1/28ページ

ダウンロード(4.4Mb)

ソフトウェア・ハードウェア受託開発、画像による検査装置提案・開発などを行っているアイエスシー株式会社の事例集です。

このカタログについて

| ドキュメント名 | 検査装置事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 4.4Mb |

| 取り扱い企業 | アイエスシー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

事例集

事例集

Page2

事例一覧

事例一覧

Case01 ガラス素材の表面傷検査装置

Case02 ギアの不良検査装置

Case03 パワーステアリングギア検査装置

Case04 中綴じ針金不良検査ソフト

Case05 アルミ材光ムラ検査装置

Case06 ゴムスポンジシートの気泡検出

Case07 色検査装置

Case08 円筒部品の底面傷検出装置

Case09 特殊形状部品の表面検査装置

Case10 バネ表面のクラック検出装置

Case11 パウチシール面不良検出装置

Case12 フィルム表面傷検査装置

Case13 シャフト表面の不良検査装置

Case14 印刷物の表面汚れ検査装置

Case15 鋼材溶接ビード検査装置

Case16 降雪画像アルゴリズム

Case17 VR・AR関連開発

Case18 コンクリートひび割れ検査

Case19 数量カウント検査装置

Case20 ISC製品検査アプリケーション

Case21 異物混入識別検査装置

Case22 特殊素材異物検査装置

導入実績

以下東証一部上場企業含める大手企業など

・化学メーカー ・印刷検査メーカー

・自動車メーカー ・海外スプリングメーカー

・自動車部品メーカー ・金属素材メーカー

・タイヤメーカー ・液晶メーカー その他

Page3

スライド番号 3

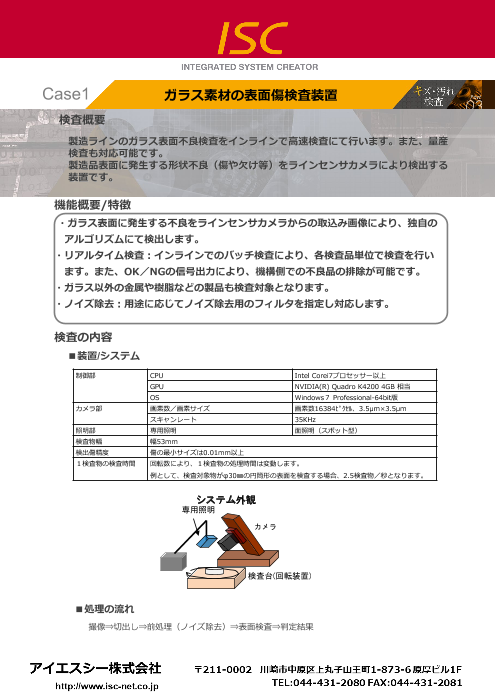

Case1 ガラス素材の表面傷検査装置

検査概要

製造ラインのガラス表面不良検査をインラインで高速検査にて行います。また、量産

検査も対応可能です。

製造品表面に発生する形状不良(傷や欠け等)をラインセンサカメラにより検出する

装置です。

機能概要/特徴

・ガラス表面に発生する不良をラインセンサカメラからの取込み画像により、独自の

アルゴリズムにて検出します。

・リアルタイム検査:インラインでのバッチ検査により、各検査品単位で検査を行い

ます。また、OK/NGの信号出力により、機構側での不良品の排除が可能です。

・ガラス以外の金属や樹脂などの製品も検査対象となります。

・ノイズ除去:用途に応じてノイズ除去用のフィルタを指定し対応します。

検査の内容

■装置/システム

制御部 CPU Intel Corei7プロセッサー以上

GPU NVIDIA(R) Quadro K4200 4GB 相当

OS Windows7 Professional-64bit版

カメラ部 画素数/画素サイズ 画素数16384ピクセル、3.5μm×3.5μm

スキャンレート 35KHz

照明部 専用照明 面照明(スポット型)

検査物幅 幅53mm

検出傷精度 傷の最小サイズは0.01mm以上

1検査物の検査時間 回転数により、1検査物の処理時間は変動します。

例として、検査対象物がφ30㎜の円筒形の表面を検査する場合、2.5検査物/秒となります。

システム外観

専用照明

カメラ

検査台(回転装置)

■処理の流れ

撮像⇒切出し⇒前処理(ノイズ除去)⇒表面検査⇒判定結果

Page4

スライド番号 4

■検査画像/処理結果

検出アルゴリズム

検出モード設定:階調値、検査幅及び差分フィルタ(3X3、又は5X5)、鮮鋭化フィルタによる設定が行えます。

検出処理:検出ラインの画像を1回転処理し、検出モード設定の階調値、検査幅と指定の差分フィルタや

鮮鋭化フィルタによる画像解析処理を行い、検出モード設定値を元に、キズや欠けを検出します。

画像処理 検査結果

※上記事例は参考事例です。お客様のご要望がございましたら、お問合せ願います。

Page5

スライド番号 5

Case2 ギアの不良検査装置

検査概要

ギアは重度の力が掛かる為、製造時にクラックや欠けがあると致命的な欠陥になります。

これらの異常は、製造時の検査で検出する事が必須です。

本検査装置は、ギアのクラックや欠け等をラインセンサカメラ及びレーザーによる光切断で

検出する装置です。

機能概要/特徴

・レーザーを利用した光切断方式を採用し、カメラで取得したプロファイルデータ

を使って、インラインでの3次元測定を行います。

・リアルタイム検査:バッチ検査により、インラインでの良品/不良品の判別後、

搬送側へ不良品の排除信号を出力します。

・クラックや欠けを長さ、幅、深さ等条件を指定して精度の高い検査を行います。

検査の内容

■装置/システム

項目 仕様

インターフェース GigE Vision

ピクセルサイズ(µm) 5.5×5.5

センササイズ(mm) 2/3" (対角12.75) CMOSIS CMV2000

解像度(H×V pixel) 2048×1088

カメラ部 フレームレート最大(fps:8bit/RAW) 360プロファイル

出力フォーマット(bit) 3D専用データ

シャッタースピード(s) 12.6μ-0.349

レーザー光源 青色(400~420nm)

データ プロファイルデータ

処理方式 光切断による検出

検査処理部 測定対象物と検出内容 ギアの歯面に対するクラック及び打痕

測定精度 検査スピード15.27㎜/S の場合、

クラック幅30μ以上検出

■処理の流れ

撮像⇒歯面情報切出し⇒形状検査⇒断面検査⇒判定結果⇒良品・不良品信号出力

Page6

スライド番号 6

■検査画像/処理結果

1.カケの検出

図1.欠けがない歯のプロファイル 図2.欠けがある歯のプロファイル

2.バリの検出

図3.バリがない歯を横から計測したプロファイル 図4.バリが目立つ歯を横から計測したプロファイル

3.クラックの検出

図5.クラック部分の歯の頂点を円周方向から撮影した画像

図6.クラック部分を円周方向から撮影した画像

Page7

スライド番号 7

Case3 パワーステアリングギア検査装置

検査概要

パワーステアリングギアの歯先と歯底の幅計測を行う検査装置です。

機能概要/特徴

・シャフトの溝のある面を正面からレーザープロファイラ、エリアセンサカメラで

撮像し、歯先と歯底の幅を測定します。

・シャフトの中心付近と、端の方をそれぞれ撮像します。

・レーザープロファイラではラインスキャンの方向がシャフトの溝と交わる方向で

スキャンします。

・エリアセンサカメラではシャフトを横向きに撮像します。

検査の内容

■装置/システム

レーザープロファイラ エリアカメラ 照明 レンズ

サンプリング周期:最速16μs 2/3型プログレッシブスキャン LED白色 焦点距

CCD バー照明 離:12mm

有効画素数:2456(H)×2058(V) 絞り範

画素サイズ:3.45×3.45μm 囲:F1.6~

有効撮像サイ 16

ズ:8.473(H)×7.100(V)mm 最短撮影距

離:100mm

ヘッド:繰り返し精度高さ:1μm、幅:20μm ー ー ー

プロファイルデータ間隔(幅):100μm)、基準 ー ー ー

距離:200mm

X方向測定範囲(溝に対して直角): ー ー ー

FULL(62mm)全体を一度に撮像するにはヘッド

4台分程度必要。

Z方向測定範囲(高さ):SMALL(±24mm)ヘッ ー ー ー

ドから200mmが0位置

受光感度特性:高ダイナミックレンジ2露光時 ー ー ー

間:960μs

光量制御:AUTOピーク検出感度:4 ー ー ー

無効データ補間点数:0 ー ー ー

ピーク選択:NEAR

ピーク幅フィルタ:OFF撮像モード:標準

■処理の流れ

撮像⇒歯面情報切出し⇒形状検査⇒断面検査⇒判定結果⇒良品・不良品信号出力

Page8

スライド番号 8

■検査画像/処理結果

1.レーザープロファイラによる計測 2.エリアセンサーによる計測

図1.欠けが無い歯のプロファイ 図2.欠けが有る歯のプロファイ

ル ル

計測結果及びヘッド仕様より

分解能:X方向データ 分解能:

間隔:100μm WD:50mm(接写リング1mm使用)の場合、歯底の幅は69pixel、

Z方向繰り返し精度:1μm 1pixel≒29μm

X方向繰り返し精度:20μm WD:100mmの場合、36pixel、1pixel≒56μm

サンプリングレート:8kHz 以上の分解能で計測可能。

上記条件で、歯先、歯底を100μm単位で計測可能

より分解能を高くする場合高分解能のヘッドを使用することで

10μm間隔で計測可能です。

3.レーザープロファイラデータの3D表示画像

レーザープロファイラのデータから歯の間隔

が3mmおよび3.5mmであるかを検証します。

レーザープロファイラのデータは横方向

0.1mm毎にサンプリングした高さのデータ

となり、例えば間隔が3mmの場合、プロ

ファイルデータが30個離れたデータとの間

の間隔3mmの位置の高さは計算で求めるこ

とが可能です。実際には傾きの補正等も計算

で求めることになります。上のグラフはレー

ザープロファイラのデータをグラフ化したも

のです。クラック部分を円周方向から撮影し

た画像です。

※上記事例は参考事例です。お客様のご要望がございましたら、お問合せ願います。

Page9

スライド番号 9

Case4 中綴じ針金不良検査ソフト

検査概要

中綴じ針金不良は製本した時点でNGになります。大量に製本する製本処理の場

合、高速かつ正確に針を打つ事が重要です。本ソフトは製本時の針金不良品を検出

します。

機能概要/特徴

・検査レシピ作成編集:事前に検査レシピを作成する事で、各種製本種をレシピ毎で検査処理

対応です。

・リアルタイム検査:バッチによる検査を行い、検査履歴を残す事で不良品の検出が可能です。

・針金位置及び針金形状の検査:針金位置及び形状を指定した条件で検査を行い正常/不良を検出

します。

・プロファイルデータ領域切出し:冊子内の針金領域を検出します。

・ノイズ除去:用途に応じて、ノイズの除去を行い検査精度を変更します。

・谷底検出:中綴じラインの谷底位置と谷底の深度を求め、幅広皺等の検出をします。

・処理速度:1800ライン(検査精度0.5μ)で200msとなります。

検査の内容

■装置/システム

対応OS : Microsoft Windows 7(32/ 64bit)

制御用PC:Intel Corei7相当

レーザー機器:LJ-V7000(キーエンス製)

※上記レーザー機器を中綴じ製本機構へ組込む

■処理の流れ

前処理:撮像⇒切出し⇒前処理(ノイズ除去)⇒基準線規定⇒平面展開⇒検査準備

針金の位置・形状検査:検査用データ⇒針金部分離⇒位置検査⇒断面検査⇒先端検査

■検査画像/処理結果

検出能力

不良状態 検出能力

針金位置不良 流れ方向

幅方向

白黒画像

針金形状不良 長さ異常 1mm以上

隙間異常

高さ異常

先端位置異常

高さ画像

Page10

スライド番号 10

Case5 アルミ材光ムラ検査装置

検査概要

住宅材で使用されるアルミ材は、出荷後に光ムラ等のクレームが発生する事で、

大きな手間とコストが掛かります。

本装置はアルミ材出荷前段階で、アルミ材表面の光のムラを検出します。

機能概要/特徴

・アルミ材製造ラインの搬送時にラインセンサ―カメラにより、表面の光の変化を

抽出し、アルミ材表面の光ムラを自動検出します。

・インライン化の場合は、光ムラ検出時に排除信号を機構側へ出力し、完全自動化の

生産設備として稼動が可能です。

検査の内容

■装置/システム

システム構成 機構部 光学部 システム制御・演算部 ソフトウェア

カメラ、光学機材、 カメラ搬送 アル 8Kラインセンサ 制御機、グラバーボード、 搬送制御、距離センサー通信、

制御装置、 ミ材搬送方向 カメラ 外付け 取込制御、光ムラ検知

カメラリンク仕様 アルミ形状設定、検査パラ

メータ設定、過去検査履歴参

照、取込画像表示、ラインポ

ロファイル表示

照明:バー照明

■検査画像/処理結果

撮像データ NG品は、グラフの輝度分散が不規則な事より検出

OK品 NG品

OK NG

100

系列1 100 系列1

0

0 500 1000 系列2 系列2-100 0

系列4 0 200 400 600 系列6

-200 -100

Page11

スライド番号 11

Case6 ゴムスポンジシートの気泡検出

検査概要

スポンジに発生する気泡を不良として検出します。製造ラインで目視検査にて行わ

れている気泡不良検査を高速自動検査で対応します。また、量産検査も可能です。

スポンジなどの気泡を見つけにくい素材でも、画像処理で不良を検出します。

機能概要/特徴

検査画像では、1ピクセルの分解能が約62μmで、気泡の検出精度は124μmと

なり、測定範囲は幅150mm、高さ25mmとなります。

このため、1000mm四方のワークを測定する場合、センサーを7個横に並べて

25mm単位で検査します。

気泡の輪郭を検出し、気泡径までの計測を行います。

検査の内容

■装置/システム

・500万画素モノクロセンサー

・12mmC-mountレンズ

■検査画像/処理結果

撮像画像

検出画像

検出した気泡

Page12

スライド番号 12

Case7 色検査装置

検査概要

製造品表面の色識別は、多種多様な製品検査に応用できます。

同形状で色により判別が必要な製品は、量が多い場合目視で検査するには限界がありますが、

色検査装置を製造ラインへ設置する事により、目視検査に変わり、高速自動検査で色の自動

判別を行い作業の効率化が図れます。また、量産検査まで対応可能です。

機能概要/特徴

・高解像度のカラーカメラを利用し、色相(Hue)、 彩度(Saturation)、 明度

(Brightness)を抽出し、同形状製品の色判別処理を検査します。

・エリアカメラを使用し、一度に多数の製品の指定色を判別できます。

・装置はカメラ+照明+コントローラの構成で、現在の製造ラインにカメラ+照

明の取付けを簡易検査機構で組込むことで、インライン検査及び排除信号等の

出力も可能になります。

・お客様のご要望により、検査装置のカスタマイズも可能です。

検査の内容

■装置/システム

●カメラ CMOS カラー 画素数 1936 x 1216

●レンズ f=12.5mm / F1.4 / Cマウント

●照明 白色 LEDドーム照明 5000K

■処理の流れ

前処理:撮像⇒切出し⇒指定の色相・彩度・輝度のより色判別⇒撮像データ内の色判定情報を出力

Page13

スライド番号 13

■検査画像/処理結果

事例1

電線配線時の識別を線の色で検出

事例2

糖衣錠の中に別製品が混在した場合の微妙な色の違いによる判別

計測

撮像画像 色分析結果

事例3

製品原料内に混入した異物の色による検出

撮像画像 異物検出

※上記事例は参考事例です。お客様のご要望がございましたら、お問合せ願います。

Page14

スライド番号 14

Case8 円筒部品の底面傷検出装置

検査概要

円筒部品の底面に発生する傷や打痕等を非回転で高速に検出します。

また、非接触検査の為、傷をつける心配もありません。

不良品の検査データを画像データとして保存し、検査後の再確認も可能です。

機能概要/特徴

・円筒部品底面の傷及び打痕を自動検査します。

・非回転式で円筒部品底面全域を自動検査し、欠陥発生を検出します。

・ワークを傷つけることなく検査し、品質・生産性向上に役立ちます。

・検査画像を保存する事により、トレーサビリティの役割にも最適です。

・インライン化の場合は、排除信号を機構側へ出力し完全自動化の生産設備として

稼働が可能です。

■検査装置/システム仕様

項目 仕様

インターフェース CameraLink

カメラ部 ピクセルサイズ(µm) 3.45×3.45

解像度(H×V pixel) 2456×2058

処理方式 傷、打痕検出独自アルゴリズム

検査処理部 測定対象物と検出内容 円筒部品底面に対する傷及び打痕

測定精度 傷幅0.6mm以上の線傷を検出

■処理の流れ

撮像⇒底面情報切出し⇒指定のサイズの傷、打痕検査⇒判定結果⇒良品・不良品信号出力

検査の内容

■装置/システム

Page15

スライド番号 15

Case9 特殊形状部品の表面検査装置

検査概要

部品は用途によって複雑な形状をしており、目視検査においても見落とす場合があります。

本検査装置は、複雑な形状の特殊部品を回転させ、表面を高速に検査します。

不良品の検査データは、画像データとして保存し、検査後の再確認も可能です。

機能概要/特徴

・特殊形状部品の傷及び打痕を自動検査します。

・回転式で特殊形状側面及び複数台のカメラにより上下部分の欠陥を検出します。

・ワークを傷つけることなく検査、品質・生産性向上に役立ちます。

・検査画像を保存する事により、トレーサビリティの役割にも最適です。

・インライン化の場合は、排除信号を機構側へ出力し完全自動化の生産設備として

稼働が可能です。

検査の内容

■装置/システム

項目 仕様

インターフェース GigE Vision

カメラ部 ピクセルサイズ(µm) 3.45×3.45

解像度(H×V pixel) 2456×2058

処理方式 傷、打痕検出独自アルゴリズム

検査処理部 測定対象物と検出内容 円筒部品底面に対する傷及び打痕

測定精度 傷幅0.6mm以上の線傷を検出

■処理の流れ

撮像⇒側面をブロック分割し情報切出し⇒指定のサイズの傷、打痕検査⇒判定結果⇒良品・不良検出

■検査画像/処理結果

撮像データ 傷検出部

Page16

スライド番号 16

Case10 バネ表面のクラック検出装置

検査概要

らせん状のバネは死角になる部分が多く、表面に発生するクラックの検出を見落と

しやすい場合があります。本検査装置は、らせん状全ての表面を複数のカメラで撮

像しクラックの検出を可能にしてます。

機能概要/特徴

・らせん状のバネ表面のクラックを検出し、排除信号を搬送機構側へ通達し

クラック有のバネを排除します。

・バネは、径:φ90~φ200㎜、長さ:500mm以内を対象に、1本あたり

4~9秒で検査を行います。

・検査方式は、磁粉探傷を利用し、目視では検出しにくいクラックも検出します。

・検査画像を保存する事により、トレーサビリティの役割にも最適。

・既存ラインへ磁化装置+検査装置を増設する事で、自動検査が行えます。

検査の内容

■装置/システム

項目 仕様

カメラ マルチカメラ構成(カメラ分解能5.5μm)

検査部 ブラックライト バネ全面へ照射(LWD800mmの場合、紫外線強度5000μW/c㎡)

磁化装置 バネを軸貫通法により磁化

処理方式 クラック検出独自アルゴリズム

検査処理部 測定対象物と検出内容 バネ表面のクラック

測定精度 長さ30mm、幅1㎜以上のクラックを検出

■処理の流れ

・バネ製造ラインの全工程

熱処理工程-なまし工程-ブラスト工程-MT工程-傷検査工程-洗浄-塗装工程

・傷検査工程

バネ検査ステージセット⇒バネ回転⇒撮像⇒クラック検査⇒判定結果⇒良品・不良品信号出力

■検査画像/処理結果

画像処理

検査画像 処理結果

Page17

スライド番号 17

Case11 パウチシール面不良検出装置

検査概要

レトルト食品やヘアケア、洗剤などのパックに内容物を充填した後、パウチの接着部

分に不良がある場合、不良品として1個のみでなくロット単位での事故になる場合があ

ります。パウチ検査ソフトは、パウチ直後に接着部の不良を検出する装置です。

機能概要/特徴

・シール部のシールしわ、シール位置、又、パウチ全体の継続不良を検査します。

・LED照明によるパウチ部分照射により、パウチ接着部を独自アルゴリズムで検出します。

検査の内容

■装置/システム

●制御コントローラ

OS Windows 7(32/ 64bit)、Intel Corei7相当

●カメラ:2Kラインセンサカメラ

●照明:高輝度LEDライン照明

※検査機構については、お客様の設置環境によりご相談

■処理の流れ パウチ搬送

移動 透

過

照

明

パウチ

不良部

赤色部分が画像処理による

パウチ検出領域 ラインセンサ

カメラ

■検査画像/処理結果

撮像データ 傷検出部

傷検出処理

パウチシール面の不良個所

を検出。

Page18

スライド番号 18

Case12 フィルム表面傷検査装置

検査概要

フィルム基板等における微細な傷は、致命的な問題です。5μ以上の微細な傷を高速に検出す

る装置は、インラインで使用できるようフィルムサイズ及び検査タクトに合わせて構成できま

す。

機能概要/特徴

・フィルム表面に発生する5μ以上の傷を高速に検出します。

・フィルム基板の場合は、線パターンの太い/細いの検出も可能です。

・フィルムサイズに合わせ構成変更可能です。

・検査方式は、ラインセンサーカメラからの撮像データを高速画像処理で検出します。

・検査画像を保存する事により、トレーサビリティの役割にも最適です。

検査の内容

■装置/システム

項目 高解像度版 中解像度版 低解像度版

分解能(高さ精度) 0.2μm 1μm 5μm

分解能(幅精度) 2.5μm 20μm 60μm

取込み速度 0.3125㎜/秒 3.125㎜/秒 18.75㎜/秒

レーザー光 青色 波長域:400から430nm

源 赤色 波長域:635から690nm

測定対象物と検出内容 金属/樹脂(傷、クラック、打痕)※その他素材については、ご相談願います

コントローラ OS:Windows7(32/64bits)、CPU:Corei5 メモリー8GB、Nvidea GPU

基本機構 検査台(カメラ設置+搬送器)※検査機のお客様既存ラインへのインライン組込みについては別途御相談可能です

■処理の流れ

搬送⇒撮像⇒傷検出を高速処理⇒判定結果⇒良品・不良品信号出力

■検査画像/処理結果

検査

撮像 不良検出部(拡大)

Page19

スライド番号 19

Case13 シャフト表面の不良検査装置

検査概要

シャフト表面に発生する傷、打痕等を自動検出します。インライン化の場合は

良品・不良品の結果より、機構側へ排除信号を送り、自動判別も可能です。

機能概要/特徴

・ローラでシャフトを回転させる機構のスタンドアロンの検査装置です。

・キャスター付きで、移動も可能です。

・シャフトサイズによって、1台のカメラを移動撮像し、シャフトサイズが

450mm(検査領域長:410mm)までは2分割、450mmを超えた場合は、

3分割にて撮像します。

・検出傷精度:ピンホール最小傷(5/100φ)、傷の最小サイズは5/100[mm] と

なります。

・検査スピードは、シャフト長さ及び太さにより変化します。

(例:長さ400mm、太さφ12.5mmの場合は約3秒)

・インライン化により、自動判別後排除信号を機構側へ送信し不良品の排除を行う。

検査の内容

■装置/システム

項目 仕様

カメラ カメラは最大ラインレート35KHz

検査部 照明 検査物最大幅600mm照射

搬送部 シャフト回転機構

処理方式 傷検出専用アルゴリズム

検査処理部 測定対象物と検出内容 シャフト(円柱棒)の傷、打痕他

測定精度 寸法精度35μ

■処理の流れ

回転しながら撮像⇒シャフト表面の傷、打痕を検出⇒判定結果⇒良品・不良検出

■検査画像/処理結果

傷検出処理 傷検出部

処理結果

筋傷

(0.07mm)

検査シャフト展開図 上記結果の赤部分が不良個所

Page20

スライド番号 20

Case14 印刷物の表面汚れ検査装置

検査概要

大量の印刷物を1枚毎に目視検査するには経験と時間が必要です。印刷品質検査

装置は画像処理によりマスター画像を基に印刷内部の不良を高速かつ正確に検出し、

印刷物の品質維持が可能になります。

機能概要/特徴

・高精度カメラによる鮮明画像。

・GPU利用により高速検査判定が可能です。

・マスター画像によるパターンマッチング及び指定範囲の検査にも対応します。

・検査結果のファイリング機能もあります。

検査の内容

■装置/システム

基本仕様

検査コントローラ 対応OS: Microsoft Windows 7(32/ 64bit)、CPU:Intel Corei7相当

Nvidea GPU搭載

カメラ 3ラインCCDラインセンサカメラ 2048bit

最小欠陥サイズ 0.5mm

検査速度 最高18、000枚/時

検査対象物 連続紙

光源 特殊照明(高輝度LED白色光源)

対象欠陥 文字欠け、インク飛び、ヒッキー、油だれ、水たれ、色ムラ、ピンホール

■検査画像/処理結果

撮像データ 傷汚れ検出

検出処理

汚れを検出