1/9ページ

ダウンロード(879Kb)

注目を集める欧米の分析手法 VDA FMEA の解説と VDA FMEAに準じて開発されたAPIS IQの特長とメリット

最近になって、VDA FMEAが注目を集めてきている。その理由は、2019年6月に、米国のAIAGとドイツのVDAが統一化され、欧米のFMEAの分析方法は、「VDA FMEAに準ずる」ことになったためだ。本稿では、VDA FMEAを解説しながら、「APIS IQ」というFMEAツールの特長やメリットについて述べる。

掲載内容

◆VDA FMEAとは

◆APIS IQの特長とメリット

◆おわりに

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | APIS IQを用いたFMEAの効率化 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 879Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社アルゴグラフィックス (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

注目を集める欧米の分析手法 VDA FMEA の解説と

VDA FMEAに準じて開発されたAPIS IQの特長とメリット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED.

Page2

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

APIS IQを用いたFMEAの効率化

VDA FMEAという言葉は、ご存知だろうか?VDAとは、ドイツ語のVerband der Automobilindustrieの頭文字を

取っており、「ドイツ自動車工業会」のことである。本稿では、ドイツのFMEAツールAPIS IQ(アピスアイキュー)につ

いて詳しく説明する。このツールは、1992年にドイツ自動車業界のFMEA方式(VDA FMEA)に準じてFMEAができ

るように開発されている。

ここで、簡単に自動車業界におけるFMEAの歴史を振り返ってみたい。元々FMEAは米国で開発され発展してきた歴

史がある。自動車業界では、1971年にフォードがFMEAを初めて採用したと言われており、その後、1993年にAIAG

という米国のビッグ3中心の団体によってFMEAが標準化される。一方で、VDA FMEAは、1996年に標準化され、ド

イツを中心に欧州で展開された。日本の自動車業界でもFMEAは、故障を未然に防止する分析手法として古くから採

用されてきているが、AIAGの手法に準じているケースが多く、VDA FMEAを採用してきた企業は皆無と言っていい。

ところが、最近になって、VDA FMEAが注目を集めてきている。その理由は、2019年6月に、米国のAIAGとド

イツのVDAが統一化され、欧米のFMEAの分析方法は、「VDA FMEAに準ずる」ことになったためだ。本稿で

は、VDA FMEAを解説しながら、「APIS IQ」というFMEAツールの特長やメリットについて述べる。

アピス アイキュー

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 01

Page3

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

VDA FMEAとは

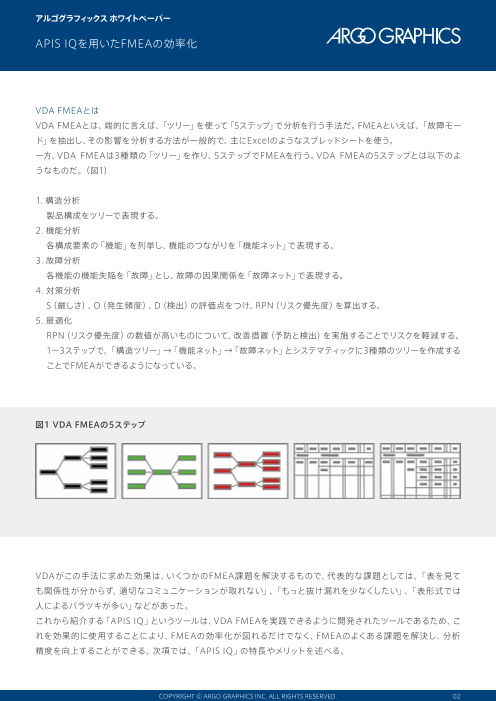

VDA FMEAとは、端的に言えば、「ツリー」を使って「5ステップ」で分析を行う手法だ。FMEAといえば、「故障モー

ド」を抽出し、その影響を分析する方法が一般的で、主にExcelのようなスプレッドシートを使う。

一方、VDA FMEAは3種類の「ツリー」を作り、5ステップでFMEAを行う。VDA FMEAの5ステップとは以下のよ

うなものだ。(図1)

1. 構造分析

製品構成をツリーで表現する。

2. 機能分析

各構成要素の「機能」を列挙し、機能のつながりを「機能ネット」で表現する。

3. 故障分析

各機能の機能失陥を「故障」とし、故障の因果関係を「故障ネット」で表現する。

4. 対策分析

S(厳しさ)、O(発生頻度)、D(検出)の評価点をつけ、RPN(リスク優先度)を算出する。

5. 最適化

RPN(リスク優先度)の数値が高いものについて、改善措置(予防と検出)を実施することでリスクを軽減する。

1~3ステップで、「構造ツリー」→「機能ネット」→「故障ネット」とシステマティックに3種類のツリーを作成する

ことでFMEAができるようになっている。

図1 VDA FMEAの5ステップ

VDAがこの手法に求めた効果は、いくつかのFMEA課題を解決するもので、代表的な課題としては、「表を見て

も関係性が分からず、適切なコミュニケーションが取れない」、「もっと抜け漏れを少なくしたい」、「表形式では

人によるバラツキが多い」などがあった。

これから紹介する「APIS IQ」というツールは、VDA FMEAを実践できるように開発されたツールであるため、こ

れを効果的に使用することにより、FMEAの効率化が図れるだけでなく、FMEAのよくある課題を解決し、分析

精度を向上することができる。次項では、「APIS IQ」の特長やメリットを述べる。

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 02

Page4

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

APIS IQの特長とメリット

「APIS IQ」は、VDA FMEAに準拠したツールであり、大きな特長として、3つのツリー(構造ツリー、機能ネット、故障

ネット)が作成できることと、ツリーからFMEAシートを自動生成できることがある。具体例を交えながら、その特長

について説明する。

はじめに「構造分析」を説明する。ここでは、製品の構成要素全てをツリー状に表現する。左から右に展開するよう

なツリーで、製品名→アセンブリ→部品などと展開する方法が一般的だ。VDA FMEAルールに倣って、最終構成要素

は、部品のさらに下位に、特性を入力するための構成要素を入れることが多い。例えば、「ブラケット」という部品が

あるとすれば、その下位に「ブラケットの特性」などという構成要素を作成する。これは次の機能分析のステップで、

ここに製品特性(寸法や材質など)を入力するための要素だ。以下にサンプルとして、「ビニール傘」の例をあげてお

く。(図2)

図2 ビニール傘を例にした構造分析

この構造ツリーは、メカ製品だけでなく、電機・電子製品、ソフトウェア、システム製品等で応用することができ、実際

に使われている事例も多くある。

構造ツリーがこのツールにおけるFMEAのベースデータとなり、必須のデータになるのだが、このツリーを作成すること

によっていくつかのメリットがある。Excelのようなスプレッドシートを眺めながら入力していくものだと、入力者が自分

はどこまで入力したのか、全ての対象となる要素を分析できたのか分からなくなる。このツールの場合、このようにツ

リーで対象要素を明らかにするために、分析対象を俯瞰的に確認することができ、抜け漏れチェックが容易になる。

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 03

Page5

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

次のステップは、「機能分析」だが、ここでは先の構造ツリーの各要素(システム要素と呼ぶ)に対して機能を割り

当てる。機能と言っても、VDA FMEAの定義としては、「品質要件に関わる記述は全て機能」となっている。例え

ば、製品や部品の機能だけでなく、顧客要求、法規、製品特性などもそれにあたる。全てのシステム要素に機能や

特性を割り当てるので、割り当たっていないシステム要素は見た目で空だということが分かるようになっている。そ

のため、ここで抜け漏れに気がつく。また、最終的には製品特性まで入力するところが大きな特長の1つだ。製品特

性は、FMEAで分析をする上で重要な要因だが、FMEAシートには明記しないため、一般的には分析者が図面など

を見ながら考える事が多い。一方「APIS IQ」はツリーの中に重要特性を明記するので考えやすく、抜け漏れチェッ

クもやりやすい。明記することによって、要因分析する上で人によるバラツキも少なくなる効果がある。

次に列挙した機能や特性をネット状につなげていく。製品機能→アセンブリ機能→部品機能→部品特性とつなげ

ていく流れが一般的だ。製品機能から部品の特性まで一貫性を持っているかどうかをつなげながらチェックしてい

くのだが、この過程で抜け漏れに気がつく。例えば、部品の機能を実現するための重要特性をつなげたいのだが、

肝心のその特性が抽出されておらず紐付かないことに気がつく。この気付きによって、抜けていた特性を追加する

ことができるようになる。機能ネットは、製品構成の上位から下位に渡って一貫性があるかどうかと機能に抜け漏

れがないかどうかを分析する役割がある。以下に示すのは、機能ネットのイメージである。(図3)この機能ネットを

確認することで、インターフェースの部分が明確になる面もあり、それが次の故障分析で役立つことになる。

図3 機能ネット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 04

Page6

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

次のステップは、「故障分析」。ここでは、機能に対して1つ1つ、「故障」を列挙していく。ここで言う「故障」とは、VDA

FMEAの定義において「機能の裏返し」となっている。例えば、機能が「折れにくいこと」となっていれば、故障は「折れ

る」となる。もちろんさまざまなケースが考えられるため、単純に機能の否定ではない場合もある。しかし、基本的な考

え方としてそのようになっており、製品故障、機能失陥、不具合、特性不良(設計ミス)などを列挙していく。VDA FMEA

の考え方としては、「故障モード」という概念がこの時点ではない。「機能の裏返し」=Failureとなっており、日本語訳

すると「故障」となり、違和感があるかもしれない。「故障」ではなく「機能失陥」とか「機能不全」などが適切かもしれ

ないが、ここでは、VDAの定義通り、「故障」という言葉を使うこととする。

次に列挙した「故障」で因果関係があるもの同士をつなげていき、故障ネットを作成する。故障ネットは、FTA(故障ツ

リー分析)の故障ツリーにも似ていると言われる。製品トップの事象→アセンブリ故障→部品故障→特性不良とつなげ

ていく。(図4)

図4 故障ネット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 05

Page7

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

このように、機能を裏返して、故障をある意味機械的に抽出し、その因果関係をつなげていくことで自然と

FMEAができるようになっており、これをドイツではシステマティックFMEAと呼んでいる。故障ネットの左端が

製品故障となり、右端が故障の根本原因となる。そして、故障ネットの中間に位置する「故障」が「故障モード」

となるのだ。もちろんこの方法では抽出できない故障モードがあるだろう。それについては、今までの経験からこ

の故障ネットに追加していかなければならない。

故障ネットは、表よりも因果関係が分かりやすくなっている。これを眺めて分析することによって、抜け漏れに気

づきやすくなる。ネットは、分析したい箇所(フォーカス要素)を変更することが可能で、部品にフォーカスするこ

とや、特性にフォーカスしたりすることができる。例えば、特性にフォーカスすると、ネットは逆展開した格好にな

り、影響分析が容易となる。さまざまなビューからネットを眺めることでさらに深く分析ができるようになってい

るのがこの故障ネットのメリットとなっている。

次のステップは、「対策分析」と「最適化」を説明する。ツリーからFMEAシートに展開し、S(厳しさ)、O(発

生頻度)、D(検出)の評価を10段階で行う。「APIS IQ」の機能的な特長は、ツリーを作成しておくと、自動的

に、FMEAを生成するところだ。一般的なFMEAのやり方だと、「故障モード」の列に何を記載して、「故障影

響」「故障原因」の列にそれぞれ何を記載して、と頭の中で考えながら進めていく。普段FMEAを行われている

方々は、随分とここに頭を痛めているのではないだろうか。書いているうちに、何が「故障モード」で何が「故

障影響」「故障原因」なのかよく分からなくなって混乱してしまうケースがある。「APIS IQ」を使えば、ツリーで

レベルを分けて考えやすいため、そのような混乱が少なくなる。仮に分からなくなったとしても、ツリーを見れば整

理しやすい。自動生成されたFMEAシートに対して、S(厳しさ)、O(発生頻度)、D(検出)の10段階評価をすれ

ば良いのだが、点数によって自動的に、「赤」「黄」「緑」の色分け表示になり、リスクの度合いが分かりやすくなっ

ているほか、同じ内容の故障に対しては、自動的に同じ点数が付くため、効率的にFMEAシートを仕上げていくこ

とができるようになっている。(図5)

図5 APIS IQのFMEAシート

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 06

Page8

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

おわりに

VDA FMEAメソッドの解説を交えながら、FMEAツール「APIS IQ」の特長とそのメリットを紹介した。ツリーを

使ったFMEAが少し奇異に映ったかかもしれない。しかし、このツールを使うことによって、FMEAの手順が規定

され、誰でもシステマティックにFMEAを行える。これにより、人による書き方のバラツキや、抜け漏れの軽減の

ほか、FMEAシート作成の効率化などのメリットがある。VDA FMEAのメソッドや「APIS IQ」が少しでも設計プ

ロセス改善に貢献できれば幸いである。

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 07

Page9

株式会社アルゴグラフィックス

商品詳細・価格などにつきましては、下記までお問い合わせください。

各種・相談窓口|03-5641-2007

メールアドレス|marketing@argo-graph.co.jp

ホームページ|www.argo-graph.co.jp

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED.

参考文献

書誌名|VDA4 プロセス概観における品質保証(一般、リスク分析、技法、プロセスモデル) 改訂第2版

版 元|VDA QMC

翻 訳|QMC Japan

発行年|2006年12月発行 2012年6月 改定

ページ|P.33

本ホワイトペーパーは、日刊工業新聞社 月刊誌「機械設計 2020年6月号(5月10日発売) 市場トラブル・リスクを低減する!設計プロセス改善

のためのFMEAの効果的導入法 特集」の掲載内容に一部修正を加えたものです。