1/5ページ

ダウンロード(933.4Kb)

Proテキスト!No.03 DVD 製造業の現場で使える「なぜなぜ分析」の進め方(DVDデータ)

製品カタログ

このカタログについて

| ドキュメント名 | Proテキスト!No.03 DVD 製造業の現場で使える「なぜなぜ分析」の進め方(DVDデータ) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 933.4Kb |

| 取り扱い企業 | 合同会社高崎ものづくり技術研究所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

第一線リーダーのためのすぐに使える品質改善手法・ツール

<オンライン・デマンド配信動画解説>

【パソコン、スマホでいつでも視聴/または動画をDVD媒体で送付】どちらか選択できます。

なぜなぜ分析は、主に発生した問題の原因を探り、絞り込むため

のツールとして使われています。

しかし、必ずしも真の原因に辿りつくことができず、再発防止対

策も不十分となっています。

なぜなぜを繰り返して原因にたどり着くためには品質管理の基本

を理解する必要があります。

正しく分析を行うためには

①発生した問題を正しく認識すること(三現主義)

②何を解決したいのか目的別に「なぜなぜ」を行うこと

③品質管理のしくみに基づいて、その不備を指摘すること

④問題を解決するには、「なぜ発生したのか」と「なぜ流出

したのか」両面で原因を探ること

本講座では、なぜなぜ分析の現状と問題点を指摘し、再発防止と

水平展開を確実に実施するためのなぜなぜ分析手順の基本形と目

用途 的別応用方法を徹底的に解説します。

●社内教育訓練用のテキストとして

●現場の品質向上対策の手引きとして

●自己研鑽用として

詳細内容・お申込み

高崎ものづくり技術研究所

Page2

スライド 2

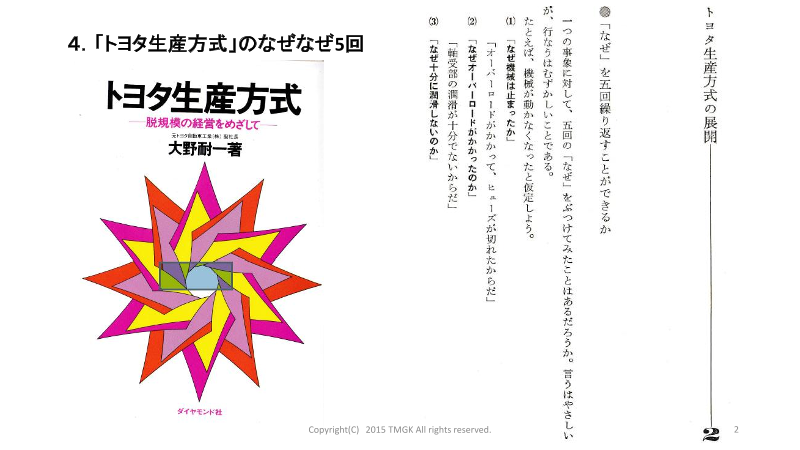

4.「トヨタ生産方式」のなぜなぜ5回

Copyright(C) 2015 TMGK All rights reserved. 2

Page3

スライド 3

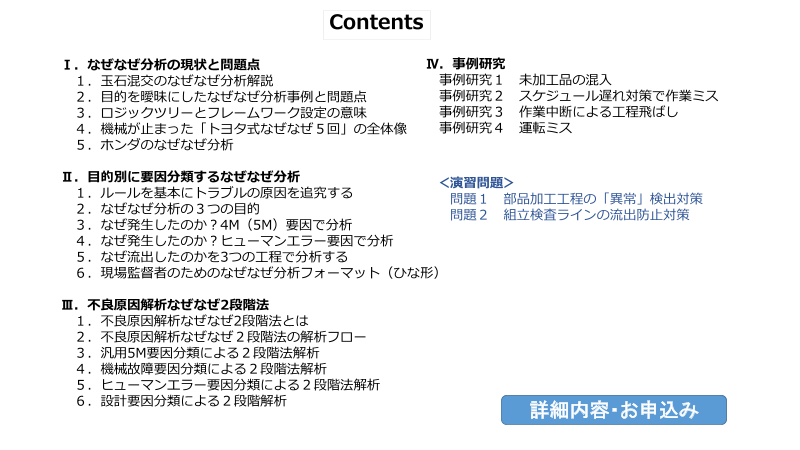

Contents

Ⅰ.なぜなぜ分析の現状と問題点 Ⅳ.事例研究

1.玉石混交のなぜなぜ分析解説 事例研究1 未加工品の混入

2.目的を曖昧にしたなぜなぜ分析事例と問題点 事例研究2 スケジュール遅れ対策で作業ミス

3.ロジックツリーとフレームワーク設定の意味 事例研究3 作業中断による工程飛ばし

4.機械が止まった「トヨタ式なぜなぜ5回」の全体像 事例研究4 運転ミス

5.ホンダのなぜなぜ分析

Ⅱ.目的別に要因分類するなぜなぜ分析 <演習問題>

1.ルールを基本にトラブルの原因を追究する 問題1 部品加工工程の「異常」検出対策

2.なぜなぜ分析の3つの目的 問題2 組立検査ラインの流出防止対策

3.なぜ発生したのか?4M(5M)要因で分析

4.なぜ発生したのか?ヒューマンエラー要因で分析

5.なぜ流出したのかを3つの工程で分析する

6.現場監督者のためのなぜなぜ分析フォーマット(ひな形)

Ⅲ.不良原因解析なぜなぜ2段階法

1.不良原因解析なぜなぜ2段階法とは

2.不良原因解析なぜなぜ2段階法の解析フロー

3.汎用5M要因分類による2段階法解析

4.機械故障要因分類による2段階法解析

5.ヒューマンエラー要因分類による2段階法解析

6.設計要因分類による2段階解析

詳細内容・お申込み

Page4

スライド 4

<オンライン・デマンド配信動画解説一覧> 各6000円

No.01 現場監督者向け品質管理基本

No.02a ヒューマンエラー徹底対策講座:基礎編

No.02b ヒューマンエラー徹底対策講座:応用編 詳細内容

No.03 現場で使えるなぜなぜ分析の進め方

No.04 4M変化点管理実践講座

No.05 中小製造業 若手社員の実践的教育の進め方

No.11a FMEAの効果的実践手法(基礎編) お申込み

No.11b FMEAの効果的実践手法(実務編)

No.12 工程FMEAの効果的実践手法

No.23a 品質向上のための現場改善の進め方(基礎編) 会員登録(30%引き)

No.23b 品質向上のための現場改善の進め方(応用編1)

No.23c 品質向上のための現場改善の進め方(応用編2)

No.24a 攻めのQCサークル(小集団)活動の進め方(基礎編)

No.24b 攻めのQCサークル(小集団)活動の進め方(実務編) お支払い完了にて

No.24c 攻めのQCサークル(小集団)活動の進め方(事例編) 動画をご視聴できます。

No.27 中小製造のDX 2つの方向性と事業再構築事例 または、DVDを郵送

致します。

Page5

スライド 5

設計・製造受託製造サービス

現場ですぐ使える品質改善手法・ツールの研究

無料:ものづくり

ネット相談は

<こちらから>