1/11ページ

ダウンロード(817.7Kb)

Process Analytical Technology(PAT)によるプロセス最適化とトラブル解決

晶析のリアルタイムモニタリングは、プロセス開発の迅速化とスケールアップの最適化に役立つとともに、プロセスのリアルタイム評価および製品のリアルタイムリリースの実現に役立ちます。

本稿では晶析工程をリアルタイムでモニタリングした事例を取り上げ、その利点を検証します。

このカタログについて

| ドキュメント名 | バッチ晶析スケールアップガイド |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 817.7Kb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ラボからプラントへ

バッチ晶析スケールアップガイド

Process Analytical Technology(PAT)によるプロセス最適化とトラブル解決

結晶数・粒度分布の

リアルタイム測定

Terry P. Redman, Benjamin Smith, Mettler-Toledo AutoChem, Inc.

Mark Barrett, PhD, Solid State Pharmaceutical Cluster (SSPC) Ireland

多くの化学品・医薬品の製造にお 処するために、これまでは工程中や アルタイムリリースの実現に役立ち

いて、晶析工程は精製と同時に分離 工程後にサンプリングを行い、プロ ます。本稿では晶析工程をリアルタ

の単位操作としての役割を果たして セス内評価を行うオフライン法が イムでモニタリングした事例を取り

おり製品品質や後工程の効率に影 用いられてきましたが、サンプリング 上げ、その利点を検証します。

響を与える重要なプロセスです。晶 が困難である場合も多く、また、サ

析工程では粒度分布・形状・結晶 ンプリング中およびサンプル調製中 晶析をリアルタイムモニタリングす

形、溶解性、流動特性、圧縮性、か にサンプルが変化するものも多くあ る利点

さ密度等の製品の品質特性を確保 り、オフライン法では充分な結果が ・ 詳細なプロセスの情報を得る

するとともに、ろ過工程、乾燥工程 得られない場合が多くありました。 ことでバッチ晶析の収率・ス

等の後工程の効率を最大化しつつ ループット・採算性を改善

再現性を確保することが求められ このような背景から、PATツールを ・ 後 工程(ろ過工程、乾燥工程)

ます。 使用して晶析工程の重要な因子で での問題の回避

ある結晶サイズ、形状、結晶形や過 ・ R &Dにおける生産性向上のた

しかし晶析工程から得られる結晶 飽和度をサンプリングすることなく めに重要な運転条件を迅速に

は熱力学・速度論・物理現象のすべ リアルタイムで測定し晶析工程を理 特定

てに左右されます。そのために晶析 解、最適化、制御することが現在の ・ 目 的の結晶仕様およびバッチ

は非常に複雑なプロセスとして知ら 主流となりつつあります。晶析のリ 間の再現性を確保できる堅牢

れており、特にスケールアップ時に アルタイムモニタリングは、プロセ なプロセスを設計

は攪拌や熱伝導が粒度分布に大き ス開発の迅速化とスケールアップの ・ 製 品品質を確保するために望

な影響を及ぼすために、工業化検 最適化に役立つとともに、プロセス ましくない事象(オイルアウト)

討は困難を極めます。この問題に対 のリアルタイム評価および製品のリ をリアルタイムで検知

Page2

何が晶析工程を複雑にするのか?

晶析工程の効率と収益性は、晶析槽内で作り出される結晶の粒度分布に大

きく依存します。かさ密度・流動性・結晶粒度・結晶形状の問題は、晶析段 晶析はスケールアップが難しい

階の操作が直接的に関与します。結晶が求められる粒度分布仕様を満たせ

ないと、コストのかかる再処理につながる場合があります。例えば晶析槽内 Timothy A. Bell

1

に大量の微小結晶が発生すれば、収率が大幅に低下するばかりか、ろ過や DuPont Engineering R&D

乾燥などの後工程で深刻な障害となるためにスループットが減少します。ま

た、結晶製品の過剰な粉砕は、さらなる収率の低下と粉塵被害の可能性を

もたらします。したがって、仕様に適合した再現性のある結晶粒度分布を獲

得し、粉砕や分級などの過度な後処理を避けることは、製造全体の効率と

収益性を劇的に向上させることにつながります。

晶析はラボからパイロット、さらに製造へスケールアップすることが非常に

困難といわれています。晶析のスケールアップが難しいのは、熱力学と複数

の力学的特性が深く関与した結果として結晶の粒度分布が作りだされるか

らです。

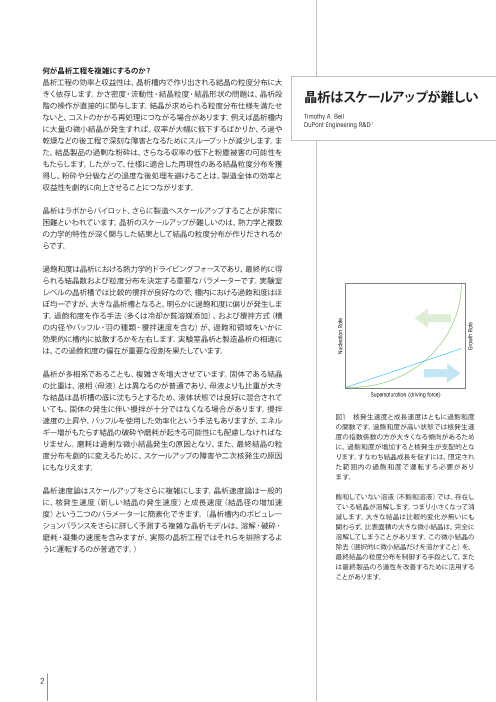

過飽和度は晶析における熱力学的ドライビングフォースであり、最終的に得

られる結晶数および粒度分布を決定する重要なパラメーターです。実験室

レベルの晶析槽では比較的攪拌が良好なので、槽内における過飽和度はほ

ぼ均一ですが、大きな晶析槽となると、明らかに過飽和度に偏りが発生しま

す。過飽和度を作る手法(多くは冷却か貧溶媒添加)、および攪拌方式(槽

の内径やバッフル・羽の種類・攪拌速度を含む)が、過飽和領域をいかに

効果的に槽内に拡散するかを左右します。実験室晶析と製造晶析の相違に

は、この過飽和度の偏在が重要な役割を果たしています。

晶析が多相系であることも、複雑さを増大させています。固体である結晶

の比重は、液相(母液)とは異なるのが普通であり、母液よりも比重が大き

な結晶は晶析槽の底に沈もうとするため、液体状態では良好に混合されて Supersaturation (driving force)

いても、固体の発生に伴い攪拌が十分ではなくなる場合があります。攪拌

速度の上昇や、バッフルを使用した効率化という手法もありますが、エネル 図1 核発生速度と成長速度はともに過飽和度

の関数です。過飽和度が高い状態では核発生速

ギー増がもたらす結晶の破砕や磨耗が起きる可能性にも配慮しなければな 度の指数係数の方が大きくなる傾向があるため

りません。磨耗は過剰な微小結晶発生の原因となり、また、最終結晶の粒 に、過飽和度が増加すると核発生が支配的とな

度分布を劇的に変えるために、スケールアップの障害や二次核発生の原因 ります。すなわち結晶成長を促すには、限定され

にもなりえます。 た範囲内の過飽和度で運転する必要があり

ます。

晶析速度論はスケールアップをさらに複雑にします。晶析速度論は一般的

飽和していない溶液(不飽和溶液)では、存在し

に、核発生速度(新しい結晶の発生速度)と成長速度(結晶径の増加速 ている結晶が溶解します。つまり小さくなって消

度)という二つのパラメーターに簡素化できます。(晶析槽内のポピュレー 滅します。大きな結晶は比較的変化が無いにも

ションバランスをさらに詳しく予測する複雑な晶析モデルは、溶解・破砕・ 関わらず、比表面積の大きな微小結晶は、完全に

磨耗・凝集の速度を含みますが、実際の晶析工程ではそれらを排除するよ 溶解してしまうことがあります。この微小結晶の

うに運転するのが普通です。) 除去(選択的に微小結晶だけを溶かすこと)を、

最終結晶の粒度分布を制御する手段として、また

は最終製品のろ過性を改善するために活用する

ことがあります。

2

Nucleation Rate

Growth Rate

Page3

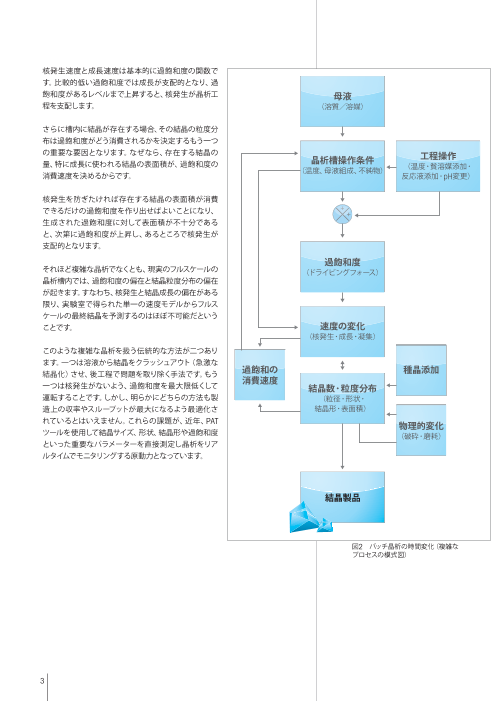

核発生速度と成長速度は基本的に過飽和度の関数で

す。比較的低い過飽和度では成長が支配的となり、過

飽和度があるレベルまで上昇すると、核発生が晶析工 母液

程を支配します。 (溶質/溶媒)

さらに槽内に結晶が存在する場合、その結晶の粒度分

布は過飽和度がどう消費されるかを決定するもう一つ

の重要な要因となります。なぜなら、存在する結晶の 工程操作

量、特に成長に使われる結晶の表面積が、過飽和度の 晶析槽操作条件

(温度、母液組成、不純物) (温度・貧溶媒添加・

消費速度を決めるからです。 反応液添加・pH変更)

核発生を防ぎたければ存在する結晶の表面積が消費

できるだけの過飽和度を作り出せばよいことになり、 + +

生成された過飽和度に対して表面積が不十分である

と、次第に過飽和度が上昇し、あるところで核発生が

支配的となります。

過飽和度

それほど複雑な晶析でなくとも、現実のフルスケールの (ドライビングフォース)

晶析槽内では、過飽和度の偏在と結晶粒度分布の偏在

が起きます。すなわち、核発生と結晶成長の偏在がある

限り、実験室で得られた単一の速度モデルからフルス

ケールの最終結晶を予測するのはほぼ不可能だという

ことです。 速度の変化

(核発生・成長・凝集)

このような複雑な晶析を扱う伝統的な方法が二つあり

ます。一つは溶液から結晶をクラッシュアウト(急激な

結晶化)させ、後工程で問題を取り除く手法です。もう 過飽和の 種晶添加

一つは核発生がないよう、過飽和度を最大限低くして 消費速度 結晶数・粒度分布

運転することです。しかし、明らかにどちらの方法も製 (粒径・形状・

造上の収率やスループットが最大になるよう最適化さ 結晶形・表面積)

れているとはいえません。これらの課題が、近年、PAT 物理的変化

ツールを使用して結晶サイズ、形状、結晶形や過飽和度 (破砕・磨耗)

といった重要なパラメーターを直接測定し晶析をリア

ルタイムでモニタリングする原動力となっています。

結晶製品

図2 バッチ晶析の時間変化(複雑な

プロセスの模式図)

3b. hydrated form of carbamazepine

3

Page4

企業および研究機関における活用事例:

収束ビーム反射測定(FBRM®:Focused Beam Reflectance Measurement)

とPVM®(Particle vision microscope)を用いた晶析スケールアップ

研究開発・スケールアップ・製造における結晶粒度分布モニタリングとして、

メトラー・トレドのFBRM®とPVM®は幅広い用途で有用性が証明されてきま

した。センサープローブは50mLの晶析槽から製造スケールまで適応でき、

測定方式は全て同じです(測定技術については付録Aを参照)。これらの機

器を使用することで実験室から製造までの各スケールで、プロセス中の結

晶の情報を、高精度・高感度・リアルタイムで得ることができます。リアルタ

イム・インラインモニタリングの具体的な利点は多く報告されていますので、

ここでその一部を紹介いたします。

本稿で紹介するFBRM®の活用法

- 詳 細なプロセス情報を得ることで、収率・スループット・採算性を根本

的に改善

- ろ過性、乾燥特性の改善による、後工程の問題排除

- 重要な運転条件を迅速に特定することによる研究開発の生産性向上

- バッチ間の再現性確保および目的の結晶仕様を獲得できる堅牢なプロ

セス設計

- 望 ましくない事象(例えばオイルアウト)をリアルタイムに検知すること FBRM®を用いたプロセス改善が

で、プロセスの補正を実現し製品品質を確保

EXCELLA社にもたらした成果

製造現場におけるスループットと収率の向上 - 狭い粒度分布と安定したプロセス(下図参照)

結晶の粒度分布はプロセス効率と製品品質において非常に重要な役割を - 処理時間を16時間短縮

果たします。したがって、ほとんどの場合、仕様どおりの粒度分布を持つ結 - 収率を10%向上

晶が製造されるよう晶析工程を構築する必要があります。仕様には、平均粒 - コストを20%削減

径(平均径・メジアン径・モード)・分布幅(標準偏差・COV・d10・d90)・ふ

るい上/ふるい下値(ある大きさより上、または下の結晶の%)などがありま Andre Ridder, Excella

2

す。

工程中の結晶モニタリングは、最終的な結晶数・粒度分布がどのように形成

されたか(一次核発生・成長・二次核発生・凝集・破砕を経て)、そして重要な

プロセス変数(攪拌・操作温度・冷却速度・貧溶媒添加速度など)の変化が

最終結晶にいかに影響したかを解き明かす動的情報を豊富に提供します。 バッチ毎の終点分布の推移

詳細にプロセスを理解することで、より堅牢なプロセス設計が可能となり、 40

結晶粒度や製品収率・純度の目標値に到達できる可能性が高まります。 35

30

25

20

15

10

5

0

0 10 20 30 40 50 60

Batch Number

図3 バッチ終点における粒度分布の変

動を示しました。晶析工程を最適化する

ことでバッチ間のばらつきを劇的に減少

させ、規格外の粒度分布に起因する不良

バッチを削減しました。

4

D(w, 0.5)/microns

Page5

晶析工程の改善は信頼性・再現性の向上につながり、仕様から外れた粗雑

な結晶による一般的な後工程問題(ろ過や乾燥での障害)を最小限にくい ろ過問題を解消するために、

とめ、結晶製造全体のスループットを最大化します。 晶析を最適化して得られた成果

欧州の受託製造会社Excella Pharma Source社は、FBRM®を使用して製造 - 晶析槽内やフィルター乾燥での磨耗が減り、スラリー

スケールのプロセス最適化で達成した目覚しい成果について報告していま が扱いやすくなった- 平均粒径が倍になった

す2。プロセス改善前は原料のばらつきが原因で工程に著しいばらつきがあ - フィルターが目詰まりせず、フィルタープレートの定期

り、多くの不良バッチを生み出し二次的な結晶洗浄が必要でした。しかし、 洗浄による中断が無くなった

晶析操作の最適化と洗浄操作の排除により、操作コストの20%削減、結晶 - プロセス処理時間を3時間短縮(短縮率10%)

- 1ヶ月あたり120時間の労働力を削減

収率の10%向上を達成しています(欄外参照)。また、仕様外の粒度分布に - 1ヶ月あたりのスループットが20%増加(20バッチから

起因する不良バッチが解消されたことで、プロセスの再現性が劇的に向上 24バッチに増加)

しました。

Kaz Wood-Kaczmar, GlaxoSmithKline5

ろ過性の改善により後工程の問題を解決

十分に最適化されていない晶析工程の最も一般的な問題が、ろ過速度と乾

燥速度への悪影響です。ろ過しにくい結晶は製造工程を滞らせる一因とな

り、著しい母液残留および純度低下を引き起こし、結果として結晶洗浄が

必要となり収率低下につながります。

結晶粒度分布が、ろ過速度に影響するという事例は多く報告されています3, 4。

1013 Laboratory Batches

また、FBRM®を使用し、インラインで晶析モニタリングを行い、ろ過性の問 Factory Batches

題解決と最適化を行った成果についても数多く報告されています 5, 6, 7。

1012

開発とスケールアップを加速 1011

PATはプロセス開発・最適化・制御のためにリアルタイム・インライン測定を

用い、よりよい情報を得るというコンセプトに基づいています。測定を行わ 1010

ない、あるいはサンプリングしてのオフライン分析という従来の方法に比べ

ると、リアルタイムな詳細情報により、プロセスの動的な理解が深まること 8 10 12 14

Mean Particle Chord Length (μm)

がPATの利点です。プロセスの変化・挙動を理解し、リアルタイムにデータを

得て操作条件を変更すれば、迅速なプロセス解析および最適化につながり 図4 FBRM®のコード長とろ過速度の相関

ます。スケールアップにインライン測定を取り入れると、その場で設計どおり FBRM®で測定した結晶粒度と後工程のろ過

にプロセスが稼動しているかどうかを確認でき、スケールアップに伴う攪拌 性は直接相関しています3。

や熱伝導の影響が大きい場合でも、微調整を行うための情報を提供してく

れます。

バッチ晶析にFBRM®を用いた事例では、これらの成果が続々と報告されて 4.5 Fast addition/fast cooling

います 8, 9, 10。 ®の使用者らは、プロセス開発とスケールアップを効率 4

Slow addition/fast cooling

FBRM Slow addition/slow cooling

3.5

化し、短時間、少ない原料でプロセスの最適化を達成しています。

3

2.5

2

1.5

1

0.5

0

0 10 100 1000

Particle Size

図5 ファイザー社の事例10のグラフです。

操作条件が粒度分布に与える直接的な影

響を、リアルタイム・インライン測定を使用

して検討しています。スケールアップに実験

計画法(DoE)や最適化手法を組み合わせ

れば、迅速で堅牢なプロセスの設計が可能

となります。

5

% Particles Avg. Specific Cake Resistance (m/kg)

Page6

バッチ間の再現性を確保するための、より堅牢なプロセス設計

前述のとおり、スケールアップにより影響を受けやすいプロセスにPATを適

用し、重要なプロセスパラメーターを測定することで、問題の原因を診断し

排除することができます。 種晶添加法の最適化がセプラ

コール社にもたらした成果

セプラコール社の研究グループが発表した事例11は、彼らの委託製造先が結

― 遠 心分離と乾燥工程が大幅に改善し、処理時間

晶粒度仕様への適合に失敗し、その原因究明と問題解決において、FBRM® の大幅な短縮が実現

の情報が有用であったと報告しています。プラントスケールで数回のバッチ

に失敗したのち、失敗の原因を解明するため実験室でスケールダウン実験 ― プ ロセスの堅牢性が向上し、改良前の2006年は

18バッチ中3バッチあった不良バッチが改良後は

が行われました。FBRM®を使用しスケールダウン実験を行うことで、種晶 39バッチ中0バッチ

添加後の二次核発生の問題が明らかになりました。種晶添加法のスケール

11

アップが難しいのは、種晶原料・種晶粒度分布・種晶の槽内への分散を一 Patrick Mousaw et al Sepracor

定に保つことが困難だからです。二次核発生をリアルタイムに観測したこと

で(図6b)、二次核発生が起きた温度(と過飽和度)が攪拌翼のせん断速

度に直接相関していることが確認できました(図6c)。その後、攪拌と種晶

添加法を最適化することで二次核発生は制御され不良バッチを削減できま

した。最適化後は委託製造先における製造現場においても不良バッチは皆

無となり、全体的なバッチ効率も劇的に向上しました(バッチごとの平均遠

心時間が7.5時間から2.2時間に短縮され、遠心分離機から手作業で内容

物をかき出す作業が不要になりました)。

この事例は、メトラー・トレドFBRM®のようなPATツールを利用し、デザイン

スペースをマッピングすることで重要な操作変数を明らかにしプロセスを最

項目 改善前 種晶量10倍

適化しています。このようにPATを適用することによって、要求される品質・

二次核発生 平均: 37℃ 平均: 44℃

収率・バッチ再現性を有した堅牢なプロセスを確保することができます。 誘導時間 変動範囲: 26~43℃ 変動範囲: 42~45℃

遠心分離時間 平均: 7.5時間 平均: 2.2時間

変動範囲: 3-12時間 変動範囲: 1-4時間

遠心分離からの手作 必要 不要

業によるかき出し

不良バッチ数 3/18 0/39

(2006年)

図6a

41

600 60

1-Liter Reactor

Relative Nucleation Rate

Temperature (°C) 60-Liter Reactor

y = 2.60E-04x + 37.35

500 50 R2 = 0.930

40

400 40

300 30

TN 39

200 20

100 10

38

0 0 0 5000 10000 15000

0 100 200 300 Shear Rate at the Impeller (1/sec)

Time

図6b 二次核発生の検出 図6c せん断速度と二次核発生の関係

図6a, 6b, 6cの出典: Mousaw et al,

200811 (c) 2008, American Chemical

Society (使用承諾済)

6

Relative Nucleation Rate

Temperature °C

TN (°C)

Page7

リアルタイムモニタリングで

即座に問題を特定

予期せぬ事態やトラブルは必ずと 09:54 10:12: Droplets Formed 12:37 17:56

いっていいほど発生しますがその

予測は困難です。堅牢なプロセス

設計とは、予期できる変動をできる

限り考慮し、不良バッチの危険性を

検討することです。 10,000 Median, No Weight, 1-1000μm

Counts/Second, 1-10μm

8,000 Counts/Second, 20-86μm

それでも晶析工程がスケールアッ Disapearance of Droplets Counts/Second, 100-1000μm

プされたり異なる設備に移管され 6,000

たりすると悲惨な結果をもたらす

4,000

変動要因が数多くあります。PATの

二次的効果として、予測不能な事 2,000

態への対処および原因不明という

0

事態を極力排除できるという点が 9:30 10:30 11:30 12:30 13:30 14:30 15:30 16:30 17:30 18:30

あげられます。 Time, hours (9:30-18:00)

図7a ブリストルマイヤーズスクイブの事例12は、プロセスの変動を調査するためにPVM®リ

不良バッチが発生すると、ほとんど アルタイム画像とFBRM®をどのように使用したかについて言及しています。FBRM®とPVM®を

の場合根本原因の究明が必要とな 同時に使用することで種晶の結晶は溶解していることが確認でき、通常運転中に相分離が

起きていることが確認できました。その後、相分離を回避し、再現性のある結晶の製造がで

ります。究明には時間がかかりコス

きるようなプロセスが再構築されました。

トもかさみます。適切な手法で重

要なプロセス条件をその場で測定

できていれば、初期の段階で失敗の原因となるプロセス変動の発見が可能

となり問題を軽減させることができます。

思わしくないバッチ挙動を特定し予期せぬ不良バッチの根本原因を迅速に

究明するにあたりFBRM®とPVM®が有用であったという多くの報告例があ

ります12,13。またPATは、より細かい問題を回避し、より高度なプロセスの

最適化を行うためにも有用です。

図7b 画像は千回の測定に匹敵します。あ

る事例13ではPVM®インライン画像が、ラマ

ンやFBRM®などの従来法では検出できな

かった望まない結晶多形を原液濃度下で

検出したと報告しています。

7

Relative Intensity, μm (0-10,000)

Page8

®

PVM

晶析スケールアップ技術で世界をリードするメトラー・トレド

メトラー・トレドはPATにより晶析工程を効果的・効率的に開発し、堅牢なス R™

eac

tI

ケールアップを広めるための世界的なリーダーシップをとっています。晶析は R

多くの化学品・医薬品の製造において、化学物質を分離精製する重要なプロ

セスです。晶析工程の良し悪しは、プロセス全般の効率と最終製品の品質に

®

大きな影響を及ぼすにもかかわらず、晶析工程の効率的な制御は困難を極め MFBR

ます。そのような晶析工程を効率化するためには晶析技術を改善するという

手法が効果的です。ボトルネックを取り除き、エネルギー消費量を最小化し、

iC

結晶のサイズ、分布および形状の仕様を満たした結晶品質を確保することが Software

R

重要となります。 AL

我々の世界をリードするプロセス分析装置には、結晶の個数と粒度分布をイ

ンラインで測定するFBRM®、インライン式の結晶画像撮影装置であるPVM®、

そしてインシチュで過飽和モニタリングを行うReactIRTMがあります。FBRM®、 充実したスタッフ

PVM®、ReactIRTMはそれぞれ、スケールアップ後も一貫したデータを得られる メトラー・トレドは、広範囲な研究や工業経

験を有する技術・アプリケーションコンサル

よう、実験室・パイロットプラント・製造現場の各スケールに対応したモデルを タントを世界的に配置し、晶析開発とスケー

用意しています。また、危険エリアで使用できる防爆モデル(Class 1, Division 1; ルアップをサポートしています。

ATEX)およびプラントへの設置、取り付け用のオプションも提供しています。

ウェブサイト

我々の自動合成機(EasyMaxTM、LabMax®、RC1e®)は、最適化されたバッチ メトラー・トレドのウェブサイト(w w w.

晶析を構築するために必要なプロセスパラメーター、すなわち攪拌速度・冷却 mt.com/autochem)には、製品やアプリケー

ションに関する詳細情報のほか、オンデマン

速度・貧溶媒添加速度を高精度で制御できます。 ドウェビナー(ウェブ上セミナー)の予定を掲

載しています。

iCソフトウェアは、バッチ晶析のスケールアップ最適化や

技術移管において、インシチュ分析と反応器の情報を統 ブログ

合することができるソフトウェアです。 Chemical Research, Development and

Scale-upには最新の出版物が紹介されてお

り、社内の専門家および大学や産業界の専

門家からのコメントが閲覧できます。

カスタマーコミュニティ

カスタマーコミュニティサイトは、弊社製品

の管理者および使用者に、引用文献、アプリ

ケーションレポート、ケーススタディおよび幅

広いトレーニング資料を提供します。また、こ

のサイトから全てのオンデマンドウェビナー

にも直接アクセスできます。

ソーシャルメディア

FacebookとTwitterで化学合成、化学工学、

スケールアップの最新情報を提供しています。

8

Page9

付録 A

収束ビーム反射測定(FBRM®)

最適化のためのリアルタイム測定法 - FBRM®は非常に高精度、

高感度な技術であり、粒度分布、粒子形状、粒子数の変化を追跡し

ます。検出範囲は0.5~3000μmと広く、粒子の形成挙動をリアルタ

イムに測定できるために、プロセスの制御と最適化に用いられます。

また、高濃度なサンプル(70%やそれ以上)や不透明な懸濁状態で

もサンプリングやサンプル調整は不要です。

図10 コード長分布

Laser Source

Laser Return

Optics Module

1 2 3 4

図9

図8 図11 トレンドグラフ

Sapphire Window

FBRM®の原理 - FBRM®プロー 一端から一端までの直線距離と定義

ブを溶液や流動する高濃度スラ されます。通常1秒毎に数千のコード

リー・液滴・エマルション、または流 長が個々に測定され、コード長分布

動層に直接差し込み測定を行いま (Chord Length Distribution:CLD)

す。収束されたレーザーが、接液部 が形成されます。CLDは粒子全体の

であるサファイアウィンドウの表面 指紋であり、そこから得られる統計

で収束させられます。拡大図はレー 値を用い粒子の大きさや個数の変化

ザー光が粒子の集合体で後方散乱 をリアルタイムでモニタリングするこ

され、プローブに戻る仕組みを示し とができます。

ています。後方散乱光のパルスはプ

ローブで捕捉され、コード長に変換 従来の粒子分析技術とは異なり、

されます。コード長とはスキャン速度 FBRM®は粒子の形状を仮定しませ

(レーザー光の移動速度)とパルス ん。よってこの原理による測定値は、

幅(時間)を掛けたものです。一つ 粒子の大きさ・形状・個数の変化を

のコード長(測定された粒子の大き 直接表す数値として利用できます。

さ)とは粒子や粒子集合体の、ある

9

Page10

付録B:

粒子顕微画像測定(PVM®)

画像観察を用いた理解と最適化 - PVM®はプローブ型のリア

ルタイムな画像撮影装置であり、結晶・粒子・液滴の瞬間的な変

化を観察することが可能です。研究開発・製造現場において、従

来のオフライン顕微鏡では発見に数ヶ月かかるかもしれないプロ

セスの変化を、PVM®ならその場で観察し、理解することができ

ます。

CCD Camera

Objective Lens

Illumination Lens

Sapphire Window

PVM®の原理 - PVM®は高解

像度CCDカメラと内部照明を用

い、暗く高濃度な懸濁液やエマル

ションの中でも高品質の画像を撮

影できます。キャリブレーションは

不要で、データの解釈が容易であ

ることから、結晶・粒子・液滴の挙

動に関する重要な情報を迅速に得

ることができます。

200 m

左図:PVM®インライン画像

右図:オフラインでの顕微鏡

画像

10

Page11

参考文献

1. T. A. Bell, Challenges in the scale-up of particulate processes—an industrial per-

spective, Powder Technology, 150 (2): 60-71 (2004).

2. A. Ridder, How to Control Particle Size on Plant Scale: High Shear Wet Milling or

Traditional Optimization, Proceedings of the 15th International Process Development

Forum, Annapolis (2008).

3. B. Johnson, C. Szeto, O. Davidson, and A. Andrews, Optimization of Pharmaceutical

Batch Crystallization for Filtration and Scale-up, AIChE Annual Meeting, Los Angeles

(1997).

4. T. Redman, J. Ward, The Effect of Particle Size on Downstream Processing, AIChE

Annual Meeting, Indianapolis (2002).

5. K. Wood-Kaczmar, The Applications of FBRM® to Resolve Batch Processing Problems

in Drug Manufacture, A Case History, Proceedings of 2001 Lasentec User Conference,

Barcelona (2001).

6. R. Beck, D. Malthe-SZrenssen and J.-P. Andreassen, Polycrystalline growth in pre-

cipitation of an aromatic amine derivative and L-glutamic acid, Journal of Crystal

Growth, 311 (2): 320-326 (2009).

7. S. Kim, B. Lotz, M. Lindrud, K. Girard, T. Moore, K. Nagarajan, M. Alvarez, T. Lee, F. www.mt.com/particle

Nikfar, M. Davidovich, S. Srivastava, and S. Kiang, Control of the Particle Properties

of a Drug Substance by Crystallization Engineering and the Effect on Drug Product

Formulation, Org. Process Res. Dev., 9 (6): 894-901 (2005). Terry Redman, MSc, MBA

8. M.D. Argentine, T.M. Braden, J. Czarnik, E.W. Conder, S.E. Dunlap, J.W. Fennell, M.A. Terry_Redman@mt.com

LaPack, R.R. Rothhaar, R.B. Scherer, C.R. Schmid, J.T. Vicenzi, J.G. Wei, J.A. Werner*,

and R.T. Roginski, The Role of New Technologies in Defining a Manufacturing Process

for PPAR Agonist LY518674, Org. Process Res. Dev., 13 (2): 131–143 (2009). Benjamin Smith

9. F. Sistare, L. St. Pierre-Berry, and C.A. Mojica, Process Analytical Technology: An Ben_Smith@mt.com

Investment in Process Knowledge, Org. Process Res. Dev., 9 (3): 332-336 (2005).

10. J. Åhman, M. Birch, S.J. Haycock-Lewandowski, J. Long, and A. Wilder, Process

Research and Scale-up of a Commercialisable Route to Maraviroc (UK-427,857), a

CCR-5 Receptor Antagonist, Org. Process Res. Dev., 12 (6): 1104–1113 (2008).

11. P. Mousaw, K. Saranteas, and R. Prytko, Crystallization Improvements of a

Diastereomeric Kinetic Resolution through Understanding of Secondary Nucleation,

Org. Process Res. Dev., 12 (2): 243-248 (2008).

12. S. Desikan, W.P. Davis, J.E.Ward, R.L. Parsons Sr., and P.A. Toma, Process Development

Challenges to Accommodate A Late-Appearing Stable Polymorph: A Case Study on

the Polymorphism and Crystallization of a Fast-Track Drug Development Compound,

Org. Process Res. Dev., 9 (6): 933–942 (2005).

13. A.T. Andrews, P. Fernandez, M. Midler, R. Osifchin, S. Patel, Y.-K. Sun, H.H. Tung,

J. Wang, and G.X. Zhou, On-line Monitoring of Crystallization of a Polymorphic

Compound Using FBRM®-PVM®-Raman™, 2002 Lasentec User Forum, Charleston

(2002).

メトラー・トレド株式会社 ラボラトリー・システム事業部

TEL:03-5815-5515 FAX:03-5815-5525

©10/2011 Mettler-Toledo K.K.