1/14ページ

ダウンロード(1.3Mb)

Roche 社のプラントタイプ in situ FTIR を使用した PAT

Roche 社 Ireland 事業所の John O'Reilly は、水素化ホウ素ナトリウムによる還元反応の安全な操業のため、プラントタイプの in situ FTIR を使用した持続可能な Process Analytical Technology(PAT)システムに関して検討を行いました。 Roche 社 Ireland 事業所は PAT と品質管理のギャップを埋める PAT 統合を目指す革新的な取り組みを続けながら、通常の生産システムとして PAT の統合を進めています。

Roche 社がどのようにして以下のプラントタイプ in situ FTIR を使用した PAT アプリケーションを既存の生産システムに統合できたのか、詳しい情報をご覧ください。

・自動化

・情報技術(IT)

・品質管理(QC)

・品質保証(QA)

・メンテナンス

・研究開発(R&D)

このカタログについて

| ドキュメント名 | 水素化ホウ素ナトリウムによる還元反応の安全操業を目的としたプラントタイプin situ FTIR |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.3Mb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

水素化ホウ素ナトリウムの還元反応

安全操業を支える持続可能なPATシステム

著者: Dr. John O’Reilly(ロシュ社PAT Technology)

ロシュ・アイルランドでは、原薬の製造を行っています。様々な化合物を合成し、数トン単位の製造

が複数バッチ同時稼働しており、製造期間は長期(数年)に渡ります。このような複数バッチの繰り

返し操業という性格上、ロシュ内でもPAT(プロセス分析技術)が数多く導入されています。

PATを医薬品製造の重要な工程に複数箇所導入し、監視・制御に活用しはじめてから何年も経過し

ています。主なアプリケーションは晶析・溶剤回収・物質同定・プロセス内反応モニタリングです。

よく使われている測定機は、近赤外・中赤外・UV /可視・収束ビーム反射測定(FBRM)などです。

これまでの25年間に、PATを製造現場に実装するための基盤整備と統合的なアプローチを展開し

てまいりました。中には順調な運用実績が15年に及ぶものも数件あります。その間、既存の製造設

備や IT・QC・QA・メンテナンス・R&DとPATをどう統合していくかが重要な焦点となっていました。

このホワイトペーパーは、ロシュアイルランドが水素化ホウ素ナトリウムの還元反応を安全に操業

するために、PATとして中赤外分光法を検討し、導入した最近の事例をもとに、持続可能なPATシス

テムの構築において何が重要かを考察します。PATを適用するということは、PATとQCの差を埋め

るにとどまらず、PATを日常的な製造設備として統合していく革新的な方法を構築することなのです。

設備 設備

排気筒分析 タンカー荷降ろしの

(FTIR) 溶剤識別

(NIR)

設備

アンモニアモニタリング 生産プラント4

(濁度計) 結晶モニタリング

(FBRM)

微粒子モニタリング

(濁度計) 溶剤回収の組成分析

(NIR)

多目的

切り替えモニタリング

(UV /可視) 生産プラント5

乾燥モニタリング 晶析モニタリング

(質量分析) (濁度)

溶媒組成

MEF(メチルフラノシド) (NIR)

プラント 抽出

反応モニタリング (UV)

(中赤外分光)

ロシュの Clarecastle製造所におけるPATの概要

White Paper

Page2

1 導入箇所の選定

背景

メチルフラノシドは、抗がん剤ゼローダ®を合成する際の 「ロシュアイルランドでの

出発物質です。ロシュアイルランドで大規模に製造されて PAT導入の発端は、たいてい

います。メチルフラノシドの合成は、図1に示すように熱的 製造部門からの要求であり、

に不安定なトシルフラノシドを水素化ホウ素ナトリウムに 問題解決や、製造能力の最大

より還元する危険な反応を含みます。 活用に向けた支援が目的で

ある」

O

O OCH O3 NaBH OCH3

H3C S O

4

O O O O O

トシルフラノシド メチルフラノシド

C16H22O7S ; MW 358.14 C9H16O4S ; MW 188.22

図1 反応スキーム

反応は80℃付近で行い、水素ガスが発生し発泡すると共にトシル化物塩が沈殿します。水素化

ホウ素ナトリウムは、反応によりトリエチルアミンと錯体を形成します。

トシルフラノシドが熱的に不安定なため、温度は厳密に90℃以下に維持します。原理的に反応

中には未反応の水素化ホウ素ナトリウムが蓄積(最大20wt%)します。

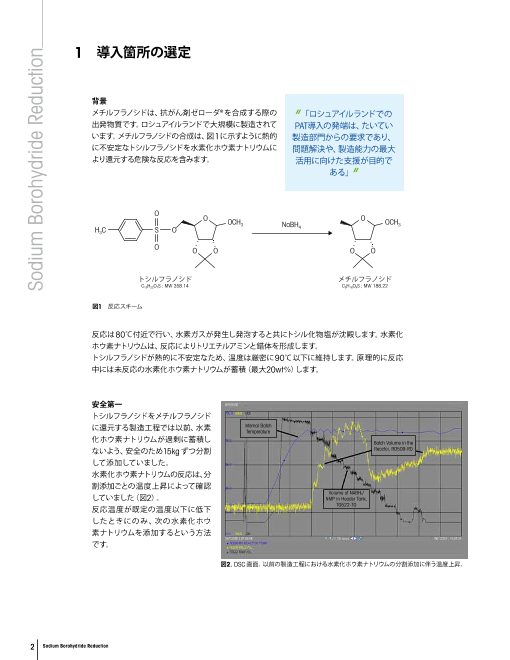

安全第一

トシルフラノシドをメチルフラノシド

に還元する製造工程では以前、水素 Internal Batch Temperature

化ホウ素ナトリウムが過剰に蓄積し Batch Volume in the

ないよう、安全のため15kgずつ分割 Reactor, R0509-R0

して添加していました。

水素化ホウ素ナトリウムの反応は、分

割添加ごとの温度上昇によって確認

Volume of NABH4/

していました(図2)。 NMP in Header Tank,

T0522-T0

反応温度が既定の温度以下に低下

したときにのみ、次の水素化ホウ

素ナトリウムを添加するという方法

です。

図2. DSC画面。以前の製造工程における水素化ホウ素ナトリウムの分割添加に伴う温度上昇。

2 Sodium Borohydride Reduction

Sodium Borohydride Reduction

Page3

工程改善

以前の製造工程は、還元反応の前にトシルフラノシドの分離および乾燥が必要でした(二段階分

離工程)。この分離・乾燥・粉出し・再充填の作業は非常に手間がかかり、生産能力の低下につ

ながっていました。

この分離操作を除いた新しい工程をラボ検討で開発し、製造のフルスケールでテストしました。

問題発生

新しい単一分離工程の結果は良好で、問題のない製品品質が得られました。

予測していなかったことは、安全制御の主な方策である熱上昇が小さく、信頼性に欠け、時には

観測できないことでした(図3)。熱上昇の減少は開発中のラボ検討中にも観測されていたので

すが、製造スケールでは、より大きく

減少していたのです。

新しい工程で信頼性のある熱上昇 Loss of Signature Exotherms

が観測できなくなったのは、未乾燥 Internal Batch

Temperature

のトシルフラノシドをイソプロパノー

ル溶媒とともに反応器に添加する

ようにしたためでした。リスク評価

の結果、新しいプロセスを稼働する Batch Volume in the Reactor, R0509-R0

には、代替的な安全対策が必要であ

ると結論付けられました。

Volume of NABH4/

NMP in Header Tank,

T0522-T0

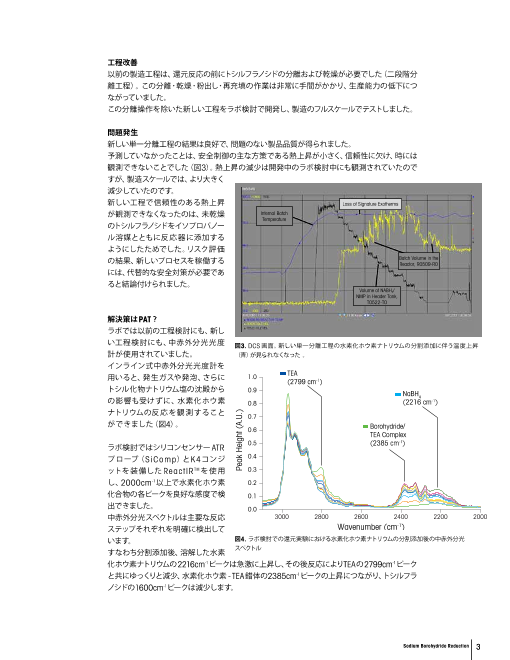

解決策はPAT?

ラボでは以前の工程検討にも、新し

い工程検討にも、中赤外分光光度 図3. DCS画面。新しい単一分離工程の水素化ホウ素ナトリウムの分割添加に伴う温度上昇

計が使用されていました。 (青)が見られなくなった 。

インライン式中赤外分光光度計を

用いると、発生ガスや発泡、さらに 1.0 TEA (2799 cm-1)

トシル化物ナトリウム塩の沈殿から 0.9 NaBH4

の影響も受けずに、水素化ホウ素 0.8 (2216 cm-1)

ナトリウムの反応を観測すること 0.7

ができました(図4)。

0.6 Borohydride/

TEA Complex

-1

ラボ検討ではシリコンセンサー 0.5 (2385 cm )ATR

プローブ(S iComp)とK4コンジ 0.4

ットを装備した Reac t IR TMを使用 0.3

し、2000cm-1以上で水素化ホウ素 0.2

化合物の各ピークを良好な感度で検 0.1

出できました。 0.0

中赤外分光スペクトルは主要な反応 3000 2800 2600 2400 2200 2000

ステップそれぞれを明確に検出して Wavenumber (cm-1)

います。 図4. ラボ検討での還元実験における水素化ホウ素ナトリウムの分割添加後の中赤外分光

すなわち分割添加後、溶解した水素 スペクトル

化ホウ素ナトリウムの2216cm-1ピークは急激に上昇し、その後反応によりTEAの2799cm-1ピーク

と共にゆっくりと減少、水素化ホウ素 - TEA錯体の2385cm-1ピークの上昇につながり、トシルフラ

ノシドの1600cm-1ピークは減少します。

Sodium Borohydride Reduction 3

Peak Height (A.U.)

Page4

2 ロシュ・Clarecastle工場のPAT

PAT装置の導入は、常に適用試験から始まります。

適用試験の結果が良ければ、事業起案を行います。起

案に対する決定判断は安全性・ROI・事業所構築・規制 PATのニーズは製造現場か

など、医薬品製造事業のあらゆる側面を勘案して行わ ら上がると同時に、トップダ

れます。 ウンで育成され奨励されて

いる

インプロセス型中赤外分光光度計を工程の危険性を軽減

する技術として検討しました。

起案は検証され、承認されました。トシルフラノシドの水

素化ホウ素ナトリウム還元反応のための戦略とシステムをメトラー·トレドと共同で開発し、最新

のプロセス用中赤外分光光度計(ReactIR 45P)を使用することとしました。

FMEA、HAZOP、LOPAなどの広範なリスク評価を行い、改善した工程が製品を安全に供給でき

ることを確認しました。

中赤外分光光度計システムを2012年10月に設置し、以来問題なく連続稼働しています(図5)。

反応の観測

中赤外分光は原理的にPATに適しています。基本的に特定の化学種に直接由来するピークが得

られ、スペクトルの解析が容易であるからです。装置は堅牢であり、また他の分光法では測定の

障害となる気泡や結晶、微粒子のような物理的な干渉から、影響を受けにくいです。

中赤外分光は無機・有機の広範な化学反応に適用可能であり、工程中に変化する化学物質の情

報を、定量的にも定性的にも得ることができます。

PATデータは全て有用

図5はトシルフラノシド還元反応器に直接 ReactIRTM 45P

を設置した写真です。循環ラインを作りサンプリングを

行い、水素化ホウ素ナトリウム添加中の反応物をモニタ

リングする方法、主に配管詰まりによる危険性が高いた

め選択されませんでした。

センチネルプローブは、反応器底の出口弁近辺のポー

トに取り付けました。プローブはK4コンジットを介し

てATEX規格の ReactIR 45P分光光度計に接続してい

ます。

分光光度計本体は、メトラー・トレドのサービスエンジ

ニアとともに設計した特注の架台に取り付け、設置上の

保護を行うとともに、保守業務・キャリブレーション・検

査のためのアクセスが容易に行えるようにしています。

図5. トシルフラノシド還元反応器(15000 L)

の下部にある ReactIR 45Pシステムの設置

写真。中赤外分光スペクトルを連続測定して

いる

4 Sodium Borohydride Reduction

Sodium Borohydride Reduction

Page5

装置は計装空気で冷却し、コンジット内には常にプロセス用の窒素(極低温、オイルフリー)を流

通させています。機器は専用のメトラー・トレド製iCプロセスソフトで制御するとともに、製造用

DCSプロセス制御システムに統合しています。

中赤外分光プロセスデータは工場内のプロセスインフォメーション(PI)データベースに送信、す

べてのプロセスデータと統合して閲覧できるようになっています。中赤外分光スペクトル上に見ら

れる変化は、反応前後の充填および排出、また溶剤洗浄

と反応器クリーニングのような、反応器における操作と

の整合性も確認できます。 装置は常に稼働させてお

り、継続的にスペクトルを

製造工程での操作に対する中赤外分光スペクトルの変化 取得している

を見ることによって、PATシステムの動作を評価し確認で

きます。

プロセスに適したプローブの選択

図6はメトラー·トレド SiCompセンチネルプローブです

が、水素化ホウ素ナトリウム反応工程で約10か月(160

バッチ)連続運転した後の写真です。

全く洗浄しなくてもこの状態でした。10か月後にも、最

初に設置した時とほぼ同じ状態でした。10か月の間に冷

却用の計装空気の品質と低温窒素(本体のパージ用)が

若干変更になったのですが、バックグラウンドの変化に

よるスペクトル品質の低下は認められませんでした。

スペクトルの質は、ピーク分解能・感度・S / N比のどれを

とっても10ヶ月間一定に保たれ、低下しませんでした。 図6. 10か月の連続運転後の SiCompセンチ

ネル ATRプローブ

図7は、プロセス用中赤外分光光度計(ReactIR45P)を用いて、反応器内の水素化ホウ素ナトリ

ウムの還元反応を測定したスペクトルです。ラボ検討で採取したスペクトルと同じスペクトルが得

られました。

Start of Reaction

1.2 End of Reaction

1.0

0.8

0.6

0.4

0.2

0.0

3600 3400 3200 3000 2800 2600 2400 2200 2000 1800 1600 1400 1200 1000 800

Wavenumber (cm-1)

図7. プロセス内で採取した還元反応の開始(緑)と終了時(紫)における中間赤外分光スペクトル

Sodium Borohydride Reduction 5

Reaction Spectra (A.U.)

Page6

図8は中赤外分光スペクトルから得られた、水素化ホウ素ナトリウム添加および反応中の、各化

学成分の相対量の変化です。液中の水素化ホウ素ナトリウム(水色)が急激に増加し、その後、反

応に伴い、上昇速度よりも遅い速度で減少していることがわかります。この水素化ホウ素ナトリウ

ムピークの減少は、以前に観察していた熱上昇と一致しています。また、水素化ホウ素ナトリウム

の減少は、トリエチルアミンのピーク(オレンジ)及びトシルフラノシドのピーク(緑色)の顕著な

減少と正確に一致しています。

水素化ホウ素―トリエチルアミン錯体(紺色)の増加はそれほど顕著ではありませんが、水素化

ホウ素の反応にきちんと追随しています。添加を行うごとに、同じ曲線で反応が進んでいます

が、添加回数が増えると水素化ホウ素ナトリウムが蓄積されています。すべての分割添加を終了

した後、反応エージングを行います。

0.20 Borohydride TEA Complex Peak 1 at 2385 cm-1

NaBH4 at 2216 cm

-1

0.18 Tosylfuranoside Peak at 1600 cm

-1

TEA at 2799 cm-1

0.16

0.14

0.12

0.10

0.08

0.06

0.04

12:00 14:00 16:00 18:00 20:00 22:00 24:00 26:00 28:00 30:00

Relative Time

図8. プロセス制御システム(DCS)とプロセス情報(PI)ネットワークに送信される中赤外分光トレン

ドデータ

製造技術者が見ている表示

図9は水素化ホウ素ナトリウム添加中に観測した通常の温度と液面計値に加え、中赤外分光の

水素化ホウ素ナトリウムピーク値を重ねたDCS表示です。温度の若干の変動が見られますが、反

応の指標とするには小さすぎ、信頼性に欠けます。

一方、中赤外分光ピークは各分割添加に対し、明白で感度良く、また一定(定量的)に変動してい

ます。添加に伴う水素化ホウ素ナトリウムの蓄積も非常に良く見て取れます。

Internal Batch

Temperature

Mid-IR Peak

Due to NABH4

Batch Volume in the

Reactor, R0509-R0

Volume of NABH4/

NMP in Header Tank,

T0522-T0

図9. プロセスデータと共に中赤外分光の水素化ホウ素ナトリウムピークを表示するDCS制御システム

6 Sodium Borohydride Reduction

Sodium Borohydride Reduction

Peak Height (A.U.)

Page7

プロセス情報をプロセス制御につなげる

in situ 中赤外分光測定の結果から、新しい単一分離工程では反応エージング中に蓄積した水素

化ホウ素ナトリウムが予想外に大きく減少していることがわかりました。

改良前の工程では無かった現象です。蓄積した水素化ホウ素ナトリウムが反応エージング中に減

少しているということは、ガスの発生、発泡が継続しているということです。元の二段階分離工程

では、エージング中のガスや泡の発生はほとんどありませんでした。その後ラボ検討で中赤外分

光測定を使って検討すると、反応中にイソプロパノール(IPA)-水素化ホウ素錯体が生成してい

ることがわかりました。温度を上昇させるエージング中に、未乾燥トシルフラノシドからの IPA溶

媒が未反応の水素化ホウ素ナトリウムおよび水素化ホウ素―トリエチルアミン錯体と反応し、水

素とトリエチルアミンを放出するのです。

反応生成物と後工程の処理も、単一分離工程のテスト一回目における問題を裏付けました。問

題の根本原因の理解に、中赤外分光データが示した蓄積した水素化ホウ素ナトリウムの減少とい

う情報が大いに役立ちました。インプロセス中赤外分光システムが工程の問題を解決した瞬間で

した。結果としてスループットやプラント活用・マンパワーに対する目標を、数週間で達成するこ

とができました。

サンプリングの排除

水素化ホウ素ナトリウムの還元反応の各バッチ終了時には、反応完了を確認するためにサンプリ

ングを行っています。サンプリングするには、濃厚な反応液スラリーを反応器の循環ループに通

すことになります。反応完了チェックの結果が悪ければ、バッチをさらに加熱し、反応を完了さ

せます。また還元反応の開始時にも、水素化ホウ素添加前の安全を目的としたサンプリングを行

い、十分なトリエチルアミンがあることを確認します。

以前の二段階分離工程を始めた頃、反応完了チェックの結果が不良になるのは、反応開始前の

安全サンプリング後、循環ループ内に微量のトシルフラノシドが残存するためであることが判明し

ていました。

二段階分離工程におけるこの問題は、反応エージングの前に反応液を循環ループに循環させる

ことで、未反応のトシルフラノシドをまだ過剰な水素化ホウ素ナトリウムが存在する反応器に戻

すことで解決しました。

しかし新しい単一分離工程では、この循環を行ってもなお20%もの反応完了チェックでの不良

が発生しました。中赤外分光データは、新しい工程では循環作業を行う時点で未反応の水素化

ホウ素ナトリウムがほとんど残っていないことを示していました。より早い時点で循環させるとい

う変更は許されませんでした。そこで最初の安全サンプリングを、インプロセス中赤外分光によ

る反応器内のトリエチルアミンレベルの測定で置き換えることにしました(図10)。

この方法が功を奏し、すべての反応完了チェックの不良が解消しました。

100

Borohydride TEA Complex

NaBH4 2216 cm-180

Peak at 1600 cm-1

60

40

20

0

1 2 3 4 5 6 7 8

Time (days)

図10. 1週間の水素化ホウ素還元反応における中赤外分光データにより、バッチごとの周期変動を確認。プロセスは良好

に制御されている。

Sodium Borohydride Reduction 7

Relative Concentration

Page8

3 動作確認方法の決定

HAZOP分析を行って指摘されたのは、中赤外分光光度

計による反応制御を行うにあたって、機器の故障頻度

の関するデータが無いことは深刻な弱点だということ 水素化ホウ素ナトリウム

でした。「水素化ホウ素を加える前にどのように動作確 を加える前にどのように動

認を行うのか?」という問いかけです。 作確認を行うのか?

この問いは、機器自体だけでなくプローブの性能、K4コ

ンジット、データインターフェイスにも関わります。これに

対処しリスクを最小限にするためには、水素化ホウ素ナ

トリウム添加開始直前に、中赤外分光光度計とスペクトル測定の動作確認を行う手順が必要で

した。

ケモメトリクス型のスペクトル評価ソフトウエアは、複雑で不透明性があり、リスク上、自動管

理設備の一部に導入することは受け入れられませんでした。また製造技術者をトレーニング

し、PATシステムの動作確認にあたらせることは、非現実的とみなされました。

その代りに、きちんとトレーニングされたQC-PAT担当者が、中赤外分光光度計のスペクトルを

リアルタイムに検討し評価する、新しく革新的な分析アプローチの導入を決定しました。その

QC担当者は製造と一緒に働いた経験があり、分析および分光学的手法のトレーニングを受け

ていました。

QC-PATアプローチでは、従来のイ

ンプロセス制御( IPC)サンプルを

Reference Spectra

インプロセスデータ(IPD)サンプル 0.9 Process Spectra Peak 1 NMP (2970 cm-1)

(通常のサンプリングによる物理

サンプルに対し、仮想サンプルと 0.8 Peak 2 NMP (2935 cm-1)

も呼ばれていました)で置き換え

Peak 3 NMP (2880 cm-1)

ます。 0.6

IPD仮想サンプルは、既存の ITイン

フラを使って中赤外分光光度計から 0.4 Peak 4 TEA (2800 cm-1)

スペクトルデータを取り込む必要が

あります。これには既存の LIMSサン 0.2

プルマネージメントシステムを使用

しました。 0.0

IPDサンプリングでは、まずQC-PAT 3180 3080 2980 2880 2780 2680 2580

によるリモート分析に対し、製造技 Wavenumber (cm

-1)

術者が反応器準備完了の合図を出し 図11. QC-PAT方式におけるリファレンススペクトルとの比較。

ます。QC-PAT担当者は中赤外分光

光度計にリモートでアクセスし、その時点のスペクトルをダウンロードします。さらにQC-PAT担

当者が定められたQC-PATの手法を用いてスペクトルを解析し、通常通りLIMSを通して結果を

報告します。この QC-PAT方式は、他の QC分析と似ていますが、試料調整は無く、直接的なサ

ンプル分析もなく、ただデータを取り込んでデータの評価と報告を行うだけです(図11)。

IPDサンプルの評価にはリアルタイムスペクトルとリファレンススペクトルの比較および、特定波

長のピーク強度の算出など、様々なスペクトルパラメーターの解析が必要です。中赤外分光光度

計の動作とリアルタイムスペクトル採取が正常であることを確認するために、この試験手順とな

ったのです。

8 Sodium Borohydride Reduction

Sodium Borohydride Reduction

Peak Height (A.U.)

Page9

そのサンプリングは排除できるか?

プロセスHAZOP分析は反応中に十分なトリエチルアミンが無いと、添加中に水素化ホウ素ナト

リウムが蓄積し、放出できないほどの水素ガスの発生を伴う発熱につながりかねないと結論づ

けました。

大きな発熱はトシルフラノシドの暴走熱分解を引き起こす可能性があります。したがってトシル

フラノシドが大量に存在する反応段階では、水素化ホウ素ナトリウムの過剰な蓄積を避けること

が最も重要です。

以前の製造手順では水素化ホウ素ナトリウムの添加を始める前に、物理的なサンプリングによ

る実験室での分析を行い、トシルフラノシドが存在していることを確認する必要がありました。

サンプル抜き出しと実験室での分析は、サンプリング用の循環ラインのコンタミの問題(前述)

、および特に IHと人的な安全性の面からも望ましいものではありませんでした。

インプロセス中赤外分光の単純な中赤外分光ピーク比を使い、反応内容物量が適切かを確認

できることは実証済でした。したがって IPC物理サンプルは IPD仮想サンプルで置き換えられ

ました。IPDサンプルの採用はリスクを軽減するだけでなく、実験室での分析に2時間かかるも

のを、10分で完了することを可能としました(図12と図13)。

図12は従来のサンプル採取法のサンプリングと分析に関わるワークフローを模式化したもの

です。遅延しうるポイントを強調してあります。図13には IPD仮想サンプルのワークフローを示

しましたが IPCサンプルのワークフローと大きく異なります。

従来の作業手順 遅延しうるポイント

自動化システム サンプリング指示

LIM システム LIMS に 結果報告データ入力

製造技術者 サンプル LIMS に 実験室に採取 データ入力 サンプル移送 バッチ進行

QC 技術者 試料調整 結果報告

IPC 装置 サンプル分析

図12. IPCサンプルのワークフロー

QC-PAT 作業手順 遅延しうるポイント

自動化システム データサンプル送信

LIM システム 結果報告

製造技術者 バッチ進行

QC 技術者 サンプル受け取り

IPC 装置

図13. IPD 仮想サンプルのワークフロー

Sodium Borohydride Reduction 9

Page10

図14にインプロセス中赤外分光光度計とQC-PATによる新しい単一分離工程導入にともなう、

収率の向上と、バッチ安定性を示しました。平均収率は69%から77%に上昇しました。

完了チェックでの不良が無くなった結果、エージング時間の延長が無くなり、収率向上に寄与

しました。単一分離工程は週4バッチ(過去2.5バッチ/週に対し)というスループット増を実現

し、失敗バッチはゼロ(過去の失敗確率は25%に対し)でした。

新工程を開始した2012年11月以来、200を超える良好なバッチ処理が行われ、QC-PAT仮想サ

ンプルを60バッチに導入してから、失敗したバッチはゼロでした。

新工程は人員の削減にもつながり、1シフト8人から6人での操業へと変わりました。作業員の

安全性が格段に向上するとともに、新工程の導入は、総重量(つまり製品を合成するために使

用される原料の総量)の15%削減(主に1バッチあたり3000Lの溶媒削減)を達成しました。

85 MeF収率の比較(単一分離vs二段階分離)

80

75

単一分離工程(新)

70

65 収率

平均収率

UCL(上部管理限界線)

60 LCL(下方管理限界線)

二段階分離工程(旧)

55

1 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190

バッチ番号

図14. 新しい単一分離工程の効果

10 Sodium Borohydride Reduction

Sodium Borohydride Reduction

収率

Page11

4 PATの持続可能性

中赤外分光は引き続き、2013年と2014年のMeF(メチルフラノシド)製造に使用されました。

装置は良好に稼働し、予防的なメンテナンス・キャリブレーションおよび年一回の IQ/OQだけが

必要となっています。この PATシステムは製造業務、ITネットワーク、QCの手順に完全に統合さ

れました。メンテナンスサポートは要請から1~3日以内に可能となっています。元の IPC分析も

予備として使用できるようにしています。

単一分離工程による直接的な利点は以下の通りです。

• 8%の収率増

• 15%の総重量(工程で使用される全原料)削減

• 25%の装置削減

• 40%のマニュアル操作削減

• 乾燥工程の排除により、現場の危険性の大幅な低減

• 14%の製造信頼性改善

• 一連の製造期間あたり60,000ユーロのエネルギーコスト削減

• プロセス分析技術(PAT)を以下の項目に活用

- プロセス安全性を確保するため、反応を連続測定

- IPCの失敗を排除

- QCサンプルの物理的採取を排除

- 有害物質への暴露機会を削減

- 新プロセスの安全な導入

- プロセス情報の増加

• この工程変更により、収率とスループットが向上した結果、2013年は目標値に対し総利益

にして380万ユーロの寄与。

• この単一分離工程はロシュグローバルグリーンケミストリー革新賞を受賞

関連ウェビナー:プラントへの in situプロセス FTIRの導入

このプレゼンテーションでは、製造環境に対し、in situプロセス用中赤外分

光光度計を ACES(アプリケーション、コミュニケーション、環境、サンプリン

グ)と呼ばれるプロトコルに従って成功裏に導入する方法についてご説明し

ます。

Sodium Borohydride Reduction 11

Page12

5 ClarecastleにおけるPATの未来

QCとリアルタイムプロセス制御の溝を埋める

QC-PATはQC(品質管理)機能を製造プロセス、そしてリアルタイムプロセス分析に近づける役

割を果たしました。QC-PATは担当の専門家を擁することで、PATの生データを実績に裏付けら

れた分析手法で評価することができます。QC-PATはリアルタイムなプロセス進行の判断の元と

なりえるPAT生データに問題がないことを確認します。

QC-PATというコンセプトの興味深い特徴は、製造現場から依頼された QC-PAT仮想サンプル

分析を、どんなに離れた場所にいる QC-PAT担当者でも行えることです。この特徴には、分析

能力が限られているとか、特定の時間しか行えないとかの制限のある製造現場が興味を示す

はずです。

連続プロセス検査に向けて

ここまで述べてきた水素化ホウ素ナトリウムの還元は、PATが反応工程・設備、そして工程の稼

働に関わる組織それぞれに対して与えた効果が顕著な例です。インプロセス中赤外分光の、PAT

屈指の特長は、複雑な反応混合物中においても他の化合物からの影響を受けずに、各化合物が

望ましい反応経路で変化していることを「見る」ことができるということです。

従来の製造現場での測定法すなわち温度や圧力などの外的なプロセスパラメーターを見て反応

経路を推定し、かなり遅れた時点での成分分析を行う手法とは対照的です。ここで述べた工程

では今後、インプロセス中赤外分光を使い、相対的な反応速度を求めるとともに、バッチ反応中

の各化合物の反応経路をリアルタイムにモニターすることが計画されています。望ましい反応経

路に合致しているかどうかをプロセス品質(PQ)パラメーターとして定義したいと考えています。

このような連続的なプロセス検査が実現すれば、反応完了後の分析の必要性が減り、また無く

すことさえできるかもしれません。

そのプロセスに対しての PQの最小許容値を設定できることが望まれます。設定した PQよりも

良い値が出れば、反応完了後の QC分析を不要とするような値です。そうすれば設定値よりも悪

い PQ値が出たバッチでのみ QC分析をすればよいことになるでしょう。

12 Sodium Borohydride Reduction

Sodium Borohydride Reduction

Page13

付録A in situ 中赤外分光光度計 ReactIR 測定原理

ReactIR 15 ReactIR 45m ReactIR 45P

www.mt.com/ReactIR

ReactIRTMの原理

ReactIRTMは、フーリエ変換赤外分光 それぞれに対応するピークを選択

法(FTIR)の原理に基づいた分光器 します。解析によりピーク高さの時

です。しかし、化学者やエンジニア 間変化などが求められます。その結

は、スペクトルだけでなく、反応に関 果、反応化学種の濃度変化がグラフ

する情報に興味があります。 として得られます。

したがって ReactIRTMおよび iC IRTM

反応解析ソフトウェアは、分光分

析の専門家でなくともシステムの

パワーを完全に活用し、化学反応・

生化学反応の理解を高められるよ

う、FTIR分光データを解析するため H

の強力で汎用的な統合装置として N

設計されています。逐次採取した反 N N CONH-tBu

応中のスペクトルから、反応化学種 H

N CONH-tBu

Intermediate

0.14

0.12

300

0.10

0.08

200

0.06

0.04 100

0.02

H H 0.00 0

N N N

H H 1700 1650 1600 Time (mins)2 2

-1

N CONH-tBu N CONH-tBu N CONH-tBu Wavenumber (cm )

H H

2.4

Activated Lactol

2.0

1.6

1.2

0.8

0.4

TFAA

0.0

0 30 60 90 120 150 180

Time (min)

Sodium Borohydride Reduction 13

Concentration

Absorbance

Page14

謝辞

Roche Clarecastle PAT Team:

- Dr. John O’Reilly, PAT Technology

- Frank Neville, Project Management and PAT Systems Integration

- Brian Coffey, Automation

- Martin Cronin, Instrumentation and Electrical

- Maria Lennon, Regulatory

- Barry Reid, IT

- Andy McInerney, Process Engineering

Roche Clarecastle Project Team:

- Dr. Liam Cunningham

- Dr. Wayne Pilgrim

- Eoin Cleary

- Dr. Greg Donegan

- Dr. Ger Harnett

- Caitriona Purcell

- Dr. John O’Reilly

- Matthew McDonagh.

Roche Clarecastle Project Support Team:

- 05 operations team

- John Fitzgerald

- Thomas Butler

- Dr. Mark Farrell

- Joaquim Pintao

- Pat Scully

- Michael Meade

Mettler-Toledo AutoChem, Inc. www.mt.com/ReactIR

7075 Samuel Morse Drive

Columbia, MD 21046 USA For more information

Telephone +1 410 910 8500

Fax +1 410 910 8600

Email autochem@mt.com

Subject to technical changes

©12/2014 Mettler-Toledo AutoChem, Inc.