1/9ページ

ダウンロード(790.4Kb)

粒子サイズおよび個数のインライン測定を使用した原液プロセス濃度での測定

本ホワイトペーパー、『インライン粒子サイズ特性評価のベストプラクティス』 は、科学者およびエンジニアが粒子サイズおよび個数の計量をインラインで実施することにより、プロセスの理解、製品の品質、プロセスのパフォーマンスを改善する方法を説明します。インライン技術を採用することで、オフラインサンプリングおよびサンプル調製方法によって生じる測定のエラーやばらつきが解消されます。さらに、研究室のフラスコ、パイプライン、パイロットプラントなど測定環境に関わらず、プロセスをリアルタイムで最適化する方法を説明します。

取り上げるアプリケーションの事例:

・微粒子の沈殿を計量して、固体液体分離を改善する

・乳化液剤形成中の製品安定性を改善する

・粒子サイズを常に規格に適合させる

このカタログについて

| ドキュメント名 | インライン粒子特性評価 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 790.4Kb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

インライン粒度制御への

ベストプラクティス

最新技術レビュー

プロセスの

原液濃度下で測定

Benjamin Smith, Mettler-Toledo AutoChem, Inc.

粒子・液滴を含むプロセスは化 最適化し制御できます。味の 散・乾燥といった試料調製によ

学・工学さらにバイオ分野でも 素やプロクターアンドギャンブ り、粒子・液滴が変化・破壊さ

課題が発生しやすいものです。 ル、デュポン、ナルコといった れ易く、リアルタイムなプロセ

粉体や液滴の分散・ホモジナ 企業が、インライン粒子特性 ス最適化と制御判断には使用

イズ・凝集・沈殿などが、製品 評価によるベストプラクティス できません。

の安定性や製造のスループット (最善手法)を採用し、製品の

をばらつかせる要因となるから 安定性向上・確実な粒度分布 確立された粒子特性評価

です。そこでプロセス条件を最 仕様の達成・製品再現性の確 技術(FBRM®技術を備えた

適化するとともに、品質の仕様 保・微小粒子発生の検出によ Particle TrackTMや PVMインラ

に常に合致した製品を世界的 る固液分離の改善などを行っ イン画像測定))ならば、粒子

に競争力のあるコストで開発 ていることが知られています。 と液滴の挙動をサンプリング

し製造するため、インライン粒 や希釈せずに in situ で測定で

度測定が用いられています。 従来の粒子・液滴測定法の問 きます。つまりプロセス内の原

題点は、オフラインであるこ 液濃度・温度・圧力下における

インラインで粒度分布・形状・ と、サンプリングと試料調製が 連続測定が可能です。

カウントを測定すれば、実際の 必要で離れた場所の分析器で リアルタイムな判断が可能とな

プロセス濃度で半透明・不透 行うケースが多いことです。 ることで、プロセスのパフォー

明にかかわらず、分散・乳化・ マンスが向上し、製品品質を

晶析などのプロセスを理解し オフライン測定では希釈・分 改善できます。

Page2

微小粒子形成の測定で固液分離を改善 3

乳化製剤における製品安定性の向上 4

粒度分布仕様に合致した製品の安定供給 5

ホモジナイズの最適化で再現性のよい製品を確保 6

粒子サイズとカウント数のインライン測定 7

付録:収束ビーム反射測定法(FBRM) 8

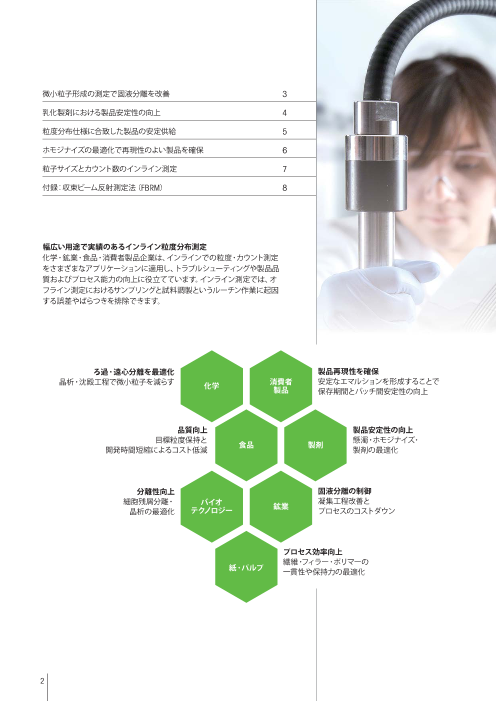

幅広い用途で実績のあるインライン粒度分布測定

化学・鉱業・食品・消費者製品企業は、インラインでの粒度・カウント測定

をさまざまなアプリケーションに適用し、トラブルシューティングや製品品

質およびプロセス能力の向上に役立てています。インライン測定では、オ

フライン測定におけるサンプリングと試料調製というルーチン作業に起因

する誤差やばらつきを排除できます。

ろ過・遠心分離を最適化 製品再現性を確保

晶析・沈殿工程で微小粒子を減らす 化学 消費者 安定なエマルションを形成することで製品 保存期間とバッチ間安定性の向上

品質向上 製品安定性の向上

目標粒度保持と 食品 製剤 懸濁・ホモジナイズ・開発時間短縮によるコスト低減 製剤の最適化

分離性向上 固液分離の制御

細胞残屑分離・ バイオ 鉱業 凝集工程改善と

晶析の最適化 テクノロジー プロセスのコストダウン

プロセス効率向上

繊維・フィラー・ポリマーの

紙・パルプ 一貫性や保持力の最適化

2

Page3

微小粒子形成の測定で

固液分離を改善

「砂糖の晶析を良好にリアルタイム

測定でき、微小結晶がその問題の原因 1.5 Seeded at 00:14:51

であると判明したことから得る利益が

1.0 00:14:51

どれほど大きいかがわかってきました。 00:16:01

00:21:01 結晶成長を示す

手っ取り早く言えば、Particle Track の 00:26:21 分布シフト0.5 00:45:41

購入額を一ヶ月で取り戻せたのです」 01:10:01

0.0

Jeffrey L. Sobolik, In Situ Particle Size Analysis,

American Crystal Sugar Company, USA. (2002)5 1 10 100 1000

Chord Length (μm)

200μm 200μm 200μm

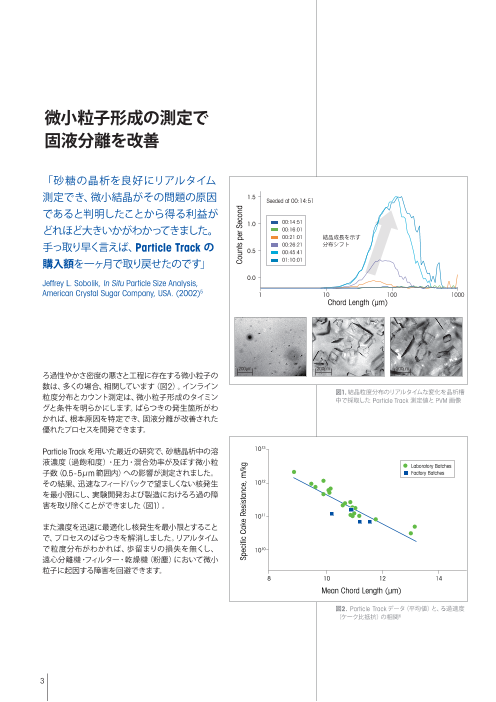

ろ過性やかさ密度の悪さと工程に存在する微小粒子の

数は、多くの場合、相関しています(図2)。インライン

図1. 結晶粒度分布のリアルタイムな変化を晶析槽

粒度分布とカウント測定は、微小粒子形成のタイミン 中で採取した Particle Track 測定値と PVM画像

グと条件を明らかにします。ばらつきの発生箇所がわ

かれば、根本原因を特定でき、固液分離が改善された

優れたプロセスを開発できます。

13

Particle Track を用いた最近の研究で、砂糖晶析中の溶 10

液濃度(過飽和度)・圧力・混合効率が及ぼす微小粒 Laboratory Batches

子数(0.5-5μm範囲内)への影響が測定されました。 Factory Batches

その結果、迅速なフィードバックで望ましくない核発生 1012

を最小限にし、実験開発および製造におけるろ過の障

害を取り除くことができました(図1)。

1011

また濃度を迅速に最適化し核発生を最小限とすること

で、プロセスのばらつきを解消しました。リアルタイム

で粒度分布がわかれば、歩留まりの損失を無くし、 1010

遠心分離機・フィルター・乾燥機(粉塵)において微小

粒子に起因する障害を回避できます。

8 10 12 14

Mean Chord Length (μm)

図2. Particle Trackデータ(平均値)と、ろ過速度

(ケーク比抵抗)の相関6

3

Counts per Second

Page4

乳化製剤における

製品安定性の向上

製剤工程のバッチ間再現性と製品の安定性をインラ

イン粒度分布測定で改善できます。リアルタイムな液 a. %Change 3000 Before Cooling After Cooling Change

滴径の測定値は、界面活性剤・せん断力・pH等の重要 Mean No Wt (μm) 8.0 4.5 -43.7%

な製剤条件の最適化に不可欠です。 2500 #/sec No Wt <10 17525.5 68481.2 290.8%

インライン測定装置(Particle Track E25)とインライン 2000

イメージング顕微鏡(PVM)は、ホモジナイズ中のエマ

1500 液滴径は

ルションの液滴径変化を連続測定します。図3は、ある 減少液滴数が増大

プロセスで重要であった冷却前後の in situ 液滴径分 1000

布の比較です。

500

最良のバッチから終点の分布を特定し、常に同じ終点

となるよう比較を行いながらリアルタイムな液滴径分 0

0 10 100 1000

布を測定します(図4a)。 Chord Length (μm)

b.

平均値・特定のレンジの液滴数などの統計値を時間変

化グラフとしてリアルタイムに観察することで、スケー

ルアップ時のプロセス変動に対するトラブルシュー

ティングが可能です(図4b)。

150μm 150μm 150μm 150μm

Before Mixer After Mixer After Cooling

図3. a.冷却の液滴径への効果をインラインで測定

; b.PVM画像でリアルタイムに液滴を観察

a. b.

3000 7000

5L 150L スケールアップしても

Median Unweighted 3.5μm 3.5μm 目標の終点に到達

6000

Weighted Mean 12μm 10.4μm

5000

2000

4000

3000

1000

2000

1000

0 0

0 10 100 1000 -00:30 00:00 00:30 01:00 01:30 02:00

Chord Length (μm) Relative Time

図4.ParticleTrackで最良のバッチ終点やトレンドグ

ラフを採取し、そのターゲットとリアルタイムな比

較を行うことで再現性を確保

4

Chords per Second

Chords per Second

Page5

粒度分布仕様に

合致した製品の安定供給

よくあるプロセス障害

晶析槽 遠心分離 乾燥 輸送 製品

核発生 低スループット、 長い乾燥時間 ケーキング 収率、粒度

沈降の不安定 遅い分離速度 かさ密度 流動性

過剰な粉塵 不純物

Batch A

晶析プロセスのダウンストリームにおける品質や能力上の問題の多くが、 Batch B

上流の晶析工程の能力に依存しています。ろ過・遠心分離・最終製品の品質 Batch CBatch D

改善につながるのが、晶析の添加速度・温度・攪拌条件の最適化なのです。 Batch E

インライン粒子評価装置で晶析工程を理解し制御することにより、ダウン

ストリーム工程の効率を最大限に引き上げ、粒度分布仕様を満たすことが

できます。

アクゾノーベル7は、金属塩のバッチ式沈殿工程を改善するために、インラ

イン粒子評価を使用しています。ある事例では、規格外製品発生の原因が

遠心分離機の障害であることがわかりました。沈殿開始後30分間の粒度

とカウント数の変化をインライン測定することにより、凝集および微小粒 Chord Length (μm)

図

子が形成される原因となったプロセス条件を発見しました。 5.

リアルタイム分布で測定したバッチのばら

つき

粒度・カウント数のリアルタイムな測定値を得ることで、凝集を回避し、微

小粒子の形成を抑制し、望ましい粒度に合致するようプロセス条件を調整 Batch ABatch B

することができます。規格外製品を最小限に抑え、遠心分離の障害を解消 Batch C

Batch D

することによって測定器への投資を回収することができました。図5は、工 Batch E

程のばらつきを明確にしたインライン粒度測定結果です。図6は最適化後

の工程における終点分布の再現性の良さを示しています。

Chord Length (μm)

図6. 不要な現象が最小限となるようプロセス条

件を最適化することにより、再現性のある最終

粒度を達成

5

Counts per Second Counts per Second

Page6

ホモジナイズの最適化で

再現性のよい製品を確保

溶液中粉体の混合・溶解・懸濁・分散によく用いられるのが高せん断ミキ

サーです。通常、粒度分布はサンプリングによるオフライン測定法で測定

できます。しかしサンプリングとオフライン測定には時間がかかったり、危

険であったり、粒子構造が変わって正確さが失われたりする可能性があり 図7. 実験室での設置例

ます。また最も良い終点を逃して、失敗や異常なバッチにつながることもあ

ります。

ブラジルの I IPFによる研究では

粒子の微細化を Par ticle Trackで

in situ モニタリングしました。 100 0 min

図8にホモジナイズ実験中の重要 15 min

30 min

な時点の Particle Trackインライン 80 45 min

分布を示しました。時間経過と共に 60 min

分布が左にシフトし、粒子が小さく 60

なっていることがわかります。粒径

減少は初期に急激で、その後緩慢 40

になりました。製品仕様に完全に合

致する粒度分布およびプロセス進 20

行を特定し、続いて目標粒度分布と

比較しながらリアルタイムな進捗状 0

況を追跡することができました。 1 10 100 1000

Chord Length (μm)

さらに主要統計値を決めその時間

図8. 所望の終点までの粒子微細化の時間変化

変化を見ることで、破砕のメカニズ

ムについても検討できました。図9

では平均粒度が減少し、一方、微小 650 100

粒子、つまり1~50μmのカウント

数が増加しています。インプロセス 600

の情報があれば、ホモジナイズの終

点を容易に検出でき、時間のかかる 75500

サンプリングとオフライン分析を減

らしたり、さらには省略しても、バッ 400

チ再現性を向上できます。また新製 Counts/second (1-50μm)Mean Dimension 50

品の製剤や、原料のばらつきが発 300

生したとき、プロセスの変化を迅速

に検知でき、粒度分布への影響を 200

25

特定できます。結果としてプロセス

の安定性を確保し、開発時間を短 100

縮し、品質管理コストを削減でき

ます。 0 0

100 200 300 400 500 600 700 800 900

Time

図9. 湿式粉砕プロセスのトレンドで再現性の高い

終点を特定

6

Counts per Second Counts per Second

Mean Dimension (μm)

Page7

粒子サイズとカウント数の

インライン測定

Particle Track E25

インライン粒度分布測定なら、日常

的なサンプリングと試料調製に起

因する大きな測定誤差を排除でき、

プロセスをより正確に把握できま

す。

Particle Track E25 は粒度分布とカ

ウント数のリアルタイムな変化をサ

ンプリング不要で測定するので、粒

子・液滴・粒子集合体プロセスのあ

るがままの状態での変化速度と変

化量を容易に追跡できます。実験

室のビーカー内や製造現場の配管

内においても、製品品質・製剤安定

性・プロセス性能のリアルタイムな

最適化を可能とします。

www.mt.com/ParticleTrackE25

FBRM用 iC Process

FBRM用 iC Processは、粒子・液滴

のインラインモニタリングに特化し

たソフトウェアであり、実験室や製

造現場の作業者が、容器・配管内

の重要な品質パラメータを監視で

きます。製品品質やダウンストリー

ムのプロセス効率に影響するパラ

メータを、その場で最適化し制御す

ることが可能となります。

www.mt.com/iCProcess

7

Page8

付録 :

収束ビーム反射測定法

(Focused Beam Reflectance Measurement:FBRM®)

最適化のためのリアルタイム測定法 - FBRM®は非常に高精度、高感

度な技術であり、粒度サイズ、粒子形状、粒子数の変化を追跡します。

検出範囲は0.5~2000μmと広く、粒子の形成挙動をリアルタイムに

測定できるため、プロセスの制御と最適化に用いられます。また、高濃度

なサンプル(70%やそれ以上)や、不透明な懸濁状態でも、サンプリング

やサンプル調製が不要です。

図 C. コード長分布

レーザー光源

反射したレーザー光

光学系

1 2 3 4

図 b.

サファイア 図 a.

ウィンドウ 図 d. 統計値の

トレンドグラフ

FBRM® の原理

FBRM®プローブを溶液や流動す 粒子集合体の、ある一端から一

る高濃度スラリー・液滴・エマル 端までの直線距離と定義され

ション、または流動層に直接差し ます。通常 1秒毎に数千のコード

込みます。収束されたレーザー 長が個々に測定され、コード長分布

が接液部であるサファイアウィン (Chord Length Distribution:CLD)

ドウの表面で収束させられます が形成されます(図c)。

(図a)。拡大図はレーザー光が CLDは粒子全体の指紋であり、そ

粒子の集合体で後方散乱され、 こから得られる統計値を用い、粒

プローブに戻る仕組みを示してい 子のサイズや個数の変化をリアル

ます(図b)。 タイムでモニタリングすることがで

後方散乱光のパルスはプローブ きます(図d)。従来の粒子分析技

で捕捉され、コード長に変換さ 術とは異なり、FBRM® は粒子の形

れます。コード長とはスキャン 状を仮定しません。よってこの原理

速度(レーザー光の移動速度) による測定値は、粒子のサイズ・形

とパルス幅(時間)を掛けたも 状・個数の変化を直接表す測定値

のです。一つのコード長(測定さ として利用できます。

れた粒子のサイズ)とは粒子や

8

Page9

文 献

1. Tomiyama et al, Processes for Preparing an Aspartame Slurry, Ajinomoto (2002).

2. Riehemann, N.H., FBRM’s Role in Characterizing TiO2 Pigment Dispersion,

Procter & Gamble (2002).

3. Scott, D. et al, Droplet Monitoring in Emulsions, Dupont (2002). www.mt.com/particle

4. Keiser, B.A., Monitoring Flocculation of Newsprint in the Laboratory and on a Paper

Machine, Nalco. Tappi.org

5. Sobolik, J. In Situ Partcle Size Analysis, American Crystal Sugar Company,

USA (2002).

メトラー・トレドについて

6. Johnson, Brian K., Szeto, Carol, Davidson, Omar, Andrews, Art, Optimization of

Pharmaceutical Batch Crystallization for Filtration and scale-up, AIChE Annual メトラー・トレドは技術コンサルタントの

Meeting, Los Angeles, CA, November 1997. 世界的ネットワークを持ち、粒子測定技

7. Neumann, A.M. et al, In-line Sensing for Process Research at Akzo Nobel (2002). 術とスケールアップをサポートします。

8. Rosa, Andre, Ribeiro, Fabiana, Martins, Jose – International Institute of

Pharmaceutical Research (IIPF), Carneiro, Renato, Catteli, Ettamyr – EMS S/A, Online ブログ

Monitoring Particle Reduction Employing a High Shear Mixer (2010). ブログ名 Chemical Research, Development

and Scale-up では、最新の文献情報や、

弊社技術者および官学民の研究者によ

る専門的なコメントを掲載しています。

カスタマーコミュニティ

カスタマーコミュニティサイトでは、弊

社装置をお持ちのお客様が、文献リスト

やアプリケーションレポート、実例集、

トレーニング資料に自由にアクセスして

いただけます。こちらからオンデマンド

のウェビナーにもアクセスできます。

ソーシャルメディア

Facebook と Twitter でも化学合成、化

学工学、スケールアップに関する最新情

報をアップデートしています。

メトラー・トレド株式会社 オートケム事業部

TEL:03-5815-5515 FAX:03-5815-5525

©07/2013 Mettler-Toledo K.K.,