1/12ページ

ダウンロード(974.7Kb)

反応スケールに応じた安全性

もくじ

1 化成品製造における熱的リスク

2 暴走シナリオ

3 必要なデータ

4 プロセスのリスクと危険性の評価

5 本質安全性の追及 - 安全なプロセスの設計

6 セミバッチ式ニトロ化反応の検討(アプリケーション例)

7 より安全なプロセスの設計

8 まとめ

このカタログについて

| ドキュメント名 | 化学プロセスのリスク分析 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 974.7Kb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

化学プロセスのリスク分析

反応スケールに応じた安全性

化成品・医薬品産業では、ほとんどの製造プロセスをバッチまたはセミバッチ方式で行っています。

化学プロセスにおける潜在的ハザードとリスクは、関わる化学物質の反応性と毒性、そしてプロセス

設計自体に左右されます。

使用する化合物とその毒性を変えることは難しいかもしれませんが、反応がきちんと制御された

プロセスを設計することは、時間的制約が有る中でも欠かすことができません。バッチやセミバッチ

操作に定常状態は無いと考えると、重要なファクターはプロセス内変動であり、丹念に検討しなけ

ればなりません。そして本質安全性を備えたプロセスに近づけていく努力がプロセス開発の目標と

言えるでしょう。

もくじ

1 化成品製造における熱的リスク

2 暴走シナリオ

3 必要なデータ

4 プロセスのリスクと危険性の評価

5 本質安全性の追及 - 安全なプロセスの設計

6 セミバッチ式ニトロ化反応の検討(アプリケーション例)

7 より安全なプロセスの設計

8 まとめ

Process Safety Guide

Page2

1 化成品製造における熱的リスク

化学プロセスのリスクと潜在的ハザードは、以下のような様々な条件に依存します。

• ヒートトランスファー

• 撹拌効率

• 反応速度と発熱速度

• 系全体のヒートバランス

• 反応器の除熱能力

• 反応物質とエネルギーの蓄積

• 反応物質と反応混合物の物性と安定性

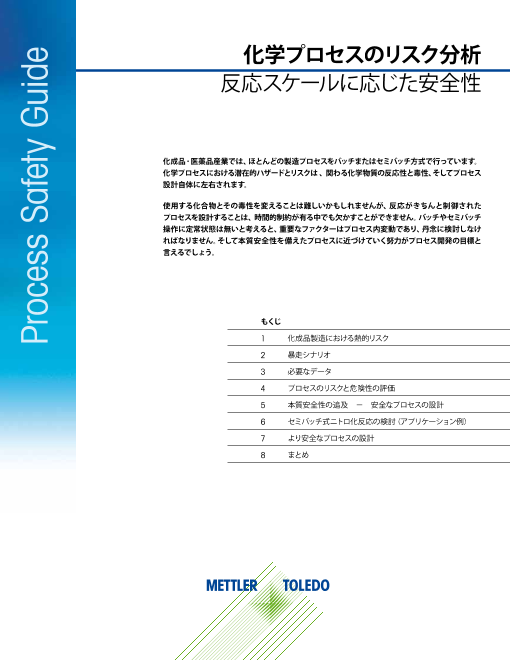

化学プラントの熱暴走シナリオを突

き詰めれば、進行中の主反応の発熱

が、製造設備の除熱能力を超えた状

態と言えます。多くの事例は以下のよ

うに説明できます。 安定な

1. 一般的に化学プロセスでの反応器 操作点

は不安定な平衡状態に置かれてお

り(図1)、主反応からは発熱が発

生しています。未反応物質の蓄積 冷媒

があり、かつ冷却システムに障害 不安定な

が生じた場合、反応速度は上昇し 操作点

続け、その時点での潜在的エネル

ギーがどうあれ断熱状態で放出さ

れることになります。

2. とはいえ製造プロセスにおける主 温度

要な問題は、主反応が制御不能に 冷媒の

なることであり、その原因はたとえ 初期温度

ば、未反応物質の蓄積・不純物に

図1 熱収支図。典型的なセミバッチは不安定な操作点で稼働している

対する高い感応性・反応開始の遅

延(長い誘導時間)・反応速度の

誤認などです。

3. 除熱能力が低く、エネルギーが蓄積した状態でエネルギーバランスが保たれている場合。

このような時わずかな二次的反応でも暴走する可能性があります。

4. また操作ミスにより、不十分な撹拌・不適切または過度な添加速度・不適切な温度などにつな

がる可能性があります。

5. 主反応の暴走は望ましくない二次的事象を招く可能性があります。まず主反応の暴走で反応熱

による最高温度に到達します。

この温度はMTSR(Maximum Temperature of the Synthesis Reaction:反応物質の蓄積量

に基づく最高到達温度)または、MAT(Maximal Attainable Temperature=反応物質が100%

蓄積したと想定した最悪の場合の最高到達温度)と呼ばれます。MTSRから出発し、さらなる

事象、特に分解反応が起きれば、最終的には爆発の危険性があります。

6. 最後に、反応性の物質が事故的に混入した場合、たとえば冷却水の反応混合物への混入など

で、予期せぬ反応が急激に発生することがあります。

2 Chemical Process Safety Guide

PPrroocceessss SSaaffeettyy GGuuiiddee

発熱速度

Page3

2 暴走シナリオ

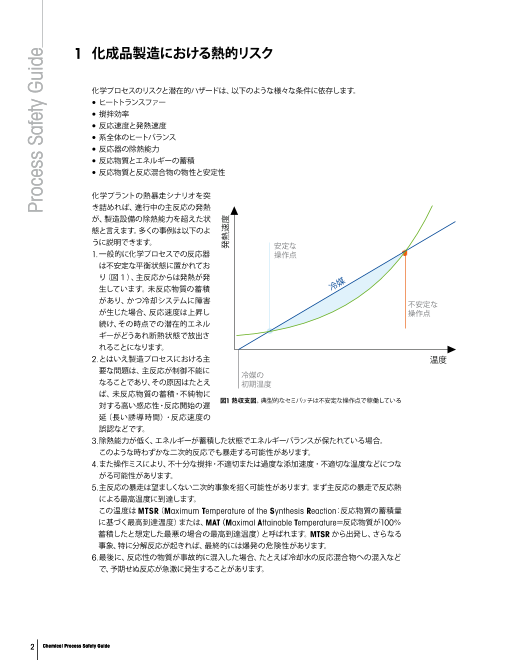

潜在的な暴走シナリオを検討するた

めには、その反応系の発熱挙動や反

応速度を含めた上で、反応暴走の進 稼働プロセス ΔtR ΔtDec

行を予測するデータが必要となりま

す。実際には反応を完全にモデル化

することは不可能ですから、分析は 主反応 二次反応

いくつかの基本的な特性値と比較

的容易に得られるデータに集約しま

す。これらのデータに基づき、リスク

を「暴走グラフ」(図 2)として表す ΔTad,Dec

ことができます。

このグラフに必要なデータは、以下

の質問から得られます。 MTSR

1. 冷却しなければならない、時間ごと

のプロセスの発熱速度[qR( t)]は?

2. 冷却停止時の断熱条件を仮定して、 ΔTad,R

主反応の反応熱で到達しうる最高

到達温度は何度か(MTSRまたは Tp

MAT)? tx( 冷却停止)

3. いつMTSRが最大となるのか?

(冷却停止時に最も危険な時点)

4. 反応が暴走し分解反応が開始され

るまでの時間(ΔtDec(T0))、また 時間

その時の温度 T0は何度か(ここで 図 2 . iC SaftyTMソフトウエアによる暴走グラフ

は典型的な T0はMTSRと同値で

ある)?

この時間はゼロ次反応と仮定し温度 T0での発熱速度から算出することもでき(TMR:Time to

Maximum Rate)、あるいは等温で測定した発熱速度の時間変化を積分して直接、求めること

もできる。

5. MTSRに到達するまでの時間ΔtR(TP)は?

6. 二次反応によって引き起こされる断熱温度上昇(ΔTad,Dec)の規模はどの程度であり、その

結果どうなるか?

MTSR: 合成反応の最大温度 qR(t): 発熱速度

MAT: 最高到達温度 Tr: 反応温度

MTT: 技術的限界温度 Tj: ジャケット温度

TMR: 最大速度までの時間 Tp: プロセス温度

ΔTad, R: 主反応の断熱温度上昇 TD24: TMRが24時間となる温度

ΔTad, Dec: 二次反応の断熱温度上昇

ΔtR: MTSRに到達する時間

ΔtDec: ある温度における暴走までの時間

Chemical Process Safety Guide 3

温度

Page4

3 必要なデータ

前項に示した質問を通して、未反応物質の蓄積と発熱挙動に関するデータおよび、反応物の潜在

的エネルギーに関するデータを得なければならないことが明らかになりました。

主反応の情報を採取するために最

も適した装置は、特定のプロセス条

件下で化学反応を実施できる反応

熱量計 RC1e®です。測定されたヒー

トフローは反応速度の直接的な指標

になると同時に、必要な基本データ

[qR( t),Δ(t tp)]が得られます。

プロセス中の試薬添加量と反応率

の経時変化から、未反応物質の蓄

積量を算出できます。エネルギーの

蓄積はヒートフロー曲線の積分値

から得られ、またそこからはΔTad,

・MTSR・MATを導出できます。

反応物の潜在的エネルギーは、マイ

クロ熱分析(例えば、示差走査熱量

測定:DSC)で決定することができ、 図 3 .高速で高精度に加熱・冷却可能なRC1e®の高性能サーモスタット模式図

通常、出発物質の混合物と中間時点

からのサンプルを測定します。結果

を比較評価することで、主反応と二次反応のどちらの発熱かがわかります。

二次反応の発熱挙動のデータは、一般的に DSC装置または断熱熱量測定装置(例えば ARC)を

使用して、等温または動的に測定した発熱速度から得ることができます。断熱実験法は厳密な実

験計画を必要とするため、複雑な反応速度を持った反応モデリングにはあまり向いていません。

熱暴走の影響を評価するためには、これら基礎データの他に、沸点・気化熱・蒸気圧のような物

性とプロセス装置に関するデータを使用します。

4 Chemical Process Safety Guide

Process Safety Guide

Page5

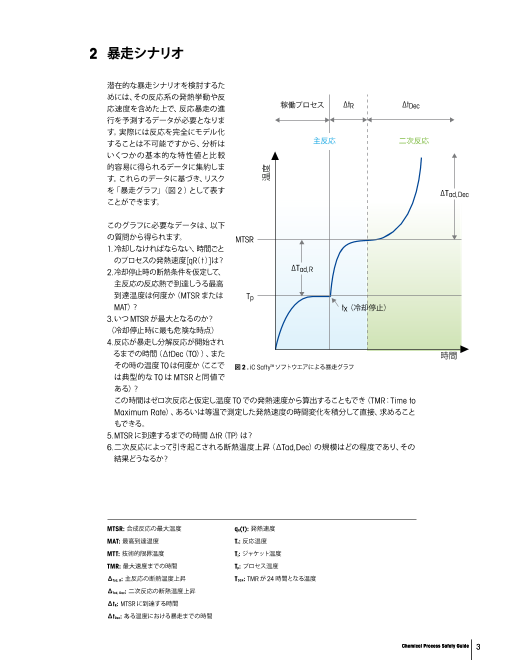

4 プロセスのリスクと危険性の評価

プロセスのリスクはその事象の発生

確率と深刻度に依存します。反応暴

走の危険性は、主反応と分解反応が TD24 - TMRが 24時間となる温度

断熱条件下で進行した場合の、4つ MTT - 技術的限界温度

の温度レベルの相対関係を使って

評価できます。 MAT/MTSR - 最高到達温度または反応の最高温度

Tp - プロセス温度

発生確率は時間軸を使って評価しま

す。冷却停止が起きても、暴走反応

の速度が取り返しのつかない速さに

なる前に、緊急の対応を行う十分な

時間があるのならば、暴走の確率は

低いことになります。

総体的な熱的ポテンシャルによって TD24 TD24 TD24 TD24 TD24

決まる反応の危険性は、以下の四つ

の温度を使って評価します。 MTT

• Tp(プロセス温度)

• MTSR(合成反応の最高到達温度) MTT MAT/MTSR MAT/MTSR

• TD24(最大速度到達時間(TMR)

が24時間となる温度)

• MTT(技術的限界温度、例えば沸

MTT MAT/MTSR MTT

点・最大許容圧力・材質等)

これらの温度レベルをグラフ表示 MAT/MTSR MAT/MTSR MTT

(図 4)することによって、危険度が

低いクラスから危険度が高いクラス Tp Tp Tp Tp Tp

までを分類することができます。危

険度クラスが低ければ、そのプロセ

スは安全であり、なんの改良も必要 1 2 3 4 5

としません。一方、高い場合は若干 危険度クラス

の手直しや改造が必要となったり、 図 4 . iC SafetyTMソフトウェアによる危険度クラス分類

プロセス全体を完全に設計しなおす

必要が出たりすることもあります。

Chemical Process Safety Guide 5

温度

Page6

5 本質安全性の追及

安全なプロセスの設計

プロセス開発では、通常の反応条件を想定しています。しかし安全なプロセスを開発するには、

「もし~になったら何が起きる?」といった質問によって、正常な動作状態から逸脱した場合を考

慮しなければなりません。

開発の初期段階からプロセス設計にリスク分析を組み入れることで、本質的に安全なプロセスを

設計することができます。リスク分析の正しい方法は、プロセス開発に沿って繰り返し行うことと

言えるでしょう。

適切な設計でプロセス安全を向上させるルールは、実に明白です。

• 反応を知る:危険な二次反応はあるか? それが起きやすい条件は? 主反応の反応速度に

影響する可能性のあるパラメーターはどれか? 反応開始に問題はあるか?

• 発熱反応となる未反応物質の不必要な蓄積を無くす

• 反応器単位容量当たりのヒートトランスファー能力を最大とする

• 暴走のきっかけとなる外的要因を無くす

前に述べたとおり、化学・製薬産業のほとんどのプロセスはバッチまたはセミバッチ方式で行わ

れています。

しかし厳密に言うとバッチ方式で許容できるのは、危険性の低い反応のみです(ΔTadは中程

度、MTSRで二次反応が起こらない)。これらの条件が満たされている場合、バッチまたは断熱

バッチ反応は安全であり、費用対効果の高い操作となります。そうでない場合は、プロセスをセミ

バッチ操作で行い、一つ以上の反応物質の添加で制御することが好ましいとされています。

典型的な蓄熱の問題は、発熱と除熱速度が釣り合わない場合に発生し、例えば、発熱は非常に

小さくとも発熱が除熱より大きければ蓄熱が起きます。特に粘度の非常に高い液体や、固形成分

が反応混合物の大半を占めるようなときに問題となります。

高速、または超高速な反応の場合、連続操作(フローまたはプラグフローリアクター)が最も効果

的なプロセスとなります。熱的に不安定な化合物(例えば爆発物)を製造するには、特に重要で

すが、限界もいくつかあります。

化成品製造は本質的に安全でなければならないわけですが、一方で古典的な防御安全策を放

棄または無視してはなりません。緊急冷却、蒸発冷却、クエンチング、ダンピング、制御減圧、

圧力リリーフなどの緊急手段は、プロセス制御システムの重要な機能であり、規制上の要件で

もあります。

6 Chemical Process Safety Guide

Process Safety Guide

Page7

6 セミバッチ式ニトロ化反応の検討

以下の実験は、硫酸中でのニトロ化反応です。従来のプロセスは硫酸に溶解させた芳香族基質

に、80℃の等温条件で混合酸(67%過剰)を10時間かけて連続的に添加するセミバッチ方式

で行っていました。

このプロセスは熱的なプロセス安全性において、様々な困難を抱えています

• 反応速度がかなり遅い。したがって連続反応は、平均滞留時間が長すぎて現実的ではないため、

適しません。

• 大きな発熱を持った分解反応が、プロセス温度よりほんの少し高い温度で起きる可能性が

あります。

• 溶媒は蒸発冷却する余地がまったくありません。

この例を元に、熱的ハザード評価の手順と、最適なセミバッチプロセスの開発手法について解説

します。

6.1 示差走査熱量測定(DSC)からの情報

まず出発原料の混合物を DSCで測定したところ、主反

応の緩慢な挙動が得られました(図 5の青線)。潜在的 試料量:10-20mg

エネルギーを見ると、断熱温度上昇は 135Kと算出さ 加熱速度:4℃/min

れ、その結果、主反応の最高温度(MAT)は 215℃とな 結果 取得データ

ります。 主反応の発熱量: (断熱温度上昇)

-175kJ/kg 主反応: 135°C

分解反応の発熱量: 分解反応: 1000°C

しかし反応混合物は 200℃以上で大きな発熱を持った -1300kJ/kg (等モル量補正済)

分解反応を起こすので、2つの理由から懸念が残ります cp: 1500kJ/kgK

(別法で測定)

(図 5の緑線)。

a. 反応物質が全て添加された後に冷却停止が発生した

場合、断熱反応によりプロセス温度が上昇し、最大

215℃(MAT)になる可能性があり、高い発熱を持った 分解反応

分解反応の開始温度を超えてしまいます。 6000

b. 分解開始温度が約 200℃ということは、分解反応は 4000 主反応

主反応が終わる前にすでに始まっている可能性があり

ます。初期温度が関数となる暴走時間を見積もるため 2000

には、暴走分解反応の速度について、さらなる分析と x10

追加の定量データが必要です。

30 100 200

温度 (℃)

図 5 . この反応例の反応混合物のマイクロ熱分析(DSC)

Chemical Process Safety Guide 7

発熱速度(w/kg)

Page8

6.2 暴走反応速度

単純化の理由から、暴走反応の速度

データは DSCで等温条件にて採取

します。断熱条件をシミュレートして

採取したデータよりも適切です。図 6

に最終反応混合物を複数の温度の

100

等温状態で測定したデータを示しま

した。 180°C

発熱量の時間変化は、2つのピーク 50 170°C

を示しました。

160°C

ピークの各最大値は等温実験の各 150°C

温度に対する関数とすると、驚くほ

10 20 30

ど簡単にアレニウス式に従いました

時間

(図 7)。

図 6 .反応混合物の等温マイクロ熱分析(DSC)

この自己触媒現象が機構的に明ら

かではないとしても、断熱暴走曲線をモデル化するために使用することができます(各温度での

TMR:図 8)。これにより、各温度での分解反応の暴走時間を推定することができます。

これらの結果および予想される暴走時間が10~20時間であれば許容されることに基づく

と、MTSRは 120℃以下に限定すべきです( 24時間で見積もることが多く、TD24とも呼ばれ

ます)。

200 T0 = 140°C

100 T0 = 130°C

50 180

170

20 T = 120°C

160 0

10

150

5

140

2 130

1 120

100 120 140 160 180 0 10 20

温度(Scale 1/T [K]) 時間

図 7. 図 6の等温実験から得た発熱速度ピーク。120℃の際の推 図 8 . 断熱暴走曲線。図 6および図 7に示した曲線から算出。

定値:第一ピーク1W/ kg、第二ピーク2.4 W/kg

8 Chemical Process Safety Guide

PPrroocceessss SSaaffeettyy GGuuiiddee

発熱速度(w/kg)

第二ピー

第 ク一ピーク

発熱速度(w/kg)

発熱速度(w

温度(℃) /kg)

Page9

6.3 主反応の速度

プロセスの反応温度が80℃であり、最大許容温度は 2

120℃以下であるとすると、許容される最大の潜在的エ A

ネルギーはどの時点においても40K相当の蓄積というこ 1

とになります。これは反応物質に対し 30%が蓄積した

場合に相当します。実際の蓄積度合を知るために、反応 0 5 10 時間

熱量計 RC1eを使って測定を行います(図 9)。 試薬添加

等モル量添加

曲線 Aは、反応熱量計にて元のプロセス条件で合成反

応を実施し、得られた発熱です。次に反応の収支バランス

総エネルギー: 175 [kJ/kg]

(エネルギーの単位で測定されます)を以下のように算 100

出します。

• 曲線 Cは、実際の試薬添加に比例し、反応熱の総量に 80 C B

相当します(入力) 60

• 曲線 Bは、実験曲線 Aの積分値であり、反応による反

応率を表します(出力) 40

• 曲線 Dは、入力(C)と出力( B)との差であり、した 20 D

がって、時間ごとの未反応物の蓄積量を表します

0 5 10 時間

熱容量で割れば、簡単に MTSR( t)が得られます(図 図 9 .測定した発熱曲線(A)。その積分値(B)と試薬添加量(C)

には差(D= C-B)がある

10)。

上に説明した計算と、図 10左図の

曲線から、反応物質の蓄積が 50%

以上であることが明らかになりまし

た。すなわち MTSR は 155℃であ 160 160

り、最大許容値を大きく上回ってい

ます。 140 140

等モル量を添加した時点で冷却停止 120 120

による断熱状態が発生すると、主反

応の暴走とともに分解反応の暴走が 100 100

追随して起きることが裏付けられま

80 80

した。 0 5 10 15 0 6 7.5 10 30

時間 時間

プロセスに冷却停止が発生したと

図10 .主反応の暴走による最高到達温度(MTSR)を示す曲線(左)。算出した暴走曲線は、

する予測を、発生時点を変えてモデ 冷却停止が起きる時間によって異なる(右)

ルから計算しました。図10(右図)

は6時間経過後に冷却喪失が起きた場合、ニトロ化反応のために温度が急激に上昇することを示しています。温度が

限界の120℃以上であることから、分解反応による暴走が引き続いて誘発され、深刻な事態を伴う熱爆発につなが

ります。

この領域では、プロセスは破滅的暴走反応の潜在的可能性を内包しており、冷却システムの信頼性のみで安全を

確保しています。主反応の制御が失われることが最も懸念される事故原因です。とはいえ深刻さの根本は、分解エネ

ルギーが高いことと言えるでしょう。

Chemical Process Safety Guide 9

温度(℃)

相対エネルギー(%) 発熱速度[W/mol]

Page10

7 より安全なプロセスの設計

上記のプロセスは本質安全からは程遠く、どうすれば安

全性を高められるのかという疑問がわくでしょう。

140 157

反応基質の変更、逆手順での試薬添加といった、より根 130 151

本からの方法の変更ではなく、濃度・温度・添加速度の

系統的な検討によって、潜在的ハザードが明らかに異な 120 147

る多くの反応を提示することができます。

110 159 150 144 141 138

温度と試薬添加時間を変えた時のMTSRの違いの概要 100 145

を図11に示しました。 151

90 147

1.5

プロセス温度を約 110℃とし、添加速度を増すと、 80 153

MTSRが最大になるようですが、MTSRを120℃以上に

しないという目標は達成できていません。 2.5 5 7.5 10 12.5 15

一方、図12の MTSRの曲線は、明確な最大値を示して 添加時間(時間)

います。すなわちMTSRが高すぎるという問題は、添加 濃度(mol/kg)

速度の調整で回避できるということです。図13はMTSR 図11 .プロセス設計パラメーターの関数としてのMTSR値

が絶対に120℃を超えないように調節した添加曲線を

示しています。

ここにおいて、プロセスは三つの異なる段階で構成され MTSR

120

ています。

• 第一段階として、許容できるMTSR値に達するまで、 100 MTSR

冷却能力が許す限り高速で反応物質を添加する 120 プロセス温度

80

• 第二段階は、添加速度を遅くし、MTSR値を一定に維 100

持する 0 5 プロセス10温度 15

• 反応が収束するにつれMTSR値が低下するので、過剰 80 時間

量の試薬を迅速に追加することができる 図12. MTSR0 5 10 15

時間

4 100

3

4 100

2 50

3

1

2 50

1 0 5 10 15

時間

0 5 10 15

時間

図13. MTSRが120℃以下となるよう試薬添加速度を調節した

セミバッチ法

10 Chemical Process Safety Guide

PPrroocceessss SSaaffeettyy GGuuiiddee

発熱速度発[W熱/k速g]度[W/kg] 温度(℃温)度(℃)

温度(℃)

試薬添加試 (薬%添)加 (%)

Page11

8 まとめ

安全な製造プロセスを開発するために極めて重要なのは、プロセス並びに各種原料・中間体・最

終生成物の毒性・安定性に関する詳細なデータを得ることです。

反応物質の蓄積・反応器内での最高到達温度・想定され

る分解反応の情報を含めたプロセスの精査は非常に重

要です。主反応および誘発されうる分解反応の速度論的

解析を行うことで、暴走シナリオをモデル化し、理想的な

反応手順を確立できます。この例でのリスク評価におけ

る重要な要素の1つは、反応速度データと信頼性の高い

MTSR情報があることでした。得られた情報によって、温

度プロファイル・最大操作温度・濃度・添加速度や添加

曲線の予測を行いました。

ここで解説した例では、提案されたプロセスパラメータ

にて反応熱量計での実験を行い、許容のリスク範囲内

®

でニトロ化工程による製品製造を行えるようになりまし 図14 .反応熱量計 RC1e

た。

メトラー・トレドは、反応熱量計 RC1e®(図14)、iControlTM、

iC SafetyTMソフトウェア(図15)、示差走査熱量計 DSC1

により、プロセス安全研究を支える包括的な技術を提供

しています。

図15 . iC Safety™

Chemical Process Safety Guide 11

Page12

出典と参考文献

[1] F. Stoessel, Thermal Safety of Chemical Processes, Wiley-VCH, Weinheim, (2008).

[2] Dr. R. Gygax, Chemical Reaction Engineering for Safety, ISCRE 10 (1988), Basle,

Switzerland.

[3] H. Fierz, P. Finck, G. Giger, R. Gygax, The Chemical Engineer 400, 9, (1984).

[4] F. Brogli, P. Grimm, M. Meyer, H. Zubler, Prep. 3rd Int. Symp. Safety Promotion and Loss

Prevention, Basle, 665, (1980).

[5] P. Hugo, J. Steinbach, F. Stoessel, Chemical Engineering Science, 43, 2147, (1988).

補足資料

ウェビナー

- Francis Stoessel: Avoiding Incidents at Scale-up: Is Your Process Resistant

Towards Maloperation?

- Stephen Rowe: Safe Scale-up of Chemical Processes: Holistic Strategies Supported

by Modern Tools

- Kevin Drost: Safe Process Scale-up with iC Safety™ - A Case Study of Nitroalkane

Chemistry by WeylChem

To watch the webinars, please visit: www.mt.com/process-safety

カタログとデータシート

- Process Safety Brochure

- RC1e® Process Safety Workstation Brochure

- iC Safety™ Datasheets

To download brochures or datasheets, please visit: www.mt.com/process-safety

ウェブサイト

- Process Safety Application Website (www.mt.com/process-safety)

- RC1e® Process Safety Product Page (www.mt.com/RC1e)

www.mt.com/process-safety

For more information

メトラー・トレド株式会社 オートケム事業部

Tel:03-5815-5515

Fax:03-5815-5525

©01/2016 Mettler-Toledo K.K.