1/20ページ

ダウンロード(2.3Mb)

プロセス開発および製造時に結晶粒度分布を最適化するための最新手法

結晶粒度分布の戦略

製薬業界や高付加価値製品を製造する化学産業では、多くの製品において開発と製造段階で複数の晶析工程が採用されています。晶析は精製、分離が同時に行える便利な操作です。 晶析は製品のパフォーマンスと下流プロセスの効率に直接影響を与えるプロダクトの粒度分布や形状を制御する機会にもなります。新しい晶析工程を開発する際、もしくは既存工程の改善戦略の一部として、製造環境における結晶サイズ、形状および粒度分布を制御するための信頼できる技術を導入することができます。

このホワイトペーパーでは、結晶粒度分布を最適化するための最新の手法を紹介し、以下について説明します。

・過飽和を制御する方法

・正しいプロセスパラメータの選択

・種晶添加によるプロセス一貫性の向上

・晶析における攪拌の影響

・晶析後の結晶粒度制御法(湿式粉砕)

高品質な製品を最低額の費用で一貫した製造を行うために、工程内の測定を利用して証拠に基づく意思決定を行う手法について述べています。

このカタログについて

| ドキュメント名 | 結晶粒度分布を制御する戦略 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.3Mb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

結晶粒度分布

進歩する制御戦略

著者:Des OʼGrady PhD(メトラー・トレド)

医薬品や高付加価値化学品の開発・製造では、その多くで複数回の晶析操作が行われ

ています。晶析は精製と分離という二つの作業を一度に行える、ずばぬけて重要な単

位操作です。さらに晶析は製品となる粒子の粒度と形状の分布を左右するため、製品

の性能と後工程の効率に直接影響します。新しい晶析工程の開発や、既にある工程の

改善という場面において、結晶の粒度と形状分布を制御する様々な手法がすでに実績

を上げています。過去に発行したホワイトペーパーでは、晶析工程開発の基礎、すな

わち溶解度の求め方、過飽和度の制御、結晶粒度分布モニタリングについて解説して

まいりました。このホワイトペーパーでは高品質な製品をトータルコストは最小限に

抑えて安定供給するという命題に対し、根拠に基づいた意思決定を行うために、過飽

和度や結晶粒度など重要な晶析パラメータのインライン測定が必須となる高度な手法

に焦点を当てます。トピックスは以下の通りです。

もくじ

1 過飽和度を制御するには

2 適切なプロセスパラメータの選択

3 種晶添加によるプロセス一貫性の向上

– 種晶の量と粒度を決める

– 種晶の添加温度を決める

– 種晶を確実に分散する

4 晶析における撹拌の影響

– 過飽和度と非溶媒添加

– 撹拌による結晶の破砕と摩耗

5 晶析後の結晶粒度制御法

6 まとめ

7 資料A・B

8 参考文献

White Paper

Page2

1 過飽和度を制御するには

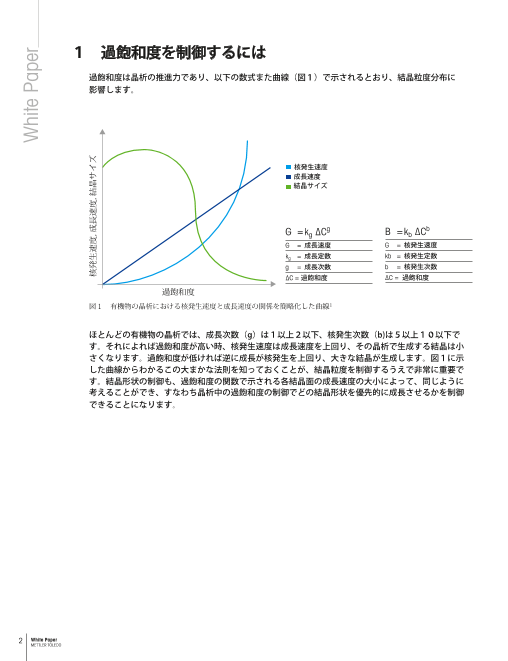

過飽和度は晶析の推進力であり、以下の数式また曲線(図1)で示されるとおり、結晶粒度分布に

影響します。

核発生速度

成長速度

結晶サイズ

G = kg ∆C

g B = kb ∆C

b

G = 成長速度 G = 核発生速度

kg = 成長定数 kb = 核発生定数

g = 成長次数 b = 核発生次数

∆C = 過飽和度 ∆C = 過飽和度

過飽和度

図1 有機物の晶析における核発生速度と成長速度の関係を簡略化した曲線1

ほとんどの有機物の晶析では、成長次数(g)は1以上2以下、核発生次数(b)は5以上10以下で

す。それによれば過飽和度が高い時、核発生速度は成長速度を上回り、その晶析で生成する結晶は小

さくなります。過飽和度が低ければ逆に成長が核発生を上回り、大きな結晶が生成します。図1に示

した曲線からわかるこの大まかな法則を知っておくことが、結晶粒度を制御するうえで非常に重要で

す。結晶形状の制御も、過飽和度の関数で示される各結晶面の成長速度の大小によって、同じように

考えることができ、すなわち晶析中の過飽和度の制御でどの結晶形状を優先的に成長させるかを制御

できることになります。

2 White Paper

METTLER TOLEDO

White Paper

核発生速度, 成長速度, 結晶サイズ

Page3

溶液中の化合物の溶解度を下げて過飽和状態を生成させる方法としては、冷却または非溶媒添加が一

般的です。生成される過飽和度は、冷却速度もしくは非溶媒の添加速度によって決まります。晶析は

動的なプロセスであり、瞬時に終了させることはできませんので、特にその晶析の成長速度と核発生

速度が遅い場合は、ある程度の時間をかけて過飽和度を生成させれば良いのです。以下の実験例では

過飽和状態を迅速に生成し、晶析による過飽和度の消費が追い付かないことから、非常に大きな過飽

和状態が作り出されています。

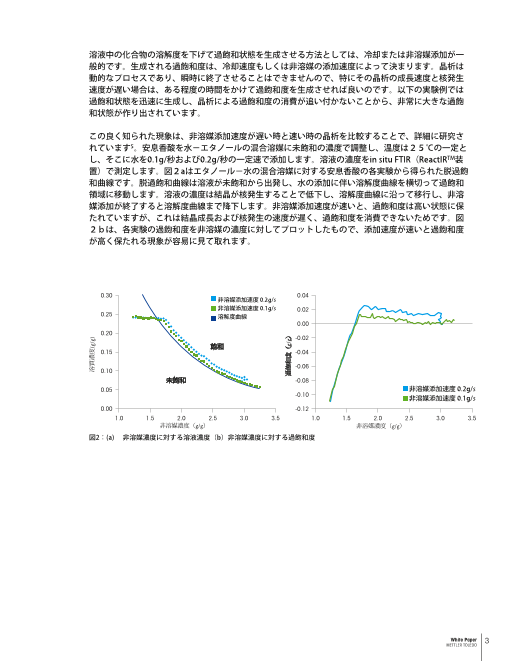

この良く知られた現象は、非溶媒添加速度が遅い時と速い時の晶析を比較することで、詳細に研究さ

れています5。安息香酸を水-エタノールの混合溶媒に未飽和の濃度で調整し、温度は25℃の一定と

し、そこに水を0.1g/秒および0.2g/秒の一定速で添加します。溶液の濃度をin situ FTIR(ReactIRTM装

置)で測定します。図2aはエタノール-水の混合溶媒に対する安息香酸の各実験から得られた脱過飽

和曲線です。脱過飽和曲線は溶液が未飽和から出発し、水の添加に伴い溶解度曲線を横切って過飽和

領域に移動します。溶液の濃度は結晶が核発生することで低下し、溶解度曲線に沿って移行し、非溶

媒添加が終了すると溶解度曲線まで降下します。非溶媒添加速度が速いと、過飽和度は高い状態に保

たれていますが、これは結晶成長および核発生の速度が遅く、過飽和度を消費できないためです。図

2bは、各実験の過飽和度を非溶媒の濃度に対してプロットしたもので、添加速度が速いと過飽和度

が高く保たれる現象が容易に見て取れます。

0.30 非溶媒添加速度 0.2g/s 0.04

非溶媒添加速度 0.1g/s 0.02

0.25 溶解度曲線

0.00

0.20

-0.02

飽和

0.15 -0.04

-0.06

0.10

未飽和 -0.08

0.05 非溶媒添加速度 0.2g/s

-0.10 非溶媒添加速度 0.1g/s

0.00 -0.12

1.0 1.5 2.0 2.5 3.0 3.5 1.0 1.5 2.0 2.5 3.0 3.5

非溶媒濃度(g/g) 非溶媒濃度(g/g)

図2:(a) 非溶媒濃度に対する溶液濃度(b)非溶媒濃度に対する過飽和度

White Paper 3

METTLER TOLEDO

溶質濃度(g/g)

過飽和度(g/g)

Page4

図3aは、FBRM技術(装置名ParticleTrackTM)によってインライン採取した各実験のコード長分布の

測定結果です。非溶媒を速く添加するほど、過飽和度が高くなり、粒子が小さくなっていることがわ

かります。このように操作条件を変更し過飽和度を変えれば、結晶の粒度と形状が変わります。同じ

実験の終点の、コード長分布を採取した時点をPVM技術(装置名ParticleViewTM)で撮影したのが図

3bです。添加速度が遅いと、大きく細長い板状結晶が良好に成長していますが、添加速度が速いと

凝集しやすい小さな針状結晶となっています。このデータから理解していただきたいのは、晶析では

過飽和度を変えれば結晶粒度分布、結晶形状、凝集性を変えることが可能だということ、そして晶析

を支配している過飽和度を知り、制御することの重要性です。

a. b.

100 1 2

微小結晶が多い Mean, Sqr Wt 165.90 89.39

(1 to 1000)

80

60

40

20

大きな結晶は少ない

0

1.0 10.0 100.0 1000.0

Dimension (μm)

図3(a)非溶媒添加晶析の添加速度の違いによる終了時のコード長分布比較 (b)終了時のリアルタイム顕微鏡画像で結

晶の大きさ・形状・凝集状態を比較

以上により図1に示した数式に基づく重要な法則の実例を、有機物の晶析を用いて示しました(図

2と図3)。

大きな結晶を作るには、過飽和度をゆるやかに生成させる

小さな結晶を作るには、過飽和度を急速に生成させる

これらの基本は役立ちますし、科学的には本道であると言えますが、効果的で根拠ある晶析工程開発

および改善はと言えば、単純ではありません。例えば非常に速く過飽和度を生成すると、オイルアウ

トを起こし不純物が抱き込まれたり、望ましくない多形が発生したりします。逆に大きな結晶を得よ

うとすると、犠牲となるのが処理時間であり、つまりとてつもなく遅い冷却や非溶媒添加速度は実務

的に不可能です。この後の章では結晶の粒度分布と形状を制御する、より進歩した手法をご紹介しま

す。

4 White Paper

METTLER TOLEDO

White Paper

Count/s

Page5

2 適切なプロセスパラメータの選択

一般に大きな結晶が望まれることが多いのは、大きな結晶ほうが晶析工程の後にあるろ過や乾燥、

または別工程への移送における挙動が良好となるからです。特に中間工程にある晶析操作では、後

工程のろ過、乾燥が処理時間短縮の鍵となることから、一般的に粒度分布を大きくすることが重視

されます。大きな結晶はろ過しやすく、乾燥しやすいからです。

図1に示した結晶の成長と核発生の支配方程式を研究していくと、結晶スラリーの表面積が非常に重

要な役割を担っていることがわかってきました。実は表面積のファクターは成長定数Kgと核発生定数

Kbに含まれる変数のひとつであり、つまり結晶成長と核発生はスラリー中に存在する結晶の表面積

に依存するのです1。これら数式の導出をさらに検討すると、核発生速度に比べ、成長速度のほうが

表面積への依存度が非常に高いことがわかりました。表面積は晶析工程の設計にとって重要な意味を

持っています。晶析の開始時にスラリー中に存在する結晶の表面積が小さいと、他の速度論的ファク

ターがどうあれ核発生が成長を上回る可能性があります。一方、晶析が進めば表面積が増加するた

め、成長が優位に変わることもあるでしょう。

これらを踏まえて明らかになったのは、晶析の初期において結晶の表面積が小さいうちはごく緩慢に

冷却し、成長を優位に保つ巧妙な手法です。過飽和度は低く保たれ、成長が優位になります。晶析が

進み、表面積が増加したら、冷却速度を上げても成長が優位に保たれ、バッチ時間を短縮することが

できます。この手法は過飽和度の制御と大量の核発生の間で的確なバランスをとり、さらにバッチ時

間が長時間となることを防ぎます。図4は直線的な冷却と非線形の冷却の比較です2。ぜひ知ってい

ただきたいのは、自然冷却(ジャケット温度を最終的に到達させたい温度とし、その中で放置する冷

却)が最悪のやり方であり、そこでは最初の表面積が小さい段階で急激に冷却され、最後のもっと迅

速化できる段階では緩慢に冷却されるということです!

White Paper 5

METTLER TOLEDO

Page6

a 温度 b 成長速度

過飽和度(Δc) 核発生速度

Time Time

c 温度 d 成長速度

過飽和度(Δc) 核発生速度

Time Time

図4 線形および非線形冷却に対する想定される成長と核発生の模式図。図aとbはそれぞれの過飽和度、図bとdはそれぞ

れの成長と核発生を示す。

晶析中の過飽和度を一定に保つための非線形な冷却速度曲線を裏付ける理論は、これまでに何度か論

文となり、過飽和度を一定に保つために温度をフィードバック制御する方法によって高度に検証され

ています。図5に示したのは制御プログラムによって一定の過飽和度となるよう晶析を行った結果で

あり、その温度の曲線は非線形で、最初に緩慢、終了に向けて急速な冷却速度となっています3。こ

の実験では過飽和度はin situ FTIR(ReactIR)で液相の濃度を測定して算出しています。制御は市販の自

動合成機、例えばEasyMaxTMやOptiMaxTMなどを使って実現することができます。過飽和度を低く

保ったそれぞれの実験の結果、期待通り結晶は大きくなり、微小結晶は少なくなりました。図6は

FBRM(ParticleTrack装置)で測定した結果であり、各実験ともsquare weightのメジアン値(針状結

晶の長さが強調される)を見ると粒子の大きさが一定して増加しているのがわかるとともに、冷却速

度が遅いほうがメジアン値が大きくなっています。一方カウント数は冷却速度が遅いと明らかに小さ

く、核発生よりも成長が優勢であったことの証拠と考えられます。

6 White Paper

METTLER TOLEDO

White Paper

Δc, T Δc, T

成長、核発生 成長、核発生

Page7

a 60 8 b 60 8

55 7 55 7

50 6 50 6

45 5 45 5

40 4 40 4

35 3 35 3

30 2 30 2

25 1 25 1

20 0 20 0

0 2 4 6 8 10 12 14 16 18 0 2 4 6 8 10 12 14 16 18

Time (h) Time (h)

温度; 過飽和度(Δc)

図5 過飽和度を設定値(a)2.0(b)1.5となるよう制御した実験の過飽和度と温度の曲線。 リアルタイムな過飽和度測

定にReactIRを使用

a 115 1400 b 115 1400

110 1300 110 1300

105 1200 105 1200

100 1100 100 1100

95 1000 95 1000

90 900 90 900

85 800 85 800

80 700 80 700

75 600 75 600

70 500 70 500

0 2 4 6 8 10 12 14 16 18 0 2 4 6 8 10 12 14 16 18

Time (h) Time (h)

Median Sq. Wt.; カウント数(1~50μm)

図6:過飽和度を設定値(a)2.0(b)1.5となるよう制御した実験のSquare weightのメジアン値と1-50μmカウン

ト数

図5と図6からわかる要点は、過飽和度を低く一定に保つためには、晶析速度が既定するところの非線

形冷却すなわち最初に緩慢で最後に急速な冷却速度が必要であるということです。またこのデータは図

4に示した考え方を裏付けるとともに、晶析工程の開発や改善において所望の結晶粒度分布を安定して

作り出すためには、非線形冷却速度が中心的な役割を演じるのだということを、巧みに理解させてくれ

ます。

この手法に抵抗を感じる点としては、非線形の

冷却や非溶媒添加を製造設備に導入するのは難

しいのではないかということですが、線形の勾

配をいくつか組み合わせることによっても、同

じような結果が得られ、目的は達成できます

(図7)。

非線形冷却曲線

3段階の線形冷却勾配

Time

図7 非線形冷却曲線に近似させた3段階の線形冷却勾配

White Paper 7

METTLER TOLEDO

Temperature Sq. Wt. Median (50 μm to 1000 μm) 温度(°C)

Counts/sec (1 μm to 50 μm) 過飽和度 (C-C*)

Sq. Wt. Median (50 μm to 1000 μm) 温度 (°C)

カウント数/s(1~50μm) 過飽和度(C-C*)

Page8

3 種晶添加によるプロセス一貫性の向上

種晶の量と粒度を決める

前項までに効果的な晶析工程の開発にとって過飽和度の制御がいかに重要かを述べてまいりました。

さて最も簡単な過飽和度の制御手段のひとつが種晶添加であり、種晶とは(a)望ましい過飽和度で晶

析を開始するため、また(b)十分な結晶表面積を存在させることで過飽和度を計画的に消費させるた

め、過飽和溶液に加える少量の結晶のことを言います。

最終的に生成する結晶を定められた大きさにするために役立つのが、種晶の量・粒度を適切にす

ることです。理論的には、結晶が真球で成長のみの晶析システムを仮定した場合、開始時に加え

た結晶の大きさと量に基づき最終的な結晶の大きさを予測する単純なモデルを作ることができま

す。

1%の種晶を加えた晶析を考えてみましょう。ここで1%というのは最終的に生成すべき全結晶量

に対する割合としての1%です。種晶と生成する結晶は同じ密度ですから、重量比は体積比に置き

換えることができ、次に体積比から直径比に換算します(図8)。

3

MassSeed VolumeSeed Diameter= 0.01 = 0.01 Seed = 0.01

MassProduct VolumeProduct DiameterProduct

図8:種晶と最終結晶の粒径の関係をモデル化した単純な式

この単純なモデルに種晶の量と粒径を入力することで最終結晶の粒径を計算することができます。

以下はその例です。

20μmの種晶を1%加えると最終結晶は93μmとなる

20μmの種晶を5%加えると最終結晶は54μmとなる

40μmの種晶を1%加えると最終結晶は185μmとなる

同じ粒径の種晶であれば、種晶量が多いほど小さな結晶ができます。同じ種晶量であれば、種晶

が大きいほど大きな結晶ができます。

8 White Paper

METTLER TOLEDO

White Paper

Page9

この単純なモデルは種晶の大きさと量が最終結晶の粒度分布にどのように影響するかを説明するには

便利ですが、前提としている条件が現実にはほぼありえません。真球の結晶などほとんど存在しない

ばかりか、針状結晶ともなればその大きさを予測するにはかなり複雑なモデルが必要です。また可能

性がゼロではないとはいえ晶析が成長のみで進行することはまれです。ある程度の核発生や摩耗はつ

ねに発生しており、だからこそ効果的な種晶添加晶析の開発が必要となるのです。リアルタイム顕微

鏡を用いると、種晶添加操作に関わる状況を詳しく調べることができますのでその例をご紹介しま

しょう。

a Tseed b Tseed + 2 min

種晶 樹枝状成長

c Tseed + 10 min d Tseed + 20 min

樹枝状成長 ろ過性の悪い状態

Secondary Nucleation

図9 定温での種晶添加におけるリアルタイム顕微鏡(ParticleView装置)画像 (a)種晶添加直後 (b)結晶表面での核発生

(c)樹枝状成長と二次核発生 (d)二峰性となった粒度分布と形状分布

図9は有機物の晶析工程における種晶添加を、リアルタイム顕微鏡を用いて直接観察した結果で

す。種晶を過飽和溶液に加えると(図9a)、種晶の結晶表面に核発生していることがわかります

(図9b)。時間がたつにつれて小さな結晶の「枝」が種晶から直角に成長することによる樹枝状成

長が起きています(図9c)。30分後には結晶の粒度分布および形状分布に二峰性が見られ、これに

より晶析後のろ過や乾燥が困難になることが予想されます(図9d)。

White Paper 9

METTLER TOLEDO

Page10

リアルタイム顕微鏡を用いると、種晶の挙動を直接観察できますので、迅速に対策を練ることができ

ます。この例ではろ過性が悪い原因が、ただちに種晶上での樹枝状成長のせいであるとわかりまし

た。この例で樹枝状成長が起きたのは、種晶を成長のための表面積を増やすという目的で乾式粉砕し

てから過飽和溶液に添加していたためでした。粉砕によって荒れた表面が、結晶の樹枝状成長の場と

なってしまったのです。

以上のように種晶添加前後の詳細な解析は、最終結晶を良好かつ再現性良く生成するための必須事項

です。

種晶の添加温度を決める

種晶添加にあたっての重要事項をもう一つ、それは種晶の調整や保管時に結晶が互いに付着し凝集体

となっている可能性を考慮することです。種晶を添加した後に定温でのホールド時間が必要となるの

は、種結晶を完全に分散させ、結晶の表面積を完全に利用可能とするためです。またそのホールド時

間中に結晶が成長することにより、さらに表面積が増大し結晶が成長しやすくなるという効果もあり

ます。図11に種晶が完全に分散するまで4時間かかる様子をParticleTrackのプロセストレンドで観

察した例を示しました。プロセスの一貫性と製品品質を確保するためには、前述した項目の他にも、

この例のように種晶添加操作前後の重要なプロセス変数を注意深く特性評価することが肝要であるこ

とがわかります4。

種晶添加温度19℃(微小結晶が多い)

種晶添加温度25℃

種晶添加温度33℃(微小結晶は少ない)

Time (min)

図10 種晶添加温度19℃、25℃、33℃とした3回の晶析のカウント数の時間変化

10 White Paper

METTLER TOLEDO

White Paper

粒子カウント数(0~10μm)

Page11

さらに種晶添加を未飽和状態で行っていないかの確認、つまり種晶が溶けてParticleTrackでのカウン

ト数が無くなっていないかを確認することが重要です。同様に種晶添加時にすでに晶析が始まってい

ないかどうかの確認も重要であり、すなわちそのような種晶添加に効果は無く、追加で少量の結晶を

加えたところで晶析を進行させる効果的な表面積を提供することにはなりませんし、また晶析を開始

する温度を制御するという目的においてもその種晶添加は無意味です。

種晶を確実に分散する

種晶添加にあたっての重要事項をもう一つ、それは種晶の調整や保管時に結晶が互いに付着しあって

凝集体を作るという可能性です。種晶を添加した後に定温でのホールド時間が必要となるのは、種結

晶を完全に分散させ、結晶の表面積を完全に利用可能とするためです。またそのホールド時間中に結

晶が成長することにより、さらに表面積が増大し結晶が成長しやすくなるという効果もあります。図

11に種晶が完全に分散するまで4時間かかる様子をParticleTrackのプロセストレンドで観察した例

を示しました。プロセスの一貫性と製品品質を確保するためには、前述した項目の他にも、この例の

ように種晶添加操作前後の重要なプロセス変数を注意深く特性評価することが肝要であることがわか

ります4。

カウント数(1~50μm)

カウント数(50~1000μm)

平均コード長

Time (hrs)

図11 種晶の分散の観測において、カウント数(1~50μm)が増えると同時に、平均コード長とカウント数(50~

1000μm)が減少している。この生産スケールの回分式装置では種晶が完全に分散するまでに4時間を要した

White Paper 11

METTLER TOLEDO

粒子カウント数

Page12

4 晶析における撹拌の影響

過飽和度と非溶媒添加

晶析槽の大きさまたは撹拌条件の変更は、その晶析工程の速度論と最終結晶の粒度に直接影響しま

す。ヒートトランスファーとマストランスファーの効果は冷却晶析にとっても非溶媒添加晶析にとっ

ても必ず考慮すべき問題であり、それぞれ温度と濃度の槽内における勾配が発生し、晶析を支配する

過飽和度が不均一になっている可能性があります。冷却晶析においては晶析槽の壁面に沿って、また

非溶媒添加晶析(反応晶析も同様)においては非溶媒を添加している箇所に非常に高い過飽和度の場

が生じます。大スケールの晶析槽の一部に過飽和度が高い場ができると、そこでだけ核発生速度と成

長速度が速くなり、結果として最終結晶の粒度分布が撹拌性の良い実験室での結果とはかけはなれて

しまうことがあります。図12は同じ晶析を500mlから2Lに変えた時に、予期せぬ核発生が起きた

様子をParticleTrackで観測した結果です。また最終的に生成した微小結晶も2Lのほうがかなり多く

なっています。

微小結晶に差 二回の二次核発生

2Lでの微小カウント数

500mlでの微小カウント数

Time (hrs)

図12: 同一の晶析を500mlおよび2Lリットルで行い、ParticleTrackで測定した微小カウント数で比較

12 White Paper

METTLER TOLEDO

White Paper

粒子カウント数(0~50μm)

Page13

図13は過飽和度の局地的な蓄積の影響を示すために、種晶添加無しの非溶媒晶析で、核発生時間の

再現性を比較した実験です。まず非溶媒を壁面に近い液面上から添加した時、特に添加速度を速くす

ると核発生時間が著しくばらつき、三回の実験から得た変動幅は三倍となっています5。また、この

添加位置では核発生時間が早く、非溶媒濃度が低いうちに核発生しています。このような二つの問題

が起きたのは、非溶媒を壁面近くに添加すると、晶析槽の撹拌による非溶媒の取り込みが悪く、添加

場所に過飽和度が蓄積されたのが原因です。

ここまで大きく再現性に違いが出た原因は、非溶媒がどのように槽内に取り込まれるかに由来しま

す。図14は、図13の反応槽および添加位置に対するトレーサー実験ビデオから得た計算流体力学

(CFD)の画像です。非溶媒を壁面に近い位置から液面に向かって添加すると、添加溶液は槽内の溶

液に取り込まれにくいことがわかります。トレーサーは壁面の添加位置にとどまっており、最初の1

秒間は非溶媒がまったく取り込まれていません。一方、非溶媒を攪拌羽の近くに加えた時の隣接ト

レーサーCFD画像によれば、即座に取り込まれていることがわかります。このような晶析法では、非

溶媒の取り込まれ方の違い、また反応器内での過飽和度の均一性の違いが、核発生状況と晶析工程そ

のものの一貫性の違いとなります5。

a b 0.4 中央添加

ReactIRプローブ 壁面添加

Ø 16 mm

0.3

a1 a2

温度プローブ, 0.2

Ø 6 mm

撹拌シャフト, 0.1

Ø 8 mm

ParticleTrackプ 0.0

ローブ, Ø 8 mm

-0.1

0.0 0.1 0.2 0.3 0.4 0.5

反応器直径 = 75 mm 添加速度(水g/s)

図13 (a)反応器模式図 (a1)撹拌羽近傍の添加位置 (a2)壁面の添加位置

(b)核発生を誘発するまでに要した非溶媒量の添加速度による違い

White Paper 13

METTLER TOLEDO

液面高さ = 46 mm

MSZW(水g/エタノールg)

Page14

a b

a b

a b

図14 CFDトレーサー実験による非溶媒取り込みの可視化(500 mLの晶析装置、撹拌速度325 rpm、経過時間0.1秒、0.5秒、1

秒) (a)壁面添加(b)中央添加

14 White Paper

METTLER TOLEDO

White Paper

Page15

撹拌による結晶の破砕と摩耗

マストランスファー効果に加えて、晶析槽のせん断速度は破砕という形で結晶に物理的な作用を及

ぼします6。結晶の破砕には系内の固形分濃度と、せん断速度が関係します。スケールと撹拌条件の

変更で、晶析槽内での固形分濃度とせん断速度の高い場所と低い場所の違いが顕著になることがあ

り、晶析工程のスケールが上がるにつれ、多かれ少なかれ破砕は起きます。図15は撹拌強度を三

段階に変えた連続晶析プロセスにおいて、FBRM技術(ParticleTrack装置)でコード長分布を採取し

た結果です。撹拌およびそれに伴うせん断速度が増加するにつれ、分布は左にシフトし、微小結晶

のカウント数が増加し、結晶の破砕が起きていることがわかります。このような挙動は周知のこと

ですが、スケールアップにおいて撹拌強度を一定に保つことはできないため、スケールの変更に伴

う破砕の予測は極めて難しいものとなっています。図16はスケールアップファクターである所要動

力の違いによる、摩耗の発生速度をFBRMを用いて比較したデータです。このような関係がわかっ

てはじめて、スケールと撹拌の、結晶破砕に対する影響が予測可能となります。

2.E+09 結晶数の増加

1.E+09

1.E+09

1.E+09

8.E+08

初期の分布

6.E+08

300 rpm

4.E+08 大きさの減少 400 rpm

2.E+08 500 rpm

0.E+00

1 10 100 1000

結晶サイズ(μm)

図15:連続晶析工程の異なる撹拌強度におけるコード長分布6

3.0E-03

2.5E-03

2.0E-03

1.5E-03

1.0E-03

5.0E-04

0.0E+00

0.01 0.10 1.00

所要動力(W.kg-1)

図16:所要動力に対する結晶の摩耗速度で、スケールごとの摩耗を予測6

White Paper 15

METTLER TOLEDO

総摩耗速度[s-1] 粒子カウント数[m4]

Page16

5 晶析後の結晶粒度制御法

晶析工程が完了した後にも、湿式粉砕によって結晶の粒度と形状分布を改変することは可能です。一

般的には結晶スラリーを高せん断湿式粉砕にかけ、結晶粒度を小さくし結晶数を増やします。晶析中

には結晶成長が支配的であり、晶析で微小結晶を作ることが不可能な場合に有効な方法と言えるで

しょう。湿式粉砕での課題は晶析で生成した結晶粒度にばらつきがあっても、粉砕による結晶粒度分

布を常に一定に保つ方策です。また粉砕が複数回に及ぶのも避けたいもので、それは高せん断湿式粉

砕では大きな熱がかかるため、結晶の溶解で収率が下がることや、多形転移のような不純物が形成さ

れることがあるからです。

湿式粉砕のモニタリングにインライン式の粒子特性評価装置が好適なのは、湿式粉砕プロセスからサ

ンプリングするには時間がかかり、さらにオフライン分析の遅延時間のうちにプロセスが進んでしま

うからです。図17に湿式粉砕工程における微小結晶のカウント数と平均コード長の時間変化を示し

ました。10~40μmのカウント数は、非線形に増加し、それと対称的に平均コード長が増加してい

ます。一方、微小なカウント数(0~10μm)は直線的に増加しており、これは摩耗によるものと考

えられます。図18に示したリアルタイム顕微鏡画像からは湿式粉砕の前後で粒度と形状がどのよう

に変化しているかを見て取ることができ、特に非常に小さい結晶の破片が湿式粉砕の後に出現してい

るのがわかります。湿式粉砕工程はたいていこのように複雑であり、常に最短の時間で目標とする粒

度仕様に到達するよう、粉砕条件を最適化する努力が必要となります。

平均コード長

カウント数(0~10μm)

カウント数(10~40μm)

Time (min)

図17 湿式粉砕工程における平均コード長とカウント数(0~10μmおよび10~40μm)の時間変化

16 White Paper

METTLER TOLEDO

White Paper

カウント数、平均コード長

Page17

粉砕開始時 粉砕終了時

図18 湿式粉砕工程における粉砕開始時と終了時のリアルタイム顕微鏡画像

6 まとめ

晶析工程の開発や工程改善において結晶粒度を制御することは、製品の品質だけでなく工程のコス

トにも大きく作用します。最も適した冷却速度または非溶媒添加速度をデータに基づいて決定し、過

飽和度を綿密に制御することは、目標とする結晶粒度分布を一貫して製造するための基礎となりま

す。また非線形冷却、すなわち初期に緩慢に、終了に向かって急速に冷却する手法も検討に値する戦

略です。

種晶添加を核発生のタイミングを制御し、過飽和度を目標値に保つ方法として紹介しましたが、特に

核発生速度が速い時や準安定域幅が狭い時には、正しい種晶添加条件を決定するにあたって細心の注

意が必要です。

攪拌は、特に非溶媒添加晶析のスケールアップにおける最大の懸案事項であり、晶析スケールごとの

攪拌性について十分に調査し開発を進めることが必要です。

晶析後の湿式粉砕は晶析で小さな結晶を作ることが難しい場合に、結晶粒度を制御する重要な方法と

なります。

最後にすべての例に共通しているのは、インライン粒子特性評価と溶液濃度測定の重要性であり、こ

れらはプロセスの理解を進め、プロセス条件がどのように晶析に影響するのかをリアルタイムに明ら

かにしてくれます。このような技術を用いてプロセス開発・スケールアップ・製造のすべての段階で

賢明な判断を可能とすることが、製品の品質向上とコスト削減につながります。

White Paper 17

METTLER TOLEDO

Page18

7 資料A : FBRM®法のParticleTrack

(Focused Beam Reflectance Measurement, 収束ビーム反射測定)

最適化のためのリアルタイム測定法 - ParticleTrackは非常に高精度、高感度な技術であり、粒子サ

イズ、粒子形状、粒子数の変化を追跡します。検出範囲は0.5~2000μmと広く、粒子の形成挙動を

リアルタイムに測定できるために、プロセスの制御と最適化に用いられます。また、高濃度なサンプ

ル(70%やそれ以上)や、不透明な懸濁液でも、サンプリングやサンプル調整が不要です。

www.mt.com/ParticleTrack

図c.コード長分布

レーザー光源

反射したレーザー光

光学系

1 2 3 4

図b

図a 図d.統計値のトレンド

グラフ

サファイアウィンドウ

ParticleTrackの原理

ParticleTrackプローブを溶液や流動する高濃度ス 端までの直線距離と定義されます。通常1秒毎

ラリー・液滴・エマルション、または流動層に に数千のコード長が個々に測定され、コード長

直接差し込みます。収束されたレーザーが、接 分布(Chord Length Distribution:CLD)が形

液部であるサファイアウィンドウの表面で収束 成されます(図c)。CLD は粒子全体の指紋であ

させられます(図a)。拡大図はレーザー光が粒 り、そこから得られる統計値を用い、粒子のサ

子の集合体で後方散乱され、プローブに戻る仕 イズや個数の変化をリアルタイムでモニタリン

組みを示しています(図b)。後方散乱光のパル グすることができます(図d)。

スはプローブで捕捉され、コード長に変換され

ます。コード長とはスキャン速度(レーザー光 従来の粒子分析技術とは異なり、ParticleTrackは

の移動速度)とパルス幅(時間)を掛けたもの 粒子の形状を仮定しません。よってこの原理によ

です。一つのコード長(測定された粒子のサイ る測定値は、粒子のサイズ・形状・個数の変化を

ズ)とは粒子や粒子集合体の、ある一端から一 直接表す測定値として利用できます。

18 White Paper

METTLER TOLEDO

White Paper

Page19

資料 B:PVM法のParticleView

(Particle and Vision Microscope,粒子画像顕微鏡)

PVM技術によるParticleView V19は粒子とそれに関わるメカニズムをリアルタイムに可視化す

るプローブ型装置です。様々な条件下でのプロセスにおいて、サンプリングやオフラインでの

マニュアル分析を経ずに、高解像度な画像を連続撮影できます。また粒度と濃度の変化を感度

良くとらえる数値化トレンドを算出し、各時点の画像を自動的に組み合わせることで、実験の

全てを総合的に、簡単かつ信頼性高く理解できます。

www.mt.com/ParticleView

光源

カメラ

PVM光学系

プロセス内の粒子

サファイアウィンドウ

ParticleViewの原理

ParticleViewは高解像度のカメラ

と内蔵光源で、暗い高濃度スラ

リーやエマルション中でも高品

質の画像を採取します。キャリ

ブレーションは不要なので、

データ解析が容易であり、結 200 µm

晶・粒子・液滴の挙動に関する

重要な知見を即座に得ることが

できます。

左:ParticleViewインライン画像 右:オフライン顕微鏡

White Paper 19

METTLER TOLEDO

Page20

8 参考文献

1. J. Nývlt (1968)

Kinetics of Nucleation in Solutions. Journal of Crystal Growth, 3 – 4, 377 – 383.

2. P. Barrett, B. Smith, J. Worlitschek, V. Bracken, B. O’Sullivan, and D. O’Grady (2005)

A Review of the Use of Process Analytical Technology for the Understanding and Optimization of Production Batch

Crystallization Processes. Organic Process Research & Development, 9(3), 348 – 355.

http://doi.org/10.1021/op049783p

3. V. Liotta and V. Sabesan (2004)

Monitoring and Feedback Control of Supersaturation Using ATR-FTIR to Produce an Active Pharmaceutical

Ingredient of a Desired Crystal Size. Organic Process Research & Development, 8(3), 488 – 494.

Copyright (2004) American Chemical Society

4. E.L. Paul, H. Tung, and M. Midler (2005)

Organic Crystallization Processes. Powder Technology, 150, 133 – 143.

http://doi.org/10.1016/j.powtec.2004.11.040

5. D. O’Grady, M. Barrett, E. Casey, and Ã, B. G. (2007)

The Effect of Mixing on the Metastable Zone Width and Nucleation Kinetics in the Anti-solvent Crystallization of

Benzoic Acid. Chemical Engineering Research and Design, 85, 945 – 952.

http://doi.org/10.1205/cherd06207

6. E. Kougoulos, A.G. Jones, and M.W. Wood-Kaczmar (2005)

Estimation of Crystallization Kinetics for an Organic Fine Chemical Using a Modified Continuous Cooling Mixed

Suspension Mixed Product Removal (MSMPR) Crystallizer, Journal of Crystal Growth, Volume 273, Issues 3 – 4,

3 January 2005, Pages 520 – 528.

ホワイトペーパー:効果的な晶析プロセス開発-

晶析と沈殿の指針(日本語版)

このホワイトペーパーでは晶析の基礎に触れるとともに、高品質な晶

析工程を設計するための指針をまとめました。産業界と学会からの事

例と参考文献に基づき、溶解度・過飽和度・晶析速度論といった晶析

の重要な項目について解説します。さらに晶析工程を効果的に開発す

るにあたって、溶解度・過飽和度・晶析速度を利用し、情報に基づい

た意思決定を行った事例を複数ご紹介しています。

ダウンロードはこちらから www.mt.com/wp-crystallization-pd

Mettler-Toledo AutoChem, Inc. www.mt.com/crystallization

7075 Samuel Morse Drive For more information

Columbia, MD 21046 USA

Telephone +1 410 910 8500

Fax +1 410 910 8600

Email autochem@mt.com

Internet www.mt.com/autochem

Subject to technical changes

© 07/2015 Mettler-Toledo AutoChem, Inc.

White Paper