1/14ページ

ダウンロード(2.2Mb)

サンプルの計量時にあり得るエラー源を検討して、プロセスを改善することによりエラーを回避する方法を考察します。

本ホワイトペーパーではサンプルの計量時にあり得るエラー源を検討して、プロセスを改善することによりエラーを回避する方法を考察します。このようなアプローチを採用することで、ラボはエラー源を削減でき、データの整合性と品質を改善し、同時にビジネス効率が向上します。さらに、エラーを無くすことで規格外(OOS)の結果が低減し、ラボでの調査にかける時間と労力が削減されます。

このカタログについて

| ドキュメント名 | 計量プロセスにおける未知のエラー源 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

計量プロセスにおける

未知のエラー源

このホワイトペーパーをお読みいただく前に

一般的な GxP 規制環境下または食品&飲料関連ラボでのサンプル計量において、何が

エラーとなりうるでしょうか?このホワイトペーパーではサンプルの計量時にあり得るエ

ラー源を検討して、プロセスを改善することによりエラーを回避する方法を考察します。

このようなアプローチを採用することで、ラボはエラー源を削減でき、データの整合性

と品質を改善し、同時にビジネス効率が向上します。さらに、エラーを無くすことで規格

外(OOS)の結果が低減し、ラボでの調査にかける時間と労力が削減されます。

目次

対象とする読者 2

このホワイトペーパーの意義 2

現在のプロセスフロー 2

プロセスフロー図式の説明 2

計量プロセスの概要 2

プロセス 1:手作業による計量および記録 3

手動プロセスおよび複数の転記エラーのチェック 4

未来のプロセスフロー 5

プロセス 2:天びんにプリンタが接続された計量 5

プロセス改善 6

プロセスにおける不利な点 7

プロセス 3:LabXサーバソフトウェアを用いた計量 7

電子プロセスの利点 8

バーコード化で手作業によるデータ入力を削減 8

3 種類の作業の比較と要約 8

電子プロセスの検証 11

RFID( 無線周波識別)搭載分析天びん 11

RFID を使ったピペット校正 11

RFID と滴定 12

まとめ 13

参照文献 14

White Paper

Page2

対象とする読者

本ホワイトペーパーは、規制環境下にあるヘルスケア、食品、飲料業界の、ラボに勤務している分析科学者

および品質保証専門家向けに作成されました。

このホワイトペーパーの意義

分析天びんは規制、非規制ラボで行われるほぼすべての定量分析の要となるものです。正確な計量とデー

タの整合性は、分析標準液の作成、および分析や溶液、緩衝液、HPLC 移動フェーズ作成のための分注サン

プルの採取において不可欠です。このプロセスでのエラーは、データの整合性および製品品質に多大な影響

を与えます。本ホワイトペーパーの目的は、一部の頻発するエラーを回避し、計量業務の時間を短縮させる

方法を説明することです。

現在のプロセスフロー

本セクションでは、分析天びんの一般的な計量作業における使用法を考察して、潜在的なエラーや問題の

発生する点に着目します。

まず、現在一般的に使用されている機器、ツールやプロセスを見てみましょう。

ここで説明されるプロセスは、標準物質の一定量を計量し、メスフラスコに移し、溶解し、一定の容積に仕

上げるという、分析標準溶液の調製についてです。これは量的分析を行うラボにおける、一般的な分析天び

んの使用法です。

これには、プロセスの実行法によって、以下の一部の機器を使用します:

• 分析天びん: 感熱式プリンタつき、またはなし

• ラボノート: 作業の記録と結果の要約用

• 電卓またはスプレッドシート: たとえば標準物質の濃度の計算のために使用

• プロセスを自動化し、結果を直接アプリケーションデータベースに記録するために使用される LabX ラボソ

フトウェア。ソフトウェアは天びんの操作ターミナルで操作でき、作業はソフトウェアの監査証跡によって追

跡されます。最後に、レポートは電子署名され、必要な場合にはプリントアウトする選択肢があります。

プロセスフロー図式の説明

本ホワイトペーパーの図 1~3 は、各ツールによる作業プロセスを示した図です。各レーンでは各項目の作業

が示されています。例えば分析天びん、スプレッドシート、LabX、ラボノートなどにおける作業です。例えば、

外部分銅の計量、天びんの風袋引きなどの作業が示されています。プロセスが 1 つのレーンからもう 1 つ

のレーンに移動している場合には、プロセスの 2 つの部分の相互作用が起きていることを意味します。例え

ば、天びんでサンプルを計量し、表示された計量値をラボノートに記録するなど。プロセスは図の上から始

まり、下で終わります。

計量プロセスの概要

本ホワイトペーパーで説明する 3 つのプロセスは、分析用標準液調製のプロセスです。これらのプロセスで

2 White Paper

METTLER TOLEDO

White Paper Error Sources

Page3

は、全て標準液の名目濃度の調製に関する標準の操作手順または作業指示の存在を前提にしているので、

計量する標準物質の量が既知であると想定されています。この指示においては、一般的に計量する量が一

定の好ましい範囲内である必要性が説明されています。標準物質の重量が判明すると、オペレーターが溶

液の名目濃度とは異なる実際の濃度を計算します。

何も指示が存在しなかった場合には、オペレーターは第一の原理から標準液を調製する必要があります。

この場合には、計量する標準物質の量、およびその物質を溶解する容量を決定するため追加の計算手順が

必要となります。この手順は 3 つのプロセスフローには含まれていませんが、表 1 が示すよりも更に時間が

かかります。

プロセスの説明には、標準物質を計量する容器の説明もあります。これは個別のラボの作業習慣によって

異なりますが、計量ボート、または直接メスフラスコに入れることもあります。

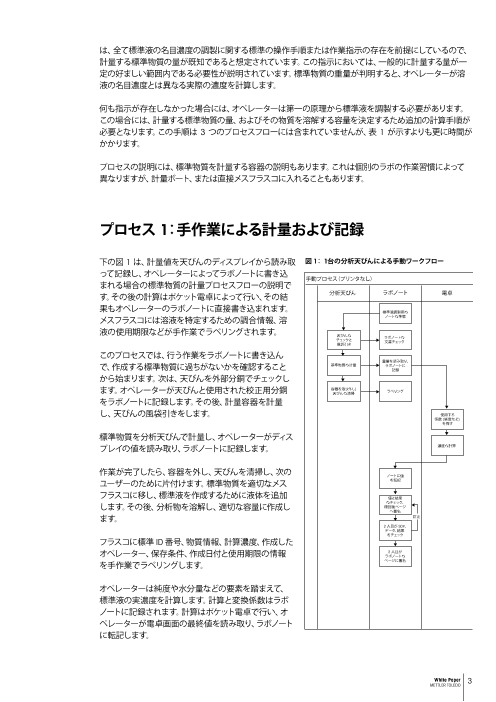

プロセス 1:手作業による計量および記録

下の図 1 は、計量値を天びんのディスプレイから読み取 図 1: 1台の分析天びんによる手動ワークフロー

って記録し、オペレーターによってラボノートに書き込 手動プロセス(プリンタなし)

まれる場合の標準物質の計量プロセスフローの説明で

す。その後の計算はポケット電卓によって行い、その結 分析天びん ラボノート 電卓

果もオペレーターのラボノートに直接書き込まれます。 標準液調製用の

メスフラスコには溶液を特定するための調合情報、溶 ノートの準備

液の使用期限などが手作業でラベリングされます。 天びんの

チェックと ラボノートの

風袋引き 文書チェック

このプロセスでは、行う作業をラボノートに書き込ん

重量を読み取り、

で、作成する標準物質に過ちがないかを確認すること 基準物質の計量 ラボノートに記録

から始まります。次は、天びんを外部分銅でチェックし

ます。オペレーターが天びんと使用された校正用分銅 容器を取り外し]天びんの清掃 ラベリング

をラボノートに記録します。その後、計量容器を計量

し、天びんの風袋引きをします。 使用する

係数 (純度など)

を探す

標準物質を分析天びんで計量し、オペレーターがディス

プレイの値を読み取り、ラボノートに記録します。 濃度の計算

作業が完了したら、容器を外し、天びんを清掃し、次の ノートに値

ユーザーのために片付けます。標準物質を適切なメス を転記

フラスコに移し、標準液を作成するために液体を追加 値と結果

します。その後、分析物を溶解し、適切な容量に作成し のチェック、確認後ページへ署名

ます。 訂正

2 人目が SOP、

データ、結果

をチェック

フラスコに標準 ID 番号、物質情報、計算濃度、作成した

オペレーター、保存条件、作成日付と使用期限の情報 2 人目がラボノートの

ページに署名

を手作業でラベリングします。

オペレーターは純度や水分量などの要素を踏まえて、

標準液の実濃度を計算します。計算と変換係数はラボ

ノートに記録されます。計算はポケット電卓で行い、オ

ペレーターが電卓画面の最終値を読み取り、ラボノート

に転記します。

White Paper 3

METTLER TOLEDO

Page4

オペレーターがデータと結果を確認し、必要に応じて手で計算を繰り返し、正確の場合にはラボノートの関

連ページに署名します。

手順や指示に相違があった場合には、オペレーターはラボノートにその旨を記録します。

2人目のオペレーターがデータと手順をレビューし、データの正確性を確認できた場合、署名し作業を承認し

ます。修正する点があった場合には、最初のオペレーターがその修正を行い、承認のために提出します。

手動プロセスおよび複数の転記エラーのチェック

図 1 を見て分かるように、全体のプロセスが手作業です。

• 手作業のデータ記録

• ポケット電卓による手動でのデータ計算

• 手作業のデータチェック

プロセスが手動のため、作業が退屈になり、エラーが発生しやすくなります。エラーの起こりやすい点を詳細

に見ていきましょう。

データの転記および転記のチェックはエラーが発生しやすい:品質基準(例えば ISO 17025)および製薬業

界の規制では、作業を行う際に 4 つの目の原理を使用しています:1 人が作業を行い、もう 1 人、外部の人

がその作業をチェックします。この原理は、2 つの目よりも 4 つの目の方がいいというアイデアに基づいてい

ます。しかし、人間がプロセスを行っている以上は、エラーが発生しやすいものです。そのため、この手動で

のプロセスは完璧ではないし、手書きによるエラーはチェックする 2 人目の人が見逃す可能性もあります。

特に他にもやらなければならない作業があって、プレッシャーがかかっている場合にはエラーが発生しやす

くなります。

データの監査証跡がない:基本的には紙の監査証跡はありません。このプロセスは作業を行うオペレータ

ーが天びんおよび電卓の値を正確に記録し、エラーなしでその結果をラボノートに転記できることに依存し

ています。唯一再現できる作業は、電卓にデータを入力して、再度計算を行うことだけです。残念ながら、プ

ロセスが人間によって実施されている以上、たとえ高度な訓練を受けた人間であっても、エラーが発生する

ことがあります。人間が確認し記録したと思ったものは、天びんや電卓に表示された実際の値とは一致しな

いこともあります。2人目のオペレーターは天びんの計量値を自分で確認できないので、このプロセスには大

きな盲点があります。

GxP の規制要件を満たせない:GxP の規制に準拠する必要のあるラボでは、2 人目がチェックできる記録

または文書化された証拠を用意し、監査に提出できることが重要です。図 1 で説明した作業方法では FDA

の査察官にとっては、以下の警告書でも分かるように承認できないものです。

貴社は貴社のラボ記録において、既定の仕様や基準 (21 CFR 211.194(a)) への準拠を確保するために必要

な、すべての試験についての完全なデータが含まれることを保証することに失敗しました。例えば、貴社

は 2012 年 7 月 18 日に実施された(中略)および(中略)タブレットバッチの HPLC アッセイのためのサ

ンプル溶液およびサンプル重量に関する生データを保管していませんでした。

FDA 警告書、2013 年 5 月。

最も重要な問題は、天びんの結果を実証できないことです。オペレーターが適当なものを書いて、作業をし

たと勝手に言うこともできます。20 年前に FDA は査察官に対して、分析天びんの計量結果や標準液の作成

を検証するときにこう指示しました:

4 White Paper

METTLER TOLEDO

White Paper Error Sources

Page5

ラボのログ、ワークシート、またはその他の計量値、希釈物、器具の状態、計算などの生データをしっか

りと調査すること。生データが欠けていたり、記録が書き直されたり、修正液でエラーが隠されたりして

いないかを確認すること。結果を説明なく書き換えてはならない。修正されたデータを相互参照し、検証

すること。[参照資料 1]

完全かつ正確な文書化を保証するため、標準液調製の記録を検査すること。どの会社でも、「正確かつ

一貫して」マイクログラムまで計量することは困難です。従って、そこまで細かい程度の標準化があった場

合には、懐疑の目で調査する必要があります。[参照資料 2]

従って、GxP の規制に準拠し、査察官の厳しい質問を避けるためには、規制対象のラボの天びんにプリンタ

を接続し、分析中の標準物質およびサンプルの計量値を記録する必要があります。規制コンプライアンス、

ラボ効率の観点からこのアプローチの利点については次のセクションでみていきます。

未来のプロセスフロー

エラー源を無くすためには、プロセスを自動化する必要があります。このホワイトペーパーでは 2 つの選択

肢に言及します。

1. 分析天びんに接続された感熱式プリンタを使用します。他の使用する品目は前のセクションと同様です。

依然としてプロセスは手動になりますが、2人目が独立してチェックできる記録が存在します。感熱式プ

リンタは感熱式ラベルと普通の紙ラベルでも印字できます。感熱紙の利点は高い安定性と、可塑剤、油

と水への高耐性にあります。紙より頑丈で、保管期間は 25 年間に及びます。さらにプリンタは速く、静か

で、紙プリンタと違って埃が発生しないので、必要な場合には清浄環境でも使用できます

2. LabXを使用して、手動プロセスを電子化します。アプリケーションは標準物質や必要な計算をするように

設定します。コンプライアンスに役立てるために、すべてのユーザーの行動は監査証跡に記録され、オペ

レーターおよび 2 人目の人はその結果を確認し、承認するために電子署名を使用します。これにより、プ

ロセスが完全に電子化し、データが 1 ヵ所に保管されます。

プロセス 2:天びんにプリンタが接続された計量

図 2 におけるこのプロセスでは、主な変更点は感熱式プリンタに接続して、プリンタから同時に結果を記録

することができ、ポケット電卓は検証済みスプレッドシートに代わることです。これによりプロセスの効率が

上がりますが、より重要な点はプロセス 1 よりもエラーが発生しにくい点です。更に規制準拠や品質管理の

ための文書証跡があります。

第 1 のプロセスと同様に、ラボノートに行った作業を記録し、正しい標準物質を選択します。

次は、天びんが点検され、計量容器を計量し、風袋引きします。この値は作業の日付、時間と一緒にプリン

トアウトされます。

その後、標準物質は分析天びんで計量され、計量値はプリントアウトに記録されます。プリンタを追加する

ことで、オペレーターがラボノートでその情報を記録する必要がなくなります。

White Paper 5

METTLER TOLEDO

Page6

作業が完了したら、容器を外し、天びんを清掃し、次のユ 図 2: プリンタに接続されている分析天びんにおける

ーザーのために片付けます。標準物質を適切なメスフラス 部門間プロセスワークフロー

コに移し、標準液が作成されます。天びんは標準液用にす 手動プロセス(プリンタあり)

べての品質および規制情報を含めたラベルを印字するこ 分析天びん+ ラボノート スプレッドシート

とができ、オペレーターが手動でこの作業を行う必要がな プリンタ

くなります。 標準液

調製用の

ノートの準備

天びんのプリントアウトを外して、オペレーターが標準物質 天びんと風袋引き

の実重量と純度や塩から塩基への変換などの修正係数を プリンタで計量値を記録

スプレッドシートに入力して、自動的に標準液の濃度を計 基準物質の計量

算します。その後スプレッドシートがプリントアウトされ、オ プリンタで計量値を記録

ペレーターが天びんとスプレッドシートのプリントアウトを

容器の取り外しと

ラボノートに貼り付けます。 天びんの清掃 ラベリング

重量を

オペレーターがデータおよび結果をチェックします。2 枚の プリントアウトを取り外す スプレッドシートに入力

プリントアウトですべてのデータが確認できますので、この

使用する係数

チェックはプロセス 1 のチェックよりも徹底しています。ス (純度など) を決め、スプレッドシート

への入力

プレッドシートは検証済みなので、計算を繰り返したり、検

証したりする必要はありません。データをチェックし、デー 補正係数を使用した濃度の計算

タが正確だと分かったら、オペレーターがラボノートの関

連ページに署名します。

プリントアウトの

ノートへの貼り付け

2人目によるレビューは、追跡できる完全なデータ証跡が 値と結果の

あり、手順およびデータに間違いがないかを確認できるの チェックとページへの署名

で、より信頼できるものとなっています。レビュー担当者が 訂正2 人目が SOP、

ラボノートに署名します。手動計算がありませんので、 人 データ、結果 2 をチェック

目のチェックは前のプロセスよりも速くなります。

2 人目がラボの

ノートのページ

に署名

プロセス改善

図 2 で分かるように、図1で表示した手動プロセスよりもいくつかの改善点があるのは明白です。

データの整合性:このプロセスでは生成されたデータの整合性が改善されました。元の計量結果は日付・

時間とオペレーター名とともに、天びんのプリントアウトで確認できます。

紙の監査証跡:データの整合性の改善により、元の結果は天びんのプリントアウトからスプレッドシートま

で追跡でき、標準液濃度の計算の監査証跡が完全なものになります。

エラーの削減:天びんや電卓の値の転記エラーが天びんプリンタの使用によって無くなりました。

プロセス速度の改善:オペレーターやレビュー担当者による手計算が無くなったので、スプレッドシートの

使用によってこの手順が高速化しました。データの完全な監査証跡がありますので、2人目によるデータのレ

ビューがより速く、有意義になります。

プロセスは規制要件を満たす:天びんプリンタの使用によってデータの品質を改善し、標準物質の計量から

溶液濃度の計算までのデータ監査証跡を可能にします。これにより、規制対象のラボは GxP の要件に応え

て [参照資料 1、2]、前セクションで見たような警告書を回避することができます。

6 White Paper

METTLER TOLEDO

White Paper Error Sources

Page7

プロセスにおける不利な点

改善した点があるにも関わらず、まだエラーが発生し得る手順があり、更なる最適化が可能です。

スプレッドシートへの手動でのデータ入力:天びんの結果および変換係数はスプレッドシートに入力する

必要があるため、転記エラーのチェックが依然として必要になります。これら数字はオペレーターやレビュー

担当者によって、正確かどうかを確認する必要があります。

紙ベースのプロセス:図2でも分かるように、このプロセスでは紙を使用します。2枚のプリントアウトが印刷

され、ラボノートに貼り付けて、分析記録を作成します。これに加えて、オペレーターが書き込む作業の準備

や要約などによって、プロセスが遅くなります。

プロセスを更に改善し、転記チェックを無くすためには、プロセスの電子化を考える必要があります。次のセ

クションのプロセス 3 で電子プロセスを見ていきましょう。

プロセス 3:LabXサーバソフトウェアを用いた計量

このプロセスでは、ラボノート、スプレッドシートとその 図 3: LabX ソフトウェアに接続された分析天びんにおける

プリントアウトがすべてメトラー・トレドの LabX ソフトウ 部門間プロセスワークフロー

ェアに取って代わります。LabX ソフトウェアは、GxP の 電子計量プロセス

電子記録や電子署名の規制に準拠するためのデータの

LabX 分析天びん ラボノート

整合性を保証する技術管理を備えています[参照資料

3、4]。しかし、規制対象のラボ、非規制対象のラボにと 天びんの画面から

LabX へログイン

って最も重要な機能は記録の電子署名です。非規制対

象のラボでは製薬業界の規制へのコンプライアンスに 標準液

調製開始

配慮する必要はありませんが、コスト意識や分析ラボの

プロセスの改善には関連があります。LabX ソフトウェア 重量は 天びんチェック

LabX データベース

はここで役立ちます。 に記録 と風袋引き

重量は

LabXソフトウェアの実装により、プロセスの完全電子化 LabX データベース 分析基準物質に記録 の計量

ができます。転記エラーの最後の源を無くし、データの

整合性と品質を改善し、全体のプロセスを加速化し、 補正係数を用いた 容器の取り外しと

濃度の自動計算 溶液の調製

作業に必要な時間を短縮します。

メスフラスコ用

LabXは設定可能なアプリケーションで、標準液を作成 ラベル印

するための標準操作手順を電子プロセスに組み入れ、 オペレータが校正レポートに

電子署名する

検証することにより文書手順とのコンプライアンスを

実施することができます。 2 人目が レポートの印刷と

校正レポートに オプションのプロセス ラボノートへの電子署名する 貼り付け

LabX電子プロセスは、最初にオペレーターが計量する

標準物質を選択し、分析天びんの操作ターミナルにあ

る LabXにログインします。LabX にアクセスするために、

別のワークステーションでログインする必要はありません。

LabXに指示が表示された場合には、天びんの点検を行う必要があります。そうでない場合には、オペレータ

ーが計量容器の風袋引きし、標準物質を計量するだけです。

White Paper 7

METTLER TOLEDO

Page8

LabX がすべての作業を行いますので、オペレーターが結果を記録する必要がありません。作業および計量

値はユーザーの ID と合わせてデータベースに記録され、日付と時刻が加わります。

標準物質をメスフラスコの中で溶解し、液体を加える作業はオペレーターが行います。LabX に接続された

プリンタはメスフラスコに貼るために必要なID、濃度、使用期限などの品質または規制情報を含めたラベル

を作成できます。

完了したら、オペレーターが行った作業に電子署名し、検証済みプロセスの完成です。

電子システムにおけるレビュー担当者の作業は、すべての手順がソフトウェアによって実施されているので、

とても簡単になります。すべてのプロセスと記録は 1 つのシステムの中に保管されているので、転記や計算

エラーのチェックが不要です。データのチェックが完了したら、電子署名ができます。

記録をプリントアウトする選択肢がありますが、手順に要求されなかった場合には印刷する必要はありま

せん。

電子プロセスの利点

図 3 で表示されている電子プロセスにはいくつかの利点があります:

手動でのデータ入力が不要:プロセスにおいて手動でのデータ入力はありません。すべてのデータは

LabX サーバーに保存されます。

転記エラーの排除:すべての転記エラーが無くなり、図 1や図2の表示されたプロセスの状況を改善します。

これにより、 LabXに管理される1つのプロセスに集中し、自動データ保存によって人の手によるデータ記録

が不要となります。オペレーターは事務作業よりも科学的な作業に集中することができます。

1つのシステムにログイン:分析天びんをLabXに接続させると、天びんの画面はソフトウェアを操作する端

末になります。オペレーターは別のワークステーションではなく、天びんの画面からシステムにログインしま

す。LabX の操作には別の端末が不要です。

プロセスは高速で、高効率:電子プロセスは紙プロセスよりも速いため、ラボの時間と労力の節約につなが

ります。

バーコード化で手作業によるデータ入力を削減

メトラー・トレドの新しい P-58 プリンタでは様々なシンボル(例:コード 128、QR、2D など)を印字する事

ができます。バーコードのラベルを分析用の標準物質の容器に貼り付けることで、個別に特定することがで

きます。バーコードリーダーのついた天びんはそのラベルをスキャンすると自動的に物質を特定し、手動デ

ータ入力を省ける上、プロセスが高速化します。他の頻繁に使用する計量サンプルをこのようにラベリング

すれば、データの手動での入力は不要となります。このようにバーコードを使えば、プロセス内のもう 1 つ

のエラー源が無くなります。

3 種類の作業の比較と要約

表 1 では 3 つのプロセスで行われる作業と、所要時間の比較を表示しています。ここではエラーの低減

とデータの整合性の向上を目的とした天びんプリンタまたは LabX を使ったプロセスの最適化の利点が分

かります。表 1 で分かるように、大幅な時間短縮も達成することができます。完全な手動プロセスから、

感熱式プリンタで作業を記録するプロセスに移行すると、生産性は 25% 向上します。一方、手動から電子

プロセスに移行すると、各計量作業の生産性は 194% 向上します。ラボですでにプリンタを使用していて

8 White Paper

METTLER TOLEDO

White Paper Error Sources

Page9

も、LabX による電子プロセスに変更する事によって、135% の生産性の向上を達成することができます。

この数字は実際には何を意味するのでしょうか?分析天びんでの計量は、ラボで頻繁に行われる作業なの

で、オペレーターが 10 人いる、比較的小さなラボでの影響について見てみましょう。1 人のオペレーターが

年間 1000 回の計量作業(標準物質、サンプル、コントロールサンプルと緩衝液と移動フェーズの調製)、ま

たは 1 日に 4、5 回行うとして、ラボ全体で年間 10,000 回の計量作業が行われます。表 1 の時間を引用し

て、このラボが計量作業に使用する合計時間は表 2 のように計算することができます。表 2 の 1 行目は、

ラボで計量作業に使用する合計時間を表します。表 1 の作業に使用する時間を使って掛け算し、日数に変

換して、ラボの年間営業日である 220 日間で割ります。この計算の結果を FTE(Full Time Equivalent:常勤換

算)で表します。時間の短縮を FTE で表すのは、そうすると各国のどのラボでも所要時間およびプロセスの

改善によって得られる潜在的な時間短縮を理解できるからです。

表 1:3 つのプロセスの所要時間の比較

実施した作業 1. 手動、 2. 手動、 3. 電子、

プリンタなし プリンタあり LabX を使用

ラボノートを用意 • •

天びんの画面からログイン •

天びんの機能をチェック、容器の風袋引きを実施 • • •

チェックをラボノートに記録 •

標準物質を計量 • • •

結果をラボノートに記録 •

容器を外し、天びんを片付ける • • •

プリントアウトをラボノートに添付 •

濃度を手計算する •

結果をスプレッドシートに入力 •

スプレッドシートで結果を計算し印刷 •

スプレッドシートのプリントアウトをラボノートに添付 •

作業をチェックし、オペレーターがラボノートに署名 • •

2 人目が作業をチェック • •

間違いを修正 • •

2 人目がラボノートに署名 • •

結果の自動計算 •

オペレーターが報告書を電子署名 •

2 人目が作業をチェック •

2 人目が報告書を電子署名 •

*プロセスにかかった合計時間 25 分 20 分 8.5 分

備考:*内部ラボ試験で検証

表 2:ラボの計量時間で使用する合計時間

1. 手動、 2. 手動、 3. 電子、

プリンタなし プリンタあり LabX を使用

ラボの計量に使用した合計時間 0.79 FTE 0.63 FTE 0.27 FTE

プロセスを変更したことによる節約(年間) 0 0.16 FTE 0.52 FTE

基準プロセスからの向上率 基準値 25%

基準値 194%

基準値 134%

White Paper 9

METTLER TOLEDO

Page10

表 2 で示されているように、プリンタを追加することによって多少の効率向上になりますが、最大の効率向

上を得るためには電子プロセスへの移行により達成されます。この例では、プリンタなしの手動プロセスと

比較した場合、電子プロセスによってオペレーターの作業時間を継続的に年間半分にすることができます。

これらの利点は上述したエラーの低減に追加されます。

本ホワイトペーパーでは、小規模なラボを例に効率および時間短縮の向上をシミュレートしています。オペ

レーターが多い、もしくは 1 人のオペレーターにかかる計量作業が多くなるような、より大きなラボにおいて

は時間および効率の向上はより大きなものになります。

GxPに準拠したラボでは、使用前にソフトウェアを検証する必要があります。全体のコスト削減におけるコン

ピュータ検証の費用については後ほどご説明します。

表 3:3 つのプロセスにおけるエラーの低減、品質の向上およびデータの整合性の比較

1. 手動、プリンタなし、 2. 手動、プリンタとスプレッド 3. 電子的方法、LabX と

ポケット電卓あり シートあり 電子署名

• 天びんの画面からラボノートに • 計量値をプリントアウト可能 • 完全な電子プロセス

結果を転記する場合には転記 で、データを開始から終了まで • 検証済みソフトウェアおよびプ

エラーが起こり得る レビューすることができる ロセス

• 天びん測定値の独立したチェッ • データ転記とそのチェックを • 自動データキャプチャ - 手書

クがない 削減 きが不要

• 計量値の独立した証拠がない • データの整合性が改善 • データ転記なし、従って転記チ

ため、GxP 査察官にそのアプロ • 検証済みスプレッドシート ェックが不要

ーチが承認されない • GxP 査察官が承認できるアプ • 最終署名済みレポートのプリン

• スプレッドシートに手書き転記 ローチ トアウトはオプション

• 2 回のデータ転記、転記エラー • プロセス 1 よりも速い、プリン • 3 つの例の中で、最も速いプロ

を2 回チェック トアウトによってエラー削減 セス

• 最も時間がかかり、エラーの発

生しやすいプロセス

表 3 では、手動プロセスと LabX を用いた電子プロセスのエラー低減や品質の向上を比較しています。この

表で示しているポイントは、ラボで起きたエラーの低減です。しかし、これは主観的な記述にすぎません。

ここで必要なことは、ラボにおけるエラー率を取り扱った論文を比較することです。しかし分析ラボにおい

て、どれだけのミスが起こるかということに関する論文を見つけるのは困難です。幸いなことに、病院に勤

務している臨床化学者はこの問題について多数の論文を発表しています。臨床化学においては人間の血

液、尿や各種組織の分析をして、病気の診断と管理をサポートします。この分野でのエラーは患者の健康に

大きく影響することがありますので、エラーの低減は大変重要な課題です。

• 「臨床化学における過失率」(The Blunder Rate in Clinical Chemistry)という論文では、ラボラトリー情報

管理システム(LIMS)導入前後の分析エラー率が計測されました。コンピューターシステムの導入によっ

て、エラー率は従来の 5% から 0.3% にまで低下しました [参考資料 7]。

• 救命治療における患者の血液検査結果の手書き記録によるエラーを、イギリスのある病院の集中治療室

における患者 100 人の手書きおよび印刷された血液の検査結果によって比較しました。4664 件の数値に

おいて、67.6% は完全に正確で、23.6% は全く記録されておらず、8.8% は結果が不正確に記録されていま

した。興味深い点としては、この実験では最も正確な記録は午前中に行われたものでした [参照資料 8]。

第一の実験では、プロセスの自動化による全体への影響として、LIMS の入力エラーが 10 分の 1 まで低減

されました。第二の実験では、集中治療室のようにスタッフが強いプレッシャーを受けている場合には、エ

ラー率が増加することを証明しています。従って、手動プロセスが行われているラボにおいては、できるだけ

それらのエラーを検出し、修正するためにチェック作業を細かく行う必要があります。

10 White Paper

METTLER TOLEDO

White Paper Error Sources

Page11

従って上述した原理を踏まえて、機器管理ソフトウェアアプリケーションである LabX は、上述した計量プロ

セスを自動化し、データ入力におけるエラーを無くすために有益であると言えるでしょう。

電子プロセスの検証

GxP に準拠したラボでは、使用されるソフトウェアはその用途における検証を行う必要があります。検証を

手助けするため、GAMP(自動化製造実践規範)第 5 版[参照資料 5]および Risk-based Approach to Compli-

ant Laboratory Computerized Systems [参照資料 6]の GAMP 実践規範のガイダンス文書が公表されていま

す。 しかし、規制に準拠しているラボにおいては、コンピュータでの検証は時間がかかり、困難で、面倒な

紙ベースのプロセスという懸念がしばしばあります。

検証においてリスクベースのアプローチを採用すれば、その懸念は不要となります。LabX の検証では、設定

可能なソフトウェアによって更に簡単なライフサイクルを利用することができ、検査は基本アプリケーショ

ンよりも設定済みプロセスに集中させる必要があります。もしもそうであるならば、ソフトウェアを検証する

労力についても、ラボでソフトウェアを使う際に得られる日常的な節約を考慮した上で決定する必要があり

ます。「1 度検証し、何回も使用する」の原理も適用されます。

その上、コンピュータシステムによる検証は費用面よりも、利点として考える必要があります。なぜなら検証

済みの電子プロセスを利用することによる時間短縮の利点は、アプリケーションを検証する一時的なコス

トを大幅に上回っているからです。従って、短縮できた時間でオペレーターがラボにおいてより生産的な作

業に取り組むことができます。

LabX をすべて検証するには、おおよそ 20 日~40 日間ほどかかると考えられます。しかし、この時間は異な

る機器、他の天びんプロセス用に設定されたその他のプロセスを含めた、システム全体を網羅するもので

す。しかし、LabX はプロセス 3 で説明したように、標準物質の計量や溶液の調製にしか使用されないとし

ましょう。1 つのプロセスの検証に最悪の場合で 40 日間かかったとしても、それは 0.18 FTE という計算に

なります。電子プロセスの利用によって短縮できる時間は、表 2 で計算されているように 0.27 FTE です。つ

まり、1 年目にラボは 0.09 FTE の節約ができ、その後毎年 0.27 FTE が節約できます。コンピュータシステム

による検証がもっと速ければ、より大きな節約を達成することもできます。上述したように、これは小さな

ラボでの話です。大きいラボの場合には、相対的な節約分がこれを大幅に上回り、検証コストはそのままと

なります。

RFID (無線周波識別)搭載分析天びん

ラボが効率を向上させてミスを無くすことに役立つよう、新しい Excellence Plus シリーズの分析天びんに

は、側面に RFID リーダを設置することができます。これにより作業の自動化が可能となり、効率も向上し

ます。このアプリケーションは 2 種類あります。ピペット校正および滴定です。

RFID を使ったピペット校正

規制に準拠しているラボでは、毎月の最後の金曜日はピペット校正日です!ピペット校正の担当アナリスト

は、通常の業務を中止してピペット校正のチェックを始めます。一般的には、このプロセスはピペット操作の

範囲内で、複数の水の分注して計量することになります。例えば、200µLのピペットの校正の場合には、20µL

と 200µL(操作範囲の最低と最高値)の水を入れて、6~10 の繰り返し測定を行います。ラボの指定した手

順によって、20µL、100µL、200µLで測定することもあります。各分注量の計量における平均値および RSD 値

を計算し、個別ピペットの仕様と比較して、合否を決定します。プリントアウトおよび計算はアナリストのラ

ボノートに記録され、天びんからのプリントアウトをノートに貼ります。その後、2人目の作業員によって各ペ

White Paper 11

METTLER TOLEDO

Page12

ージがチェック、承認されます。

このプロセスは比較的時間がかかり、手動で、計算は検証済みのスプレッドシートが使用され、個別の計量

値は手動入力か、もしくはポケット電卓が使用されます。入力値は記録または計算ミスを検証するため、

2 人目のチェックが必要なので、このプロセスは更に時間がかかります。

このプロセスを自動化して、同時にエラーを削減する方法とは?

その答えは 2 つに分かれます。

1. 各ピペットを RFID チップで識別する。このためには、RFID チップを内蔵している新しいピペットを購入す

るか、既存のピペットに、独自の ID とその他の情報を伝達する RFID チップを内蔵しているラベルを取り

付けます。天びんの RFID リーダを使用して、その情報がピペットから天びんに送信され、ピペットの ID と

校正の測定値をリンクさせることができます。これにより潜在的なエラー源を無くし、校正される各ピペッ

トの正確な識別が可能となります。

2. Excellence Plus シリーズの分析天びんに搭載された QuickCheck というピペットをチェックするアプリケー

ションを使用する。ピペットのID、シリアルナンバー、許容誤差含む校正範囲、期限の情報が天びんのメモ

リーに入力されます。チェックの期限になった場合には、ユーザーが校正を行うように指示されます。

RFID と滴定

RFID 技術によってエラーの低減につながるもう 1 つの分野は滴定です。滴定に使用されるビーカーは基部

に RFID チップが内蔵され、サンプルの特定や、分析天びんと滴定装置のデータ通信にも使用できます。例

えば、サンプル情報および重量は RFID チップを通じて天びんから滴定装置まで伝達され、分析記録と計算

に追加して、結果報告に含めることができます。天びんの計量がビーカーの RFID チップに記録されるので、

手作業で記録する手間が省けます。

このように RFID チップを利用することにより、従来において手作業の多かった湿式化学の分析を自動化す

ることができます。これによりエラーを低減して、同時にデータの品質と効率を改善できます。

12 White Paper

METTLER TOLEDO

White Paper Error Sources

Page13

まとめ

本ホワイトペーパーは、分析天びんを使用する際におけるエラーの削減、データの整合性および品質の向

上、およびラボの効率に着目しています。完全な手動プロセスでは、文書化された証拠の欠如によって起こ

り得る問題やトレーサビリティの課題について確認しています。プリンタを追加することでエラーを低減し、

データの整合性とコンプライアンスを向上させ、ラボにおける一連の効率向上の達成が可能となります。更

に飛躍的な生産性の向上、および最適なデータの整合性を達成するには、オンラインのデータキャプチャ、

データ処理に電子署名を利用したレビューと承認の使用が推奨されます。

無線周波識別(RFID)の技術で、新しい Excellence Plus 分析天びんはトレーサビリティおよびデータの整合

性を改善し、ピペット校正および滴定分析の効率を向上させます。

White Paper 13

METTLER TOLEDO

Page14

参照文献

1. FDAの製薬品質管理ラボの審査に関するガイド(1993)第 13 章

2. FDAの製薬品質管理ラボの審査に関するガイド(1993)第 14 章

3. 電子記録;電子署名最終規定、21 CFR 11

4. EU 製造管理基準、付録 11 コンピュータシステム

5. 自動化製造実践規範(GAMP)ガイド、第5版 国際製薬技術協会、フロリダ州タンパ(2005)

6. Good Automated Manufacturing Practice (GAMP) Guide, Version 5, International Society for Pharmaceutical

Engineering, Tampa, Florida (2005)

7. A.M. Chambers、 J. Elder および D. StJ. O’Reilly、 Annals Clinical Biochemistry、23 (1986) 470-473

8. R. Black、P. Woolman および J. Kinsella、米国麻酔科科学会年次総会にて提出、ルイジアナ州ニューオ

ーリンズ、2001 年 10 月

9. Current Good Manufacturing Practice for Finished Pharmaceutical Products 21 CFR 211.68(b)

www.mt.com

メトラー・トレド株式会社 ラボラトリー事業部 詳細はこちら

東京 TEL : 03-5815-5515 FAX: 03-5815-5525

Email : sales.admin.jp@mt.com

東京本社 〒 110-0008 東京都台東区池之端 2-9-7 池之端日殖ビル 6 F

製品の仕様は予告なく変更することがありますので、あらかじめご了承ください。

© 09/2013 Mettler-Toledo AG

Printed in Switzerland 30101178