1/6ページ

ダウンロード(724.6Kb)

発酵および細胞培養において厳格な酸素制御をする必要性の検証、信号ノイズを除去するデジタル技術について解説

発酵タンクとバイオリアクターにおける溶存酸素レベルの制御は、生産収率を最大化し、最終製品の高品質を確保するために不可欠です。DOセンサからの空気/酸素の泡による信号ノイズは、プロセスに著しい悪影響をおよぼします。ノイズに左右されない高精度の測定結果を提供することのできるデジタル技術についてご紹介しています。

さらに今までの技術での問題点についても解説しています。

このカタログについて

| ドキュメント名 | 【技術資料】発酵と細胞培養の酸素測定(光学式溶存酸素電極) |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 724.6Kb |

| 登録カテゴリ | |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

INGOLD

Leading Process Analytics

発酵と細胞培養の酸素測定

ノイズを排除するデジタル技術

発酵タンクとバイオリアクターにお

ける溶存酸素レベルの制御は、生

産収率を最大化し、最終製品の高

品質を確保するために不可欠で

す。DOセンサからの空気 / 酸素の

泡による信号ノイズは、プロセスに

著しい悪影響をおよぼします。この

ホワイトペーパーでは、発酵および

細胞培養において厳格な酸素制御

をする必要性の検証、信号ノイズを

除去するソリューションの提示、さ

らに実施の事例を紹介しています。

発酵および細胞培養中の酸素供給の重要性 も引き起こす可能性があります。加えて、高出力の空

すべての好気性有機体にとって、酸素は細胞呼吸と分 気 / 酸素コンプレッサーを必要とする大きな培養槽

裂周期に不可欠です。そのため、好気性発酵 / 細胞培 では、過度なスパージングがコスト的な無駄を生みま

養プロセスにおける溶存酸素 (DO) 測定は、正確な す。そのため、最適な溶存酸素設定値の維持はプロセ

酸素量を細胞要求量に合わせて確実に供給するため ス効率にとって不可欠です。

の重要な測定パラメータです。

発酵と細胞培養における酸素の役割および影響

酸素が連続的かつ細胞の酸素要求量、増殖率、養分 エネルギーを生み出すために、酵母および動物細胞

吸収に合わせて供給されない場合、細胞形態と代謝 はいずれもグルコースまたはその他の炭素源を分解

合成のすべてが影響を受け、収率と最終製品の品質 します(グリコシル化)。このプロセスの最終製品はピ

に強い影響を与えます。酸素不足は生産性への悪影 ルビン酸です。十分な酸素があると、ピルビン酸はさ

響につながり、酸素量超過は不要な細胞代謝の促進 らに二酸化炭素と水に分解され、さらにエネルギーが

につながります。過剰な酸素は、培地内の成分を酸化 放出されます。これが好気呼吸の原理です。動物細胞

させて細胞突然変異につながる、活性酸素種の形成 では、酸素レベルが低い場合、ピルビン酸が乳酸に分

White Paper

Page2

解されます。乳酸の生成は、必要とされる代謝経路に グの増加が高い剪断応力と細胞死の増加を生み出す

細胞が効率的にエネルギーを生成できないことを意 細胞培養でより一般的にみられます。酸素要求量、生

味し、目的とするタンパク質や抗体に不正確な発現を 細胞密度、および培養フェーズによっては、酸素補充

引き起こします。 でもオーバーレイまたはスパージャーを用いて空気

供給量を制御することができます。

培養槽 / バイオリアクターへの必要な酸素の供給は、

空気、純酸素補給、または純酸素を使用することで酸 実施されている酸素制御対策に関わらず、不安定な

素の体積注入量の制御によって実現します。 酸素測定は最適な酸素制御の実現にはならず、上述

の結果につながります。以下で述べるとおり、不安定

正しい酸素注入量とそれによる最適な増殖条件を確 な酸素測定の要因は、センサチップ上の空気 / 酸素

保するためには、正確な酸素測定が発酵 / 細胞培養 の泡によって発生するセンサ信号のノイズによるもの

バッチで常に必要不可欠です。誤ったデータ結果に基 です。

づく操作は、不安定な酸素制御と理想的な増殖条件

への未達をもたらします。 溶存酸素の測定方法

アンペロメトリック式DOセンサ技術

溶存酸素の制御方法 70年代半ば以降、アンペロメトリック式溶存酸素セン

培養槽 / バイオリアクターに設置された溶存酸素セ サは製薬業界で一般的に使われてきました。このセン

ンサは、連続的な測定値を酸素制御ループに送り、そ サ設計は、クラークセルポーラログラフ式電極をベー

のループは空気 / 酸素注入レベルを増加、低減、また スにしています。クラーク電極は酸化還元反応を利用

は維持するために測定値に基づいた比例動作を起こ して、電極内の電解液と反応するために酸素透過性

します。 膜を通過する酸素を検出します。この反応は、付属す

る変換器または分極モジュールを経由して送られる、

多くの酸素制御ループは、実装するうえで最もシンプ 一定の分極電圧を必要とします。

ルなため、このタイプの制御戦略を使用します。しか

し、PID(比例・積分・微分)制御はより精巧な戦略を用 電流測定式センサでは正確な測定ができますが、据

いて、特定の細菌株のための酸素伝達要求の迅速化、 え付け可能になるまで6時間以上の分極が必要であり

または弱い動物細胞にかかる剪断応力を制限するた (分極内の残存DOを除去するため)、定期的な電解

めの制御の緩和を満足させます。 液補充が必須で、応答時間が遅く、測定ドリフトの影

響があります。こうした理由から、製薬業界では光学式

PIDコントローラを用いることで、酸素測定値が定義さ 酸素センサを選択する動きが広まっています。

れた設定値よりも大きく乖離した場合にバイオリアク

ターの撹拌速度を段階的に落とすことができます。こ 光学式DOセンサ技術

の差に比例した攪拌速度の上昇または低下は、培養 光学式測定技術では、光を用いて直接的または間接

槽内の気泡の滞留時間を変化させ、細胞が使える酸 的に物理値を決定します。光学式センサによる酸素定

素量に変化させる効果があります。 量の方法は、蛍光発光とその存続時間をベースにし

ています。被験液の酸素濃度が高いほど、蛍光発光の

酸素ループの段階的引き下げをしない場合に攪拌速 存続時間は短くなります。この効果は蛍光消光と呼ば

度を調節すると、酸素補充戦略が代わりに採用されま れ、励起された蛍光体発色団(色素)と酸素分子間の

す。このテクニックは発酵で活用されることもあります エネルギー伝達による結果です。

が、高額なコストが発生するため、空気のスパージン

2 METTLER TOLEDO White Paper

Eliminating Noisy Oxygen Measurements

Page3

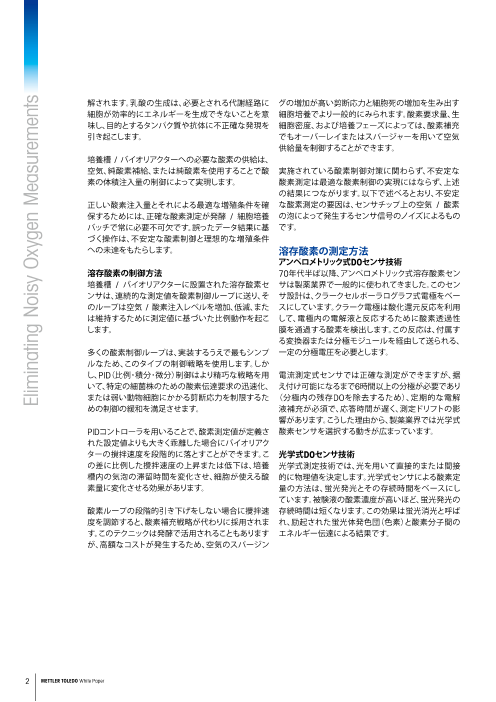

特に、センサチップに埋め込まれた光感受性分子は、 発酵時の不安定な溶存酸素制御

LED光源からの光パルスにより光を放出します。光感 上述のとおり、連続的で信頼のおけるDO測定は、発酵

受性分子はエネルギーを吸収し、その一部を光とし または細胞培養中における酸素制御の要です。しか

て放出します(蛍光発光)。酸素が存在すると、隔膜を し、電流測定センサおよび光学式センサのいずれも、

経由して発色団に接触することができるため、エネル 酸素制御に悪影響をおよぼす測定干渉の影響を受け

ギーの一部を酸素分子に転移させます。光感受性分 ます。

子内のエネルギーの減少は、蛍光発光のタイミングと

寿命に変化を引き起こします。蛍光強度と寿命の総和 シリコン消泡剤はセンサ性能に強い影響を与え、動物

は被験液の酸素分圧に直接関連しており、これに基づ 細胞のような固形物質はセンサ測定チップに付着し

いて正確なDO測定が行われます。 て正確なDOの測定を阻害します。しかし、最も顕著な

問題は、センサチップ上の空気 / 酸素の泡の蓄積が

1: 原因です。気泡内の酸素分圧は被験液中の溶存レベ

励起された発色団 ルよりも高く、測定値を引き上げてしまいます。さらに

問題なのは、こうした気泡が集積してセンサチップを

通過することで、信号にノイズを生み出し、正確な測

発色団 定と一貫性のある効率的な酸素制御を不可能にして

しまうことです。

2a: 2b: 蛍光消光

励起され

た発色団 信号のノイズ問題の解決

蛍光体 メトラー・トレド InPro® 6860 i光学式溶存酸素 (ODO)

センサには、空気/酸素の泡による信号ノイズを除去

O2

遷移された発色団 遷移された発色団 するソリューションがあります。

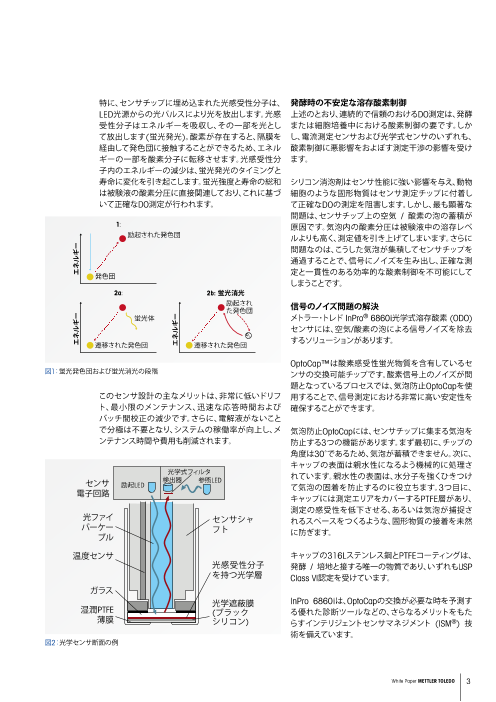

OptoCap™は酸素感受性蛍光物質を含有しているセ

図1:蛍光発色団および蛍光消光の段階 ンサの交換可能チップです。酸素信号上のノイズが問

題となっているプロセスでは、気泡防止OptoCapを使

このセンサ設計の主なメリットは、非常に低いドリフ 用することで、信号測定における非常に高い安定性を

ト、最小限のメンテナンス、迅速な応答時間および 確保することができます。

バッチ間校正の減少です。さらに、電解液がないこと

で分極は不要となり、システムの稼働率が向上し、メ 気泡防止OptoCapには、センサチップに集まる気泡を

ンテナンス時間や費用も削減されます。 防止する3つの機能があります。まず最初に、チップの

角度は30°であるため、気泡が蓄積できません。次に、

キャップの表面は親水性になるよう機械的に処理さ

光学式フィルタ

検出器 参照LED れています。親水性の表面は、水分子を強くひきつけセンサ 励起LED て気泡の固着を防止するのに役立ちます。3つ目に、

電子回路 キャップには測定エリアをカバーするPTFE層があり、

測定の感受性を低下させる、あるいは気泡が捕捉さ

光ファイ センサシャ れるスペースをつくるような、固形物質の接着を未然

バーケー フト

ブル に防ぎます。

温度センサ キャップの316Lステンレス鋼とPTFEコーティングは、

光感受性分子 発酵 / 培地と接する唯一の物質であり、いずれもUSP

を持つ光学層 Class VI認定を受けています。

ガラス

光学遮蔽膜 InPro 6860 iは、OptoCapの交換が必要な時を予測す

湿潤PTFE (ブラック る優れた診断ツールなどの、さらなるメリットをもた

薄膜 シリコン) らすインテリジェントセンサマネジメント (ISM®) 技

術を備えています。

図2:光学センサ断面の例

White Paper METTLER TOLEDO 3

エネルギー エネルギー

エネルギー

Page4

SIP培養槽とバイオリアクター内の位置

1

側面図 上面図

2

3

4

4

光学式酸素センサの測定部品上の"正接"

洗浄効果を得るためのOptoCapの配置

図3:OptoCap(気泡防止オプトキャップ)

( センサ管理ソフトウェア)により、 信号のノイズをさらに低減させるための配置i Sense™ ISM

1

InPro 6860 iをプロセスから離れた便利な場所で事前 側面図 上面図

校正することができます。

2

培養槽またはバイオリアクターに光学式DOセンサ 3

を取り付ける 4 4

ベンチトップ型の培養槽やバイオリアクターでは、

InPro 6860 iを可能な限り底部インペラに近づけて位

置決めすることで、最適なセンサ性能を実現すること 配置が底部インペラに近い。最高チップ速度がOptoCapにかかり、気泡またはO2信

ができます。これにより、 のチップにおける洗 号に影響する物質をより迅速に除去。OptoCap

浄効果が最も効果的になります。

1 ガススパージング機器に最も近づけて

配置された底部インペラでの攪拌

大型培養槽やバイオリアクターでは、ノイズを発生さ 2 酸素吸入口

3 空気吸入口

せる酸素を低減・除去するためだけでなく、バッチ間 4 InPro 6860i酸素センサ

気泡防止OptoCap付属の

のパフォーマンスを向上させて再現可能にするため

にも、センサの配置は重要です。この場合も、センサが 図4: SIP培養槽とバイオリアクターにおけるセンサの配置改善

底部インペラに近いほど、流量がセンサチップを洗浄

する効率が上がります。 発酵プラントにおける気泡防止OptoCapの実装に

関するケーススタディ

図4は一例であり、配置は発酵装置やプロセス条件 Amyris Brasil S.A.社は有機化学薬品およびバイオ燃

に合わせて最適化できます。15°に配置されたDN 料の製造をあつかう再生利用製品の総合メーカー

25 Ingoldポートだけでなく、光学式測定によりそうし です。

た配置が可能になるため、0° DN 25 Ingoldポートも

使うことができます。センサを下向き方向に固定する この会社のサンパウロ州ブロタスの施設は、製造ス

と、OptoCapにタンジェンシャルフロー効果を生むこと ケールの培養槽に設置した光学式酸素センサの高い

ができるメリットがあり、機械洗浄が容易になります。 ノイズレベルに悩まされていました。測定において不

安定な測定値の急上昇の存在は、発酵プロセスの堅

センサの位置が最適な場合は、センサが各バッチで 牢性と生産性のバッチ間における一貫性に影響する

理想的な位置にとどまるよう、プローブホルダとセン だけでなく、プロセスのバラつき、不要な供給、および

サヘッド、またはセンサヘッドとDN 25ポートの印を エネルギーの無駄遣いを避けるためにオペレーター

つける必要があります。 が発酵の制御により注意を払わなければなりません。

4 METTLER TOLEDO White Paper

Eliminating Noisy Oxygen Measurements

Page5

標準光学式DOセンサによる酸素制御

黄:ODO信号、青:pH、赤:温度、黒:エアレーション、ピンク:レベル、白:圧力、緑:供給速度

図5:Amyris社の発酵プロセスにおいて酸素センサの信号にノイズが現れている測定チャート

施設の目標は、発酵プロセスや このエンジニアは設置していた光学式DOセンサを、

制御戦略を変更することなく、ノ 気泡防止OptoCapを採用したInPro 6860 iと交換しま

イズのある酸素測定を排除する した。信号ノイズにおける効果は、期待以上の測定結

ソリューションを見つけることで 果と迅速さを提供しました。

した。

図6:InPro 6860 i 図5および7では、以前設置していた光学式DOセンサ

(OptoCap装着) プラントのバイオプロセスエン と気泡防止OptoCapを装着したInPro 6860iを用いて

ジニアは、タンク上部空間の排ガ 同じ発酵プロセスを測定して酸素制御を行った結果

スの酸素測定により、ひとつの培 を示しています。

養槽で酸素要求量の制御を改善

しようと試みました。これでノイ Amyris社はメトラー・トレドのソリューションが信号ノ

ズフリー信号になりましたが、セ イズ問題を解決すると確信し、InPro 6860 iと気泡防

ンサからのデータに基づく制御 止OptoCapをベンチトップから製造スケールまですべ

はよい解決方法ではありません ての培養槽に導入しました。

でした。なぜなら、タンクのサイ

ズが原因で測定データにおける 実装後、製造用培養槽の最小供給フェーズにおける平

更新がタイムリーではなく、発酵 均変動量(急上昇を認識する時間)は54%も削減され

液中の本当のDOレベルを反映 ました。これにより過剰供給問題が解決し、プラント内

していなかったからです。 のすべてのスケールにおいて発酵プロセスのより良

い安定性につながりました。

White Paper METTLER TOLEDO 5

Page6

OptoCapおよびInPro 6860 iによる酸素制御

黄:ODO信号、オレンジ:OptoCap使用時のODO信号、ピンク:レベル、緑:供給、紫:pHセンサからのORP信号、青:pH、赤:温度、黒:エアレーション、白:圧力

図7:同じ発酵プロセスにおいて気泡防止OptoCap付き酸素センサが安定した信号を提供している測定チャート

まとめ する気泡によって高いレベルの信号ノイズが発生す

適性値の上限または下限を超えるような発酵・細胞培 ると、本来のDOレベルが不正確にしか測定されず、

養プロセスの溶存酸素は、生産収率と製品品質に著 誤ったスパージングまたは補給につながります。

しい不利益をもたらします。

気泡防止検出素子付きの光学式DOセンサを使用す

インライン溶存酸素センサでは、必要とされているリ ることで、そのような信号ノイズは除去され、高精度

アルタイムで連続的なDO測定が可能です。しかし、セ の測定と発酵 / 細胞培養制御戦略に合わせた適切な

ンサ測定チップ上に、またはチップにまたがって蓄積 時間調整が可能になります。

c www.mt.com/InPro6860i

METTLER TOLEDO Group www.mt.com/pro

Process Analytics 詳細はウェブサイトをご覧ください

Im Hackacker 15

CH-8902 Urdorf

Local contacts: www.mt.com/pro-MOs

InPro、ISM、iSenseおよびOptoCapはメトラー・トレドグループ

の商標です。予告なく製品仕様を変更することがあります。

© 11 / 2017 METTLER TOLEDO. All rights reserved.

Rev A / eVersion only

MarCom Urdorf, CH