1/16ページ

ダウンロード(6.1Mb)

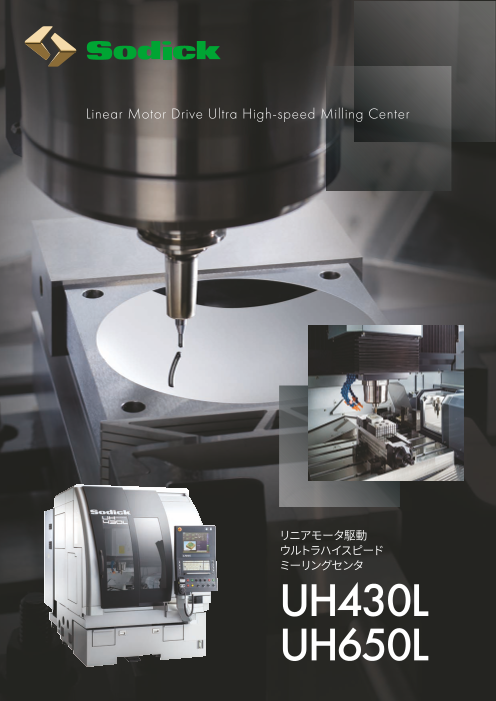

リニアモータ駆動

ウルトラハイスピードミーリングセンタ

関連メディア

このカタログについて

| ドキュメント名 | ウルトラハイスピードミーリングセンタ UHシリーズ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 6.1Mb |

| 取り扱い企業 | 株式会社ソディック (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

リニアモータ駆動 ウルトラハイスピードミーリングセンタ

UH430L UH650L

特別付属品

ミストコレクタ 加工部に供給したミストを回収しフィルタを通して、油だけを吸収した後、エアを排出する装置

アフターフィルタ ミストコレクタにセットで装着する事によりさらに細かいミストを回収する

自動工具長測定装置 非接触レーザ式 最小工具径 φ0.05mm 工具の長さと径をレーザ光により非接触で測定。マクロ機能とセット販売です。 Linear Motor Drive Ultra High-speed Milling Center

自動工具長測定装置 非接触レーザ式 最小工具径 φ0.03mm 工具の長さと径をレーザ光により非接触で測定。マクロ機能とセット販売です。

自動工具長測定装置 接触タッチ式(HSK-E25) 最大工具径 φ6mm 工具先端を測定装置の上面にタッチして工具長を測定。マクロ機能とセット販売です。

自動工具長測定装置 接触タッチ式(HSK-E32) 最大工具径 φ6mm 工具先端を測定装置の上面にタッチして工具長を測定。マクロ機能とセット販売です。

45ATC-Z HSK-E25 45本の工具を収納し、工具を交換できます。1本のタッチセンサを付属可能。

45ATC-Z HSK-E32 45本の工具を収納し、工具を交換できます。1本のタッチセンサを付属可能。

クーラント水仕様 水溶性の切削液を加工部に噴射する。

クーラント油仕様 油性の切削液を加工部に噴射する。

タッチセンサ(BIG/RENISHAW) 接触式プローブによりワークの芯出しが可能。マクロ機能とセット販売です。

シグナルタワー 3色のシグナルで状態を表します。

外部トランス 電圧の異なる地域に設置する場合のステップダウントランスです。

外部トランス(CE仕様) CE仕様のステップダウントランスです。

洗浄ガン ワークや治具の洗浄用です。

工具洗浄装置 非接触レーザ方式自動工具長測定装置の測定データの信頼性が向上します。

オイルスキマ クーラント水仕様または標準タンクで水溶性切削液を使用する場合に、油分を分離・排出する装置

ジェットアンカ 高加速度運転などによる機械移動防止用ジェットアンカです。

CEマーク仕様 CEマークに対応した機械仕様です。

KCsマーク仕様 KCsマークに対応した機械仕様です。

エアドライヤ(100V/200V) エア環境を整える装置です。

エアタンク 取り付けコンプレッサがレシプロタイプの場合このエアタンクが必要です。

三相入力線 ケーブル長は約 5.5 mです。

マクロ機能 プログラム支援機能です。

Mコード予備 標準の8コードに加えて、さらに8コードの追加ができます。

プログラム拡張機能(70MB) 標準の30MBに加えて、さらに70MBを拡張し、合計100MBの容量です。

座標系追加(47座標) 標準の12座標に加えて、さらに47座標を追加し、合計59座標です。

固定サイクルマクロ 微小穴あけ専用のソフトです。

工具オフセットメモリ 合計999組の工具オフセットメモリに対応し工具管理に役立ちます。

チョッピング機能 チョッピングの追加機能です。

専用USBメモリ 4GBの専用USBメモリを追加。

X・Y軸エアパージ マジックセンタ

X軸エアパージ 30/60AWC 自動ワーク交換装置です。

Y軸エアパージ 30AWC(W150) 自動ワーク交換装置です。

HEADエアブロー 主軸熱変位補正機能 適用スピンドルはE32SI 主軸先端(工具先端)位置を回転

焼きばめ装置 日本国内向け/海外向け、付属品等。 (高速変位補正仕様) 数の全範囲で一定に保つ。

移設検知装置 日本国外設置で必要な装置です。 主軸熱変位補正機能 適用スピンドルはE25IK/E32SI 主軸先端(工具先端)位置を

(汎用変位補正仕様) 回転数の全範囲で一定に保つ。

切削油各種

別置きフィルタリング装置 カスポンフィルタ/リッチフィルタ(50Hzまたは60Hzを選択)

精密バイス各種 ワーク設置用

増圧弁 テーブル上チャックのアンクランプ用エア回路のみを

ベースマスタ 増圧します。

AWC用スケジューラ機能 AWC用の簡易スケジューラです。

工具寿命管理ソフト

リニアモータ駆動

MotionExpert® オプションパッケージ(後付け専用) 2台目以降での利用とオプションを追加

MotionExpert® オプションパッケージ(ソフトのみ) MotionExpert®にオプションを追加 ウルトラハイスピード

MotionExpert® オプションパッケージ ファイル拡張 NCファイルの最大呼び出しファイル数の拡張 ミーリングセンタ

食い込みチェック機能 軸指令データとモデルの差分を抽出し、食い込みを確認する機能

波形参照機能 速度波形、加速度波形を参照する機能

振動分析機能 振動の原因分析を参照する機能

誤差リスト NC指令と軸指令との誤差を列挙 UH430L

UH650L

Page2

リニアテクノロジの優位性

リニアモータ駆動 マグネットプレートとコイルユニットのシンプルな構成は、接触による摩擦がなくバックラッシレスで高い繰り返し精

ウルトラハイスピード 度を維持。

ミーリングセンタ

経年変化がないため、加工軸の安定した位置決め精度を長期にわたり維持。

UH430L 微小距離間の高速送り時において、位置ずれや速度誤差を生じることなく、ハイスピードミーリング加工に最適な駆動性能を発揮。

UH650L 温度コントロールされた冷却液でコイルユニットを直接冷却する独自の方式を採用しているため、効率よく発熱を除去し、熱変位を極小化。

バックラッシ・

ロストモーションがない 機械精度の

経年劣化がない

非接触式により機械的

UHシリーズは、30年を経緯した当社切削加工機の エネルギーロスがない

集大成です。これまで積み上げてきたハイスピード 位置決め精度繰り返し精度がよい

ミーリング加工のノウハウを踏襲しつつ、実践で役

立つ加工支援システムおよび斬新な外観デザインを シンプル構成で 高速・高加速・高応答

性能のバラツキがない

構築することで、業界をリードする性能を実現します。

信頼の実績とノウハウで、世界をリードする

PHILOSOPHY OF SODICK ソディックのリニアテクノロジ

1998年、世界で初めて、リニアモータ駆動形彫り放電加工機を発表し、累積出荷台数50,000台&20年以上の実績とノウハウ、そして

信頼を培ってきました。これから先の未来も、”マイクロメートルやナノメートルの領域で、いかにスムーズに、いかに速くうごかせ

るか”をテーマに、リニアテクノロジの向上を推し進めます。

2011 2007 2005 1999 1997 1986 高精度でバリのない均一な面質の電極を作りたいというこだわり

リニアモータ駆動 リニアモータ駆動 リニアモータ駆動 リニアモータ駆動 マシニングセンタ NC電極加工機 から、1986年に電極加工機を自社開発したのが、当社切削加工機

超高速マシニングセンタ ハイスピードミーリングセンタ ナノマシニングセンタ マシニングセンタ MCシリーズ APMシリーズ のスタートでした。幾度かのモデルチェンジを行い、世界初のリニ

TT1-400A HSシリーズ AZ150 MC180L アモータ駆動放電加工機を開発した後、1999年にリニアモータ駆

動のマシニングセンタ「MC180L」を開発しました。さらに、これまで

に類を見ない高精度と面性状を高速で加工するマシニングセン

タを目指し、業界に先駆けハイスピードミーリング加工に特化したリ

ニアモータ駆動の「HS シリーズ」を2007年に開発しました。

2

Page3

リニアテクノロジの優位性

リニアモータ駆動 マグネットプレートとコイルユニットのシンプルな構成は、接触による摩擦がなくバックラッシレスで高い繰り返し精

ウルトラハイスピード 度を維持。

ミーリングセンタ

経年変化がないため、加工軸の安定した位置決め精度を長期にわたり維持。

UH430L 微小距離間の高速送り時において、位置ずれや速度誤差を生じることなく、ハイスピードミーリング加工に最適な駆動性能を発揮。

UH650L 温度コントロールされた冷却液でコイルユニットを直接冷却する独自の方式を採用しているため、効率よく発熱を除去し、熱変位を極小化。

バックラッシ・

ロストモーションがない 機械精度の

経年劣化がない

非接触式により機械的

UHシリーズは、30年を経緯した当社切削加工機の エネルギーロスがない

集大成です。これまで積み上げてきたハイスピード 位置決め精度繰り返し精度がよい

ミーリング加工のノウハウを踏襲しつつ、実践で役

立つ加工支援システムおよび斬新な外観デザインを シンプル構成で 高速・高加速・高応答

性能のバラツキがない

構築することで、業界をリードする性能を実現します。

信頼の実績とノウハウで、世界をリードする

PHILOSOPHY OF SODICK ソディックのリニアテクノロジ

1998年、世界で初めて、リニアモータ駆動形彫り放電加工機を発表し、累積出荷台数50,000台&20年以上の実績とノウハウ、そして

信頼を培ってきました。これから先の未来も、”マイクロメートルやナノメートルの領域で、いかにスムーズに、いかに速くうごかせ

るか”をテーマに、リニアテクノロジの向上を推し進めます。

2011 2007 2005 1999 1997 1986 高精度でバリのない均一な面質の電極を作りたいというこだわり

リニアモータ駆動 リニアモータ駆動 リニアモータ駆動 リニアモータ駆動 マシニングセンタ NC電極加工機 から、1986年に電極加工機を自社開発したのが、当社切削加工機

超高速マシニングセンタ ハイスピードミーリングセンタ ナノマシニングセンタ マシニングセンタ MCシリーズ APMシリーズ のスタートでした。幾度かのモデルチェンジを行い、世界初のリニ

TT1-400A HSシリーズ AZ150 MC180L アモータ駆動放電加工機を開発した後、1999年にリニアモータ駆

動のマシニングセンタ「MC180L」を開発しました。さらに、これまで

に類を見ない高精度と面性状を高速で加工するマシニングセン

タを目指し、業界に先駆けハイスピードミーリング加工に特化したリ

ニアモータ駆動の「HS シリーズ」を2007年に開発しました。

2

Page4

HIGH-SPEED MILLING

ハイスピードミーリング加工は、小径工具を高剛性の主軸に装着し、動的・静的振れ精度や振動を 直径100mmパラボラ曲面を鏡面

最小限にとどめて高速に回転させ、浅い切り込み量を速い送り速度で切削する高効率の加工が 加工。3軸リニアとモーション制御

特長です。従来の深い切り込み量をパワーにまかせてダイナミックに削り込んでいく切削加工と により曲率を正確に高精度加工。

は異なり、切り込み量が浅いため、切削抵抗は小さくなり、工具と加工物の間で発生する熱量が抑

制されます。そのため、加工物の変形や加工面の変質層、工具のたわみや摩耗が低減され、加工

精度向上や工具寿命向上に効果を発揮します。浅い切り込み量の条件下で加工効率を高めるため

には、高速回転・高剛性主軸に加え、高速で高精度に稼働できる軸特性をもった高剛性のマシン

本体と高度な制御装置が必要です。

LED金型コアピン先端部

精密微細形状での、加工軌跡は、微小距離間の急な反転移動を伴い、

高速に稼働しながらも高精度な位置制御が必要であり、瞬時に所定

の加工速度に到達できる高加速かつ高応答な特性が求められます。

それを可能とするのは、リニアモータ駆動とその挙動を司るモーション

制御です。また、3次元の意匠形状での優れた加工性能を安定して実現

するには、全ての加工軸で総合的にバランスのとれた、最適で完全な

同期制御の成立と、振動を抑制する高剛性のマシン構造が必要不可

加工材質:超硬合金

加工条件:主軸回転数30,000min-1 欠です。

送り速度150~400mm/min

使用工具:ダイヤモンドコーティング工具、最小工具R0.2

特 長:面粗さRa 0.04μm

LED金型モデル

コアピン先端部64ヶ所加工

ハイスピードミーリング加工は、微細微小 ハニカム形状リブ&溝・3次元電極

な複雑形状での高品位加工を得意として ←溝部

います。ミガキ加工が困難で、高精度・高 加工材質:Cu

加工時間:2時間27分

品位な面状性が要求される小型光学部 加工条件:主軸回転数20, 000~35,000min-1

品やスマートフォンに代表される小型携 送り速度300~4,500mm/min

帯用通信機器に内蔵される狭ピッチで低 使用工具:ボールエンドミルR1.5

ボールエンドミルR0.5×3.0

背な多芯コネクタなどを成形するための

リブ部→ ボールエンドミルR0.3×2.(5 リブ)

金型部品加工に多用されます。 ボールエンドミルR0.2×2.(5 溝)

特 長:リブ部=幅0.1mm、最大高さ2.5mm

溝 部=幅0.4mm、最大深さ2.5mm

4

High-speed Milling

Page5

HIGH-SPEED MILLING

ハイスピードミーリング加工は、小径工具を高剛性の主軸に装着し、動的・静的振れ精度や振動を 直径100mmパラボラ曲面を鏡面

最小限にとどめて高速に回転させ、浅い切り込み量を速い送り速度で切削する高効率の加工が 加工。3軸リニアとモーション制御

特長です。従来の深い切り込み量をパワーにまかせてダイナミックに削り込んでいく切削加工と により曲率を正確に高精度加工。

は異なり、切り込み量が浅いため、切削抵抗は小さくなり、工具と加工物の間で発生する熱量が抑

制されます。そのため、加工物の変形や加工面の変質層、工具のたわみや摩耗が低減され、加工

精度向上や工具寿命向上に効果を発揮します。浅い切り込み量の条件下で加工効率を高めるため

には、高速回転・高剛性主軸に加え、高速で高精度に稼働できる軸特性をもった高剛性のマシン

本体と高度な制御装置が必要です。

LED金型コアピン先端部

精密微細形状での、加工軌跡は、微小距離間の急な反転移動を伴い、

高速に稼働しながらも高精度な位置制御が必要であり、瞬時に所定

の加工速度に到達できる高加速かつ高応答な特性が求められます。

それを可能とするのは、リニアモータ駆動とその挙動を司るモーション

制御です。また、3次元の意匠形状での優れた加工性能を安定して実現

するには、全ての加工軸で総合的にバランスのとれた、最適で完全な

同期制御の成立と、振動を抑制する高剛性のマシン構造が必要不可

加工材質:超硬合金

加工条件:主軸回転数30,000min-1 欠です。

送り速度150~400mm/min

使用工具:ダイヤモンドコーティング工具、最小工具R0.2

特 長:面粗さRa 0.04μm

LED金型モデル

コアピン先端部64ヶ所加工

ハイスピードミーリング加工は、微細微小 ハニカム形状リブ&溝・3次元電極

な複雑形状での高品位加工を得意として ←溝部

います。ミガキ加工が困難で、高精度・高 加工材質:Cu

加工時間:2時間27分

品位な面状性が要求される小型光学部 加工条件:主軸回転数20, 000~35,000min-1

品やスマートフォンに代表される小型携 送り速度300~4,500mm/min

帯用通信機器に内蔵される狭ピッチで低 使用工具:ボールエンドミルR1.5

ボールエンドミルR0.5×3.0

背な多芯コネクタなどを成形するための

リブ部→ ボールエンドミルR0.3×2.(5 リブ)

金型部品加工に多用されます。 ボールエンドミルR0.2×2.(5 溝)

特 長:リブ部=幅0.1mm、最大高さ2.5mm

溝 部=幅0.4mm、最大深さ2.5mm

4

High-speed Milling

Page6

高剛性機械構造 CFRP※�採用による軽量化ヘッド※�ALLリニアのパーフェクトバランスを実現

主要部品の材質を従来の鋳物からCFRPに置き換えることで、大幅なZ軸の軽

量化が図られ、それを支持するX軸の稼働質量も小さくなりました。X軸の負荷

減衰特性に優れた が軽減されることでY軸との良好なバランスが成立し、リニアモータ駆動3軸すべての総合的な動的・静的特性が向上します。

高剛性・低重心マシン構造 ラム 主軸:スピンドル搭載 ※2.Carbon Fiber Reinforced Plastic ※3.HSK-E25G・HSK-E25IK/UH430LのみX軸(左右)

非常に高いレベルの動力と精度を加工物に最適に適用できる

よう、剛性と安定性ある鋳造構造を採用しています。 Z軸 CFRP採用軽量化ヘッド門型コラム (HSK-E��G・HSK-E��IK/UH���Lのみ)

・作業性を向上させる直感的な操作環境

・機械姿勢の熱変位を抑制する左右対称の門型構造

・暖機運転時間を短縮する“主軸熱変位補正機能(” 特別付属品) テーブル

Y軸(前後)

スピンドル

�種類のラインナップ

UH���L

ゆとりのテーブルサイズ SUPERIORITY

ヘッドZ軸

ベッド 41%軽量化

発熱を抑制する (μm) �� ■ X ��.� 高剛性なスピンドルで

独自の冷却システム �� ��,���min-�での ■ Y �.�■ Z �.� ■HSK-E��IK(��,���min-� 仕様) 安定加工を持続

コイルユニットを直接冷却する独自の方式で、リニアモータ Z方向の変位:��%低減 ■HSK-E��SI�.� 焼きばめ式2面拘束のHSKタイプのホルダ部を採用した高速回転・高剛性の

の発熱を抑制します。内部構造・冷却回路の徹底した検 �� �.� スピンドルを搭載しました。HSK-E25タイプで3種類、HSK-E32タイプで2種類、

証を行った自社製スピンドルとの相乗効果により、熱変位 �.� 計5種類のスピンドルをラインナップとし、幅広い加工ニーズに対応します。

が格段に低減しました。 �� �.�

�.�

�� �.�

�.�

熱変位 �.�� � �,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� 動的振れ精度

回転数(min-�)

36%低減※1 -�� ��,���min-�での ※�. TIR: Total Indicator Reading: 基準軸を中心に、測定部の�回転を測定※�. スピンドルHSK-E��SI搭載機での測定値 (当社指定環境、測定条件にて) X・Y方向の変位:約1μm 50%向上

通常の�~�倍の CFRP採用軽量化ヘッドの性能評価 φ�mm円柱の上部面質・円周部精度評価 HSK-E��IK(��,���min

-�) HSK-E��S(I ��,���min-�)

従来 CFRPヘッド 従来 CFRPヘッド �.� �.� 低回転領域での安定したトルク出力

加速度で �.� �.� 低回転から高回転まで、安定した回転トルクを出力します。�.�

振動レスの高精度 �.��.� ■ 新開発 高硬度材料への直彫り加工に対応できるよう、HSK-E32SIの低回転領域では、

�.� ■ 従 来 �.� 従来比17%のトルクUPを実現し、40,000min-1では従来比3倍となるトルクを高速加工を実現 �.� �.� 発生します。

�.� �.�

CFRP採用による軽量化ヘッドの場合、 �.�

通常よりもはるかに高い最大加速度の �.��.�

設定でも、高精度でうねりのない均一 �.� �.�

な高品位面質と加工時間の短縮が �.� �.�

得られます。 加工物材質 アルミ 先端部、��倍拡大写真 � ��,��� ��,��� ��,��� ��,��� ��,��� ��,���

� ��,��� ��,��� ��,��� ��,��� スピンドル

回転数[min-�] 回転数[min-�]

加工物サイズ 50×50×50mm

加 工 工 程 荒→中仕上げ→仕上げ �,���~��,���min-�まで

工 具 ボールエンドミルR2 幅広い回転数に対応 低回転での安定トルク

最大加速度 回 転 数 25,000min-1 17%トルクUP送 り 速 度 5,000mm/min

0.2G

�次元測定機による加工側面の面質

6

Superiority

動的振れ TIR※(� μm)

トルク(Nm)

トルク(Nm)

Page7

高剛性機械構造 CFRP※�採用による軽量化ヘッド※�ALLリニアのパーフェクトバランスを実現

主要部品の材質を従来の鋳物からCFRPに置き換えることで、大幅なZ軸の軽

量化が図られ、それを支持するX軸の稼働質量も小さくなりました。X軸の負荷

減衰特性に優れた が軽減されることでY軸との良好なバランスが成立し、リニアモータ駆動3軸すべての総合的な動的・静的特性が向上します。

高剛性・低重心マシン構造 ラム 主軸:スピンドル搭載 ※2.Carbon Fiber Reinforced Plastic ※3.HSK-E25G・HSK-E25IK/UH430LのみX軸(左右)

非常に高いレベルの動力と精度を加工物に最適に適用できる

よう、剛性と安定性ある鋳造構造を採用しています。 Z軸 CFRP採用軽量化ヘッド門型コラム (HSK-E��G・HSK-E��IK/UH���Lのみ)

・作業性を向上させる直感的な操作環境

・機械姿勢の熱変位を抑制する左右対称の門型構造

・暖機運転時間を短縮する“主軸熱変位補正機能(” 特別付属品) テーブル

Y軸(前後)

スピンドル

�種類のラインナップ

UH���L

ゆとりのテーブルサイズ SUPERIORITY

ヘッドZ軸

ベッド 41%軽量化

発熱を抑制する (μm) �� ■ X ��.� 高剛性なスピンドルで

独自の冷却システム �� ��,���min-�での ■ Y �.�■ Z �.� ■HSK-E��IK(��,���min-� 仕様) 安定加工を持続

コイルユニットを直接冷却する独自の方式で、リニアモータ Z方向の変位:��%低減 ■HSK-E��SI�.� 焼きばめ式2面拘束のHSKタイプのホルダ部を採用した高速回転・高剛性の

の発熱を抑制します。内部構造・冷却回路の徹底した検 �� �.� スピンドルを搭載しました。HSK-E25タイプで3種類、HSK-E32タイプで2種類、

証を行った自社製スピンドルとの相乗効果により、熱変位 �.� 計5種類のスピンドルをラインナップとし、幅広い加工ニーズに対応します。

が格段に低減しました。 �� �.�

�.�

�� �.�

�.�

熱変位 �.�� � �,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� ��,��� 動的振れ精度

回転数(min-�)

36%低減※1 -�� ��,���min-�での ※�. TIR: Total Indicator Reading: 基準軸を中心に、測定部の�回転を測定※�. スピンドルHSK-E��SI搭載機での測定値 (当社指定環境、測定条件にて) X・Y方向の変位:約1μm 50%向上

通常の�~�倍の CFRP採用軽量化ヘッドの性能評価 φ�mm円柱の上部面質・円周部精度評価 HSK-E��IK(��,���min

-�) HSK-E��S(I ��,���min-�)

従来 CFRPヘッド 従来 CFRPヘッド �.� �.� 低回転領域での安定したトルク出力

加速度で �.� �.� 低回転から高回転まで、安定した回転トルクを出力します。�.�

振動レスの高精度 �.��.� ■ 新開発 高硬度材料への直彫り加工に対応できるよう、HSK-E32SIの低回転領域では、

�.� ■ 従 来 �.� 従来比17%のトルクUPを実現し、40,000min-1では従来比3倍となるトルクを高速加工を実現 �.� �.� 発生します。

�.� �.�

CFRP採用による軽量化ヘッドの場合、 �.�

通常よりもはるかに高い最大加速度の �.��.�

設定でも、高精度でうねりのない均一 �.� �.�

な高品位面質と加工時間の短縮が �.� �.�

得られます。 加工物材質 アルミ 先端部、��倍拡大写真 � ��,��� ��,��� ��,��� ��,��� ��,��� ��,���

� ��,��� ��,��� ��,��� ��,��� スピンドル

回転数[min-�] 回転数[min-�]

加工物サイズ 50×50×50mm

加 工 工 程 荒→中仕上げ→仕上げ �,���~��,���min-�まで

工 具 ボールエンドミルR2 幅広い回転数に対応 低回転での安定トルク

最大加速度 回 転 数 25,000min-1 17%トルクUP送 り 速 度 5,000mm/min

0.2G

�次元測定機による加工側面の面質

6

Superiority

動的振れ TIR※(� μm)

トルク(Nm)

トルク(Nm)

Page8

自社開発・製造

NC装置 LN4X

・駆動系サーボ応答の高速化により加工面質が向上

・新インターフェイスで操作性UP

・加工支援システム「SEPTune」

「新画面デザイン」

クリアな視認性&ダイレクトな操作

高速CPUを搭載し、マルチコアリソースを最適化した「LN4X」。

NCプログラムの解析・実行処理が高速化しました。また操

作画面を一新し、クリアな視認性と直感的なダイレクト操作

が可能に。加工進捗を3次元モデルでリアルタイムに表示

できるなど、新機能を多数搭載しています。

OPERABILITY

セプチューン

▶�つのステップを選択 NC装置 LN4Xの

▶STEP1 残し代 加工支援システムSEPTune

▶STEP2 工具首下長(L/D) 最適な切削動作条件を容易に選出、

パラメータの設定を支援します。

▶STEP3 加工範囲

グラフィカルデザインを採用し使いやすさを追

▶STEP4 切削送り速度 求した加工支援システムSEPTune。加工情報を

4ステップ選択するだけのカンタン操作で加工

Q番号(加工工程に適した加工パラメータ番号) 工程に最適な加工パラメータを提示します。

▶加工パラメータの微調整

Q番号は、

速度(Velocity)・面質(Surface)・形状精度(Shape)の

項目から重視したい項目の微調整が可能です。 「UTY」は、加工支援の他に

取扱説明書(電子データ)を格納し

操作説明書、コード説明書、

NCコードにQ番号を反映し加工開始 メッセージ解説書を確認できます。

8

Operability

Page9

自社開発・製造

NC装置 LN4X

・駆動系サーボ応答の高速化により加工面質が向上

・新インターフェイスで操作性UP

・加工支援システム「SEPTune」

「新画面デザイン」

クリアな視認性&ダイレクトな操作

高速CPUを搭載し、マルチコアリソースを最適化した「LN4X」。

NCプログラムの解析・実行処理が高速化しました。また操

作画面を一新し、クリアな視認性と直感的なダイレクト操作

が可能に。加工進捗を3次元モデルでリアルタイムに表示

できるなど、新機能を多数搭載しています。

OPERABILITY

セプチューン

▶�つのステップを選択 NC装置 LN4Xの

▶STEP1 残し代 加工支援システムSEPTune

▶STEP2 工具首下長(L/D) 最適な切削動作条件を容易に選出、

パラメータの設定を支援します。

▶STEP3 加工範囲

グラフィカルデザインを採用し使いやすさを追

▶STEP4 切削送り速度 求した加工支援システムSEPTune。加工情報を

4ステップ選択するだけのカンタン操作で加工

Q番号(加工工程に適した加工パラメータ番号) 工程に最適な加工パラメータを提示します。

▶加工パラメータの微調整

Q番号は、

速度(Velocity)・面質(Surface)・形状精度(Shape)の

項目から重視したい項目の微調整が可能です。 「UTY」は、加工支援の他に

取扱説明書(電子データ)を格納し

操作説明書、コード説明書、

NCコードにQ番号を反映し加工開始 メッセージ解説書を確認できます。

8

Operability

Page10

階段状光学形状

加工材質:STAVAX(52HRC)

加工時間:5時間29分(仕上げ)

加工条件:主軸回転数22,000~40,000min-1

送り速度350~3,000mm/min

使用工具:ボールエンドミルR1.5-R0.05

仕上げCBNボールエンドミルR0.05

特 長:高精度・高品位面仕上げ(Ra0.1μm以下)

小径工具(R0.05)

自動車ヘッドライトのふちどりのデザイン

に用いられる金型形状を作成しました。

グラファイト薄リブ・ピン形状

加工材質:グラファイトTTK8

加工条件:主軸回転数8,000min-1

送り速度500mm/min

使用工具:ロングネックフラットダイヤモンドコート

リフレクタ 特 長:リブ=板厚0.05×高さ2.5mm

ピン=径0.1×高さ2.5mm

加工材質:STAVAX(52HRC)

加工時間:3時間12分

加工条件:主軸回転数25,000~40,000min-1

送り速度300~2,500mm/min

使用工具:ボールエンドミルR1仕上げCBN

特 長:高品位面質による磨きレス加工

高加速度仕上げにてコーナエッジのダレ無し

手磨きが困難な光学的数式により定義する形状を ハイスピードミーリング加工は、微細微小な複雑形状での高品位加工を得意としています。狭ピッチで低背な多芯コネクタや、

正確に仕上げることができます。 磨き加工の困難で高精度・高品位な面質が要求される小型光学部品などを成形するための金型部品加工に多用されています。

UH SERIES HIGH-SPEED MILLING 加工性能

カッター形状

加工材質:STAVAX(52HRC)

加工時間:2時間14分

加工条件:主軸回転数40, 000min-1

送り速度180~2,500mm/min

マシナブルセラミックの穴空け 使用工具:ボールエンドミルR0.5×2.5 ボールエンドミルR0.3×1.5

加工材質:20×20×5mm 仕上げCBNボールエンドミルR0.3×1.5

加工時間:(センタードリル)1.43秒/hole (ドリル)1.93秒/hole 特 長:高精度、微細加工

加工条件:主軸回転数14,000min-1 (カッター刃先 先端平坦部20μm)

送り速度40mm/min

使用工具:センタードリルΦ0.08mm(位置決め用/穴あけ用)

特 長:セラミックやスーパーエンジニアリングプラスチックなど、

高硬度なワークへの多数穴加工を高精度かつ正確な

ピッチに加工できます。

10

Samples

Page11

階段状光学形状

加工材質:STAVAX(52HRC)

加工時間:5時間29分(仕上げ)

加工条件:主軸回転数22,000~40,000min-1

送り速度350~3,000mm/min

使用工具:ボールエンドミルR1.5-R0.05

仕上げCBNボールエンドミルR0.05

特 長:高精度・高品位面仕上げ(Ra0.1μm以下)

小径工具(R0.05)

自動車ヘッドライトのふちどりのデザイン

に用いられる金型形状を作成しました。

グラファイト薄リブ・ピン形状

加工材質:グラファイトTTK8

加工条件:主軸回転数8,000min-1

送り速度500mm/min

使用工具:ロングネックフラットダイヤモンドコート

リフレクタ 特 長:リブ=板厚0.05×高さ2.5mm

ピン=径0.1×高さ2.5mm

加工材質:STAVAX(52HRC)

加工時間:3時間12分

加工条件:主軸回転数25,000~40,000min-1

送り速度300~2,500mm/min

使用工具:ボールエンドミルR1仕上げCBN

特 長:高品位面質による磨きレス加工

高加速度仕上げにてコーナエッジのダレ無し

手磨きが困難な光学的数式により定義する形状を ハイスピードミーリング加工は、微細微小な複雑形状での高品位加工を得意としています。狭ピッチで低背な多芯コネクタや、

正確に仕上げることができます。 磨き加工の困難で高精度・高品位な面質が要求される小型光学部品などを成形するための金型部品加工に多用されています。

UH SERIES HIGH-SPEED MILLING 加工性能

カッター形状

加工材質:STAVAX(52HRC)

加工時間:2時間14分

加工条件:主軸回転数40, 000min-1

送り速度180~2,500mm/min

マシナブルセラミックの穴空け 使用工具:ボールエンドミルR0.5×2.5 ボールエンドミルR0.3×1.5

加工材質:20×20×5mm 仕上げCBNボールエンドミルR0.3×1.5

加工時間:(センタードリル)1.43秒/hole (ドリル)1.93秒/hole 特 長:高精度、微細加工

加工条件:主軸回転数14,000min-1 (カッター刃先 先端平坦部20μm)

送り速度40mm/min

使用工具:センタードリルΦ0.08mm(位置決め用/穴あけ用)

特 長:セラミックやスーパーエンジニアリングプラスチックなど、

高硬度なワークへの多数穴加工を高精度かつ正確な

ピッチに加工できます。

10

Samples

Page12

高速・高精度加工を支援する加工シミュレーションソフトウェア

※�

MotionExpert®-AI※5 対応機種 UH430L / UH650L (LN4X)動作環境 MotionExpert®-AIをインストールするには、次の環境が必要です。

OS Windows 10※(8 64 bit、日本語/英語/中国語) HDD 100MB 以上の空き容量(インストール時に必要)

CPU Intel Core i5※9以上 光学ドライブ DVDドライブ(インストール時に必要)

メモリ 4GB 以上を推奨 USB MotionExpert®-AIドングル用で1ポート使用

自社開発・製造NC装置だからできる正確な加工時間の予測※� 画面解像度 1280×1024、1366×768 以上 入力機器 キーボード、マウス

加工時間を ・NCプログラムから加減速を考慮した正確な加工長/加工時間を予測できます。・速度分布表示から加工面質予測をグラフィックで表示、確認できます。

正確に見積もり ・加工シミュレーションをグラフィック表示で確認できます。 加工面質予測 加工シミュレーション・SEPTアシスト機能を搭載し、加工支援システムSEPTuneのパラメータを検索できます。

速度分布のグラフィック表示から 加工工程を3Dグラフィック表示でシミュレーション。

速度変化による加工面質を確認できます。 実機加工に先立ち機械と同じ動作として確認できます。

CAD/CAM室

加工前

正確な加工時間を明示

正確なシミュレーションを行っているから、安心。

加工終了のタイミングを逃さず、次工程へスムーズに

運用できます。

加 工 シミュレーションによる安心感

次工程へのスマートな EF-Tune 食い込み(干渉)チェック(オプション)

スケジュール管理 解析部にAIを用いることで、NCプログラムと残し代、工具首 実機加工前に加工モデルと軸指令軌跡の間の

下長、加工サイズ情報を入力するだけで、加工条件に適した 不具合や食い込み(干渉)を発見できます。

切削送り速度と輪郭制御パラメータを自動算出します。

拡大図

段取りタイミングの最適化で

ロスタイム削減 加工終了

正確な見積もり・納期 ▶▶ 信頼性向上に 食い込み部は赤色表示でき一目瞭然。

※5.MotionExpert®は株式会社ソディックの登録商標です。 ※6.MotionExpert®-AIの利用には、別途パソコンをご用意ください。 ※7. 詳しくはお問い合わせください。 ※8. Windows は米国マイクロソフト社の商標です。 ※9. Intel及びIntel Coreは米国インテル社の商標です。

12

MotionExpert®-AI

Page13

高速・高精度加工を支援する加工シミュレーションソフトウェア

※�

MotionExpert®-AI※5 対応機種 UH430L / UH650L (LN4X)動作環境 MotionExpert®-AIをインストールするには、次の環境が必要です。

OS Windows 10※(8 64 bit、日本語/英語/中国語) HDD 100MB 以上の空き容量(インストール時に必要)

CPU Intel Core i5※9以上 光学ドライブ DVDドライブ(インストール時に必要)

メモリ 4GB 以上を推奨 USB MotionExpert®-AIドングル用で1ポート使用

自社開発・製造NC装置だからできる正確な加工時間の予測※� 画面解像度 1280×1024、1366×768 以上 入力機器 キーボード、マウス

加工時間を ・NCプログラムから加減速を考慮した正確な加工長/加工時間を予測できます。・速度分布表示から加工面質予測をグラフィックで表示、確認できます。

正確に見積もり ・加工シミュレーションをグラフィック表示で確認できます。 加工面質予測 加工シミュレーション・SEPTアシスト機能を搭載し、加工支援システムSEPTuneのパラメータを検索できます。

速度分布のグラフィック表示から 加工工程を3Dグラフィック表示でシミュレーション。

速度変化による加工面質を確認できます。 実機加工に先立ち機械と同じ動作として確認できます。

CAD/CAM室

加工前

正確な加工時間を明示

正確なシミュレーションを行っているから、安心。

加工終了のタイミングを逃さず、次工程へスムーズに

運用できます。

加 工 シミュレーションによる安心感

次工程へのスマートな EF-Tune 食い込み(干渉)チェック(オプション)

スケジュール管理 解析部にAIを用いることで、NCプログラムと残し代、工具首 実機加工前に加工モデルと軸指令軌跡の間の

下長、加工サイズ情報を入力するだけで、加工条件に適した 不具合や食い込み(干渉)を発見できます。

切削送り速度と輪郭制御パラメータを自動算出します。

拡大図

段取りタイミングの最適化で

ロスタイム削減 加工終了

正確な見積もり・納期 ▶▶ 信頼性向上に 食い込み部は赤色表示でき一目瞭然。

※5.MotionExpert®は株式会社ソディックの登録商標です。 ※6.MotionExpert®-AIの利用には、別途パソコンをご用意ください。 ※7. 詳しくはお問い合わせください。 ※8. Windows は米国マイクロソフト社の商標です。 ※9. Intel及びIntel Coreは米国インテル社の商標です。

12

MotionExpert®-AI

Page14

UH430L UH650L

単位:mm 単位:mm

本 機 自動工具交換装置(ATC) 本 機 自動工具交換装置(ATC)

駆動方式(X, Y, Z) リニアモータ駆動方式 工具選択方式 ターンテーブル固定番地方式 駆動方式(X, Y, Z) リニアモータ駆動方式 工具選択方式 ターンテーブル固定番地方式

各軸移動量(X, Y, Z) 420×350×200 mm 工具収納本数 20本(E25)、16本(E32) 各軸移動量(X, Y, Z) 620×500×300 mm 工具収納本数 20本(E25)、16本(E32)

主軸回転速度 6000~40000 min-1 HSK-E25G(グリス潤滑) 最大工具長 100 mm(E25)/110 mm(E32) 主軸回転速度 6000~40000 min-1 HSK-E25G(グリス潤滑) 最大工具長 100 mm(E25)/110 mm(E32)

1500~50000 min-1 HSK-E25IK(オイルエア潤滑) 1500~50000 min-1 HSK-E25IK(オイルエア潤滑)

1500~60000 min-1 HSK-E25IK(オイルエア潤滑) チップタンク 1500~60000 min-1 HSK-E25IK(オイルエア潤滑) チップタンク

1500~40000 min-1 HSK-E32S(I オイルエア潤滑) タンク容量 130 liter 1500~40000 min-1 HSK-E32S(I オイルエア潤滑) タンク容量 165 liter

6000~40000 min-1 HSK-E32FP(オイルエア潤滑) 洗浄液 水溶性クーラント液 6000~40000 min-1 HSK-E32FP(オイルエア潤滑) 洗浄液 水溶性クーラント液

ツールホルダ形式 2面拘束ホルダHSK ツールホルダ形式 2面拘束ホルダHSK

テーブル上面から主軸端までの距離 115~315 mm セミドライ加工システム テーブル上面から主軸端までの距離 150~450 mm セミドライ加工システム

テーブルサイズ 600×400 mm 切削油 植物性油 テーブルサイズ 750×500 mm 切削油 植物性油

最大積載質量 100 kg 切削油消費量 0~50 mL/h(絞り弁による半固定調整式) 最大積載質量 150 kg 切削油消費量 0~50 mL/h(絞り弁による半固定調整式)

床面からテーブル作業面までの距離 775 mm 噴霧粒径 3 μm程度 床面からテーブル作業面までの距離 825 mm 噴霧粒径 3 μm程度

機械本体寸法(電源を含む) 1635×3041×2205 mm 噴射ノズル本数 2本 機械本体寸法(電源を含む) 1825×3220×2540 mm 噴射ノズル本数 2本

機械据付寸法 3000×4000 mm 切削油貯容量 1.2 liter 機械据付寸法 3100×4500 mm 切削油貯容量 1.2 liter

機械総質量 6000 kg 使用圧力範囲 0.2~0.7 MPa 機械総質量 8000 kg 使用圧力範囲 0.2~0.7 MPa

所要動力源 NC装置(LN4X) 所要動力源 NC装置(LN4X)

総電気容量 25 kVA 制御軸 4軸X, Y, Z, 主軸 総電気容量 30 kVA 制御軸 4軸X, Y, Z, 主軸

入力電源 AC200V/220V±5% 50/60Hz±2% 同時制御軸数 最大4軸 入力電源 AC200V/220V±5% 50/60Hz±2% 同時制御軸数 最大4軸

エア圧力 0.5~0.7 MP(a E25G) 最小設定単位 0.00001 mm/0.000001 inch エア圧力 0.5~0.7 MP(a E25G) 最小設定単位 0.00001 mm/0.000001 inch

0.6~0.7 MP(a E25IK、E32SI、E32FP) 最小移動単位 0.00001 mm/0.000001 inch 0.6~0.7 MP(a E25IK、E32SI、E32FP) 最小移動単位 0.00001 mm/0.000001 inch

エア消費量 400 NL/min(E25G) 最大指令値 ±99999.99999 mm/±9999.999999 inch エア消費量 400 NL/min(E25G) 最大指令値 ±99999.99999 mm/±9999.999999 inch

700 NL/min(E25IK、E32SI、E32FP) 表示 15型LCDカラー液晶(TFT) 700 NL/min(E25IK、E32SI、E32FP) 表示 15型LCDカラー液晶(TFT)

標準付属品 全体スプラッシュガード レベリングボルト、レベリングパッドATCマガジンガード イーサーネット通信(10BASE-T/100BASE-TX)

ATC自動ドア 自動給脂

各軸用冷却装置 手動パルス発生器

スケールフィードバック(X/Y/Z) チップバケット

セミドライ加工システム シミュレーション機能「MotionExpert®-AI」

作業照明装置 稼働状況収集ユーティリティ「S-Viewer」

特殊対応品 ダイナライン(BIG DAISHOWA株式会社) 工具径、工具長、振れを高速、高精度に光学測定。ダイナビジョン(BIG DAISHOWA株式会社) 高速回転中の工具長、工具径(振れ)を測定(。CCDカメラ搭載)

SPECIFICATION

14

Specification

Page15

UH430L UH650L

単位:mm 単位:mm

本 機 自動工具交換装置(ATC) 本 機 自動工具交換装置(ATC)

駆動方式(X, Y, Z) リニアモータ駆動方式 工具選択方式 ターンテーブル固定番地方式 駆動方式(X, Y, Z) リニアモータ駆動方式 工具選択方式 ターンテーブル固定番地方式

各軸移動量(X, Y, Z) 420×350×200 mm 工具収納本数 20本(E25)、16本(E32) 各軸移動量(X, Y, Z) 620×500×300 mm 工具収納本数 20本(E25)、16本(E32)

主軸回転速度 6000~40000 min-1 HSK-E25G(グリス潤滑) 最大工具長 100 mm(E25)/110 mm(E32) 主軸回転速度 6000~40000 min-1 HSK-E25G(グリス潤滑) 最大工具長 100 mm(E25)/110 mm(E32)

1500~50000 min-1 HSK-E25IK(オイルエア潤滑) 1500~50000 min-1 HSK-E25IK(オイルエア潤滑)

1500~60000 min-1 HSK-E25IK(オイルエア潤滑) チップタンク 1500~60000 min-1 HSK-E25IK(オイルエア潤滑) チップタンク

1500~40000 min-1 HSK-E32S(I オイルエア潤滑) タンク容量 130 liter 1500~40000 min-1 HSK-E32S(I オイルエア潤滑) タンク容量 165 liter

6000~40000 min-1 HSK-E32FP(オイルエア潤滑) 洗浄液 水溶性クーラント液 6000~40000 min-1 HSK-E32FP(オイルエア潤滑) 洗浄液 水溶性クーラント液

ツールホルダ形式 2面拘束ホルダHSK ツールホルダ形式 2面拘束ホルダHSK

テーブル上面から主軸端までの距離 115~315 mm セミドライ加工システム テーブル上面から主軸端までの距離 150~450 mm セミドライ加工システム

テーブルサイズ 600×400 mm 切削油 植物性油 テーブルサイズ 750×500 mm 切削油 植物性油

最大積載質量 100 kg 切削油消費量 0~50 mL/h(絞り弁による半固定調整式) 最大積載質量 150 kg 切削油消費量 0~50 mL/h(絞り弁による半固定調整式)

床面からテーブル作業面までの距離 775 mm 噴霧粒径 3 μm程度 床面からテーブル作業面までの距離 825 mm 噴霧粒径 3 μm程度

機械本体寸法(電源を含む) 1635×3041×2205 mm 噴射ノズル本数 2本 機械本体寸法(電源を含む) 1825×3220×2540 mm 噴射ノズル本数 2本

機械据付寸法 3000×4000 mm 切削油貯容量 1.2 liter 機械据付寸法 3100×4500 mm 切削油貯容量 1.2 liter

機械総質量 6000 kg 使用圧力範囲 0.2~0.7 MPa 機械総質量 8000 kg 使用圧力範囲 0.2~0.7 MPa

所要動力源 NC装置(LN4X) 所要動力源 NC装置(LN4X)

総電気容量 25 kVA 制御軸 4軸X, Y, Z, 主軸 総電気容量 30 kVA 制御軸 4軸X, Y, Z, 主軸

入力電源 AC200V/220V±5% 50/60Hz±2% 同時制御軸数 最大4軸 入力電源 AC200V/220V±5% 50/60Hz±2% 同時制御軸数 最大4軸

エア圧力 0.5~0.7 MP(a E25G) 最小設定単位 0.00001 mm/0.000001 inch エア圧力 0.5~0.7 MP(a E25G) 最小設定単位 0.00001 mm/0.000001 inch

0.6~0.7 MP(a E25IK、E32SI、E32FP) 最小移動単位 0.00001 mm/0.000001 inch 0.6~0.7 MP(a E25IK、E32SI、E32FP) 最小移動単位 0.00001 mm/0.000001 inch

エア消費量 400 NL/min(E25G) 最大指令値 ±99999.99999 mm/±9999.999999 inch エア消費量 400 NL/min(E25G) 最大指令値 ±99999.99999 mm/±9999.999999 inch

700 NL/min(E25IK、E32SI、E32FP) 表示 15型LCDカラー液晶(TFT) 700 NL/min(E25IK、E32SI、E32FP) 表示 15型LCDカラー液晶(TFT)

標準付属品 全体スプラッシュガード レベリングボルト、レベリングパッドATCマガジンガード イーサーネット通信(10BASE-T/100BASE-TX)

ATC自動ドア 自動給脂

各軸用冷却装置 手動パルス発生器

スケールフィードバック(X/Y/Z) チップバケット

セミドライ加工システム シミュレーション機能「MotionExpert®-AI」

作業照明装置 稼働状況収集ユーティリティ「S-Viewer」

特殊対応品 ダイナライン(BIG DAISHOWA株式会社) 工具径、工具長、振れを高速、高精度に光学測定。ダイナビジョン(BIG DAISHOWA株式会社) 高速回転中の工具長、工具径(振れ)を測定(。CCDカメラ搭載)

SPECIFICATION

14

Specification

Page16

リニアモータ駆動 ウルトラハイスピードミーリングセンタ

UH430L UH650L

特別付属品

ミストコレクタ 加工部に供給したミストを回収しフィルタを通して、油だけを吸収した後、エアを排出する装置

アフターフィルタ ミストコレクタにセットで装着する事によりさらに細かいミストを回収する

自動工具長測定装置 非接触レーザ式 最小工具径 φ0.05mm 工具の長さと径をレーザ光により非接触で測定。マクロ機能とセット販売です。 Linear Motor Drive Ultra High-speed Milling Center

自動工具長測定装置 非接触レーザ式 最小工具径 φ0.03mm 工具の長さと径をレーザ光により非接触で測定。マクロ機能とセット販売です。

自動工具長測定装置 接触タッチ式(HSK-E25) 最大工具径 φ6mm 工具先端を測定装置の上面にタッチして工具長を測定。マクロ機能とセット販売です。

自動工具長測定装置 接触タッチ式(HSK-E32) 最大工具径 φ6mm 工具先端を測定装置の上面にタッチして工具長を測定。マクロ機能とセット販売です。

45ATC-Z HSK-E25 45本の工具を収納し、工具を交換できます。1本のタッチセンサを付属可能。

45ATC-Z HSK-E32 45本の工具を収納し、工具を交換できます。1本のタッチセンサを付属可能。

クーラント水仕様 水溶性の切削液を加工部に噴射する。

クーラント油仕様 油性の切削液を加工部に噴射する。

タッチセンサ(BIG/RENISHAW) 接触式プローブによりワークの芯出しが可能。マクロ機能とセット販売です。

シグナルタワー 3色のシグナルで状態を表します。

外部トランス 電圧の異なる地域に設置する場合のステップダウントランスです。

外部トランス(CE仕様) CE仕様のステップダウントランスです。

洗浄ガン ワークや治具の洗浄用です。

工具洗浄装置 非接触レーザ方式自動工具長測定装置の測定データの信頼性が向上します。

オイルスキマ クーラント水仕様または標準タンクで水溶性切削液を使用する場合に、油分を分離・排出する装置

ジェットアンカ 高加速度運転などによる機械移動防止用ジェットアンカです。

CEマーク仕様 CEマークに対応した機械仕様です。

KCsマーク仕様 KCsマークに対応した機械仕様です。

エアドライヤ(100V/200V) エア環境を整える装置です。

エアタンク 取り付けコンプレッサがレシプロタイプの場合このエアタンクが必要です。

三相入力線 ケーブル長は約 5.5 mです。

マクロ機能 プログラム支援機能です。

Mコード予備 標準の8コードに加えて、さらに8コードの追加ができます。

プログラム拡張機能(70MB) 標準の30MBに加えて、さらに70MBを拡張し、合計100MBの容量です。

座標系追加(47座標) 標準の12座標に加えて、さらに47座標を追加し、合計59座標です。

固定サイクルマクロ 微小穴あけ専用のソフトです。

工具オフセットメモリ 合計999組の工具オフセットメモリに対応し工具管理に役立ちます。

チョッピング機能 チョッピングの追加機能です。

専用USBメモリ 4GBの専用USBメモリを追加。

X・Y軸エアパージ マジックセンタ

X軸エアパージ 30/60AWC 自動ワーク交換装置です。

Y軸エアパージ 30AWC(W150) 自動ワーク交換装置です。

HEADエアブロー 主軸熱変位補正機能 適用スピンドルはE32SI 主軸先端(工具先端)位置を回転

焼きばめ装置 日本国内向け/海外向け、付属品等。 (高速変位補正仕様) 数の全範囲で一定に保つ。

移設検知装置 日本国外設置で必要な装置です。 主軸熱変位補正機能 適用スピンドルはE25IK/E32SI 主軸先端(工具先端)位置を

(汎用変位補正仕様) 回転数の全範囲で一定に保つ。

切削油各種

別置きフィルタリング装置 カスポンフィルタ/リッチフィルタ(50Hzまたは60Hzを選択)

精密バイス各種 ワーク設置用

増圧弁 テーブル上チャックのアンクランプ用エア回路のみを

ベースマスタ 増圧します。

AWC用スケジューラ機能 AWC用の簡易スケジューラです。

工具寿命管理ソフト

リニアモータ駆動

MotionExpert® オプションパッケージ(後付け専用) 2台目以降での利用とオプションを追加

MotionExpert® オプションパッケージ(ソフトのみ) MotionExpert®にオプションを追加 ウルトラハイスピード

MotionExpert® オプションパッケージ ファイル拡張 NCファイルの最大呼び出しファイル数の拡張 ミーリングセンタ

食い込みチェック機能 軸指令データとモデルの差分を抽出し、食い込みを確認する機能

波形参照機能 速度波形、加速度波形を参照する機能

振動分析機能 振動の原因分析を参照する機能

誤差リスト NC指令と軸指令との誤差を列挙 UH430L

●弊社製品あるいはその関連技術(プログラムを含む)につきましては、外国為替及び外国貿

易法に基づき輸出等が規制されているものです。また、製品によっては米国輸出管理規則の 株式会社ソディック

再輸出規制を受けるものもございますので、日本国外へ輸出あるいは提供する場合には事前に

弊社担当営業までお問い合わせください。 本社 / 技術・研修センター

●写真は3Dモデルから生成したイメージ図を含みます。 〒224-8522 横浜市都筑区仲町台 3-12-1 TEL(045)942-3111(大代) UH650L

●本カタログの写真や記載内容にはオプションが含まれている場合があります。

●不断の研究により予告なく仕様の変更を行う場合があります。 https://www.sodick.co.jp/

●このカタログの記載内容は 2019 年 12月現在のものです。

Printed in Japan S2017903.2019.12<01>