1/4ページ

ダウンロード(1.4Mb)

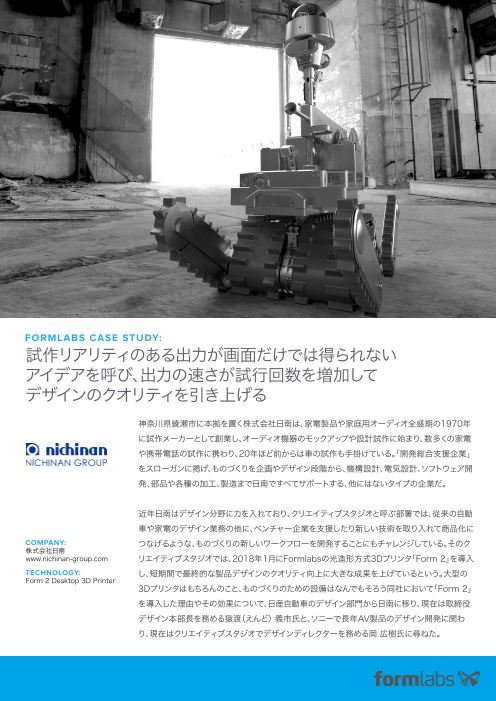

試作リアリティのある出力が画面だけでは得られない - アイデアを呼び、出力の速さが試行回数を増加してデザインのクオリティを引き上げる

神奈川県綾瀬市に本拠を置く株式会社日南は、家電製品や家庭用オーディオ全盛期の1970年に試作メーカーとして創業し、オーディオ機器のモックアップや設計試作に始まり、数多くの家電や携帯電話の試作に携わり、20年ほど前からは車の試作も手掛けている。「開発総合支援企業」をスローガンに掲げ、ものづくりを企画やデザイン段階から、機構設計、電気設計、ソフトウェア開発、部品や各種の加工、製造まで日南ですべてサポートする、他にはないタイプの企業だ。

近年日南はデザイン分野に力を入れており、クリエイティブスタジオと呼ぶ部署では、従来の自動車や家電のデザイン業務の他に、ベンチャー企業を支援したり新しい技術を取り入れて商品化につなげるような、ものづくりの新しいワークフローを開発することにもチャレンジしている。そのクリエイティブスタジオでは、2018年1月にFormlabsの光造形方式3Dプリンタ「Form 2」を導入し、短期間で最終的な製品デザインのクオリティ向上に大きな成果を上げているという。大型の3Dプリンタはもちろんのこと、ものづくりのための設備はなんでもそろう同社において「Form 2」を導入した理由やその効果について、日産自動車のデザイン部門から日南に移り、現在は取締役 デザイン本部長を務める猿渡(えんど) 義市氏と、ソニーで長年AV製品のデザイン開発に関わり、現在はクリエイティブスタジオでデザインディレクターを務める岡 広樹氏に尋ねた。

このカタログについて

| ドキュメント名 | Form 2採用事例:株式会社 日南 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | Formlabs株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

試作リアリティのある出力が画面だけでは得られない

アイデアを呼び、出力の速さが試行回数を増加して

デザインのクオリティを引き上げる

神奈川県綾瀬市に本拠を置く株式会社日南は、家電製品や家庭用オーディオ全盛期の1970年

に試作メーカーとして創業し、オーディオ機器のモックアップや設計試作に始まり、数多くの家電

や携帯電話の試作に携わり、20年ほど前からは車の試作も手掛けている。「開発総合支援企業」

をスローガンに掲げ、ものづくりを企画やデザイン段階から、機構設計、電気設計、ソフトウェア開

発、部品や各種の加工、製造まで日南ですべてサポートする、他にはないタイプの企業だ。

近年日南はデザイン分野に力を入れており、クリエイティブスタジオと呼ぶ部署では、従来の自動

車や家電のデザイン業務の他に、ベンチャー企業を支援したり新しい技術を取り入れて商品化に

つなげるような、ものづくりの新しいワークフローを開発することにもチャレンジしている。そのク

株式会社日南

www.nichinan-group.com リエイティブスタジオでは、2018年1月にFormlabsの光造形方式3Dプリンタ「Form 2」を導入

し、短期間で最終的な製品デザインのクオリティ向上に大きな成果を上げているという。大型の

Form 2 Desktop 3D Printer

3Dプリンタはもちろんのこと、ものづくりのための設備はなんでもそろう同社において「Form 2」

を導入した理由やその効果について、日産自動車のデザイン部門から日南に移り、現在は取締役

デザイン本部長を務める猿渡(えんど) 義市氏と、ソニーで長年AV製品のデザイン開発に関わ

り、現在はクリエイティブスタジオでデザインディレクターを務める岡 広樹氏に尋ねた。

Page2

「決裁が早く、権限も委譲してくれ、『やりたいことがあれば

やればいい』と言ってもらえる。これだけのものづくりのベー

スがある会社はおそらく他にない」(猿渡氏)

「普通は試作メーカーといえば加工だけだったりするが、日

南は設計、デザイン、エンジニアリングのすべてが可能である

ことが特長(」岡氏)

株式会社日南 取締役 デザイン本部長 猿渡 義市氏。 デザイン開発に必要なのは

「日南では、我々が良いと思ったデザインを、すぐ形あるものに加工できる」 “トライアンドエラー”の数

大手メーカーにはない日南の“スピード感” 最近の依頼では、商品企画の担当者が来社し「こういう新し

いものを企画しているが、設計からデザインからプロトタイプ

日南のデザインやものづくりのやり方について、共に大手メ までできますか?」というケースが多く、新しい商品の開発に

ーカーの出身でデザインプロセスについて熟知する猿渡氏 おいて最先端のデザインでインパクトを出すということが要

と岡氏は“スピード感が違う”と口をそろえる。大手メーカー 求されるという。そうした高い要求に応えるためには、限られ

では、例えばデザイナーがデザインしたものを形あるものに た開発期間の中でどれだけトライアンドエラーの回数を増や

しようとすると、そこには承認プロセスがあったり会議があっ し、デザインの質を高められるかが重要になる。

たり時間がかかるのが一般的だ。しかし、日南では会議がほ

とんどない上、デザインの権限はデザイン部門が持っている 猿渡氏が手掛けてきた、従来の車のデザインプロセスでは、

ため、デザイン部の判断でよいと思ったものはすぐに形にで デザインソフトウェアの中のバーチャルなデータとして3~4

きるのだという。また代表取締役の堀江 勝人氏が毎日、各 回の試行をして、デザインが固まったところで実車の1/20ス

部署を訪れているため、例えば3Dプリンタが欲しいと思った ケールほどのクレイモデルを制作していた。クレイモデルは

ら、見積もりを取っておいて、堀江氏が部署に来たときに新 工業用粘土(クレイ)の塊から切削によって制作するのだが、

規プロジェクトの必要性や費用について説明すると、その場 切削自体はもちろん切削するための準備にも工数が必要で、

ですぐ決裁されるのだという。 費用がかかる上に出来上がるまでに1週間程度かかってい

た。日南には大型の産業用3Dプリンタが数台導入されてい

るが、顧客優先でほぼ常に使用されているため、利用するに

は関係部署との確認や調整が必要だった。また、設計チーム

にはFFF方式の3Dプリンタがありそれを使うこともできた

が、出力が粗くデザインの確認用途には厳しかった。

株式会社 日南 クリエイティブスタジオ デザインディレクター 岡 広樹氏。

「メーカーでは、会議、会議でなかなか決まらない。うちに投げてもらう方が

早く、かつ良いものができる」

Page3

「Form 2」導入で、デザインサイクルが なった。さらに「Form 2」の出力はコミュニケーションツール

劇的に短く としての役割も果たしている。例えばいろいろな設計条件を

盛り込むことで、デザインに影響が出るような場合に出力が

そんなとき、猿渡氏の古巣である日産自動車のデザイン関 あれば「設計条件を入れると、この線がこうなっちゃうけど、

連子会社CREATIVE BOXや、友人のデザイナーたちから、- どうしたらいい?」といったように、エンジニアと認識を共有

Formlabsの「Form 2」は精度も高く、出力も速いためデザ しながら相談できる。また、ある課題に複数の選択肢がある

イン用途に良いという話を聞き、すぐに導入を決めた。2018 場合に、「Form 2」でそれぞれの条件で出力して、比較検討

年1月に「Form 2」を1台導入したが、期待通りの働きをして することも容易にできる。どれも従来のクレイモデルでは工

いると猿渡氏は話す。 数と費用がかかるため実現は難しい。費用面で「Form 2」と

クレイモデルを直接比較することは難しいが、十倍から数十

倍程度の差があるようだ。

「『Form 2』の出力はすごくシャープで精度が高く、1/24ス

ケールサイズでもすごく実車感があります。これがFFF方式

の3Dプリンタでは無理。ちょっとリアリティがないというか

玩具っぽくなってしまいます」(猿渡氏)

デザイナーの時間はデザインのために

猿渡氏が手に持っているのは「Form 2」で出力した、車のデザイン試作モデ

ル。データだけでは分からないデザインの確認や、エンジニアとのコミュニケ ここまで車のデザインにおける「Form 2」のメリットに注目

ーションツールとして活用している。 したが、岡氏が手掛けるヘッドホン/イヤホンの開発にも大

きな効果があった。ヘッドホンやイヤホンの開発プロセスは、

「『Form 2』は、夜にセットすれば翌朝には出力されていて、 ツールでデザインしては3Dプリンタで出力して、実際に耳に

実際の物としての形を見ることができます。1日でデザインの 装着して装着感を確認することの繰り返しだ。何人かに装着

サイクルが完結できて、3日あれば3回繰り返せるというスピ してもらって「ここが当たって痛い」といったフィードバックを

ード感がいいですね。出力された物を見ていると、バーチャル 受け、その都度、部品の大きさや角度、曲率などを変更して

データだけでは得られないアイデアやヒントが得られる。新 は出力をやり直す形だ「。Form 2」導入前はFFF方式3Dプ

しいアイデアはそのままデータに反映して、また翌朝までに リンタで出力していたが、材質が硬く装着感の確認が不可

出力します。トライアンドエラーの回数が増えると、繰り返し 能だった。さまざまな特性の材質をそろえている「Form 2」

た分だけ精度が上がり、最終的なアウトプットのクオリティ に加えて、後処理用に、出力物の表面を自動洗浄する「Form

が全然違ってきます。期限がありますから100パーセント満 Wash」と、紫外線と熱で二次硬化する「Form Cure」も導

足できる出来ということは難しいのですが、デザインサイクル 入したことでデザイナーの作業は減り、よりデザインに注力

を最大限繰り返しているので、最終的なデザインにやり切っ できるようになった。

た感があります」(猿渡氏)

「Form 2」導入によって、デザインのワークフローは大きく

変革した。デザインの方向性を決めるために制作していたク

レイモデルの代わりに「Form 2」の出力を使うことで、方向

性をより早く決定できるようになり、デザイナーはそのデザイ

ンのクオリティを上げることに、より時間をかけられるように

Page4

「もし『Form 2』のFlexible Resinがなければ、なかなか商 今では「、Form 2」でFlexible Resinを用いた出力ができる

品化につながらなかったと思います。設計チームとのやりと と知った他部署から、どうしても柔らかい素材で作りたい部

りでは『、バッテリ容量を増やしたいのでもっと厚くしたい』な 品があるので出してくれないかと頼まれることもある。このよ

どいろいろな要件がありますが、そのたびに出力して装着感 うな場合、従来は真空注型でゴムを流して制作しており、や

を確認しながらデザインを進めました。モックアップを作って はり1週間程度かかっていたため、1日でできる「Form 2」が

もらうこともできますが、1週間ほどかかりますし硬いものな 非常に喜ばれているそうだ。「Form 2」はデザインや設計開

ので装着感は試せません。やはり夜セットすると翌朝には出 発の現場で、難しい操作や設定なしに高精度な出力が早く

力されていてすぐ確認できるのは『Form 2』の大きなメリッ 簡単に得られる3Dプリンタとして、試作開発サイクルの短期

トです。どんなスポーツをしても外れないイヤホンを作ること 間化と、部署をまたぎ情報共有に役立っている。これは、結

ができたと感じています」(岡氏) 果として最終製品のデザイン品質を高めることにつながって

いる。

「何十年間とものづくりの仕事をしていても、デザインしたも

のが形になる瞬間は今でもわくわくしてしまい、出力を確認

する朝は出社が楽しく感じられます」と猿渡氏は笑った。

岡氏がパッケージも含めてデザインを手掛けた「Cleer」ブランドのスポーツ

ワイヤレスヘッドホン。「Form 2」のFlexible Resinを使い、掛け心地を納

得がいくまで試した。

Formlabs株式会社 https://www.facebook.com/FormlabsJapan/

https://twitter.com/FormlabsJapan/

https://formlabs.com/ja/ https://www.instagram.com/FormlabsJapan/