1/44ページ

ダウンロード(9.1Mb)

金型レスの小ロット量産を、すぐにその場で。唯一の国内環境測定士評価済みSLS。

SLS方式3Dプリントは他の造形方式とは異なり、多品種または同一品を数十個単位でバッチ生産するための3Dプリント技術です。高分子樹脂材料に高出力レーザーを照射して溶融させることで造形を行うSLSは、高強度で耐久性に優れた機能部品を高効率で製造できる利点がある一方、旧来のSLSは粉末の飛散や設備自体が数千万円以上と高額である等の課題がありました。

Formlabsはこうした旧来のSLSが抱える課題を克服するため、誰もが簡単に操作でき、粉末の飛散を陰圧システムを備えた専用後処理機で解決し、プリントから後処理まで一貫したシンプルなワークフローとして再設計しながら、遥かに低コストに導入・運用できるベンチトップサイズのコンパクトなシステムとしてFuseシリーズを開発しました。

販売開始から僅か1年で北米SLS市場のNo.1シェアを獲得したFuse 1は、続々と新たな材料も開発・発売されています。アディティブマニュファクチャリングによる製造がより広範囲で可能となったことで、設計思想が変わり、試作と検証の概念が変わり、そしてものづくりは新たなステージへと足を踏み入れ始めています。製造の常識を覆すニューウェーブは、もう始まっています。

■代表的な用途

・小ロット量産、カスタム品製造

・自動車、航空機等の内装部品製造

・生産、組立、試験用治具のバッチ生産

・各種モジュールの機能確認用試作 ほか

関連メディア

このカタログについて

| ドキュメント名 | 【2024年1月版】Formlabs SLS 3Dプリンタ:Fuseシリーズ総合カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 9.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | Formlabs株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

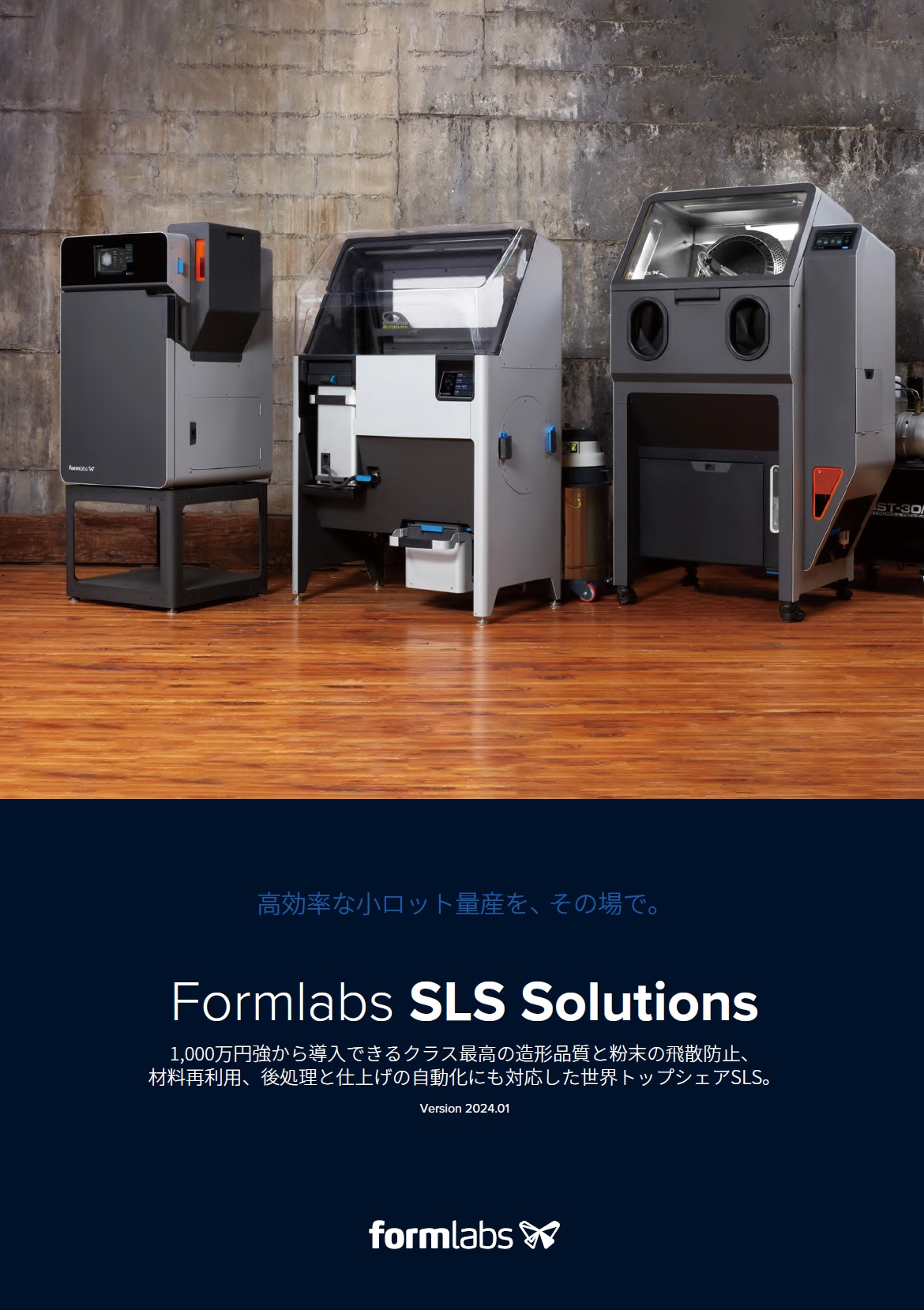

高効率な小ロット量産を、その場で。

Formlabs SLS Solutions

�,���万円強から導入できるクラス最高の造形品質と粉末の飛散防止、

材料再利用、後処理と仕上げの自動化にも対応した世界トップシェアSLS。

Version 2024.01

Page2

Introduction To

Selective

Laser Sintering

What is the SLS?

粉末焼結積層造形(SLS)方式 3D プリントとは

SLS(Selective Laser Sintering)方式3Dプリントは、日本語では粉末焼結積層 SLS 方式によるプリント

造形または選択式レーザー焼結方式と呼ばれる粉末を使用する3Dプリント方式

で、古くから粉末床溶融結合(PBF/Powder Bed Fusion)として知られる技術

の1つです。ナイロン材に代表されるポリマー材料を高出力レーザーにより焼結

することで凝固剤等を使用することなく1層ずつ造形を行い、様々な工業用材料

やガラス充填あるいは炭素繊維等の複合材も使用することができます。

他の造形方式との決定的な違いは、高さ方向に積み重ねて造形が行える点で、

モデルのサイズにより、1回あたり数十~百点程度のバッチ生産が可能です。

現在中~小型の3Dプリンタでは唯一このSLS方式がバッチ生産に対応しており、 STEP ❶:

1層分の粉末を敷き詰め、

手頃な導入コストで購入できる製造対応の3Dプリンタとして、幅広い用途で採 パウダーにレーザーを照射

用されています。また、右側ページ中央のように造形品は周囲を未焼結の粉末

に支えられる形で造形されるためサポート材が不要である点も大きな特徴です。

欧米では様々な表面処理による改質で、少量生産品やカスタム品、またはアフ

ターマーケット向けの交換部品などへの採用が急速に進んでいます。

STEP ❷:

SLS でのバッチ生産 層ごとに造形品の断面形状を

SLSでは左画像のように造形スペー 溶融・焼結することで造形

ス内にモデルを高密度に配置する

ことで高効率なプリントが行えま

す。左画像のように同一品を数十

から百点前後プリントすることも

右画像のように多品種を一括でプ

リントすることも可能です。

2 | Formlabs SLS Solutions

Page3

Why SLS?

金型レスで小ロットの量産が行える SLS

SLS最大の利点は、先述の通り一定量をバッチで生産できる点にあり、高機能

材料を使用し、更に適切な表面処理を施すことでその用途は限りなく広がりま

す。また、開発段階で行う試作と実際の量産では使用する材料や設備、生産技

術が異なりますが、SLSで実製品あるいは部品を生産する場合は、第一回目の

試作から量産までを同一の材料と技術で行えるため、PVT(生産検証試験)等

量産移行前の試作と検証を大幅に効率化することができます。更に、通常は後

戻りができない不可逆的なプロセスである開発から量産に至るまでの数多くの

試作・検証プロセスが、いつでも素早く柔軟に対応できるようになり、設計変

更が発生した場合もCADデータの変更だけですぐに対応可能となる点も大きな

STEP ❸:

焼結されない周囲の粉末が造形品を メリットです。小ロットの量産や生産/組立で使用する治工具、受注生産品や

支えるため、サポート材が不要 カスタム品で金型が不要になるメリットは、時間とコスト両面で絶大です。

旧来の SLS 3Dプリントの課題

先述の通り、SLSは新しい技術ではありません。ではなぜ普及して来なかった

のか?という疑問が浮かびます。旧来のSLSの課題として最も多く挙げられる

のは粉末の取扱で、粉末の取扱や造形品から粉末を取り払う作業も全て手作業

で行う必要があり、労働安全衛生面での課題がありました。また、SLSプリンタ

STEP ❹: は大きく高額で、世界中で小型化・低コスト化が長年求められてきたものの、

1層分の造形が完了後、新たに 1層分の 技術的な課題が多く実現しなかったのです。「粉末の取扱」「設備のサイズ」

粉末を敷き詰め、STEP ❶からの動作を繰り返す

「高額な導入コスト」の3点を克服し、中小メーカーや製造業に参入するベン

チャー企業にもSLSの利点へのアクセスを拡大した最初のメーカーが、私たち

Formlabsです。

Formlabs SLS Solutions | 3

Page4

Formlabs

SLS Ecosystem

高機能高速SLS 3D プリンタ

Fuse 1+ 30W

前世代機 Fuse 1の利点を受け継ぎながら、レーザー出力を

10Wから30Wに強化することで最大2倍の高速プリントを

実現。特許技術 Surface Armorテクノロジーによる造形品質

は数千万~数億円の大型3Dプリンタと同等以上という評価

を得ており、北米ではSLS市場でトップシェアを誇ります。

窒素ガス充填にも対応し、より高効率なパウダー再利用と

安定した高速プリントを常に提供します。

Web サイトで見る

Tech Specs

主な製品仕様

Fuse 1+ 30Wの主な仕様は以下の通りです。本書P.8では

製品仕様の全項目を掲載しておりますので仕様詳細はそち

らをご確認ください。またFormlabs Webサイトでは画面

上でバーチャルに実機を操作できるバーチャルツアーも

ご用意しております。併せてご確認ください。

バーチャルツアーを体験

製品外形寸法 W645 × D685 × H1,070mm(スタンド高さ含め1,655mm)

製品重量 120kg(ビルドチャンバーおよびパウダーを含めず)

造形スペース寸法 W165 x D165 x H300mm

積層ピッチ 110μm

レーザー種別 30Wイッテルビウムファイバーレーザー

レーザー焦点サイズ(半値全幅) 247μm

4 | Formlabs SLS Solutions

Page5

Features

製品の特徴

2011年に光造形3Dプリンタを極高精度な造形品質を維持しつつ、世界で初めてデスクトップサイズに小型化した

Formlabsは、SLS 3Dプリンタにおいても優れた造形品質を維持しながら小型化・低コスト化に成功しています。

ここではその機能的な特徴とFuse 1+独自の優位性をご紹介します。

特許技術がもたらす 窒素ガス充填対応で 本体スクリーンが

クラス最高の造形品質 材料再利用率を最大化 メンテナンスもガイド

特許技術Surface Armorテク Nylon 11のような酸化での プリンタ内のソフトウェア

ノロジーでSLS特有の造形 劣化リスクが高い材料でも は造形に集中するため英語

品質にまつわる課題を解決 より簡単にプリントが行え、 のみの対応ですが、図解の

し、ハイエンド機と同等以 材料も最大限にリサイクル ガイドで視覚的に必要な操

上の品質を実現。 が可能に。 作をガイドします。

30W 高出力レーザー 優れた工業用材料と 誰もが簡単に扱える

での高速プリント 幅広い表面処理対応 ポカヨケ機能設計

最大12.5m/秒のスキャンス 高強度、高剛性、耐衝撃性、 保守作業が必要な時は予め

ピードを持つ30Wの強力な 高耐熱、炭素繊維複合材等、 通知し、プリントの失敗や

レーザーにより、高精度な 様々な優れた特性をもつ工 装置の故障を予防。必要な

製品製造を24時間以内に完 業用ナイロン材に対応。他 作業も画面で図解され手順

了します。 の新材料も続々登場予定。 ごとにガイドします。

特許技術で表面処理のコストと時間を最小化

旧来のSLSでは、レーザーが粉末を焼結する際に発生する急激な温度変化による熱膨張と収縮で、特に垂直面に

おいてオレンジの皮のような凹凸が発生して精度を損なう「オレンジピール」と呼ばれる現象が課題となって

います。FormlabsのSLS特許技術 Surface Armor(サーフェスアーマー)

テクノロジーは、焼結時に造形品周囲に半溶融状のシェルを形成すること

で、急激な温度変化を緩和して優れた表面品質を実現する技術です。

当然ながら表面品質が高いほど、コーティングやめっき等の表面処理を行

う際に研磨などの下処理に要する時間とコストが低減でき、より短時間+

低コストで必要な特性をプリント品に付加することが可能となります。 オレンジピール Fuse 1+プリント品

Formlabs SLS Solutions | 5

Page6

Formlabs

SLS Ecosystem

後処理+粉末再利用装置

Fuse Sift

Fuse 1+でのプリント完了後は、ビルドチャン

バーをそのままFuse Siftにセットし、陰圧ブー

ス内で粉末を飛散させることなく粉末の除去が

行えます。また、Fuse Siftは回収した粉末を未

使用の粉末と混ぜ合わせ、粉末の再利用までを

オールインワンで担い、他社製品のような外気

中での粉末の取扱を発生させない設計です。

Web サイトで見る

Tech Specs

主な製品仕様

Fuse Siftの主な仕様は以下の通りです。製品仕

様の全項目は本書P.9にて掲載しておりますので、

詳細はそちらをご確認ください。

尚、PP材のPolypropyleneパウダーと炭素繊維

複合材のNylon 11 CFご使用の際は300ミクロン

シーブが別途必要です。

製品外形寸法 W1,015 × D610 × H1,545mm(ハッチ開放時高さ:1,900mm)

製品重量 93kg(ビルドチャンバーとパウダーを含めず)

付属通常シーブ(ふるい) 150ミクロンシーブ

ビルドチャンバー外形寸法 W279 × D342 × H489mm

エア濾過方式 交換式HEPAフィルター付陰圧フード/独立式給排気システム

推奨運用環境 18 ‒ 26 ºC/湿度30%以下推奨

6 | Formlabs SLS Solutions

Page7

Features

製品の特徴

Fuse SiftはベンチトップサイズのSLSでは世界初の、陰圧ブースによる粉末飛散防止機能を備えた後処理機です。

Formlabsはプリントだけでなく後処理まで一貫した、お客様目線でのワークフロー(作業手順)簡素化に定評が

あるメーカーで、プリンタからSiftへの粉末の移管、そして粉末の再利用時にも粉末が外気に触れて舞い散ること

がないよう配慮され、他社製品には無い簡単・安全かつ効率的な作業を実現しています。

陰圧ブースでの粉末 プリンタから粉末を 本体スクリーンで

除去で飛散を防止 閉じ込めたまま Sift へ 設定や保守も簡単に

密閉型の陰圧ブースで粉末 Fuseシリーズは他社製品と 再利用時に未使用の粉末を

除去が行えるため、周囲に 違い、粉末を閉じ込めたビ 混ぜる割合(リフレッシュ

粉末を飛散させません。国 ルドチャンバーをそのまま 率)の変更や保守作業も図

内の環境測定士によるリス プリンタから移管。粉末を 解付きでガイド。初日から

ク評価でも最高評価を獲得。 外気に極力触れさせません。 誰もが使いこなせます。

最大でFuseプリンタ 誰でも粉末のロスを 再利用だけでなく

5 台までを 1 台で対応 最小化できる簡単設計 新品粉末との混合も

高効率な生産を行うにはプ ビルドチャンバー内の造形品 Fuse Siftは粉末の再利用だけ

リンタの複数台運用が有効 の密度とリフレッシュ率を管 でなく、任意の比率(リフレ

ですが、Fuse Siftはプリン 理することで、粉末のロスを ッシュ率)で未使用粉末と混

タ5台程度の生産量を1台で 出さずに高効率な運用が簡単 ぜ合わせるところまで担当。

賄える機能を備えています。 に行えます。 後はプリンタに戻すだけ。

焼結だから必要な冷却時間と安全確保

FormlabsのFuse Siftの隠れた優位性は、Fuse 1+プリンタと

Fuse Sift間でそのまま移管できるビルドチャンバー単位での

プリントにあります。作業エリアに対して上からプリント後

の粉末をあけるのではなく下方からゆっくりと持ち上げるこ

とで粉末の飛散に配慮し、プリンタ内で200℃の高温に晒され

る粉末が十分かつ効率的に冷却できるようプリンタにもSiftに

ビルドチャンバーの温度はプリンタでもSiftでも検知。パウダーケーキと呼ば

れるプリント後の粉末も上からではなく下からゆっくり持ち上げます。 も温度センサが設置され、安全な作業をサポートします。

Formlabs SLS Solutions | 7

Page8

Formlabs

SLS Ecosystem

自動ブラスト+研磨装置

Fuse Blast

Fuse Blastは最短10分でビルドチャンバー1杯分

の造形品の自動ブラストが行え、更に10~15分

で自動研磨も行えます。Fuse Blastの導入により

Fuse Siftでの粉末除去作業に要する時間は80%

もの削減が可能である点も、SLSの後処理を劇的

に効率化できる大きな要因です。Fuse Blastには

4馬力のコンプレッサのご用意が必要です。

Web サイトで見る

Tech Specs

主な製品仕様

Fuse Blastの主な仕様は以下の通りです。製品仕

様の全項目は本書P.9にて掲載しておりますので、

詳細はそちらをご確認ください。

尚、専用プラスチックビーズによる研磨処理は

別売りの研磨装置が必要です。

Fuse Blast 製品紹介動画

製品外形寸法 W1,000 × D750 × H1,750mm(ハッチ開放時高さ:1,950mm)

製品重量 164kg(ブラストおよび研磨メディアを含めず)

キャビネット内寸 W710 x D550 x H670mm(バスケット口径:Φ450mm)

エア濾過方式 交換式HEPAフィルター付陰圧フード/独立式給排気システム

対応コンプレッサ要件 620.5KPa(90PSI)にて0.283㎥/分(10SCFM)以上の流量を推奨

入力圧は620.52~827.37KPa / 90~120psi / 6~8bar間を推奨

※通常4馬力コンプレッサ1台にて充足

推奨運用環境 18 ‒ 26 ºC/湿度30%以下推奨

8 | Formlabs SLS Solutions

Page9

Features

製品の特徴

Fuse Blastは、200万円台で自動ブラストと自動研磨双方に対応する初の自動仕上げ装置です。異なる材料での造

形品同士を一括で同時に処理できるだけでなく、Fuseシリーズ以外の他社製SLSおよびMJFプリンタでの造形品

にも対応。あらゆる形状、壁厚、サイズのワークに対応できるよう自動運転時にも「Delicateモード」等の設定が

使用できるだけでなく、手作業で細部の仕上げが行える2種のマニュアルモードもご利用いただけます。

オートモード: マニュアルアシスト: マニュアルモード:

各種設定で自動処理 両手を使って高速処理 手作業による精密処理

使用する材料や仕上げ要件 ブラストガンを固定して両 一般的なブラスタ同様に片

に合わせて予めプログラム 手を使って作業します。小 手でブラストガンを保持し

された設定で完全自動処理。 さなワークを大量に処理す て作業します。内部が入り

プリプログラムの設定を微 る場合や片手で設定を変え 組んだ薄肉のワーク等でも

調整することも可能です。 ながら処理できます。 確実に美しく仕上げます。

コンプレッサの空気質 内蔵イオナイザーで メディアを長寿命化

を均一化するAir Cleaner 粉塵の再付着を防止 するパッシブフィルタ

Fuse Blast内のAir Cleaner機能 ブラスト時に発生する静電気 推奨粒径200~300μmのガラ

で圧縮空気に水分や油分が含 を内蔵イオナイザーで打ち消 スビーズ使用でパッシブフィ

まれていても均一なエアを供 すことで粉塵の再付着を防ぎ、 ルタがメディアを即時分離。

給可能です。 粉っぽさのない仕上がりに。 メディアを長寿命化します。

Fuse Blast導入検討時のご留意事項

コンプレッサ Fuse Blastの動作には、別途お客様にてコンプレッサをご準備いただく必要が

あります。4馬力コンプレッサにて推奨スペックは充足可能で、推奨スペック

のご準備 未満のコンプレッサの場合は出力が弱まるため処理時間が長くかかります。

電気工事 Fuse Blast本体の電力要件は単相120VAC・6Aとなっていますが、4馬力コンプ

レッサは一般的に三相200V電源と使用電力量も3kW超となります。設置場所

要否の確認 にて三相200V(動力)電源の使用可否と電気容量をご確認ください。

粉じん則 Fuse Blastは完全密閉キャビネット、排気にHEPAフィルタ、脚にはキャスタが

付きますが国内安衛則の粉じん則の規制を受けるものと考えております。導入

へのご対応 時には同規則の義務など規定内容をご確認ください。

Formlabs SLS Solutions | 9

Page10

Best-in-class Print Quality

ハイエンド機と同等以上の造形品質

粉末ベースの3Dプリンタによる造形品はすべて、ざらついた質感を持った

独特の表面に仕上がります。これは粉末を焼結させた際にできる無数の微

細な穴が表面に残るためで、個々のメーカーやプリンタによって、どの程

度の表面粗さが残るかも変わります。またP.5で触れた通り、焼結で発生す

る急激な温度変化でオレンジピールが発生し、大きな凹凸で品質が損なわ

れるという旧来のSLS特有の問題もありました。

Formlabsは特許技術であるSurface Armorテクノロジーでこのリスクを最小

化すると同時に、非常に滑らかな表面品質を実現しています。日本国内の

ユーザー様からも、数千万~数億円クラスのハイエンド機と同等以上の表面

品質と高い評価を得る造形品質は、他にはないFormlabsの大きな強みです。

表面処理にも有利に

本書P.24 からは、Formlabs の SLS が対応

する表面処理の例をご紹介しています。

10 | Formlabs SLS Solutions

Page11

Most E cient & Safest Workflow

他社製品にはない作業効率と国内環境測定士評価済みの安全性

Formlabsは旧来のSLSが抱えていた課題を解決すべく、多くの独自技術をFuseシリーズに実装しています。従来で

はプリント完了後に粉末が詰まったチャンバーを逆さにしてパウダーケーキを取り出したり、そのまま手でプリン

タから直接取り出すような製品もありました。FormlabsのSLSシステムのキーアイテムとなっているのがビルドチャ

ンバーで、Fuse 1+でのプリント完了後に粉末を閉じ込めたまま、ビルドチャンバーごとFuse Siftに造形品を移管で

きる仕様にすることで、SLSのワークフローを大幅に効率化しています。「誰もが簡単にものづくりができる世界」

を目指すFormlabsは、機器の操作だけでなく、そして3Dプリントだけでなく、後処理工程までもトータルに誰もが

簡単に行えるようワークフローを設計し、効率化します。

Fuse のワークフロー動画

唯一の国内環境測定士評価済み SLS

日本国内の環境測定士により最低水準のリスクと評価を受けた Fuse シリーズです

が、第三者機関により健康被害と粉塵爆発等の火災リスクの両面で詳細な調査と

評価を受けています。詳細レポートをご確認ください。

資料のダウンロード

Formlabs SLS Solutions | 11

Page12

Formlabs SLS Powders

Formlabs 高機能 SLS パウダー材料

工業用高機能

パウダー材

パウダー名 Nylon 12 Nylon 11

材料の特徴 高強度+靭性の万能材料 高い靭性と耐衝撃性

対応プリンタ Fuse 1, Fuse 1+ 30W Fuse 1, Fuse 1+ 30W

空気環境時材料リフレッシュ率 30% 50%

窒素充填時リフレッシュ率 30% 30%

対応シーブ 150μm(既設) 150μm(既設)

生体適合性 皮膚接触対応 皮膚接触対応

最大引張強さ 50MPa 49MPa

引張弾性率 1850MPa 1600MPa

破断伸び 1 1%(X/Y) 40%(X/Y)

曲げ強さ 66MPa 55MPa

曲げ弾性率 1600MPa 1400MPa

アイゾット衝撃強さ 32J/m 71 J/m

荷重たわみ温度@0.45MPa 171℃ 182℃

耐水・油・薬品性(重量増加率/単位:%)

酢酸、5% 0.10 0.1

アセトン 0.14 0.1

漂白剤(次亜塩素酸ナトリウム約 5%) 0.21 0.1

酢酸ブチル 0.18 0.1

ディーゼル油 0.43 0.2

ジエチルグリコールモノメチルエーテル 0.49 0.4

油圧オイル 0.59 0.5

過酸化水素(3%) 0.2 < 0.1

イソオクタン(ガソリン) 0.01 < 0.1

イソプロピルアルコール 0.19 0.1

鉱油(重) 0.66 0.4

鉱油(軽) 0.54 0.4

塩水(塩化ナトリウム 3.5%) 0.15 0.1

Skydrol 5 0.59 0.3

水酸化ナトリウム(0.025%、pH=10) 0.20 0.1

強酸(濃塩酸) 0.76 1.0

トリプロピレングリコールモノメチルエーテル 0.31 0.3

水 0.05 0.1

キシレン 0.12 0.1

※各材料物性値の評価試験条件は、各材料ページにてご確認ください。

※重量増加率は、1×1×1cmの立方体形状のプリント品を各薬品に24時間浸漬して測定したものです。

12 | Formlabs SLS Solutions

Page13

Web で材料を見る 材料選定ガイド

2024年1月新材料

Polypropylene TPU 90A Nylon 12 GF Nylon 11 CF

高靭性・耐薬品PP材 高強度・生体適合性軟質材 ガラス充填の高剛性高耐熱 炭素繊維強化の重量強度比

Fuse 1+ 30W Fuse 1, Fuse 1+ 30W Fuse 1, Fuse 1+ 30W Fuse 1+ 30W

50% 20% 30% 50%

50% 20% 30% 30%

300μm(交換) 150μm(既設) 150μm(既設) 300μm(既設)

認証待ち(2024年2月完了予定) 皮膚接触対応 皮膚接触対応 なし

29MPa 8.7MPa(X/Y) 38MPa 60MPa(X)

1640MPa - 2800MPa 5300MPa(X)

34%(X/Y) 310%(X/Y) 4%(X/Y) 9%(X)

37MPa - 56MPa 110MPa

1330MPa - 2400MPa 4200MPa

31J/m - 36J/m 74J/m

113℃ - 170℃ 188℃

< 0.1 1.3 0.2 0.2

0.2 28.6 0.2 0.2

0.1 0.8 0.2 0.2

0.7 16.5 0.2 0.2

1.1 2.0 0.6 0.6

0.9 14.4 0.5 0.5

1.5 2.8 1.0 1.0

0.3 1.0 0.2 0.2

0.9 0.7 0.0 0.0

< 0.1 4.8 0.2 0.2

1.4 2.1 1.0 1.0

1.6 2.3 1.3 1.3

< 0.1 0.9 0.2 0.2

1.1 6.5 0.8 0.8

< 0.1 0.9 0.2 0.2

< 0.1 -5.2 0.8 0.8

0.9 9.9 0.8 0.8

< 0.1 0.9 0.1 0.1

3.0 20.8 0.2 0.2

弊社が知り得る限り、本書記載の材料に関する情報はすべて正確なものです。ただしFormlabsでは、本情報を使用して得られた結果について、いかなる

明示的または黙示的な保証もするものではありません。意図した目的に対する本材料の適合性は本材料を使用する製造者の責において検証が必要です。

Formlabs SLS Solutions | 13

Page14

生体適合性 Fuse 1 Fuse 1+ 30W

Nylon 12 Powder

高い強度と靭性を兼備。耐久性とディテール表現に優れた多用途万能材料。

強度と細部の表現力を高水準で兼ね備えるNylon 12パウダーは、複雑な構造を持つ部品や、高い耐久性で過酷な環境

下での使用に部品の生産に適した高機能材料です。Nylon 12は、FormlabsがFuseシリーズプリンタに最適化して開発

された専用材料です。

代表的な用途:

試作→製造の一貫活用

実製品のバッチ生産

長期使用に耐える各種治具

滅菌処理を行う生体適合性部品

14 | Formlabs SLS Solutions

Page15

Material Properties

Nylon 12 パウダー:材料特性と使用方法

材料特性

物性値 準拠規格

引張特性

最大引張強さ ��MPa ASTM D��� Type �

引張弾性率 ����MPa ASTM D��� Type �

破断伸び(X-Y軸方向) ��% ASTM D��� Type �

破断伸び(Z軸方向) �% ASTM D��� Type �

曲げ特性

曲げ強さ ��MPa ASTM D��� A

曲げ弾性率 ����MPa ASTM D��� A

衝撃特性

アイゾット衝撃強さ(ノッチ付) ��J/m ASTM D���

熱的特性

荷重たわみ温度@1.8MPa ��°C ASTM D���

荷重たわみ温度@0.45MPa ���°C ASTM D���

ビカット軟化温度 ���°C ASTM D����

その他の特性

粉末含水率 �.��% ISO ����� Method D

造形品吸水率 �.��% ASTM D���

※各試験用サンプルはNylon 12パウダーをFuse 1にてプリントしたものを使用。50%の相対湿度と23℃の温度環境下で7日間保管後に試験を実施。

※材料特性は、造形品の形状や向きなどの造形設定、および温度などで変動する場合があります。

※材料特性は、造形品の設計や造形方法によっても変動する場合があります。造形品製造者は各造形品が意図した用途に適合するかを確認する必要があります。

生体適合性

推奨材料リフレッシュ率 本材料は ISO 10993-1:2018 準拠の評価試験により以下の

生体適合性への適合が確認されています。

30% 30% 準拠規格名称

(空気環境) (窒素環境) ISO 10993-5:2009 細胞毒性なし

※Nylon 12パウダーは窒素充填による推奨リフレッシュ率低減はありません

ISO 10993-10:2010/(R)2014 皮膚刺激性なし

ISO 10993-10:2010/(R)2014 感作性なし

サンプルパーツを無料でお届け

無料サンプルでは、ヒンジによ Nylon 12 パウダーの使い方

る可動部品の一体造形、ねじ部 本材料の使用方法に関する詳細は、以下サポー

にて寸法精度や穴表現、薄板形 トサイトをご参照ください。また物性の詳細は

状の表現などを確認いただけま テクニカルデータシートを、取扱に関する安全

す。 面での情報は必ず安全データシートを一次情報源

として必ずご確認ください。

無料サンプルパーツお申込

Nylon 12パウダーの使い方

テクニカルデータシート 安全データシート

※安全データシートのレイアウトが崩れてしまう場合は、ダウンロードの上

Adobe Reader 等でファイルを開いてご確認ください

Formlabs SLS Solutions | 15

Page16

複合材料 生体適合性 Fuse 1 Fuse 1+ 30W

Nylon 12 GF Powder

ガラス充填によりNylon 12をより高剛性・高耐熱化した高機能複合材料。

剛性と耐熱性を向上し、より過酷な環境での使用に対応できるよう開発されたガラス繊維強化材料です。Nylon 12 GF

パウダーは、構造的な剛性と耐熱性が重視される機能部品等の実製品用パーツ製造時にお選びいただきたい材料です。

ねじ部やソケットなど繰り返しの使用による摩耗に配慮したい場合や高温の流体を通すダクトのような用途に最適です。

代表的な用途:

ねじ部やソケットを備える部品

荷重下でも形状を維持する剛性が必要な部品

高温の流体が流れる流路を備えた部品

高い強度や剛性、耐熱性が求められる治工具

16 | Formlabs SLS Solutions

Page17

Material Properties

Nylon 12 GF パウダー:材料特性と使用方法

材料特性

物性値 準拠規格

引張特性

最大引張強さ ��MPa ASTM D���-�� Type �

引張弾性率 ����MPa ASTM D���-�� Type �

破断伸び(X-Y軸方向) �% ASTM D���-�� Type �

破断伸び(Z軸方向) �% ASTM D���-�� Type �

曲げ特性

曲げ強さ ��MPa ASTM D���-��

曲げ弾性率 ����MPa ASTM D���-��

衝撃特性

アイゾット衝撃強さ(ノッチ付) ��J/m ASTM D���-��

熱的特性

荷重たわみ温度@1.8MPa ���°C ASTM D���-��

荷重たわみ温度@0.45MPa ���°C ASTM D���-��

ビカット軟化温度 ���°C ASTM D����

その他の特性

粉末含水率 �.��% ISO ����� Method D

造形品吸水率 �.��% ASTM D���

※各試験用サンプルはNylon 12 GFパウダーをFuse 1にてプリントしたものを使用。50%の相対湿度と23℃の温度環境下で7日間保管後に試験を実施。

※材料特性は、造形品の形状や向きなどの造形設定、および温度などで変動する場合があります。

※材料特性は、造形品の設計や造形方法によっても変動する場合があります。造形品製造者は各造形品が意図した用途に適合するかを確認する必要があります。

生体適合性

推奨材料リフレッシュ率 本材料は ISO 10993-1:2018 準拠の評価試験により以下の

生体適合性への適合が確認されています。

30-50% 30-50% 準拠規格名称

(空気環境) (窒素環境) ISO 10993-5:2009 細胞毒性なし

※Nylon 12 GFパウダーは窒素充填による推奨リフレッシュ率低減はありません

※設計や要件に応じて30-50%間にてリフレッシュ率をご調整ください ISO 10993-10:2010/(R)2014 皮膚刺激性なし

※複合材のためパウダーを容器内でよく攪拌の上、機器に充填ください

ISO 10993-10:2010/(R)2014 感作性なし

Nylon 12 GF パウダーの使い方

本材料の使用方法に関する詳細は、以下サポー

サンプルパーツを無料でお届け トサイトをご参照ください。また物性の詳細は

無料サンプルでは、ねじキャッ テクニカルデータシートを、取扱に関する安全

プ付きの U字ダクトでねじ部の 面での情報は必ず安全データシートを一次情報源

造形精度や材料特性としての強 として必ずご確認ください。

度、剛性、耐熱性などを確認い

ただけます。 Nylon 12 GFパウダーの使い方

テクニカルデータシート 安全データシート

無料サンプルパーツお申込

※安全データシートのレイアウトが崩れてしまう場合は、ダウンロードの上

Adobe Reader 等でファイルを開いてご確認ください

Formlabs SLS Solutions | 17

Page18

生体適合性 Fuse 1 Fuse 1+ 30W

Nylon 11 Powder

高い靭性と耐衝撃性を備え、破断に強く薄肉構造にも適した機能性材料。

Nylon 11パウダーは靭性に優れ、破断への耐性や耐衝撃性が求められる部品に適した高機能材料で、ロボティクス分野

や各種産業機械等の部品製造に適しています。Nylon 12と比較してNylon 11は柔軟性に優れて破壊に強く、薄肉構造の

プリントにも適しています。

代表的な用途:

薄肉構造の筐体やダクト等

スナップやクリップ等の留め具やヒンジ

耐衝撃性が必要な部品および治具

人工装具やレガース、サポーター等

18 | Formlabs SLS Solutions

Page19

Material Properties

Nylon 11 パウダー:材料特性と使用方法

材料特性

物性値 準拠規格

引張特性

最大引張強さ ��MPa ASTM D���-�� Type �

引張弾性率 ����MPa ASTM D���-�� Type �

破断伸び(X-Y軸方向) ��% ASTM D���-�� Type �

破断伸び(Z軸方向) N/A ASTM D���-�� Type �

曲げ特性

曲げ強さ ��MPa ASTM D���-��

曲げ弾性率 ����MPa ASTM D���-��

衝撃特性

アイゾット衝撃強さ(ノッチ付) ��J/m ASTM D���-��

熱的特性

荷重たわみ温度@1.8MPa ��°C ASTM D���-��

荷重たわみ温度@0.45MPa ���°C ASTM D���-��

ビカット軟化温度 ���°C ASTM D����

その他の特性

粉末含水率 �.��% ISO ����� Method D

造形品吸水率 �.��% ASTM D���

※各試験用サンプルはNylon 11パウダーをFuse 1にてプリントしたものを使用。50%の相対湿度と23℃の温度環境下で7日間保管後に試験を実施。

※材料特性は、造形品の形状や向きなどの造形設定、および温度などで変動する場合があります。

※材料特性は、造形品の設計や造形方法によっても変動する場合があります。造形品製造者は各造形品が意図した用途に適合するかを確認する必要があります。

生体適合性

推奨材料リフレッシュ率 本材料は ISO 10993-1:2018 準拠の評価試験により以下の

生体適合性への適合が確認されています。

50% 30% 準拠規格名称

(空気環境) (窒素環境) ISO 10993-5:2009 細胞毒性なし

※Fuse 1+ 30Wへの窒素充填は窒素ガス発生装置の使用を推奨します

ISO 10993-10:2010/(R)2014 皮膚刺激性なし

ISO 10993-10:2010/(R)2014 感作性なし

サンプルパーツを無料でお届け

無料サンプルでは、トグルスイッ

チの切替時に発生する両端への Nylon 11 パウダーの使い方

衝突に対する耐久性、底板以外 本材料の使用方法に関する詳細は、以下サポー

を一体造形した SLS の特徴など トサイトをご参照ください。また物性の詳細は

を確認いただけます。 テクニカルデータシートを、取扱に関する安全

面での情報は必ず安全データシートを一次情報源

無料サンプルパーツお申込 として必ずご確認ください。

Nylon 11パウダーの使い方

テクニカルデータシート 安全データシート

※安全データシートのレイアウトが崩れてしまう場合は、ダウンロードの上

Adobe Reader 等でファイルを開いてご確認ください

Formlabs SLS Solutions | 19

Page20

複合材料 Fuse 1+ 30W

Nylon 11 CF Powder

炭素繊維強化による軽量で非常に高い強度と耐熱性。金属部品の置き換えにも。

金属部品の置き換えにも対応可能な強度と優れた機能性を備えつつも軽量な本材料は、ナイロン材と炭素繊維材の長所

を兼ね備えた複合材料で、特に自動車や航空宇宙等のモビリティ製品に適した実製品向け材料です。Nylon 11 CFパウダー

は、繰り返しの衝撃に強く耐熱性にも優れています。

代表的な用途:

金属部品からの置き換え

車両の交換部品および補修部品

軽量かつ高強度または高耐熱の治工具

強い衝撃に晒される部品

20 | Formlabs SLS Solutions