1/15ページ

ダウンロード(3.1Mb)

DXの推進は日本企業における喫緊の課題となっています。

しかし製造業においては、アナログデータのデジタル化領域でさえ、

十分に成果を出している企業は多くありません。

どのように取り組めばよいのか、最初の2つのステップに焦点を当てて、

具体的な方法や事例を紹介します。

このカタログについて

| ドキュメント名 | 製造DXのためのデータ活用入門 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ウイングアーク1st株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

製造DXのための

データ活用入門

Introducing the Manufacturing DX

DXの推進は日本企業における喫緊の課題となっています。

しかし製造業においては、アナログデータのデジタル化領域でさえ、

十分に成果を出している企業は多くありません。

どのように取り組めばよいのか、最初の2つのステップに焦点を当てて、

具体的な方法や事例を紹介します。

INDEX Section1. 製造DXとは Section2. STEP1 データ収集 Section3. STEP2 データ活用 Section4. MotionBoardの紹介

Page2

スライド 2

section.1-1 日本の製造業におけるDXの現状とは

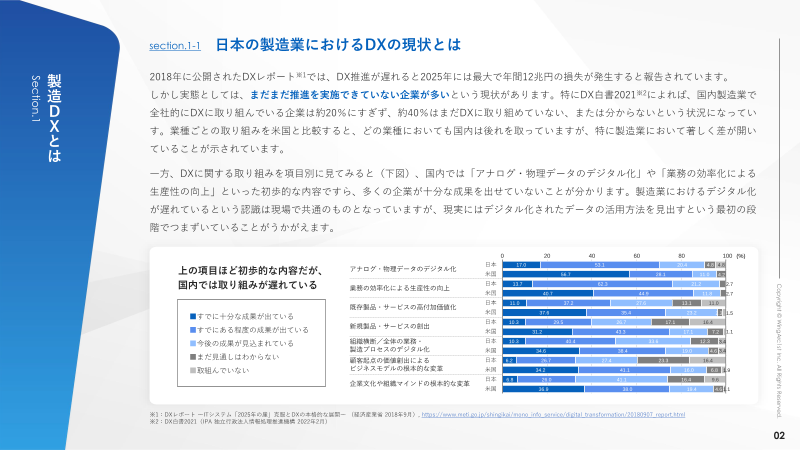

製 2018年に公開されたDXレポート※1では、DX推進が遅れると2025年には最大で年間12兆円の損失が発生すると報告されています。

造 しかし実態としては、まだまだ推進を実施できていない企業が多いという現状があります。特にDX白書2021※2によれば、国内製造業で

D 全社的にDXに取り組んでいる企業は約20%にすぎず、約40%はまだDXに取り組めていない、または分からないという状況になってい

X す。業種ごとの取り組みを米国と比較すると、どの業種においても国内は後れを取っていますが、特に製造業において著しく差が開い

と

ていることが示されています。

は

一方、DXに関する取り組みを項目別に見てみると(下図)、国内では「アナログ・物理データのデジタル化」や「業務の効率化による

生産性の向上」といった初歩的な内容ですら、多くの企業が十分な成果を出せていないことが分かります。製造業におけるデジタル化

が遅れているという認識は現場で共通のものとなっていますが、現実にはデジタル化されたデータの活用方法を見出すという最初の段

階でつまずいていることがうかがえます。

0 20 40 60 80 100 (%)

日本 17.0 53.1 20.4 4.8 4.8

上の項目ほど初歩的な内容だが、 アナログ・物理データのデジタル化

米国 56.7 28.1 11.0 4.2

国内では取り組みが遅れている 日本 13.7 62.3 21.2 2.7

業務の効率化による生産性の向上

米国 40.7 44.9 11.8 2.27.7

日本 11.0 37.2 27.6 13.1 11.0

既存製品・サービスの高付加価値化

米国 37.6 35.4 23.2 2.3 1.5

■すでに十分な成果が出ている

日本 10.3 29.5 26.7 17.1 16.4

新規製品・サービスの創出

■すでにある程度の成果が出ている 米国 31.2 43.3 17.1 7.2 1.1

■今後の成果が見込まれている 組織横断/全体の業務・ 日本 10.3 40.4 33.6 12.3 3.4

製造プロセスのデジタル化 米国 34.6 38.4 19.0 4.6 3.4

■まだ見通しはわからない 顧客起点の価値創出による 日本 6.2 26.7 27.4 23.3 16.4

■取組んでいない ビジネスモデルの根本的な変革 米国 34.2 41.1 16.0 6.8 1.9

日本 6.8 26.0 41.1 16.4 9.6

企業文化や組織マインドの根本的な変革

米国 36.9 38.0 19.4 4.6 1.1

※1:DXレポート ~ITシステム「2025年の崖」克服とDXの本格的な展開~ (経済産業省 2018年9月), https://www.meti.go.jp/shingikai/mono_info_service/digital_transformation/20180907_report.html

※2:DX白書2021(IPA 独立行政法人情報処理推進機構 2022年2月)

02

Copyright © WingArc1st Inc. All Rights Reserved.

Section.1

Page3

スライド 3

section.1-2 DXはどう進めるべきか? DX実現への3ステップ

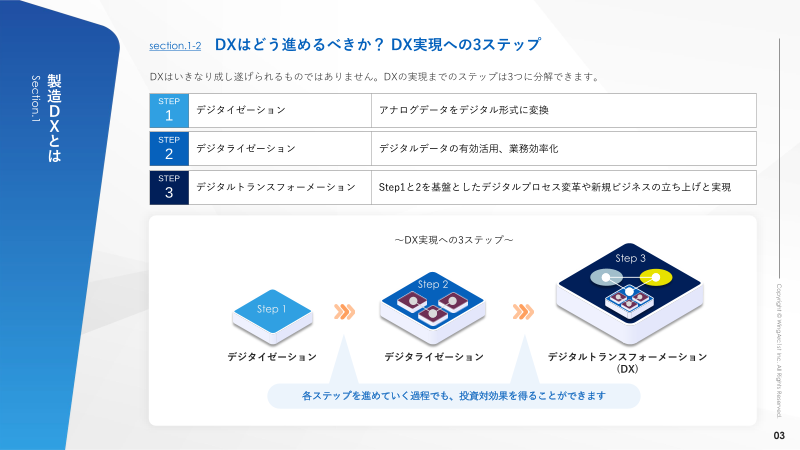

製 DXはいきなり成し遂げられるものではありません。DXの実現までのステップは3つに分解できます。

造 STEP

D 1 デジタイゼーション アナログデータをデジタル形式に変換

X

と STEP

2 デジタライゼーション デジタルデータの有効活用、業務効率化

は

STEP

3 デジタルトランスフォーメーション Step1と2を基盤としたデジタルプロセス変革や新規ビジネスの立ち上げと実現

〜DX実現への3ステップ〜

Step 3

Step 2

Step 1

デジタイゼーション デジタライゼーション デジタルトランスフォーメーション

(DX)

各ステップを進めていく過程でも、投資対効果を得ることができます

03

Copyright © WingArc1st Inc. All Rights Reserved.

Section.1

Page4

スライド 4

section.1-3 製造業におけるDXとは?〜3ステップを製造業に落とし込むと〜

製 STEP1 STEP2 STEP3

造 デジタイゼーション デジタライゼーション デジタルトランスフォーメーション

D

X

と

は

データ収集 データ活用 デジタル改革

アナログデータをデジタルデータ デジタル技術やデジタルデータを データとデジタル技術を活用し、

に変換し、コンピュータで扱える 活用して進捗率やラインのボトル 業務、組織、プロセス、企業文化

形にすることです。製造現場にお ネックを可視化し、効率化やプロ を変革し、競争優位性を確立する

いては、紙の作業日報の電子化や、 セス改善を実現していくことです。 ことです。データ収集とデータ活

各種設備のIoT化によるデータ収 各社の課題や目的に沿ったデータ 用をつなぎ合わせ面で変革してい

集がこれに該当します。 を見極めて取り組むことが重要に くことで、DXを実現することが

なります。 できます。

このホワイトペーパーでは、DX実現の基盤となる2つのステップ

「デジタイゼーション」と「デジタライゼーション」についてやさしく解説していきます。

次ページからは、着手しやすい STEP1 と STEP2 について具体的に解説していきます !

04

Copyright © WingArc1st Inc. All Rights Reserved.

Section.1

Page5

スライド 5

section.2-1 データ収集の具体的な施策①:レガシー設備、制御装置からのデータ収集

S アナログデータをデジタルデータに変換するデジタイゼーションの例として挙げられるのが、レガシー設備や制御装置からのデータ収

T 集です。例えばレガシー設備からは、直接オンラインでデータを取得できないため、人が目で見て稼働状況や数値を読み取り、記録し

E ていました。適切なセンサーを取り付けることで、稼働状況や関連情報などの各種データを取得できるようになります。

P

1 またNC工作機械やロボット、PLCなどからパッケージソフトウェアなどを利用してデータを収集するといったことも可能です。

こうして取得したデータは、設備の稼働状況をリアルタイムにモニタリングしたり、ベテラン作業員のノウハウを可視化したりする用

デ 途で活用できます。

ー

2

タ

収

集

1 3

制御装置から

各種データを収集する

カメラで

ロボットから

アナログメーターや点灯ランプ

動作情報などを取得する

数値表示などを読み取る

05

Copyright © WingArc1st Inc. All Rights Reserved.

Section.2

Page6

スライド 6

section.2-2 データ収集の具体的な施策②:紙媒体からのデータ収集

S アナログデータのデジタルデータ化には、紙媒体に記入していた情報のデジタル化も含まれます。アナログデータの例としては、紙の

T 作業日報やホワイトボードに書き込まれた情報などが挙げられます。例えば作業日報は、紙ではなくタブレット端末に直接入力するこ

E とができます。また工場が粉塵や手袋着用などによりタブレット端末が使えない環境で、いったんは紙に記録する必要がある場合でも、

P 紙をOCRで電子化したりすることにより、デジタルデータにすることができます。

1

紙媒体に記録し、改めてExcelなどにデータを入力しているケースでは、直接タブレット端末に入力することにより、再入力の作業時間

デ を削減することが可能になります。また紙媒体をデジタル化すれば、紙資料の保管コストの削減につながります。さらに入力したデー

ー

タを可視化するBIツールを使えば、変化する状況をリアルタイムに可視化できます。

タ

収

集 電子

ファイルへ

電子化

作業日報

データベース

「デジタイゼーション」=「アナログデータのデジタル化」が進んだら、

次はそのデータを活用するフェーズ「デジタライゼーション」へ進みましょう

06

Copyright © WingArc1st Inc. All Rights Reserved.

Section.2

Page7

スライド 7

section.3-1 データ活用の進め方

S

T

さまざまなデータを活用

E

P 製造業でのデータの活用用途はさま

2 ざまなものがあります。

デ 各作業員の作業量や設備の稼働状況、

ー 歩留まりの推移などの生産データ、

タ

活 日報データなどを収集し、多方面か

用 らの分析に役立てることができます。

目的に合わせたデータ活用を

一言で「データ活用」といっても、課題や達成したい目的は企業や現 ラインの作業員の空き時間が多い

場によってさまざまです。そのため、自社に合ったデータの活用方法 滞留在庫が積み重なっている

を検討していく必要があります。 どこが製造のボトルネックなのか分からない

右図のような自社の課題を掘り起こします。そしてそれらを解決する

ために必要なデータをピックアップします。主な活用例としては、設

備の稼働状況の監視や品質管理、生産進捗管理などが挙げられます。 次はデータ活用の具体例として2つのケースを紹介します

07

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page8

スライド 8

section.3-2 データ活用の具体策①:設備の時間稼働率分析からカイゼン活動へつなげる

S デジタルデータは収集するだけはなく、集計して可視化することによって、客観的な判断を行う材料になります。

T データを誰でも見ることができる形にすることで、現状をスムーズに共有し、次のアクションを取りやすくなります。

E

P

2 POINT

デ 個別の設備について、稼働データを基に、

ー 時間稼働率の分析を行うダッシュボード

タ 1ヶ月間における日別の停止ロス時間とその内訳の

活 可視化や、停止要因のパレート化、停止時間の長さ

用

ごとの分析などを表示させることで、停止要因や停

止時間を直感的に把握することができます。

これによって次の内手となる改善策にもすぐ着手で

きるようになります。

単に、取得したデータを可視化するだけで終わるのではなく、

具体的なアクションにつなげることが重要です。

08

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page9

スライド 9

section.3-3 データ活用の具体策②:作業工程の可視化による生産性の向上

S

現場でタブレット端末にデータ入力 入力データをダッシュボードで可視化

T

E

P

2

デ

ー

タ

活

用

ある製品をある時間帯にいくつ製造したといった記録を、 入力データは、

作業実績日報にタブレット端末を使ってその場で記入します。 ダッシュボードの進捗率のグラフなどに反映されます。

現場で入力したデータをダッシュボードで可視化することで、さまざまな面から生産性の向上が可能になります。

実績数や計画数に対する進捗率など、工場全体の作業 ラインに部品が流れて来ない理由が分からず、現場が

工程の現在の状況がひと目で分かるようになります。 混乱したり、電話のやり取りに時間がかかったりした

ボトルネックもすぐに把握可能です。 状況が改善されます。

ダッシュボードに表示することで、監督者はもちろん 紙の帳票では、一日分、ときには1週間分をまとめて報

現場の作業員も状況を把握してアクションを起こすこ 告することになりがちです。このような課題もデータ

とが可能になります。 活用によって解決することができます。

09

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page10

スライド 10

section.3-4 事例①ヤマザキマザック株式会社:部品の滞留時間や場所がリアルタイムで分かるように

S ヤマザキマザックではハイテク工場を運用しています。工場の設備機械だ

T けでなく、工程間を移動する部材すべてにRFIDタグをつけ、個別の位置

E を把握を可能に。これによりリードタイムの短縮などの効果が出ました。

P

2 各加工設備の滞留時間のダッシュボード

白い枠は加工設備、赤、黄、緑の小さな四角は各部材を表す。部材の

デ 滞留時間が長くなるにしたがって緑から黄、赤色へと変化するため、

ー どの加工設備にオーダーが溜まりやすいかを直感的に理解することが

タ できる。

活

用

多品種少量生産が基本のため、部品が多種多様で管理が複雑になっており、人が把握するには限界があった。

実施した背景・ 実際に報告と実態にずれが生じていた。

従来の課題

組み立てと部品加工を別の場所で行うよう工場を再編するため、これまで以上に徹底した部材の管理が必要になっていた。

すべての部材や台車にRFIDタグを貼付。

導入の手順 工場間の輸送では、部材をトラックに積み込む時刻などを記録。

物流BI「ID TRACKING PLUS+」を開発。すべての部材の「位置」「数量」「滞留時間」を可視化した。

輸送のタイムラインを把握可能になったことで、部材の受け入れ準備をスムーズに行えるようになった。

部品探しの時間が大幅に短縮された。

成果

現場のニーズを素早く反映して使いやすいBIへと改善することで、現場から活発に要望が上がるようになった。

物流の適正化により、生産リードタイムが改善された。

10

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page11

スライド 11

section.3-5 事例②旭鉄工株式会社:現場の帳票類をなくし労務費・設備投資を削減

S

T POINT

E 自動車向けの金属加工製品を幅広く製造する中堅企業の旭鉄工

旭鉄工では、従来より自社の工場をIoTによりスマートファ

P では、新型コロナによる操業停止をきっかけに生産現場の状況 クトリー化していた。DXプロジェクトではIoT化の延長と

2 を把握するためにDXプロジェクトを開始。紙の帳票類をほとん して、現場の必要な場所でリアルタイムデータを十分に活

用できる環境を整えた。これにより、現場の積極的な取り

どなくすとともに、年間4億円の労務費の削減および累計8億円

デ 組みを促すとともに、新しいことにチャレンジする人材の

以上の設備投資の節減を実現しました。 創出を推し進めている。

ー

タ

活 コロナで操業停止になり減産したが、生産現場の状況を的確に把握できていなかった。

実施した背景・

用 従来の課題 IoTシステムを自社で開発し導入済みで、170の製造ラインのデータをリアルタイムで収集していたが、

データ量が多く人による判断が難しかった。

分散しているさまざまなデータを一元化するため、データ分析基盤とBIツールを導入してクラウド上にシステムを構築。

会計システム、生産管理システム、IoTシステムなどのデータを連携した。

導入の手順 まずシンプルで成果の分かりやすい帳票類のペーパーレスに取り組み、現場の理解を得た。

紙に記入していた生産日報と不良記録を、iPodに入力するようにした。

導入においては現場と積極的にコミュニケーションを取り、要望に応じて迅速に対応することで、現場の積極的な取り組みを促した。

年間4億円の労務費を削減、累計8億円以上の設備投資を節減できた。

月間7000枚以上出力していた現場の帳票類のほとんどを削減した。

成果

ダッシュボードに置いてリアルタイムで時間あたりの出来高や不良状況を確認できるようになった。

現場から、デジタルデータを使って取り組みたいアイデアが出るようになった。

11

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page12

スライド 12

section.3-6 まとめ

S ここまで、DXの実現に欠かせない基礎ステップを紹介してきました。ポイントをまとめてみましょう。

T

E

P POINT POINT

2 1 2

DX実現への進め方 データ活用のメリット

デ

ー

タ アナログデータをデジタルデータにする 遅滞なく収集する生産/日報データを活用する

活 レガシー設備や制御装置からのデータ収集 ことによって、自社の課題を素早く客観的に認

用

紙資料のデジタル化 識・共有できるようになるので、素早い判断と

解決につなげることができる。

紙に記入していた記録をタブレット入力に切り替え

デジタルデータを集計、

分析するダッシュボードを作り、

現場の状況を直感的に把握できるようにする

DXの実現

12

Copyright © WingArc1st Inc. All Rights Reserved.

Section.3

Page13

スライド 13

section.4-1 MotionBoard製品紹介①

ウイングアーク1stの「MotionBoard」は、

集約されたデジタルデータを分析、可視化するBIツールです。

現場で何が起こっているか直感的に把握できるグラフィカルなダッシュボードを、ノンプログラミングで容易に作成できます。

データの直接入力機能や、連携サービスの幅広さなど、操作性の高さと柔軟性が特徴のBIツールです。

の リアルタイムでの集計、可視化がほぼノンプログラミングで行える

紹

介 リアルタイムで現場の進捗情報を取得、集計してダッシュボードに表示できるた

め、どこにいてもラインの状況を把握することが可能です。例えば計画数に対す

る実績数の集計やグラフ化などの生産進捗管理情報、作業者ごとの進捗状況を色

で示した工程進捗管理情報などを随時更新し、計画の達成やトラブルのはあくお

よび原因解明につなげます。

製造業向けのテンプレートを多数そろえた豊富なダッシュボード

MotionBoardにはQC7つ道具をはじめ多彩なダッシュボードが用意されています。

管理図や部品表など、製造業でよく使われる表現を重点的に開発しており、製造業

の現場で力を発揮します。

3Dマップ機能では、オブジェクトとデータを3D空間にマッピングできます 。

付属のオブジェクトを使うだけでなく 、外部CADデータの取り込みも可能です 。

13

Copyright © WingArc1st Inc. All Rights Reserved.

MotionBoard

Section.4

Page14

スライド 14

section.4-2 MotionBoard製品紹介②

入力機能 さまざまな連携サービス

従来のBIツールにはなかった 「入力 」機能を実 MotionBoardはさまざまな外部装置・サービス

装しています 。作業日報や検査記録 、設備メン とスムーズに連携することができます。現在250

テナンス情報などお手軽に入力できます。入力 種以上で動作を確認しています。国内製造業で

された情報はリアルタイムに可視化されます 。 よく利用されている連携サービスの強化をはじ

め、ユーザーの幅広い要望にお応えできるのが

入力された情報はリアルタイムに可視化 自社開発ならではのMotionBoardの強みです。

の

RS-232C

紹 PLCプロトコル

介 標準搭載

RS-485

インバータなど

Modbus RTU

接点入力2点

スイッチやセンサ出力など

■連携している製品の例 無電圧入力

日報データ、

i-Reporter、XC-Gate

生産実績データ等

PLCデータ、 デバイスゲートウェイ・デバイスエクスプローラOPCサーバー、

センサーデータ等 CONPROSYS M2M Gatewayシリーズ、JoyWatcherSuite、PUSHLOG

CNC・RCデータ、

Facteye

センサーデータ等

レガシー設備データ AirGRID WDシリーズ、iXacs、Device Watcher、SOFIXCAN Ω Eye

データベース

音響・振動データ Animo Wave Base

14

Copyright © WingArc1st Inc. All Rights Reserved.

MotionBoard

Section.4

Page15

スライド 15

製造データ活用ソリューションの お問い合わせや個別のご相談は

詳細はこちら こちら

https://www.wingarc.com/solution/manufacturing/index.html https://pg.wingarc.com/mkto-form-2952.html

ウイングアーク1s t株式会社

tsales@wingarc.com 03-5962-7300(代表電話)〒106-0032東京都港区六本⽊三丁⽬2番1号六本⽊グランドタワー

Copyright © 2023WingArc1st Inc. All Rights Reserved.