1/7ページ

ダウンロード(5.5Mb)

現場の意識改革から品質向上、工数削減、経営戦略への反映ま、幅広く企業の課題を改善

今回、製造業で導入いただいた、以下5社の企業の事例を掲載しております。導入事例の中では採用の背景や選定ポイント、導入効果をご担当社に語っていただいています。

◆◆導入事例 掲載企業とポイント◆◆

・ヤマザキマザック株式会社様

「RFIDタグで工場内のすべてのモノを可視化したい」

現場の期待値を超え続ける、独自の物流管理BI

・パナソニック株式会社コネクティッドソリューションズ社様

品目マスタ十数万にも及ぶ部品の中から

意図していない滞留在庫を判別してスピーディに対応

新たな気づきを職場全体の活動につなげて働き方を変える

・ヤマハ株式会社様

月次ベースの実績報告をMotionBoardで日次化

生産管理部門自らの手で、PDCAサイクルの高速化を ITベースで実現

・三島食品株式会社様

工場の生産スケジュール管理や設備監視のリアルタイムな可視化を実現

・富士ゼロックスマニュファクチュアリング株式会社様

”良品条件”を追求する、高次元のモノづくり

生産現場を変える、BI活用によるリアルタイムモニタリング

このカタログについて

| ドキュメント名 | 生産現場で効果を生むデータ活用事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 5.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ウイングアーク1st株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

MotionBoard活用事例:生産現場で効果を生むデータ活用に成功した製造企業の秘訣とは?

活用事例

CASE STUDY

BOOK 生産現場で効果を生むデータ活用に

成功した製造企業の秘訣とは?

Contents

CASE 1 ヤマザキマザック株式会社 P2~P3

CASE 2 パナソニック株式会社 コネクティッドソリューションズ社 P4~P5

CASE 3 ヤマハ株式会社 P6~P7

CASE 4 三島食品株式会社 P8~P9

CASE 5 富士ゼロックスマニュファクチュアリング株式会社 P10~P11

1

Page2

ヤマザキマザック株式会社

製造 導入製品・サービス

MotionBoard

「RFIDタグで工場内のすべてのモノを可視化したい」 ビジネス全体のあらゆるデータを可視化するBIダッシュボード。

現場の期待値を超え続ける、独自の物流管理BI データを必要なカタチでシンプルに可視化。

ヤマザキマザック株式会社

「部材の可視化」という

製造業IoTの難関にいどんだ

スマートファクトリー化を推進する、工作機械メー 程管理が必要になり、人が把握するには限界が BIの開発メンバーの一人、長谷川 雄基氏は

世界のものづくりを支える カーのヤマザキマザック。主力工場(美濃加茂製 あった。同社では「ID TRACKING PLUS」の このように語る。同社にとって、BIツールは処理

作所)の再編により、工場間の物流管理システ 導入により、以前のように人が部材を探す時間が 能力や使いやすさだけではなく、デザインの美しさ

工作機械メーカー、 ムが必要になった。そこで、MotionBoardによっ 大幅に短縮されたことで生産性が向上。在庫の や視認性のよさもそなえていることが重要だった。

ヤマザキマザック てすべての部材(原材料・仕掛品)の位置・数量・ 適正化や資産管理の徹底にもつなげた。1.5km グループリーダーの石田 修一氏は、次のように語っ

同社が現在、最も注力している分野の一つがスマー 滞留時間を可視化する独自の物流管理BI、「ID 離れた二つの工場間の輸送においては、RFID ている。

トファクトリーだ。2019年11月、主力工場である TRACKING PLUS」を開発。人が部材を探すた タグで加工工場の出荷情報を記録することで、 「弊社は、デザインを大事にする文化があり

美濃加茂製作所をスマートファクトリーとして刷 めの労力が減り生産性が向上したほか、在庫の 組立工場の担当者はほしい部品が今どこにある ます。今回のツールについても、自分たちが使う

新し、稼働を開始した。そこで新たに導入したのが、 適正化や資産管理の徹底にもつながった。 のかが、「ID TRACKING PLUS」を見ればわか だけであれば、最低限の機能的要素を満たしてい

「MotionBoard」で開発した独自の物流管理BI、「ID 「ID TRACKING PLUS」は、RFIDタグを るようになった。美濃加茂製作所の再編は、生 ればいいわけですが、工場見学に来ていただくお

TRACKING PLUS」。「ID TRACKING PLUS」は、

活用することで工場内のすべての部材の「位置」 産性を5割向上させることを目標としている。「ID 客様の目にも触れる以上、それにふさわしい意匠

RFIDタグを活用することで、すべての部材の「位置」「数

「数量」「滞留時間」を可視化し、物流の管理や TRACKING PLUS」の導入は、この目標達成 性をそなえていることが重要です」

量」「滞留時間」を可視化し、物流の管理や最適化を実

現するBIだ。同社は今後、「ID TRACKING PLUS」 最適化を実現するBIだ。工作機械メーカーであ に向けた生産改善に大きく寄与している。 同社は今後、「ID TRACKING PLUS」を自

を自社の他工場にも横展開し、「Mazak iSMART る同社は多品種少量生産が基本。1台の加工 BIの活用は現場の活性化にもつながった。「BI 社の他工場にも横展開する。「Mazak iSMART

Factory」を通じて新しい工場のあり方を顧客にも提 設備で数百種に及ぶ部品加工を行っており、多 を使っている現場から、こういうデータの見方はで Factory」を通じて、新しい工場のあり方を顧客に

案していく予定である。 種多様な加工品が工場内を渡り歩く。そのため、 きないか、こういうデータは集計できないかといっ も提案していく予定である。

短納期を実現しようとすると、非常にこまかい工 た要望が毎日のようにあがってきます」。

ヤマザキ マザック株式会社 iSMART プロジェクト

藤木 周平 氏 植松 慎平 氏 石田 修一 氏 長谷川 雄基 氏

現場を驚かせた、「MotionBoard」の処理能力

ヤマザキマザック株式会社

設立 : 1919 年

本社所在地 : 愛知県丹羽郡大口町

URL : https://www.mazak.jp/

• 部品加工と組立の工程を離れた別々 • すべての部材にRFIDタグを貼付し、 • 部材の受け入れがスムースになり、生

の工場で行っているので、モノの流れ 「位置」「数量」「滞留時間」を可視化 産性が向上した

(物流)をシステムで管理する必要が

• 部材の滞留時間を色を変えて表示す • 部材や台車がどこにあるかを可視化

あった

ることで、ボトルネックが直感的にわ することで、在庫の適正化と資産管

• 多品種少量生産のため部品管理が複 かるようにした 理が徹底された

雑であり、部品探しに時間がかかる サイト内でより詳しく

• 工場間の輸送ではトラックに部材を • 部品探しの時間が大幅に短縮された ご紹介しております。

• 人の報告と実態にずれが生じていた 積載する時刻などを記録することで、 • 現場のニーズをスムースにBIに反映 緑・黄・赤の四角が部材を表し、白の枠線で囲われた四角が加工設備を表す。

(データで実態を把握する必要があっ 部材の受け入れ準備をスムースに行 できるため、現場から活発に要望が 設定した時間の経過によって表示色が緑>黄>赤と変化し、どこの設備にオーダーがたまりやすいか(ボトルネック) https://www.wingarc.com/

た) えるようにした product/usecase/206.html

あがってくるようになった が直感的にわかる。

掲載内容は2020年4月現在

のものです。

2 3

Page3

パナソニック株式会社 コネクティッドソリューションズ社

製造 導入製品・サービス

品目マスタ十数万点にも及ぶ部品の中から、 MotionBoard

意図していない滞留在庫を判別してスピーディに対応 ビジネスのあらゆるデータを可視化する BIダッシュボード。データを必要なカタチで、シンプルに可視化。

新たな気づきを職場全体の活動につなげて働き方を変える Dr.Sum

現場がデータ活用するための「フロントデータベース」。数百億件の大容量データに対応するデータベースエン

パナソニック株式会社 コネクティッドソリューションズ社 ジンと、専門知識を必要としないExce・l Webブラウザーのインターフェイスで、見たいレポートを瞬時に取得。

パナソニック株式会社 コネクティッドソリューションズ社 メディアエンター

テインメント事業部 マニュファクチャリングセンター 門真工場 十数万点の部品在庫適正化めざし

(前列左から)生産管理課 伊藤 里佳 氏/生産管理課 納谷 裕美子 氏

生産管理課 課長 坂口 豊隆 氏 企画部門と現場が修正を繰り返しながら構築

(後列左から)生産技術課 主務 尾原 礼俊 氏/生産管理課 主務 高木

紀広 氏/製造企画課 主幹 山中 崇博 氏

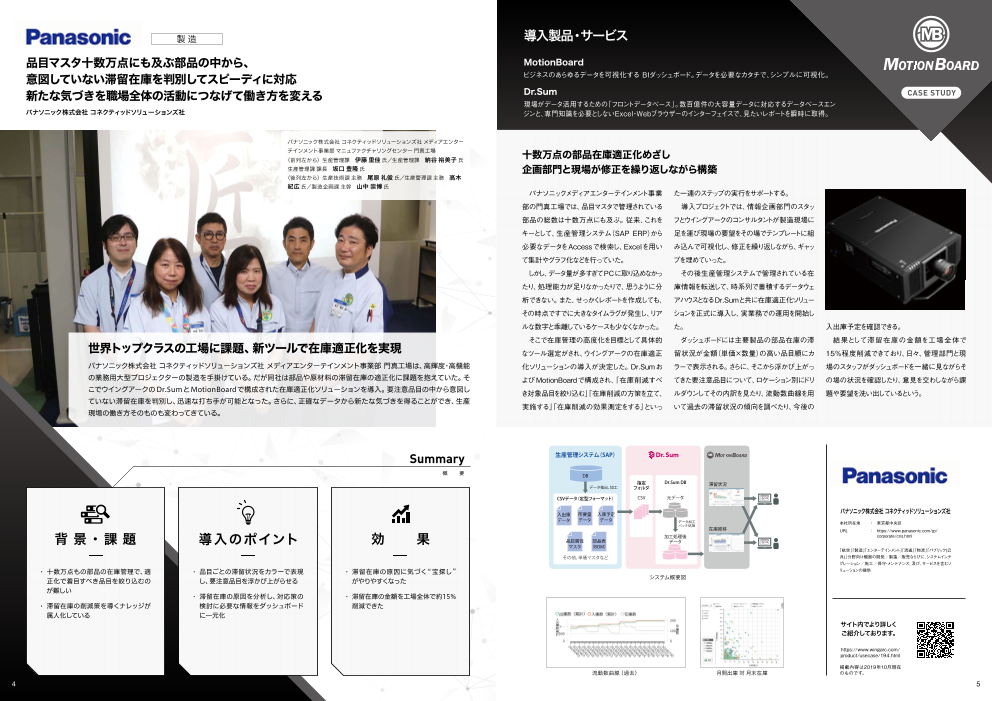

パナソニックメディアエンターテインメント事業 た一連のステップの実行をサポートする。

部の門真工場では、品目マスタで管理されている 導入プロジェクトでは、情報企画部門のスタッ

部品の総数は十数万点にも及ぶ。従来、これを フとウイングアークのコンサルタントが製造現場に

キーとして、生産管理システム(SAP ERP)から 足を運び現場の要望をその場でテンプレートに組

必要なデータをAccessで検索し、Excelを用い み込んで可視化し、修正を繰り返しながら、ギャッ

て集計やグラフ化などを行っていた。 プを埋めていった。

しかし、データ量が多すぎてPCに取り込めなかっ その後生産管理システムで管理されている在

たり、処理能力が足りなかったりで、思うように分 庫情報を転送して、時系列で蓄積するデータウェ

析できない。また、せっかくレポートを作成しても、 アハウスとなるDr.Sumと共に在庫適正化ソリュー

その時点ですでに大きなタイムラグが発生し、リア ションを正式に導入し、実業務での運用を開始し

ルな数字と乖離しているケースも少なくなかった。 た。 入出庫予定を確認できる。

そこで在庫管理の高度化を目標として具体的 ダッシュボードには主要製品の部品在庫の滞 結果として滞留在庫の金額を工場全体で

世界トップクラスの工場に課題、新ツールで在庫適正化を実現 なツール選定がされ、ウイングアークの在庫適正 留状況が金額(単価×数量)の高い品目順にカ 15%程度削減できており、日々、管理部門と現

パナソニック株式会社 コネクティッドソリューションズ社 メディアエンターテインメント事業部 門真工場は、高輝度・高機能 化ソリューションの導入が決定した。Dr.Sumお ラーで表示される。さらに、そこから浮かび上がっ 場のスタッフがダッシュボードを一緒に見ながらそ

の業務用大型プロジェクターの製造を手掛けている。だが同社は部品や原材料の滞留在庫の適正化に課題を抱えていた。そ よびMotionBoardで構成され、「在庫削減すべ てきた要注意品目について、ロケーション別にドリ の場の状況を確認したり、意見を交わしながら課

こでウイングアークのDr.SumとMotionBoardで構成された在庫適正化ソリューションを導入。要注意品目の中から意図し き対象品目を絞り込む」「在庫削減の方策を立て、 ルダウンしてその内訳を見たり、流動数曲線を用 題や要望を洗い出しているという。

ていない滞留在庫を判別し、迅速な打ち手が可能となった。さらに、正確なデータから新たな気づきを得ることができ、生産

実施する」「在庫削減の効果測定をする」といっ いて過去の滞留状況の傾向を調べたり、今後の

現場の働き方そのものも変わってきている。

Dr.Sum 生産管理システム(SAP)

DB

指定 Dr.Sum DB 滞留状況

データ抽出、加工 フォルダ

CSVデータ(定型フォーマット) CSV 元データ

入出庫 所要量 入庫予定 パナソニック株式会社 コネクティッドソリューションズ社

データ データ データ データ加工 本社所在地 : 東京都中央区

バッチ処理

在庫推移 URL : https://www.panasonic.com/jp/

加工処理後 corporate/cns.html

品目属性 部品表 データ

マスタ (BOM)

「航空」「製造」「エンターテインメント」「流通」「物流」「パブリック(公

その他、単価マスタなど 共)」分野向け機器の開発/製造/販売ならびに、システムインテ

グレーション/施工/保守・メンテナンス、及び、サービスを含むソ

• 十数万点もの部品の在庫管理で、適 • 品目ごとの滞留状況をカラーで表現 • 滞留在庫の原因に気づく“宝探し” リューションの提供

正化で着目すべき品目を絞り込むの し、要注意品目を浮かび上がらせる がやりやすくなった システム概要図

が難しい

• 滞留在庫の原因を分析し、対応策の • 滞留在庫の金額を工場全体で約15%

• 滞留在庫の削減策を導くナレッジが 検討に必要な情報をダッシュボード 削減できた

属人化している に一元化

サイト内でより詳しく

ご紹介しております。

MotionBoard

https://www.wingarc.com/

product/usecase/194.html

掲載内容は2019年10月現在

流動数曲線(過去) 月間出庫 対 月末在庫 のものです。

4 5

Page4

ヤマハ株式会社

製造 導入製品・サービス

MotionBoard

月次ベースの実績報告をMotionBoardで日次化 ビジネスのあらゆるデータを可視化する BIダッシュボード。

生産管理部門自らの手で、PDCAサイクルの高速化をITベースで実現 データを必要なカタチで、シンプルに可視化。

ヤマハ株式会社

海外工場に負けない生産

効率を獲得するために

作業実績の正確な可視化を

豊岡生産部では、手書きした生産日報を現場

リーダーが紙からExcelに転記し、それを現場管

理者が集計をしていた。マネジメント層が生産計

画に対する差異として集計された報告を見ること

ができるタイミングは月次となっていた。さらに生産 係のない時間を費やしたかという時間ベースのデー MotionBoardと「POPシステム」を活用するこ

生産部門自らITを駆使 コストが安い海外工場と常に比較対象にされ、豊 タを素早く取り出せるツールだった。 とで、生産実績の報告を日次ベースで行うことが

業務改善サイクルを高速化 岡生産部の存在価値が問われるようになっていた。 同部では、多くのツールを実際に操作して自分 可能になった。また、報告書を作成する工数をゼ

そこで直接作業はより細かな状況を把握して改 たちで構築・仕様変更・運用が可能か比較検証し ロにすることができ、報告の基となる入力に要す

ヤマハ株式会社 楽器・音響生産本部 エレクトロニクス生産統括部 豊 善し、間接作業にもメスを入れ合理化して削減す たが、その要件を満たしたのは唯一ウイングアー る工数を大幅に削減することができた。

岡生産部(豊岡生産部)では、分社化され、今まで以上に厳密で明確な る、これにより少しでも直接作業に充てられる時 クのMotionBoardだけだった。 豊岡生産部で次に目指しているのが「セル

アウトプットが求められるようになった。そこで生産部門自ら生産性指 間を増やし、単位時間当たりの付加価値作業を その後実績データをPDCAサイクルに乗せる 別経営」だ。2、3人がチームになって「セル生

標の入力精度向上と、MotionBoardによる「リアルタイムの見える化」

高くする、という目標を立てた。 業務改善ポイントを明確にし、指標の統一化と入 産」を行うなか、セル単位で損益を意識してもら

に挑戦し、業務改善サイクルを「早く」回すための仕組みを完成させた。

レポート業務の大幅な省力化と業務改善サイクルの高速化を実現した 目標到達に求められたのは、半製品や完成品 力業務の簡易化と標準化に取り掛かった。結果、 うことによって現場での経営意識を高めようと

豊岡生産部が次に目指すのは、海外工場を含めた指標統一と生産現場 の数量ベースの生産実績データと、その製品にど 完成したのがデータソースを入力する「POPシス いう試みである。こうした取り組みにもおいても

に損益意識を浸透させた「セル別経営」だ。 れだけの工数と時間をかけて生産して、どれだけ テム(Point Of Production System:生産時点 MotionBoardは不可欠なツールとして位置付け

不良を出して、そのためにどれだけ直接作業に関 情報管理システム)」である。 られている。

楽器・音響生産本部 生産企画部 IT 推進グループ

主任 宮田 智史 氏

ヤマハ株式会社

創業 : 1887 年

本社所在地 : 静岡県浜松市中区中沢町

URL : https://jp.yamaha.com/

楽器事業(ピアノ、電子楽器、管・弦・打楽器、防音室、音楽教室、

英語教室、音楽ソフト、調律)、音響機器事業(オーディオ、業務用

音響機器、情報通信機器)、電子部品事業(半導体)ほか

• 生 産現場管理者による「間接作業時 • チ ャートなど表現力豊かなダッシュ • 年間約500万円のレポート作成コス

間」の削減と、それらの付加価値作業 ボードがプログラミングレスで導入 トの削減

への置換 可能

• 生産実績データのリアルタイム可視

• 経 営層への生産実績報告のタイムラ • 画面のスクラップアンドビルドが短期 化によるPDCAサイクル速度の向上

グにより、課題対応の遅れが発生 サイクルで可能

• 可視化の仕組みを、生産現場が必要 サイト内でより詳しく

• 基 幹ERPシステムに生産現場のニー とするタイミングで柔軟に変更でき ご紹介しております。

ズが的確なタイミングで反映されない る環境の実現

MotionBoardにより、日次ベースで生産情報が把握できるように https://www.wingarc.com/

product/usecase/96.html

掲載内容は2013年8月現在

のものです。

6 7

Page5

三島食品株式会社

製 造 導入製品・サービス

MotionBoard

工場の生産スケジュール管理や設備監視の ビジネスのあらゆるデータを可視化する BIダッシュボード。

リアルタイムな可視化を実現 データを必要なカタチで、シンプルに可視化。

三島食品株式会社

プログラムレスで

視認性に優れた画面を作成

赤しそふりかけ「ゆかり®」で有名な食品メーカー

の三島食品には、工場の生産状況や実績など、

社内のあらゆる業務を「目で見る管理板」に掲示、

見える化する企業文化が根付いている。管理板

に貼り出される掲示物は各部署の担当者が手作

業で作成しており、決められた色分けと各担当者

の工夫によって実績や業務の状況がひと目でわ

三島食品株式会社は、同社の主力生産拠点である広島工場 かるようになっている。しかし、広島工場 工場長

にウイングアークのBIダッシュボード「MotionBoard」を 補佐 蒲川 健吾氏によると「月ごとに作成してい

導入した。生産状況や実績など社内のあらゆる業務を「目 るためにリアルタイム性に欠け、正確性も十分で

で見る管理板」に掲示、見える化する企業文化がもともと ない」という課題があった。 を探すことにした。 MotionBoardを導入することに決めた」と話す。

根付いていた同社では、リアルタイムの情報把握を目的に こうした課題を解決するために、同社はリアル そうした中、地場の SI ベンダーから紹介さ 広島工場では現在、生産スケジュールの管理、

管理板の電子化に着手。同時に生産設備のIoT化も進め、 タイム性が求められる情報を可視化するPC用の れたのが、ウイングアークの BIダッシュボード 工場内の温湿度管理、生産設備の稼働監視、

生産スケジュールの管理、工場内の温湿度管理、生産設備

進捗管理板システムを導入したこともあった。し 「MotionBoard」だった。広 島 工 場の情 報シ 原材料の品質管理、業務インシデントの可視化

広島工場 広島工場 の稼働監視、原材料の品質管理、業務インシデントの可視

工場長補佐 生産技術 工場システム担当 化など、さまざまな用途にMotionBoardを活用している。 かしデータの分析や加工は別途行う必要があり、 ステム全般を担当する清水池 渓人氏は「SQL など、さまざまな用途にMotionBoardのBIダッシュ

蒲川 健吾 氏 清水池 渓人 氏 十分な解決策にはならなかった。そこで他システ が分かっていれば、プログラムレスで視認性 ボードを活用している。従来と同じ色分けを用い、

ムのデータを収集・分析・可視化できるBIツール に優れた画面が作成できる点を高く評価し、 異常を即座に発見・対応できるようになった。

情報を見える化した100種類以上の画面を作成

三島食品株式会社

設立 : 2016 年 1 月( 創業 1949 年 1 月)

本社所在地 : 広島県広島市

URL : https://www.mishima.co.jp/

ロングセラーの「ゆかり」をはじめ、ふりかけ、お茶漬、調味料などの食

品を製造・販売。「良い商品を良い売り方で」を基本方針に、安心し

て口にできる商品を提供している。

• 「 目で見る管理板」で実績や業務を • リ アルタイムのデータを収集・分析・ • リ アルタイム性が求められる情報の

“見える化”したい 可視化できるBIツールを探した “見える化”を実現した

• わ かりやすい画面で、実績や業務の • プ ログラムレスで分かりやすいグラフ • 感 覚ではなく正確なデータに基づく

状況を把握したい を作成できるMotionBoardを採用 設備保全作業が可能になった

• 月 ごとに作成しているためにリアルタ • 生産スケジュール管理からIoTシス • 原 材料の異物発見などのデータ活用 サイト内でより詳しく

イム性と正確性に課題がある テムとの連携など幅広い用途で活用 により製品品質向上につながった ご紹介しております。

https://www.wingarc.com/

product/usecase/204.html

掲載内容は2020年2月現在

のものです。

8 CSALL007A2002 9

Page6

富士ゼロックスマニュファクチュアリング株式会社

機械・電気機器 導入製品・サービス

MotionBoard

“良品条件”を追求する、高次元のモノづくり ビジネスのあらゆるデータを可視化する BIダッシュボード。データを必要なカタチで、シンプルに可視化。

Dr.Sum EA

生産現場を変える、BI活用によるリアルタイムモニタリング 大容量のデータを部署間や会社規模で集計分析するための多次元高速集計検索エンジン。

集計・検索、レポーティング、データ統合・更新などの機能を、目的に合わせて優れたコストパフォーマンスで実現する。

富士ゼロックスマニュファクチュアリング株式会社

作業日報をペーパーレス化と

データ活用を同時に実現

生産ラインの状況を

リアルタイムでモニタリング

富士ゼロックスマニュファクチュアリングでは 写真左から:第一製造部 製造 1 グループ M7 チーム チーム長 小林 勝哉 氏

2013年に、ウイングアークが提供するBI情報基 第一製造部 製造 1 グループ M7 チーム 山下 宏樹 氏/竹尾 直人 氏/ 阪井 明夫 氏

盤であるDr.Sum EAを導入し、生産計画や調

達業務、原価管理業務などの見える化に取り組 きず、発生した問題への抜本的な改善策が講じ される。

んできた。積極的にBI活用を推進し、「Dr.Sum られずにいた。 この仕組みを取り入れたことで、これまで毎日

ペーパーレス化と生産ラインの がなければ、生産管理が成立しない」といわれる こうした課題の解決手段として採用したの 約80分を費やしていたExcelへの手入力の工数

データ活用を同時に実現 ほど業務に定着している同社では、2014年から が株式会社シムトップスの ConMasi-Reporter は0分へと、完全になくすことができた。また生産

新たにウイングアークのBIダッシュボードである (i-Reporter)とMotionBoardを連携した仕組み。 現場と品質管理のメンバーは、MotionBoardで

プリンターやデジタル複合機の部品・消耗品の製造を主事業と

する富士ゼロックスマニュファクチュアリングでは、従来から積 MotionBoardを活用した生産現場のリアルタイ これまで使ってきた紙の日報の帳票レイアウトをそっ 見える化された客観的なデータをもとに品質改善

極的にBI活用を推進し、生産計画や調達業務などの見える化 ムモニタリングに踏み出した。 くりそのままiPad上に再現し、従業員が直接デー を目指した議論ができるようになり、立場の押し付

に取り組んできた。2014年からは新たに生産現場のリアルタイ 生産ラインの現場では従来、不具合や不良製 タとして日報の入力を行えるようにした。入力され け合いではなく数字に基づいたコミュニケーション

ムモニタリングを目指し、株式会社シムトップスの ConMasi- 品の発生といった問題が生じた際、紙の日報にそ たデータはMotionBoardで作成したダッシュボー や協働意識が上がったという。

Reporte(r i-Reporter)とMotionBoardを導入。これまで紙の の情報を記入してExcelでデータ化し、週次や月 ドで可視化され、過去24時間分のデータ集計結 同社では今後このシステムの活用を更に広げ

日報で記入し、毎日約80分かけてExcelでデータ化していた生

産ラインの不具合や不良製品の発生といった情報をリアルタイ 次で集計する手法が取られてきた。そのため現場 果をもとに各工程の不良製品の発生頻度が「赤 ていき、不良製品そのものを発生させないモニタリ

ムに把握できるようになり、発生した問題への迅速な改善策が で起きた情報をリアルタイムのデータとして把握で (多発)」「黄(注意)」「青(良好)」のサインで示 ングの仕組み作りを目指している。

執行役員 鈴鹿事業所長 講じられるようになった。

古川 雅晴 氏

富士ゼロックスマニュファクチュアリング株式会社

設立 : 2010 年

本社所在地 : 神奈川県海老名市本郷 2274

URL : https://www.fxmfg.co.jp/

メンバーは大型モニターで作業状況を共有

富士ゼロックスにおける日本国内の製造事業会社として、プリン

ター・デジタル複合機およびトナーや感光体、転写ベルトなどキーコ

ンポーネントの製造、および一部機種の組み立て生産を担当

• 各ラインの手書き日報をExcelに入 • 製造ラインで起こっている様々な出 • 不良を出さないための対処をタイム

力し加工を行うなど、煩雑な手間が 来事を、直感的に“見える化”できる リーに行えるようになり、不良が1/5 改善前 改善後

かかっていた に減った

• 生産現場自体が主体的に使いこなせ

• 不良発生コストをこれまで以上に削 る「ノンプログラミング」のツールで • iPadを利用したダイレクト入力の徹

減したい ある 底により、毎日約80分費やしていた

リーダーが日報を集め iPadで入力

Excelへの手入力工数が0分に削減 Excelへ入力 自動でデータ化 サイト内でより詳しく

• ムリ・ムダ・ムラを発見し、生産性を向 • 製造品種の変化、検査項目の変化、切 ご紹介しております。

上させる活動に人手がかかりすぎて り口の変化などに素速く対応できる • ラ インの「よどみ」が見える化され、

紙をやめて作業者が直接入力

いる 柔軟性 残業時間が毎日1時間減った https://www.wingarc.com/

Excel手入力工数 80分/日→ 0分 日報完成ボタンを押す product/usecase/134.html

掲載内容は2016年2月現在

作業日報を紙からiPadによるダイレクト入力に変更 のものです。

10 11

Page7

裏表紙

Features

使われていない80%のデータを活かす

生産現場で効果を生むIoT活用を

MotionBoardが提供します

製造現場のすべての情報のうち、整理されシステムに登録され日々の業務に活用されている情報は約20%に留まると言われて

います。未活用になっている設備データなどのIoTデータを効率的に収集しリアルタイムで可視化することで、現場の意識改革

から品質向上、工数削減、在庫の管理と、製造業に関わる幅広い課題を改善します。

IoT データにも対応したインタフェース

IoTデータの可視化を実現するリアルタイム用

APIを提供によりセンサーからのデータを

MotionBoardが受け取り、瞬時に可視化しま

す。IoTデータを監視しチャットやメールなどへ

の通知やプログラム連動などの処理を自動実行

することもできます。

製造現場ですぐに活用可能なテンプレート

製造現場に強い表現力で、設備稼働状況・進捗管理・品質管理など必要な情報をリアルタイムに可視化します。

[ 本 社 ] 〒106-0032 東京都港区六本木 3-2-1 六本木グランドタワー TEL:03-5962-7300(代)

[ 大 阪 ] 〒530-0001 大阪府大阪市北区梅田 1-8-17 大阪第一生命ビル 11F TEL:06-6225-7481

MotionBoard 製造 [名古屋] 〒450-6324 愛知県名古屋市中村区名駅 1-1-1 JP タワー名古屋 24F TEL:052-562-5300

[ 福 岡 ] 〒812-0011 福岡県福岡市博多区博多駅前 1-15-20 NMF博多駅前ビル 2F TEL:092-292-1092

[ 仙 台 ] 〒980-0021 宮城県仙台市青葉区中央 2-9-27 プライムスクエア広瀬通 13F TEL:022-217-8081

[ 札 幌 ] 〒060-0808 北海道札幌市北区北 8条西 3-32 8・3スクエア北ビル 8F TEL:011-708-8123

https://www.wingarc.com/solution/manufacturing/ [ 新 潟 ] 〒950-0911 新潟県新潟市中央区笹口 1-26-9 大和地所新潟笹口ビル 4F TEL:025-241-3108

[ 広 島 ] 〒730-0022 広島県広島市中区銀山町 3-1 ひろしまハイビル 21 16F TEL:082-535-5291

4

CS4004A2102