1/8ページ

ダウンロード(2Mb)

テクノロジー×データ活用で実現する「世界同一品質」

不良の削減・品質の維持は、生産性の向上だけでなく、コストの削減やブランドの信頼にもつながる重要な要素ですが、まだまだ人の勘・コツに依存しているところが大きく、改善が困難であることが実態です。

本資料では、データを活用することで、属人的な作業を均一化する手法についてご紹介します。

このカタログについて

| ドキュメント名 | 【製造業のDX入門書】テクノロジー×データ活用で実現する「世界同一品質」 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ウイングアーク1st株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

製造業のDX入門書

テクノロジー×データ活用で実現する

「世界同一品質」

目次

製造業を脅かす“品質のばらつき” P2

品質のばらつきが起きる要因 P3

作業を均一化させるために有効な“データ活用” P4

脱・属人化のために収集・可視化すべき“4つのデータ” P5

データの収集・可視化・分析を実現する方法 P6

データ収集から活用までの品質向上サイクル P7

品質均一化のためのデータ収集・活用のご相談はこちらから P8

Page2

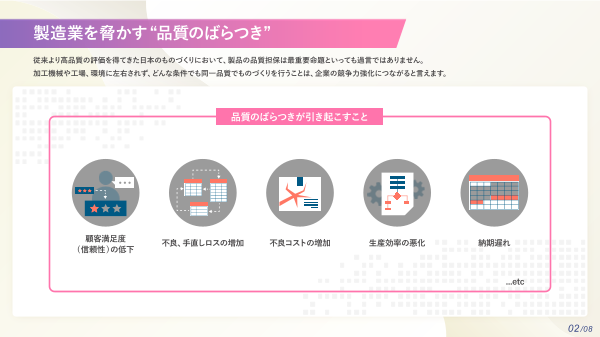

製造業を脅かす“品質のばらつき”

従来より高品質の評価を得てきた日本のものづくりにおいて、製品の品質担保は最重要命題といっても過言ではありません。

加工機械や工場、環境に左右されず、どんな条件でも同一品質でものづくりを行うことは、企業の競争力強化につながると言えます。

品質のばらつきが引き起こすこと

顧客満足度 不良、手直しロスの増加 不良コストの増加 生産効率の悪化 納期遅れ

(信頼性)の低下

...etc

02 /08

Page3

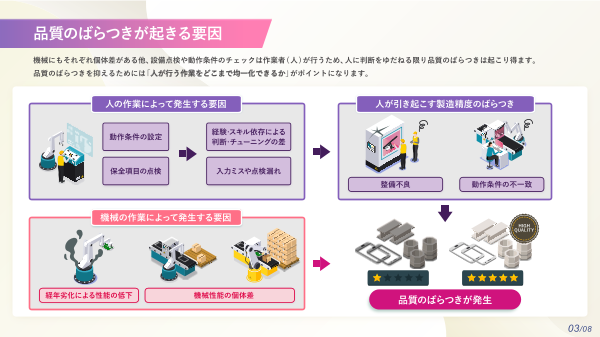

品質のばらつきが起きる要因

機械にもそれぞれ個体差がある他、設備点検や動作条件のチェックは作業者(人)が行うため、人に判断をゆだねる限り品質のばらつきは起こり得ます。

品質のばらつきを抑えるためには「人が行う作業をどこまで均一化できるか」がポイントになります。

人の作業によって発生する要因 人が引き起こす製造精度のばらつき

動作条件の設定 経験・スキル依存による

判断・チューニングの差

保全項目の点検 入力ミスや点検漏れ

整備不良 動作条件の不一致

機械の作業によって発生する要因

経年劣化による性能の低下 機械性能の個体差 品質のばらつきが発生

03/08

Page4

作業を均一化させるために有効な“データ活用”

今まで作業者の経験や勘に頼っていた部分をデータとして収集し、第三者的に可視化・分析することで、属人的になっていた作業を均一化させることができます。

また、異常値が出た際はアラート通知するように設定しておくことで、迅速に対応できる体制も整えることができます。

データ活用前

対応が属人的に

なってしまう

加工物を検査し、 作業員のスキルに依存した

加工物を製造 異常を発見 チューニングを実施

データ活用後

異常値が出たら 人が行う作業を

アラート通知 均一化できる

機械の稼働状況・加工物の 収集したデータを アラート通知・分析結果を

測定結果などのデータを収集 可視化・分析 もとに調整

04/08

Page5

脱・属人化のために収集・可視化すべき“4つのデータ”

製造業におけるデータ活用で重要になるのは、以下の 4つのデータを可視化することです。 作業工程の段階に応じてデータを収集・可視化することで、

どのデータで異常値が出たのかが明確になり、 対応する作業者の経験やスキルに依存しない分析と対応が可能になります。

有効な対策をとるためのデータ活用方法

動作条件の設定 加工工程 検査工程 納品

収集するデータ

1 加工条件データ 2 工具情報データ 3 稼働負荷データ 4 検査データ

どのような条件下で 稼働時の工具は 稼働時の設備はどのような 加工した製品にどのくらい

設備を稼働させたのか どのような状態だったのか 負荷状態だったのか の誤差があったのか

05/08

Page6

データの収集・可視化・分析を実現する方法

データを活用するためには、データの収集・可視化・分析ができるシステムを導入することが有効です。

ここでは生産設備のデータを収集できるシステム「Facteye」と収集したデータの可視化・分析を行うツール「 MotionBoard」の2つを例に紹介します。

データ収集 データの可視化・分析

CNC、PLC、各種センサーやロボットなどから 設備データを可視化・分析し、

生産設備の詳細なデータを簡単に収集できるシステム 次のアクションへつなげるBIダッシュボードツール

特長 特長

・マルチメーカー対応でより詳細な設備データの取得が可能 ・リアルタイムな状況把握による迅速な対応が可能

・問題の早期発見や稼働負荷の分析を支援 ・多彩な表現で設備データを思い通りのイメージへ

・設備稼働のQCD向上を強力にサポート ・カイゼンや生産性向上のための打ち手が見える

06/08

Page7

データ収集から活用までの品質向上サイクル

Facteyeで収集した加工時のデータと検査データをMotionBoardで可視化・分析し、解析結果をもとにパラメータを調整することで加工条件の最適化が実現できます。

ステップ1 : 収集 ステップ2 : 可視化 ステップ3 : 活用

売上

作業員

・加工条件データ

・稼動負荷データ

・工具情報データ

研削盤

①Facteyeで各加工時のデータを収集

・検査データ ・加工条件データ ・検査データ

測定器 ・稼動負荷データ

・工具情報データ

②測定器から検査結果データを収集 ③MotionBoardで可視化、分析し最適パラメータを算出 ④作業者によるパラメータ調整

07/08

Page8

品質均一化のためのデータ収集・活用のご相談はこちらから

売上

生産設備のリアルタイムな監視と加工実績データの収集で 様々なデータを統合し、 リアルタイムに可視化・共有する

問題の早期発見・復旧、加工条件や稼動負荷などの分析を BIダッシュボードで業務効率の向上と意思決定の高度化

支援します。 を支援します。

Facteyeでのデータ収集とMotionBoardでの可視化・分析は、お客様がチェックしたいデータによってカスタマイズできます。

品質のばらつきやデータ活用方法にお困りの方は、ぜひウイングアーク1stにご相談ください!

ご相談はここをクリック

お電話でのお問い合わせはこちら >> 03-5962-7300

平日 9:00 ~ 17:30(土日祝日休)

ウイングアーク1st株式会社(WingArc1st Inc.)

〒106-0032 東京都港区六本木三丁目2番 1号 六本木グランドタワー

WP003A2108