1/46ページ

ダウンロード(1.7Mb)

段取り替えの中で意外と時間や労力がかかるのが、ボルト固定による治具やアタッチメントの着脱作業。

この作業を"工具なし""素早く""簡単"に行えるのが「ワンタッチ着脱」です。

本カタログでは「ワンタッチ着脱」を導入した8社の実際の活用事例を紹介。

治具交換や位置決めなどの作業が、誰でも簡単・確実に行えるようになり、

作業時間の短縮・品質の安定・ミスの削減といった効果が現場で生まれています。

導入前の課題、選定理由、導入後の改善効果まで、写真や現場の声とともにわかりやすく掲載しています。

「他社はどう改善している?」「どんな使い方ができる?」を知りたい方にぴったりの内容です。

このカタログについて

| ドキュメント名 | 着脱作業を簡単に。ボルトに替わる締結部品「ワンタッチ着脱」 採用事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.7Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社イマオコーポレーション (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

自動盛付ロボ『スコーピオン』に

標準採用した締結部品「ワンタッチ着脱」により

誰でも簡単にアタッチメント

交換が可能に。

食肉加工現場では、スライスやトレーの包装が機械化されている中、トレーへの盛付けは未だ人手で

行われていることが多い。その工程を機械化することによって人手不足解消や生産性・衛生性向上など

複数の課題を解決できる。自動盛付ロボ『スコーピオン』は盛付け工程の自動化を実現するべく開発

した次世代機。多種多様なスライス肉を掴んでトレーに運ぶためのハンドと呼ばれるアタッチメント

交換に「ワンタッチ着脱」を採用し、いくつかの課題を解決した。

株式会社なんつね

WEBサイトより

《株式会社なんつね》

大阪府藤井寺市に本社を構える株式会社なんつね(以下、

なんつね)は、食品加工機械、食肉スライサーの製造・販売

を行っているメーカー。長年培った「刃物」の技術を活か

した食肉用スライサーの国内シェアはトップクラス。

また、近年では食品工場のライン提案や加工食品のメニュー R&D本部 開発チーム

提案など、幅広いソリューションを提供している。

Page2

脱着が必要な箇所にノブ付きボルトを使っていたが、

さまざまな課題がある

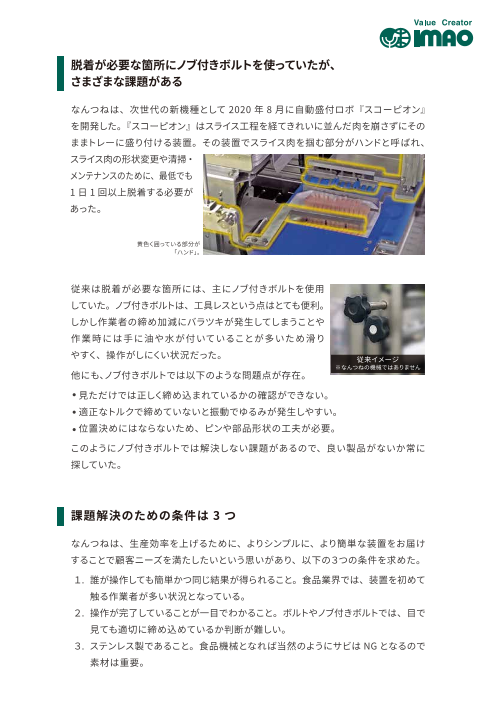

なんつねは、次世代の新機種として 2020 年 8 月に自動盛付ロボ『スコーピオン』

を開発した。『スコーピオン』はスライス工程を経てきれいに並んだ肉を崩さずにその

ままトレーに盛り付ける装置。その装置でスライス肉を掴む部分がハンドと呼ばれ、

スライス肉の形状変更や清掃・

メンテナンスのために、最低でも

1 日 1 回以上脱着する必要が

あった。

黄色く囲っている部分が

「ハンド」。

従来は脱着が必要な箇所には、主にノブ付きボルトを使用

していた。ノブ付きボルトは、工具レスという点はとても便利。

しかし作業者の締め加減にバラツキが発生してしまうことや

作 業 時には 手に油や水 が付いていることが多いため滑り

やすく、操作がしにくい状況だった。 従来イメージ

※なんつねの機械ではありません

他にも、ノブ付きボルトでは以下のような問題点が存在。

見ただけでは正しく締め込まれているかの確認ができない。

適正なトルクで締めていないと振動でゆるみが発生しやすい。

位置決めにはならないため、ピンや部品形状の工夫が必要。

このようにノブ付きボルトでは解決しない課題があるので、良い製品がないか常に

探していた。

課題解決のための条件は 3 つ

なんつねは、生産効率を上げるために、よりシンプルに、より簡単な装置をお届け

することで顧客ニーズを満たしたいという思いがあり、以下の3つの条件を求めた。

1. 誰が操作しても簡単かつ同じ結果が得られること。食品業界では、装置を初めて

触る作業者が多い状況となっている。

2. 操作が完了していることが一目でわかること。ボルトやノブ付きボルトでは、目で

見ても適切に締め込めているか判断が難しい。

3. ステンレス製であること。食品機械となれば当然のようにサビは NG となるので

素材は重要。

Page3

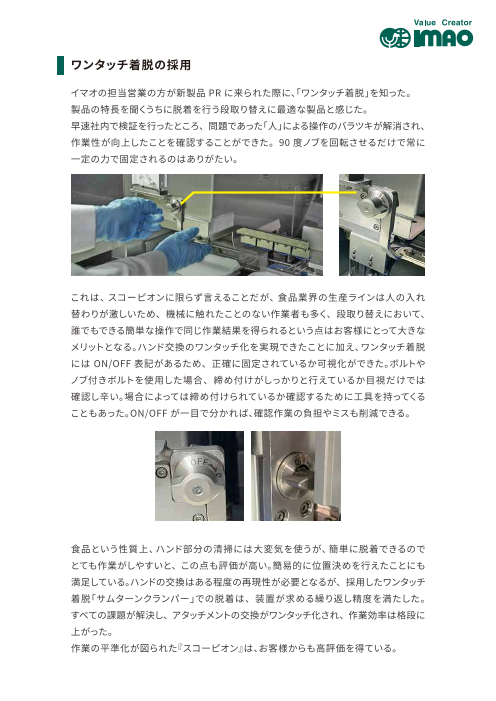

ワンタッチ着脱の採用

イマオの担当営業の方が新製品 PR に来られた際に、「ワンタッチ着脱」を知った。

製品の特長を聞くうちに脱着を行う段取り替えに最適な製品と感じた。

早速社内で検証を行ったところ、問題であった「人」による操作のバラツキが解消され、

作業性が向上したことを確認することができた。90 度ノブを回転させるだけで常に

一定の力で固定されるのはありがたい。

これは、スコーピオンに限らず言えることだが、食品業界の生産ラインは人の入れ

替わりが激しいため、機械に触れたことのない作業者も多く、段取り替えにおいて、

誰でもできる簡単な操作で同じ作業結果を得られるという点はお客様にとって大きな

メリットとなる。ハンド交換のワンタッチ化を実現できたことに加え、ワンタッチ着脱

には ON/OFF 表記があるため、正確に固定されているか可視化ができた。ボルトや

ノブ付きボルトを使用した場合、締め付けがしっかりと行えているか目視だけでは

確認し辛い。場合によっては締め付けられているか確認するために工具を持ってくる

こともあった。ON/OFF が一目で分かれば、確認作業の負担やミスも削減できる。

食品という性質上、ハンド部分の清掃には大変気を使うが、簡単に脱着できるので

とても作業がしやすいと、この点も評価が高い。簡易的に位置決めを行えたことにも

満足している。ハンドの交換はある程度の再現性が必要となるが、採用したワンタッチ

着脱「サムターンクランパー」での脱着は、装置が求める繰り返し精度を満たした。

すべての課題が解決し、アタッチメントの交換がワンタッチ化され、作業効率は格段に

上がった。

作業の平準化が図られた『スコーピオン』は、お客様からも高評価を得ている。

Page4

ワンタッチ着脱の採用を検討する設計者へ

今回は、ハンドと機械の締結部から肉を ワンタッチ着脱

押さえる位置まで距離があり、大きなモー

メントがかかってガタつくことがあった。

使用したサムターンクランパーは、反力が

クランプ力を超えると離れる方向への お肉を押さえる

あそびが生じることがある。

『スコーピオン』では、それを解消するため、機械側にコの字型のガイド溝を用意し、

そこへハンドの根元部分をスライドしてはめ込み、ガタを矯正した状態でクランプする

形状に改良した。

ハンドをスライド設置する必要があるので、ここには OFF 時にシャフト部が格納される、

サムターンクランパー(自在アプローチ)を使った。

このように、状況によっては追加の検討が必要となる。しかし、ワンタッチ着脱を使う

ことによる効果を考えれば問題にはならなかった。

黄色く囲っている部分がコの字型ガイド溝

「ワンタッチ着脱」へのさらなる期待

『スコーピオン』では、ワンタッチ着脱の効果は大きかった。今後も新製品開発に

おいて、脱着をともなう段取り替えを行う箇所には採用を検討したい。

しかし、ラインアップの中にステンレス製がないものがあるので、ステンレス製の

拡充に期待します。

また、クランパーとケースのはめ合い精度をシビアにして、ガタつきを無くしたり、

さらに省スペースで使える製品などが増えれば、もっと用途が広がると思うので、

そのような新製品を送り出してほしい。

今回『スコーピオン』1台に QCTH0834-14-SUS 3 個

採用された製品 QCTHA0834-14SUS 4 個

QCTH0834-N-SUS 2 個

営業部

〒501-3954 岐阜県関市千疋 2002 TEL 0575-28-5807 FAX 0575-28-5812 QCA-2201a

※会社名、製品名は、各社の商標または登録商標です。

Page5

qca-1601a_web

工具レス化により、

治具の段取り時間が

1/2に短縮。

ノブを1/4回転させるだけなので、

1台で複数のワークに対応する治具の段替えが

素早く簡単にできるようになりました。

株式会社豊川システムエンジニアリング

技術部 柘植 様

菅沼 様

《株式会社豊川システムエンジニアリング》

主に自動車業界向け専用機および治具の設計、製作を手がけるエンジニアリング会社。

1985年創業、所在地は愛知県豊川市、従業員は9名。

顧客の要求に応える高い技術力と短納期製作を強みに、国内、海外の工場へ製品を納入している。

Page6

治具の詳細

- 今回製作した治具について教えてください。

豊川システムエンジニアリングでは、自動車部品を組み立てるための専用機や治具

を製作しています。

今回は、ワークを保持する治具の一部を段替えすることで、1台の治具でサイズや

形状が異なる複数のワークの動作検査を可能にしました。

現時点で2種類のワークを同治具で検査することが確定しており、将来はさらに別

のワークも検査する予定なので、2段階の段替えができるような設計にしました。

まず、確定している2種類を検査するためには、ワークを位置決めするブロック(図

1:黄色)を交換します。次に、将来的に追加されるワークを検査する際は、治具プレー

ト(図1:赤色)ごと交換します。

治具の段替えは1日あたり2回発生するため、同治具を使われるお客様(自動車部

品メーカー)からはこの作業を素早く、簡単にしてほしいとの要望があったので、イ

マオさんのサムターンクランパー(図1:緑色)を採用しました。

図1

サムターンクランパー

Page7

導入効果

- サムターンクランパーを使うことでどのようなメリットが得られましたか?

サムターンクランパーはノブを1/4回転させるだけで部品の締結ができるので、治

具の段替えが30秒でできるようになりました。

また、工具を使わずに作業ができるので段替えが楽になり、お客様からとても高い

評価を頂きました。

導入前の課題

- 従来はどのように治具の段替えを行っていましたか?

以前はボルトやノブを使って治具部品を固定していました。

ボルトの場合は、段替えのたびに六角レンチでボルトを緩めて交換する必要があり、

ノブの場合でも何回転も回さないといけないため、いずれの場合もとても時間がか

かっていました。

当然ですが段替えをしている間は生産ラインが止まってしまうので、その時間が長い

と稼働率の低下に繋がります。

以前に同じお客様向けに製作した治具ではボルトとノブを使っていたので、段替え

に1分以上かかることをお客様が問題視されて改善を要求されました。

同時に、誰でも簡単に段替えができるように工具レスにしてほしいとの要望も頂きま

した。

サムターンクランパーを知った経緯

- どうやって段替え用の部品を探しましたか?

納期や費用を考慮して、締結部品を自社で製作することは検討しませんでした。

普段から利用させて頂いている機械部品のメーカー数社のWebサイトを見て、素

早く簡単に部品を固定できる物を探した結果、イマオさんのサムターンクランパーに

辿り着きました。

「ボルトに替わる締結部品」と紹介されていたので、まさしく当社が探していた物で

した。

Page8

サムターンクランパーに求めた条件

- サムターンクランパーを選定した時の「条件」を教えてください。

第1に、工具を使わずに素早く部品をクランプ、アンクランプできることが最も重要

な条件でした。

また、今回の治具はワークに合わせてコンパクトに設計されていたため、締結部品

を取り付けるスペースに制限があり、直径40mm程度のスペースに取り付けできる

部品を探していました。

さらに、万が一締結部品が破損した際に生産ラインが停止する時間を最小限に留め

るために、すぐに同一部品が入手できることも必要な条件でした。

イマオさんのサムターンクランパーは、指でノブを1/4回転させるだけでクランプ、

アンクランプができますし、外径34mmなので狭いスペースにも取り付けでき、「標

準品」としてメーカーに豊富な在庫が用意されているため、全ての条件を満たして

いました。

サムターンクランパーの良い点

- サムターンクランパーを使った上での評価を教えてください。

工具レスで楽に素早く段替えができるようになったので、お客様から非常に高い評

価を頂きました。

最近ではほとんどのお客様が、1台で複数のワークに対応できる治具を希望される

ので、当社で製作する物は必ずと言って良いほど段替えが発生します。

受注した治具を製作した後は、お客様が実際に使用して機能を確認されますが、そ

の際はワークの交換や治具の段替えなどあらゆる作業にかかる時間を細かく計測さ

れるので、段替えに多くの時間がかかると必ず改善を求められます。

ですので、当社では治具の構想段階からサムターンクランパーを設計に組み込んで

お客様に提案しています。

また、バリエーションが豊富な点も設計者にとっては嬉しいポイントです。

例えば今回の治具の2箇所では、ワークとの干渉を避けるためにサムターンクラン

パーを取り付けた状態で治具プレート上面からの高さを25mm以内に収める必要が

あったので、通常のサムターンクランパーは使用できませんでした。

しかし、通常よりも15mm ノブが低くなっている「低頭タイプ」を使うことでこの問

題を解決できました。

Page9

設計者へのアドバイス

- 現在、サムターンクランパーの採用を検討されている設計者に向けて、当製

品を使う上でのコツをお聞かせください。

使用上のコツとしては、段替えしたい部品にサムターンクランパーを取り付けると部

品の下部にシャフトが飛び出すため、当社では部品の裏面に脚を付けて保管しやす

くしています。

また、サムターンクランパーのクランプ力は内部のバネにより生み出されるので、ク

ランプ力を上回る大きな引っ張り荷重が加わる箇所では従来通りボルトやノブを使用

しています。

今後の期待

- イマオコーポレーションへの今後の期待をお聞かせください。

豊川システムエンジニアリングでは、今後も段替えの簡素化によってお客様に満足し

て頂ける治具を設計していきたいと思います。

イマオさんには、より多くの場面で使用するためにサムターンクランパーのバリエー

ションをさらに拡張して頂くことを希望します。

今回採用された製品

QCTH0834-20 サムターンクランパー 1個

QCTHL0834-20S サムターンクランパー(低頭ノブ) 3個

QCTH0834-B カムケース 3個

市場開発部

〒501-3954 岐阜県関市千疋 2002 TEL 0575-28-5802 FAX 0575-28-5812

qca-1601a

Page10

qca-1602a_web

ゲートカット用ユニットの

交換をワンタッチ化。

段取り時間を

15分から1分に短縮。

ノブの位置によって、

ユニットの固定状態が一目で確認できるので、

工場の安全にもつながっています。

パナソニックエコソリューションズ電材三重株式会社

部品事業推進部 上山 義之 様

上山 智久 様

《パナソニックエコソリューションズ電材三重株式会社》

三重県津市に本社を構える、住宅用インターホンや火災警報器等のシステム機器、センサ付配線器具やワイ

ヤレススイッチ等のパワー機器のメーカー。高い技術力と、製品開発から組立までの一貫生産体制により、「安

心」「快適」「エコ」を実現する商品を提供している。

Page11

採用箇所の詳細

- 今回サムターンクランパーを採用した箇所について教えてください。

私たち成形製造チームは、「外観部品」と呼ばれる商品のケースやカバーを射出成

形機を使って生産しています。

成形後の製品は、取出機によって取り出され、射出成形機の外へ運ばれます。その

後、製品の裏側にある「ゲート」と呼ばれる突起(成形時に樹脂が金型に流れ込

む入り口)をニッパーでカットします。

当工場では15台の射出成形機を使用しており、その内4台を専用機として使い、残

りの11台を汎用機として多品種少量生産のために使用しています。

汎用機では、成形する製品が変わる際には金型を交換する「型換え」が必要になり、

機械によっては月に50回以上の型換えが発生します。また、製品によってゲートの

位置が異なるため、型換えのたびにニッパーを交換したり位置を変更する必要があ

ります。

以前は全ての製品に対応できる汎用タイプの外部ニッパーユニットを使っていたの

ですが、ボルトを緩めてニッパーを交換したり位置を調整するのに多くの時間がか

かっていました。

現在では、製品ごとに専用の「外部ニッパーユニット」(図1 青枠)を用意し、型

換えに合わせてこのユニットを交換しています。この外部ニッパーユニットの位置決

めと固定のために、イマオさんのサムターンクランパー(図1 赤枠)を使用してい

ます。

取出機

図1

Page12

導入効果

- サムターンクランパーを使うことでどのようなメリットが得られましたか?

外部ニッパーユニットの交換がワンタッチ化されたため、以前は15 ~ 30分かかっ

ていたニッパーユニットの段取り作業が1分で完了するようになりました。

また、誰でも作業ができるようになったことも大きなメリットです。以前は製品ごと

にニッパーを調整する必要があったので経験のある専任者しか作業ができなかった

のですが、現在ではサムターンクランパーのノブを90度回転させてニッパーユニッ

トを固定し、2本のエアチューブを継手に差し込むだけなので、誰でも簡単に段取り

ができます。

最近の取出機はサーボ制御されているので、製品が変わる際はNCプログラムを変

更するだけで対応できます。これに加えてサムターンクランパーのおかげでニッパー

ユニットの段取り作業も短時間で完了するようになりました。この2つが揃ったことで

型換えの際に機械が止まる時間が大幅に短縮され、生産性が格段に向上しました。

導入前の課題

- サムターンクランパーを社内改善に役立てて頂けたことがよく分かりました。

では、貴社が生産体制の改善をする上で最も重視されている課題は何ですか?

「段取り時間の短縮」、これが全てです。

今回対象になったゲートをカットする工程に関して言うと、ずっと以前は手作業で行っ

ていました。ゲートが付いたままの製品を協力工場さんへ送り、そこで作業者の方々

がニッパーを使ってカットされていました。

それでは生産性が悪いということで、外部ニッパーユニットを使って自動化を図りま

した。しかし、当初は汎用タイプのユニットだったため、型換えの度にボルトを緩め

てニッパーを交換したり、長穴上でニッパーの位置を調整しなくてはならず、非常に

時間がかかっていました。

ロットが多い製品の場合は、一度型換えをすれば機械は長期間稼動するので良いの

ですが、当社は少量生産の製品が数多く存在するため、型換えにかかる時間が長

いと機械の稼働率が低下してしまいます。

そこで、製品に合わせて外部ニッパーユニットを専用化し、製品が変わる際はユニッ

トをまるごと交換することにしました。その際、交換作業をボルトで行っていては意

味が無いので、ボルトよりも素早く部品を固定できるサムターンクランパーを利用し

ました。

Page13

サムターンクランパーを知った経緯

- どうやって外部ニッパーユニットを固定する部品を探しましたか?

親会社であるパナソニックエコソリューションズの方に相談したところ、イマオさんを

紹介されました。

カタログを見ると「ワンタッチ着脱」というカテゴリーがあり、サムターンクランパー

を始め様々な種類のワンタッチ締結部品が載っていました。その中から今回の用途

に最も適した部品を選定しました。

サムターンクランパーに求めた条件

- サムターンクランパーを選定した時の「条件」を教え

てください。

最も重要だった条件は、「ワンタッチで部品を固定できる

こと」でした。サムターンクランパーは指でノブを90度回

転させるだけで部品を締結できるので最適でした。クラン

プ力が90Nと書かれていたので、しっかり固定できるとい

う安心感もありました。

次に、部品自体の全長が短いことが重要でした。ニッパー

ユニットは作業者が手で持って交換するので、軽量化は

必須です。そのため、締結部品を取り付けるプレートを サムターンクランパー

極力薄くする必要があったので、薄いプレートからはみ出

さない全長が短い物を探しました。

3つ目の条件は、ロックしていることが一目で分かることで

した。サムターンクランパーはノブの位置を目で見れば

ロックかアンロックかがすぐに分かります。作業者自身が

目視でロックしたことを確認できますし、万が一作業者が

ロックし忘れても他者が離れた場所から確認することもで

きます。

Page14

サムターンクランパーの良い点

- サムターンクランパーを使った上での評価を教えてください。

外部ニッパーユニットの交換作業を「ワンタッチ化」することができたので、機械の

停止時間を大幅に短縮することができました。今では、汎用機として使用している

11台の射出成形機のうち6台でサムターンクランパーを活用しており、高い稼働率

を達成しています。(残りの5台はゲートの形状が異なるため対象外)

また、作業を「見える化」できたことにも満足しています。当社の設備では、「ノブ

が縦向きならロック / 横向きならアンロック」という様に、ニッパーユニットが確実

に固定されていることが作業者本人だけでなく第三者からも一目で確認できるの

で、工場全体の安全につながっています。人が交換作業をする以上、固定し忘れる

可能性がゼロではないので、簡単に確認できるようにすることでリスクをゼロに近づ

けることが大切です。

設計者へのアドバイス

- 現在、サムターンクランパーの採用を検

討されている設計者に向けて、当製品を

使う上でのコツをお聞かせください。

今回の用途では、作業性を重視してサムター

ンクランパー1本で5kg程度のニッパーユニッ

トを支えることにしました。クランプ力に問題

は無いと思いましたが、より安全性を高める

ために、支柱をコの字に切りかいて、そこ(図

2 赤枠部)にニッパーユニットを挿入し、

図2

回転止めと補助受けの役割を持たせました。

また、オススメなのが、イマオさんが実施されている「製品貸出しサービス」です。

製品を指定すれば実物を送ってくれるので、操作感やサイズを確認できます。サム

ターンクランパーのように初めて使う製品の場合、カタログだけでは製品を十分に

理解することが難しいので、採用前に実物を操作できて助かりました。当社では、

社内の関係者にも実物を操作してもらい、全員が「これなら使えそう」と納得した

上で採用を決定しました。

Page15

今後の期待

- イマオコーポレーションへの今後の期待をお聞かせください。

当社では今後も、作業時間や段取り時間を短縮することで生産体制の改善を行って

いきます。そのためにイマオさんには現在のサムターンクランパーよりも、クランプ

力が高く、全長が短く、より明確にロック状態を認識できる締結部品を開発して頂き

たいです。

クランプ力が200Nあり、現在と同等もしくはより短い全長の物があれば、採用箇所

が広がります。

また、例えば「アンロック状態だと部品の一部が赤色でロック状態になると青色に

変わる」といったように、色で確認ができると、より安全に使用できるので助かります。

今回採用された製品

QCTH0834-14 サムターンクランパー 7個

QCTH0834-B カムケース 6個

市場開発部

〒501-3954 岐阜県関市千疋 2002 TEL 0575-28-5802 FAX 0575-28-5812

qca-1602a

Page16

qca-1603a_web

自動機の

複雑な段替えが

シンプルに。

ワンタッチの治具交換によって、

段取り時間と作業者の負担を削減することが

できました。

株式会社岩田製作所

技術部 技術課 増田 様

《株式会社岩田製作所》

産業用ロボット、コンベア、食品機械など一般産業機械に使用される機械部品を開発・製造するメーカー。

1964年創業、所在地は岐阜県関市、従業員は100名。

ユーザーが求める製品を作り上げる高い技術力を武器に、様々な業界へ機械部品を納入している。標準品だ

けでなく、ユーザーが各寸法を指定できるセミオーダー品、完全な特殊仕様の特注品も一品から対応。

Page17

自動機の詳細

- 今回製作した自動機について教えてください。

当社では製品を作るための機械を自社で開発しており、今回は、機械部品の本体(以

下ワーク)にネジを組み付けるための自動機を製作しました。

この機械では、形状やサイズが異なる多数の製品を製作するため、ワークに応じて

様々な治具を交換する「段替え」が発生します。

例えば、任意の向きでセットされたワークを正しい向きに合わせる工程では、エアシ

リンダーでワークを左右からクランプして回転させますが、ワークの形状やサイズに

よってエアシリンダー先端の樹脂パッド(全11種類)を交換する必要があります。

そのパッドの固定にボールインキャッチャー(図1赤枠)を使用しています。

図1

ボールインキャッチャー

Page18

また、ネジを組み付ける工程では、ネジがワークまで移動する間に落下しないよう「ガ

イド」を設けており、ネジサイズ(5サイズ)ごとに専用化しています。このガイド

を2本のボタンロッククランパー(図2赤枠)で固定しています。

図2

ボタンロッククランパー

その他にも、様々な部品を交換する必要があるのですが、その全てにボタンロック

クランパーを使用しています。(図3赤枠)

図3

Page19

導入効果

- ボールインキャッチャーとボタンロッククランパーを使うことでどのようなメリッ

トが得られましたか?

この機械は1日平均10回の段替えが必要なのですが、ボールインキャッチャーはピ

ンを挿入するだけ、ボタンロッククランパーはボタン操作だけで治具の固定ができる

ので、短時間で段替えが完了します。

また、機械オペレーターの心理的な負担がありません。これだけ段替えの箇所が多

く頻度も高いと、ボルトを使った作業の場合は誰でも嫌になってしまいますし、ミス

が発生する可能性も高まります。しかし、当機では簡単に段替えができるので、オ

ペレーターの気持ちが「楽」になりました。

個人的には、オペレーター用のマニュアルを作る際、段替えの説明がシンプルにな

るので、分かりやすいマニュアルが作れて助かります。

導入前の課題

- 1 台の機械で多くの製品に対応するために非常に工夫されていますが、どのよ

うな目的でこの機械を設計されたのですか?

以前は人が手作業でワークにネジを組み付けていたので、人件費がかかる上に、

単純作業を続けることによる作業者の精神的な負担が大きかったことが問題でし

た。誰でも地味な単純作業をひたすらやるのは苦痛ですよね?

そこで、「コストダウン」と「人が嫌がる単純作業を機械にやらせる」ことを目的に

自動機を設計することにしました。

段取り替え部品の選定

-どうやってボールインキャッチャーとボタンロッククランパーを選定しましたか?

最初は「段替えゼロ」を目指しましたが、当機で対応するワークとネジサイズの種

類が多すぎるので現実的ではありませんでした。

次に目指したのが、「工具レスの段替え」です。クランプレバーやノブを使った段替

えで実現できないか考えましたが、人が介在する時間が長くなってしまいますし、そ

もそもオペレーターの負担は減りません。それでは当社が目指した「コストダウン」

と「人が嫌がる単純作業の機械化」という2つの目的を達成できないのです。

そこで、工具レスで、クランプレバーやノブよりも素早く簡単に段替えができる方法

を模索したのですが、以前に商社の方からもらったイマオさんのカタログに「ワンタッ

チ着脱」というシリーズ名の締結部品が掲載されていたことを思い出しました。この

ような締結部品は他には無いので、とても印象に残っていたんです。

最終的に、ワンタッチ着脱の中から、最もコンパクトで操作が簡単なボールインキャッ

チャーと、クランプ力が高いボタンロッククランパーを選びました。

Page20

用途別の使い分け

- 今回の治具ではボールインキャッチャーとボタンロッククランパーという2つの

締結部品を使用されていますが、どのように使い分けているのでしょうか?

一番の理由は荷重の向きですね。

ボールインキャッチャーはクランプ力は低いですが、交換したい治具を押し付ける/

引っ張るだけで、取り付け/取り外しができるため、とても簡単に治具の段替えがで

きます。エアシリンダーの樹脂パッドでは、クランプと同じ方向にしか荷重がかから

ないので、ボールインキャッチャーを使うことができました。

ネジを組み付ける工程では、治具を浮き上がらせる方向に荷重がかかるので、クラ

ンプ力が高くクサビで保持できるボタンロッククランパーを採用しました。また、この

工程では段替えの際に交換する治具が多いため、一目で識別できるボタンロッククラ

ンパーを使うことで、どこを操作すれば良いのかがすぐに分かるようにしました。

ボールインキャッチャーとボタンロッククランパーの良い点

- ボールインキャッチャーとボタンロッククランパーを使った上での評価を教えて

ください。

他社には無い締結部品で、クランプレバーやノブよりも素早く簡単に段替えができる

ので、「コストダウン」と「人が嫌がる単純作業の機械化」の目的を達成できました。

また、どちらも簡単な操作で治具を確実に固定でき、使い勝手が良いので助かって

ます。

そしてこれは「ワンタッチ着脱」シリーズ全体の話になりますが、形状やクランプ機

構のバリエーションが豊富な点も、機械設計者にとってはありがたいです。

設計者へのアドバイス

- 現在、ボールインキャッチャーやボタンロッククランパーの採用を検討されて

いる設計者に向けて、当製品を使う上でのコツをお聞かせください。

採用箇所によっては位置決めピンを併用した方が良い場合があります。

今回の自動機で言うと、フィーダーから供給されたネジが入るレールは、ある程度

の再現性が必要です。イマオさんのカタログに「繰り返し位置決め精度±

0.25mm」と書かれていたので、2本のボタンロッククランパーでレールの位置決め

と固定をすることにしましたが、実際に機械を動かしてみるとよりシビアな再現性が

必要なことが分かりました。もし当機を増産する際は、この部分には位置決めピン

を併用しようと思います。