1/4ページ

ダウンロード(387.5Kb)

炭化珪素、窒化珪素をはじめとする各種セラミックス部品を当社独自の技術により社内一貫生産しております。

各種セラミックスの特長、用途、材料特性値を掲載。詳しくはカタログをダウンロードしてください。

このカタログについて

| ドキュメント名 | エンジニアリングセラミックス |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 387.5Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 日本ファインセラミックス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

エンジニアリングセラミックス

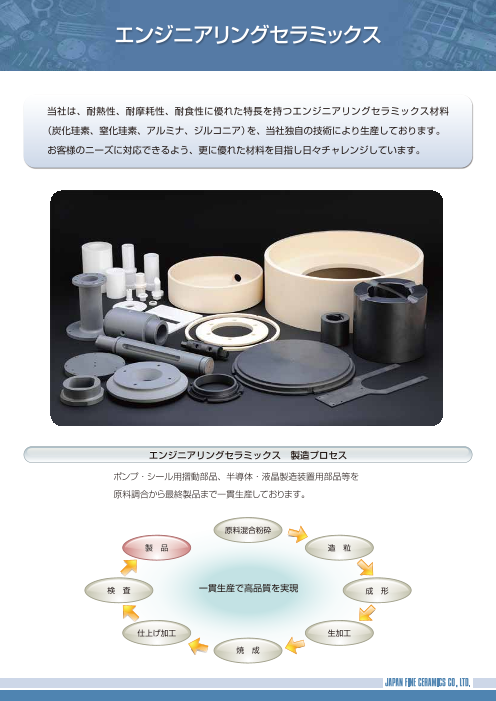

当社は、耐熱性、耐摩耗性、耐食性に優れた特長を持つエンジニアリングセラミックス材料

(炭化珪素、窒化珪素、アルミナ、ジルコニア)を、当社独自の技術により生産しております。

お客様のニーズに対応できるよう、更に優れた材料を目指し日々チャレンジしています。

エンジニアリングセラミックス 製造プロセス

ポンプ・シール用摺動部品、半導体・液晶製造装置用部品等を

原料調合から最終製品まで一貫生産しております。

原料混合粉砕

製 品 造 粒

検 査 一貫生産で高品質を実現 成 形

仕上げ加工 生加工

焼 成

Page2

炭化珪素(SiC)

特 長

・ 高温機械強度 ・ 耐摩耗性

・ 高熱伝導性 ・ 耐食性

用 途

● 摺動部品(メカニカルシール、ケミカルポンプ軸受け、

シャフト)

炭化珪素は、耐薬品性に優れているとともに高温 ● 粉砕機部品(分級機、気流式粉砕機、ビーズミル)

特性が安定しています。 ● 半導体製造装置部品(XYステージ、MOCVDトレー、

専用の大型雰囲気炉を用いて、長尺・大口径品に フォーカスリング、ウェハーチャック)

も対応します。 ● 成形機部品(ガラスレンズ成形機部品)

● 耐熱部品(バーナーノズル、高温試験機部品、金属溶融用坩堝)

● 耐摩耗部品(ブラストノズル、ショットブラスト用ブレード、

埋設管防護板、釣具糸道)

窒化珪素(Si3N4)

特 長

・ 耐熱衝撃性 ・ 耐食性

・ 高温機械強度 ・電気絶縁性

・ 耐摩耗性 ・高靭性

用 途

窒化珪素は、耐熱衝撃性に優れた材料です。 ● 成形型部品(熱間鍛造型、各種成形型)

● 鋳造部品(低圧鋳造、各種金属溶融炉設備)

高温での機械強度が高く、良好な耐摩耗性を有し

● ダイカスト機部品(プランジャー、スリーブ、グースネック)

ていることから各種産業機器に利用されています。

● 溶接機部品(抵抗溶接用ガイドピン、鋼管溶接用ガイドロール)

● 粉砕機部品(分級機、気流式粉砕機、ビーズミル)

● 耐摩耗部品(伸線機ガイドローラー、モーターシャフト、

軸受け、釣具糸道、伸線キャプスタン)

● 半導体製造装置部品(ステージ部品、リニアモータ)

Page3

アルミナ(Al2O3) ジルコニア強化アルミナ

特 長

・ 電気絶縁性 ・ 耐摩耗性

・ 耐熱性 ・ 耐食性

・ 耐プラズマ性

用 途

アルミナは、良好な電気絶縁性を持ち、適度にバ ● 半導体製造装置部品(チャンバー部品、絶縁フランジ、

ランスのとれた最もポピュラーな材質です。 エッチング装置部品、ウェハーチャック)

耐食性が高く、耐プラズマ性にも優れていること ● 粉砕機部品(分級機、気流式粉砕機、ビーズミル)

からエッチング装置等にも使用されています。 ● 一般産業用部品(レーザー加工機用ノズル、シャフト、軸受け)

● 高精度用、精密用、耐熱用治工具(位置決め治具、組立治具)

ジルコニア強化アルミナは、アルミナよりも機械

● 耐摩耗部品(伸線機ガイドローラー、糸道、レール、ガイド)

的強度、破壊靭性が高く、耐摩耗性に優れています。

● 電気絶縁部品(絶縁碍子、スペーサー、ブッシュ)

ジルコニア(ZrO2)

特 長

・ 常温機械強度 ・ 耐摩耗性

・ 常温破壊靱性 ・ 断熱性

・ 金属に近い熱膨張係数

用 途

ジルコニアは、常温において機械強度・破壊靱性 ● 成形型・治工具(各種成形型、精密位置決め治具、絶縁治具)

● 粉砕機部品(分級機、気流式粉砕機、ビーズミル)

が最も高く、熱伝導性が低いのが特長です。

● 工業用刃物(工業用カッター、スリッター、プラテンロール)

材料粒子径が小さいことから、高精度の仕上げ加

● 光コネクター部品(フェルール、スリーブ、V溝治具)

工が可能なため、精密加工部品に実用化が進んで ● 特殊バネ(コイルバネ、板バネ)

います。 ● 民生用製品(小型絶縁ドライバー、包丁、スライサー)

Page4

材料特性値

炭化珪素 窒化珪素 アルミナ ジルコニア

材 質 ジルコニア

(SiC) (Si3N4) (99.5% Al2O3)(99.9% Al2O3)(99.8% Al2O3) 強化アルミナ (ZrO2)

商 標 - - NVSiC® ヘキサロイ ヘキサロイ - HSTSiN® - - ハロックス ハロックス -Z -

材質記号 SCP 01 SCP 02 SCP 03 SA SP SNP 02 SNP 03 ALP 01 ALP 02 H580 Z734 ZRP 01

密 度 3

Density g/cm JIS R1634 3.1 3.1 3.1 3.1 3.0 3.2 3.2 3.9 3.9 3.9 4.4 6.0

3点曲げ強度 700

Flexural Strength MPa JIS R1601 490 490 450 240 800 1000 440 500 350 650 1300

ビッカース硬度

Vickers Hardness GPa JIS R1610 25 25 25 25 24 15 15 16 17 16 15 12

ヤング率 GPa JIS R1602 430 430 435

Young’s Modulus 410 380 290 300 370 370 380 320 210

ポアソン比 0.18

Poisson’s Ratio - JIS R1602 0.16 0.18 0.15 0.16 0.29 0.30 0.25 0.25 0.24 0.25 0.30

破壊靱性(SEPB) MPa・m1/2 JIS R1607 3 3 3

Fracture Toughness 2 - 6 7 4 3 4 5 5

RT~200℃ 3.1 3.1 3.1 - - 2.0 2.0 6.3 6.3 - - 10.0

熱膨張係数 ×10-6/K JIS R1618

Thermal

Expansion RT~ 800℃ 4.3 4.3 4.3 4.2 4.2

(RT~700℃)(RT~700℃) 3.2 3.2 8.0 8.0 8.0 9.0 11.0

熱伝導率

Thermal RT W/m・K JIS R1611 140 170 130 160 160 25 35 33 30 30 19 3

Conductivity

耐熱衝撃性(ΔT)

Thermal Shock Resistance ℃ JIS R1648 400 400 400 - - 700 800 200 200 - - 350

絶縁耐圧

Dielectric Strength kV/mm JIS C2110 - - - - - > 8 > 8 > 10 > 10 - - > 7

体積固有抵抗

Volume Resistivity Ω・cm JIS C2141 104 106 - 106 ~ 1011 106 ~ 1011 > 1014 > 1014 > 1014 > 1014 > 1014 > 1012 > 1012

誘電率(1MHz) -

Dielectric Constant - - - - - - 8.0 8.0 10 10 - - 40

耐食性 高熱伝導 高強度 小物量産 摺動特性 耐熱衝撃性 高強度 汎 用 高純度 汎 用 高強度 高強度

特 長

高硬度 高抵抗 気孔小 大型・接合(気孔分散)軽量高強度 高信頼性 高剛性 高剛性 大 型 耐摩耗 耐摩耗

上記特性値は、保証値ではありません。特性値は改良のため、予告なく変更することがございます。

ヘキサロイはサンゴバン社の登録商標です。

形 状 材 質 外 径 内 径 長 さ 幅 厚 さ

Al2O3 φ600

ZrO2 φ500

製 (φ400) 400(800)

Si3N4 φ450

作 円 筒 SiC φ900

可 Al2O3 φ100 850

ZrO2 φ60 700

能 Si3N4 φ80 500

最 円 柱 SiC φ80 800

大 Al2O3 φ600 50

ZrO2 φ500 40

寸 Si3N4 φ450 40

法 円 板 SiC φ900 50

Al2O3 700 500 50

ZrO2 500 400 40

Si3N4 600 400 40

平 板 SiC 1000 1000 50

( )内につきましては仕様によります。また、上記以上の寸法につきましても別途ご相談ください。

設計についてのお願い

セラミックスの特徴を最大限に活かすため、部品の設計にあたっては下記内容を参考にしていただくようお願いします。

○ 部品の肉厚は、可能であればできるだけ均一にしてください。また、厚さは一般的に5mm~20mm程度を推奨します。

○ 穴の位置はできるだけ壁面より離してください。また、穴間隔もできるだけ大きくしてください。

○ 面取り部のC又はRは応力集中をさけるため、できるだけ大きくしてください。

URL https://www.japan-fc.co.jp

(改訂:2022 年 7月)