1/9ページ

ダウンロード(4.6Mb)

様々な形状に切削加工で磨き時間を大幅に削減

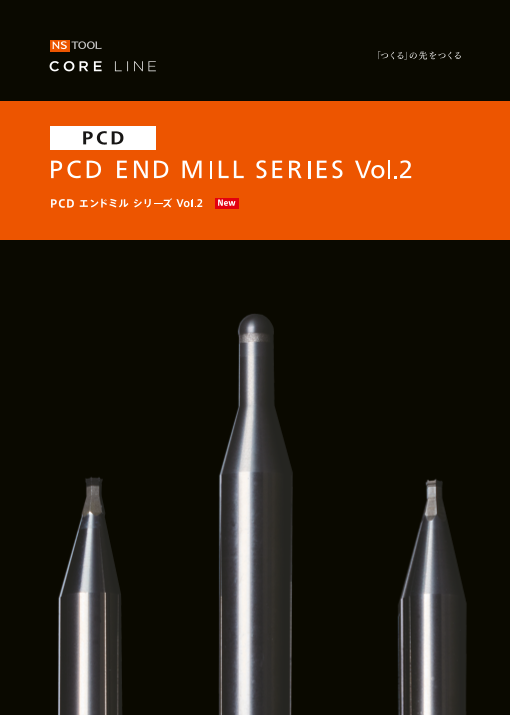

・PCD ゴールエンドミル

・PCD スクエアエンドミル

・PCD ラジアスエンドミル

◆詳しくは資料をダウンロードしてご覧ください

このカタログについて

| ドキュメント名 | 【ワンランク上の仕上げ面品位を切削加工で実現】PCD エンドミル シリーズ Vol.2 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 4.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 日進工具株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

93 16

22’07

PCD_A1_202207

Page2

ワンランク上の仕上げ面品位を切削加工で実現

Achieve a higher-grade surface finished quality by machining

PCDエンドミルシリーズ PCDボールエンドミルで、鏡面性や表面粗さがさらに向上します

PCD end mill series Adopt PCD ball end mill to realize mirror-like surface and improve surface roughness

CBN工具との加工比較 同じ加工条件下で仕上げ面の比較

Cutting comparison with CBN end mill Finishing surface comparison under the same cutting condition

PCD ボールエンドミル PCD スクエアエンドミル PCD ラジアスエンドミル 加工工程 荒取り 中仕上げ 仕上げ

Process Roughing Semi-Finishing Finishing

PCD Ball End Mill PCD Square End Mill PCD Corner Radius End Mill

使用工具 超硬ボールエンドミル CBNボールエンドミル CBNボールエンドミル PCDボールエンドミル

PCDRB PCDSE PCDRS SSPB220 SSPB220

Tool MRBH230 PCDRB

R1 × 6 R1 × 5 R1 × 5 R1 × 5

R0.05 ~ R1 φ 0.1 ~ φ1 φ 0.3 × R0.05 ~ φ1× R0.1 回転数 [min-1]

Spindle speed 25,000 40,000 40,000

送り速度 [mm/min]

Feed 2,500 1,000 1,000

被削材 : STAVAX (52HRC) 切込み量

Work Material : ap × ae [mm] 0.2 × 0.5 0.02 × 0.02 0.005 × 0.005

Depth of cut

ワークサイ ズ :60×40mm 残し代 [mm]

Work Size : (加工深さ19.48mm) 0.025 0.005 -

Stock

Machining depth

加工時間 1 時間 33 分 2 時間 56 分 11 時間 42 分 11 時間 42 分

Machining time 1 hr 33 min 2 hr 56 min 11 hr 42 min 11 hr 42 min

A 25°付近 工具摩耗比較

Around Tool wear comparison

様々な形状に切削加工で磨き時間を大幅削減 incline 25°

CBNボールエンドミル PCDボールエンドミル

CBN Ball End Mill PCD Ball End Mill

Polishing time is greatly reduced by machining into various shape SSPB220 R1 × 5 PCDRB R1 × 5

加工後

工具

B 55°付近 刃先写真

Around After machining

incline 55°

表面粗さ比較 R 後退量 [mm]

Surface Roughness comparison R edge retreat amount 0.002 0.001 以下

A 25°付近 55°付近

Around incline 25° B Around incline 55°

CBNボールエンドミル PCDRB R1 CBNボールエンドミル PCDRB R1

CBN Ball End Mill CBN Ball End Mill

表面粗さ 単位[μm] 表面粗さ 単位[μm] 表面粗さ 単位[μm] 表面粗さ 単位[μm]

Surface Roughness Unit Surface Roughness Unit Surface Roughness Unit Surface Roughness Unit

Ra 0.068 Ra 0.030 Ra 0.042 Ra 0.012

・切削油は不水溶性切削油を推奨します

Water-insoluble fluid is recommended

・オイルミスト(油量多め)でも加工可能ですが、面品位が不水溶性切削油より劣ることがあります

We recommend water-insoluble fluid rather than oil mist (a great oil quantity) to achieve a better machining surface

・その他のクーラントは基本的に推奨しておりません

Other coolants are essentially not recommended

2 3

Page3

ワンランク上の仕上げ面品位を切削加工で実現

Achieve a higher-grade surface finished quality by machining

鏡面加工 鏡面加工に最適なNS独自の工具形状 PCD スクエアエンドミル

PCD Square End Mill

Mirror surface machining NS original optimized cutting edge shape 1

PCDSE サイズ φ 0.1 ~ φ 1

Size

PCD ボールエンドミル 独自の工具形状と、高精度なR精度 表面粗さ PCDSE φ0.5

単位[μm]

PCD Ball End Mill Surface Roughness

R±0.003mmで高品位な鏡面加工を実現 Unit

PCDRB サイズ R0.05 ~ R1 測定箇所

High-quality mirror machining is achieved by exposing diamond particles Measuring position Ra Rz

Size to the surface and setting the R accuracy of the ball radius to ± 0.003 mm

1 底 面

Bottom 0.0007 0.008

表面粗さ 単位[μm] 刃先形状 2枚刃 刃先形状 6枚刃

Surface Roughness

1 Unit Cutting edge shape 2-Flute Cutting edge shape 6-Flute 2 側 面 0.017 0.096 2

測定箇所 Side

Measuring position Ra Rz

被削材:超硬合金 (92.5HRA) 加工工程 荒取り 等高線仕上げ 底面仕上げ

1 0.022 0.214 Process Roughing Contour line Bottom

Work Material : Cemented Carbide Finishing Finishing

PCDRB R0.5 ワークサイズ:10×10mm 使用工具 DCMS PCDSE

(加工深さ0.5mm) Tool φ0.3 φ0.5

加工工程 荒取り※ 中仕上げ 仕上げ Work Size : 回転数 [min-1]

Process Roughing ※ Semi-Finishing Finishing Machining depth Spindle speed 120,000 120,000 120,000

使用工具 DCMB DCMB PCDRB クーラント:不水溶性切削油 送り速度 [mm/min]

Feed 150 100 50

Tool R1 × 5 R1 × 5 R0.5 × 2.5 Coolant : Water-insoluble fluid

切込み量 ap × ae [mm] 0.0015 × 0.002 × 0.0005 ×

-1

被削材:超硬合金 (89HRA) 回転数 [min ] 20,000 20,000 30,000 総加工時間:21時間59分 Depth of cut 0.1 0.001 0.002

Spindle speed Total machining time : 21 hr 59 min 側面 0.001

Work Material : Cemented Carbide 送り速度 [mm/min] 残し代 [mm] Side - -

ワークサイズ:20×20mm Feed 300 200 300 Stock 底面 0.0005

Bottom

Work Size : (加工深さ5mm) 切込み量 ap × ae [mm] 0.04 × 0.15 pf 0.015 pf 0.003 PCD ラジアスエンドミル 加工時間 10 時間 57 分 11 時間 2 分

Machining depth Depth of cut

PCD Corner Radius End Mill Machining time 10 hr 57 min 11 hr 2 min

クーラント:不水溶性切削油 残し代 [mm] 0.03 0.003 -

Stock サイズ φ 0.3 × R0.05 ~ φ 1 × R0.1

Coolant : Water-insoluble fluid PCDRS Size

総加工時間:7時間23分 加工時間 3 時間 22 分 55 分 3 時間 6 分 1

Machining time 3 hr 22 min 55 min 3 hr 6 min

Total machining time : 7 hr 23 min ※荒取り工程は 3 本使用しました ※ Used 3 pcs tools on rough process

表面粗さ 単位[μm] 刃先形状 2枚刃 刃先形状 4枚刃 刃先形状 6枚刃

Surface Roughness Unit Cutting edge shape 2-Flute Cutting edge shape 4-Flute Cutting edge shape 6-Flute

1 測定箇所

Measuring position Ra 被削材:超硬合金 (92.5HRA)

1 レンズ部 Work Material : Cemented Carbide

Lens part 0.038

2 ワークサイズ:10×10mm PCDRS φ0.5×R0.1×首下長0.5

2 0°面 0.014 Work Size : (加工深さ0.864mm)

Incline 0° 表面粗さ

Machining depth 単位[μm]

Surface Roughness

3 15°面 Unit

3 Incline 15° 0.022 クーラント:不水溶性切削油 測定箇所

4 PCDRB R0.5 60°面 Coolant : Water-insoluble fluid Measuring position Ra Rz

4 Incline 60° 0.009 総加工時間:5時間12分 1 底 面

Bottom 0.0027 0.0192

Total machining time : 5 hr 12 min

加工工程 荒取り 中仕上げ 仕上げ

Process Roughing Semi-Finishing Finishing 荒取り 中仕上げ 仕上げ

加工工程 Roughing Semi-Finishing Finishing

使用工具 DCMB DCMB PCDRB Process

Tool R0.75 R0.5 R0.5 × 2.5 等高線 走査線 等高線 等高線 走査線 等高線 走査線

Contour line Scanning line Contour line Contour line Scanning line Contour line Scanning line

被削材:超硬合金 (92.5HRA) 回転数 [min-1] 30,000 30,000 40,000 使用工具 DCMB DCMB DCMS PCDRS

Spindle speed Tool R1 R0.5 φ1 × 2 φ0.5 × R0.1 × 0.5

Work Material : Cemented Carbide 回転数 [min-1]

ワークサイズ:10×10mm 送り速度 [mm/min] 300 300 300 Spindle speed 30,000 40,000 20,000 40,000

Feed

Work Size : (加工深さ2.5mm) 送り速度 [mm/min]

切込み量 ap × ae [mm] 0.003 × Feed 350 200 200 120 120

Machining depth Depth of cut 0.03 × 0.15 0.01 × 0.01 0.005 切込み量 ap × ae [mm] 0.002

クーラント:不水溶性切削油 Depth of cut 0.04 × 0.15 ae 0.1 ap 0.02 ap 0.002 × 0.05~0.1 ap 0.008 ae 0.02

残し代 [mm] 0.013 0.003 -

Coolant : Water-insoluble fluid Stock 残し代 [mm] 0.005 0.005 0.001 0.001 0.001 - -

Stock

総加工時間:5時間9分 加工時間 1 時間 40 分 1 時間 17 分 2 時間 12 分 加工時間 45 分 36 分 1 時間 6 分 1 時間 40 分

Total machining time : 5 hr 9 min Machining time 1 hr 40 min 1 hr 17 min 2 hr 12 min Machining time 45 min 36 min 1 hr 6 min 1 hr 40 min

4 5

Page4

PCDSE サイズ

Size φ 0.1 ~ φ 1 PCDSE

PCDスクエアエンドミル 全 8 サイズ 切削条件参考表 Recommended Milling Conditions

PCD Square End Mill Total 8 sizes

PCD素材のスクエアエンドミル

硬脆材の仕上げ加工において、表面粗さナノレベルの加工が可能 被削材 超硬合金

Cemented Carbide

PCD square end mill Work Material (~92.5HRA)

Realized nano level finishined surface roughness on hard brittle materials

切込み量 回転数 送り速度

外径 Depth of Cut Spindle Speed Feed

Dia. ap mm min-1 mm/min

0.1 0.0002 40,000 25

0.2 0.0002 40,000 25

0.3 0.0002 40,000 25

0.4 0.0005 40,000 50

0.5 0.0005 40,000 50

● 超硬合金の切削加工において安定した良好な切削面を実現。

● 超 精密加工で要求されるナノレベルの表面粗さを得ることが可能。 0.6 0.0005 40,000 50

● 耐摩耗性と耐欠損性の両立を図れる NS 独自の工具形状を採用。 0.8 0.0005 40,000 50

● Fine and stable milling surface realized on cemented carbide material.

● Possible to get the nano-level surface roughness required on ultra-high precision machining. 1 0.0005 40,000 50

● NS original flute design of cutting edge enabled a strong resistance against wear and chipping.

※1 工具の折損や欠損、加工精度の低下に繋がるため、工具の回転振れ量を最小に抑えてください。

※2 切込み量apが極小のため、加工前に主軸の伸縮量や機械の特性を把握してから加工することをお奨めします。

被削材 Work Material ※3 不水溶性切削油をお奨めします。

備 考 ※4 切込み量のapは軸方向の切込み深さを示します。

硬脆材 N Notes ※1 Minimum tool runout is required to avoid the tool breakage and to increase the work accuracy.

Hard Brittle Material ※2 Due to infinitesimal Depth of Cut (ap), recommend to assess the machine characters, such as expansion of the spindle and others before using the tool.

※3 Water-insoluble fluid is recommended.

※4 ap : Axial Depth of Cut.

◎

刃先形状 2枚刃 刃先形状 6枚刃

Cutting edge shape 2-Flute Cutting edge shape 6-Flute

製品ラベルに実測の外径を1マイクロメートル単位で表示し、

高精度加工を可能にします。

Actual diameter is indicated in 1 micron units on product label,

and enables high precision machining.

※マイクロメートル単位での寸法指定はできません。

Micron units dimensions cannot be specified.

単位[ 寸法 : mm / 価格 : 円]

Unit [Size : mm / Retail Price : JPY]

コードNo. (D)外径 (ℓ1)首下長 (ℓ)刃長 (d2)首下径 (γ)首角 (d)シャンク径 (L)全長 刃数 標準価格

Code No. Dia. Under Neck Length Length of Cut Neck Dia. Neck Taper Angle Shank Dia. Overall Length Number of Flute Retail Price

04-00300-00100 0.1 0.1 0.02 0.09 15° 4 48 2 70,000

04-00300-00200 0.2 0.2 0.04 0.18 15° 4 48 2 70,000

04-00300-00300 0.3 0.3 0.06 0.27 15° 4 48 2 60,000

04-00300-00400 0.4 0.4 0.08 0.36 15° 4 48 6 60,000

04-00300-00500 0.5 0.5 0.1 0.45 15° 4 48 6 60,000

04-00300-00600 0.6 0.6 0.12 0.54 15° 4 48 6 50,000

04-00300-00800 0.8 0.8 0.16 0.72 15° 4 48 6 50,000

04-00300-01000 1 1 0.2 0.9 15° 4 48 6 50,000

オーダー方法 PCDSE 外径(D)を指示してください。 ※(γ)は参考値です。

How to Order When you order, indicate PCDSE (D). ※(γ) is reference value.

6 7

Page5

PCDRB サイズ

Size R0.05 ~ R1 PCDRB

PCDボールエンドミル 全 10 サイズ 切削条件参考表 Recommended Milling Conditions

PCD Ball End Mill Total 10 sizes

表面粗さはナノレベルまで対応可能

加工面は鏡面に 被削材 調質鋼・高硬度鋼・ハイス 超硬合金

Prehardened Steels・Hardened Steels・High Speed Tool Steels Cemented Carbide

Capable to machine nano level surface roughness, and mirror finishing Work Material (~70HRC) (~92.5HRA)

首下長 取り代 切込み量 回転数 送り速度 取り代 切込み量 回転数 送り速度

Rサイズ Under Neck Stock Depth of Cut Spindle Speed Feed Stock Depth of Cut Spindle Speed Feed

Radius Length mm ap mm ae mm min-1 mm/min mm ap mm ae mm min-1 mm/min

0.15 0.001 0.001 0.001 40,000 50 0.001 0.001 0.001 40,000 50

0.05

0.25 0.001 0.001 0.001 40,000 25 0.001 0.001 0.001 40,000 25

0.23 0.001 0.001 0.001 40,000 100 0.001 0.001 0.001 40,000 100

0.075

0.38 0.001 0.001 0.001 40,000 50 0.001 0.001 0.001 40,000 50

0.1 0.5 0.001 0.001 0.001 40,000 100 0.001 0.001 0.001 40,000 100

● 安 定した加工面を得るためのユニークな工具デザイン。 0.2 1 0.002 0.002 0.002 40,000 200 0.002 0.001 0.002 40,000 150

● 3 次元仕上げ加工においてナノレベルの表面粗さを得られ、磨きレスが可能。

● Unique tool geometry makes stable surface. 0.3 1.5 0.003 0.003 0.003 40,000 400 0.002 0.002 0.002 40,000 200

● Polish-less machining become reality by nano-level roughness on profiling finish. 0.5 2.5 0.005 0.005 0.005 40,000 500 0.003 0.003 0.003 40,000 300

0.75 3.8 0.005 0.005 0.005 40,000 600 0.004 0.004 0.004 40,000 400

1 5 0.005 0.005 0.005 40,000 800 0.005 0.005 0.005 40,000 500

被削材 Work Material

プリハードン鋼 高硬度鋼 硬脆材 ※1 切込み量のapは軸方向の切込み深さ、aeは半径方向の切込み深さを示します。

P H N ※2 切込み量は最大値になります。機械剛性や主軸剛性、要求精度などに合わせて調整してください。

Prehardened Steel Hardened Steel Hard Brittle Material ※3 仕上げ代が加工面に対して均一になるよう、前加工(中仕上げ)時にご注意ください。

※4 加工中の潤滑性、排出性が低下しないよう、クーラントが加工点まで到達するように注意してください。

◎ ◎ ◎ ※5 コーナ部、溝加工など、負荷が高くなる加工箇所では、特に条件設定やツールパスに注意してください。

備 考 ※6 不水溶性切削油をお奨めします。

Notes ※1 ap: Axial Depth of Cut, ae: Radial Depth of Cut.

※2 Described Depth of Cut is max value. Adjust it depending on machine rigidity, main spindle rigidty, and required precision.

※3 Obtain uniform stock amount on the cutting surface in the pre-stage cutting (semi-finishing).

※4 In order to perform lubricity and chip flow well, coolant must be always reached cutting points.

※5 Careful set up for milling condition and tool path are required especially when operate with high cutting load such as corner area and slotting.

※6 Water-insoluble fluid is recommended.

刃先形状

Cutting edge shape

製品ラベルに実測のボール半径を1マイクロメートル単位で表示し、

高精度加工を可能にします。 被削材: 超硬合金 (92.5HRA)

Actual diameter is indicated in 1 micron units on product label, Work Material : Cemented carbide

and enables high precision machining.

※マイクロメートル単位での寸法指定はできません。 ワークサイズ:

Micron units dimensions cannot be specified. 20 × 20 mm (加工深さ 2.5 mm)

Work size Machining depth

クーラント:不水溶性切削油

単位[ 寸法 : mm / 価格 : 円] Coolant : Water-insoluble fluid

★ 再研磨可能(シャンク長 15 mm以上のもの。詳細はお問い合わせください。) Unit [Size : mm / Retail Price : JPY]

総加工時間:

コードNo. (R)ボール半径 (ℓ1)首下長 (ℓ)刃長 (D)外径 (γ)首角 (d)シャンク径 (L)全長 標準価格 13 時間 11 分

Code No. Radius Under Neck Length Length of Cut Dia. Neck Taper Angle Shank Dia. Overall Length Retail Price Total machining time : 13 hr 11 min

04-00500-00501 0.15 0.05 0.1 15゜ 4 48 65,000

R0.05

04-00500-00502 0.25 0.05 0.1 15゜ 4 48 65,000 加工工程 荒取り※ 中仕上げ 仕上げ 表面粗さ 単位[μm]

04-00500-00751 0.23 0.075 0.15 15゜ 4 48 65,000 Process Roughing ※ Semi-Finishing Finishing Surface Roughness Unit

R0.075

04-00500-00752 0.38 0.075 0.15 15゜ 4 48 65,000 使用工具 DCMB DCMB PCDRB

Tool R1 R1 R1×5 測定箇所

Measuring position Ra

04-00500-01001 R0.1 0.5 0.1 0.2 15゜ 4 48 56,000 回転数 [min-1]

゜ Spindle speed 20,000 30,000 40,000

04-00500-02001 R0.2 1 0.2 0.4 15 4 48 54,000 レンズ部

Lens part 0.014

★ 04-00500-03001 R0.3 1.5 0.3 0.6 15゜ 4 48 50,000 送り速度 [mm/min]

Feed 300 500 500

★ 04-00500-05001 R0.5 2.5 0.5 1 15゜ 4 50 56,000 勾配45°面

切込み量 ap × ae [mm] 0.017

★ ゜ Depth of cut 0.03 × 0.15 0.01 × 0.01 0.005 × 0.005 Incline 45°

04-00500-07501 R0.75 3.8 0.75 1.5 15 4 48 60,000

★ 04-00500-10001 R1 5 1 2 15゜ 4 48 60,000 残し代 [mm]

Stock 0.02 0.005 -

オーダー方法 PCDRB ボール半径(R)×首下長(ℓ1)を指示してください。 ※(γ)は参考値です。

How to Order When you order, indicate PCDRB (R)×(ℓ1). ※(γ)is reference Value. 加工時間 7 時間 15 分 1 時間 50 分 4 時間 6 分

Machining time 7 hr 15 min 1 hr 50 min 4 hr 6 min

※荒取り工程は 3 本使用しました

8 ※ Used 3 pcs tools on rough process 9

Page6

PCDRS サイズ

Size φ 0.3 × R0.05 ~ φ 1 × R0.1 PCDRS

PCDラジアスエンドミル 全 10 サイズ 切削条件参考表 Recommended Milling Conditions

PCD Corner Radius End Mill Total 10 sizes

PCD素材のラジアスエンドミル

硬脆材の仕上げ加工において、表面粗さナノレベルの加工が可能 被削材 超硬合金

Cemented Carbide

PCD corner radius end mill Work Material (~92.5HRA)

Realized nano level finishined surface roughness on hard brittle materials

仕上げ切込み量 回転数 送り速度

外径 コーナ半径 Depth of cut for Finishing Spindle Speed Feed

Dia. Corner Radius ap mm ae mm min-1 mm/min

0.3 R0.05 0.001 0.005 50,000 50

0.4 R0.05 0.001 0.01 50,000 100

R0.05 0.001 0.01 50,000 100

0.5

R0.1 0.001 0.015 50,000 150

R0.05 0.001 0.01 50,000 100

0.6

R0.1 0.001 0.015 50,000 150

● 高剛性な工具設計と底刃を最適化した特殊フラット形状により、ナノレベルの表面粗さを実現!

● Adopt high rigid tool design and specialized flat shape with optimized end tooth to realize nano-level surface roughness. R0.05 0.001 0.015 50,000 150

0.8

R0.1 0.001 0.03 50,000 200

被削材 Work Material R0.05 0.001 0.015 50,000 150

硬脆材 1

N R0.1 0.001 0.03 50,000 200

Hard Brittle Material

◎ ※1 工具の折損や欠損、加工精度の低下に繋がるため、工具の回転振れ量を最小に抑えてください。

※2 切込み量apが極小のため、加工前に主軸の伸縮量や機械の特性を把握してから加工することをお奨めします。

備 考 ※3 不水溶性切削油をお奨めします。

※1 Minimal tool runout is required to avoid the tool breakage and to increase the work accuracy.

Notes ※2 Due to infinitesimal Depth of Cut (ap), recommend to assess the machine characters, such as expansion of the spindle and others

before using the tool.

刃先形状 2枚刃 刃先形状 4枚刃 刃先形状 6枚刃 ※3 Water-insoluble fluid is recommended.

Cutting edge shape 2-Flute Cutting edge shape 4-Flute Cutting edge shape 6-Flute

製品ラベルに実測の外径を1マイクロメートル単位で表示し、

高精度加工を可能にします。

Actual diameter is indicated in 1 micron units on product label,

and enables high precision machining.

※マイクロメートル単位での寸法指定はできません。

Micron units dimensions cannot be specified.

単位[ 寸法 : mm / 価格 : 円]

Unit [Size : mm / Retail Price : JPY]

コードNo. (D)外径 (R)コーナ半径 (ℓ1)首下長 (ℓ)刃長 (d2)首下径 (γ)首角 (d)シャンク径 (L)全長 刃数 標準価格

Code No. Dia. Corner Radius Under Neck Length Length of Cut Neck Dia. Neck Taper Angle Shank Dia. Overall Length Number of Flute Retail Price

04-00700-03050 0.3 R0.05 0.3 0.09 0.27 15° 4 48 2 60,000

04-00700-04050 0.4 R0.05 0.4 0.12 0.36 15° 4 48 4 60,000

04-00700-05050 R0.05 0.5 0.15 0.45 15° 4 48 4 60,000

0.5

04-00700-05100 R0.1 0.5 0.15 0.45 15° 4 48 4 60,000

04-00700-06050 R0.05 0.6 0.18 0.54 15° 4 48 6 50,000

0.6

04-00700-06100 R0.1 0.6 0.18 0.54 15° 4 48 6 50,000

04-00700-08050 R0.05 0.8 0.24 0.72 15° 4 48 6 50,000

0.8

04-00700-08100 R0.1 0.8 0.24 0.72 15° 4 48 6 50,000

04-00700-10050 R0.05 1 0.3 0.9 15° 4 48 6 50,000

1

04-00700-10100 R0.1 1 0.3 0.9 15° 4 48 6 50,000

オーダー方法 PCDRS 外径(D)×コーナ半径(R)×首下長(ℓ1)を指示してください。 ※(γ)は参考値です。

How to Order When you order, indicate PCDRS (D)×(R)×(ℓ1). ※(γ) is reference value.

10 11

Page7

加工事例1 Machining case 1 加工事例2 Machining case 2

超硬合金(92.5HRA) SDカードモデル Cemented carbide (92.5HRA) SD Card model STAVAX(52HRC) 3次元曲面加工 STAVAX (52HRC) 3D mold highest finishing

超硬合金の仕上げ加工において 鏡面のような“ツルツル・すべすべ・ピカピカ”な仕上げ面

PCDSEは表面粗さナノレベルの加工を実現 表面粗さ Ra 30 nm 以下を実現

In the finishing of cemented carbide, PCDSE realizes surface roughness nano-level machining Finished surface looks “smooth, even and shiny” such as the mirror surface realized by milling process

Achieves surface roughness Ra 30 nm or less

被削材: 超硬合金 (92.5HRA) PCDSE 被削材:STAVAX (52HRC) PCDRB

Work Material : Cemented carbide Work Material

ワークサイズ:20 × 20 mm ワークサイズ:100 × 30 mm

Work size (加工深さ 0.415 mm) Work size (加工深さ 14.496 mm)

Machining depth Machining depth

クーラント:不水溶性切削油 クーラント:不水溶性切削油

Coolant : Water-insoluble fluid Coolant : Water-insoluble fluid

※仕上げ工程以外はオイルミストを使用

総加工時間:24 時間 30 分 ※Uses oil mist except for the finishing process

Total machining time : 24 hr 30 min

総加工時間:27 時間 26 分

1 Total machining time : 27 hr 26 min

表面面粗粗ささ 単位[μm] 表面粗さ 単位[μm]

Surface Roughness Unit Surface Roughness Unit

測定箇所 2 測定箇所

Measuring position Ra Rz

Measuring position Ra Rz

C 1 0.002 0.02 1 1 0.029 0.176

2 0.023 0.143

精度 単位 [mm] 3

Accuracy Unit 3 0.016 0.119

測定箇所 狙い値 実測値 誤差

Measuring position Target Actual Error

A B A 10.769 10.768 - 0.001

B 15.000 15.003 + 0.003 NS TOOLのロゴも映り込む鏡面性

Mirror surface that also reflects the NS TOOL logo

C 09.423 09.425 + 0.002

中仕上げ 仕上げ

加工工程 荒取り① 荒取り② Semi-Finishing Finishing

加工工程 荒取り 中仕上げ 仕上げ Process Roughing Roughing

Process Roughing Semi-Finishing Finishing 側面 上面・底面 側面 上面

Side Top・Bottom Side Top

使用工具 DCMS DCMS PCDSE 使用工具 MSBH230 MRBH230 SSPB220 PCDRB

Tool φ0.5 φ0.5 φ0.5 Tool R3 R1 × 6 R1 × 5 R1 × 5

回転数 [min-1] 20,000 20,000 40,000 回転数 [min-1]

Spindle speed Spindle speed 16,000 18,000 40,000 40,000

送り速度 [mm/min]

Feed 150 150 ~ 300 100 ~ 200 送り速度 [mm/min]

Feed 2,500 2,000 1,200 800

切込み量 ap × ae [mm]

Depth of cut 0.002 × 0.3 0.002 × 0.0005 ~ 0.002 × 切込み量 ap × ae [mm]

0.002 ~ 0.05 0.001 ~ 0.025 Depth of cut 0.3 × 2 0.12 × 0.06 ap 0.01 ae 0.01 ap 0.005 ae 0.005

残し代 [mm]

Stock 0.003 0.0005 ~ 0.002 - 残し代 [mm]

Stock 0.295 0.055 0.005 -

加工時間 14 時間 2 時間 30 分 8 時間 加工時間 1 時間 21 分 1 時間 58 分 8 時間 54 分 15 時間 13 分

Machining time 14 hr 2 hr 30 min 8 hr Machining time 1 hr 21 min 1 hr 58 min 8 hr 54 min 15 hr 13 min

12 13

Page8

加工事例3 Machining case 3 PCDトライアルキット PCD Trial Kit

STAVAX(52HRC) リフレクタモデル STAVAX (52HRC) Reflector model

日進工具独自の工具形状で PCD工具を初めてお使いの方に加工後のワークおよび工具を測定・観察

高精度なR ±0.003 mm が高品位な鏡面加工を実現 弊社エンジニアから結果をご報告し、改善を提案

Unique cutting edge and high accuracy R of ±0.003mm realize high quality mirror surface machining NS TOOL provides a trail kit included tools, work material and NC program for whom begin to use PCD end mill

凸SR540部 13.56°斜面

SR 540 at 凸 part Incline 13.56°

被削材: STAVAX (52HRC) PCDRB

Work material

ワークサイズ:75 × 75 mm 凸SR540部 13.56°斜面

Work size (加工深さ 28.489 mm) SR 540 at 凸 part Incline 13.56°

Machining depth

45°斜面

クーラント:不水溶性切削油 90°立ち壁

トライアルワーク Incline 45° Wall 90°

Coolant : Water –insoluble fluid Trial work

※仕上げ工程以外はオイルミストを使用 被削材 ELMAX (59HRC)

※ Uses oil mist except for the finishing process Work material 45°斜面 90°立ち壁

Incline 45° Wall 90°

総加工時間:30 時間 1 分 加工工程 荒取り 中仕上げ 仕上げ

Total machining time : 30 hr 1 min Process Roughing Semi-Finishing Finishing

1 使用工具 MRBH230 SSPB220 PCDRB

Tool R1 × 4 R1 × 4 R0.75 × 3.8

回転数 [min-1]

Spindle speed 31,000 31,000 31,000

送り速度 [mm/min]

Feed 2,500 1,000 450

表面粗さ 単位[μm] 切込み量 [mm] pf 0.03 pf 0.005

Surface Roughness a a

Unit Depth of cut p × e 0.2 × 0.5 取り代 0.025( SR540部 0.028) 取り代 0.005 (SR540部 0.002)

cutting depth part cutting depth part

測定箇所

Measuring Ra Rz 残し代 [mm] 0.005

Stock 0.03 (SR540部 0.002) -

position part

1 加工時間 48 分 1 時間 33 分 9 時間 43 分

0.030 0.260 Machining time 48 min 1 hr 33 min 9 hr 43 min

PCDトライアルキット セット内容

Set Contents

PCD Trial Kit PCDボールエンドミル PCDRB R0.75 × 3.8

PCD Ball End Mill

CBNボールエンドミル SSPB220 R1 × 4

CBN Ball End Mill

中仕上げ 仕上げ 超硬2枚刃エンドミル MRBH230 R1 × 4

加工工程 荒取り① 荒取り② Semi-Finishing Finishing 2-flute carbide end mill

Process Roughing Roughing 側面 底面 側面 底面 トライアルワーク

ELMAX( 59HRC)

Side Bottom Side Bottom 25×25×20mm

使用工具 MSBH230 MRBH230 SSBL200 PCDRB Work material of trail

Tool R3 R1 × 6 R1 × 6 R1 × 5 コードNO: 03-00500-00010 NCプログラムデータ 加工後

回転数 Code No. NC program data

[min-1] After machining

Spindle speed 16,000 18,000 40,000 40,000 標準価格 : 80,000円 ※ホームページよりダウンロード

Retail Price : 80,000 yen (JPY) Available for download from our official website.

送り速度 [mm/min]

Feed 3,000 2,000 1,200 800

切込み量 ap × ae [mm] a a a a

Depth of cut 0.3 × 2.0 0.1 × 0.15 p 0.01 e 0.006 p 0.005 e 0.003

残し代 [mm]

Stock 0.2 0.05 0.005 -

お客様で加工された後

加工時間 45 分 35 分 7 時間 18 分 21 時間 23 分 ワークと工具を 日進工具にて観察・測定 PCDエンドミルをお使いになるための

Machining time 45 min 35 min 7 hr 18 min 21 hr 23 min 弊社へ送付してください 情報を提供しサポートします

14 15

PCDRB 表面への溶着物や、切り粉の噛み込み、

切削油の供給量が不十分といった原因が予想されます。

PCDRB 表面への溶着物や、切り粉の噛み込み、

切削油の供給量が不十分といった原因が予想されます。

Page9

16 93

22’07

PCD_A1_202207