1/48ページ

ダウンロード(7.4Mb)

本製品を使用するための前提条件"や"技術仕様"などについて掲載!

当資料は、当社が取り扱う、安全制御&負荷保持用の

高制御信頼性ダブルバルブ『CC4シリーズ』の取扱説明書です。

"安全性に関する注意事項"をはじめ"パッケージ内容"や

"サービス、修理、およびメンテナンス"などについて掲載。

製品を安全かつ適切に組立て、試運転するための重要な情報が

記載されておりますので、是非ご一読ください。

【掲載内容(一部)】

■このドキュメントについて

■安全性に関する注意事項

■製品の識別

■本製品を使用するための前提条件

■パッケージ内容

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 【取扱説明書】高制御信頼性ダブルバルブ『CC4シリーズ』 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 7.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ロス・アジア株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

CrossCheckTM CC4 Series

RC-CC4-OI

EN/DE/ES/FR/IT/PT-BR/RU/JA/ZN-CH

CrossCheCkTM CC4 Series

CC4 Series – Safe Cylinder Stop and Load Holding Control Reliable Double Valves

Serie CC4 – Redundantes Sicherheitsventil für sichere Zylindersteuerung und sicheres Lasten halten

Serie CC4 – Parada segura de cilindro y retención de carga Válvulas dobles de control fiables

Série CC4 – Electrovane de Sécurité Double Corps directionnelle 4/3 CF, Pour contrôle de sécurité vérin et maintien de charge

Serie CC4 – Arresto sicuro del cilindro e mantenimento del carico Valvole doppie affidabili per il controllo

Série CC4 – Válvulas de Segurança para parada e retenção segura de cilindro

Серия CC4 – Безопасная остановка цилиндра и удержание нагрузки Надежные сдвоенные клапаны управления

CC4シリーズ – 安全制御&負荷保持用 高制御信頼性ダブルバルブ

CC4系列 – 安全气缸停止和负荷保持控制可靠双阀

Operating Instructions

Betriebsanleitung

Instrucciones de servicio

Instructions d‘utilisation

Istruzioni operative

Instruções de Operação

Инструкция по эксплуатации

取扱説明書

使用说明书

Cat. 4 SIL 3 ISO HSM XXXXX

PL e Functional Safety Sicherheit seprüft 13849-1:2015tested safety

√

pending

Declaration of CE Conformity and Certifications available for download at www.rosscontrols.com.

Die CE-Konformitätserklärung und CE-Zertifizierungen können unter www.rosscontrols.com heruntergeladen werden.

Declaración de Conformidad CE y Certificaciones disponibles para descargar en www.rosscontrols.com.

Déclaration de conformité CE et certifications disponibles au téléchargement sur le site www.rosscontrols.com.

Dichiarazione di conformità CE e certificazioni disponibili per il download all’indirizzo www.rosscontrols.com

Declaração de Conformidade CE e Certificados disponíveis para download em www.rosscontrols.com.

Декларация и сертификаты соответствия нормам ЕС доступны для скачивания на сайте www.rosscontrols.com.

CE適合宣言書および認証は、www.rosscontrols.comからダウンドーロできます。

CE 符合性声明和认证可在 www.rosscontrols.com 下载

www.rosscontrols.com

Page2

English

ENGLISH CC4 Series Operating Instructions

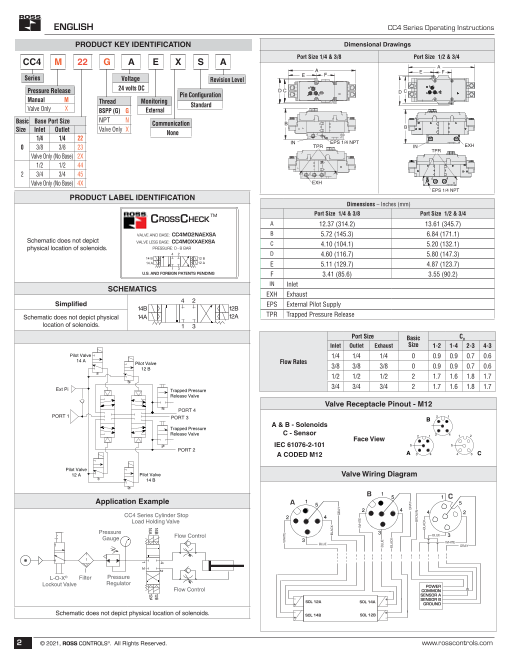

PRODUCT KEY IDENTIFICATION Dimensional Drawings

Port Size 1/4 & 3/8 Port Size 1/2 & 3/4

CC4 M 22 G A E X S A

A

A E F

Series E FVoltage Revision Level

Pressure Release 24 volts DC D C CPin Configuration D

Manual M Thread Monitoring

Valve Only X StandardBSPP (G) G External

Basic Base Port Size NPT N Communication B

Size Inlet Outlet Valve Only X BNone

1/4 1/4 22

IN EPS 1/4 NPT

0 3/8 3/8 23 TPR IN EXH

TPR

Valve Only (No Base) 2X

1/2 1/2 44

2 3/4 3/4 45

Valve Only (No Base) 4X EXH

EPS 1/4 NPT

PRODUCT LABEL IDENTIFICATION

Dimensions – Inches (mm)

C C Port Size 1/4 & 3/8 Port Size 1/2 & 3/4ROSS HECK™ A 12.37 (314.2) 13.61 (345.7)

VALVE AND BASE: CC4M02NAEXSA B 5.72 (145.3) 6.84 (171.1)

Schematic does not depict VALVE LESS BASE: CC4M0XXAEXSA C 4.10 (104.1) 5.20 (132.1)

physical location of solenoids. PRESSURE: 0 - 8 BAR

4 2 D 4.60 (116.7) 5.80 (147.3)

14 B 12 B

14 A 12 A E 5.11 (129.7) 4.87 (123.7)

1 3

U.S. AND FOREIGN PATENTS PENDING F 3.41 (85.6) 3.55 (90.2)

IN Inlet

SCHEMATICS

EXH Exhaust

Simplified 4 2 EPS External Pilot Supply

14 B 12 B

Schematic does not depict physical 14 A 12 A TPR Trapped Pressure Release

location of solenoids. 1 3

Port Size Basic CV

Inlet Outlet Exhaust Size 1-2 1-4 2-3 4-3

Pilot Valve 1/4 1/4 1/4 0 0.9 0.9 0.7 0.6

14 A

Pilot Valve Flow Rates

12 B 3/8 3/8 3/8 0 0.9 0.9 0.7 0.6

1/2 1/2 1/2 2 1.7 1.6 1.8 1.7

Ext Pi 3/4 3/4 3/4 2 1.7 1.6 1.8 1.7Trapped Pressure

Release Valve

Valve Receptacle Pinout - M12

PORT 4

PORT 1 PORT 3 2 1B

A & B - Solenoids

Trapped Pressure

Release Valve C - Sensor 2 1 3 4 1 2

Face View

IEC 61076-2-101 5 5

PORT 2

A CODED M12 A 3 4 4 3 C

Pilot Valve

12 A Pilot Valve Valve Wiring Diagram

14 B

B 1 5 1 C

Application Example A 1 5 5

2 4

CC4 Series Cylinder Stop 4 22 4

Load Holding Valve

Pressure 3

Gauge Flow Control

BLUE 3

3

BLUE WHITE GRAY

L-O-X® Filter Pressure

Lockout Valve Regulator POWER

Flow Control COMMON

SENSOR A

- +

SOL 12A SENSOR BSOL 14A

+ - GROUND

Schematic does not depict physical location of solenoids. - SOL 14B SOL 12B +

+ -

2 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

WHITE

BLACK

GRAY

WHITE

BLUE

BLACK

GRAY

BROWN

BLACK

4 2

14 B 12 B

14 A 12 A

1 3

Page3

CC4 Series Operating Instructions ENGLISH

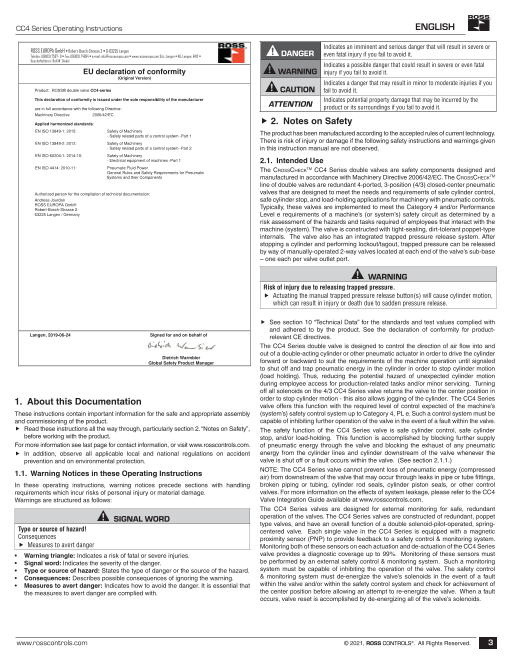

Indicates an imminent and serious danger that will result in severe or

ROSS EUROPA GmbH • Robert-Bosch-Strasse 2 • D-63225 Langen

Telefon: (06103) 7597- 0 • Fax: (06103) 74694 • e-mail: info@rosseuropa.com • www.rosseuropa.com Sitz: Langen • AG: Langen, B412 • DANGER even fatal injury if you fail to avoid it.

Geschäftsführer: Ralf W. Dinkel

Indicates a possible danger that could result in severe or even fatal

EU declaration of conformity WARNING injury if you fail to avoid it.

(Original Version)

Indicates a danger that may result in minor to moderate injuries if you

Product: ROSS® double valve CC4-series CAUTION fail to avoid it.

This declaration of conformity is issued under the sole responsibility of the manufacturer

ATTENTION Indicates potential property damage that may be incurred by the

are in full accordance with the following Directive: product or its surroundings if you fail to avoid it.

Machinery Directive 2006/42/EC

Applied harmonized standards: f 2. Notes on Safety

EN ISO 13849-1: 2015: Safety of Machinery The product has been manufactured according to the accepted rules of current technology.

- Safety related parts of a control system -Part 1

There is risk of injury or damage if the following safety instructions and warnings given

EN ISO 13849-2: 2012: Safety of Machinery

- Safety related parts of a control system -Part 2 in this instruction manual are not observed.

EN ISO 60204-1: 2014-10: Safety of Machinery

- Electrical equipment of machines -Part 1 2.1. Intended Use

EN ISO 4414: 2010-11: Pneumatic Fluid Power The CrossCheCkTM CC4 Series double valves are safety components designed and

General Rules and Safety Requirements for Pneumatic

Systems and their Components manufactured in accordance with Machinery Directive 2006/42/EC. The CrossCheCkTM

line of double valves are redundant 4-ported, 3-position (4/3) closed-center pneumatic

Authorized person for the compilation of technical documentation: valves that are designed to meet the needs and requirements of safe cylinder control,

Andreas Jourdan safe cylinder stop, and load-holding applications for machinery with pneumatic controls.

ROSS EUROPA GmbH

Robert-Bosch-Strasse 2 Typically, these valves are implemented to meet the Category 4 and/or Performance

63225 Langen / Germany Level e requirements of a machine’s (or system’s) safety circuit as determined by a

risk assessment of the hazards and tasks required of employees that interact with the

machine (system). The valve is constructed with tight-sealing, dirt-tolerant poppet-type

internals. The valve also has an integrated trapped pressure release system. After

stopping a cylinder and performing lockout/tagout, trapped pressure can be released

by way of manually-operated 2-way valves located at each end of the valve’s sub-base

– one each per valve outlet port.

WARNING

Risk of injury due to releasing trapped pressure.

f Actuating the manual trapped pressure release button(s) will cause cylinder motion,

which can result in injury or death due to sadden pressure release.

f See section 10 “Technical Data” for the standards and test values complied with

and adhered to by the product. See the declaration of conformity for product-

Langen, 2019-06-24 Signed for and on behalf of

relevant CE directives.

The CC4 Series double valve is designed to control the direction of air flow into and

out of a double-acting cylinder or other pneumatic actuator in order to drive the cylinder

Dietrich Warmbier

Global Safety Product Manager forward or backward to suit the requirements of the machine operation until signaled

to shut off and trap pneumatic energy in the cylinder in order to stop cylinder motion

(load holding). Thus, reducing the potential hazard of unexpected cylinder motion

during employee access for production-related tasks and/or minor servicing. Turning

off all solenoids on the 4/3 CC4 Series valve returns the valve to the center position in

1. About this Documentation order to stop cylinder motion - this also allows jogging of the cylinder. The CC4 Series valve offers this function with the required level of control expected of the machine’s

These instructions contain important information for the safe and appropriate assembly (system’s} safety control system up to Category 4, PL e. Such a control system must be

and commissioning of the product. capable of inhibiting further operation of the valve in the event of a fault within the valve.

f Read these instructions all the way through, particularly section 2. “Notes on Safety”, The safety function of the CC4 Series valve is safe cylinder control, safe cylinder

before working with the product. stop, and/or load-holding. This function is accomplished by blocking further supply

For more information see last page for contact information, or visit www.rosscontrols.com. of pneumatic energy through the valve and blocking the exhaust of any pneumatic

f In addition, observe all applicable local and national regulations on accident energy from the cylinder lines and cylinder downstream of the valve whenever the

prevention and on environmental protection. valve is shut off or a fault occurs within the valve. (See section 2.1.1.)

1.1. Warning Notices in these Operating Instructions NOTE: The CC4 Series valve cannot prevent loss of pneumatic energy (compressed air) from downstream of the valve that may occur through leaks in pipe or tube fittings,

In these operating instructions, warning notices precede sections with handling broken piping or tubing, cylinder rod seals, cylinder piston seals, or other control

requirements which incur risks of personal injury or material damage. valves. For more information on the effects of system leakage, please refer to the CC4

Warnings are structured as follows: Valve Integration Guide available at www.rosscontrols.com.

The CC4 Series valves are designed for external monitoring for safe, redundant

SIGNAL WORD operation of the valves. The CC4 Series valves are constructed of redundant, poppet

type valves, and have an overall function of a double solenoid-pilot-operated, spring-

Type or source of hazard! centered valve. Each single valve in the CC4 series is equipped with a magnetic

Consequences proximity sensor (PNP) to provide feedback to a safety control & monitoring system.

f Measures to avert danger Monitoring both of these sensors on each actuation and de-actuation of the CC4 Series

• Warning triangle: Indicates a risk of fatal or severe injuries. valve provides a diagnostic coverage up to 99%. Monitoring of these sensors must

• Signal word: Indicates the severity of the danger. be performed by an external safety control & monitoring system. Such a monitoring

• Type or source of hazard: States the type of danger or the source of the hazard. system must be capable of inhibiting the operation of the valve. The safety control

• Consequences: Describes possible consequences of ignoring the warning. & monitoring system must de-energize the valve’s solenoids in the event of a fault

• Measures to avert danger: Indicates how to avoid the danger. It is essential that within the valve and/or within the safety control system and check for achievement of

the measures to avert danger are complied with. the center position before allowing an attempt to re-energize the valve. When a fault

occurs, valve reset is accomplished by de-energizing all of the valve’s solenoids.

www.rosscontrols.com © 2021, ROSS CONTROLS®. All Rights Reserved. 3

Page4

ENGLISH CC4 Series Operating Instructions

2.1.1. Safety Function According to ISO 13849 Solenoids 14A & 14B energized simultaneously

Sensor A ON, Sensor B OFF

The CC4 Series valves are designed in accordance with the requirements listed in Sensor A OFF, Sensor B ON

ISO 13849-1 and -2. Their “fail-to-safe” safety function is ensured even in case of a Sensor A ON, Sensor B ON

single fault within the valve (e.g., caused by wear, contamination, or similar situations).

The safety function of the CC4 Series valve is to close all the valve’s ports in order All solenoids de-energized simultaneously

to stop motion of the cylinder it is controlling (load holding). The valve can only drive Sensor A ON, Sensor B Off

the cylinder it is controlling forward or backward when the two internal valve elements Sensor A OFF, Sensor B ON

are successfully actuated simultaneously (either solenoids 12A & 12B or 14A & 14B). Sensor A OFF, Sensor B OFF

Otherwise, the CC4 Series valve will close all ports when the valve is de-actuated or 2.1.5. Improper Use

if only one of the two internal valve elements is actuated. A fault in the system where

only one valve actuates when switching on or only one de-actuates when switching off

prevents air from being supplied downstream and simultaneously blocks the exhaust WARNING

of any air that is already downstream in the cylinder lines and cylinder. Monitoring of Risk of Injury!

the two magnetic position sensors by the user’s external safety monitoring system Misuse may result in injury or damage.

makes it possible to detect these fault situations and to shut off and prevent further f The product must be used exclusively as intended.

electrical energization of the valve’s solenoids and checking to see that the valve’s

internal components have returned to the center position, as indicated by the sensors. The following applications are prohibited:

The control outputs of the safety system must be designed and constructed to meet the • Use outdoors

Category and/or Performance Level requirements of the safety system, as determined • Use in non-industrial applications/residential areas

by the risk assessment of the machine. Normally, the output to the solenoids is a dual- • Use outside of the product limits defined in the technical data

channel output from a safety relay or safety PLC. • Unauthorized modifications• Use as a press safety valve to control a clutch or brake

Leakage in a safe cylinder stop/load holding application has the potential to create • Bypassing the safety function or diagnostics

unexpected motion regardless of whether the leakage occurs in the valve, hoses, • Allowing continued operation of the valve when one or both valve shifted signals

connections or the cylinder. The CC4 series valves are equipped with valve position (from the onboard mid-position sensors) are not confirmed.

sensors for external monitoring to meet diagnostic coverage requirements. However, • Use in reverse operation (reversal of supply and exhaust air)

position sensing does not detect leakage. The CC4 series valves are designed to • Operation in low-demand mode per IEC 61508

have redundant valve elements that are interconnected in such a manner that • Operation in hazardous locations

any single point of leakage within the valve will not cause unexpected movement. ROSS CONTROLS is not liable for any damages resulting from improper use.

Therefore, periodic leakage testing of the system may be necessary depending on The user alone bears the risks of improper use of the product.

the risk assessment specific to the machine or application. If leakage is discovered,

measures should be taken to eliminate the leak. 2.2. Responsibilities of the System Owner

WARNING: Continued operation of the system without periodic leakage inspections • Observe the information on assembly and operating conditions listed in the

can lead to unexpected movement. operating instructions or the data sheet.

2.1.2. Common Cause Failure – CCF • Comply with the further requirements of ISO 13849 (e.g., CCF, DC, PLr, software)

The product has been engineered and manufactured according to the fundamental if you intend to use the product in higher categories (2, 3, or 4).

and proven safety principles of ISO 13849-1 and -2. • Make sure that the maximum number of switching cycles (B10D) within the service

life T is not exceeded. If the expected number of switching cycles for a component

Common Cause Failures (CCF) are failures of different components, resulting from a m

single event. CCF are not to be confused with cascading faults or common mode faults. exceeds the B10D value during its period of use, suitable replacement intervals

Common cause failures can cause loss of the safety function, especially in dual channel have to be specified.

circuits where both channels could fail simultaneously due to a single event. • Switch the valve at least once a month to ensure its proper operation.

• Make sure that the fundamental and proven safety principles in accordance

• Maintain compressed air quality, i.e., filtration, pressure regulation, lubrication.

• Avoid compressor oils that can cause valve seals to swell, soften, or otherwise with ISO 13849 for implementation and operation of the component are

deteriorate. complied with.

• Conduct leakage tests of the load holding system, including the connecting lines, • Make sure that the permissible switch-on and switch-off pulses for feedback-free

fittings, and actuator seals, on commissioning and periodically during use. operation of the pneumatic devices are observed.

• Operate within prescribed temperature limits. • If you operate the CC4 Series valve together with an electric two-hand control, it

• Install the valve such that the normal stroke travel of the valve elements are must comply with the EN 574 standard. Selection and installation of this two-hand

perpendicular to the main direction of machine vibration and/or mechanical shock. control must take place in accordance with the manufacturer’s specifications.

• Avoid external magnetic fields.

• Do not plug the valve exhaust port. 2.3. Safety Instructions

• Use only high-flow, non-clogging silencers, with similar or higher specifications as • When implementing surge suppression measures, be sure to check whether or

ROSS® silencers. not this extends the valve shut off response time which could extend the machine

2.1.3. Diagnostic Coverage stopping time.

• In case of high levels of machine vibration, use appropriate vibration-reducing

A diagnostic coverage of 99% is achievable through appropriate integration of the elements when installing the valve.

CC4 Series valve into the safety control system. The monitoring system must check • Supply the proper voltage as overvoltage situations can result in solenoid burnout.

for the proper change of state of each valve sensor (Sensor A & Sensor B) with each • Make sure that the silencer’s flow capacity is not restricted as this could affect

change of state of the safety control system outputs to the valve solenoids (Solenoids system performance.

12A & 12B or Solenoids 14A & 14B). Detection of a fault by the safety control system

• If required, replace the silencer exclusively with a corresponding ROSS model.

must trigger a shut-off of the safety controller’s outputs to all of the valve’s solenoids

(12A, 12B, 14A, & 14B), see section 8. 3. Product Identification

2.1.4. Fault Modes Date of manufacture and site of manufacture are permanently stamped:

Note that normal operation requires that solenoids 14A & 14B be energized simulta- Valve printing

neously for switching the CC4 Series valve on in order to drive the cylinder forward Manufacturing site Site abbreviation (example May 2016)

(port 4 pressurized and port 2 exhausted), or that solenoids 12A & 12B be energized ROSS CONTROLS USA (L) (5 16 L)

simultaneously in order to drive the cylinder backward (port 2 pressurized and port 4 ROSS EUROPA (G) (5 16 G)

exhausted). De-energizing all of the valve’s solenoids simultaneously switches the

CC4 Series valve off and traps pressure on ports 2 & 4 in order to stop the cylinder ROSS UK (RB) (5 16 RB)

(load-holding). ROSS ASIA (J) (5 16 J)

Faults that could occur during normal operation: ROSS SOUTH AMERICA (B) (5 16 B)

Solenoids 12A & 12B energized simultaneously ROSS CONTROLS CHINA (C) (5 16 C)

Sensor A ON, Sensor B OFF ROSS CONTROLS INDIA (RCI) (5 16 RCI)

Sensor A OFF, Sensor B ON See back page for ROSS addresses.

Sensor A ON, Sensor B ON Product label identification & product key identification example, see page 2.

4 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

Page5

CC4 Series Operating Instructions ENGLISH

4. Prerequisites for Use of the Product 8.1. Test Procedure

f Make these operating instructions available to the engineer and assembly Use this test procedure to confirm valve and sensor function, and also for leak detection.

technician of the machine/system in which the product will be used. The test procedure below assumes all pressure is removed from the system and all

f Keep these operating instructions for the entire product life cycle. solenoids are de-energized prior to beginning the procedure. This Test Procedure is

intended for use with the “Application example” as shown on page 2.

4.1. Qualified Personnel Steps 1 – 11 are to confirm normal valve and sensor function.

Assembly, installation, commissioning, maintenance, and decommissioning should Steps 12 – 20 are to confirm valve and sensor function during fault conditions as well

only be carried out by qualified personnel that have the required knowledge of and as to detect leakage during fault conditions.

experience in dealing with electrical and pneumatic control technology.

All steps of the test should be performed with successful results prior to commissioning

5. Package Contents the machine. The test steps 12 - 20 for faulted leakage testing should be performed

periodically as determined by the user’s risk assessment. ROSS Controls suggests

Items included: this should be at least once per month.

• CrossCheCkTM CC4 Series double valve

• Operating instructions

6. Service, Repair, and Maintenance

f The CC4 valve is not field repairable. Do not attempt to adjust or repair the valve.

In case of technical problems or a required repair, please contact your local ROSS

representative. If used properly, the CrossCheCkTM CC4 Series double valves

will not require maintenance. Unless otherwise required, ROSS® recommends

performing a functional and leackage test at least once a month (see 8.1 Test

Procedure).

7. Assembly and Installation

CAUTIONS

Risk of injury due to installation while pressurized or with live parts!

Installation while pressurized or with electrical power switched on can result in injuries

due to sudden pressure build-up or electric shock.

f De-energize and de-pressurize the relevant system parts before installing the valves.

f Secure the system to prevent it being switched back on again.

ATTENTION

Destruction of components!

Chemical substances can damage the surface, the markings and the sealsof the device.

f Install the valve such that it is protected against the effects of chemicals.

Damage to the device through storage at incorrect temperatures!

The storage temperature represents the permissible ambient temperature and depends

on the type of valve in question.

f Observe the temperature information in chapter 10 “Technical Data.”

7.1. Mechanical Installation

Secure the valve using the through holes in the valve base. Refer to pattern for the

required dimensions, see dimensional drawings on page 2.

7.2. Pneumatic Installation

Connect the compressed air supply to port 1. Connect port 2 and port 4 to the

downstream portion of the circuit.

7.3. Pneumatic and Electrical Connections

Electrical connections to the solenoids and sensors are made via two male M12

receptacles for the solenoids and one female M12 receptacle for the sensors. Mating

connectors and cables are sold separately. The cables and cable connections as

well as the electrical control for the CC4 valve must comply with the applicable safety

regulations.

8. Commissioning and Operation

CAUTIONS

Damage to health due to loud noise!

Levels above 70 dB(A) may lead to damage to health!

f Always wear ear protectors when working on the product.

Before commissioning, the installation must be carefully inspected by a qualified,

trained professional.

Make sure that the technical specifications match the operating criteria of the machine

and/or the pneumatic system.

Always set the compressed air supply to a level that ensures that the minimum

operating pressure is adhered to (see section 10 Technical Specifications).

* Pressure may be less than full line pressure because the cylinder was in motion prior to

de-energizing the solenoids. While the valve is energized, one cylinder port is pressurized

and the other is being exhausted. Once the valve is de-energized and back in the center,

all-ports-blocked, position the cylinder will continue moving long enough to equalize

www.rosscontrols.com © 2021, ROSS CONTROLS®. All Rights Reserved. 5

Step Normal Valve & Sensor Function Sol Sol Outlet pressure Sensor condition

# Procedures Sol 12A Sol 12B 14A 14B Cylinder Action NotesPort 2 Port 4 Sensor A Sensor B

1 Supply pressure to port 1 Off Off Off Off 0 0 Off Off None

2 Apply power to the valve position sensors Off Off Off Off 0 0 On On None

3 Energize solenoids 12A & 12B On On Off Off Line 0 Off Off Retract Hold energized until cylinder fully retracts.

4 De-energize solenoids 12A & 12B Off Off Off Off Line 0 On On Stays put

5 Energize solenoids 14A & 14B Off Off On On 0 Line Off Off Extend Hold energized until cylinder fully extends.

6 De-energize solenoids 14A & 14B Off Off Off Off 0 Line On On Stays put

7 Momentarily energize solenoids 12A & 12B On On Off Off Line* Line* Off then Off then On On Partial retract* Energize only long enough for a partial stroke (jog).

8 Energize solenoids 12A & 12B On On Off Off Line 0 Off Off Retract Hold energized until cylinder fully retracts.

9 Momentarily energize solenoids 14A & 14B Off Off On On Line* Line* Off then Off then On On Partial extend* Energize only long enough for a partial stroke (jog).

10 Energize solenoids 14A & 14B Off Off On On 0 Line Off Off Extend Hold energized until cylinder fully extends.

11 De-energize solenoids 14A & 14B Off Off Off Off 0 Line On On None

Step

# Fault Conditions Procedures Actions Sol 12A Sol 12B

Sol Sol Outlet pressure Sensor condition

14A 14B Cylinder Action NotesPort 2 Port 4 Sensor A Sensor B

NOTE: Prior to step 12 the cylinder needs to be positioned near mid-stroke.

12 Momentarily energize solenoids 12A & 12B On then On then Off Off Line* Line* Off then Off then off off On On Partial retract* Energize only long enough for a partial stroke.

13 Energize solenoid 12A On Off Off Off Line* Line* Off On None* Fault

14 De-energize solenoid 12A Off Off Off Off Line* Line* On On None* No fault

15 Energize solenoid 12B Off On Off Off Line* Line* On Off None* Fault

16 De-energize solenoid 12B Off Off Off Off Line* Line* On On None* No fault

17 Energize solenoid 14A Off Off On Off Line* Line* Off On None* Fault

18 De-energize solenoid 14A Off Off Off Off Line* Line* On On None* No fault

19 Energize solenoid 14B Off Off Off On Line* Line* On Off None* Fault

20 De-energize solenoid 14B Off Off Off Off Line* Line* On On None* No fault

Page6

ENGLISH CC4 Series Operating Instructions

the retract/extend forces in the cylinder. The resulting pressure in both cylinder ports

will be less than full line pressure, but should not be completely de-pressurized, either.

Results from the test procedure other than those listed above could indicate a valve

malfunction, or system leakage, e.g., line, fitting, or actuator seal leaks.

Failure of the internal valve elements to shift synchronously leads to a fault in the CC4

Series double valve. This could happen for a variety of reasons, such as:

• Defective piston seals,

• Main valve elements experiencing a switching delay due to dirt or resinous oil,

• Insufficient electrical signals to valve solenoids; suitable voltage not available,

• Receipt of signals at solenoids not synchronous,

• Pilot valves experiencing a switching delay due to damaged components, dirt, or

resinous oil,

• Excessive water build-up in the valve.

9. Disconnecting and Removal

CAUTIONS

Risk of injury due to disconnecting pressurized or live parts.

f Disconnecting a pneumatic component while the system is pressurized and/

or while electrical power is supplied can result in injury or death due to sudden

pressure release, unexpected movement, or electric shock.

f Isolate and lock out the electrical and pneumatic systems before disconnecting the

valve.

10. Technical Specifications

Design: Redundant, 4/3 Closed Center, Dual Poppet.

Mounting Type: Sub-base mounted.

Actuation: Solenoid pilot operated with spring return. Two solenoids per valve element

(4 total) – two for extending and two for retracting.

Pilot Solenoid: According to VDE 0580; Rated for continuous duty.

Enclosure Rating: According to DIN 400 50 IP 65.

Standard Voltages: 24 volts DC.

Supply Voltage: For CSA/UL compliance, in DC applications the valve must be

connected to a NEC Class 2 power supply.

Power Consumption (each solenoid): 3.5 watts.

Electrical Connections: Three A-coded 5-pin, M12 receptacles; two for the

solenoids (male) and one for the sensors (female).

Mid-Position Sensors: 2 per valve. Hall-effect discreet (2): 100 mA.

Ambient Temperature: 40° to 120°F (4° to 50°C).

Medium Temperature: 40° to 175°F (4° to 80°C).

Flow Media: Compressed air (neutral gases) according to ISO 8573-1 Class 7:4:2.

Pilot Supply: Internal or External.

Operating Pressure: W ith Internal Pilot Supply: 60 to 120 psig (4 to 8 bar).

With External Pilot Supply: 0 to 120 psig (0 to 8 bar).

Pilot Supply Pressure: 60 to 120 psig (4 to 8 bar). Pressure must be equal to or

greater than inlet pressure.

Static Pressure: 0 to 150 psig (0 to 10 bar).

Mounting Orientation: Any, but horizontally with solenoids on top is preferred.

Monitoring: Dynamic, cyclical, external with customer supplied equipment.

Monitoring should check state of both valve mid-position sensors with any and all

changes in state of valve control signals. See Integration Guide for more information.

Construction Material: Valve Body: Aluminum.

Poppet: Acetal and Stainless Steel.

Seals: Buna-N, HNBR.

Shock Test (based on DIN EN 60068-2-27):

• Acceleration: Consult ROSS.

• Shock duration: Consult ROSS.

• Shock waveform: Consult ROSS.

• Vibration test: (based on DIN EN 60068-2-6):

• Frequency: Consult ROSS.

• Amplitude: Consult ROSS.

B10D Value according to ISO 13849-1 and -2: See B10D from the ROSS SISTEMA

library.

Maximum Cycle Rate: 3 Hz.

Sound Pressure Level [dB(A)]: Consult ROSS.

The sound pressure level is influenced by the individual systems used for reduction

of noise emissions. Use only silencers with exhaust flow capability greater than the

exhaust capability of the valve, do not restrict the valve exhaust. Use of the product

without the silencer is not recommended.

Minimum Operation Frequency: Once a month, to ensure proper function operation.

Maximum Recommended Allowable Discordance Time: 150 msec.

11. Disposal

Dispose of the valve in accordance with the applicable statutory regulations in your

country.

6 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

Page7

Betriebsanleitung Serie CC4 DEUTSCH

PRODUKTSCHLÜSSELIDENTIFIZIERUNG Maßzeichnungen

Anschlussgröße 1/4 und 3/8 Anschlussgröße 1/2 und 3/4

CC4 M 22 G A E X S A

A

A E F

Serie FSpannung EÄnderungsstand

Druckentlastung 24 Volt DC D C CPin-Konfiguration D

Manuell M Überwachung

Nur Ventil X StandardExtern

Basis- Basis-Anschlussgröße KommunikationGewinde B

größe BEinlass Auslass KeineBSPP (G) G

1/4 1/4 22 NPT N IN EPS 1/4 NPT

TPR IN EXH

0 3/8 3/8 23 Nur Ventil X TPR

Nur Ventil (keine Basis) 2X

1/2 1/2 44

2 3/4 3/4 45

EXH

Nur Ventil (keine Basis) 4X EPS 1/4 NPT

PRODUKTLABEL-IDENTIFIZIERUNG Abmessungen - Zoll (mm)

Anschlussgröße 1/4 und 3/8 Anschlussgröße 1/2 und 3/4

CROSS C HECK™ A 12,37 (314,2) 13,61 (345,7)

B 5,72 (145,3) 6,84 (171,1)

Das Schaltbild zeigt nicht VENTIL UND BASIS: CC4M02NAEXSA C 4,10 (104,1) 5,20 (132,1)

die tatsächliche Lage der BASIS OHNE VENTIL: CC4M0XXAEXSA

Magnete. DRUCK: 0 - 8 BAR D 4,60 (116,7) 5,80 (147,3)

4 2

14 B 12 B E 5,11 (129,7) 4,87 (123,7)

14 A 12 A

1 3 F 3,41 (85,6) 3,55 (90,2)

U.S. UND INTERNATIONALE PATENTE ANGEMELDET

IN Einlass

SCHALTPLÄNE EXH Entlüftung

4 2 EPS Externe Vorsteuerversorgung Vereinfacht

14 B 12 B TPR Ableitung des eingeschlossenen Drucks

Das Schaltbild zeigt nicht die 14 A 12 A

tatsächliche Lage der Magnete. 1 3

Anschlussgröße Basis- CV

Einlass Auslass Entlüftung größe 1-2 1-4 2-3 4-3

1/4 1/4 1/4 0 0,9 0,9 0,7 0,6

Vorsteuerventil Durchflussmengen

14 A Vorsteuerventil 3/8 3/8 3/8 0 0,9 0,9 0,7 0,6

12 B 1/2 1/2 1/2 2 1,7 1,6 1,8 1,7

3/4 3/4 3/4 2 1,7 1,6 1,8 1,7

Ext Pi Druckablassventil

Pin-Belegung des Ventilanschlusses mit M12 Außengewinde

ANSCHLUSS 4 2 1B

ANSCHLUSS 1 ANSCHLUSS 3 A und B - Magneten

C - Sensor 3 4 1 2

Druckablassventil 2 1Vorderansicht

IEC 61076-2-101 5 5

A CODIERT M12 A 3 4 4 3 C

ANSCHLUSS 2

Ventilschaltbild

Vorsteuerventil

12 A Vorsteuerventil

14 B B 1 5 1 C

A 1 5 5

Anwendungsbeispiel 2 4 4 22 4

Ventil zum Anhalten von Zylindern

und Halten von Lasten der Serie CC4 3 BLAU 3

3

Manometer BLAU WEISS

Durchflussregelung GRAU

SPANNUNG

L-O-X® Filter Druckregler GEMEINSAM

Absperrventil SENSOR A-

Durchflussregelung +MAGNET 12A MAGNET 14A SENSOR B+ - MASSE

-

MAGNET 14B MAGNET 12B

+

+ -

Das Schaltbild zeigt nicht die tatsächliche Lage der Magnete.

www.rosscontrols.com © 2021, ROSS CONTROLS®. All Rights Reserved. 7

WEISS

SCHWARZ

GRAU

WEISS

BLAU

SCHWARZ

GRAU

BRAUN

SCHWARZ

4 2

14 B 12 B

14 A 12 A

1 3

Page8

DEUTSCH Betriebsanleitung Serie CC4

RROOSSSS EEUURROOPPAA GGmmbbHH ●• RRoobbeerrt-tB-Booscshc-hS-tSratßraes 2s e● 2 D •-6 D32-6253 2L2a5ng Leanngen Zeigt eine drohende und ernste Gefahr an, die bei Nichtvermeidung zu

TTeelleeffoonn:: ((0066110033)) 77559977-- 00 •● F Faax:x (: 0(06610130)3 7) 47649649 4• ●e- mE-aMil:a iinl:f oin@for@osrsoesusreouprao.cpoam.c o•m w ●w ww.rwowss.reousrsoepuar.ocpoam.c Soimtz : SLaitzn:g eLna n•g AeGn: ●La AnGge: nL, aBn4g12e n•, B412 ● GEFAHR schweren oder tödlichen Verletzungen führt.

Geesscchhääffttssffüühhrreerr:: Raallff W.. DDininkkeel I

Zeigt eine mögliche Gefahr an, die bei Nichtvermeidung zu schweren

EEUU d-eKcolnarfoatrimonit äotfs ceorknlfäorrumngity WARNUNG oder tödlichen Verletzungen führen kann.

(Über(sOertizguinagl dVeesr sOioring)i nals)

Zeigt eine Gefahr an, die bei Nichtvermeidung zu leichten bis

Produkct: R ROOSSSS®® D dopupbelelv veanltvile d CerC S4e-sreier iCesC 4 VORSICHT mittelschweren Verletzungen führen kann.

DThieis a ldleicnliagrea tVioenra onft wconrtfuonrmg iftüyr i sd iies sAuuesds tuenllduenrg t hdeie soelre K roenspfoornmsiitbäitlsiteyr kolfä trhuen gm tarnäugfta dcetur rHeer rsteller.

ACHTUNG Zeigt die Gefahr von möglichen Sachschäden am Produkt oder seiner

eanrets ipnr ifcuhllt avcocllosrtdäanndcige dweinth f othlgee fnodlleonw iRngic hDtilrineicetniv:e : Umgebung an, wenn diese Gefahren nicht vermieden werden.

Mascchhinineeryn rDicirhetlcintiivee 2006//42//EGC

Anpgpeliweda nhdatrem hoanrimzeodn sistiaenrtdea rNdosr:m en: 2. Sicherheitshinweise

EN IISO 13849--1:: 2015:: Saicfheetyr hoef iMt vaocnh iMnearsyc hinen

icherh itsbezogene Teile von Steu rungen – Teil 1 Das Produkt wurde gemäß den anerkannten Regeln der aktuellen Technologie hergestellt. - Safety related parts of a control system -Part 1

I 13849-2: 2012: icherheit von Maschinen Werden die folgenden Sicherheitsanweisungen und Warnungen in dieser EN ISO 13849-2: 2012: Safety of Machinery

- Saicfheetyr hreiltastbeedz poagretsn eo fT ae icleo nvotrno lS styesutermu n-gPeanrt –2 T eil 2 Betriebsanleitung nicht beachtet, besteht die Gefahr von Personen- oder Sachschäden.

EENN IISSO 6600220044--11:: 22001144--1100:: SSaicfheetyr hoef iMt vaocnh iMnearsyc hinen

- Elleckttriicsachl eq Auuipsmrüesntut nogf emna vcohnin Mesa s-Pchairnt e1n – Teil 1 2.1. Bestimmungsgemäße Verwendung

EENN IISSOO 44441144:: 22001100--1111:: PFnlueidutmecahtinci kFluid Power TM

A llgemeine Regeln und sicherheitstechnische Anforderungen an Bei den CrossCheCk Doppel-Magnetventilen der CC4 Serie handelt es sich um General Rules and Safety Requirements for Pneumatic

SPynseteummsa taiknadn ltahgeeirn C uonmdp doenreennt sB auteile Sicherheitsbauteile, die in Übereinstimmung mit der Maschinenrichtlinie 2006/42/EG

entwickelt und hergestellt wurden. Bei den Doppelventilen der CrossCheCkTM-Reihe handelt

Bevollmächtigter für die Zusammenstellung der technischen Unterlagen: es sich um redundante in Mittelstellung geschlossene Pneumatikventile mit 4 Anschlüssen Authorized person for the compilation of technical documentation:

AAnnddrreeaass JJoouurrddaann und 3 Positionen (4/3), die auf die Bedürfnisse und Anforderungen der sicheren Steuerung

RROSSSS EEUURROPPAA GmbbHH

Robert-Bosch-Straße 2 von Zylindern, des sicheren Anhaltens von Zylindern und des Haltens von Lasten für Robert-Bosch-Strasse 2

6633222255 LLaannggeenn // DGeeurmtsacnhyla nd Maschinen mit pneumatischen Steuerungen ausgelegt sind. Normalerweise werden

diese Ventile eingesetzt, um die Anforderungen der Kategorie 4 und/oder des Performance

Level e des Sicherheitskreises einer Maschine (oder eines Systems) zu erfüllen, die

durch eine Risikobeurteilung der Gefahren und von den mit der Maschine (dem System)

arbeitenden Personen durchzuführenden Aufgaben bestimmt wurden. Das Ventil ist mit

dicht schließenden, schmutzunempfindlichen Sitzventilen ausgerüstet. Das Ventil verfügt

außerdem über ein integriertes System zum Ablassen des gespeicherten Drucks. Nach

dem Anhalten eines Zylinders und der Durchführung einer Lock out/Tag out Prozedur kann

der gespeicherte Druck über manuell betätigte 2-Wege-Ventile, die sich an jedem Ende der

Anschlussplatte des Ventils - jeweils eines pro Ventilauslass - befinden, abgeleitet werden.

WARNUNG

Verletzungsgefahr durch Ablassen von eingeschlossenem Druck.

f Die Betätigung der Taste(n) für die manuelle Druckentlastung führt zu einer

Bewegung des Zylinders, die zu Verletzungen oder zum Tod durch plötzlichen

Druckabfall führen kann.

Langen, 240.1096-.0260-1294 UnterSziegincehdn efot rf üarn udn odn i mbe Nhamlf eonf von

f Standards und Testwerte, die das Produkt erfüllt und einhält, finden Sie in

Abschnitt 10 „Technische Daten“. Produktrelevante Richtlinien finden Sie in der

D Konformitätserklärung.Dieitertircihch W Waramrmbibeire r

GGlolobbala Sl Safaefteyt yP Prorodduuctc tM Mananagagerer Das Doppelventil der Serie CC4 wurde entwickelt, um die Richtung des Luftstroms in und

aus einem doppeltwirkenden Zylinder oder einem anderen pneumatischen Stellglied zu

steuern, um den Zylinder entsprechend den Erfordernissen des Maschinenbetriebs vorwärts

oder rückwärts zu bewegen, bis ein Signal zum Abschalten und Halten der pneumatischen

1. Über diese Dokumentation Energie im Zylinder ausgelöst wird, um die Bewegung des Zylinders anzuhalten (halten der

Last). Dadurch wird die potenzielle Gefahr einer unerwarteten Zylinderbewegung während des

Diese Anweisungen enthalten wichtige Informationen für die sichere und angemessene Zugangs von Personal für produktionsbezogene Aufgaben und/oder kleinere Wartungsarbeiten

Montage und Inbetriebnahme des Produkts. reduziert. Durch Abschalten aller Magnete des 4/3-Ventils der Serie CC4 kehrt das Ventil in die

f Lesen Sie sich diese Anweisungen vollständig durch, vor allem Abschnitt 2 Mittelstellung zurück, sodass die Bewegung des Zylinders angehalten wird - dadurch wird auch

„Sicherheitshinweise” bevor Sie mit der Arbeit mit dem Produkt beginnen. ein Schrittbetrieb des Zylinders ermöglicht. Das Ventil der Serie CC4 bietet diese Funktion mit

Mehr Informationen zu Kontakten finden Sie auf der letzten Seite, oder besuchen Sie der von der Sicherheitssteuerung der Maschine (des Systems) geforderten Steuerungsstufe

uns unter www.rosscontrols.com. bis zur Kategorie 4, PL e. Solch ein Steuersystem muss in der Lage sein, den weiteren Betrieb

f Beachten Sie zusätzlich sämtliche anwendbaren nationalen Richtlinien zu des Ventils im Falle einer Störung innerhalb des Ventils zu verhindern.

Unfallverhütung und Umweltschutz. Die Sicherheitsfunktion des Ventils der Serie CC4 besteht in der sicheren Steuerung

1.1. Warnhinweise in dieser Betriebsanleitung von Zylindern, dem sicheren Anhalten von Zylindern und/oder dem Halten von Lasten. Diese Funktion wird durch das Sperren der weiteren Zufuhr von pneumatischer Energie

In dieser Betriebsanleitung stehen die Warnhinweise am Beginn der Abschnitte, durch das Ventil und das Sperren der Ableitung jeglicher pneumatischer Energie aus

die Handlungsanweisungen enthalten, die mit einem Risiko von Personen- oder den Zylinderleitungen und dem Zylinder hinter dem Ventil bei jeder Abschaltung des

Sachschäden einhergehen. Ventils oder bei einer Störung innerhalb des Ventils erreicht. (Siehe Abschnitt 2.1.1.)

Warnhinweise sind wie folgt strukturiert: HINWEIS: Das Ventil der Serie CC4 kann den Verlust von pneumatischer Energie

(Druckluft) hinter dem Ventil nicht verhindern, der durch Lecks in Rohrleitungen oder

SIGNALWORT Rohrverschraubungen, gebrochene Rohrleitungen oder Schläuche, Zylinderstangen-

dichtungen, Zylinderkolbendichtungen oder andere Steuerventile verursacht werden

Art oder Quelle der Gefahr! kann. Weitere Informationen über die Auswirkungen von Systemleckagen finden Sie

Folgen im „CC4 Valve Integration Guide“, der unter www.rosscontrols.com verfügbar ist.

f Maßnahmen zur Gefahrenabwehr Ventile der Serie CC4 dienen der externen Überwachung für einen sicheren, redundanten

• Warndreieck: Zeigt das Risiko für tödliche oder schwere Verletzungen an. Betrieb der Ventile. Die Ventile der Serie CC4 bestehen aus redundanten Sitzventilen

• Signalwort: Zeigt die Schwere der Gefahr an. und haben im Allgemeinen die Funktion eines vorgesteuerten Doppel-Magnetventils

• Art oder Quelle der Gefahr: Zeigt die Art oder Quelle der Gefahr. mit Federrückstellung in die Mittelstellung. Jedes einzelne Ventil der CC4-Serie ist mit

• Folgen: Beschreibt die möglichen Folgen einer Nichtbeachtung der Warnung. einem magnetischen Näherungssensor (PNP) ausgestattet, der eine Rückmeldung an

• Maßnahmen zur Gefahrenabwehr: Zeigt, wie die Gefahr vermieden werden das Sicherheitssteuerungs- und Überwachungssystem liefert. Durch Überwachung beider

kann. Es ist unbedingt erforderlich, dass die Maßnahmen zur Gefahrenabwehr Sensoren bei jeder Ansteuerung und Deaktivierung des Ventils der Serie CC4 wird ein

ergriffen werden. Diagnosedeckungsgrad von bis zu 99 % erreicht. Die Überwachung dieser Sensoren

muss durch ein externes Sicherheitssteuerungs- und Überwachungssystem erfolgen.

Ein solches Überwachungssystem muss die Bedienung des Ventils verhindern können.

8 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

Page9

Deutsch

Betriebsanleitung Serie CC4 DEUTSCH

Das Sicherheitssteuerungs- und Überwachungssystem muss bei einer Störung innerhalb 2.1.4. Fehlermodi

des Ventils und/oder des Sicherheitssteuerungssystems die Magnete des Ventils

stromlos schalten und das Erreichen der Mittelstellung überprüfen, bevor ein Versuch Bitte beachten Sie, dass für den normalen Betrieb die Magnete 14A und 14B gleichzeitig

unternommen werden kann, das Ventil wieder mit Energie zu versorgen. Im Fehlerfall erregt werden müssen, um das Ventil der CC4 Serie einzuschalten und den Zylinder

erfolgt die Rückstellung des Ventils durch Abschalten aller Magnete des Ventils. vorwärts zu bewegen (Anschluss 4 unter Druck und Anschluss 2 entlüftet). Um den Zylinder

rückwärts zu bewegen, müssen die Magnete 12A und 12B gleichzeitig erregt werden

2.1.1. Sicherheitsfunktion nach ISO 13849 (Anschluss 2 unter Druck und Anschluss 4 entlüftet). Durch das gleichzeitige Abschalten

Die Ventile der Serie CC4 entsprechen den Anforderungen der ISO 13849-1 und -2. aller Magnete des Ventils wird das Ventil der Serie CC4 abgeschaltet und der Druck an den

Die „Ausfallsicherung“ des Ventils ist bereits bei einem einzigen Fehler innerhalb des Anschlüssen 2 und 4 gespeichert, um den Zylinder anzuhalten (halten der Last).

Ventils (z. B. durch Verschleiß, Verschmutzung oder ähnliche Situationen) gewährleistet. Fehler, die während des Normalbetriebs auftreten können:

Die Sicherheitsfunktion des Ventils der Serie CC4 besteht darin, alle Anschlüsse des Ventils Die Magnete 12A und 12B werden gleichzeitig angesteuert.

zu schließen, sodass die Bewegung des gesteuerten Zylinders angehalten wird (halten der Sensor A EIN, Sensor B AUS.

Last). Das Ventil kann den zu steuernden Zylinder nur dann vorwärts oder rückwärts bewegen, Sensor A AUS, Sensor B EIN.

wenn die beiden internen Ventilelemente gleichzeitig erfolgreich betätigt werden (entweder Sensor A EIN, Sensor B EIN.

die Magnete 12A und 12B oder 14A und 14B). Andernfalls schließt das Ventil der Serie CC4

alle Anschlüsse, wenn das Ventil deaktiviert oder nur eines der beiden internen Ventilelemente Die Magnete 14A und 14B werden gleichzeitig angesteuert.

betätigt wird. Bei einem Fehler im System, durch den beim Ein- oder Ausschalten jeweils Sensor A EIN, Sensor B AUS.

nur ein Ventil betätigt wird, wird verhindert, dass Luft hinter dem Ventil zugeführt wird und Sensor A AUS, Sensor B EIN.

gleichzeitig, dass die bereits hinter dem Ventil befindliche Luft in den Zylinderleitungen und Sensor A EIN, Sensor B EIN.

im Zylinder abgeführt wird. Die Überwachung der beiden magnetischen Positionssensoren

Alle Magnete gleichzeitig stromlos geschaltet.

durch das externe Sicherheitsüberwachungssystem des Anwenders ermöglicht es, diese

Fehlersituationen zu erkennen und die Spannungsversorgung der Magnete des Ventils Sensor A EIN, Sensor B AUS.

abzuschalten. Weiterhin kann so geprüft werden, ob die internen Komponenten des Ventils Sensor A AUS, Sensor B EIN.

in die von den Sensoren angezeigte Mittelstellung zurückgekehrt sind. Sensor A AUS, Sensor B AUS.

Die Steuerausgänge des Sicherheitssystems müssen so entwickelt und konstruiert 2.1.5. Nicht-bestimmungsgemäße Verwendung

sein, dass sie die Anforderungen an die Kategorie und/oder das Leistungsniveau des

Sicherheitssystems erfüllen, die in der Risikobeurteilung der Maschine festgelegt sind. WARNUNG

Üblicherweise ist der Ausgang zu den Magnetventilen ein zweikanaliger Ausgang von

einem Sicherheitsrelais oder einer Sicherheits-SPS. Verletzungsgefahr!

Fehlanwendungen können zu Verletzungen oder Sachschäden führen.

Eine Leckage in einer sicheren Zylinderstopp-/Lasthalteanwendung kann zu

unerwarteten Bewegungen führen, unabhängig davon, ob die Leckage im Ventil, in f Das Produkt muss ausschließlich bestimmungsgemäß verwendet werden.

Leitungen, Anschlüssen oder im Zylinder auftritt. Die Ventile der CC4 Serie sind Die folgenden Anwendungen sind verboten:

mit Ventilstellungssensoren für eine externe Überwachung ausgestattet, um die

Anforderungen an die Diagnoseabdeckung zu erfüllen. Die Positionserfassung erkennt • Verwendung im Freien

jedoch keine Leckage. Die Ventile der CC4 Serie sind so konstruiert, dass sie über • Einsatz in nicht-industriellen Anwendungen/Wohnbereichen

redundante Ventilelemente verfügen, die so miteinander verbunden sind, dass eine • Einsatz außerhalb der in den technischen Daten definierten Produktgrenzen

einzelne Leckstelle innerhalb des Ventils keine unerwartete Bewegung verursacht. • Unerlaubte Änderungen

Daher kann je nach maschinen- oder anwendungsspezifischer Risikobeurteilung eine • Einsatz als Drucksicherheitsventil zur Steuerung einer Kupplung oder Bremse

regelmäßige Dichtheitsprüfung des Systems erforderlich sein. Wird eine Leckage • Umgehung der Sicherheitsfunktion oder Diagnose

festgestellt, sind Maßnahmen zur Beseitigung der Leckage zu treffen. • Weiterbetrieb des Ventils, wenn ein oder beide Schaltsignale des Ventils (von den

WARNUNG: Ein fortlaufender Betrieb der Anlage ohne regelmäßige Leckagekontrollen integrierten Mittelstellungssensoren) nicht bestätigt werden.

kann zu unerwarteten Bewegungen führen. • Verwendung im Rückwärtsbetrieb (Umkehr von Zu- und Abluft)

• Betrieb bei niedrigem Anforderungsmodus gemäß IEC 61508

2.1.2. Gemeinsam verursachte Fehler (CCF) • Betrieb in explosionsgefährdeten Bereichen

Das Produkt wurde gemäß den grundlegenden und bewährten Sicherheitsprinzipien

der ISO 13849-1 und -2 konstruiert und hergestellt. ROSS CONTROLS übernimmt keine Haftung für Schäden, die durch

nicht-bestimmungsgemäße Verwendung entstehen. Die Risiken einer nicht-

Gemeinsam verursachte Fehler (CCF) sind Fehler unterschiedlicher Komponenten,

bestimmungsgemäßen Verwendung des Produktes trägt allein der Anwender.

die durch ein einzelnes Ereignis verursacht werden. CCF dürfen nicht mit Folgefehlern

oder normalen Betriebsartfehlern verwechselt werden. Gemeinsam verursachte 2.2. Verantwortlichkeiten des Anlagenbesitzers

Fehler (CCF) können zu einem Ausfall der Sicherheitsfunktion führen, vor allem bei

zweikanaligen Kreisen, bei denen beide Kanäle aufgrund eines einzelnen Ereignisses • Beachten Sie die Informationen zu den Montage- und Betriebsbedingungen in der

gleichzeitig ausfallen können. Betriebsanleitung oder auf dem Datenblatt.

• Halten Sie die Druckluftqualität aufrecht, d. h. Filterung, Druckregulierung, Schmierung. • Halten Sie sich an die weiteren Anforderungen der ISO 13849 (z. B. CCF, DC, PLr,

• Vermeiden Sie Kompressoröle, die Ventildichtungen anschwellen oder weich Software), wenn Sie das Produkt in höheren Kategorien (2, 3 oder 4) verwenden

werden lassen oder anderweitig beschädigen. möchten.

• Führen Sie bei der Inbetriebnahme und in regelmäßigen Abständen während • Stellen Sie sicher, dass die maximale Anzahl an Schaltzyklen (B10D) während

des Betriebs Dichtheitsprüfungen des Lasthaltesystems einschließlich der der Lebensdauer Tm nicht überschritten wird. Sollte die erwartete Anzahl an

Anschlussleitungen, Verschraubungen und Zylinderdichtungen durch. Schaltzyklen für eine Komponente den Wert B10D während dieses Einsatzzeitraums

• Betreiben Sie das Ventil nur innerhalb der vorgeschriebenen Temperaturgrenzen. überschreiten, müssen angemessene Austauschintervalle festgelegt werden.

• Installieren Sie das Ventil so, dass der normale Hubweg der Ventilelemente • Schalten Sie das Ventil mindestens ein Mal pro Monat, um eine korrekte Funktion

senkrecht zur Hauptrichtung der Maschinenvibration und/oder des mechanischen sicherzustellen.

Schocks liegt. • Stellen Sie sicher, dass die grundlegenden und bewährten Sicherheitsprinzipien

• Vermeiden Sie externe Magnetfelder. gemäß ISO 13849 für die Implementierung und den Betrieb der Komponente

• Verstopfen Sie nicht den Entlüftungsanschluss des Ventils. eingehalten werden.

• Verwenden Sie nur verstopfungsfreie Schalldämpfer mit hohem Durchfluss mit • Stellen Sie sicher, dass die zulässigen Einschalt- und Ausschaltimpulse für den

denselben oder höheren Spezifikationen wie Schalldämpfer von ROSS®. rückkopplungsfreien Betrieb der pneumatischen Geräte eingehalten werden.

2.1.3. Diagnosedeckungsgrad • Wenn Sie das Ventil der Serie CC4 mit einer elektrischen Zweihandsteuerung

bedienen, muss diese die Norm EN 574 erfüllen. Die Auswahl und Installation

Durch eine angemessene Integration des Ventils der Serie CC4 in das dieser Zweihandsteuerung muss gemäß den Herstellerangaben erfolgen.

Sicherheitskontrollsystem lässt sich ein Diagnosedeckungsgrad von 99 %

erzielen. Das Überwachungssystem muss die korrekte Statusänderung jedes 2.3. Sicherheitsvorschriften

Ventilsensors (Sensor A und Sensor B) bei jeder Statusänderung der Ausgänge

des Sicherheitskontrollsystems zu den Ventilmagneten (Magneten 12A und 12B • Wenn Maßnahmen zum Überspannungsschutz getroffen werden, prüfen Sie, ob

oder Magneten 14A und 14B) prüfen. Wird vom Sicherheitskontrollsystem ein diese die Reaktionszeit zum Ausschalten des Ventils überschreiten, was dazu

Fehler erkannt, muss ein Ausschalten der Ausgänge der Sicherheitssteuerung aller führen kann, dass es länger dauert, bis die Maschine zum Stillstand kommt.

Magneten des Ventils (12A, 12B, 14A und 14B) ausgelöst werden, siehe Abschnitt 8. • Verwenden Sie bei starker Vibration angemessene schwingungsdämpfende

Elemente bei der Installation des Ventils.

www.rosscontrols.com © 2021, ROSS CONTROLS®. All Rights Reserved. 9

Page10

DEUTSCH Betriebsanleitung Serie CC4

• Legen Sie die korrekte Spannung an. Überspannung kann zu einem Durchbrennen 7.2. Pneumatische Installation

des Magneten führen.

Verbinden Sie die Druckluftzufuhr mit Anschluss 1. Verbinden Sie Anschluss 2 und

• Stellen Sie sicher, dass die Durchflussleistung des Dämpfers nicht eingeschränkt Anschluss 4 mit dem nachgeschalteten Teil des Kreises.

ist, da dies die Systemleistung beeinflussen kann.

• Ersetzen Sie den Schalldämpfer, falls erforderlich, ausschließlich durch ein 7.3. Pneumatische und elektrische Anschlüsse

entsprechendes ROSS-Modell.

Der elektrische Anschluss der Magnete und Sensoren erfolgt über zwei

3. Produktidentifikation Steckverbindungen mit M12 Außengewinde für die Magnete und eine Steckverbindung

Herstellungsdatum und Herstellungsstandort werden dauerhaft eingeprägt: mit M12 Innengewinde für die Sensoren. Passende Steckverbinder und Kabel sind

separat erhältlich. Die Kabel und Kabelanschlüsse sowie die elektrische Steuerung

Produktionsstätte Abkürzung der

Druck auf dem Ventil für das CC4 Ventil müssen den anwendbaren Sicherheitsvorschriften entsprechen.

Produktionsstätte (Beispiel Mai 2016)

ROSS CONTROLS USA (L) (5 16 L) 8. Inbetriebnahme und Betrieb

ROSS EUROPA (G) (5 16 G)

ROSS UK (RB) (5 16 RB) VORSICHT

ROSS ASIA (J) (5 16 J) Gesundheitliche Schäden aufgrund von Lärm!

Geräuschpegel über 70 dB(A) können zu gesundheitlichen Schäden führen!

ROSS SOUTH AMERICA (B) (5 16 B)

f Tragen Sie immer Gehörschutz, wenn Sie am Produkt arbeiten.

ROSS CONTROLS CHINA (C) (5 16 C)

ROSS CONTROLS INDIA (RCI) (5 16 RCI) Vor der Inbetriebnahme muss die Installation gründlich von einer qualifizierten,

ausgebildeten Fachkraft geprüft werden.

Auf der Rückseite finden Sie Adressen von ROSS-Niederlassungen.

Stellen Sie sicher, dass die technischen Daten den Betriebskriterien der Maschine

Ein Beispiel zur Produktlabel-Identifizierung und Produktschlüssel-Identifizierung finden Sie und/oder des Pneumatiksystems entsprechen.

auf Seite 7. Stellen Sie die Druckluftzufuhr immer auf ein Niveau ein, bei dem sichergestellt ist, dass

4. Voraussetzungen für die Verwendung des Produkts der Mindestbetriebsdruck eingehalten wird (siehe Abschnitt 10 Technische Daten).

8.1. Prüfverfahren

f Stellen Sie diese Betriebsanleitung dem Techniker und Montagetechniker der

Maschine/des Systems zur Verfügung, in der bzw. dem das Produkt verwendet wird. Verwenden Sie dieses Prüfverfahren zur Überprüfung der Ventil- und Sensorfunktion

f Bewahren Sie diese Betriebsanleitung während der gesamten Lebenszeit des sowie zur Leckerkennung. Das folgende Prüfverfahren setzt voraus, dass vor Beginn

Produkts auf. des Verfahrens der gesamte Druck aus dem System abgeleitet und alle Magnete

stromlos geschaltet wurden. Dieses Prüfverfahren ist für die Verwendung mit dem auf

4.1. Ausgebildetes Personal Seite 7 abgebildeten „Anwendungsbeispiel“ vorgesehen.

Die Montage, Installation, Inbetriebnahme, Wartung und Außerbetriebnahme darf nur von Die Schritte 1 - 11 dienen der Bestätigung der normalen Ventil- und Sensorfunktion.

ausgebildetem Personal durchgeführt werden, das über das notwendige Wissen und die

Erfahrung mit elektrischen und pneumatischen Steuerungstechnologien verfügt. Die Schritte 12 - 20 dienen zur Bestätigung der Ventil- und Sensorfunktion im Fehlerfall

sowie zur Erkennung von Leckagen im Fehlerfall.

5. Inhalt des Pakets Alle Prüfschritte müssen vor der Inbetriebnahme der Maschine erfolgreich

durchgeführt werden. Die Prüfschritte 12 - 20 für die Leckageprüfung müssen

Enthaltene Artikel:

TM regelmäßig entsprechend der Risikobewertung des Anwenders durchgeführt werden. • CrossCheCk Doppelventil der CC4 Serie

ROSS Controls schlägt vor, dass dies mindestens einmal pro Monat erfolgt.

• Betriebsanleitung

6. Instandhaltung, Reparatur und Wartung

f Das CC4 Ventil kann nicht vor Ort repariert werden. Versuchen Sie nicht, das Ventil

einzustellen oder zu reparieren. Bitte wenden Sie sich im Fall von technischen

Problemen oder einer notwendigen Reparatur an Ihren lokalen ROSS-Vertreter. Bei

korrekter Verwendung benötigen CrossCheCkTM Ventile der Serie CC4 keine Wartung.

Sofern nicht anders gefordert, empfiehlt ROSS® mindestens einmal monatlich eine

Funktions- und Leckageprüfung durchzuführen (siehe 8.1 Prüfverfahren).

7. Montage und Installation

VORSICHT

Verletzungsgefahr bei Installation unter Druck oder mit spannungsführenden Teilen!

Bei Installation unter Druck oder wenn die Stromversorgung eingeschaltet ist, kann

es zu Verletzungen aufgrund eines plötzlichen Druckaufbaus oder eines Stromschlags

kommen.

f Trennen Sie die Stromversorgung und machen Sie das System drucklos, bevor Sie

die Ventile installieren.

f Sichern Sie das System gegen Wiedereinschalten.

ACHTUNG

Beschädigung von Komponenten!

Chemische Substanzen können die Oberfläche, Markierungen und Dichtungen

des Geräts beschädigen.

f Installieren Sie das Ventil so, dass es vor der Wirkung von chemischen Substanzen

geschützt ist.

Beschädigung des Geräts durch Lagerung bei falschen Temperaturen!

Die Lagertemperatur stellt die zulässige Umgebungstemperatur dar und hängt vom

jeweiligen Ventil ab.

f Beachten Sie die Informationen zur Temperatur im Kapitel 10: „Technische Daten“.

7.1. Mechanische Installation

Sichern Sie das Ventil mit Hilfe der Löcher im Ventilfuß. Entnehmen Sie das Muster für

die notwendigen Abmessungen den Maßzeichnungen auf Seite 7.

10 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

Page11

Betriebsanleitung Serie CC4 DEUTSCH

Wenn die internen Ventilelemente nicht synchron schalten, führt dies zu einem Fehler

im Doppelventil der Serie CC4. Dafür kann es mehrere Gründe geben, z. B.:

• defekte Kolbendichtungen

• die wichtigsten Ventilelemente erleben eine Schaltverzögerung aufgrund von

Verschmutzung oder harzigem Öl

• nicht ausreichende elektrische Signale an die Ventilmagnete; geeignete Spannung

nicht verfügbar

• die Magnetventile erhalten die Signale nicht gleichzeitig

• Vorsteuerventile erleben eine Schaltverzögerung aufgrund von beschädigten

Komponenten, Verschmutzung oder harzigem Öl

• übermäßige Wasseransammlungen im Ventil

9. Trennen und Entfernen

VORSICHT

Verletzungsgefahr bei der Trennung von unter Druck stehenden oder

spannungsführenden Teilen.

f Bei der Trennung von pneumatischen Komponenten, wenn das System noch unter

Druck steht und/oder wenn die Stromversorgung noch eingeschaltet ist, kann es zu

Verletzungen oder Tod aufgrund einer plötzlichen Druckentlastung, unerwarteten

Bewegungen oder eines Stromschlags kommen.

f Bevor die Anschlüsse des Ventils getrennt werden, müssen die elektrischen und

pneumatischen Systeme isoliert und gegen Wiedereinschalten gesichert werden.

10. Technische Daten

Design: Redundantes in Mittelstellung geschlossenes 4/3 Doppel-Sitzventil.

Montagetyp: Montage auf Grundplatte.

Ansteuerung: Magnetvorsteuerung mit Federrücklauf. Zwei Magnete pro

Ventilelement (insgesamt 4) - zwei zum Ausfahren und zwei zum Einfahren.

Vorsteuermagnet: Nach VDE 0580; Bemessung für Dauerbetrieb.

Gehäuseklasse: Nach DIN 400 50 IP 65.

Standardspannung: 24 Volt DC.

Versorgungsspannung: Für CSA/UL-Konformität muss das Ventil in DC-Anwendun-

gen an ein NEC Class 2 Netzteil angeschlossen werden.

Leistungsaufnahme (pro Magnet): 3,5 Watt.

Elektrische Anschlüsse: Drei A-codierte 5-polige Steckverbindungen mit M12 Gewinde,

zwei für die Magnete (Außengewinde) und eine für die Sensoren (Innengewinde).

Mittelstellungssensor: 2 pro Ventil. Hall-Effekt, diskret (2): 100 mA.

Umgebungstemperatur: 40° bis 120 °F (4° bis 50 °C).

Mediumtemperatur: 40° bis 175°F (4° bis 80°C).

Durchflussmedium: Druckluft (neutrale Gase) gemäß ISO 8573-1 Klasse 7:4:2.

Vorsteuerversorgung: Intern oder Extern.

Betriebsdruck: Mit interner Vorsteuerversorgung: 60 bis 120 psig (4 bis 8 bar).

Mit externer Vorsteuerversorgung: 0 bis 120 psig (0 bis 8 bar).

Druck der Vorsteuerversorgung: 60 bis 120 psig (4 bis 8 bar). Der Druck muss

gleich oder größer als der Eingangsdruck sein.

Statischer Druck: 0 bis 150 psig (0 bis 10 bar).

Montagerichtung: Beliebig, vorzugsweise horizontal mit Magneten oben.

Überwachung: Dynamisch, zyklisch, extern mit vom Kunden zur Verfügung

gestellter Ausrüstung. Die Überwachung muss den Zustand beider

Mittelstellungssensoren des Ventils und alle Zustandsänderungen der Steuersignale

des Ventils überwachen. Siehe Integration Guide für weitere Informationen.

Konstruktionsmaterial: Ventilgehäuse: Aluminium.

Sitzventil: Acetal und rostfreier Stahl.

Dichtungen: Buna-N, HNBR.

Schocktest (basierend auf DIN EN 60068-2-27):

• Beschleunigung: Wenden Sie sich an ROSS.

• Dauer der Einwirkung: Wenden Sie sich an ROSS.

• Stoßwellenform: Wenden Sie sich an ROSS.

• Vibrationstest: (basierend auf DIN EN 60068-2-6):

• Frequenz: Wenden Sie sich an ROSS.

• Amplitude: Wenden Sie sich an ROSS.

B10D-Wert gemäß ISO 13849-1 und -2: Siehe B10D aus der ROSS SISTEMA-Bibliothek.

Maximale Taktrate: 3 Hz.

Schalldruckpegel [dB (A)]: Wenden Sie sich an ROSS.

Der Schalldruckpegel hängt von den einzelnen Systemen ab, die zur Reduzierung

von Lärmemissionen verwendet werden. Verwenden Sie nur Dämpfer mit einer

* Der Druck kann geringer als der volle Leitungsdruck sein, da der Zylinder vor der höheren Entlüftungsdurchflussleistung als die Entlüftungsleistung des Ventils. Die

Abschaltung der Magnete in Bewegung war. Während das Ventil eingeschaltet wird, Ventilentlüftung darf nicht behindert werden. Es wird empfohlen, das Produkt nicht

wird ein Zylinderanschluss mit Druck beaufschlagt und der andere entlüftet. Sobald ohne Dämpfer zu verwenden.

das Ventil stromlos ist und sich wieder in der Mittelstellung befindet und damit alle Mindestbetriebsfrequenz: Einmal pro Monat, zur Gewährleistung der einwandfreien

Anschlüsse gesperrt sind, bleibt der Zylinder in Bewegung, bis sich die Ein- und Funktion.

Ausfahrkräfte im Zylinder ausgeglichen haben. Der resultierende Druck an den beiden Maximal empfohlene zulässige Nichtübereinstimmungszeit: 150 ms.

Zylinderanschlüssen ist geringer als der volle Leitungsdruck, sollte aber auch nicht null sein. 11. Entsorgung

Andere als die oben aufgeführten Ergebnisse des Prüfverfahrens könnten auf eine Entsorgen Sie das Ventil gemäß der geltenden gesetzlichen Vorschriften in Ihrem

Fehlfunktion des Ventils oder auf eine Leckage im System, z. B. auf eine Undichtigkeit Land.

der Leitung, der Verschraubung oder der Zylinderdichtung hinweisen.

www.rosscontrols.com © 2021, ROSS CONTROLS®. All Rights Reserved. 11

Schritt Prozeduren bei normaler Ventil- und Magnet Magnet Magnet Magnet Ausgangsdruck Sensorzustand

Nr. Sensorfunktion 12A 12B 14A 14B Zylinderbewegung HinweiseAnschluss 2 Anschluss 4 Sensor A Sensor B

1 Anschluss 1 mit Druck beaufschlagen Aus Aus Aus Aus 0 0 Aus Aus Keine

2 Spannung an die Ventilstellungssensoren anlegen Aus Aus Aus Aus 0 0 Ein Ein Keine

3 Elektromagnete 12A und 12B ansteuern. Ein Ein Aus Aus Leitung 0 Aus Aus Einfahren Unter Spannung halten, bis der Zylinder vollständig eingefahren ist.

4 Stromversorgung der Elektromagnete 12A und 12B abschalten. Aus Aus Aus Aus Leitung 0 Ein Ein Bleibt stehen

5 Elektromagnete 14A und 14B ansteuern. Aus Aus Ein Ein 0 Leitung Aus Aus Ausfahren Unter Spannung halten, bis der Zylinder vollständig ausgefahren ist.

6 Stromversorgung der Elektromagnete 14A und 14B abschalten. Aus Aus Aus Aus 0 Leitung Ein Ein Bleibt stehen

7 Magnetventile 12A und 12B kurzzeitig erregen Ein Ein Aus Aus Leitung* Leitung* Aus dann Aus dann Ein Ein Teilweise einfahren* Nur lang genug für einen Teilhub einschalten (Tippen).

8 Elektromagnete 12A und 12B ansteuern. Ein Ein Aus Aus Leitung 0 Aus Aus Einfahren Unter Spannung halten, bis der Zylinder vollständig eingefahren ist.

9 Magnetventile 14A und 14B kurzzeitig erregen Aus Aus Ein Ein Leitung* Leitung* Aus dann Aus dann Ein Ein Teilweise ausfahren* Nur lang genug für einen Teilhub einschalten (Tippen).

10 Elektromagnete 14A und 14B ansteuern. Aus Aus Ein Ein 0 Leitung Aus Aus Ausfahren Unter Spannung halten, bis der Zylinder vollständig ausgefahren ist.

11 Stromversorgung der Elektromagnete 14A und 14B abschalten. Aus Aus Aus Aus 0 Leitung Ein Ein Keine

Schritt Magnet Magnet Magnet Magnet Ausgangsdruck Sensorzustand

Nr. Verfahrensschritte bei Fehlerzuständen 12A 12B 14A 14B Zylinderbewegung HinweiseAnschluss 2 Anschluss 4 Sensor A Sensor B

HINWEIS: Vor Schritt 12 muss der Zylinder in der Nähe der Mitte des Hubes positioniert werden.

12 Magnetventile 12A und 12B kurzzeitig erregen Ein dann Ein dann Aus Aus Leitung* Leitung* Aus dann Aus dann aus aus Ein Ein Teilweise einfahren* Nur lang genug für einen Teilhub einschalten.

13 Magnet 12A einschalten Ein Aus Aus Aus Leitung* Leitung* Aus Ein Keine* Fehler

14 Magnet 12A ausschalten Aus Aus Aus Aus Leitung* Leitung* Ein Ein Keine* Kein Fehler

15 Magnet 12B einschalten Aus Ein Aus Aus Leitung* Leitung* Ein Aus Keine* Fehler

16 Magnet 12B ausschalten Aus Aus Aus Aus Leitung* Leitung* Ein Ein Keine* Kein Fehler

17 Magnet 14A einschalten Aus Aus Ein Aus Leitung* Leitung* Aus Ein Keine* Fehler

18 Magnet 14A ausschalten Aus Aus Aus Aus Leitung* Leitung* Ein Ein Keine* Kein Fehler

19 Magnet 14B einschalten Aus Aus Aus Ein Leitung* Leitung* Ein Aus Keine* Fehler

20 Magnet 14B ausschalten Aus Aus Aus Aus Leitung* Leitung* Ein Ein Keine* Kein Fehler

Page12

Espanol

ESPAÑOL Instrucciones de servicio Serie CC4

IDENTIFICACIÓN DE CLAVE DEL PRODUCTO Dibujos dimensionales

Tamaño de puerto 1/4 y 3/8 Tamaño de puerto 1/2 y 3/4

CC4 M 22 G A E X S A

A

A E F

Serie FVoltaje ENivel de

revisión

Liberación de presión 24 voltios DC D C D C

Manual M Monitorización Configuración pin

Solo válvula X Externa Estándar

Tamaño Tamaño del puerto base Rosca B

básico Entrada Salida Comunicación BBSPP (G) G

1/4 1/4 22 NingunaNPT N ENT SPE 1/4 NPT

0 3/8 3/8 23 LPR ENT ESCSolo válvula X LPR

Solo válvula (sin base) 2X

1/2 1/2 44

2 3/4 3/4 45

Solo válvula (sin base) 4X ESC

SPE 1/4 NPT

IDENTIFICACIÓN DE LA ETIQUETA DEL PRODUCTO

Dimensiones- pulgadas (mm)

C C ™ Tamaño de puerto 1/4 y 3/8 Tamaño de puerto 1/2 y 3/4ROSS HECK

A 12,37 (314,2) 13,61 (345,7)

El esquema no muestra VÁLVULA Y BASE: CC4M02NAEXSA B 5,72 (145,3) 6,84 (171,1)

la ubicación física de los VÁLVULA SIN BASE: CC4M0XXAEXSA C 4,10 (104,1) 5,20 (132,1)

solenoides. PRESIÓN: 0 - 8 BAR

4 2 D 4,60 (116,7) 5,80 (147,3)

14 B 12 B

14 A 12 A E 5,11 (129,7) 4,87 (123,7)

1 3

PATENTES ESTADOUNIDENSES Y EXTRANJERAS PENDIENTES F 3,41 (85,6) 3,55 (90,2)

ENT Entrada

ESQUEMAS

ESC Escape

Simplificado 4 2 SPE Suministro de piloto externo

14 B 12 B

El esquema no muestra la ubicación 14 A 12 A LPR Liberación de Presión Retenida

física de los solenoides. 1 3

Tamaño de puerto Tamaño CV

Entrada Salida Escape básico 1-2 1-4 2-3 4-3

Válvula piloto 1/4 1/4 1/4 0 0,9 0,9 0,7 0,6

14 A Tasas de flujoVálvula piloto 3/8 3/8 3/8 0 0,9 0,9 0,7 0,6

12 B

1/2 1/2 1/2 2 1,7 1,6 1,8 1,7

3/4 3/4 3/4 2 1,7 1,6 1,8 1,7

Ext Pi Presión retenida

Válvula de purga

Pinout del receptáculo de la válvula - M12

PUERTO 4

PUERTO 1 PUERTO 3 2 1B

A y B - Solenoides

Presión retenida

Válvula de purga C - Sensor 2 1 3 4 1 2

Vista frontal

IEC 61076-2-101 5 5

PUERTO 2

A CODIFICADO M12 A 3 4 4 3 C

Válvula piloto

12 A Válvula piloto Diagrama de cableado de la válvula

14 B

B 1 5 1 C

Ejemplo de aplicación A 1 5 5

2 4

Parada de cilindro serie CC4 4 22 4

Válvula de retención de carga

Indicador de presión

Control de flujo 3 AZUL 3

3

AZUL BLANCO GRIS

L-O-X® Filtro Regulador

Válvula de bloqueo de presión POTENCIA

Control de flujo COMÚN

SENSOR A

- +

SOL 12A SOL 14A SENSOR B

+ - TIERRA

El esquema no muestra la ubicación física de los solenoides. - +SOL 14B SOL 12B

+ -

12 © 2 021, ROSS CONTROLS®. All Rights Reserved. www.rosscontrols.com

BLANCO

NEGRO

GRIS

BLANCO

AZUL

NEGRO

GRIS

MARRÓN

NEGRO

4 2

14 B 12 B

14 A 12 A

1 3

Page13

Instrucciones de servicio Serie CC4 ESPAÑOL

ROSS E Indica un peligro inminente y grave que puede causar lesiones ROSS EUURROOPPAA G GmmbHb H● R• oRboebrte-Brot-sBcho-sSctrha-sSsetr 2a ●ss 6e3 222 •5 LDa-n6g3e2n2, A5l eLmanangiean

TTeelléeffoonno: : ((0066110033)) 77559977-- 00 ● • F Faaxx:: ((0066110033) )7 74466994 4● • c oer-rmeoa iel:l eincftroó@nircoos: sinefuor@oproas.cseoumr o•p aw.cwowm.r ●os wsewuwr.oropsas.ceoumro pSai.tczo: mLa Sngeedne :• L aAnGg: eLna n●g AenG, :B L4a1n2g •e n, B412 ● PELIGRO graves o incluso mortales de no evitarse.

DGierescthoär fGtsefnüehrael:r R: Raalf lWf W. D. DininkekeI l

Indica un posible peligro que podría causar lesiones graves o

DeclEaUra cdieócnla drea tcion foofr cmoindfaodr mdeit yla UE ADVERTENCIA incluso mortales de no evitarse.

((OVerirgsiinóanl oVreirgsinioanl)

Indica un peligro que puede ocasionar lesiones leves o modera-

Producto: : ROSSSS® dvoáulvbulela v daolvbele C SCe4r-isee CriCe4s PRECAUCIÓN das de no evitarse.

EThstisa decllaractiioónn odfe c coonnfoformrmitiyd aisd ises ueexdp iudned bearj oth lea seoxlcel uressivpao rnessibpiolintys aobf itlhidea md adneul ffabctruicraenr te ATENCIÓN Indica los posibles daños materiales en los que puede incurrir el

saere a ijnu sfutalln a pclceonradmanecnete w ait hlo t hdeis pfoulleoswtoin egn D lair escigtiuveie:n te Directiva: producto o sus alrededores de no evitarse.

DMiarecchtiinvear yd eD Mireácqtuivien as 2006//42//CEEC

NAoprpmlieads haramrmooninziazdeads s atapnlidcarddass: : 2. Indicaciones de seguridad

EN IISO 13849--1:: 2015:: Saefgeutyri doaf dM daec hmináeqruyi nas

- SCaofmetpyo rneelanteds dpea rltoss o sf isat ecmonatsro dl es ycsotnetmro l- Prealartt i1vo s a la seguridad -Parte 1 El producto ha sido fabricado de acuerdo con las normas aceptadas de la tecnología actual.

EN IISO 1133884499--22:: 22001122:: Saefgeutyri doaf dM daec hmináeqruyi nas Si no se observan las siguientes instrucciones de seguridad y advertencias de este

- SCaofmetpyo rneelanteds dpea rltoss o sf isat ecmonatsro dl es ycsotnetmro l- Prealartt i2vo s a la seguridad -Parte 2 manual de instrucciones, existe el riesgo de que se produzcan lesiones o daños.

EENN IISSO 6600220044--11:: 22001144--1100:: SSaefgeutyri doaf dM daec hmináeqruyi nas

- Elqeucitprioc aell éecqturiicpom deen tl aosf maácqhuiineas -Partt e1 1 2.1. Uso previsto

EENN IISSOO 44441144:: 22001100--1111:: PPnoeteunmcaiat icd eFl lufluidid Poo nweeurm ático

GN eonrmeraasl Rgeunleesr aalensd yS arefeqtuyi sRiteoqsu diree mseegnutrsi dad para sistemas neumáticos Las válvulas dobles CrossCheCk

TM serie CC4 son componentes de seguridad

for Pneumatic

Syy ssutesm cos manpdo ntheenitre Cs omponents diseñados y fabricados de acuerdo con la Directiva de Máquinas 2006/42/CE. La

línea de válvulas doblesCrossCheCkTM son válvulas neumáticas redundantes de 4

PAeurthsoonriaze adu ptoerrizsaodna f opra trhae l ac ormecpoilpailtaiocnió onf dteec dhoncicuaml deonctaucmióenn ttaétcinoinc:a : puertos y 3 posiciones (4/3) de centro cerrado que están diseñadas para satisfacer

AAnnddrreeaass JJoouurrddaann las necesidades y requisitos de control seguro de cilindros, parada segura de cilindro

RROSSSS EEUURROPPAA GmbbHH

Robert-Bosch-Strasse 2 y aplicaciones de sujeción de carga para maquinaria con controles neumáticos. Robert-Bosch-Strasse 2

6633222255 LLaannggeenn // AGleermmaanniay Típicamente, estas válvulas se implementan para cumplir con los requisitos de

Categoría 4 y/o Nivel de Rendimiento e del circuito de seguridad de una máquina (o

sistema) según lo determinado por una evaluación de riesgos de los peligros y tareas

requeridas de los empleados que interactúan con la máquina (sistema). La válvula

está construida con un sellado hermético, con interiores de tipo asiento tolerantes

a la suciedad. La válvula también tiene un sistema integrado de liberación de presión

retenida. Después de detener un cilindro y realizar un bloqueo/señalización, la presión

retenida puede liberarse mediante válvulas de dos vías de accionamiento manual

situadas en cada extremo de la base de la válvula, una por cada puerto de salida de

la válvula.

ADVERTENCIA

Peligro de lesiones debido a la liberación de presión retenida.

f El accionamiento del botón o botones de liberación de la presión retenida manual

provocará el movimiento del cilindro, lo cual puede resultar en lesiones o muerte

debido a la liberación de la presión retenida.

Langen, 240/1096-/0260-1294 FSirigmnaeddo f poor ra ny de no nn obmehbarlef odfe

f En el apartado 10 "Datos técnicos" se indican los estándares y los valores de prueba

que cumple el producto y a los que se adhiere. Consulte la declaración de conformidad

DDieitertircihch W Waramrmbibeire r para obtener información sobre las directivas de la CE relevantes para el producto.

GerenteG ldoeb palr oSdaufecttyo sP rdoed suecgt uMraidnaadg egrlo bal

La válvula doble de serie CC4 está diseñada para controlar la dirección de entrada y salida

de aire de un cilindro de doble efecto u otro actuador neumático, con el fin de accionar el

cilindro hacia adelante o hacia atrás para adaptarse a los requerimientos de funcionamiento