1/47ページ

ダウンロード(2.8Mb)

制御盤は将来どのように製造されるのか?

EPLAN(ドイツ本社)とシュトゥットガルト大学による調査研究

関連メディア

このカタログについて

| ドキュメント名 | 制御盤製造4.0 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | リタール株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ⓒ 2023 リタール EPLAN | 制御盤製造4.0

Page2

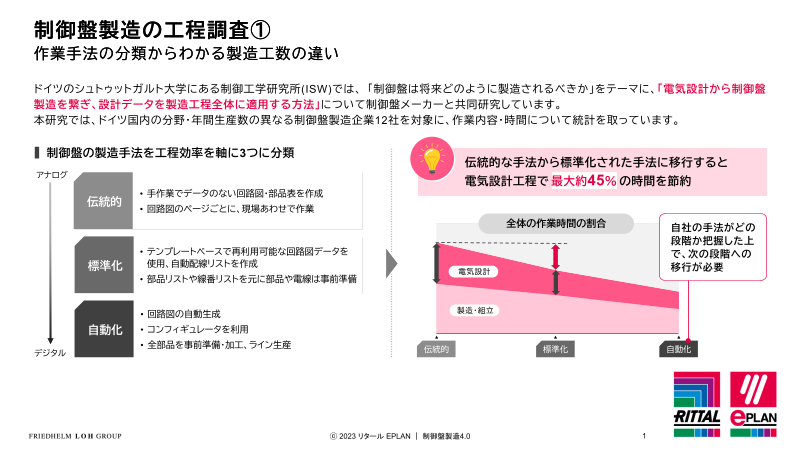

制御盤製造の工程調査①

作業手法の分類からわかる製造工数の違い

ドイツのシュトゥットガルト大学にある制御工学研究所(ISW)では、 「制御盤は将来どのように製造されるべきか」をテーマに、「電気設計から制御盤

製造を繋ぎ、設計データを製造工程全体に適用する方法」について制御盤メーカーと共同研究しています。

本研究では、ドイツ国内の分野・年間生産数の異なる制御盤製造企業12社を対象に、作業内容・時間について統計を取っています。

▍制御盤の製造手法を工程効率を軸に3つに分類

伝統的な手法から標準化された手法に移行すると

アナログ

電気設計工程で最大約45%の時間を節約

• 手作業でデータのない回路図・部品表を作成

伝統的

• 回路図のページごとに、現場あわせで作業

全体の作業時間の割合 自社の手法がどの

段階か把握した上

• テンプレートベースで再利用可能な回路図データを で、次の段階への

標準化 使用、自動配線リストを作成

電気設計 移行が必要

• 部品リストや線番リストを元に部品や電線は事前準備

• 回路図の自動生成 製造・組立

自動化 • コンフィギュレータを利用

• 全部品を事前準備・加工、ライン生産 伝統的 標準化 自動化

デジタル 伝統的 標準化 自動化

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 1

Page3

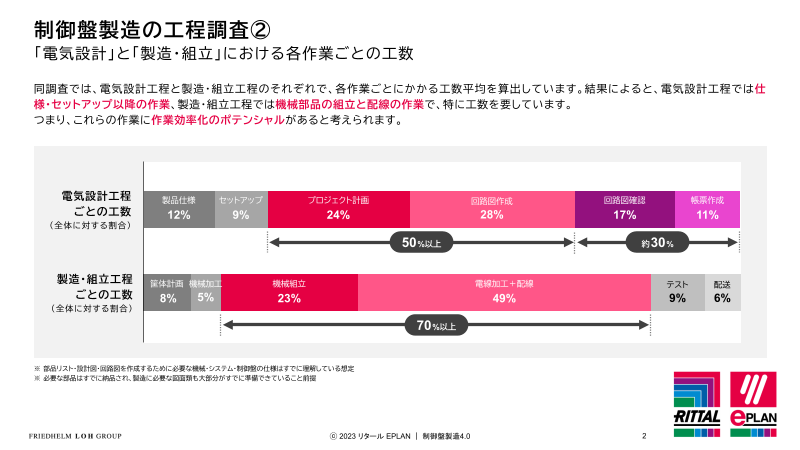

制御盤製造の工程調査②

「電気設計」と「製造・組立」における各作業ごとの工数

同調査では、電気設計工程と製造・組立工程のそれぞれで、各作業ごとにかかる工数平均を算出しています。結果によると、電気設計工程では仕

様・セットアップ以降の作業、製造・組立工程では機械部品の組立と配線の作業で、特に工数を要しています。

つまり、これらの作業に作業効率化のポテンシャルがあると考えられます。

電気設計工程 製品仕様 セットアップ プロジェクト計画 回路図作成 回路図確認 帳票作成

ごとの工数 12% 9% 24% 28% 17% 11%

(全体に対する割合)

50%以上 約30%

製造・組立工程 筐体計画 機械加工 機械組立 電線加工+配線 テスト 配送

ごとの工数 8% 5% 23% 49% 9% 6%

(全体に対する割合)

70%以上

※ 部品リスト・設計図・回路図を作成するために必要な機械・システム・制御盤の仕様はすでに理解している想定

※ 必要な部品はすでに納品され、製造に必要な図面類も大部分がすでに準備できていること前提

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 2

Page4

電気設計工程の課題①

データ転送の分断解消

電気設計工程では、CADを使用し設計図を作成しますが、製造工程時の部品調達にはExcelなど別のソリューションの使用が一般的です。そのため、設

計図を基に手作業にて改めてデータ作成が必要となり、人為的なミスに繋がります。

このデータ分断問題は「設計・製造で利用できる単一ソフトウェア」の導入によって解決が可能です。

CAD・CAE・ERPなど様々なソフトウェアを使用し

データ分断を解決する3つの手段

ている企業のうち90%が独自のソリューションで

半自動対応を実施

01 制御盤製造の主要な工程で利用できる

単一のソフトウェアの導入

Q. 部品調達のために独自のソリューションを作成

していますか?

02 情報の抽出・インポートをオープンインター

フェイスにて簡易化

はい

90 ファイル形式の統一

% 03

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 3

Page5

電気設計工程の課題②

2D設計図の使用からの脱却

調査対象の63%の企業が、制御盤製造に2D設計図のみを使用していることも、電気設計工程における課題です。さらにその内の約30%は、注文ご

とに部品を都度作成しています。2D設計図では部品の高さに関する情報が欠けており、正確な電線の長さ情報を抽出できません。3D設計図を使用

すれば、「デジタルツイン(=実際の製造と並行した構築・テストの仮想描写)」ができるため、設計・製造の両面で大幅な時間短縮に貢献します。

3D設計図導入のメリット 2D設計図 3D設計図 デジタルツイン

01 02 03

複数の工程で 設計時間 製造時間

活用が可能 最大35%短縮 最大22%短縮

(特に電気設計の工程で

相性が良い)

設計時間 35%

製造時間 22%

電気設計 配置

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 4

Page6

製造・組立工程の課題

紙ベース運用からの脱却

紙ベースでの製造は時代に合わないという声が増えている一方で、実際の現場では紙の回路図や配線リストに依存していることが実情です。

ただし、紙自体の利用が問題ではなく、膨大な量の紙の管理が課題としてあります。具体的には、製造現場でつく汚れのリスク、変更記録の煩雑さ、

情報反映の遅延などがあり、電気設計工程と同様に、データ化によるメリットが多数あります。

現状の紙ベース運用の実情 デジタル化された情報のメリット

平均320ページの紙の回路図を使用するため、 作業に必要な情報が簡単に表示できる

技術者が何度も読み返し破損

変更履歴を別紙、またはExcelやWordに保存するため、

その都度デジタル設計図面に転記する必要がある デジタル設計図をそのまま更新できる

変更点を手書きで記載した場合、

更新されたデータが製造工程の現場に届くまで すぐに反映可能なため、作業遅延が発生しない

1~2週間かかる

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 5

Page7

製造・組立工程の具体的な取り組み①

機械加工の自動化

機械加工作業では、穴あけ加工、スイッチ、ボタン、冷却機器のカットアウト、マウンティングプレート(中板)の加工を行います。(※調査対象はいずれ

もレールシステムは未使用)45%の企業が自社で実行しているのに対し、55%はサプライヤーから加工済みの筐体を入手しています。前者の場合、

加工機の導入など作業の自動化を行うことで、大幅に時間を短縮することができます。

加工機に加工データを

Q. リタール社のような標準品の筐体 完全自動化による時間短縮の

インポートする方法は? (サイドパネル取り外し可) 恩恵を受けるためには、

を使用している場合、自動化により 設計から製造まで一貫性のある

加工データを自 カットアウトと穴 加工時間を大幅短縮 3Dデータが必要

動処理して加工 あけの寸法を手

機に入力 動で入力

手作業

手作業

42% 58% 半自動化 最大47%節約

自動化 最大55%節約

完全自動化 最大83%節約

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 6

Page8

製造・組立工程の具体的な取り組み②

端子台組立の自動化

機械組立の作業では、部品リストまたは回路図を用いて手作業で作業するよりも、サプライヤーから組立済みの端子台を入手することで、キッティ

ングと端子台組立の両方の工数を削減できます。また、端子台または電気機器の組立を自動化する場合、端子台の数を回路図から手動で取得する

のではなく、設計工程で適切な予防措置を実行する必要があります。つまり、電気設計工程での事前準備が、機械組立作業の高速化を実現します。

サプライヤーから入手した組立済み端子台の 端子台の数をデジタルツインから取得すると

使用でキッティングと端子台組立の両方で 作業時間は最大90%削減され、社内または

作業量が9割以上削減 外注先の端子台組立に活用可能

手作業 手作業での勘定

組立済み 92 デジタルツインに

最大 %節約 最大90%節約

端子大の使用 よる自動化

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 7

Page9

製造・組立工程の具体的な取り組み③-1

端子台組立の自動化

電気配線作業は最も時間のかかる工程であり、全体の製造・組立工程の半分近くを占めています。 作業者は、回路図を読み取りながら、起こり得る

エラーを見極めるため、配線作業中に回路図を何度も参照する必要があります。調査の中でも、実作業の中で図面の読み取りに時間がかかってい

るという結果が出ています。

回路図を使用した配線の平均作業時間54時間のうち、 電線1本あたりの配線作業では、平均作業時間約4分半の中で、

図面の読み取りだけで3割を占めている 回路図を複数回参照することに時間を要している

回路図を使用した配線の平均作業時間の割合 2つの機器を繋ぐ配線にかかる平均作業時間

図面の読み取り 電線の

電線加工・配線

・From-To 電線加工 回路図の読み取り 電線の配線

の特定 準備作業

31% 13% 56% 157秒 67秒 42秒

16.74時間

※ 制御盤当たり平均500本の電線加工と配線の場合

※ 各作業内容の内訳は以下

図面の読み取り・From-Toの特定(配線先、ソースとターゲット)、電線の準備作業(初期ルーティングと線長の見積り)、電線加工・配線(切断、ストリップ、端子の圧着等を含む)

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 8

Page10

製造・組立工程の具体的な取り組み③-2

効率的な図面の読み取りに必要なポイント

回路図ではなく配線リストを用いる配線方法は、より容易で時間短縮に繋がりますが、調査対象の9%のみの実施に留まっています。製造に適した

正しい配線リストを作成するには、設計段階から配線に関する情報の追加が必要であり、設計図にも部品情報の記載が必要です。設計段階で3D設

計図を導入すれば、配線ルートと長さに関する情報や、ケーブルダクトの全容量が記載されているため、技術者の大幅な時間短縮に役立ちます。

回路図による配線と配線リストの使用を比較すると

電線のFrom-Toを視覚的に表現できるソフトウェアを

時間節約の実現だけでなく、高度な技術が不要なため

用いた3D設計図なら読み取りにかかる工数がさらに削減

繁忙期の人員調整などにもメリット

回路図を使用 16.74 時間 回路図を使用 16.74 時間

配線リストを使用 最大32%節約 3D設計図を使用 最大81%節約

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 9

Page11

製造・組立工程の具体的な取り組み③-3

電気配線の自動化

制御盤の生産台数が多い企業などでは、全自動配線機を導入することで、配線作業の工数を短縮できます。一方で、熟練の技術者の知識や経験は

再現ができないため、わずかなずれによる動作エラーが発生する可能性があります。自動化によるエラーを防ぐためには、設計段階で配線に関わる

データを高品質なレベルで作成する必要があり、エラー修正のログもデジタル化された製造であれば、データを簡単に管理することができます。

▍全自動配線機により半分以上の時間を短縮

加工 回路図読み取り (秒)

配線作業に限らず、各作業の自動化

のためには、設計工程からのデジタ

従来 157 67 266秒 ル化・3D化が必要

全自動+配線リスト 15 74 89秒(66%↓)

設計工程と製造工程をシームレスに

70 繋ぐソフトウェアの導入が自動化の

全自動+支援ソフト 15 55 秒(74%↓)

恩恵を受ける第一歩

参考

設計工程では見つからなかった 例)ケーブルダクトの容量オーバー、部品の干渉、

エラーの7割は製造工程で発見 部品の発熱による障害など

72%

ⓒ 2023 リタール EPLAN | 制御盤製造4.0 10

Page12

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

ENCLOSURES POWER DISTRIBUTION CLIMATE CONTROL IT INFRASTRUCTURE SOFTWARE & SERVICES

Page13

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

Philipp Tempel, Florian Eger, Armin Lechler, Alexander Verl

Institute for Control Engineering of Machine Tools

and Manufacturing Units, University of Stuttgart

30. April 2017

Institut für Steuerungstec hnik

der Werkzeugmasc hinen und

Fertigungseinric htungen (ISW)

2 3

Page14

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

Philipp Tempel, Florian Eger, Armin Lechler, Alexander Verl

Institute for Control Engineering of Machine Tools

and Manufacturing Units, University of Stuttgart

30. April 2017

Institut für Steuerungstec hnik

der Werkzeugmasc hinen und

Fertigungseinric htungen (ISW)

2 3

Page15

制御盤製造4.0

目次

索引:図 6

索引:表 7

1 はじめに 8

2 設計 12

2.1 一貫したエンジニアリングチェーン/ソフトウェア 12

2.2 多様性を減らし、機能をより深く考える 14

2.3 3D電気設計 16

3 製造・組立 19

3.1 事前準備、部品のキッティング、および配送 19

3.2 情報提示用のマルチメディアデバイス 20

3.3 機械加工と組立 22

3.4 電気機器組立と配線 24

3.5 テスト 28

3.6 人間工学と作業環境のデザイン 30

4 制御盤製作の傾向 31

5 まとめ 33

4 © 2017 ISW, University of Stuttgart 5

Page16

制御盤製造4.0

目次

索引:図 6

索引:表 7

1 はじめに 8

2 設計 12

2.1 一貫したエンジニアリングチェーン/ソフトウェア 12

2.2 多様性を減らし、機能をより深く考える 14

2.3 3D電気設計 16

3 製造・組立 19

3.1 事前準備、部品のキッティング、および配送 19

3.2 情報提示用のマルチメディアデバイス 20

3.3 機械加工と組立 22

3.4 電気機器組立と配線 24

3.5 テスト 28

3.6 人間工学と作業環境のデザイン 30

4 制御盤製作の傾向 31

5 まとめ 33

4 © 2017 ISW, University of Stuttgart 5

Page17

制御盤製造4.0 制御盤製造4.0

索引:図 索引:表

1.1 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは 1.1 設計および製造/組立における調査対象企業のカテゴリ 9

この調査には含まれていません。 8

1.2 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 10 1.2 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。 11

2.1 制御盤の設計工程ごとの工数(全体に対する割合) 12

3.1 制御盤の製造/組立工程ごとの工数(全体に対する割合) 19

6 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 7

Page18

制御盤製造4.0 制御盤製造4.0

索引:図 索引:表

1.1 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは 1.1 設計および製造/組立における調査対象企業のカテゴリ 9

この調査には含まれていません。 8

1.2 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 10 1.2 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。 11

2.1 制御盤の設計工程ごとの工数(全体に対する割合) 12

3.1 制御盤の製造/組立工程ごとの工数(全体に対する割合) 19

6 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 7

Page19

制御盤製造4.0

1 はじめに

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学研究所(ISW)では 表 1.1: 設計および製造/組立における調査対象企業のカテゴリ

数多くのプロジェクトが研究されています。ISWでは最新の自動車製造施設に焦点を当てて研究

していますが、一般的な機械工学も、課題は同じです。その課題は、設計から製造までを相互につ カテゴリー 設計 製造/組立

なぎ、設計データを1つの製造工程だけでなく、製造工程全体に適用する方法は?ということです。

伝統的 プロジェクト/注文ベースのアプローチ 回路図ベース

設計でも製造でも目指すゴールは同じですが、それぞれの工程によってアプローチ方法は異なり 回路図の作成(基本的に手作業) 回路図1ページごとの作業

ます。 回路図レイアウト計画(図表志向でデータを持たない回路図) 工程ごとの事前準備なし・現場合わせの作業

Excelの部品リスト(手動作成)

制御盤製造を例として、この研究では、工作機械および設備の制御盤のバリューチェーンを分析し 標準化 プロジェクトベースから リストを基にした製造(部品リスト・線番リストなど)

ます(注釈:製品が提供されるまでの流れを工程ごとに分類。各工程に付加価値を見出し、それを テンプレートベースの設計への移行 各種部品の事前準備・加工

結びつけることで価値を連鎖させていくことを本文ではバリューチェーンと呼ぶ)。 利用可能なテンプレート NC加工機の利用

自動配線リストの作成 ワイヤーセット(配線前に電線をまとめて加工)

本研究では工作機械または設備の製造におけるすべての工程(図1.1を参照)のうちの「電気設 使用頻度が高い(再利用可能なデータ) 部分的なライン生産

計」と「製造」について述べています。

制御盤製造は主に手作業で行われています。最近では納期の短縮と特注対応などの要件が増え 自動化 生成技術、オプション技術 ライン生産

または「最大プロジェクト」技術 ハンドリングシステムの使用

ていますが、制御盤メーカーはそれらの要求に迅速かつ柔軟に対応しなければなりません。第4次

コンフィギュレーターの利用 すべての部品の事前準備・加工

産業革命は、このような課題を解決する多くの機会を提供してきました。この研究は、「制御盤は将 加工機械の有効利用

来どのように製造されるのか」を要点とし、ドイツ製造業の様々な分野の、制御盤の年間生産数の

異なる12社に調査に参加してもらい、制御盤製造の工程について調査しました。

参加企業12社を、表1.1のカテゴリーに分類しました。カテゴリーは、「伝統的」、「標準化」、およ

び「自動化」です。これらは設計だけでなく、製造にも分類されています。表1.2に示すような平均

的な制御盤製造にかかる時間と比較できるように、制御盤製造に関する作業内容と作業時間の統

計をとりました。このような定量化により、主観的な印象ではなく、研究の質問に対する客観的で

定量的な回答が可能になります。制御盤設計と製造、それぞれの労働時間の分布は表2.1と3.1で

確認できます。

発注 設計 製造 システム

スタートアップ

図 1.1: 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは

この調査には含まれていません。

8 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 9

Page20

制御盤製造4.0

1 はじめに

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学研究所(ISW)では 表 1.1: 設計および製造/組立における調査対象企業のカテゴリ

数多くのプロジェクトが研究されています。ISWでは最新の自動車製造施設に焦点を当てて研究

していますが、一般的な機械工学も、課題は同じです。その課題は、設計から製造までを相互につ カテゴリー 設計 製造/組立

なぎ、設計データを1つの製造工程だけでなく、製造工程全体に適用する方法は?ということです。

伝統的 プロジェクト/注文ベースのアプローチ 回路図ベース

設計でも製造でも目指すゴールは同じですが、それぞれの工程によってアプローチ方法は異なり 回路図の作成(基本的に手作業) 回路図1ページごとの作業

ます。 回路図レイアウト計画(図表志向でデータを持たない回路図) 工程ごとの事前準備なし・現場合わせの作業

Excelの部品リスト(手動作成)

制御盤製造を例として、この研究では、工作機械および設備の制御盤のバリューチェーンを分析し 標準化 プロジェクトベースから リストを基にした製造(部品リスト・線番リストなど)

ます(注釈:製品が提供されるまでの流れを工程ごとに分類。各工程に付加価値を見出し、それを テンプレートベースの設計への移行 各種部品の事前準備・加工

結びつけることで価値を連鎖させていくことを本文ではバリューチェーンと呼ぶ)。 利用可能なテンプレート NC加工機の利用

自動配線リストの作成 ワイヤーセット(配線前に電線をまとめて加工)

本研究では工作機械または設備の製造におけるすべての工程(図1.1を参照)のうちの「電気設 使用頻度が高い(再利用可能なデータ) 部分的なライン生産

計」と「製造」について述べています。

制御盤製造は主に手作業で行われています。最近では納期の短縮と特注対応などの要件が増え 自動化 生成技術、オプション技術 ライン生産

または「最大プロジェクト」技術 ハンドリングシステムの使用

ていますが、制御盤メーカーはそれらの要求に迅速かつ柔軟に対応しなければなりません。第4次

コンフィギュレーターの利用 すべての部品の事前準備・加工

産業革命は、このような課題を解決する多くの機会を提供してきました。この研究は、「制御盤は将 加工機械の有効利用

来どのように製造されるのか」を要点とし、ドイツ製造業の様々な分野の、制御盤の年間生産数の

異なる12社に調査に参加してもらい、制御盤製造の工程について調査しました。

参加企業12社を、表1.1のカテゴリーに分類しました。カテゴリーは、「伝統的」、「標準化」、およ

び「自動化」です。これらは設計だけでなく、製造にも分類されています。表1.2に示すような平均

的な制御盤製造にかかる時間と比較できるように、制御盤製造に関する作業内容と作業時間の統

計をとりました。このような定量化により、主観的な印象ではなく、研究の質問に対する客観的で

定量的な回答が可能になります。制御盤設計と製造、それぞれの労働時間の分布は表2.1と3.1で

確認できます。

発注 設計 製造 システム

スタートアップ

図 1.1: 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは

この調査には含まれていません。

8 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 9