1/23ページ

ダウンロード(2.1Mb)

品質部門で活用ができるソフトウエア検査成績表の自動化の一歩となる製品をご紹介

検査成績表の自動化の一歩となります。

簡単操作で品質部門で活用ができるソフトウエアと確信しております。

それが検査表システムです。

関連メディア

このカタログについて

| ドキュメント名 | 品質業務の効率化・DX化実現するシステムのご案内 |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 2.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アンドール株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

検査業務の効率化・DX化を実現する

システム

Page2

スライド 2

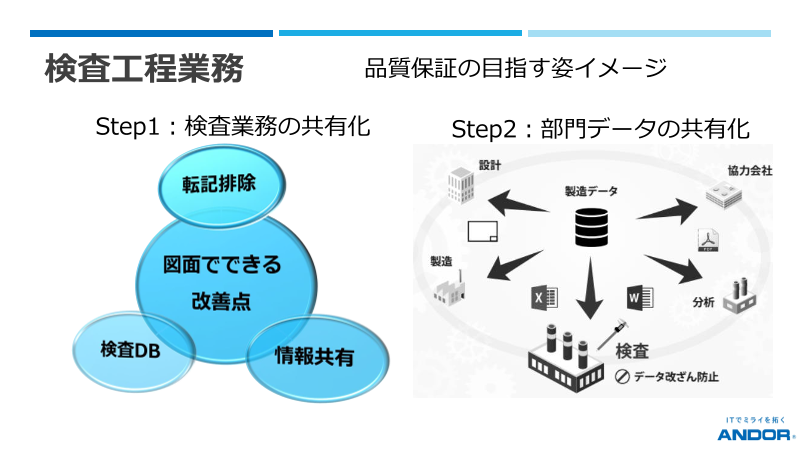

検査工程業務 品質保証の目指す姿イメージ

Step1:検査業務の共有化 Step2:部門データの共有化

Page3

スライド 3

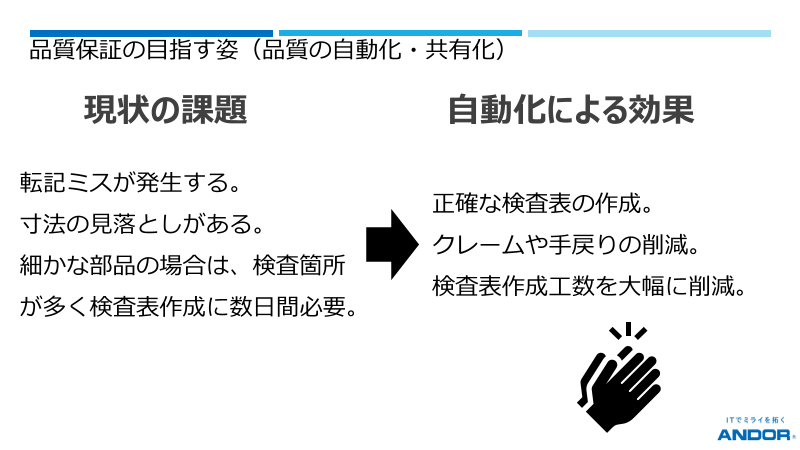

品質保証の目指す姿(品質の自動化・共有化)

現状の課題 自動化による効果

転記ミスが発生する。

正確な検査表の作成。

寸法の見落としがある。

クレームや手戻りの削減。

細かな部品の場合は、検査箇所

検査表作成工数を大幅に削減。

が多く検査表作成に数日間必要。

Page4

スライド 4

品質保証の目指す姿(システムの導入)

手入力 自動化

検番 記号 寸法値 公差値 有効範囲 測定器 個数 種類

0.100

1 18.000 18.100 17.900 1 長さ寸法

-0.100

0.010

2 17.500 17.510 17.490 1 直径寸法

⌀ -0.010

3 5.000 5.000 5.000 1 半径寸法

R

4 11.000 11.000 11.000 1 直径寸法

⌀

0.100

5 9.200 9.300 9.100 1 長さ寸法

-0.100

0.010

6 26.000 26.010 26.000 1 半径寸法

R 0.000

0.010

7 29.000 29.010 28.990 1 半径寸法

R -0.010

0.010

8 36.000 36.010 35.990 1 半径寸法

R -0.010

Page5

スライド 5

品質保証の目指す姿(デジタル機器の導入)

手入力 自動化

寸法測定 アナログ機器 デジタル機器

記録方法 作業者が測定機器の数値を読取る 測定結果をデータに保存する

作業者が数値を記録する

合否判定 顧客要求と測定結果を比較して作業者が 顧客要求と測定結果を自動で合否判定する

合否判定を行う

検査成績書作成 測定結果を成績書に記入する システム側で自動で成績書作成する

Page6

スライド 6

品質保証の目指す姿(検査表データ管理例)

早期の異常発見

受入 検査A: NG 検査C: NG

検査B: OK 検査D: OK

… Tablet 製品がいつ、どこで、だれによって作られたのか

改ざん防止

… 項目A 項目B …… …… …… 判定

LOxTxx1 xxxxxx xxxxxx xxxxxx xxxxxx xOxxK OK

xxx xxx xxx xxx xxx OK

出荷 転記工数の削減 LOxTx2x xxxxxx xxxxxx xxxxxx xxxxxx xNxxG NG

xxx xxx xxx xxx xxx NG

LOT3 xxx xxx xxx xxx xxx OK

…… xxx xxx xxx xxx xxx OK 省力化

LOTX

検査

成績書

Page7

スライド 7: 品質改善サイクルの短縮

品質保証の目指す姿(管理データ連携例)

設計・開発 製造 出荷

品質改善サイクルの短縮

検索条件

工程能力指数

Xbar管理図

製品情報 製造ロットでの品質のバラツキを確認

顧客情報

出荷情報 R管理図

製造情報

検査情報

Page8

スライド 8

品質保証の目指す姿(検査成績書自動化例)

判定

(OK/NG)

寸法情報の抽出 → 抽出寸法の確認 → 検査番号の作図 → 検査値の評価

Page9

スライド 9

検査業務の効率化・DX化を実現する

システムのご紹介(検査部門)

Page10

スライド 10

手入力 自動化

手作業による 図面データから

検査表作成 検査表作成

寸法線全体を囲んで選ぶだけで、寸法線属性を自動抽出し、検査表を作成する。

検査開始ボタンで、判定「OK」も判定「NG」も、実施ができるようにする。

Page11

スライド 11: 従来の方法

従来の方法

製品や金型の受け入れ検査の為に図面に記載されてい

る全ての寸法線情報(公差)から手作業で検査用の

チェックシートを作成。

寸法

番号 寸法値 公差(下限) 公差(上限) 有効範囲

1 12.00 0.00 0.00 12.00 - 12.00

2 4.00 0.00 0.00 4.00 - 4.00

3 2.70 0.00 0.25 2.70 - 2.95

4 66.00 0.50 0.00 66.50 - 66.00

5 63.00 0.05 0.00 63.05 - 63.00

6 72.00 0.00 0.00 72.00 - 72.00

7 78.00 0.00 0.00 78.00 - 78.00

0.00 - 0.00

Page12

スライド 12

自動化する方法

⚫寸法情報の抽出

⚫抽出寸法の確認

⚫検査番号の作図

⚫検査値の評価

⚫検査成績表の出力

(Excel/Word/CSV出力)

Page13

スライド 13: 寸法情報の抽出

PDFデータでも自動化(フォント情報付きPDFデータ)

DXF/DWGデータと同様に自動化可能

寸法線属性の無い文字で表記した寸法線の取得

寸法値近傍の公差、記号文字をひと塊として判断し解析

寸法情報の抽出

Page14

スライド 14

データ改ざん防止(アクセス権限)

全てのデータにアクセス 測定値、測定機器の権限のみ

○:寸法値 ×:寸法値

○:公差値 ×:公差値

○:番号配置 ×:番号配置

○:測定値 ○:測定値

○:測定機器 ○:測定機器

○:判定

○:コメント記入 ×:判定 測定者 測定者 測定者

×:コメント記入

測定結果にコメント記入、測定器指示など

〇:寸法値

〇:公差値

データ 〇:番号配置

作成者 〇:測定値

○:測定機器

×:判定 指示者

○:コメント記入

Page15

スライド 15

導入後の効果

効果例1

チェックシート作成時間を1週間→60分に短縮、作成時間が減ったことで、書類作成に人を割り振ってい

たところを検査業務に回せたことにより、重要な業務に多くの人員を配置できた。

効果例2.

チェックシート作成を2週間→1日に短縮、決まったルールで図面化を実施し、図面記載されているルール

に基づき自動的にチェックシートを作成させるシステム構築、設計データから公差チェック者まで人手をかえさ

ず対応ができた。

効果例3.

チェックシート・作業指示書作成を1週間→2日に短縮、品質保証部門ではCADソフトがなくデジタルデー

タでの運用ができなかった。本システム導入後、デジタルデータから寸法の情報の取得が可能となり、工数の削

減ができた。

Page16

スライド 16

検査成績表の自動化の一歩となります。簡単操作で

品質部門で活用ができるソフトウエアと確信しております。

それが検査表システムです。

Page17

スライド 17

検査業務の効率化・DX化を実現する

システムのご紹介

(図面データよりEXCELデータの記録シート作成に最適システム)

高価なCADソフトを持たない設計部以外の部門では、紙ベース(PDF含む)の図面から自身の作業に必要な情

報を目視で読み取り、手作業でExcelに転記するなどの作業を実施しています。 Drawing Extractorは、こ

られ煩雑な作業の効率を飛躍的に改善することができます。

Drawing Extractorは、設計資産(図面)を有効活用した企業のDX(デジタルトランスフォーメーション)

を実現します。

図面データ Excelデータ

番号 品目コード 品名 個数 図面番号

1 AAA-00001 品名-A01 2 TA01

2 AAA-00002 品名-A02 100

3 BBB-00100 品名-B10 12 TB10

4 BBB-00201 品名-B21 5 TB21

5 BBB-00300 品名-B30 4 TD3

6 CCC-40000 品名-C40 1

7 DDD-41000 品名-D41 2 TD41

8

9

* CADソフトから出力された文字フォント・ベクトル情報が含まれた

PDFデータが対象となります。

Page18

スライド 18

効率化する内容(測定記録・寸法検査記録・材料確認書)

表取込(表出力方法上下逆順選択可) 画像取得機能(必要なところだけ選択)

Page19

スライド 19

検査業務の効率化・DX化を実現する

システムのご紹介(設計・製造部門)

図形処理技術例 図面内情報自動抽出

図形処理技術例 計測値自動抽出

Page20

スライド 20

図形処理技術① 図面内属性抽出システム

複数の図面にある材料表を抽出・集計を行い、一覧表に出力するシステム

キーワードと取得方向を指定するだけで材料表が自動抽出が行えます。

材料発注業務が大幅に工数削減が行えデータのシステム連携が可能です。