1/12ページ

ダウンロード(3.5Mb)

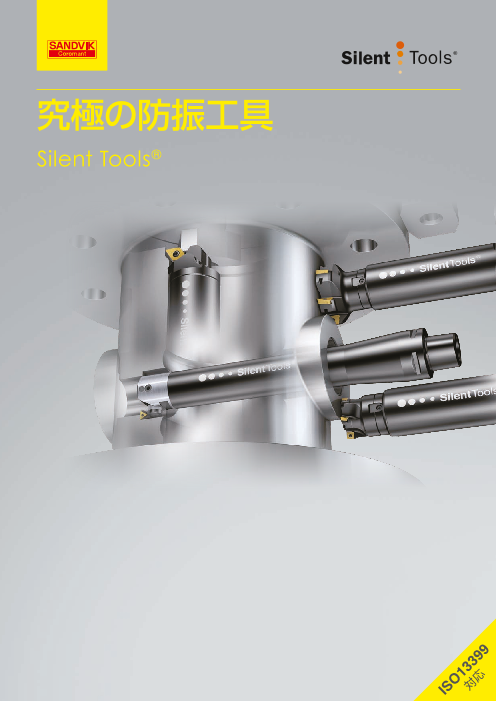

究極の防振工具

防振工具の種類と用途

■旋削用 ボーリングバイト ......航空機部品、機械主軸、自動車部品に最適

■フライス用 アダプタ ......金型、大型箱物部品、建機部品に最適

■ボーリング用 荒用・仕上げ用 ......建機部品、自動車部品、航空機部品に最適

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

関連メディア

このカタログについて

| ドキュメント名 | サイレントツール(防振工具) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | サンドビック株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

究極の防振工具

Silent Tools®

39

9

13 応

IS

O 対

Page2

究極の防振工具 Silent Tools®

サイレントツール(防振工具)とは… 防振工具の種類と用途

切削加工において、非常に長い工具突出しが必要とされるケースでは、工具の振動(びびり)が問題になることが多 ■旋削用 ボーリングバイト ……航空機部品、機械主軸、自動車部品に最適くある。びびりは、加工品質の低下、工具の破損、加工効率の低下など、さまざまな問題を引き起こす面倒な現象で

ある。以下に、このびびりの原因および解決策を示す。 ●最大突出し量L/D=7, 10, 12, 14に対応

●バイト径=φ10~250を標準品として用意

■切削加工における工具振動(びびり) ●最小加工径=φ13mmの小径から加工可能

▶切削抵抗によるたわみ ねじ切り用/溝入れ専用バイトもあり

切削抵抗の力による工具のたわみは、びびり発生原因の最も基本となる部分である。 ●最大突出し量L/D=~5Dに対応

たわみを最小限に抑えることがびびりを抑えることにもつながる。その為には、 ●バイト径=φ40~60

●より切削抵抗が低くなるような工具選定を行う

●突出しを可能な限り短くする ■フライス用 アダプタ ……金型、大型箱物部品、建機部品に最適

●工具の静的剛性を上げる

(工具径を太くする、工具材質を変えるなど。超硬貼り付けなどもこれにあたる) ●カッター径φ20mmからφ160mmまで

などの方法がある。 ●切り込み、送りを上げて能率アップが可能

●防振内蔵コロミル390もラインナップ

▶切削抵抗変動

切削抵抗による工具たわみが起きた場合でも、その力が常に一定であれば、工具はた

わみを保持し、振動は発生しない。実際に振動が発生するのは、その力が常に一定で

はなく、時間とともに変化しているからである。現実には、加工中の切削抵抗変動を

完全に取り除くことは不可能であるが、切削抵抗自体を低下させることにより、変動 ■ボーリング用 荒用・仕上げ用 ……建機部品、自動車部品、航空機部品に最適

幅を抑え、状況を改善することは可能である。

●マシニングセンタでのボーリング加工に

▶動的剛性向上 ●荒・仕上げ専用工具をラインナップ

上記ポイントに基づいてびびり解消の努力を行っても、ワークの形状により工具の長 ●加工径 φ25~φ150mm(荒用)

い突出しを余儀なくされる場合など、びびりが起きるケースがある。そのような場合 φ23~φ315mm(仕上げ用)

に有効な手段として、工具の動的剛性向上が挙げられる。つまり、工具内にダンパー

を内蔵し、振動の“動き”に対する抵抗力を飛躍的に向上させる、という手段であ

る。サイレントツール(防振工具)も、この手法を採用することにより高い防振性を

獲得している。 他社比較 サンドビックだけのフルスペック防振機構内蔵

■防振機構の仕組み 防振機構内蔵工具は、複数のメーカから発売されてい

▶サイレントツールの防振機構 るが、内部構造の形状・配置・パーツ構成、また、そ

の結果得られる防振性能はメーカによって様々である。

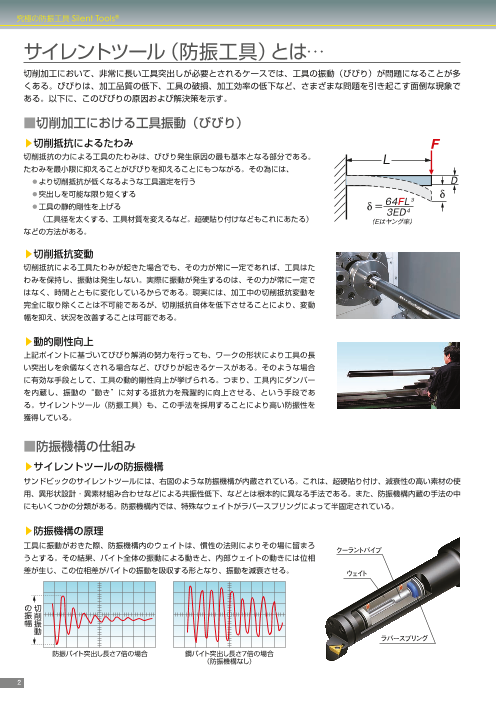

サンドビックのサイレントツールには、右図のような防振機構が内蔵されている。これは、超硬貼り付け、減衰性の高い素材の使

用、異形状設計・異素材組み合わせなどによる共振性低下、などとは根本的に異なる手法である。また、防振機構内蔵の手法の中

にもいくつかの分類がある。防振機構内では、特殊なウェイトがラバースプリングによって半固定されている。

加工事例 切込量増加によりパス回数を低減

▶防振機構の原理 サンドビック防振工具 他社防振工具

工具に振動がおきた際、防振機構内のウェイトは、慣性の法則によりその場に留まろ クーラントパイプ バイト 570-3C 25 255(φ25) φ25 L/D 7倍

うとする。その結果、バイト全体の振動による動きと、内部ウェイトの動きには位相 40突出し量 (mm) 175 175 被削材:SCM4

差が生じ、この位相差がバイトの振動を吸収する形となり、振動を減衰させる。 ウェイト チップ TPMT110304-PF TPMT160404

切削速度 Vc(m/min) 150 150

送り fn(mm/rev) 0.2 0.2

の切

振削

幅振 切込みmm 0.5 1 2

動 サンドビック防振バイト ◎ ◎ ◎

ラバースプリング 他社防振バイト △ × × チップ欠け 他社防振工具の追随を許さない 他社

VS

防振バイト突出し長さ7倍の場合 鋼バイト突出し長さ7倍の場合 ◎びびりなし △びびり気味 ×びびり 桁違いの性能! 防振バイト

(防振機構なし)

2

Page3

究極の防振工具 Silent Tools®

サイレントツール(防振工具)とは… 防振工具の種類と用途

切削加工において、非常に長い工具突出しが必要とされるケースでは、工具の振動(びびり)が問題になることが多 ■旋削用 ボーリングバイト ……航空機部品、機械主軸、自動車部品に最適くある。びびりは、加工品質の低下、工具の破損、加工効率の低下など、さまざまな問題を引き起こす面倒な現象で

ある。以下に、このびびりの原因および解決策を示す。 ●最大突出し量L/D=7, 10, 12, 14に対応

●バイト径=φ10~250を標準品として用意

■切削加工における工具振動(びびり) ●最小加工径=φ13mmの小径から加工可能

▶切削抵抗によるたわみ ねじ切り用/溝入れ専用バイトもあり

切削抵抗の力による工具のたわみは、びびり発生原因の最も基本となる部分である。 ●最大突出し量L/D=~5Dに対応

たわみを最小限に抑えることがびびりを抑えることにもつながる。その為には、 ●バイト径=φ40~60

●より切削抵抗が低くなるような工具選定を行う

●突出しを可能な限り短くする ■フライス用 アダプタ ……金型、大型箱物部品、建機部品に最適

●工具の静的剛性を上げる

(工具径を太くする、工具材質を変えるなど。超硬貼り付けなどもこれにあたる) ●カッター径φ20mmからφ160mmまで

などの方法がある。 ●切り込み、送りを上げて能率アップが可能

●防振内蔵コロミル390もラインナップ

▶切削抵抗変動

切削抵抗による工具たわみが起きた場合でも、その力が常に一定であれば、工具はた

わみを保持し、振動は発生しない。実際に振動が発生するのは、その力が常に一定で

はなく、時間とともに変化しているからである。現実には、加工中の切削抵抗変動を

完全に取り除くことは不可能であるが、切削抵抗自体を低下させることにより、変動 ■ボーリング用 荒用・仕上げ用 ……建機部品、自動車部品、航空機部品に最適

幅を抑え、状況を改善することは可能である。

●マシニングセンタでのボーリング加工に

▶動的剛性向上 ●荒・仕上げ専用工具をラインナップ

上記ポイントに基づいてびびり解消の努力を行っても、ワークの形状により工具の長 ●加工径 φ25~φ150mm(荒用)

い突出しを余儀なくされる場合など、びびりが起きるケースがある。そのような場合 φ23~φ315mm(仕上げ用)

に有効な手段として、工具の動的剛性向上が挙げられる。つまり、工具内にダンパー

を内蔵し、振動の“動き”に対する抵抗力を飛躍的に向上させる、という手段であ

る。サイレントツール(防振工具)も、この手法を採用することにより高い防振性を

獲得している。 他社比較 サンドビックだけのフルスペック防振機構内蔵

■防振機構の仕組み 防振機構内蔵工具は、複数のメーカから発売されてい

▶サイレントツールの防振機構 るが、内部構造の形状・配置・パーツ構成、また、そ

の結果得られる防振性能はメーカによって様々である。

サンドビックのサイレントツールには、右図のような防振機構が内蔵されている。これは、超硬貼り付け、減衰性の高い素材の使

用、異形状設計・異素材組み合わせなどによる共振性低下、などとは根本的に異なる手法である。また、防振機構内蔵の手法の中

にもいくつかの分類がある。防振機構内では、特殊なウェイトがラバースプリングによって半固定されている。

加工事例 切込量増加によりパス回数を低減

▶防振機構の原理 サンドビック防振工具 他社防振工具

工具に振動がおきた際、防振機構内のウェイトは、慣性の法則によりその場に留まろ クーラントパイプ バイト 570-3C 25 255(φ25) φ25 L/D 7倍

うとする。その結果、バイト全体の振動による動きと、内部ウェイトの動きには位相 40突出し量 (mm) 175 175 被削材:SCM4

差が生じ、この位相差がバイトの振動を吸収する形となり、振動を減衰させる。 ウェイト チップ TPMT110304-PF TPMT160404

切削速度 Vc(m/min) 150 150

送り fn(mm/rev) 0.2 0.2

の切

振削

幅振 切込みmm 0.5 1 2

動 サンドビック防振バイト ◎ ◎ ◎

ラバースプリング 他社防振バイト △ × × チップ欠け 他社防振工具の追随を許さない 他社

VS

防振バイト突出し長さ7倍の場合 鋼バイト突出し長さ7倍の場合 ◎びびりなし △びびり気味 ×びびり 桁違いの性能! 防振バイト

(防振機構なし)

3

Page4

究極の防振工具 Silent Tools®

旋削工具 旋削工具 選定ポイント

加工深さはバイト径の最大14倍まで可能 旋削加工におけるびびりの原因は加工中の切削力によるバイトのたわみとその変動です。びびりを最小限に抑え、加

加工径に対応した3種類のボーリングバイトをラインナップ 工品質を上げるための工具選定のポイントを以下に示します。

●φ10-12:一体型

●φ16-60:コロターンSL(ヘッド分割式) ■切込角

●φ80-250:コロターンSLクイックチェンジ(ヘッド分割式) 切込角90° 送り分力 大 → びびりにくい

切込角45°以下 背分力 大 → びびりやすい

切削力の方向をバイトの軸方向(送り分力)により多く配分

■最大突出しについて できる切込角90°に近い方がびびりにくい。

加工内容により、バイトに加わる切削抵抗が異なるため、 ■チップノーズRと切込量

下記の最大突出し量を目安としてください。

チップノーズR大 切削抵抗高く、びびりやすい

一般旋削:L/D≦10(防振バイト) チップノーズR小 切削抵抗低く、びびりにくい

L/D≦14(超硬補強防振バイト) また、チップノーズRの値よりも切込量が小さい場合、上記

ねじ切り:L/D≦5 切込角が小さいときと同様に切削力の径方向配分が増えるた ■刃先形状

溝 入 れ:L/D≦3~5 めびびりやすくなる。 ホーニング量が大きい、コーティング膜が厚いと切削抵抗は大き

※ねじ切りピッチ、溝入れのチップ幅等により変動します。 くなりびびりの原因になることがある。薄膜コーティングチッ

■チップブレーカ形状 プ、またはノンコートチップを選定することはびびり回避に有

刃先すくい角がよりボジなものを選ぶと、切削抵抗を減少さ 効。また、逃げ面摩耗(VB)が大きくなると刃先と加工面の逃

せ、びびりにくい。 げが変わり、びびりが生じることがある。

■バイトのクランプ方法について

旋削用ボーリングバイトや防振バイトのクランプ方法は、防振性能を最大限に 小径旋削バイト (バイト径φ10、12)

発揮する上で大変重要になります。 バイト径φ10~φ12の旋削加工用バイトは、バイトとカッティングヘッドに分かれた分割設計ではなく、一体型の

設計を採用。(φ16~は分割型設計)超硬を使用してバイトを補強し、最大でL/D=10までの加工が可能。

最適:すり割りホルダ、イージーフィックススリーブ

可 :スクリューでVシートに押し付け ▶小径バイトの特徴

不適:スクリュー直締め バイトサイズ : φ10、φ12

最小加工径 : φ13~(φ10バイト)、φ16~(φ12バイト)

すり割りホルダは、全方向から均一に面で圧が加わるため、高いクランプ剛性が実現可能です。

チップタイプ : Dタイプ(菱形55°)、Tタイプ(三角60°)

チップのネガ/ポジ: ポジのみ

コロターン107(チップ逃げ角7°)、コロターン111(チップ逃げ角11°)の2種類あり

■イージーフィックススリーブについて

防振バイトには、平取りがされていませんが、イージーフィックススリーブを

使用することにより、簡単に芯高がセット可能です。 加工事例 びびり解消!切削条件UP12倍!

(バイト径φ25mm 超硬補強タイプを除く)

防振工具 従来工具

・バイトの溝とスプリングプランジャーにより自動的に芯高調整 バイト F12Q-STFCR09-R(φ12) 鋼バイト(φ12)

・すり割り形状による高いクランプ剛性 チップ TCMT090204-MF TCMT090204-MF

・セットアップ時間短縮、段取り工数減 切削速度 Vc(m/min) 125 13

送り fn(mm/rev) 0.1 0.08

角シャンクスリーブタイプと円筒スリーブタイプを取り揃えています。 切込み (mm) 0.3 0.3

※φ32mm~の芯高合わせ方法については刃先芯高調整をご参照ください。

※φ25mmの超硬補強タイプのバイトには、上記イージーフィックス用の溝がありません。芯高調整にはバイトの L/D 7倍 ス鋼

セレーション部を用い、右写真のようにセレーションの機械ヘッドに対する平行出しを行うか、もしくは調整用ツー 被削材:ステンレ

ル(7ページ参照)をご使用ください。

4

Page5

究極の防振工具 Silent Tools®

旋削工具 旋削工具 選定ポイント

加工深さはバイト径の最大14倍まで可能 旋削加工におけるびびりの原因は加工中の切削力によるバイトのたわみとその変動です。びびりを最小限に抑え、加

加工径に対応した3種類のボーリングバイトをラインナップ 工品質を上げるための工具選定のポイントを以下に示します。

●φ10-12:一体型

●φ16-60:コロターンSL(ヘッド分割式) ■切込角

●φ80-250:コロターンSLクイックチェンジ(ヘッド分割式) 切込角90° 送り分力 大 → びびりにくい

切込角45°以下 背分力 大 → びびりやすい

切削力の方向をバイトの軸方向(送り分力)により多く配分

■最大突出しについて できる切込角90°に近い方がびびりにくい。

加工内容により、バイトに加わる切削抵抗が異なるため、 ■チップノーズRと切込量

下記の最大突出し量を目安としてください。

チップノーズR大 切削抵抗高く、びびりやすい

一般旋削:L/D≦10(防振バイト) チップノーズR小 切削抵抗低く、びびりにくい

L/D≦14(超硬補強防振バイト) また、チップノーズRの値よりも切込量が小さい場合、上記

ねじ切り:L/D≦5 切込角が小さいときと同様に切削力の径方向配分が増えるた ■刃先形状

溝 入 れ:L/D≦3~5 めびびりやすくなる。 ホーニング量が大きい、コーティング膜が厚いと切削抵抗は大き

※ねじ切りピッチ、溝入れのチップ幅等により変動します。 くなりびびりの原因になることがある。薄膜コーティングチッ

■チップブレーカ形状 プ、またはノンコートチップを選定することはびびり回避に有

刃先すくい角がよりボジなものを選ぶと、切削抵抗を減少さ 効。また、逃げ面摩耗(VB)が大きくなると刃先と加工面の逃

せ、びびりにくい。 げが変わり、びびりが生じることがある。

■バイトのクランプ方法について

旋削用ボーリングバイトや防振バイトのクランプ方法は、防振性能を最大限に 小径旋削バイト (バイト径φ10、12)

発揮する上で大変重要になります。 バイト径φ10~φ12の旋削加工用バイトは、バイトとカッティングヘッドに分かれた分割設計ではなく、一体型の

設計を採用。(φ16~は分割型設計)超硬を使用してバイトを補強し、最大でL/D=10までの加工が可能。

最適:すり割りホルダ、イージーフィックススリーブ

可 :スクリューでVシートに押し付け ▶小径バイトの特徴

不適:スクリュー直締め バイトサイズ : φ10、φ12

最小加工径 : φ13~(φ10バイト)、φ16~(φ12バイト)

すり割りホルダは、全方向から均一に面で圧が加わるため、高いクランプ剛性が実現可能です。

チップタイプ : Dタイプ(菱形55°)、Tタイプ(三角60°)

チップのネガ/ポジ: ポジのみ

コロターン107(チップ逃げ角7°)、コロターン111(チップ逃げ角11°)の2種類あり

■イージーフィックススリーブについて

防振バイトには、平取りがされていませんが、イージーフィックススリーブを

使用することにより、簡単に芯高がセット可能です。 加工事例 びびり解消!切削条件UP12倍!

(バイト径φ25mm 超硬補強タイプを除く)

防振工具 従来工具

・バイトの溝とスプリングプランジャーにより自動的に芯高調整 バイト F12Q-STFCR09-R(φ12) 鋼バイト(φ12)

・すり割り形状による高いクランプ剛性 チップ TCMT090204-MF TCMT090204-MF

・セットアップ時間短縮、段取り工数減 切削速度 Vc(m/min) 125 13

送り fn(mm/rev) 0.1 0.08

角シャンクスリーブタイプと円筒スリーブタイプを取り揃えています。 切込み (mm) 0.3 0.3

※φ32mm~の芯高合わせ方法については刃先芯高調整をご参照ください。

※φ25mmの超硬補強タイプのバイトには、上記イージーフィックス用の溝がありません。芯高調整にはバイトの L/D 7倍 ス鋼

セレーション部を用い、右写真のようにセレーションの機械ヘッドに対する平行出しを行うか、もしくは調整用ツー 被削材:ステンレ

ル(7ページ参照)をご使用ください。

5

Page6

究極の防振工具 Silent Tools®

旋削バイト ■刃先芯高調整 平取り部分

バイト径φ16~φ60の旋削加工用バイトは、バイトとカッティングヘッドに分かれた分割設計(SL)を採用し、多 バイト径φ16~60

種多様な工具の組み合わせ・加工への適用が可能。 旋削用防振バイトはシャンク部に平取りを設けておりません。刃先芯高調整の際は、右写真に示して

いるカッティングヘッド上の平取り部を使用し、この平取り部分の平行を出すことで芯高合わせを

▶コロターンSLカップリング分割設計 行ってください。φ16~φ25(超硬補強タイプを除く)はイージーフィックススリーブ(イージー(バイト径φ16~60) フィックススリーブについて参照)用の溝がバイトに加工してあります。イージーフィックススリー

バイトは、丸シャンクタイプとコロマントキャプトタイプの2種類から選択可能。 ブと併用することで芯高調整を簡単に行うことができます。また、コロマントキャプトタイプをご使

カッティングヘッドはチップタイプ別、加工内容別など多数用意。 用いただくと、芯高調整の手間がかからず、時間効率の向上に貢献します。

φ16~φ60のバイトは分割設計、接続部には 平取り部分

コロターンSLカップリングを採用。 バイト径φ80~

コロターンSLカップリングは、 φ80~防振バイトはシャンク部に平取りを設けておりません。刃先芯高調整

●セレーション形状により、高い接続剛性、芯高精度 の際は、カッティングヘッド上の平取り部を使用し、この平取り部分の平行を

●不測の衝突時に、バーへのダメージを最小限に抑え、 出すことで芯高合わせを行ってください。

経済的にも有利

■芯高調整用ツール

セレーション分割設計 芯高調整用ツールを使用して、コロターン SL 円筒シャンク

ボーリングバイトの切れ刃の芯高を調整することができます。

使用手順:

- 調整用ツールを円筒シャンクボーリングバイトの

セレーション部分に押し当てます。 型番:SL-CHS-01 セレーション部分を バイトをひねり、バイトに押し当てます。 適切な芯高を得ます。

- ボーリングバイトを正しいポジションに回します。

▶コロターンSLクイックチェンジ(バイト径φ80~) - 気泡が中心位置に来ると、バイトが平行になり、使用準備完了です。 Ø32

Ø25

φ80~のバイトは分割設計、接続部にはコロターンSLクイックチェンジ 調整用ツールは操作が簡単で、25 mm 径を越える大径ボーリングバイトの

カップリングを採用。コロターンSLクイックチェンジカップリングは、 調整を適切に、素早く、容易に行なうことができます。

●セレーション形状により、高い接続剛性、芯高精度 また、この調整用ツールは角度調整機構があり、一部のスラントベッドタイプの

気泡が中心位置に来ると、バイトは平行です。

●不測の衝突時に、バーへのダメージを最小限に抑え、経済的にも有利 機械や複合加工機でも使用可能です。

●径方向寸法調整可能で、幅広いワーク形状に対応可能

■バイトの切断 標準バイトの修正

バイト径 切断後の最小長さ

バイトが長すぎる場合、後端部を切断して短くする

DMM 7 x D 10 x D

ことが可能です。その場合、内蔵防振機構により、 16 100 155

20 125 200

切断長さに制限があります。右図参照ください。 25 155 255

32 190 320

径方向寸法調整可能 ※φ25以上の超硬補強タイプは切断できません。 40 240 410

※φ120以上のすべての防振バイトは切断できません。 50 305 520

60 380 630 切断後の最小長さ

多彩なアダプタ・ヘッドラインナップ 80 360 360

100 415 415

推奨最小クランプ長さ:4xDMM

加工事例 防振効果でビビリ解消!切削条件UP10倍以上! 加工事例 超硬バイトと比較して2倍の加工能率を達成!

サンドビック防振工具 他社工具 サンドビック防振工具 他社超硬バイト

バイト 570-3C 25 330(φ25) ロー付け特殊(φ25) バイト 570-3C 80 1200(φ80) φ80

チップ DCMT 11T304-MM - チップ DNGP 150604 ←

切削速度 Vc(m/min) 110 30 切削速度 Vc(m/min) 60 30

送り fn(mm/rev) 0.12 0.05 9倍 送り fn(mm/rev) 0.16D 0.16

切込み (mm) 2.5 2.0 L/ 材:低合金鋼 切込み (mm) 0.3 0.3被削 加工深さ (mm) 560 560 L/D 7倍

被削材:高張力鋼

HRC56

6

Page7

究極の防振工具 Silent Tools®

旋削バイト ■刃先芯高調整 平取り部分

バイト径φ16~φ60の旋削加工用バイトは、バイトとカッティングヘッドに分かれた分割設計(SL)を採用し、多 バイト径φ16~60

種多様な工具の組み合わせ・加工への適用が可能。 旋削用防振バイトはシャンク部に平取りを設けておりません。刃先芯高調整の際は、右写真に示して

いるカッティングヘッド上の平取り部を使用し、この平取り部分の平行を出すことで芯高合わせを

▶コロターンSLカップリング分割設計 行ってください。φ16~φ25(超硬補強タイプを除く)はイージーフィックススリーブ(イージー(バイト径φ16~60) フィックススリーブについて参照)用の溝がバイトに加工してあります。イージーフィックススリー

バイトは、丸シャンクタイプとコロマントキャプトタイプの2種類から選択可能。 ブと併用することで芯高調整を簡単に行うことができます。また、コロマントキャプトタイプをご使

カッティングヘッドはチップタイプ別、加工内容別など多数用意。 用いただくと、芯高調整の手間がかからず、時間効率の向上に貢献します。

φ16~φ60のバイトは分割設計、接続部には 平取り部分

コロターンSLカップリングを採用。 バイト径φ80~

コロターンSLカップリングは、 φ80~防振バイトはシャンク部に平取りを設けておりません。刃先芯高調整

●セレーション形状により、高い接続剛性、芯高精度 の際は、カッティングヘッド上の平取り部を使用し、この平取り部分の平行を

●不測の衝突時に、バーへのダメージを最小限に抑え、 出すことで芯高合わせを行ってください。

経済的にも有利

■芯高調整用ツール

セレーション分割設計 芯高調整用ツールを使用して、コロターン SL 円筒シャンク

ボーリングバイトの切れ刃の芯高を調整することができます。

使用手順:

- 調整用ツールを円筒シャンクボーリングバイトの

セレーション部分に押し当てます。 型番:SL-CHS-01 セレーション部分を バイトをひねり、バイトに押し当てます。 適切な芯高を得ます。

- ボーリングバイトを正しいポジションに回します。

▶コロターンSLクイックチェンジ(バイト径φ80~) - 気泡が中心位置に来ると、バイトが平行になり、使用準備完了です。 Ø32

Ø25

φ80~のバイトは分割設計、接続部にはコロターンSLクイックチェンジ 調整用ツールは操作が簡単で、25 mm 径を越える大径ボーリングバイトの

カップリングを採用。コロターンSLクイックチェンジカップリングは、 調整を適切に、素早く、容易に行なうことができます。

●セレーション形状により、高い接続剛性、芯高精度 また、この調整用ツールは角度調整機構があり、一部のスラントベッドタイプの

気泡が中心位置に来ると、バイトは平行です。

●不測の衝突時に、バーへのダメージを最小限に抑え、経済的にも有利 機械や複合加工機でも使用可能です。

●径方向寸法調整可能で、幅広いワーク形状に対応可能

■バイトの切断 標準バイトの修正

バイト径 切断後の最小長さ

バイトが長すぎる場合、後端部を切断して短くする

DMM 7 x D 10 x D

ことが可能です。その場合、内蔵防振機構により、 16 100 155

20 125 200

切断長さに制限があります。右図参照ください。 25 155 255

32 190 320

径方向寸法調整可能 ※φ25以上の超硬補強タイプは切断できません。 40 240 410

※φ120以上のすべての防振バイトは切断できません。 50 305 520

60 380 630 切断後の最小長さ

多彩なアダプタ・ヘッドラインナップ 80 360 360

100 415 415

推奨最小クランプ長さ:4xDMM

加工事例 防振効果でビビリ解消!切削条件UP10倍以上! 加工事例 超硬バイトと比較して2倍の加工能率を達成!

サンドビック防振工具 他社工具 サンドビック防振工具 他社超硬バイト

バイト 570-3C 25 330(φ25) ロー付け特殊(φ25) バイト 570-3C 80 1200(φ80) φ80

チップ DCMT 11T304-MM - チップ DNGP 150604 ←

切削速度 Vc(m/min) 110 30 切削速度 Vc(m/min) 60 30

送り fn(mm/rev) 0.12 0.05 9倍 送り fn(mm/rev) 0.16D 0.16

切込み (mm) 2.5 2.0 L/ 材:低合金鋼 切込み (mm) 0.3 0.3被削 加工深さ (mm) 560 560 L/D 7倍

被削材:高張力鋼

HRC56

7

Page8

究極の防振工具 Silent Tools®

フライス工具 ■フライス加工用防振フェースミルアダプタ

コロマントEHカップリングタイプとカッターアーバタイプの2タイプのアダプタがある。コロマントEHカップリングタイプには

フライス加工用サイレントツールには、各種カッターと組み合わせて使用するフェースミルアダプタと防振機構内蔵 コロマントキャプト、またカッターアーバタイプにはコロマントキャプトとHSKの両タイプがある。

一体型のコロミル390がある。主に金型や大物の箱物部品などの加工に最適。

▶フライス加工における工具選定のポイント

フライス加工においても、びびりの基本原因は旋削加工同様に切削力による工具のたわみと切削力変動である。

フライス加工の場合はそれに加えて、工具自体の回転、断続切削といった要素が加わる。

■カッター選定 コロマントEHカップリングタイプ カッターアーバタイプ カッターアーバタイプコロマントキャプトC4, C5, C6, C8 コロマントキャプトC4, C5, C6, C8, C10 HSK63, HSK100

旋削加工と同様に、カッターの切込角の選定によって切削力の カッター径:φ10~42用 カッター径:φ40~ カッター径:φ40~

かかる方向をコントロールすることができる。

切込角90° 径方向にかかる力大 → びびりやすい 加工事例 従来工具と比較して、加工時間が1/4に!

切込角45° 軸方向にかかる力大 → びびりにくい

また、カッターによってすくい角が異なり、より大きなすくい 防振工具 従来工具

角を持つカッターほど、切削抵抗が低く、びびりにくくなる。 ベーシックホルダ ISO 50 ベーシックホルダ ←

エクステンション C6-391.01-63 100

アダプタ C6-Q22D-060-260

■チップ選定 カッター R390-063Q22-11M (φ63、6枚刃) ←

チップ R390-11T310M-PH ←

上記カッター選定におけるすくい角の影響と同様にチップの選

切削速度 Vc(m/min) 190 150

択によってもすくい角が変化したり、刃先形状によって切削抵 テーブル送り fn(mm/rev) 1500 1140

抗を下げることが可能。すくい角がポジでかつ大きく、刃先の 材:ダクタイ

ル鋳鉄

軸方向切込み (mm) 1.0 0.3 被削

シャープなチップほどびびりにくくなる。

(ポジタイプ) (刃先強化タイプ) 突出し長さ (mm) 430 ←

■刃数、ピッチ 円筒シャンクタイプ コロマントキャプト

カッターには同径であっても刃数によって何種類かのタイプが ■コロミル390D 防振機構内蔵コロミル390

ある。刃数少のコースピッチ、刃数中のクロスピッチ、刃数多 スローアウェイエンドミルコロミル390には、防振機構を直接カッター

のエクストラクロスピッチなどである。びびりやすい加工にお ボディに内蔵し、一体型構造にした、コロミル390Dがある。コロミル

いては、コースピッチ(刃数少)、また、不等分割のカッター 390Dに内蔵した防振機構は、基本の仕組みは上記防振フェースミルアダ

を選ぶと良い。 (コースピッチ) (クロスピッチ) (エクストラクロスピッチ) プタと同様としながらも、同タイプと比較して、廉価かつ高回転・高温仕

様とした。

■ダウンカット?アップカット? カッター径:φ20~40

円筒シャンク、コロマントキャプトC5, C6の3タイプ

通常、フライス加工においてはダウンカットが推奨となるが、

工具突出しが長いなど加工が不安定な状態にある場合、アップ

カットを選択することによってびびりを軽減できる。 加工事例 防振タイプの絶大な効果!生産性大幅UP!

R390-025C5D-11L175

アップカット ダウンカット 生産性最大4倍!

切り込み量アップ

■先端工具重量 炭素鋼 S50C

ブレーカチップ

防振工具の先に付くカッターについては、その重量もびびり軽

減に関わる要素のひとつとなる。より重量のある工具を先端に

つけている場合、発生する振動のエネルギーが大きくなり、び コロマントキャプト

びりもおさまりにくくなる。 C5タイプ

8

Page9

究極の防振工具 Silent Tools®

フライス工具 ■フライス加工用防振フェースミルアダプタ

コロマントEHカップリングタイプとカッターアーバタイプの2タイプのアダプタがある。コロマントEHカップリングタイプには

フライス加工用サイレントツールには、各種カッターと組み合わせて使用するフェースミルアダプタと防振機構内蔵 コロマントキャプト、またカッターアーバタイプにはコロマントキャプトとHSKの両タイプがある。

一体型のコロミル390がある。主に金型や大物の箱物部品などの加工に最適。

▶フライス加工における工具選定のポイント

フライス加工においても、びびりの基本原因は旋削加工同様に切削力による工具のたわみと切削力変動である。

フライス加工の場合はそれに加えて、工具自体の回転、断続切削といった要素が加わる。

■カッター選定 コロマントEHカップリングタイプ カッターアーバタイプ カッターアーバタイプコロマントキャプトC4, C5, C6, C8 コロマントキャプトC4, C5, C6, C8, C10 HSK63, HSK100

旋削加工と同様に、カッターの切込角の選定によって切削力の カッター径:φ10~42用 カッター径:φ40~ カッター径:φ40~

かかる方向をコントロールすることができる。

切込角90° 径方向にかかる力大 → びびりやすい 加工事例 従来工具と比較して、加工時間が1/4に!

切込角45° 軸方向にかかる力大 → びびりにくい

また、カッターによってすくい角が異なり、より大きなすくい 防振工具 従来工具

角を持つカッターほど、切削抵抗が低く、びびりにくくなる。 ベーシックホルダ ISO 50 ベーシックホルダ ←

エクステンション C6-391.01-63 100

アダプタ C6-Q22D-060-260

■チップ選定 カッター R390-063Q22-11M (φ63、6枚刃) ←

チップ R390-11T310M-PH ←

上記カッター選定におけるすくい角の影響と同様にチップの選

切削速度 Vc(m/min) 190 150

択によってもすくい角が変化したり、刃先形状によって切削抵 テーブル送り fn(mm/rev) 1500 1140

抗を下げることが可能。すくい角がポジでかつ大きく、刃先の 材:ダクタイ

ル鋳鉄

軸方向切込み (mm) 1.0 0.3 被削

シャープなチップほどびびりにくくなる。

(ポジタイプ) (刃先強化タイプ) 突出し長さ (mm) 430 ←

■刃数、ピッチ 円筒シャンクタイプ コロマントキャプト

カッターには同径であっても刃数によって何種類かのタイプが ■コロミル390D 防振機構内蔵コロミル390

ある。刃数少のコースピッチ、刃数中のクロスピッチ、刃数多 スローアウェイエンドミルコロミル390には、防振機構を直接カッター

のエクストラクロスピッチなどである。びびりやすい加工にお ボディに内蔵し、一体型構造にした、コロミル390Dがある。コロミル

いては、コースピッチ(刃数少)、また、不等分割のカッター 390Dに内蔵した防振機構は、基本の仕組みは上記防振フェースミルアダ

を選ぶと良い。 (コースピッチ) (クロスピッチ) (エクストラクロスピッチ) プタと同様としながらも、同タイプと比較して、廉価かつ高回転・高温仕

様とした。

■ダウンカット?アップカット? カッター径:φ20~40

円筒シャンク、コロマントキャプトC5, C6の3タイプ

通常、フライス加工においてはダウンカットが推奨となるが、

工具突出しが長いなど加工が不安定な状態にある場合、アップ

カットを選択することによってびびりを軽減できる。 加工事例 防振タイプの絶大な効果!生産性大幅UP!

R390-025C5D-11L175

アップカット ダウンカット 生産性最大4倍!

切り込み量アップ

■先端工具重量 炭素鋼 S50C

ブレーカチップ

防振工具の先に付くカッターについては、その重量もびびり軽

減に関わる要素のひとつとなる。より重量のある工具を先端に

つけている場合、発生する振動のエネルギーが大きくなり、び コロマントキャプト

びりもおさまりにくくなる。 C5タイプ

9

Page10

究極の防振工具 Silent Tools®

ボーリング工具 特殊工具

マシニングセンタ用ボーリング工具には、荒用と仕上げ用の二種類があり、加工内容、加工径に応じて、バイト、 深穴ボーリング加工を“あきらめたり、切削条件で妥協してませんか?”サイレントツールの最高の加工性能を特殊

チップを選択する仕組みとなっている。荒は最小加工径φ25~、仕上げは最小加工径φ23~。 品でも! 加工の悩みを解決いたします! 標準品では工具長が足りないとき、特殊な加工部品形状で加工が難しい

場合に、お客さまのニーズに合わせて、旋削・ミリング・ボーリング加工用特殊工具を提供可能。

■荒用工具:コロボアBR、デュオボア821D

刃先は径方向に寸法調整可能 ■サイレントツール特殊設計品

スライドの組み合わせで、シングルエッジ、ツインエッジ、 加工内容・ワーク形状にあわせた様々な特殊設計品の製作が可能。

ステップボーリングの選択が可能 ●加工径にあわせた段付き形状

チップタイプはT(三角60°)、C(菱形80°)、S(四角90°)、R(丸形) ●各種インターフェースとの一体型形状

加工径 φ25~150㎜ (コロマントキャプト、BT50、HSK、VDI…)

●標準品にはない特大径など(最大でφ600まで)

加工深さ 6×Dc

※調整範囲の最小加工径を基準とする。

特殊品見積もりご希望の際は、最寄のサンドビック営業所までご連絡ください。

ツインエッジ シングルエッジ ステップボーリング その際、以下の加工・ワーク情報を併せてご連絡ください。

●加工内容について

■仕上げ用工具:コロボア825D、コロボア825DXL/826DXL 被削材質・硬さ・加工部形状(加工前・加工後)・加工公差

刃先は径方向に寸法精密調整可能 ●工具について

スライドエクステンションを使用すればバックボーリングも可能 現状使用工具・工具取付インターフェース

チップタイプはT(三角60°)、C(菱形80°) ●切削条件

切削速度・切込み量・送りなど

コロボア825D コロボア825DXL/826DXL ●使用機械について

加工径 φ23~167㎜ φ148~315㎜ タイプ・型式・重量制限・工具取付インターフェースなど

加工径調整 0.002㎜単位 0.002㎜単位

加工深さ 6×Dc 6×キャプトフランジ径

※調整範囲の最小加工径を基準とする。

加工事例 加工時間30%(年間960時間)削減!

バイト 特殊品(径φ220mm 長さ4,000mm)

バックボーリング チップ DNGA 150408 CBN材種

切削速度 Vc(m/min) 115

送り fn(mm/rev) 0.4回転(荒)、0.2回転(仕上げ)

穴深さ3,000mm

加工事例 加工径6倍の仕上げボーリング加工をスムーズに! 切込み (mm) 3.0(荒)、1.0(仕上げ)

ワークあたり加工サイクルタイム

コロボア825D

鋼 仕上げ加工 (時間)アダプタ C5-R825B-FAD315A 炭素 6000

カートリッジ R825B-AF17STUP902A

5000

スライド 825B-036A

チップ TCMT 090204-PF 4000

切削条件 コロボア825D 他社品 3000

Dm mm 47.6 47.6 2000

刃数 zn 1 1 1000

切削速度 Vc(m/min) 38.1 30.5 L/D 13.6倍送り fn(mm/rev) 0.038 0.005 超高張力鋼

0

従来品 特殊品

切込み ap(mm) 0.05 0.05 結果 送りを上げてもびびりなし! 被削

材:

機脚(ランディン

グギヤ)

空

サイクルタイム(min) 66.93 219.82 ワークあたりの加工時間2/3短縮。 加工部品:航 加工時間

ワーク加工数/コーナ 1 1

10

Page11

究極の防振工具 Silent Tools®

ボーリング工具 特殊工具

マシニングセンタ用ボーリング工具には、荒用と仕上げ用の二種類があり、加工内容、加工径に応じて、バイト、 深穴ボーリング加工を“あきらめたり、切削条件で妥協してませんか?”サイレントツールの最高の加工性能を特殊

チップを選択する仕組みとなっている。荒は最小加工径φ25~、仕上げは最小加工径φ23~。 品でも! 加工の悩みを解決いたします! 標準品では工具長が足りないとき、特殊な加工部品形状で加工が難しい

場合に、お客さまのニーズに合わせて、旋削・ミリング・ボーリング加工用特殊工具を提供可能。

■荒用工具:コロボアBR、デュオボア821D

刃先は径方向に寸法調整可能 ■サイレントツール特殊設計品

スライドの組み合わせで、シングルエッジ、ツインエッジ、 加工内容・ワーク形状にあわせた様々な特殊設計品の製作が可能。

ステップボーリングの選択が可能 ●加工径にあわせた段付き形状

チップタイプはT(三角60°)、C(菱形80°)、S(四角90°)、R(丸形) ●各種インターフェースとの一体型形状

加工径 φ25~150㎜ (コロマントキャプト、BT50、HSK、VDI…)

●標準品にはない特大径など(最大でφ600まで)

加工深さ 6×Dc

※調整範囲の最小加工径を基準とする。

特殊品見積もりご希望の際は、最寄のサンドビック営業所までご連絡ください。

ツインエッジ シングルエッジ ステップボーリング その際、以下の加工・ワーク情報を併せてご連絡ください。

●加工内容について

■仕上げ用工具:コロボア825D、コロボア825DXL/826DXL 被削材質・硬さ・加工部形状(加工前・加工後)・加工公差

刃先は径方向に寸法精密調整可能 ●工具について

スライドエクステンションを使用すればバックボーリングも可能 現状使用工具・工具取付インターフェース

チップタイプはT(三角60°)、C(菱形80°) ●切削条件

切削速度・切込み量・送りなど

コロボア825D コロボア825DXL/826DXL ●使用機械について

加工径 φ23~167㎜ φ148~315㎜ タイプ・型式・重量制限・工具取付インターフェースなど

加工径調整 0.002㎜単位 0.002㎜単位

加工深さ 6×Dc 6×キャプトフランジ径

※調整範囲の最小加工径を基準とする。

加工事例 加工時間30%(年間960時間)削減!

バイト 特殊品(径φ220mm 長さ4,000mm)

バックボーリング チップ DNGA 150408 CBN材種

切削速度 Vc(m/min) 115

送り fn(mm/rev) 0.4回転(荒)、0.2回転(仕上げ)

穴深さ3,000mm

加工事例 加工径6倍の仕上げボーリング加工をスムーズに! 切込み (mm) 3.0(荒)、1.0(仕上げ)

ワークあたり加工サイクルタイム

コロボア825D

鋼 仕上げ加工 (時間)アダプタ C5-R825B-FAD315A 炭素 6000

カートリッジ R825B-AF17STUP902A

5000

スライド 825B-036A

チップ TCMT 090204-PF 4000

切削条件 コロボア825D 他社品 3000

Dm mm 47.6 47.6 2000

刃数 zn 1 1 1000

切削速度 Vc(m/min) 38.1 30.5 L/D 13.6倍送り fn(mm/rev) 0.038 0.005 超高張力鋼

0

従来品 特殊品

切込み ap(mm) 0.05 0.05 結果 送りを上げてもびびりなし! 被削

材:

機脚(ランディン

グギヤ)

空

サイクルタイム(min) 66.93 219.82 ワークあたりの加工時間2/3短縮。 加工部品:航 加工時間

ワーク加工数/コーナ 1 1

11

Page12

究極の防振工具 Silent Tools®

サイレントツール使用上の注意事項

▶クランプ不可能な領域

φ60以下の防振ボーリングバイト(570-4C ねじ切り加工用を除く)

は、防振機構内臓部分をクランプすると機構にダメージを与えるおそれ

があります。クランプしないようご注意ください。この領域の範囲につ

いては、総合カタログに記載の寸法を参照ください。

また、コロマントキャプトツールの組付け時などに、防振機構内蔵領域

をバイスなどではさむことも同様におやめください。この場合は、コロ

マントキャプト専用治具をお使いください。

▶防振機構の経年劣化

サイレントツールは内部に精密な防振機構を内蔵しており、半永久的に

使用することはできません。機構内部のパーツ経年劣化・緩衝体の漏出

などにより、やがて防振機能が低下してきます。使用可能な期間は、切

削条件、クーラント使用の有無、加工状態等により左右されます。

◆使用中の温度

内部パーツの中で最も劣化しやすいものがラバースプリングです。

また、加工中の切削による工具温度上昇がこのラバースプリングの劣化速度を早

めます。サイレントツールは旋削用小径バイトφ10・φ12を除いて全て内部給油

仕様になっております。内部給油でのクーラント使用が工具温度を低下させ、サイ

レントツールの寿命延長に有効です。

▶修理について

サイレントツールの中には、防振機能が低下してきた場合に修理を行う

ことのできるものもあります。

◆修理対象

防振機構内蔵部寸法がφ50以上のサイレントツール

上記に合致する場合でも、旧型の防振機構内蔵品等、修理が不可能な場合もあり

ます。

◆修理見積もり

対象にあたるサイレントツールで修理希望のものがございましたら、最寄りのサン

ドビック営業所までお問い合わせください。

技術相談フリーダイヤル 0120-350-930 ●月曜~金曜 祝日を除く ホームページ http://www.sandvik.coromant.com

安全について コロメール 会員募集中!!

●切れ刃や切りくずには直接素手で触らないでください。 ●推奨条件の範囲内でご使用し、工具交換は早めに行ってください。 新製品情報、展示会情報、キャンペーン情報などいち

●高温の切りくずが飛散したり、長く伸びた切りくずが排出されることがあります。安全カバーや保護めがねなどの保護具を使用してください。 早くお知らせするメールマガジンです。サンドビック

●不水溶性切削油剤を使用する場合は、防火対策を必ず行ってください。 ●チップや部品の取付けは、付属のレンチやスパナを用いて確実に取り付けてください。 コロマントのホームページからご登録ください。

サンドビック株式会社 コロマントカンパニー

東 部 支 店 TEL(045)478-7600

●横浜営業所●仙台営業所●高崎営業所●北関東営業所

中 部 支 店 TEL(052)778-1001

●名古屋営業所●浜松営業所

西 部 支 店 TEL(06)4796-6310

●大阪営業所●金沢営業所●兵庫営業所●岡山営業所●広島営業所●福岡営業所

CG-036J/R2 17.04 7M® 環境に配慮し、このカタログでは植物油インキを使用しております。 技術的改良により仕様を予告なく変更する場合もあります。