1/26ページ

ダウンロード

【Asprova APS】業種別ソリューション:金属・紙・繊維・プラスチック

関連メディア

このカタログについて

| ドキュメント名 | 金属・紙・繊維メーカの課題解決を目指す生産スケジューラ活用方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| 登録カテゴリ | |

| 取り扱い企業 | アスプローバ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ネットワーク対応型生産スケジューラ

Asprova

業種別ソリューション

事例集、サンプルデータ付カタログ

素材(金属・紙・繊維・プラスチック)

アスプローバ株式会社

http://www.asprova.jp/

Page2

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

素材関係企業の5つの悩み

① 品質課題 … 仕掛品の消費期限を考慮しながら、効率的な計画を立てな

ければいけない。

② 納期 … 原料投入から工程が進むにつれて、荷姿に応じて仕掛品が

分岐していったり、工程が複雑であったりするため、特急注

文や納期変更に対応できるのかがすぐに分からない。

③ 原価、利益 … 製品ごとの原価と利益を見えるようにしたい。

④ タンク設備 … タンク設備の複雑な制約、洗浄メンテナンスなどに対応しつ

つ、効率の良い分配計画をたてる必要がある。

⑤ グローバル化 … 海外の工場との密な連携がとれない。

Asprova は生産計画を高速に作成し、スケジュールの見

える化を実現し、これまで、多くの素材系メーカのお客様

のご要望に多数、お応えしてきました。以下に、Asprova

によるソリューションをご紹介します。

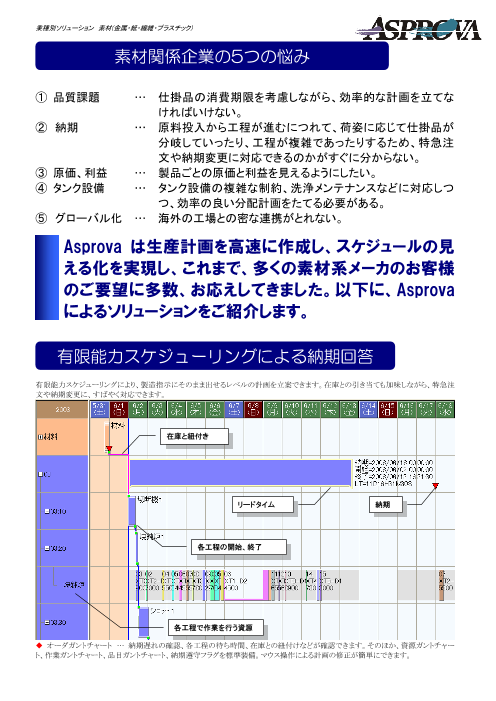

有限能力スケジューリングによる納期回答

有限能力スケジューリングにより、製造指示にそのまま出せるレベルの計画を立案できます。在庫との引き当ても加味しながら、特急注

文や納期変更に、すばやく対応できます。

在庫と紐付き

リードタイム 納期

各工程の開始、終了

各工程で作業を行う資源

◆ オーダガントチャート … 納期遅れの確認、各工程の待ち時間、在庫との紐付けなどが確認できます。そのほか、資源ガントチャー

ト、作業ガントチャート、品目ガントチャート、納期遵守フラグを標準装備。マウス操作による計画の修正が簡単にできます。

Page3

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

効率的な負荷調整

複数の製造ラインへの効率的な負荷分散が可能です。このほか、設備投資シミュレーション、人員配置計画、冶具を加味したスケジュー

リングも可能です。設備、作業員ごとのシフト変更もマウス操作で簡単に行なえます。

日単位の資源の負荷状況

(時間単位での表示も可能)

負荷平均

◆ 負荷グラフ … 現在の負荷状況が一目でわかります。表示期間、表示する資源、文字列のカスタマイズは思いのまま。そのほか、

在庫グラフ、リードタイムグラフを標準装備。

作業員の能力を管理するスキルマップ

作業員の工程スキル専用の設定テーブル”スキルマップ”も標準装備。部品表や資源能力などのマスタ編集テーブルとは別に作業員の

能力(できる/できない+工程スピード)を管理可能です。

◆ スキルマップ(仕様) … 項目は 999 個まで追加可能。画面や入力方法も柔軟にカスタマイズ可能です。

Page4

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

在庫、受注情報と紐付けた生産計画

製造単位のオーダだけでなく、受注単位でのオーダを登録可能。安全在庫を加味しながら、不要在庫を削減した生産計画が立案でき

ます。

◆ 受注予定表 … 一定期間のオーダ情報を、予測、販売予 ◆ 在庫グラフ … 在庫の推移、原料の必要量とタイミングが一目

定、内示、確定の 4 つの確度をつけて登録可能。 でわかります。このほか、生産グラフや消費グラフも標準装備。期間

ごとの集計機能も充実。

※ 要受注オプション

s タンク設備制約、消費期限を考慮した計画立案

タンク設備固有の制約を加味したスケジューリング(資源ロックオプション)、洗浄計画スケジューリング(イベントオプション)、消費期限を考

慮したスケジューリング(重なり MAX)など、専用ロジックも充実。

次の工程が修了するまで、資

源をロックしています。

◆ 資源ロックオプション … 後工程が終了するまで、タンク中に仕掛品が入っているために、次の仕掛品を投入できない、などのタンク

固有の制約を加味します。

任意のタイミングで挿入される

イベントオーダ。

◆ イベントオプション … 3 回使用したら洗浄、3t 処理したらメンテナンス、などのイベント休止を発生させます。

Page5

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

計画結果、シミュレーション結果の KPI で評価

品目への単価および資源の時間単価を設定するだけで、売上、利益、利益率、原材料費などの KPI(Key Performance Index)を算出可

能。計算式が自由にカスタマイズでき、標準原価計算も算出可能です。設備投資シミュレーション結果の検証にも使えます。

※ 要 KPI オプション

◆ KPI (Key Performance Index) … 計画結果を KPI で評価。履歴も残せます。

◆ KPI (Key Performance Index) レーダーチャート … シミュレー

ション結果をレーダーチャートを用いて比較します。(HTML View

使用)

Page6

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

グローバルネットワーク対応

Asprova は日本語、英語、中国語(簡体字、繁体字)、韓国語、ドイツ語、スペイン語、ポルトガル語、タイ語に対応。同一パッケージであ

れば、連携も密に取れます。

中国語(簡体字)

中国語(繁体字)

英語

韓国語

タイ語

◆ グローバル言語対応 … 起動中にいつでも表示言語を切り替えできます。

◆ ネットワーク対応 … ネットワークをとおして、計画情報を共有化します。

Page7

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

事例のご紹介

最新の事例は、インターネットからご覧ください。

http://www.asprova.jp/casestudies/

Page10

事例レポート NO.3

計画立案作業の負荷軽減と効率化を

目指してAsprovaを導入、

ナテック株式会社 作業時間の短縮と熟練者に頼らない

計画立案を実現

本社所在地:奈良市西九条町5丁目4番地の5

設立:1942年11月10日

資本金:2000万円 ナテック様は、1942年(昭和17年)に奈良県で唯一のレース製造

年間売上高:10億円 会社として創業を開始した。当時は奈良レース有限会社で、6年後

従業員数:54名

に同名の株式会社を設立、2001年9月に現社名となっている。

事業内容:合成繊維など編織品の染色整理(染色、加工)

URL:http://www.natec.ne.jp/ 各種繊維の染色方法や難燃加工技術を確立し、現在ではカーテンや

テーブルクロスなどの染色・加工に特化した事業展開を行なっている。

同社は1998年5月、それまで大きな負荷がかかっていた計画立案

者の作業を軽減するためにAsprovaを導入した。さらに2005年6月

からは、データ処理の効率化を図るためにAsprovaのバージョン

アップを検討開始し、2006年6月に移行作業を完了している。

Asprova導入前の課題とAsprovaの採用理由、導入効果、バージョン

アップの経緯などについて、“情報システム部門”的な役割で導入

に携わった総務部の川井信孝氏にお話を伺った。

計画立案者の作業負荷を軽減し、

さらに効率的な計画作業のために Asprova を導入

同社の処理工程は、大きく「前工程」「染色」「後加工」

の3つに分けられる。

織布製造会社から届いた生機(=織物)は一旦倉庫に

保管され、まず糊を落としたり、布地を縫い合わせて

幅を固定したりする「前工程」が行なわれる。次に、

染色機の“釜”に投入されて「染色」され、消臭や

防炎加工などの「後工程」を経て、検査、出荷となる。

ナテック株式会社 Asprovaの導入以前、同社ではこうした一連の作業計画

を、各工程の制約条件を熟知した一人の計画立案者が、

総務部

川井信孝氏 手書きで3~4時間をかけて作っていた。また作業計画

はホストコンピュータに入力された受注データと在庫 なくなり、工程全体の生産効率も大きく落ち込んで

データを元に立てられることになるが、より多くの受注 しまう。当時を振り返って、総務部の川井信孝氏は次

をこなすためにはホストへの受注データの入力を夕方 のように語る。

従来、計画立案作業は 1人の熟練者が まで待つ必要があり、それが計画立案者の作業時間を 「例えば染色の後には、こびりついた染料を落とす

行なっていましたが、変更が重なった 後ろ倒しにしていた。そのため計画立案者は、夜間残業 ために、釜を4、5時間洗わなければならないのですが、

場合、人間の頭で対応するには限界が するか、あるいは翌朝5時、6時に出勤することを余儀 これは何の生産物も生まない工程です。納期が最優先

ありました。また納期を優先することで、 なくされていた。昼間は納期回答や計画変更に時間を だからといって、こうした作業を繰り返していては

全体の作業効率も悪いものになって とられることになる。 生産効率は大きく落ち、現場からも文句がきます。

いました。 さらに、取引先が要望する「納期」は最優先なので、 また度重なる計画変更に一人の人間で対応するのにも

こうした課題を解決するために、 急な計画変更にも随意対応する必要があるが、変更が 限界がありました。Asprovaの導入は、こうした課題

Asprova の導入を検討しました。 多すぎると計画立案者の頭の中だけでは処理しきれ を解決するためのものです」

Asprova 導入の主たる効果

見える化 納期遵守 在庫削減 稼働率向上 リードタイム短縮 スループットの向上

計画作成効率化 計画サイクル短縮 頻繁な計画変更対応 工程情報の共有化

Page11

Asprova採用の決め手は、 新バージョンへの移行で、

計画変更のしやすさ、処理速度の速さ、 さらなる作業効率のアップを実現

コストメリット

Asprovaの導入によって数々の効果を挙げていた同社

だが、2005年6月頃、改めてAsprovaの新バージョンへの

同社は当初、あるシステム開発会社と共同で独自の生産 移行を検討開始し、2006年6月に移行作業を完了した。

計画システムを構築しようとした。しかしこのプロジェクトが この背景について、川井氏は次のように語る。

うまく進まず、その時に、既に現場系のシステムを納入して 「新バージョンで提供されている機能や仕組みの中で、

もらっていた倉敷紡績から紹介を受けたのがAsprovaだった。 我々が使えるものがあるのではないかと考えたのがそも

そものきっかけです。またちょうど計画立案者が替わった

そこでデモを見せてもらい、ビジュアル化された工程管理図

こともあり、後任者には始めから新しいバージョンに

であるガントチャートを利用することで、マウスを使って簡単

慣れてもらうことも考えました」

に計画変更ができることが分かった。また計画立案作業に そこで川井氏は新バージョンの研修を3日間受けて、

かかる処理速度の速さも実感し、さらに費用対効果も期待 “これは使える”という感想を持ったという。具体的に

できた。この点について、川井氏は次のように語る。 は、ホストからデータを抽出してAsprovaに取り込む

「システムは稼働開始後も、業務要件の変更などによって、 までの作業が、工程的にも、時間的にも短縮されるという

点だ。

随時機能強化が必要になってきます。この時に手作りした

従来は、ホストから抽出したCSV形式のマスターデータ

システムではその都度、追加コストが発生してしまいますが、 を一度PCで受けて、Asprovaに入力できる形式に加工し

ご担当いただいたシステム開発 Asprovaは毎年バージョンアップをしているので、機能強化 直す必要があった。それが新バージョンでは、外部システム

会社様

のためのコストは我々が持つ必要がありません。こうした とのデータ連携が容易になったことで、ホストからマスター

倉敷紡績株式会社 コストメリットもAsprovaを採用した理由の1つです」

データを直接Asprovaに取り込むことが可能になったのだ。

また旧バージョンの利用時には、「部品表」と「資源

エレクトロニクス事業部

能力」という2種類のマスターを取り込む必要があった

情報システム営業部

が、新バージョン導入時に「製造BOM」1つに集約したこ

色彩情報システム課 Asprovaの活用で、計画立案時間の短縮や とで、これも作業時間の短縮に大きく貢献するものと

課長補佐

計画変更作業の負荷軽減などを実現

高山真一氏 なった。

「計画立案作業のほとんどは、ホストからデータを取り

込んでいる時間なのですが、以前は2時間以上かかって

Asprovaの導入による効果は、数多く挙げられる。

当初ナテック様は、手作りで いたものが、今では30~40分でできるようになりました。

まず、Asprovaの導入に伴うマスターデータの整備によって、

生産管理システムを構築されよ Asprovaで計画を作成する時間自体は、ほんの数秒

うとしていましたが、それがうまく 計画立案時のデータ入力の手間が削減され、計画立案作業を です」(川井氏)。

進んでおらず、検反管理など現 約2時間でできるようになった。これは従来の半分以下の また新バージョンでは、計画立案者の作業もよりしや

場系のシステムをお納めしてい すくなっている。例えば、ある品番の品物だけを強調して

負荷だ。

た当社が、Asprovaをご提案させ 1つのガントチャートを作成できるなど、利用者が自由

ていただきました。今後もナテッ また立案した計画自体も、ガントチャートというビジュアル化 に環境設定できるのだ。その設定を保存しておけば、別

ク様に適したオプション機能がリ されたグラフで視覚的に確認できるため、取引先に対する の機会にも使うことができる。ガントチャート自身も

リースされた際には、随時ご提

納期回答が容易になった。さらにガントチャート上で、マウス 見やすくなった。

案していきたいと思います。 「これまで計画立案者は、夜の11~12時ぐらいまで

のドラッグ&ドロップにより作業工程や機械を移動させる

残業することが多かったのですが、今では3、4時間は早く

ことで、作業計画の変更も簡単にできるようになった。仕掛 作業を終了できるようになっています。作業効率や精度

かり量も、Asprovaの活用で効率的な作業計画が実現できた の向上に加え、身体的な負担も大きく軽減されていると

思います」(川井氏)。

ことで減少している。

同社が現在Asprovaで計画立案している工程は、通常7、

Asprovaをご評価いただいた点 この他にもAsprovaは、熟練者に頼らない計画立案を可能 最大11で、計画周期は1日1回、計画期間は3週間だ。

にした。必要な制約条件をマスターデータとして整備した また期間内のロット数は500、ジョブ数は2500となって

・計画立案時間の短縮 ことで、専門的な知識がない担当者でも、基本的な作業計画 いる。

・計画変更作業の負荷軽減 また基本計画はAsprovaで作成し、納期遅れが発生しを立案することができるようになったのだ。

そうな箇所などは手作業で修正するが、その比率は、

・視覚的で操作が簡単な作業環境 「例えば、異なる品番の品物を同じ釜で染色するというよう Asprovaによる自動化部分が約6割、手作業部分が約4割

・熟練者に頼らない な特殊な工程は、やはり熟練者でなければ対応できません。 だという。

計画立案作業の実現 しかしこうしたものはほとんどありませんし、もし必要があれ 今後の予定について、川井氏は「マスターの整備をさらに

進めることで、Asprovaによる作業計画の精度を高め、

ば、現担当者が熟練者のところにちょっと聞きに行けば

また導入コストもにらみながら、自社工程に適したオプ

すみます。計画立案作業を平準化できたことで、担当者の ション機能の追加も検討していきたいと考えています」

人事異動時の引き継ぎも容易になりました」(川井氏) と語り、話を締めくくった。

生産スケジューラーのトップベンダー : アスプローバ株式会社

所在地 東京都品川区平塚 2-5-8 五反田ミカドビル 8F

電話番号 (03)5498-7071

FAX 番号 (03)5498-7072

http://www.asprova.jp/

Page16

ユーザー事例⑥

日立金属株式会社 桑名工場

高速なスケジューリングスピードから ASPROVA を選択

計画立案時間の短縮だけでなく計画サイクルの短縮も実現

日立金属株式会社 桑名工場では、ガス用、給水給湯用、排水用、防災用などの配管システム部材を主

に製造している。ASPROVA 導入以前はホストで計画を立案していたが、計画立案に時間がかかるだけで

なく計画立案者や現場に負荷がかかっていた。また、客先ニーズに対応するためには計画サイクルの短

縮も必要となっていた。ASPROVA を導入後は計画立案時間が約3時間と大幅に短縮できただけでなく、

以前は月に1回だった計画立案を週に1回のサイクルに短縮できた。また、ASPROVA の COM インターフ

ェースを利用して様々な周辺機能を追加拡張することで、計画修正時の負荷を削減することができた。

導入以前の問題点 ホストでの計画立案に無理が生じてきていた

●ホストでの計算時間が長時間であり、そのた

め計画を立案するまでに3、4日かかってい 日立金属株式会社 桑名工場では、いままでホストを使

た。 用して月に1回計画を立案していた。ホストでの計算は5、6

●ホストでは計画変更に柔軟に対応できないた 時間と長時間でマシン負荷が大きいため夜間に実行し、翌日そ

め、出力結果を手修正して差し替えたり、製 の結果から計画担当者5人が1日がかりで納期、段取り替え、

造現場の調整に走り回っていた。 稼働時間を考慮した修正を行っていた。このサイクルを数度繰

●計画変更では現場のベテランの方にも負荷が り返すため、計画立案に3、4日かかっていた。特急注文など

かかることがあった。 で計画変更が発生した場合、ホストでは柔軟に対応できないた

●月1回の計画立案では客先のニーズに答える め、計画の出力結果を手修正して差し替えたり、製造現場の調

ことが難しいなどの問題から、計画サイクル 整に走り回ったりしていた。調整が難しい場合は現場のベテラ

を短縮する必要があった。 ンの方にも協力してもらうなど計画担当者以外にも負荷がかか

っていた。また、月1回の計画立案では客先のニーズに答える

ことが難しい、計画の精度が上がらないという問題もあり計画

導入決定理由 サイクルの短縮が必要であった。これらの問題を解消するため

●ASPROVA の高速なスケジューリング に、スケジューラー導入が検討された。

●ASPROVA の GUI の使いやすさ パッケージの選定では日立金属株式会社 生産システム研究

●ASPROVA のマスタ設定の豊富さ 所から ASPROVA の推薦があった。生産システム研究所では様々

な生産管理パッケージの比較を行っており、「セミナーに出席

導入効果 するなどして複数のパッケージを比較しましたが、ASPROVA のス

●計画立案時間を約3時間に短縮できただけで ピードに魅力を感じました。」(生産システム研究所 清水宏昭

なく、計画サイクルも週1回に短縮できた。 氏)とのこと。ASPROVA 体験版で試したところ、GUIの使いや

●ASPROVA の高速スケジュールにより、計画変 すさや代替設備の設定などマスタ設定の豊富さもあり ASPROVA

更が苦にならなくなった。 を推薦した。

●注文を受けてから生産開始までの時間を短縮 ASPROVA の導入では「出力結果のチェックと既存の POP システ

でき、客先のニーズへの対応を改善できた。 ムとのインターフェースのチェックに時間をかけました。」(工

●ASPROVA のプラグイン、オートメーションな 場長室 システム 主任 増田憲一郎氏)とのこと。チェック

どで周辺機能を開発して、計画修正の負荷軽 作業は現場の方と協力しながら作業を行ったという。また、シ

減など様々な効果を上げている。 ステム側でも現場をよりよく知るために長期間現場に密着する

など、現場とシステムの協力したことが上手く導入できたポイ

ントといえる。

日立金属株式会社 桑名工場

〒511-8511 三重県桑名市大福二番地

設立: 1937 年

売上高:30 億円/月 従業員数:900 人

設立以来、ガス用、給水給湯用、排水用、防災用などの様々な配管システム部材を

中心に、空調・給水機器や精密制御機器など広範囲に生産している。近年の材料や

工法の多様化に伴う配管ニーズにも、ガス用ポリエチレン配管システム部材、給水

給湯用ポリブテン配管システム部材、さらにはハイテク分野向けのマスフローコン

トローラーやメタルダイアフラムバルブを始め、時代を先取りする新素材、新技術

桑名工場 工場長室 システム 主任 増田憲一郎氏(左) の研究開発にも取り組んでいる。

生産システム研究所 清水宏昭氏 (右)

Page17

ユーザー事例⑥

図 1:システム構成図

ホストから週に1回、オーダ情報と実績

情報が ASPROVA の PC に送信される。スケ

ジュール結果は現場の POP 端末に送信さ

れる。実績は現場の POP 端末で入力され、

ホストに送られる。

予想以上の効果が出てきて

いる

導入前の目標としてホストから

週1回データを送信することが

あったが、最初は月1回、その

後週1回に移行する方法をとっ

た。週1回に移行する直前で設

備の条件が変更になり、移行が

数ヶ月遅れたが、「設備の条件

のシミュレーションに ASPROVA が役に立ちました。」(増田氏)と

思わぬ所で ASPROVA が利用できたという。

ASPROVA 導入後は計画立案時間が指示出力までで約3時間と大

幅に短縮できており、ホストから週1回データを送信する運用に

も難なく対応できている。計画修正についても ASPROVA のスケジ

ュールが高速なため、何度修正しても苦にならなくなったとい

う。また、注文を受けてから生産開始までの時間を短縮できたた

め、客先からのニーズの対応も改善できたという。

ASPROVAの機能を自力で拡張。計画修正の負荷の軽減な

どが実現できた

導入時に現場に密着して得られた要望などは、ASPROVA の COM

インターフェースを利用したプラグイン、オートメーション機

図2:ASPROVA 画面とプラグイン機能を利用して自社開発した画面。 能、Excel などを活用して機能を拡張している。これにより、計

品目の詳細情報やバランスを見ながら計画を確認、修正できる。

画修正時の負荷がより軽減できただけでなく、現場のベテランの

方への負荷も軽減できた。また、変更内容を収集し、ASPROVA の

計画パラメータやロット優先度などに反映させて計画精度をよ

り向上できる仕組みも構築している。

今後は現場とシステムが協調しあいながらASPROVAの有効利用

の検討、プラグイン、オートメーション、Excel などの周辺機能

の開発などシステムを改良してゆき、ホストからのデータ送信を

週1回から毎日、計画立案時間を1時間以内に短縮したいと考え

ている。またそれ以外にも、在庫の 20%削減、リードタイムの短

縮、段取り時間の短縮などを考えており、より良い計画立案と顧

客満足度の向上を目指している。

図3:ASPROVA の計画結果を各担当者が確認、修正できるような機 図4:生産計画

能を EXCEL で自社開発した。ここで修正した結果は最終的に COM を のメインメニ

通して ASPROVA に送信される。 ュー。様々な現

場の要望を反

映させている。

データボリューム またオートメ

ーション機能

完成品品目数 9,000

を 利 用 し て

総品目数 60,000 ASPROVAの処理

資源数 900 を自動実行す

工程数 15 ることも出来

計画期間 2ヶ月 る。

計画周期 週1回

期間内ロット数 約 20,000

期間内ジョブ数 約 150,000

1回のスケジュール時間 約 15 分

※会社名、製品名は、各社の商標もしくは登録商標です。

Page18

紙

主な工程の流れ パルプ製造⇒抄紙⇒丁取り

導入前の実態・課題 人によるカンピュータでの計画

課題の解決策 ASPROVA による計画

導入決定理由 機能

データ量 オーダ数:300 作業数:600 主資源数:7 副資源数:4 BOM 品目数:100

BOM 行数:600

導入担当者の役割 提案→実現

導入時期 2007 年

苦労した点 システムの経験が少ない

工夫した点 仕様の可視化

現状と効果 効果は、これから

導入担当 株式会社山武

樹脂

主な工程の流れ 混合⇒充填

導入前の実態・課題 人による計画

課題の解決策 ASPROVA による計画

導入決定理由 標準製品

データ量 オーダ数:70 作業数:2~10 主資源数:13 副資源数:3 BOM 品目数:

250 BOM 行数:1300

導入担当者の役割 提案→実現

導入時期 2005 年

苦労した点 短期作成(担当者が納期の2月前まで他の作業に忙殺され、時間が取れな

かった。)

工夫した点 ガントチャート表示

現状と効果 運用中

導入担当 株式会社山武

Page19

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

サンプルデータのご紹介

Asprova をご導入いただいたお客様の事例に基づいた業種別サンプルデータをご紹介します。

業種別サンプルデータをご希望の方は、インターネットにて、弊社 web サイトにて会員登録の際にお申し込み

いただくか、以下のサイト(ドキュメントライブラリ)から、お申し込み下さい。

http://www.asprova.jp/asprova/000712.html

Page20

業種別ソリューション 素材(金属・紙・繊維・プラスチック)

No.12 プロセス系

イ ンゴット/素材(工程間の時間間隔に上限)

Asprova MS+購買 OP+重なり MAX OP

原 料 の 購 買 計 歩留まりを予見

画。各購買オー して原料の必要

ダと紐付けが表 量を計算。

示されます。

中間品は物持ち

しないため、各工

程間は 72 時間以

上あけない

(重なり MAX OP)

1 つの作業が、中

断して日をまたが

ないように制約づ

けられています。

工程図

抜き取り検査のた

めに途中工程で

分 岐 し た 後 に 合

流します。

購買オーダの自動補充設定 (品目テーブル) 製造を中断させない設定(資源テーブル)

※ 要購買オプション

データ

素材.AR4