1/25ページ

ダウンロード

【Asprova APS】業種別ソリューション:ハイテク

関連メディア

このカタログについて

| ドキュメント名 | ハイテクメーカの課題解決を目指す生産スケジューラ活用方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| 登録カテゴリ | |

| 取り扱い企業 | アスプローバ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ネットワーク対応型生産スケジューラ

Asprova

業種別ソリューション

事例集、サンプルデータ付カタログ

ハイテク

アスプローバ株式会社

http://www.asprova.jp/

Page2

業種別ソリューション ハイテク

ハイテク関係企業の特徴と課題

ハイテク業界は、製品の多様化・ライフサイクルの短期化・需要変動が大きいことが特徴です。マーケット情報・営業情報・需要予測ソフト

などを活用して需要を予測し、部品の所要量とスケジュールを算出することにより、先の見通しを立てながら、欠品と在庫を最小化するこ

とが求められます。しかし、実際の需要は末端の一般消費者の嗜好や流行に左右されるため計画どおりにはならず、予測需要と実需要

との差異に対応する必要があります。製品によっては「垂直立上げ」の言葉のように、製品をライフサイクルの開始時点で垂直に立上げ、

ライフサイクルの終了時点で垂直に落としたりします。すると部品レベルではさらに大きな需要変動が発生します。これは「ブルフィップ効

果」と呼ばれているもので、需要変動の影響は、サプライチェーンの上流に行くほど大きくなります。このため、部品サプライヤーにおい

てはより激しい需要変動への対応を迫られます。グローバル環境下ではさらに問題は難しくなります。そのような環境下で、在庫を最小

限に抑えながら、需要変動に対応しなければなりません。

激しい需要変動に対処していくには、設備や人員の負荷を考慮した有限能力スケジューリングにより在庫を増やさず、リードタイムを短

縮した生産スケジュールを作成する必要があります。そして、その結果および工程の進捗状況を誰からでも見えるようにすること「見える

化」が肝要です。

Asprova は生産計画を高速に作成し、スケジュールの見

える化を実現し、これまで、多くのハイテク関係メーカのお

客様のご要望に多数、お応えしてきました。以下に、

Asprova によるソリューションをご紹介します。

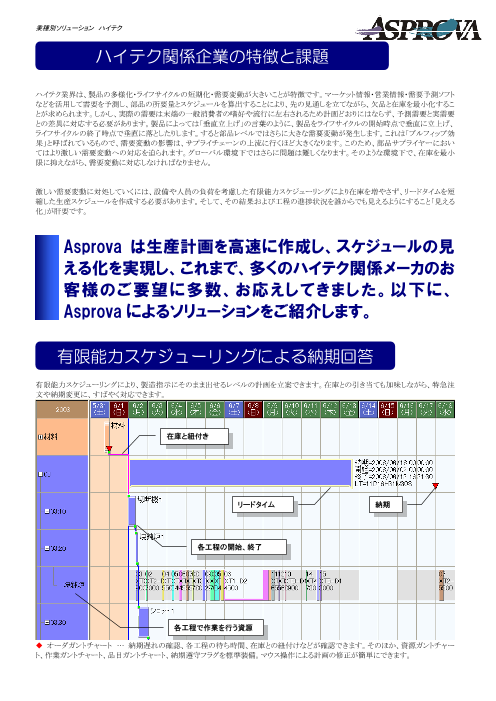

有限能力スケジューリングによる納期回答

有限能力スケジューリングにより、製造指示にそのまま出せるレベルの計画を立案できます。在庫との引き当ても加味しながら、特急注

文や納期変更に、すばやく対応できます。

在庫と紐付き

リードタイム 納期

各工程の開始、終了

各工程で作業を行う資源

◆ オーダガントチャート … 納期遅れの確認、各工程の待ち時間、在庫との紐付けなどが確認できます。そのほか、資源ガントチャー

ト、作業ガントチャート、品目ガントチャート、納期遵守フラグを標準装備。マウス操作による計画の修正が簡単にできます。

Page3

業種別ソリューション ハイテク

効率的な負荷調整

複数の製造ラインへの効率的な負荷分散が可能です。このほか、設備投資シミュレーション、人員配置計画、冶具を加味したスケジュー

リングも可能です。設備、作業員ごとのシフト変更もマウス操作で簡単に行なえます。

日単位の資源の負荷状況

(時間単位での表示も可能)

負荷平均

◆ 負荷グラフ … 現在の負荷状況が一目でわかります。表示期間、表示する資源、文字列のカスタマイズは思いのまま。そのほか、

在庫グラフ、リードタイムグラフを標準装備。

作業員の能力を管理するスキルマップ

作業員の工程スキル専用の設定テーブル”スキルマップ”も標準装備。部品表や資源能力などのマスタ編集テーブルとは別に作業員の

能力(できる/できない+工程スピード)を管理可能です。

◆ スキルマップ(仕様) … 項目は 999 個まで追加可能。画面や入力方法も柔軟にカスタマイズ可能です。

Page4

業種別ソリューション ハイテク

在庫、受注情報と紐付けた生産計画

製造単位のオーダだけでなく、受注単位でのオーダを登録可能。安全在庫を加味しながら、不要在庫を削減した生産計画が立案でき

ます。

◆ 受注予定表 … 一定期間のオーダ情報を、予測、販売予 ◆ 在庫グラフ … 在庫の推移、原料の必要量とタイミングが一目

定、内示、確定の 4 つの確度をつけて登録可能。 でわかります。このほか、生産グラフや消費グラフも標準装備。期間

ごとの集計機能も充実。

※ 要受注オプション

納期を遵守しながら作業の並び順を制御

複雑な機械装置による工程のオートメーション化にも柔軟に対応。納期を遵守しながら、作業の並び順を制御する最適化オプションが

有効です。

◆ 最適化オプション … 作業の並び順を制御するためのオプション。キーを指定して順番をカスタマイズします。

Page5

業種別ソリューション ハイテク

計画結果、シミュレーション結果の KPI で評価

品目への単価および資源の時間単価を設定するだけで、売上、利益、利益率、原材料費などの KPI(Key Performance Index)を算出可

能。計算式が自由にカスタマイズでき、標準原価計算も算出可能です。設備投資シミュレーション結果の検証にも使えます。

※ 要 KPI オプション

◆ KPI (Key Performance Index) … 計画結果を KPI で評価。履歴も残せます。

◆ KPI (Key Performance Index) レーダーチャート … シミュレー

ション結果をレーダーチャートを用いて比較します。(HTML View

使用)

Page6

業種別ソリューション ハイテク

グローバルネットワーク対応

Asprova は日本語、英語、中国語(簡体字、繁体字)、韓国語、ドイツ語、スペイン語、ポルトガル語、タイ語に対応。同一パッケージであ

れば、連携も密に取れます。

中国語(簡体字)

中国語(繁体字)

英語

韓国語

タイ語

◆ グローバル言語対応 … 起動中にいつでも表示言語を切り替えできます。

◆ ネットワーク対応 … ネットワークをとおして、計画情報を共有化します。

Page7

業種別ソリューション ハイテク

事例のご紹介

最新の事例は、インターネットからご覧ください。

http://www.asprova.jp/casestudies/

Page8

事例レポート NO.5

自社開発によるスケジューラーを

Asprovaにリプレイス、

三菱電機株式会社 スケジューリングの時間短縮と開発工

期の削減に大きな効果

社名:三菱電機株式会社 名古屋製作所

所在地:名古屋市東区矢田南5-1-14

本社所在地:東京都千代田区丸の内2-7-3 東京ビル 三菱電機 名古屋製作所様は、三菱電機の中でFactory Automation

創立:1921年1月15日 (以下FAと略す)に関わる機器全般を製造している工場であり、

資本金:1758億2000万円

約5000名の人たちが働いている。この工場で製造している製品

年間売上高:3兆6041億8500万円(連結)

従業員数:9万9444名(連結) は、放電加工機、レーザ加工機、シーケンサ、プログラマブル

事業内容:重電システム、産業メカトロニクス、 表示器、インバータ、サーボ機器、NC装置、産業用ロボットなど

情報通信システム、電子デバイス、

多岐に渡る。

家庭電器の製造、販売 等

URL:http://www.mitsubishielectric.co.jp このうち放電加工機を製造する工場は、三菱電機の提唱する

FA統合ソリューション「e-F@ctory」を実際に導入したモデル工場

となっており、2001年、工場設備を入れ替えたタイミングで

「e-F@ctory」を導入した。そして、その際に生産スケジューラー

として採用されたのが、Asprovaだ。Asprova導入前の課題と

Asprovaの採用理由、導入効果などについて、メカトロ工作部

放電工作課長の加藤義広氏にお話を伺った。

FA 統合ソリューション導入のタイミングで、Asprova を導入

始めに三菱電機の提唱する「e-F@ctory」について、もう

少し詳しく紹介しておこう。「e-F@ctory」とは“情報化

技術を活用して工場の「見える化」を実現し、生産現場の

生産性向上を目指す”というコンセプトのソリューションで、

具体的には、設備や装置内部から、生産実績/稼働実績/

品質情報といった現場情報をリアルタイムに吸い上げ、

情報システムで活用することで、品質/工期/生産性など

の改善を支援するものだ。三菱電機では多くのパートナー

メカトロ工作部 メーカーと連携しながら「e-F@ctory」をユーザー企業の

放電工作課長 工場に提供しており、名古屋製作所の放電加工機工場は、

加藤義広氏

この「e-F@ctory」を導入したモデル工場として、施設

見学の申し込みが後を絶たないという。

従来のスケジューラーは自社開

次に、同工場の製造する放電加工機についてだが、これは 2基、と「5面加工機」1基より構成されている。

発によるもので、システムの構

文字通り、“放電”現象を利用して金属素材を削り、金型 加工ワークが極めて大きいので、加工ワークを固定

築に大きな手間がかかっていま

などを作るための加工機械で、加工電極に毛髪ほどのワイヤ した状態でフライス加工、エンドミル加工、穴あけ

した。さらに実際の利用場面で

を使用する「ワイヤ放電加工機」と、加工したい形の電極 加工、タップ加工といった4タイプの加工処理が施される

も、スケジューリングに長い時 を使用する「形彫放電加工機」とがある。三菱電機 名古屋 ことになる。固定した状態で加工を行うため、ワーク

間がかかっていたのです。これ 製作所様ではこの両機種を製造している。 の取り付け面は加工できないので、始めの加工が

らの課題を解決するために、 Asprova導入対象となっている製造ラインでは、放電 終わった段階で、部品を裏返しにして次工程の加工

パッケージ製品である Asprova 加工機の大型構成部品である「コラム」や「ベッド」 を行なうのだ。

を導入しようと考えました。 などを加工している。この製造ラインは、部材を格納 冒頭でも少し触れたように、同工場では2001年に

しておく「自動倉庫」、加工ワークを搬送する「無人 工 場 設 備 を 刷 新 し た が 、 こ の タ イ ミ ン グ で

搬送車」、加工機械としては「横形マシニングセンタ」 「e-F@ctory」を導入し、合わせてAsprovaを採用した。

Asprova 導入の主たる効果

見える化 納期遵守 在庫削減 稼働率向上 リードタイム短縮 スループットの向上

計画作成効率化 計画サイクル短縮 頻繁な計画変更対応 工程情報の共有化

Page9

以前のスケジューラーは自社開発、 可能なものを、その都度、スケジューリングしていたのです。

スケジューリングにかかる時間も5~10分 その1回の都度スケジューリングに、5分から10分、かかって

いました」(加藤氏)

同工場で加工を行なう放電加工機において、Asprovaで また、2001年以前に稼働していた工場設備は1982年に導

の計画対象となる加工部品点数は1台あたり約8部品あり、 入されたもので、先に紹介したCOBOLによるスケジューリン

毎月約1300のオーダーに分割された加工工程をスケ グシステムもその時に構築されたものだが、この時には、

ジューリングしている。これらの作業について、Asprovaは オフコンをFAコントローラとして利用するためのソフトウエア

マシニングセンタ等のツール交換などの段取り作業などを や周辺インタフェース部分も含め、24名のSEが約1年がかり

含め、作業計画の最適化を行っている。 で一連のシステムを作ったという。

放電加工機の全体の生産計画については、上位の生産

管理システムで管理されており、そこで受注状況も見ながら Asprovaの導入でスケジューリング

毎月製造する「台数」を決め、出荷までの「大日程計画」が 時間が1~2秒に短縮、開発工期も

作られている。その中で、機械の加工工程については、 約80%削減

機械1台の製造期間が3~4日間で設定されており、それに

基づいて「着手日」と「完了日」が指示されることになる。 「e-F@ctoryを導入し、新たな情報システムを利用する

Asprovaでは、外注に出すものを除いた機械について、 時には、より速いスケジューリングを実現し、導入期間

「着手日」と「完了日」の日程を取り込み、まず部品展開し、 や導入コストもかけなくてもすむパッケージソフトの利用

次に工程展開をし、それを加工機械に割り付けてスケ を考えていました」(加藤氏)

ジューリングを行なっている。 そして導入されたのが、Asprovaだ。導入の経緯を、

Asprovaを稼働するタイミングは、基本的に月1回と、 加藤氏は次のように語る。

週1回だ。この点について、メカトロ工作部 放電工作課長の 「e-F@ctoryの導入が決まりプロジェクトが開始して

加藤義広氏は、次のように説明する。 スケジューラの検討を始めました。その時一番先に情報

「月に1回のスケジューリングは、大日程計画に基づいて、 が入ってきたのがAsprovaでした。また、よく調べていく

加工工程の詳細計画を立案するためのものです。放電 と弊社の中津川製作所で既にAsprovaを8本導入していた

加工機の加工工程は、いわば“仕込み生産”のような形で 実績があり、話を聞きに行きました。そこでは8本を

製造しているので、月に1回、生産計画を作れば、基本的に 一気に導入したのではなく、順次、使用する場面を増やして

変更することはありません。 いったとのことでした。『リピートして買い増しながら

次に毎週1回のスケジューリングは、投入作業の繁忙に 使っているのなら、それはいい製品なのではないか。」

基づいて土曜日の操業形態を変更するためのもので、 と思いAsprovaのセミナーにも参加して、これは使える

通常、月曜から金曜までは、ニ交代もしくは日勤プラス残業 という確信を持ちました。」

で従業員が工場を稼働させているのですが、土曜日は Asprovaの選定ポイントとして一番評価したのは、

操業形態が異なります。それを調整するためにも、Asprova “スケジューリングの速さ”だという。

Asprovaをご評価いただいた点 を回しています」 「Asprovaは、スケジュール自体は本当に速い。1~2秒

Asprova の導入以前、同工場ではこうしたスケジューリング もしないうちに結果が出てきます」(加藤氏)

・スケジューリング時間の大幅な短縮 を、COBOL言語による自社開発のシステムで行なって また自社開発のスケジューラーをAsprovaにリプレイス

・開発工期の約80%削減 いた。その時には、1作業のスケジューリングを1回行なう したことによって、「開発工期は大げさにいえば、

のに、5分から10分もかかっていたという。 約80%は削減できた」(加藤氏)という。

「当時は1ヵ月分のスケジューリングを行なうのではなく、 スケジューリング時間の大幅なスピードアップに加

都度計画を立てていました。つまり始めにオーダーを日程 え、開発工期の劇的な短縮まで含めて、Asprovaは同工

順に分割しておき、あるオーダーが終わった段階で、残りの 場に対して、大きな導入効果を提供することができたと

スケジューリング対象物の中で、優先順位が高く、取り付け いえるだろう。

生産スケジューラーのトップベンダー : アスプローバ株式会社

所在地 東京都品川区平塚 2-5-8 五反田ミカドビル 8F

電話番号 (03)5498-7071

FAX 番号 (03)5498-7072

http://www.asprova.jp/

AAsspprroovvaa AAPPSS

Page14

ユーザー事例

三菱電機株式会社 中津川製作所

GUI の見やすさと充実した標準機能で ASPROVA を選択

計画作成の改善だけでなくホストの予定出力の期間短縮にも貢献

三菱電機 中津川製作所では、家庭用及び業務用の換気扇、換

気空清機、産業用送風機を主に製造している。ホストから出

力される山積みリストから手作業による計画立案を行なって

いたため多くの時間がかかっていた。しかし、ASPROVA の導

入により計画作成の時間を削減できただけでなく、ホストの

加工予定出力サイクルの短縮にも対応できた。様々な導入効

果が高く評価されている ASPROVA は、現在同製作所の5部署

で稼動している。

導入以前の問題点 計画立案に膨大な負荷がかかっていた

● ホストから出力された1ヶ月分の加工予定の

三菱電機株式会社 中津川製作所では、計画の立案を部品

リストを元にワークグループ担当者が手作業

の加工工程と製品の組立て工程の2つに分けて処理してい

で計画を立案していたため、多くの時間がかか

る。スケジューラー導入前の加工工程では、1ヶ月先の組立

っていた。

て計画に対する加工予定をまとめた山積みリストを、ホスト

● 手作業で計画を作成するために、作成した計画

から各ワークグループ毎に月に2回出力していた。各担当者

に「無駄な段取りが入る」、「単純なミスが発生

は何枚もある山積みリストを見ながら、標準時間、稼動時間、

する」等の問題があった。

段取り等の条件を考慮しながら手作業で加工計画を作成し

ていた。それに加えて計画変更にも対応しなければならない

導入決定理由 ため、一ヶ月のうち約2週間を計画の作成、修正に費やして

● ASPROVA のユーザーインターフェースの見易さ いた。また、計画作成に多くの時間がかかっていただけでな

● ASPROVA 標準機能の充実度の高さ く、何枚ものリストを見ながら手作業で計画を作成するため

● ASPROVA のスケジュールスピードの高速性 に、作成した計画に無駄な段取りが入っている、単純なミス

をしてしまう等の問題もあった。

これらの問題を解決するためにスケジューリングシステ

導入効果 ムの導入を検討することになり、最初にデモを見たのが

● ワークグループ担当者の計画立案の工数が削 ASPROVA だった。ASPROVA のデモは ASPROVA 販売特約店の東

減したため、部品の納期フォローや伝票計上な 海 NTT データ通信システムズが行った。ASPROVA の高速なス

ど、他の業務も行えるようになった。 ケジュールスピードや多くの機能を標準装備している点、更

● 作成した計画に「無駄な段取りが入る」、「単純 にユーザーインターフェースの見やすさが特に好印象とし

なミスが発生する」等の問題を解消できた。 て残っており、「スケジューラーの機能は十分であると評価

● ホスト側で計画変更等により柔軟に対応する も高かった」(製造管理部 情報システム課 主事 田中洋二

ために、加工予定出力サイクルの短縮が進めら 氏)という。東海 NTT データ通信システムズは更に深い理解

れたが、加工計画の作成は問題なく対応でき を得てもらうため、計画作成の担当者の協力を得て2日間か

た。 けて実データを設定してデモを行った。その結果「これなら

● 製造品目の検索を容易に行えるようになった。 行けそうだと直感しました」(住宅用換気送風機製造部 工

作課 工程係 主任技師 鈴村卓弘氏)という。このように、

情報システム課と現場担当者による具体的な評価を経て

ASPROVA の導入に踏み切った。

三菱電機株式会社 中津川製作所

〒508-8666 岐阜県中津川市駒場町 1-3

創業:昭和 18 年

従業員数:1,350(男 1,130、 女 220)

三菱電機名古屋製作所の分工場として創業して以来、家庭用及び業務用の換気

扇、換気空清機、産業用送風機、温風暖房機等の風や空気に関する製品を主に

製造してきた。最近では、住宅用太陽光発電システムやハンドドライヤー等も

左から住宅用換気送風機製造部 工作課 工程係 主任技師 鈴村卓 製造している。

弘氏、製造管理部 情報システム課 主事 田中洋二氏、製造管理部

情報システム課 主務 梶田正和氏

Page15

ユーザー事例

図1:システム構成図

ホスト サーバー ホストに蓄積されている全データからワASPROVA ASPROVA ークグループ毎にデータを取り出し、各

ユーティリティ

加工情報、マスター (MS-ACCESS) スケジュール立案部署の ASPROVA でスケ

加工情報 ジュールを行う。作業指示書は ASPROVA

ユーティリティから出力できる。スケジ

スケジュール結果 作業指示書等

ュール結果はサーバーに送信し、各部署

の PC 端末にインストールされている自

ス ASPROVA ASPROVA

ユーティリティ 社開発の VB ユーティリティで参照等がケ

結 ジ (MS-ACCESS) できる。

果 ュ

ー

ル 作業指示書等

スケジュール立案部署

(5部署)

各部署のPC端末(VBユーティリティ)

ASPROVA の周辺開発と現場への導入は、ほとんど情報シス

テム課が行ったが、「元データがしっかり揃っている部署

は1ヶ月かからないが、それがないと非常に苦労する」(製

造管理部 情報システム課 主務 梶田正和氏)というよう

に、周辺開発よりもむしろデータの収集、マスタの設定に

苦労したとのこと。現在は5部署で ASPROVA を活用してお

り、6部署目への導入に向けてデータ設定や条件の決定を

行っている。

計画作成の改善だけでなくホストの予定出力サイク

ルの短縮にも対応できた

ASPROVA の導入により各担当者の計画作成の負荷が削減

され、部品の納期フォローや伝票計上といった計画作成以外の業務にも多くの時間を割くことが出来るようになっ

図2:ASPROVA でスケジュールした結果のガントチャートとロットガン た。また、ASPROVA 導入以前に問題となっていた「無駄な

トチャート。 段取りが入る」、「単純なミスが発生する」等を解消するこ

とができたのに加え、計画変更の対象品目を検索する手間

も大幅に軽減されたという。

また、ホストも計画変更等により柔軟に対応するために

加工予定の出力の期間短縮が進められた。月2回の出力か

ら品目によっては毎日出力するように期間短縮した。しか

し、計画作成に ASPROVA を利用しているので、問題なく対

応できているという。「ホストの期間短縮されてもスケジ

ュールが出来ているのは ASPROVA のおかげ。」(鈴村氏)と

いうように、計画作成の改善に効果を上げているだけでな

く、ホスト側の改善にも対応することができた。

このように具体的な効果を上げている ASPROVA に対し

て、現在はほとんど問題無いという。ASPROVA で作成した

データを有効に利用するために RDBMS も同時に導入し、実

績入力や加工計画参照等のアプリケーションと組合わせ

て、各クライアント PC から利用している。今後は、更にス

ケジューラーのデータを有効利用し、ペーパーレス化、組

立てライン側での加工日程の利用等を考えている。

図3:自社で開発したVBの画面。各PC端末からサーバーのスケジュ データボリューム

ールデータの参照等が出来る。 完成品品目数 3,000

総品目数 7,100

資源数 55

工程数 1~2

計画期間 3ヶ月

計画周期 毎日~1ヶ月

期間内ロット数 10,000

※会社名、製品名は、各社の商標もしくは登録商標です。 期間内ジョブ数 20,000

Page16

光学レンズ

主な工程の流れ 研削⇒研磨⇒芯取⇒蒸着⇒接合⇒玉押⇒調整⇒検査

導入前の実態・課題 MRP の無限山積みの固定リードタイムから工程毎に開始予定日、終了予定

日を算出。長い固定リードタイムの設定で、計画の信憑性に欠ける。またそ

れが原因で大量の仕掛在庫が発生している。

課題の解決策 各工程の製造能力、制約条件を加味した実行可能な計画立案を実施。

導入決定理由 スケジュール機能の充実、導入実績、GUI 操作性。特に設備制約や設備負

荷などを考慮した計画立案が実現可能な点。

データ量 オーダ:7,000(2 ヶ月) BOM 品目数:10,000 BOM 行数:200,000 主資源

数:150 副資源数:10

導入担当者の役割 基本モデル構築支援~データ拡張支援~運用フォローを担当

導入時期 2006 年

苦労した点 バッチ(熱)処理工程の Asprova モデル化

工夫した点 Asprova で対応する範囲と実運用で対応する範囲を明確にすることでマスタ

設定の複雑化を回避。

現状と効果 各工程のスケジューリング結果から作業指示を出力し、それが現場で実行

可能かどうかを検証しつつ、実稼働中。

導入担当 キヤノンITソリューションズ株式会社

半導体ウェハ

主な工程の流れ 酸化⇒コーティング⇒露光⇒現像⇒エッチング⇒レジスト除去(・・・20~30

回繰り返す)⇒テスト⇒出荷検査

導入前の実態・課題 現在の計画立案方法では、計画リードタイムの制約から特定工程だけの負

荷計算を行なっている。そのため、実行可能な計画かの判断がつかない。

課題の解決策 全工程(200~300)に対して制約条件を考慮した設定を行ない、実行可能な

計画立案を実施。

導入決定理由 新システムの立ち上げ、現場業務の見直しなどを行なっており、その中の1

つの活動で工程毎の計画立案として Asprova の導入を決定。・・・半導体他

社事例/価格/イベントオプションなどが決め手。

データ量 オーダ:1,500(2 ヶ月) BOM 品目数:200 BOM 行数:300,000 主資源数:

200 副資源数:15,000

導入担当者の役割 基本モデル構築支援~データ拡張支援~プラグイン開発~運用フォローを

担当

導入時期 2005 年~2006 年

苦労した点 半導体製造特有のマスタ管理と制約条件

工夫した点 半導体製造特有のマスタ管理(プロセス、デバイスの管理)と制約条件(レシ

ピ、レチクル等の制約)を仕様、追加プロパティ、条件式(エクスプレッション)

などを駆使して Asprova で表現する。

現状と効果 Asprova のスケジューリング結果から作業指示を出力し、それに従って現在

実稼動中。

導入担当 キヤノンITソリューションズ株式会社

Page17

業種別ソリューション ハイテク

医療機器

主な工程の流れ 成形⇒バリ取⇒検査⇒封入⇒滅菌⇒梱包

導入前の実態・課題 受注の状況を元にネック工程の投入計画とこれに合わせた初工程投入計画

を立案。エクセルによる計画立案で計画の精度が低い。欠品回避のため、

現場が多くの在庫を抱えたがる。課題の解決策 PBB と共に Asprova の導入

を実施。

課題の解決策 PBB と共に Asprova の導入を実施。

→精度の高い工程計画の実現。

→計画を元にした在庫管理による、在庫削減。

導入決定理由 設備別の詳細計画による工場内状況共有、在庫削減、データトレース機能

の実現。

データ量 オーダ数:5000 作業数:18000 主資源数:130 副資源数:90 BOM 品目

数:800 BOM 行数:10000 資源能力:23000

導入担当者の役割 要件定義、モデル構築、プラグイン設計開発、運用支援

導入時期 2002 年~2007 年

苦労した点 計画立案時の詳細要件の実現と、当社製生産管理パッケージとのマッチン

グ

工夫した点 ロットの投入順番設定方法実現

→エクセルで各ロットの投入日、投入設備を設定し、ロットを生成

現状と効果 現状と効果 周辺機能の諸改善を実施しつつ本番運用中。

→導入後、毎日実績を加味して計画するようになった。(導入前は 1週間に

1 回計画)

導入担当 キヤノンITソリューションズ株式会社

ドリル穴明機、レーザ加工機など

主な工程の流れ 本体組立:ユニット組立⇒調整⇒配線配管⇒制御盤組付⇒最終調整

機械加工:粗削り⇒バリ取り⇒鏡面仕上⇒仕上⇒塗装(ユニット組立へ)

導入前の実態・課題 本体組立(最終)の製造計画の立案と、それに同期した機械加工/制御盤

組立の製造計画を立案する。

また製造計画を元に資材の購入計画を立案する。

※本体組立、機械加工、制御盤組立には複数の工程が含まれる。

課題の解決策 本体組立の生産計画を確定した後、必要部材である機械加工品、制御盤を

期間、数量まとめでオーダ生成し上工程に展開する。

導入決定理由 工程計画の実現と工程計画に追従した部品の購入計画を実現するため

ASPROVA+当社製生産管理パッケージの導入を決定した。

データ量 本体組立

オーダ数:100/月 作業数:700 主資源数:80 副資源数:5 BOM 品目数:

1000 BOM 行数:6000

導入担当者の役割 基本モデル構築/データ拡張/プラグイン開発/運用フォローを担当

導入時期 2003 年 8 月~2004 年 10 月

Page18

業種別ソリューション ハイテク

苦労した点 機械加工において粗削りの作業時間(2日)が長いため、外注依頼するオー

ダ及び工程を計画結果より都度決定する。外注する工程は固定化されてい

ない。

工夫した点 ガントチャートよりプラグインにて外注依頼するオーダ、工程を選択し外注用

マスタを追加し再割付する機能を製作し対応した。

現状と効果 現在、本体組立から 5 つのキー部品のオーダを生成し稼働中

また ASPROVA 計画結果を元に必要部品の購入計画も立案

導入担当 キヤノンITソリューションズ株式会社

電子基板実装

主な工程の流れ 自動実装 1⇒自動実装 2⇒検査⇒手挿入 1⇒手挿入 2⇒ユニット組立

導入前の実態・課題 工程に対する製造計画がない。

投入計画を立案する担当者の負荷を軽減する。

自動実装(A 区)、手動実装(B 区)間の仕掛り在庫の適正化を目指す。

課題の解決策 工程に対する製造計画の自動化(スケジューラの適用)を行う。

B 区製造計画から A 区の自動補充による生産により在庫適正化を目指す。

導入決定理由 導入実績と自動補充オーダ機能による製造計画が立案できる。

モニタ版による管理部門と製造部門の計画の見える化ができる。

データ量 自動機(A 区)

オーダ数:500/月 作業数:1300 主資源数:15 BOM 品目数:130 BOM

行数:1000

導入担当者の役割 基本モデル構築/データ拡張/周辺機能設計/運用フォローを担当

導入時期 2004 年 11 月~2006 年 4 月

苦労した点 自動実装のリフロー温度と類似製品の連続組入れ

工夫した点 製品に対するリフロー温度のグループ化とそのグループ内での並び順をマ

スタ化しディスパッチングキーとして使用した。

現状と効果 現在 A 区のみで稼動中

(拠点移動、ラインレイアウト変更などにより B 区への展開は中断)

現在、生産方式の変更を検討中、合わせて Asprova モデル変更評価中

導入担当 キヤノンITソリューションズ株式会社

粉末冶金製品、軸受け、マシンパーツなど

主な工程の流れ 成形⇒焼結⇒加工⇒洗浄⇒油浸⇒検査⇒梱包

導入前の実態・課題 設備別の製造日程計画がない。

工程ごとに同期化された実行可能な製造計画がない。

課題の解決策 スケジューラによる製造計画を立案する。

設備の制約、設備負荷、特に工程間の制約を考慮した実行可能な製造計

画を立案する。

導入決定理由 生産改善活動の一環としてスケジューラ導入を検討し、他社スケジューラと

比較しガントチャートの見易さ、操作性、多彩な機能により Asprova に決定し

Page19

業種別ソリューション ハイテク

た。

データ量 オーダ数:2000/月 作業数:13000 主資源数:350 副資源数:220 0BOM

品目数:4500 BOM 行数:55000

導入担当者の役割 基本モデル構築/データ拡張/周辺機能設計/開発/運用フォローを担当

導入時期 2005 年 10 月~2006 年 3 月

苦労した点 次工程の着手タイミング、成形工程は自動機が多く夜間自動運転のため次

工程への投入は作業員(日勤)が搬送した後になる。

※上位システムである生管システムの制約によりマスタ設定できない項目が

あった。

工夫した点 上記、計画パラメタのプロパティ編集を駆使し着手タイミングを算出し次工程

の割付位置を制御した。連続炉の表現、投入時間を製造時間として炉内移

動時間を重なり時間とした。

現状と効果 稼動中。別工場への展開を実施中

導入担当 キヤノンITソリューションズ株式会社

Page20

業種別ソリューション ハイテク

サンプルデータのご紹介

Asprova をご導入いただいたお客様の事例に基づいた業種別サンプルデータをご紹介します。

業種別サンプルデータをご希望の方は、インターネットにて、弊社 web サイトにて会員登録の際にお申し込み

いただくか、以下のサイト(ドキュメントライブラリ)から、お申し込み下さい。

http://www.asprova.jp/asprova/000712.html