1/9ページ

ダウンロード(53.6Mb)

実際のお客様の溶接ロボットの導入事例をご紹介します。

製造の最前線でロボットを活用するお客様の生の声をご紹介。

(丸尾工作所様、ヤハタ精工様、I TECH様、STN様)

このカタログについて

| ドキュメント名 | 【実例から学ぶ】溶接ロボット活用事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 53.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | パナソニック コネクト株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

溶接ロボット

導入事例集

Page2

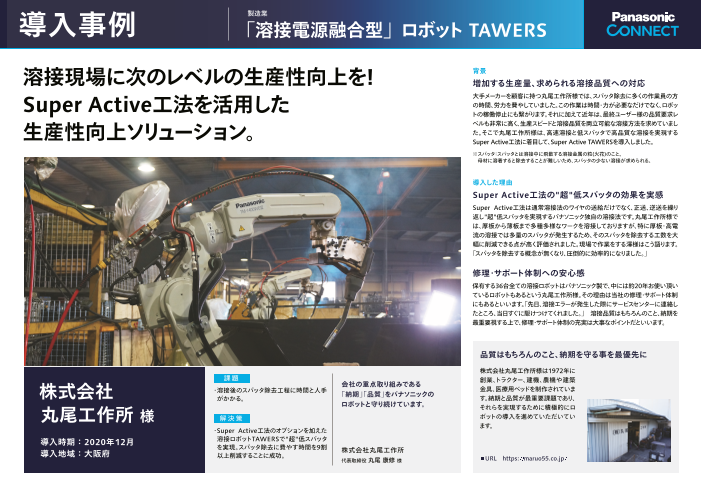

導入事例 製造業

「溶接電源融合型」ロボット TAWERS

溶接現場に次のレベルの生産性向上を! 背景

増加する生産量、求められる溶接品質への対応

Super Active工法を活用した 大手メーカーを顧客に持つ丸尾工作所様では、スパッタ除去に多くの作業員の方

の時間、労力を費やしていました。この作業は時間・力が必要なだけでなく、ロボッ

トの稼働停止にも繋がります。それに加えて近年は、最終ユーザー様の品質要求レ

生産性向上ソリューション。 ベルも非常に高く、生産スピードと溶接品質を両立可能な溶接方法を求めていまし

た。そこで丸尾工作所様は、高速溶接と低スパッタで高品質な溶接を実現する

Super Active工法に着目して、Super Active TAWERSを導入しました。

※スパッタ:スパッタとは溶接中に飛散する溶接金属の粒(火花)のこと。

母材に溶着すると除去することが難しいため、スパッタの少ない溶接が求められる。

導入した理由

Super Active工法の"超"低スパッタの効果を実感

Super Active工法は通常溶接法のワイヤの送給だけでなく、正送、逆送を繰り

返し"超"低スパッタを実現するパナソニック独自の溶接法です。丸尾工作所様で

は、厚板から薄板まで多種多様なワークを溶接しておりますが、特に厚板・高電

流の溶接では多量のスパッタが発生するため、そのスパッタを除去する工数を大

幅に削減できる点が高く評価されました。現場で作業をする澤様はこう語ります。

「スパッタを除去する概念が無くなり、圧倒的に効率的になりました。」

修理・サポート体制への安心感

保有する36台全ての溶接ロボットはパナソニック製で、中には約20年お使い頂い

ているロボットもあるという丸尾工作所様。その理由は当社の修理・サポート体制

にもあるといいます「。先日、溶接エラーが発生した際にサービスセンターに連絡し

たところ、当日すぐに駆けつけてくれました。」 溶接品質はもちろんのこと、納期を

最重要視する上で、修理・サポート体制の充実は大事なポイントだといいます。

品質はもちろんのこと、納期を守る事を最優先に

株式会社丸尾工作所様は1972年に

課題

会社の重点取り組みである 創業、トラクター、建機、農機や建築

株式会社 ・溶接後のスパッタ除去工程に時間と人手 金具、医療用ベッドを制作されていま

がかかる。 「納期」「品質」をパナソニックの す。納期と品質が最重要課題であり、

ロボットと守り続けています。

丸尾工作所 それらを実現するために積極的にロ

様 解決策 ボットの導入を進めていただいてい

ます。

・Super Active工法のオプションを加えた

導入時期:2020年12月 溶接ロボットTAWERSで"超"低スパッタ

を実現。スパッタ除去に費やす時間を9割

導入地域:大阪府 株式会社丸尾工作所

以上削減することに成功。

代表取締役 丸尾 康修 様

Page3

製造業

「溶接電源融合型」ロボット TAWERS(Super Active TAWERS)

お客様の声

「納期」と「品質」向上を実現

今回の導入により、溶接外観のバラツキが安定し、また生産数量も増やすことがで

きました。スパッタの少ないSuper Active TAWERSは格段に進化したと感じてい

ます。会社としては「納期」と「品質」を守ることを重点取り組みとしており、特に「品

質」を重視しております。パナソニックの溶接ロボットをこれからも積極的に活用し

ていきたいと考えております(。丸尾 康修様)

▲農機向け厚板パーツ。 ▲溶接品質のチェック作業。

感動的な進化を体感

導入後はスパッタを取る時間が約9割削減、当然、除去作業に伴うワークへのキズ

も無くなりましたので、ロボットの取り合いになるほどです(笑)。感動的に進化した

ことを体感しています(。澤 達也様)

▲Super Active工法で溶接されたワーク。 ▲最新型の溶接ロボット

▲ 2つの工場合わせて36台のパナソニック製ロボットがいたるところで活躍中。 Super Active TAWERS(オプション)。

納入機器

導入後の効果

スパッタの出ない溶接法でロボットを止めずに作業

Super Active TAWERSの導入で得られた効果は非常に大きなものでした。例え

ば従来の溶接法に比べスパッタ量が格段に少ないので、スパッタ除去工程が不要

となります。その空いた時間を次のワークのセットなど、有効に使えるようになりまし

た。また、Super Active工法の導入で美しい薄板の溶接も可能になりました。特に

外観部品ではビードに対する要求は非常に厳しく、一旦溶接を失敗してしまうと大 株式会社丸尾工作所

きな損失となります。Super Active TAWERSの溶接のおかげで生産性の向上に 代表取締役 丸尾 康修 様

繋がりました。

使いやすい操作で作業者の負担軽減にも貢献

手溶接の経験がなくても、TAWERSは他社製の溶接ロボットに比べてティーチン

グペンダントが使いやすく、誰でも安定して高品質な溶接が実現できます。 55V

株式会社丸尾工作所 「溶接電源融合型」ロボット

澤 達也 様 Super Active TAWERS(オプション)

Page4

導入事例 製造業

「溶接電源融合型」ロボット TAWERS

ハイパワーTAWAERSで生産効率に革新を! 背景

厚板溶接ならではの課題

大手建機メーカーを顧客に持つヤハタ精工様では、厚板溶接が全体の7割に及

びます。厚板溶接のポイントは何といっても高い耐久性と信頼性。これらを実現

するためには深い溶込みと長い脚長が求められます。少しでも溶込みが規定の

値に満たなければNGワークとなる為、溶接ロボット・溶接方法の選定は非常に

重要なポイントでした。

溶接熟練工確保の難しさ

"職人技"とも称される溶接の業界では、熟練した溶接人材の確保は簡単ではあ

りません。ヤハタ精工様でも溶接未経験者の方も少なくありませんでしたが、その

ような状況でも溶接ロボットを活用して、"誰でも、高品位な溶接"を実現させる

必要がありました。

導入した理由

標準溶接条件の完成度の高さ

「他社製に比べパナソニックは標準の溶接条件が安定していました。(」山下 豊様)

もともとヤハタ精工様では他社製ロボットとパナソニック製ロボットを半数ずつ保

有していたそうですが、パナソニック製ロボットの方が標準の溶接条件が洗練され

ており、溶接条件の修正がほぼ必要なかったそうです。手溶接の経験のない作業

者が多い現場においては、この点がTAWERSを選ぶ大きな決め手となりました。

海外拠点への導入のしやすさ

ヤハタ精工様はグループで中国、タイ、インドネシア、アメリカに海外拠点をお持ちで

す。現地での技術指導をご担当されている山下様はこう語ります「。海外では溶接

技術者の獲得が非常に困難です。TAWERSなら日英中の3言語に対応しているこ

とはもちろん、ロボットの基本操作さえ覚えてもらえば、細かな溶接条件はロボット

が決めるので、短期間で外国人技術者を養成可能です。海外拠点のロボットは全

てTAWERSに統一しています。(」山下 豊様)

課題

最終ユーザ様に「自社で溶接して 建機部品の厚物溶接を中心に業績拡大中

株式会社 ・建機向けの厚板溶接を行っており、溶込み量やビード

外観で非常に高いレベルが要求される。現場作業者に いる製品よりもビードが格段に 株式会社ヤハタ精工様は厚物溶接部

手溶接の経験がなくとも高品質な溶接を実現させる 綺麗!」とお褒めを頂いています!

ヤハタ精工 品を製造しているヤハタグループの中

様 必要があった。 最近では溶接の研修依頼まで頂く 核工場です。グループの海外拠点生産

解決策 ほどです。 も東大阪から支えています。

導入時期:2021年2月 ・ハイパワーTAWAERSのHDパルス溶接で深い溶込みと美

しいビード外観を確保。また、使用率100%のハイパワー

導入地域:大阪府 株式会社ヤハタ精工

TAWERSの使用によってロボットのフル稼働生産を実現

副工場長 検査課長 山下 豊 様

Page5

製造業

「溶接電源融合型」ロボット TAWERS

お客様の声

最終ユーザーにお褒めの言葉をいただきました

「先日お客様より 『自社で溶接したパーツより当社の溶接パーツの方が格段にビー

ドが綺麗!』 とお褒めの言葉を頂き、注文量も増やしていただきました。」

(山下 豊様)

簡単操作で使い勝手がいい点が気に入っています

▲厚板部品には深い溶込みが求められる。 ▲付着スパッタも少量でビード外観も良好。 「現場の作業員の多くは手溶接の経験がありません。しかし、TAWERSならパナソ

ニックで少し講習を受ければすぐにティーチングができるようになり、誰でも綺麗な

ビードが引けるようになります。(」米原 拓哉様)

▲TM-1400WGHのコントローラー部。 ▲TAWERS使用開始後、溶込み異常がほぼなく

▲ハイパワーTAWAERSの導入で使用率100%を実現。 なったという。

納入機器

導入後の効果

使用率100%を実現

以前の350Aのロボットでは使用率がオーバーしロボットが停止していたが、

TAWERS WGHシリーズ(450Aハイパワー仕様)の導入で"ロボットが止まらない

環境"を実現しました。

株式会社ヤハタ精工

溶接品質の高さを実感 副工場長 山下 豊 様

「1番のおすすめはHDパルス工法です!厚板でも深い溶込みと低スパッタを両立

することができます。厚板業界は溶込み保証値のレベルが高いのですが、ハイパ

ワーTAWERSを使用し始めてからは、溶込み異常のクレームはほぼ無くなりまし

た!」(山下 豊様)

HDパルス工法では、1パルス1ドロップ制御を行い、通常のパルスでは溶込みが

浅くなりやすい条件でも深い溶込みを維持しつつ、パルスならではの良好なビード 55V

外観を得ることができました。

株式会社ヤハタ精工 「溶接電源融合型」ロボット

※スパッタ:スパッタとは溶接中に飛散する溶接金属の粒(火花)のこと。

母材に溶着すると除去することが難しいため、スパッタの少ない溶接が求められる。 溶接課 リーダー 米原 拓哉 様 Super Active TAWERS(WGHシリーズ ハイパワー仕様)

Page6

導入事例 製造業

「溶接電源融合型」ロボット TAWERS

誰でも活躍できる鉄工所を目指して 背景

働き手不足への対応

溶接業界は深刻な働き手不足に悩まされています。I TECH様では大手メーカー向

TAWERSを活用したロボット溶接ソリューション。 け物流拠点のラック部材を溶接しており、同じく人材の確保には難儀していたとの

ことです。そんな時、社長が目を付けたのは、近所の主婦の方に活躍してもらうこと

でした。ロボット溶接なら何年間も溶接技術を磨く必要がなく、主婦の方にも活躍

してもらえるのではないか、とロボットの導入を検討されたといいます。

導入した理由

誰が使っても綺麗で均一な溶接を実現。

ロボット溶接という選択。

近年は、最終ユーザーによる外観要求レベルも年々高くなっているそうです。

I TECH様が主に溶接されている倉庫向けラックは大きさによって特注品含め、

非常に多くの種類があり、そのすべての部品の溶接品質を守りつつ、短納期にも

対応する必要がありました。「以前は問題とならなかった直接目に見えない部分

の溶接品質についても最近は厳しくなり、その点もロボット溶接を検討した

大きな理由です。手溶接とロボット溶接を比べると、早い人だと少量なら手溶接

の方が早いかもしれません。しかし、1日8時間稼働する、ということで考えると、

ロボットのほうが1.5~2倍ほど早くて安定した品質を維持することができます。」

(内藤 善之様)

課題

ロボット達に働いてもらい"男現場"と ”女性も活躍する明るい鉄工所”を目指して

有限会社 ・多品種・小ロットの生産、短納期対応。時

に数千ロットに及ぶ部品の溶接を均一品 思われやすい鉄工所でも女性に活躍 有限会社ITECH様は今年で創業

質で実現する必要があった。 いただいだいていることが私の自慢 20年を迎えます。カラフルなロボット

I TECH 様 です。 が活躍する現場では『誠実・感謝・

解決策 誠意』をモットーに皆さまが和気あ

いあいと、高いモチベーションでお

導入時期:2020年12月 ・溶接ロボットTAWERSを導入し、個人の

溶接技量に依らない作業環境を実現、 仕事しています。

導入地域:大阪府 有限会社I TECH

"短納期対応"も強みに。

代表取締役 内藤 善之 様

Page7

製造業

「溶接電源融合型」ロボット TAWERS

お客様の声

社長のロボットへの愛着もひとしお

「従業員が少しでも楽しく働ける環境づくりを目指しています。私がカラーリングした

ロボットに働いてもらい"男っぽい現場"と思われやすい鉄工所でも女性に活躍い

ただいだいていることが私の自慢です。溶接忘れを起こすこともないロボットには

絶大な信頼を置いており、日曜日の度に磨いてあげているほどです(笑)」

(内藤 善之様)

▲工場内では社長自ら塗装したカラフルな ▲物流倉庫向けラックのパーツは多品種な上、

ロボットが稼働。 時に数千ロットに及ぶ。 毎日触っている溶接ロボットは頼れる

相棒のような存在です。

「ラックの製造では、数量で言えば同じ部品を何百、何千本と作る必要があります。

それがロボット溶接なら一本目から千本目まで高品質で同じ仕上がりを実現でき

ることが強みです。お客様が外観の綺麗さに驚かれることもよくあります。今ではそ

の綺麗さが当たり前になっているので、違う業者のワークを見ると仕上がりの違い

を感じるほどです。(」正座 英雄様)

▲従業員の多くがロボット溶接から溶接を始めた方々。誰が操作 ▲薄板では溶落ちや歪みが生じやすく、入熱

▲パート従業員の方自らプログラムを修正。 しても、速く高品質な溶接ができるのはロボットの大きな強み。 コントロールがカギ。

納入機器

導入後の効果

それぞれの生活にあったシフト制を導入、

女性も活躍する"明るい鉄工所"へ!

I TECH様では現在パートの従業員の方々は自由出勤としてもらい、それぞれの生

活にあったシフトで作業をされています。「主婦の方々は勝手にティーチングペンダ

ントの操作を覚えてくれ、今はプログラムの修正も行ってくれています。」

(内藤 善之様) 有限会社 I TECH

作業場では、社長自らカラーリングを施しているという9台のカラフルなロボット達 代表取締役 内藤 善之 様

が休むことなく溶接を続けています。

55V

コロナ禍でもロボット達による

短納期をセールスポイントに!

手溶接の経験がなくても、TAWERSは他社製の溶接ロボットに比べてティーチング

ペンダントが使いやすく、誰でも安定して高品質な溶接が実現できます。 有限会社 I TECH

※スパッタ:スパッタとは溶接中に飛散する溶接金属の粒(火花)のこと。 工場長 正座 英雄 様 「溶接電源融合型」ロボット TAWERS

母材に溶着すると除去することが難しいため、スパッタの少ない溶接が求められる。

Page8

導入事例 製造業

「溶接電源融合型」ロボット TAWERS

高度な自動化を実現! Super Active TAWERSで 背景

高品質な製品の生産と安全性が課題

生産性向上と働きやすい現場づくり。 大手農業機械メーカーを顧客に持つSTN様では製造工程全体の最適化を進めて

います。これにはラインの構成、治具の設計製作を社内で行い製造現場に即した

設備を生み出すことが重要です「。高品質な製品をお客様に提供できること」・「製

造現場が安全であること」、この2つのニーズを解決する為、設備設計の容易さ、溶

接の高位平準化、安全な職場づくりが重要なポイントでした。

働きやすい工場を実現する取り組み

技術を持った溶接工の確保は課題ですが、若手作業者の確保も大きな課題です。

工場という世間の持つ暗いイメージ環境を変えるべく、様 な々取り組みを行ってい

ます。単なる省人化ではなく、笑顔で働くことのできる職場を作り個人の生産性を

上げることも目指す姿のひとつでした。

導入した理由

“溶接品質安定化” を実現する超低スパッタ

スパッタを少なくするためにガスを変えたり材料を変えるということを繰り返して

いましたが、Super Active溶接法ではその工数が大幅に削減でき、スパッタ低減

と生産性向上に効果があると判断できたことがSuper Active TAWERSを導入

する大きなポイントとなりました。

“設備に溶け込む” パナソニックロボットの汎用性

「パナソニックのロボットは電気仕様面での汎用性が高く、設備の設計がしやすい

ところが魅力(」渡邉 稔様)

ロボットを使用することで技術者でなくても製品の製造ができるようになり、高品質

な製品をお客様に素早く提供できることもロボットを導入する重要なポイントでし

た。全自動溶接をコンセプトに工程設計を行うことができるという点において、電気

仕様面の汎用性の高さがパナソニックロボットに統一する決め手になりました。

課題

株式会社STN ワークのギャップに対し条件裕度が高く、

様 ・農業機械部品の製造を行っており、非常に高い溶接品質が要求

される。ワークのバラつきが原因の溶接欠陥を減らし、生産性を上 溶け込みもしっかり得られるところが良い。 株式会社STN様は茨城県と米国に

げるために溶接技術の高位平準化を実現させる必要があった。 3~5mmのギャップ溶接でも、パス数を減 生産拠点を持ち、トラクターのハンドル

解決策 らして溶接できるので生産効率をあげるこ 周りの部品やボンネットの内蔵部品を

とができました。 始めとした各種機能部品を製造して

・Super Active TAWERSの安定したアークと条件裕度の広さによ います。また、プレス加工・レーザ加工、

導入時期:2017年4月 り、ワーク精度のバラつきにより発生する溶接部のギャップ溶接に 曲げ・溶接・製品の加工の一貫製造

対応できたことで、高効率かつ高品質な溶接結果を実現。発生す

導入地域:茨城県 株式会社STN 体制により短納期で高品質な製品を

るスパッタの削減効果も非常に高く、後工程の工数削減もできた。

常務取締役 渡邉 稔 様 作り出しています。

Page9

製造業

「溶接電源融合型」ロボット TAWERS(Super Active TAWERS)及びハンドリングロボット

お客様の声

条件的にスパッタが出やすくなる厚板でも低スパッタ化をすることが出来ていま

す。それにより、仕上げ工数含め25%の作業時間の削減を図ることが出来ました。

また、人では大変な作業を自動化により削減でき、より安全な職場となったことで

働き方改革も進み、人が集まりやすい職場となりました!

お客様からも「STNには仕事を依頼しやすい」とご評価を頂いております。

(渡邉 稔様)

▲ハンドリングロボットが自動でワークを ▲作業者のティーチング技術向上が

搬送し各溶接工程への移動がスムーズに。 高効率 / 高品質な生産に寄与しています。

溶接性能はもちろん、汎用性が素晴らしい

ロボットコントローラーの性能がよくなっている為、溶接に関する知識があまりなく

ても溶接ロボットのティーチングをすることが出来る。また、レーザーセンサーを活用

することで類似ワークの判別や部品がセットされているかどうか、在荷検査を溶接

前に行っているが、そんなことが簡単に行えるパナソニックロボットの汎用性も魅

力です(。片根 昭宏様)

▲ 複数のロボットが同時に稼働することで生産性の大幅アップを実現。 ▲薄板:付着スパッタが少量でビード外観も良好。 ▲中厚板:高品質な溶接結果を実現 納入機器

安定した溶接が効果を発揮。

導入後の効果

製造工程自動化率の大幅アップを実現

溶接の全自動化を進めていくにあたり大きな課題であった省人化を進めることが

出来ました。特に、重量物と溶接ワークの運搬をパナソニック製のハンドリングロ

ボットと連携させることで、人の作業が格段に減り、高水準の自動化を実現するこ

とができました。もちろん生産性の向上にも大きく寄与しており、作業者の負担を減

らすことで、STN様の目指す“作業者が働きやすい環境”が日に日に実現してきて

います。 株式会社STN

常務執行役員 渡邉 稔 様

コストの減少と人材育成の実現

以前は他社製ロボットも使用していましたが、修理部品在庫金額の増大や社内

での人材育成が課題でした。パナソニックロボットに統一してから部品在庫金額

を縮小でき、さらにエラー対応を含めたアフターサービスにおいても大変満足して 55V

株式会社STN

います。また、メーカーの統一によりロボットの操作知識が共通になったことで、 いなしき事業所 「溶接電源融合型」ロボット

操作や設定に関するノウハウの共有も進み、高いレベルで人材の育成が進んで Super Active TAWERS(オプション)

所長代理 片根 昭宏 様

います(渡邉 稔様)

納入会社:パナソニックFSエンジニアリング株式会社 その他の納入事例に関しては、ホームページをご覧ください。

発行: https://connect.panasonic.com/jp-ja/products-services_welding/solutions/case-studies

〒571-8503 大阪府門真市松葉町2番15号