1/23ページ

ダウンロード(4.2Mb)

ファインバブル(マイクロバブル)を利用した超音波制御

洗浄の問題解決テクニック( トラブルシューティング)

1 大型部品(軸・フレーム…)の洗浄

2 洗浄バレルを使用した洗浄

3 大量の部品洗浄

4 洗剤・溶剤を利用した洗浄

5 複雑な形状の部品洗浄

6 その他 (線材、素材、粉末、アルミ、セラミック…)

* 洗浄水槽の設計方法

* 洗浄効果実績のある、超音波洗浄装置の具体例

関連メディア

このカタログについて

| ドキュメント名 | 洗浄の問題解決テクニック( トラブルシューティング) |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 4.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 超音波システム研究所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

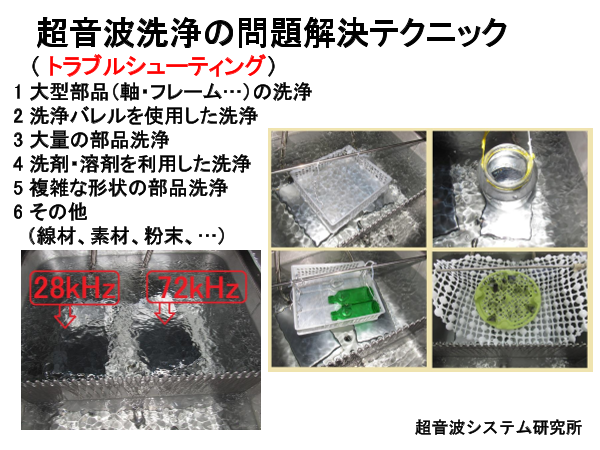

超音波洗浄の問題解決テクニック

( トラブルシューティング)

1 大型部品(軸・フレーム…)の洗浄

2 洗浄バレルを使用した洗浄

3 大量の部品洗浄

4 洗剤・溶剤を利用した洗浄

5 複雑な形状の部品洗浄

6 その他

(線材、素材、粉末、…)

超音波システム研究所

Page2

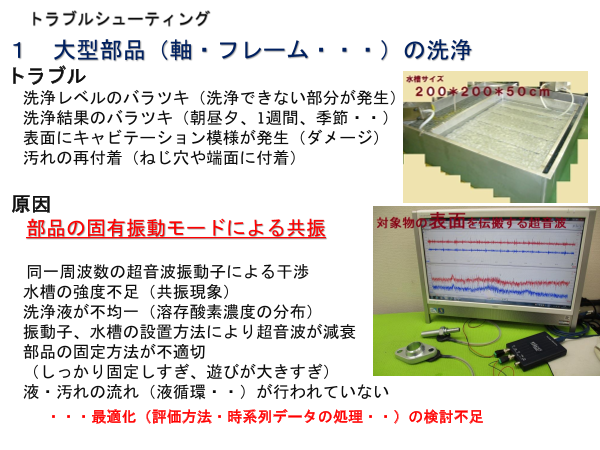

1 大型部品(軸・フレーム・・・)の洗浄

トラブル

洗浄レベルのバラツキ(洗浄できない部分が発生)

洗浄結果のバラツキ(朝昼夕、1週間、季節・・)

表面にキャビテーション模様が発生(ダメージ)

汚れの再付着(ねじ穴や端面に付着)

原因

部品の固有振動モードによる共振

同一周波数の超音波振動子による干渉

水槽の強度不足(共振現象)

洗浄液が不均一(溶存酸素濃度の分布)

振動子、水槽の設置方法により超音波が減衰

部品の固定方法が不適切

(しっかり固定しすぎ、遊びが大きすぎ)

液・汚れの流れ(液循環・・)が行われていない

・・・最適化(評価方法・時系列データの処理・・)の検討不足

Page3

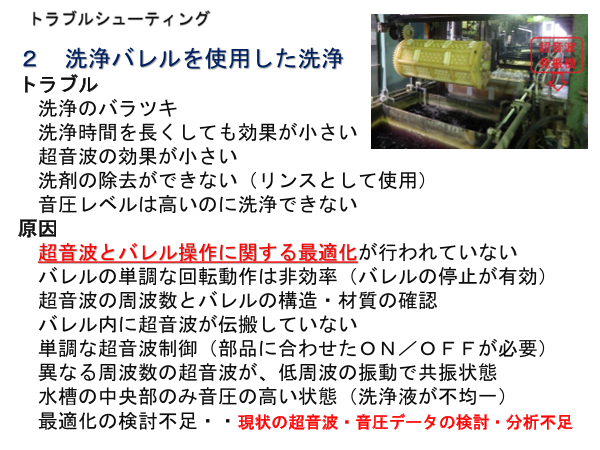

2 洗浄バレルを使用した洗浄

トラブル

洗浄のバラツキ

洗浄時間を長くしても効果が小さい

超音波の効果が小さい

洗剤の除去ができない(リンスとして使用)

音圧レベルは高いのに洗浄できない

原因

超音波とバレル操作に関する最適化が行われていない

バレルの単調な回転動作は非効率(バレルの停止が有効)

超音波の周波数とバレルの構造・材質の確認

バレル内に超音波が伝搬していない

単調な超音波制御(部品に合わせたON/OFFが必要)

異なる周波数の超音波が、低周波の振動で共振状態

水槽の中央部のみ音圧の高い状態(洗浄液が不均一)

最適化の検討不足・・現状の超音波・音圧データの検討・分析不足

Page4

3 大量の部品洗浄

トラブル

洗浄のバラツキ

超音波が故障

(素子が落ちる、素子が割れる、・・)

超音波の伝搬周波数が変化

急激な超音波の減衰

再付着

原因

洗浄液・超音波の取り扱い・・装置・機器・・管理が不十分

超音波伝搬状態の管理不足

操作ミス(洗浄水槽に水を入れないで超音波照射を行う)

気圧の変化(夕立、台風の接近、天候の変化・)

水槽構造(角部に汚れのよどみが発生)

オーバーフロー構造に対する検討不足(流れの考慮が重要)

・・・「洗浄作業」と「汚れの動き・流れ」に関する検討・確認不足

Page5

4 洗剤・溶剤を利用した洗浄

トラブル

洗浄力の低下(変化、不安定)

洗浄力のバラツキ

騒音(特に洗剤の場合)

洗剤を大量に使用

原因

洗剤(界面活性剤)の超音波による分解

洗剤・溶剤(泡の膜)による超音波の減衰

洗剤・溶剤と超音波の相性が悪い(実験確認が必要)

水槽内の洗剤・溶剤の濃度・液温分布(適切な液循環が必要)

水槽の強度不足(製造方法を含む)

洗浄物の固定方法(固有振動で共振状態 最重要ポイント)

ヒータの設置(水槽内の温度分布のバラツキを拡大)

超音波の効果(音響流)に対する認識不足

・・・洗剤に対する、効果の検証、操作・作業方法の検討・・・不足

Page6

5 複雑な形状の部品洗浄

トラブル

洗浄部品のダメージ(割れ、傷)

超音波振動子にエロージョン発生

洗浄不良

装置(ボルト・ナット)の変化・ゆるみ

原因

部品形状のレンズ効果とキャビテーションによる破壊現象

部品と超音波振動子の距離が不適切(近すぎる・・)

洗浄カゴ(水槽、洗浄物、治具・・)による超音波の減衰

超音波の出力調整が不適切(最大出力設定が最適ではない)

液面高さが不適切

治工具による反射・屈折・透過により

洗浄物に超音波が伝搬しない

装置の設計力不足(振動対策、汚れの流れ)

・・・洗浄効果のある、キャビテーションと音響流の最適化・検証不足

Page7

6 その他

トラブル

同一図面の部品でも洗浄効果が異なる

ダメージが発生、洗浄できない、

水槽の溶接割れ、洗浄効果のバラツキ

原因

セラミック:加工方法・製造レベルにより洗浄効果が異なる

ガラス:レンズ効果により焦点が発生(ダメージ)

アルミ:低い音圧でもプレス・ダイキャスト加工

による部品は、キャビテーションでダメージ発生

高い音圧でも機械加工部品はダメージが小さい

(機械加工部品の洗浄は加工レベルにより難易度が変化する)

線材:超音波が材料の振動モードに共振

板金部材:超音波装置、特に初期の使用状態が悪いと、

不均一な超音波照射と不均一な表面加工で、割れます

・・・超音波装置の基礎事項に関する確認不足

Page8

注意点 保守:推奨する保存方法

Page9

注意点

ポイント:黄金比の採用

水槽の設計(構造・サイズ・・・製造方法)と設置は超音波の伝搬効率を左右します

Page10

工学的な設計 妥協のバランス・最適化 <経験・直感・論理>

<洗浄水槽の設計>

洗浄液が均一で溶存酸素濃度の低い状態を可能にする 注意点

洗浄水槽の設計方法について、注意事項を提示します

1)水量と超音波の力に対する水槽角部の設計が最重要です。

適切な大きさの曲面形状が理想的です(アール加工)

設計バランスは、経験的な事項が多く単純には説明できません。

絞り加工やプレス加工・・の場合、表面組織や応力分布を悪くすると超音波の伝搬状態が悪くなります。

2)現実的な水槽製作方法としては

超音波の減衰を最小限にする対策としてコーナーでは溶接を行わないで

突合せ溶接により製造できる構造とする設計を推奨します。

3)水槽構造として強度バランスから板厚を設計します。

(低周波:20-50kHzの超音波では4mmの板厚を必要とする場合があります

板厚と強度により、超音波出力・キャビテーションの標準値としての上限が、決まります)

4)強度補強としてのリブや絞り部の設計について

取り返し(後からの対策・・)がつかないので採用を薦めません。

(強度の補強はリブ以外にも多数の方法があります)

5)水槽の固定方法(ガイド部材の取り付け 等)

せっかくの水槽も固定方法により 超音波を大きく減衰する可能性があります。

特に、水槽底面の状態について、注意が必要です。

この部分は特に、経験的な事項が多く単純には説明できません。

注意:数値は水槽固有の値です

Page11

注意点

6)低振動モードを発生させない設置に対する設計

水槽の低周波の振動モードに対する設計方法として ノウハウを紹介します。

すべての断面2次モーメントのバラツキの大きさが

パラメータになりますので

出来るだけ、ばらつきを小さくすることがノウハウとなります。

(このことから 円形・円筒形、正方形の底面形状の水槽が

良くない理由が解ります。全く同様なことが、振動子についてもあてはまります)

7)最適液循環を行うための配管(吸込・吐出)位置設計

目的・サイズ・・・により様々な要因を

最適化する機械設計の総合バランスによる部分だと考えています。

経験と論理モデルによる追及を続けている部分です。

現状、多くの装置は、

液循環の設定で改善できます!

8)全体のバランス(強度)

材料力学、流体力学、振動工学・・・総合的に設計・判断する必要があります

加工方法、材料・材質・・・についても十分な判断が必要です。

洗浄システム全体で、振動系として検討することが重要です

Page12

注意点

9)サイズ効果に対する経験からの考慮した設計

3m*1.8m*2mの水槽と 70cm*45cm*40cmの水槽は

製造方法、バラツキ、・・・全く異なる設計方法になります

大きな水槽は、最悪の状態(振動モード)に対する対処を最優先します。

10)洗浄目的に対する合理的な設計思想

水槽の超音波利用目的に対して、常に設計思想の確認検討が必要です

新しい洗浄方法につながる場合が非常に多いので

設計思想は重要です。

11)製造方法と価格の想定

<設計の妥協点:溶接部について>

板厚1.5mmの板金に対して、水槽の角部を

R5mmで90度に折り曲げるようにします

曲げた面に続く部分を、平面の突き合わせ溶接とすることで、

溶接部による超音波の減衰を小さくできます

水槽の製作方法も洗浄力を向上させるための重要な要因です

溶接部・・の変更により、高い超音波洗浄を可能にします

Page13

溶接部

水槽サイズ

:750*500*950(液深 910)mm

超音波

:38kHz 600W

Page14

洗浄システムの具体例

Page15

洗浄システムの具体例 利用目的に合わせた超音波制御例

Page16

脱気マイクロバブル発生液循環装置

オーバーフロー形状

水槽溶接部は

谷から始まること

ポイント

オーバーフロー流れ

均一化・安定性

洗浄効果に合わせた変化

Page18

オゾンを追加した洗浄

Page20

超音波とファインバブルの効果

1、素材汚れのひどい金属や難素材に対するめっき不具合が起こりにくい!

2,設備導入前に1.6%出ていた染み出し不良の発生がゼロに!

3,素材に付着した様々な汚れ、表面の清浄度・均一性がUP!

4,表面残留応力の緩和により金属疲労強度がUP!

環境への効果

設備導入は環境負荷低減に配慮した工程の実現にもつながりました。

洗浄工程における環境に有害な洗浄剤や薬品使用の低減!

脱脂に使用するアルカリ性薬剤、酸洗いに使用する塩酸の使用低減!

薬品濃度60g/L→40g/L

短時間、常温処理によるエネルギーの低減!

脱脂処理時間を30分から15分に変更後も不良率に変化なし

処理温度80℃→50℃に変更

洗浄能力向上により排水処理の負荷低減及び廃棄物削減!

脱脂槽の構造改善により油の再付着なし