1/11ページ

ダウンロード(1.5Mb)

印字検査・パレタイズ工程への導入インタビュー掲載!原料の空気搬送など、食品製造における様々な工程の自動化事例。

事例1:梱包工程の検査・パレタイズ作業をロボット化

【導入インタビュー】フライスター株式会社

自動化×見える化で高める、現場力と地域ブランド

事例2:大袋ピロー包装機への投入

事例3:お菓子製造ラインで一時的な副原料投入

事例4:チョコレート製造ラインでの副原料の空気搬送

事例5:スパウトパウチの段ボール詰め

このカタログについて

| ドキュメント名 | ロボット導入|課題解決提案事例⑭食品工場編④【ALFIS】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社JRC(ALFIS) (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ロボット導入

課題解決事例集

06-6543-8180

〒 550-0011 大阪市西区阿波座2丁目1番1号 CAMCO西本町ビル5F

Page2

課題解決提案事例

梱包工程の検査・パレタイズ作業をロボット化

Before After

パン粉の袋に印字された日付・品種等を箱詰め作業 画像検査を導入し印字内容の検査を自動で行い、省

者が目視で検査。封函機を通った段ボールを作業者 力化と全数検査を実現。パレタイズ作業もロボットで

1名が手作業でパレタイズ。 省人化。作業進捗状況のリアルタイムモニター表示に

より見える化。

納入先 フライスター株式会社

袋・段ボール箱の印字検査 パレタイジング

ワークの種類 パン粉の入った袋:21種類

段ボール(約10kg):2種類

段ボール:2種類

プロダクト AI画像検査 ロボットパレタイズシステム

● 積み付けパターン

パレットサイズ 1200 x 1000 x 150 mm:4方差し(長手に差す)

1100 x 1100 x 150 mm:2方差し

積み方 平積、レンガ積、8回し

課題 袋の印字チェックは箱詰め作業時に目視で行っており、検査の抜け漏れが発生する

可能性があった。製品段ボールは重量があり、高所への積み上げ作業は安全面での

リスクを伴う重労働であった。

ご提案 包装機出口にカメラセンサを設置し、全ワーク・袋が対象品であることを検査。

封函後の製品段ボールは、日付・品名の2か所をカメラセンサにて検査。

2ライン分のパレタイズ作業を、産業用ロボット1台で自動化。

工程の概要 ①袋に印字されたパン粉がコンベヤ上を流れる際、カメラセンサで検査。

異常があればブザーで通知。

②合格品は手作業で箱詰めされ、封函機により封函。

③封函後の製品段ボールをカメラセンサで検査し、異常品はブザーおよびパトライト

で通知。合格品はコンベヤでパレタイズ工程へ搬送。

④産業用ロボットがパレタイズを実施。パレット交換はハンドリフターで行う。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page3

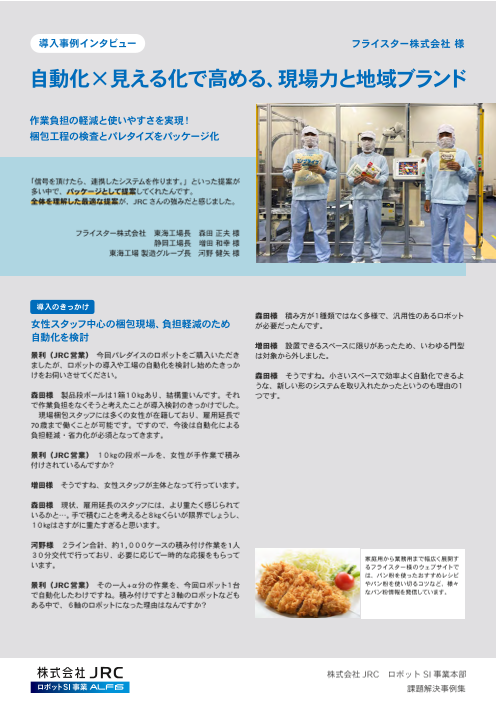

導入事例インタビュー フライスター株式会社 様

自動化×見える化で高める、現場力と地域ブランド

作業負担の軽減と使いやすさを実現!

梱包工程の検査とパレタイズをパッケージ化

「信号を頂けたら、連携したシステムを作ります。」といった提案が

多い中で、パッケージとして提案してくれたんです。

全体を理解した最適な提案が、JRCさんの強みだと感じました。

フライスター株式会社 東海工場長 森田 正夫 様

静岡工場長 増田 和幸 様

東海工場 製造グループ長 河野 健矢 様

導入のきっかけ

森田様 積み方が1種類ではなく多様で、汎用性のあるロボット

女性スタッフ中心の梱包現場、負担軽減のため が必要だったんです。

自動化を検討

増田様 設置できるスペースに限りがあったため、いわゆる門型

景利(JRC営業) 今回パレダイスのロボットをご購入いただき は対象から外しました。

ましたが、ロボットの導入や工場の自動化を検討し始めたきっか

けをお伺いさせてください。 森田様 そうですね。小さいスペースで効率よく自動化できるよ

うな、新しい形のシステムを取り入れたかったというのも理由の1

森田様 製品段ボールは1箱10㎏あり、結構重いんです。それ つです。

で作業負担をなくそうと考えたことが導入検討のきっかけでした。

現場梱包スタッフには多くの女性が在籍しており、雇用延長で

70歳まで働くことが可能です。ですので、今後は自動化による

負担軽減・省力化が必須となってきます。

景利(JRC営業) 10㎏の段ボールを、女性が手作業で積み

付けされているんですか?

増田様 そうですね、女性スタッフが主体となって行っています。

森田様 現状、雇用延長のスタッフには、より重たく感じられて

いるかと…。手で積むことを考えると8㎏くらいが限界でしょうし、

10㎏はさすがに重たすぎると思います。

河野様 2ライン合計、約1,000ケースの積み付け作業を1人

30分交代で行っており、必要に応じて一時的な応援をもらって 家庭用から業務用まで幅広く展開す

います。 るフライスター様のウェブサイトで

は、パン粉を使ったおすすめレシピ

景利(JRC営業) その一人+α分の作業を、今回ロボット1台 やパン粉を使い切るコツなど、様々

で自動化したわけですね。積み付けですと3軸のロボットなども なパン粉情報を発信しています。

ある中で、6軸のロボットになった理由はなんですか?

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page4

導入事例インタビュー フライスター株式会社 様

自動化×見える化で高める、現場力と地域ブランド

作業負担の軽減と使いやすさを実現!

梱包工程の検査とパレタイズをパッケージ化

導入の決め手 景利(JRC営業) 何社も検討された中で、弊社を選んでいた

だけたポイントはどういった点でしたか?

「できます。任せてください。」と

確かな返答に信頼 増田様 弊社が実現できるか不安に思いながら相談すると、

SIerさんからは「たぶん大丈夫です。」といったあいまいな回答

景利(JRC営業) 弊社で装置を導入しようと決断頂いた決め手 をもらうことが多いです。その中でしっかりと「できます。任せ

について、教えていただけますか。 てください。」と言ってもらえたことで、安心して任せようと思え

たところが大きいです。

森田様 ファーストコンタクトは、こちらから飛び込みで電話しま

したよね。取引しているメーカーもあったんですが、いろいろと 森田様 今回、ロボットシステムだけでなくてカメラシステムの

探していく中で、JRCさんを見つけ出し、新たな発想を求め相談 導入もお願いしたんです。

させていただきました。 まずは検査メーカーさんに確認し見たい項目の撮像が可能とわ

かった時に、カメラシステム単体を取り付けるとごちゃごちゃして

森田様 先ずは話を聞いてみようと思い、問い合わせの電話をし しまうので、一度JRCさんに相談しました。すると「装置に取り

たんです。今時お客さんの方から電話してくることって、あまりな 込みましょう。」と提案して下さり、JRCさんの方でメーカーとの

いですよね? 信号のやり取りなども確認していただきました。

普通はあまりそこまで入り込んだ提案って頂けないことが多い

景利(JRC営業) ほとんどないです。なので「フライスター様 です。「信号を頂ければ、連携したシステムを作ります。」といっ

という会社からお電話いただいたので、今日中に折り返ししてく た範囲を区切った提案が多い中で、パッケージとして提案をして

ださい!」と社内チャットで連絡が来た時のことを、はっきり覚え くれたんですよね。

ています。 「うちの装置はここまでです」と区切ってしまわず、全体を理

解して最適な提案をしてくれたので、こういう点がJRCさんの強

森田様 JRCさんにたどり着く前の3年間で、4社~5社ほどの みだなと感じました。

メーカーに調査を含め相談していました。その中で、弊社側にも

知見があるのであれこれと要望を出すことがあるんです、それに 増田様 そうですね。お願いしたら、各メーカーさんの先頭に立っ

対してJRCの景利さんは「できます。」と返してくれたことで、 て提案してくれるところは、非常にありがたかったです。

スムーズに話が進んだんです。その後のやり取りや実際の設計・

製造では技術の方も、しっかり対応してくれました。 景利(JRC営業) 一装置だけではなくトータルでの提案がで

きるという点は、弊社としても強みとしているところなので、そ

景利(JRC営業) 新しい装置業者やロボットSIerを探されてい こを評価していただけて嬉しいです。

た3年間に、何かロボットの導入などはされましたか?

森田様 装置って「全く問題がない」なんてことはないじゃない

森田様 今回導入したところの梱包ラインではありませんが、ロ ですか。ある程度の問題は起こります。そこできちんと向き合っ

ボットという意味では、集積作業をするパラレルリンクロボットは て対応してくれる業者さんとは、長く付き合いたいと思ってるん

導入しました。アーム型のロボットはJRCさんが初めてです。 です。

JRCさんとも長いお付き合いができる様、今後ともよろしくお

森田様 多くのSIerさんは幅広くいろいろなことができるので、 願いします。

今回のラインにも門型だったり色々なご提案は頂いていたんです

けどね。

フライスター株式会社様の公式キャ

森田様 もらった提案の中にはなかなか良い内容のものもあった ラクターである「フライマン」。今回

んですが、結果的にはその時導入までは至らず。あらためてロボッ 導入したロボットパレタイズシステム

の起動画面にもフライマンが登場し

トを検討しようとなった時に、思い切って新しい業者を探そうとい ます。

う流れになりました。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page5

導入事例インタビュー フライスター株式会社 様

自動化×見える化で高める、現場力と地域ブランド

作業負担の軽減と使いやすさを実現!

梱包工程の検査とパレタイズをパッケージ化

導入後の効果

森田様 タッチパネル上にわかりやすい大きなボタンを配置して

ロボットによる自動化と見える化で、現場力と もいいんですが、物理ボタンの方が操作感が良いんですよね。

地域ブランドを強化

増田様 ちゃんと押したという安心感があり、ダブルチェックの

■パレタイズロボットの導入効果 ような役割にもなるんです。目で見て、しっかり押し込んで、そ

景利(JRC営業) 装置を導入した効果ですとか、実際に使用し のあとランプがついたりすると、「間違いなく操作した」と操作者

ているスタッフさんの声などを、お伺いさせてください。 が実感できます。

それでいて、ごちゃごちゃした感じはせずシンプルに作っていた

河野様 まず、積み付け作業が必要なくなり、ロボットの始動停 だいたので、装置の見た目が古臭く見えるとかそういったこともあ

止操作とパレット交換のみになりました。作業人員についても りませんでした。

1.5人から1人へと削減でき、現場の人たちから「楽になった」と

いう声を聞いています。 景利(JRC営業) 物理ボタンにしたことで、操作性の向上に加

えて、作業を確かに行ったという実感を持てるという効果もあっ

増田様 JRCの技術者と現場スタッフのやり取りにより操作性が たということですね。

改善され、試行錯誤の結果とても操作がしやすくなりました。女

性の方は特に、複雑な機械操作が苦手な方が多いじゃないですか。 増田様 そのおかげで機械操作が苦手な方でも、気負わず操作

それがとても簡単になりましたよね。 できるようになったと思います。

河野様 そうですね。導入2日目には基本操作を理解していまし 朝岡(JRC技術) 物理ボタンの採用によって、操作に対する意

たね。 識が変わり現場の作業性が良くなるという点は、今回こちらとし

ても大変勉強になりました。確かに、タッチパネルのように誤っ

景利(JRC営業) 当初とは違う形になりましたが…。 て手が触れてしまうだとか、画面が遷移して押したいボタンがどこ

に行ったか分からないとか、そういった心配が一切ない安心感が

朝岡(JRC技術) 構想の段階ではタッチパネルですべて操作す ありますよね。

る形だったところを、運転動作は物理ボタンでできるように改善

しました。

基本的な作業は継続運転だけなんです。パレット交換をすると

きに動きをとめて、また再開する。それなら物理ボタンを順番に

押すだけの方がわかりやすいということで、変更しました。

景利(JRC営業) 今回納入したロボットパレタイズシステムには、

段ボールサイズを手入力して変更する機能もありますよね。

朝岡(JRC技術) そういった特殊な操作はタッチパネルで行い、

基本操作の運転・停止は物理ボタンという形に分けました。

増田様 操作方法の改善はこちらから要望をお出しした点なんで

すが、きちんと答えてくれました。標準仕様としてはタッチパネル

にすべて集約するような装置や工場が増えてきていますよね。 ロボットと一緒にガッツポーズ!工場

でも弊社は、定年まで長く働いてくださっているスタッフさんも 見学の際には、ロボットの働く姿だけ

多く、複雑な操作を覚えてもらうことが負担となってしまいます。 でなくおちゃめな動きも見ることがで

きます。

なので、ボタンを押すだけのわかりやすい操作が合っていたよう

で、いろいろ考えて修正していただきました。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page6

導入事例インタビュー フライスター株式会社 様

自動化×見える化で高める、現場力と地域ブランド

作業負担の軽減と使いやすさを実現!

梱包工程の検査とパレタイズをパッケージ化

導入後の効果

森田様 それって、フライマン(フライスター様公式キャラクター)

ロボットによる自動化と見える化で、現場力と のメロディにすることもできたりします?

地域ブランドを強化

朝岡(JRC技術) 音声データ頂いたらできますよ。やってみましょ

■生産状況表示の効果 うか!

景利(JRC営業) 今回ご要望を受けて、壁面に生産状況を表

示するモニターを2台設置しましたが、そちらはいかがでしょう 森田様 まあこれはプラスアルファですが(笑)。ロボット化です

か? とかモニターによる見える化は、従業員のみなさんにとっての作

業改善やわかりやすさが向上するだけではなくて、弊社に工場

森田様 あのモニター表示もわかりやすいです。さらに、検査用 見学に来てくださった方々にもスマートでわかりやすい形で生産

のカメラで撮ったものも表示できたらもっと良くなると思っていま していることをPRできるというメリットもあります。

して…。 他にもPRとしてなら、ロボットが踊ったりしてもいいですね。

朝岡(JRC技術) モニターを4画面に分割して、生産状況とカ 景利(JRC営業) 今は踊れはしませんが、ロボットに「バイバイ」

メラの画像を同時に表示するための改造を今進めています。カメ と「ガッツポーズ」のプログラムを覚えさせていますよね。工場

ラで撮影したものをリアルタイムで表示していく形になる予定で 見学に来た方に楽しんでいただけるようにとお聞きしていました

す。 が、御社はそういった取り組みにも力を入れていらっしゃるんです

か?

増田様 モニター導入前にもそういった話はでていたのですが、

確か今の装置構成では映せなかったので現状は文字で生産状況 森田様 はい。菊川市や周辺の地域の皆様との交流を積極的に

を表示するのみなんですよね。 行っています。

地元の小学校で、3年生の時に職場見学を行うタイミングがあ

朝岡(JRC技術) はい。ですので、小型パソコンを追加して、 るんです。元々は一番近くの1校だけだったのが3校に増え、去年

撮影データをモニターへ表示し、検査内容を一目でわかるように は6校に増えて、見学の時期は忙しくなりました。この地域には

する予定です。 全部で9校小学校があるので、あと3校も来てくれたらうれしい

なと思っているところですし、中学生のインターンシップ(職場体

森田様 日付検査の結果は制御盤を開けないと見られなくて、表 験)も3回ほど受け入れています。 こういった形で「食育」に少

示もとても小さいんですよね。その他に袋への丸付けのチェック しでも貢献できればと思い、毎年学生の受け入れを行っています。

などいくつかの検査をしているので、エラーが出たらどこのエラー

かをすぐに把握したいんです。 また、地域の方 と々のコミュニケーションをとって地元を盛り上

エラー時はパトランプが点灯してブザーが鳴るのでそれでNG品 げる一助になればとも考えています。 今日8/5は「パン粉の日」

を取り除くのですが、今の通知ではエラー品がどれかはわかるも なんですよ。そして弊社の創立78周年の創立記念日でもあります。

ののエラーの内容がわからないじゃないですか。なのですぐに確 ここ菊川市の産業支援センターでは毎月5のつく日に、地域の企

認できるように、画面に表示させてほしいというのもあります。 業を呼んでイベントを行っているんですが、ちょうど8/5のイベン

トというところで、78周年にちなんだ78セットの商品を提供さ

それに、カメラで撮った画像とともにNGである旨が表示され せていただきました。

ると、誰にとってもきちんと検査が行われていることがわかりや 以外にもたくさんあると思うんです。

すいですよね。今の時代「見える化」はとても重要なことだと考 これからもいろいろと要望を言うことがあるとは思いますが、

えているので、同時に実現できればと思いまして…。 JRCさんの知見も深まると思いますのでぜひよろしくお願いします。

あと、ブザーもモニターから鳴るようになるとより分かりやすい

と思うのですが、そうなる予定でしたよね? 景利(JRC営業) 実際にそういったような、ワーク形状がネッ

クで困難な自動化のご相談を頂くことはよくあります。こちらこ

河野様 それが、今取り付けているモニター自体は音が鳴らない そ今後ともよろしくお願いいたします。

モニターなんですよ。モニターの下にブザーを取り付けて、右ラ

インと左ラインで音を変えて、どこにエラーが出たかわかるように

してもらう計画をしています。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page7

導入事例インタビュー フライスター株式会社 様

自動化×見える化で高める、現場力と地域ブランド

作業負担の軽減と使いやすさを実現!

梱包工程の検査とパレタイズをパッケージ化

今後実現したいこと

増田様 静岡工場の方でも、朝7時から夜8時まで積み付け作業

パレット交換の自動化で、さらに省力化した を行っているんですよ。そちらもまた見学に来ていただいて、ご

スマート工場へ 相談させてください。

景利(JRC営業) ご要望の中で、今回実現できなかったものも 景利(JRC営業) 静岡工場にもまたお伺いさせていただきますね。

ございましたね。

森田様 パレットの交換もパレタイズ装置で対応したかったので フライスター株式会社 様

すが、その機能はつけられなかったんです。

増田様 装置横にパレットを平置きする場所がなかったんです。

結構スペースをとってしまうということで…。 「食感カンパニー」として長年培ってきた製パン・粉砕技術を

強みに、家庭用から業務用まで幅広いパン粉製品を展開。

朝岡(JRC技術) コンベヤでパレットの供給、払出しも可能で 安心・安全なものづくりを追求し、環境に配慮した製品開発や、

すし、ツールチェンジャーつけたらロボットでパレット交換はでき 食育活動などを通じて、食卓に「おいしさ・たのしさ・うれしさ」

ます。ただ、吸着のハンドで段ボールとパレットの両方取る方法 を届けています。

もあるのですが、これはロボットの大きさが足りず。

パレット置き場に加えて、ロボットを1つ大きいものに変更する

と、ロボット自体の設置スペースも大きくなってしまいますので、

スペースの問題が……

森田様 パレット自体も重いじゃないですか。積み終わったパレッ

トはハンドリフターで排出していますが、空パレットを積み上げた

ところから降ろして設置するまでを手作業でやることもあるので、

この作業負担も軽減したいと思っていまして…。

マガシンのような形ですとか、今のパレタイズロボットのレイア

ウトと組み合わせて、リフターで1枚ずつセットしないで済むよう

な方法はありますか?

朝岡(JRC技術) AGVを導入すれば、ステーションに積んであ

るパレットをAGVが自動で取りに行って、設置するようにできま

すよ。ロボットを動かしたままで交換できるので、2ラインのうち

のもう片方の積み付け作業は続行したままで大丈夫です。完了し

たパレットの取出しと、空パレットの設置の両方できます。

スペースの問題も別の場所にステーションを設ける必要はありま

すが、パレタイズ装置部分は現行スペースとほぼ変わらないスペー

スで対応可能です。

森田様 また提案してください!他の梱包ラインで、生産時間も

10時間以上と長いところがあるのですが、2人で積み付け作業

を行っているので、これも1人に減らせればと思っていたところで

なんです。そこで積み付けだけでなくパレットの交換まで自動化

できたら、費用対効果も見込めて良いなと。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page8

課題解決提案事例

大袋ピロー包装機への投入

Before After

縦ピロー包装機から流れてくる小分けパックの食品 包装工程の能力上昇に合わせて、高速で整列・投入

を、作業員 2名が手作業で大袋ピロー包装機へ投入 ができるロボットを導入。ロボット2台で完全に自動

していた。 化し、2名分省人化。

ワークの種類 食品の小分けパック 重さ:500g

納入先 食品メーカー

工程・用途 包装機投入 / コンベヤ載せ替え / 搬送

プロダクト パラレルリンクロボット搭載高速ピッキングシステム

課題 手作業での包装機投入は、500gの重量の食品を速いスピードで扱う重労働だった。

新しい包装機の導入に伴い生産能力が向上し、手作業での包装機投入では追いつ

かなくなってしまうこととなり、ボトルネック工程とならないよう投入速度を上げる

必要がある。

前工程から等間隔に流れてくるワークを2行 3段に積み、6個一気に包装する工程

が自動化しにくく、人手での作業に頼らざるを得なかった。

ご提案 コンベヤの構成を工夫することにより、限られたスペースで要求通りの積み方が

でき、更にコストパフォーマンスに優れた内容を提案。

縦ピロー包装機からの供給はばらつきが出やすいが、大袋ピロー包装機の停止を

最小限に抑え、装置停止によるオーバーフローを最小限に抑えるプログラムを実装。

装置の動き ①縦ピロー包装されたワークがコンベヤで供給される。

供給ラインは 2ラインある。

②コンベヤを乗り継ぐ際に、ワークが2つずつくっついて並ぶように整列する。

③ロボットがワークを2つ一気にピックし、大袋ピロー包装機の供給部へプレイス

する。3段ずつ縦に積み上げる。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page9

課題解決提案事例

お菓子製造ラインで一時的な副原料投入

Before After

一部商品製造時にのみ特定の副原料を投入する作業 上部ホッパーまで、ポータブル空気搬送機にて材料

を、作業者1名で対応し、1時間に3回実施していた。 供給を行うことにより、階段の上り下りをせずに投入

作業時には階段を上り、上部のホッパーに副原料を 作業が可能となり、作業者 0.5人分の稼働で対応可

投入する必要があり、作業負担が大きかった。 能に。また、装置を使用しない時は取り外して移動・

保管でき、清掃時にも簡単に動すことができるよう

になった。

ワークの種類 パフ、プレッツェル、クッキー

納入先 お菓子メーカー

工程・用途 原料供給ライン/副原料の供給設備

プロダクト ポータブル空気搬送機

課題 一部商品製造時にのみ特定の副原料を投入する作業を、原料投入時に階段を上り下

りして人手でホッパーへ投入する必要があり、作業者の負担が大きかった。

ご提案 ポータブル空気搬送装置を提案。

作業者は階段の上り下りなしでホッパーに原料を投入することができ、そこから

ポータブル空気搬送装置により上部ホッパーまで空気搬送されるため、作業者の

負担を大幅に軽減し、作業効率の向上につながりました。

装置の動き ①作業者がホッパーへ副原料を投入。

②サニタリー配管(SUS)を通じて原料を吸引。サイクロンホッパーまで搬送。

③定量供給機に投入。必要量が計量され、ミキサーへ供給。

⑤ミキサーで主原料(チョコレート)と副原料を混合、以降の工程へ送る。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page10

課題解決提案事例

チョコレート製造ラインでの副原料の空気搬送

新設チョコレートラインの副原料供給工程に真空式空気搬送機を導入。

モルトパフ・プレッツェル・クッキー・塩といった比重・形状の異なる原料を、投入ホッパーからサイクロンホッパー

まで短距離で搬送。

ワークの種類 モルトパフ、プレッツェル、クッキー(サイズ:~φ5mm程度)

納入先 お菓子メーカー / 原料供給ライン

工程・用途 副原料の供給設備

プロダクト 据付空気搬送機

課題 何種類もの比重・形状の異なる粒状原料を同一ラインで搬送する際、搬送条件の

調整負担が大きいことが課題。

ご提案 据付場所の高さ・距離に応じた空気搬送システムを提案。

副原料それぞれで比重・形状が異なるため、搬送テストを実施し、

最適な吸引力と配管径、サイクロン構造を設計。

装置の動き ①作業者がホッパーへ副原料を投入。

②サニタリー配管(SUS)を通じて原料を吸引。サイクロンホッパーまで搬送。

③定量供給機に投入。必要量が計量され、ミキサーへ供給。

⑤ミキサーで主原料(チョコレート)と副原料を混合、以降の工程へ送る。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page11

課題解決提案事例

スパウトパウチの段ボール詰め

Before After

充填・検査後のスパウトパウチを、手作業で箱詰め。 パウチをコンベヤに流すと、ロボットが自動で箱詰め

箱詰め専門の作業員が1名で作業を行う。 を行う。ロボットの操作は品種選択と開始・停止のみ。

1名の省人化。

ワークの種類 スパウトパウチ 内容物:食品、飲料品、化粧品、医薬品等

納入先 食品・飲料・薬品等メーカー

工程・用途 ケーサー / 箱詰め

プロダクト ロボットケーサー

課題 工場全体で人手が不足しており、省人化が喫緊の課題となっていた。

パウチは変形したり内容物が偏りやすいため、1段ごとに方向を入れ替え、

箱内部で荷崩れしないように丁寧に積み上げる必要がある。

ご提案 スカラロボットを使用した省スペースなロボットケーサーが、高速で箱詰め作業を

行う。

ロボット1台で様々な詰め方に対応可能で、操作は起動時に種類を選択するのみ。

工程変更があった際は、プログラムの追加を行えば同じ装置を使い続けられる。

装置の動き ①ロボットを起動し、操作パネル上で箱詰めする品種を選択する。

②内容物が充填され、検査をクリアしたスパウトパウチがコンベヤで供給される。

③ロボットが2つずつピックし、段ボールに詰める。

1段ごとにパウチの向きを反転し、スパウトが片側に寄らないようにする。

④詰め終わった段ボールを、コンベヤで封函機へ供給する。

株式会社 JRC ロボットSI 事業本部

課題解決事例集