1/5ページ

ダウンロード

電気自動車やハイブリッド車に搭載される大容量のバッテリを、効率的に、かつ、安全に制御するための仕掛けが、広義の「バッテリ・ マネジメント・システム(BMS)」です。

バッテリ・パックを構成する数多くのバッテリ・セルの充電状態(SOC:State of Charge)や温度を監視し、過放電や過充電などが発生しないように適切な制御を行うとともに、バッテリに蓄えられたエネルギーを最大限に引き出して車両の走行可能距離(航続距離)をできるだけ確保することが役割です。

本稿では、お客様からとくにご要望の多い次の4つのニーズに対応した取り組みについて説明します。

(1) バッテリ実効容量の最大化

優れたセル電圧測定精度とその安定化技術

(2) 機能安全の実現

セル電圧測定の冗長化に適した同時測定方式

(3) キーオフ時のバッテリ常時監視(中国国家標準への対応)

セル監視の暗電流を削減するローパワー・セル・モニタリング(LPCM)

(4) ソフトウェア開発工数の削減

デバイス・ドライバや機能安全関連ドキュメントの提供

このカタログについて

| ドキュメント名 | EV向けバッテリ監視IC、航続距離の向上と機能安全を実現する4つの技術 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| 取り扱い企業 | アナログ・デバイセズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Technical Article

EV向けバッテリ監視IC、

航続距離の向上と機能安全を実現 する4つの技術

著者:オートモーティブビジネスグループ

エレクトリフィケーションスタッフ

フィールドアプリケーションエンジニア 色川 健美 著

セル電圧監視用のBMS ICを2009年からいち早く展開

電気自動車やハイブリッド車に搭載される大容量のバッテリを、 下半分の「Legacy MAXIM」は2021年に買収した旧マキシムの

効率的に、かつ、安全に制御するための仕掛けが、広義の「バッテリ・ 製品で、最初の世代からASI(L Automotive Safety Integrity

マネジメント・システム(BMS)」です。 Level)に準拠してきたことが特長です。

バッテリ・パックを構成する数多くのバッテリ・セルの充電状態 かつてはリニアテクノロジーとマキシムはBMS IC市場でトップ

(SOC:State of Charge)や温度を監視し、過放電や過充電など シェアを競う関係にありました。両社ともにアナログ・デバイセズ

が発生しないように適切な制御を行うとともに、バッテリに蓄えら となった今、図2の右端に示すように、将来はそれぞれのテクノロ

れたエネルギーを最大限に引き出して車両の走行可能距離(航続 ジーや強みを統合したBMS ICソリューションの展開を予定して

距離)をできるだけ確保することが役割です。 います。

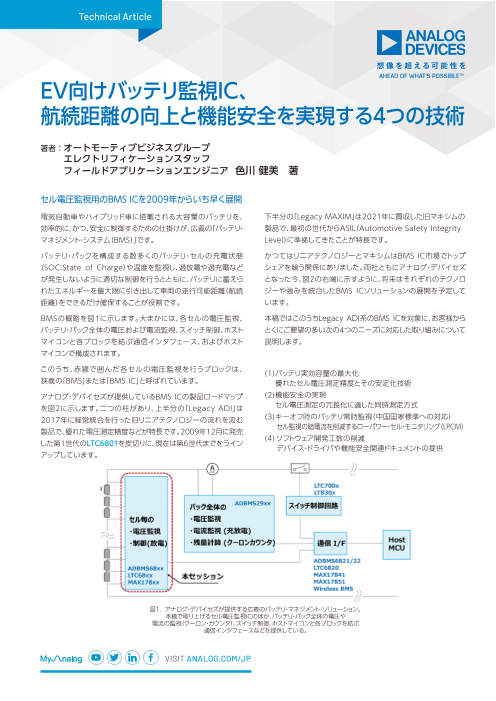

BMSの概略を図1に示します。大まかには、各セルの電圧監視、 本稿ではこのうちLegacy ADI系のBMS ICを対象に、お客様から

バッテリ・パック全体の電圧および電流監視、スイッチ制御、ホスト とくにご要望の多い次の4つのニーズに対応した取り組みについて

マイコンと各ブロックを結ぶ通信インタフェース、およびホスト 説明します。

マイコンで構成されます。

このうち、赤線で囲んだ各セルの電圧監視を行うブロックは、 (1) バッテリ実効容量の最大化

狭義の「BMS」または「BMS IC」と呼ばれています。 優れたセル電圧測定精度とその安定化技術

アナログ・デバイセズが提供しているBMS ICの製品ロードマップ (2) 機能安全の実現

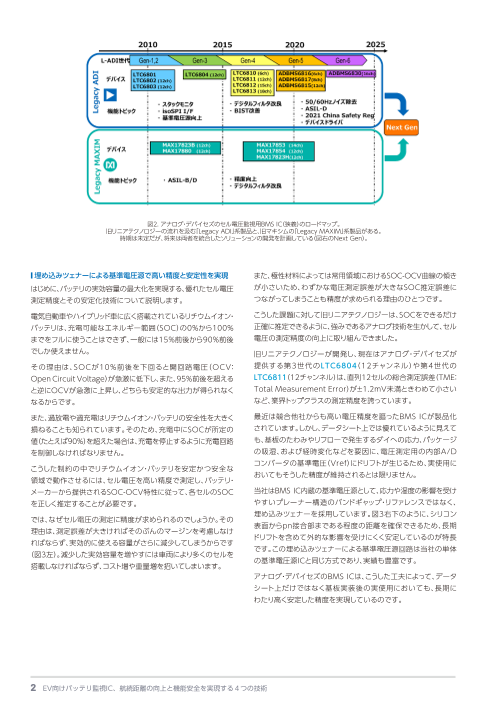

を図2に示します。二つの柱があり、上半分の「Legacy ADI」は セル電圧測定の冗長化に適した同時測定方式

2017年に経営統合を行った旧リニアテクノロジーの流れを汲む (3) キーオフ時のバッテリ常時監視(中国国家標準への対応)

製品で、優れた電圧測定精度などが特長です。2009年12月に発売 セル監視の暗電流を削減するローパワー・セル・モニタリング(LPCM)

した第1世代のLTC6801を皮切りに、現在は第6世代までをライン (4) ソフトウェア開発工数の削減

デバイス・ドライバや機能安全関連ドキュメントの提供

アップしています。

図1. アナログ・デバイセズが提供する広義のバッテリ・マネジメント・ソリューション。

本稿で取り上げるセル電圧監視ICのほか、バッテリ・パック全体の電圧や

電流の監視(クーロン・カウンタ)、スイッチ制御、ホストマイコンと各ブロックを結ぶ

通信インタフェースなどを提供している。

VISIT ANALOG.COM/JP

Page2

図2. アナログ・デバイセズのセル電圧監視用BMS IC(狭義)のロードマップ。

旧リニアテクノロジーの流れを汲む「Legacy ADI」系製品と、旧マキシムの「Legacy MAXIM」系製品がある。

時期は未定だが、将来は両者を統合したソリューションの開発を計画している(図右のNext Gen)。

■ 埋め込みツェナーによる基準電圧源で高い精度と安定性を実現 また、極性材料によっては常用領域におけるSOC-OCV曲線の傾き

はじめに、バッテリの実効容量の最大化を実現する、優れたセル電圧 が小さいため、わずかな電圧測定誤差が大きなSOC推定誤差に

測定精度とその安定化技術について説明します。 つながってしまうことも精度が求められる理由のひとつです。

電気自動車やハイブリッド車に広く搭載されているリチウムイオン・ こうした課題に対して旧リニアテクノロジーは、SOCをできるだけ

バッテリは、充電可能なエネルギー範囲(SOC)の0%から100% 正確に推定できるように、強みであるアナログ技術を生かして、セル

までをフルに使うことはできず、一般には15%前後から90%前後 電圧の測定精度の向上に取り組んできました。

でしか使えません。 旧リニアテクノロジーが開発し、現在はアナログ・デバイセズが

その理由は、SOCが10%前後を下回ると開回路電圧(OCV: 提供する第3世代のLTC6804(12チャンネル)や第4世代の

OpenCircuit Voltage)が急激に低下し、また、95%前後を超える LTC6811(12チャンネル)は、直列12セルの総合測定誤差(TME:

と逆にOCVが急激に上昇し、どちらも安定的な出力が得られなく Total Measurement Error)が±1.2mV未満ときわめて小さい

なるからです。 など、業界トップクラスの測定精度を誇っています。

また、過放電や過充電はリチウムイオン・バッテリの安全性を大きく 最近は競合他社からも高い電圧精度を謳ったBMS ICが製品化

損ねることも知られています。そのため、充電中にSOCが所定の されています。しかし、データシート上では優れているように見えて

値(たとえば90%)を超えた場合は、充電を停止するように充電回路 も、基板のたわみやリフローで発生するダイへの応力、パッケージ

を制御しなければなりません。 の吸湿、および経時変化などを要因に、電圧測定用の内部A/D

コンバータの基準電圧(Vref)にドリフトが生じるため、実使用に

こうした制約の中でリチウムイオン・バッテリを安定かつ安全な

おいてもそうした精度が維持されるとは限りません。

領域で動作させるには、セル電圧を高い精度で測定し、バッテリ・

メーカーから提供されるSOC-OCV特性に従って、各セルのSOC 当社はBMS IC内蔵の基準電圧源として、応力や湿度の影響を受け

を正しく推定することが必要です。 やすいプレーナー構造のバンドギャップ・リファレンスではなく、

埋め込みツェナーを採用しています。図3右下のように、シリコン

では、なぜセル電圧の測定に精度が求められるのでしょうか。その

表面からpn接合部まである程度の距離を確保できるため、長期

理由は、測定誤差が大きければそのぶんのマージンを考慮しなけ

ドリフトを含めて外的な影響を受けにくく安定しているのが特長

ればならず、実効的に使える容量がさらに減少してしまうからです

です。この埋め込みツェナーによる基準電圧源回路は当社の単体

(図3左)。減少した実効容量を増やすには車両により多くのセルを

の基準電圧源ICと同じ方式であり、実績も豊富です。

搭載しなければならず、コスト増や重量増を招いてしまいます。

アナログ・デバイセズのBMS ICは、こうした工夫によって、データ

シート上だけではなく基板実装後の実使用においても、長期に

わたり高く安定した精度を実現しているのです。

2 EV向けバッテリ監視IC、航続距離の向上と機能安全を実現する4つの技術

Page3

2個のBMS ICで冗長系を構成した場合、それぞれのBMS ICがマルチ セルを2個のA/Dコンバータで同時に測定する「2ADC/1セル」

プレクサを切り替えて各バッテリ・セルをスキャンするタイミング 方式を採用したのが特長です(図4右上)。

(すなわちA/Dコンバータが電圧をサンプリングするタイミング) ADBMS6830は16チャンネル構成ですので32個のA/Dコンバータ

は独立しているため、異なるタイミングで電圧が測定されること を内蔵していることになりますが、最新の製造プロセスの採用など

になります。 により、BMS ICのチップサイズを従来世代と同等かそれ以下に

そのため、セル電圧にリップルや急変動があった場合、測定値に 収め、コストの上昇を抑えています。

差が生じ、正常であるにも関わらずホストマイコンにおいて誤診断 2系統のA/Dコンバータはセルの電圧を同じタイミングで測定し

が生じる可能性がわずかにありました(図4左下)。 ますので、セル電圧にリップルや急変動があったとしても測定値

この課題を解決したのが第6世代のADBMS6830です。1個の に差が生じることはありません(図4右下)。すなわち、より信頼性

A/Dコンバータとマルチプレクサの組み合わせで複数セルを順に の高い測定を実現できるとともに、機能安全への対応も図りやすく

測定する「1ADC/Nセル」方式を改め、ADBMS6830ではひとつの なりました。

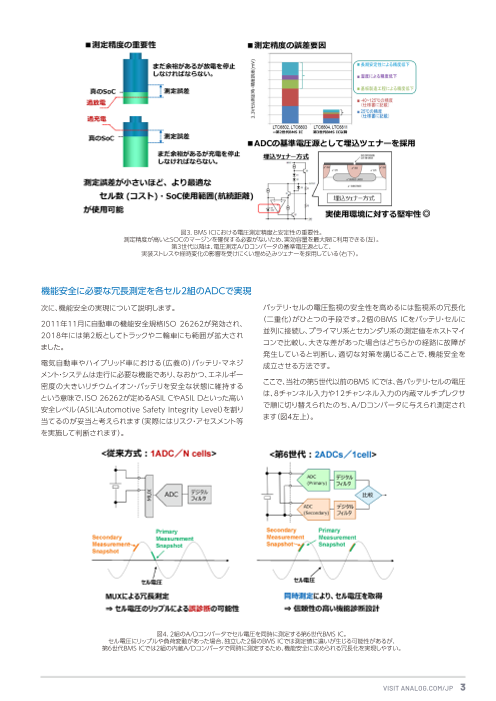

図3. BMS ICにおける電圧測定精度と安定性の重要性。

測定精度が高いとSOCのマージンを確保する必要がないため、実効容量を最大限に利用できる(左)。

第3世代以降は、電圧測定A/Dコンバータの基準電圧源として、

実装ストレスや経時変化の影響を受けにくい埋め込みツェナーを採用している(右下)。

機能安全に必要な冗長測定を各セル2組のADCで実現

次に、機能安全の実現について説明します。 バッテリ・セルの電圧監視の安全性を高めるには監視系の冗長化

2011年11月に自動車の機能安全規格ISO 26262が発効され、 (二重化)がひとつの手段です。2個のBMS ICをバッテリ・セルに

2018年には第2版としてトラックや二輪車にも範囲が拡大され 並列に接続し、プライマリ系とセカンダリ系の測定値をホストマイ

ました。 コンで比較し、大きな差があった場合はどちらかの経路に故障が

発生していると判断し、適切な対策を講じることで、機能安全を

電気自動車やハイブリッド車における(広義の)バッテリ・マネジ 成立させる方法です。

メント・システムは走行に必要な機能であり、なおかつ、エネルギー

密度の大きいリチウムイオン・バッテリを安全な状態に維持する ここで、当社の第5世代以前のBMS ICでは、各バッテリ・セルの電圧

という意味で、ISO 26262が定めるASIL CやASIL Dといった高い は、8チャンネル入力や12チャンネル入力の内蔵マルチプレクサ

安全レベル(ASIL:Automotive Safety Integrity Level)を割り で順に切り替えられたのち、A/Dコンバータに与えられ測定され

当てるのが妥当と考えられます(実際にはリスク・アセスメント等 ます(図4左上)。

を実施して判断されます)。

図4. 2組のA/Dコンバータでセル電圧を同時に測定する第6世代BMS IC。

セル電圧にリップルや負荷変動があった場合、独立した2個のBMS ICでは測定値に違いが生じる可能性があるが、

第6世代BMS ICでは2組の内蔵A/Dコンバータで同時に測定するため、機能安全に求められる冗長化を実現しやすい。

VISIT ANALOG.COM/JP 3

Page4

2個のBMS ICで冗長系を構成した場合、それぞれのBMS ICがマルチ セルを2個のA/Dコンバータで同時に測定する「2ADC/1セル」

プレクサを切り替えて各バッテリ・セルをスキャンするタイミング 方式を採用したのが特長です(図4右上)。

(すなわちA/Dコンバータが電圧をサンプリングするタイミング) ADBMS6830は16チャンネル構成ですので32個のA/Dコンバータ

は独立しているため、異なるタイミングで電圧が測定されること を内蔵していることになりますが、最新の製造プロセスの採用など

になります。 により、BMS ICのチップサイズを従来世代と同等かそれ以下に

そのため、セル電圧にリップルや急変動があった場合、測定値に 収め、コストの上昇を抑えています。

差が生じ、正常であるにも関わらずホストマイコンにおいて誤診断 2系統のA/Dコンバータはセルの電圧を同じタイミングで測定し

が生じる可能性がわずかにありました(図4左下)。 ますので、セル電圧にリップルや急変動があったとしても測定値

この課題を解決したのが第6世代のADBMS6830です。1個の に差が生じることはありません(図4右下)。すなわち、より信頼性

A/Dコンバータとマルチプレクサの組み合わせで複数セルを順に の高い測定を実現できるとともに、機能安全への対応も図りやすく

測定する「1ADC/Nセル」方式を改め、ADBMS6830ではひとつの なりました。

■ バッテリ・セルの常時監視に対応したローパワー動作 この試験は車両が走行中かどうかはとくに規定していないため、

続いて、中国国家標準への対応を含むキーオフ時のバッテリ常時 中国で電気自動車等を販売する場合は、キーオフの状態であっても

監視について説明します。 バッテリ・セルの熱暴走を監視する必要があると解釈されます。

近年、電気自動車や電動バイクが普及するに伴い、バッテリの発火 バッテリ・セルの電圧や温度を常時監視することは回路的には決

事故をニュースなどで目にする機会が増えてきました。大きなエネ して難しくはありませんが、キーオフ時の暗電流が大きくなって

ルギーを蓄えた状態のリチウムイオン材料は化学的には不安定な しまうため、バッテリの消耗を加速してしまう問題が指摘されます。

状態にあり、衝撃、過充電、短絡、劣化、製造不良(主にコンタミ)、加 この課題に対してアナログ・デバイスは、第5世代以降のBMS IC

熱などを要因に発熱や発火が生じることが知られています。 に、ローパワー・セル・モニタリング(LPCM)機能を搭載しました。

電気自動車の普及を国として推進している中国は、バッテリ搭載 図5のように各BMS ICのisoSPIバスをデイジーチェーンで接続

次に、機能安全の実現について説明します。 バッテリ・セルの電圧監視の安全性を高めるには監視系の冗長化 車両の安全性を高めるために、「電気自動車安全要求」(GB しておきます。キーオフ時はLPCMに対応したADBMS6821や

2011年11月に自動車の機能安全規格ISO 26262が発効され、 (二重化)がひとつの手段です。2個のBMS ICをバッテリ・セルに 18384-2020)「、電気バス安全要求(」GB 38032-2020)「、電 ADBMS6822などの外付けisoSPIトランシーバ(図示せず)から

2018年には第2版としてトラックや二輪車にも範囲が拡大され 並列に接続し、プライマリ系とセカンダリ系の測定値をホストマイ 気自動車動力蓄電池安全要求(」GB 38031-2020)などの新た ウェイクアップ・コマンドが先頭のBMS ICに送られます。起動した

ました。 コンで比較し、大きな差があった場合はどちらかの経路に故障が な国家標準を2021年1月1日に発効しました。 BMS ICはセル電圧や温度を測定し、正常または異常を示すステー

発生していると判断し、適切な対策を講じることで、機能安全を

電気自動車やハイブリッド車における(広義の)バッテリ・マネジ このうちGB38031-2020は、バッテリ・システム、バッテリ・パッ タス情報をウェイクアップ・コマンドともに後段のBMS ICに

成立させる方法です。

メント・システムは走行に必要な機能であり、なおかつ、エネルギー ク、およびバッテリ・セルを対象にした試験標準です。従来の試験 isoSPIを介して送出し、自らはスタンバイ・モードに戻ります。

密度の大きいリチウムイオン・バッテリを安全な状態に維持する ここで、当社の第5世代以前のBMS ICでは、各バッテリ・セルの電圧 標準であるGB/T31485-2015やGB/T31467.3-2015をベ この動作を繰り返したのち、デイジーチェーン端の外付けisoSPI

という意味で、ISO 26262が定めるASIL CやASIL Dといった高い は、8チャンネル入力や12チャンネル入力の内蔵マルチプレクサ ースに、新たに「熱拡散」試験が追加されたことがポイントのひと トランシーバは最後のBMS ICからステータス情報を受け取り、もし

安全レベル(ASIL:Automotive Safety Integrity Level)を割り で順に切り替えられたのち、A/Dコンバータに与えられ測定され つです。 も経路の途中のいずれかで異常があればホストマイコンに割り

当てるのが妥当と考えられます(実際にはリスク・アセスメント等 ます(図4左上)。

具体的には、あるバッテリ・セルが制御不能となって熱暴走を起こ 込み信号を送出します。

を実施して判断されます)。 して周囲に熱が広がったときに、乗員に脱出の猶予を与えるため 各BMS ICは測定のときだけ動作するため、当社の試算では、常時

に、発火や爆発が発生するであろう5分前に警報を発することが 監視におけるBMS IC周りの消費電力を40%から50%程度抑え

試験項目として定められました。 られると見込んでいます。

LPCM機能は第6世代のADBMS6830に搭載されています。

図5. セル電圧やセル温度の測定をローパワーで実現するLPCM(ローパワー・セル・モニタリング)。

スリープ状態の各BMS ICは順に起動して測定を行い、正常あるいは異常といったステータスをisoSPIバスを介して次のBMS

ICに送出したのち、再びスリープに戻る。経路の途中で異常があった場合はホストマイコンを起動してエラー処理を実施する。

4 EV向けバッテリ監視IC、航続距離の向上と機能安全を実現する4つの技術

Page5

デバイス・ドライバや機能安全関連ドキュメントを提供

最後にデバイス・ドライバとドキュメントの提供について説明します。 デバイス・ドライバにはISO 26262のSafety Mechanismを実装

自動車の各部の制御のソフトウェア化が進んでいることはよく知ら しており、外部認証機関による認証を取得済みです。さらにデバ

れているとおりで、ソフトウェアの開発および検証に必要な工数や イス・ドライバと合わせて、認証取得に使用したさまざまなドキュ

期間は増大の一途を辿っています。 メントも提供されます。

また、機能安全ISO 26262をはじめ、さまざま規格への適合や認証 また、第6世代のADBMS6830には、ASIL Dに準拠した品種(型番

手続きも必要です。 末尾がWFS)も用意されます。

ソフトウェアの開発と検証や、認証手続きに必要な付帯業務の負荷 こうした取り組みをお客様の工数削減にお役立てください。

を少しでも軽減するために、アナログ・デバイセズでは第6世代以降 以上、Legacy ADI系列のBMS ICの特長から4点を紹介しました。

のBMS ICを対象に、デバイス・ドライバおよび各種ドキュメント アナログ・デバイセズは、旧マキシム系のBMS ICも含め、これからも

の提供を進めています。 電動化を支える高性能かつ高機能なBMS ICの提供に努めてい

きます。

著 色川 健美 EngineerZone®

オートモーティブビジネスグループ オンライン・サポート・コミュニティ

エレクトリフィケーションスタッフ アナログ・デバイセズのオンライン・サポート・コミュ

フィールドアプリケーションエンジニア

ニティに参加すれば、各種の分野を専門とする技術者と

の連携を図ることができます。難易度の高い設計上の問

題について問い合わせを行ったり 、 F AQを参照したり、

ディスカッションに参加したりすることが可能です。

Visit ez.analog.com

※本稿は2023年7月時点の情報に基づいています。

VISI T A N A L O G . C O M/JP

お住いの地域の本社、販売代理店などの情報は、analog. ©2023 Analog Devices, Inc. All rights reserved.

com/jp/contact をご覧ください。 本紙記載の商標および登録商標は、各社の所有に属します。

オンラインサポートコミュニティEngineerZoneでは、アナ

ログ・デバイセズのエキスパートへの質問、FAQの閲覧がで

きます。 P926750-06/23