1/4ページ

ダウンロード

産業用ロボットや工作機械による作業を完遂するためには、空間内において、複数の軸を正確かつ協調的に動作させる必要があります。通常、ロボットには6つの軸がありますが、それらを協調的に制御しなければならないということです。レールに沿って移動するロボットの場合、軸が7つあるものも存在します。CNC(Computerized Numerical Control:コンピュータ数値制御)をベースとする加工装置の場合、一般的には、5軸の協調動作が求められます。但し、最大12軸を使用するアプリケーションも存在します。その場合、装置と加工の対象物の両方が空間内で協調的に移動することになります。各軸はサーボ・ドライブやモータなどから構成されており、モータと関節軸の間にギアボックスがある場合や、エンド・エフェクタが設けられている場合もあります。通常、この種のシステムは、産業用イーサネットを採用したネットワークを介して、ライン・トポロジで相互に接続されます。各軸の制御を担うマシン・コントローラは、作業内容に対応する空間内の軌跡を各サーボ軸向けの位置参照値(position reference)に変換します。それらの値は、ネットワークを介して周期的にやり取りされます。

このカタログについて

| ドキュメント名 | 多軸ロボットや工作機械におけるタイミングの問題を解決する |

|---|---|

| ドキュメント種別 | 製品カタログ |

| 取り扱い企業 | アナログ・デバイセズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Vol 54 No 2, May 2020

多軸ロボットや工作機械における

タイミングの問題を解決する

著者:Dara O'Sullivan、システム・アプリケーション・マネージャ

はじめに 制御サイクル

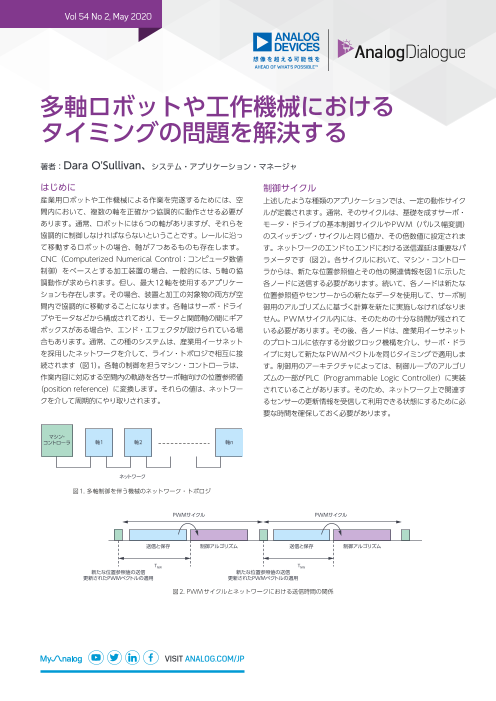

産業用ロボットや工作機械による作業を完遂するためには、空 上述したような種類のアプリケーションでは、一定の動作サイク

間内において、複数の軸を正確かつ協調的に動作させる必要が ルが定義されます。通常、そのサイクルは、基礎を成すサーボ・

あります。通常、ロボットには6つの軸がありますが、それらを モータ・ドライブの基本制御サイクルやPWM(パルス幅変調)

協調的に制御しなければならないということです。レールに沿っ のスイッチング・サイクルと同じ値か、その倍数値に設定されま

て移動するロボットの場合、軸が7つあるものも存在します。 す。ネットワークのエンドtoエンドにおける送信遅延は重要なパ

CNC(Computerized Numerical Control:コンピュータ数値 ラメータです(図2)。各サイクルにおいて、マシン・コントロー

制御)をベースとする加工装置の場合、一般的には、5軸の協 ラからは、新たな位置参照値とその他の関連情報を図1に示した

調動作が求められます。但し、最大12軸を使用するアプリケー 各ノードに送信する必要があります。続いて、各ノードは新たな

ションも存在します。その場合、装置と加工の対象物の両方が空 位置参照値やセンサーからの新たなデータを使用して、サーボ制

間内で協調的に移動することになります。各軸はサーボ・ドライ 御用のアルゴリズムに基づく計算を新たに実施しなければなりま

ブやモータなどから構成されており、モータと関節軸の間にギア せん。PWMサイクル内には、そのための十分な時間が残されて

ボックスがある場合や、エンド・エフェクタが設けられている場 いる必要があります。その後、各ノードは、産業用イーサネット

合もあります。通常、この種のシステムは、産業用イーサネット のプロトコルに依存する分散クロック機構を介し、サーボ・ドラ

を採用したネットワークを介して、ライン・トポロジで相互に接 イブに対して新たなPWMベクトルを同じタイミングで適用しま

続されます(図1)。各軸の制御を担うマシン・コントローラは、 す。制御用のアーキテクチャによっては、制御ループのアルゴリ

作業内容に対応する空間内の軌跡を各サーボ軸向けの位置参照値 ズムの一部がPLC(Programmable Logic Controller)に実装

(position reference)に変換します。それらの値は、ネットワー されていることがあります。そのため、ネットワーク上で関連す

クを介して周期的にやり取りされます。 るセンサーの更新情報を受信して利用できる状態にするために必

要な時間を確保しておく必要があります。

マシン・

コントローラ 軸1 軸2 軸n

ネットワーク

図1. 多軸制御を伴う機械のネットワーク・トポロジ

PWMサイクル PWMサイクル

送信と保存 制御アルゴリズム 送信と保存 制御アルゴリズム

TNW TNW

新たな位置参照値の送信 新たな位置参照値の送信

更新されたPWMベクトルの適用 更新されたPWMベクトルの適用

図2. PWMサイクルとネットワークにおける送信時間の関係

VISIT ANALOG.COM/JP

Page2

データの送信遅延 発生する遅延は帯域幅遅延だけではありません。イーサネットの

ここでは、ネットワーク上のトラフィックは、マシン・コントロー フレームが各サーボのネットワーク・インターフェースのPHY(物

ラとサーボのノードの間でやり取りされるサイクリック・データ 理層)デバイスや2ポートのスイッチを通過する際にも遅延が

だけであると仮定します。その場合、ネットワークの遅延TNWは、 発生します。これらの遅延について図4、図5に示しました。こ

最も遠いノードまでに生じるホップの回数、ネットワークのデー れらの図は、フレームがPHYデバイスを介してMAC(Medium

タ・レート、各ノードで発生する遅延によって決まります。通常、 Access Control)層へ伝送される様子(1から2へのパス)と、

ロボットや工作機械のケーブル長は、比較的短く抑えられます。 フレームのプリアンブルと送信先の部分だけが送信先アドレスの

そのため、ワイヤ上での信号の伝播遅延は無視できます。トータ 解析部を通過する様子を表しています。2から3aへのパスは、

ルの遅延の中で最も大きな部分を占めるのは帯域幅遅延です。つ 現在のノードにおいてペイロード・データが抽出される様子を表

まり、ワイヤにデータを転送するために必要な時間です。ロボッ しています。2から3bへのパスは、フレームが送信先のノードへ

トや工作機械の制御では、最小サイズのイーサネット・フレーム 伝送される様子を表しています。図4(a)は、2から3aへのパ

が一般的に使用されます。その場合の帯域幅遅延は図3のように スによってフレームの一部だけがアプリケーションに引き渡され

なります。この図では、ビット・レートが100Mbpsと1Gbpsの るケースに対応しています。一方、図4(b)は、フレームの大部

場合を例にとっており、単にパケット・サイズをデータ・レート 分がアプリケーションに引き渡されるケースに対応しています。

で割った結果を示しています。多軸システムの場合、コントロー 使用するイーサネット・プロトコルによっては、小さな差が生じ

ラからサーボへの標準的なデータ・ペイロードは、4バイトの速 る可能性があります。3bから4へのパスは、送信キューとPHY

度/位置参照値と各サーボ向けの1バイトの制御ワードで構成さ デバイスを介してワイヤに戻るフレームのアウトバウンド送信を

れています。つまり、6軸を使用するロボットの場合、ペイロー 表しています。図に示したとおり、このパスはライン端のノード

ドは30バイトになります。もちろん、アプリケーションによって には存在しません。なお、ここではストア&フォワードではなく、

は、より多くの更新情報を伝達するケースもあるでしょうし、よ カットスルー・パケット・スイッチングを想定しています。スト

り多くの軸を備えているシステムも存在します。そうした場合に ア&フォワードでは、転送前にフレーム全体がスイッチに入力さ

は、最小サイズよりも大きいパケットが必要になるかもしれませ れます。そのため、かなり大きな遅延が発生します。

ん。

100Mbpsでは5760ナノ秒

1000Mbpsでは576ナノ秒

7 1 6 6 2 46 4

プリアンブル SFD 送信先 送信元 長さ データ CRC

図3. 最小サイズのイーサネット・フレームにおける帯域幅遅延

スイッチ RxADR:送信先アドレスの解析部Q:キュー スイッチ

Q 3a Q 3a

RxADR 3b RxADR 3b

Q Q

軸n 2 ライン端のノード 2

MAC MAC

MAC MAC

PHY PHY PHY

1 4 1

図4. フレーム遅延が発生する様子。(a)は2ポートのノードにおけるフレーム遅延、

(b)はライン端のノードにおけるフレーム遅延を表しています。

2 多軸ロボットや工作機械におけるタイミングの問題を解決する

Page3

1 プリアンブル SFD 送信先 送信元 長さ データ CRC

T1-2

2 プリアンブル SFD 送信先 送信元 長さ データ CRC

T2-3b

3b プリアンブル SFD 送信先 送信元 長さ データ CRC

T3b-4

4 プリアンブル SFD 送信先 送信元 長さ データ CRC

TL_1node TBW

図5. フレーム送信のタイムライン

図5には、タイムラインに沿った形でフレーム遅延の様子を示し 一例として、これらの遅延を基にトータルの送信遅延を求めてみ

ました。この図は、1つの軸のノードを介して全フレームを送信 ます。最大7軸のライン・ネットワークまで合計し、全ペイロー

する際の時間を表しています。TBWは帯域幅遅延であり、TL_1node ドの最終ノードへのクロッキングも含める(図4の3a)ものとし

は単一のノードにおけるフレーム遅延です。ワイヤによるデータ ます。その場合、以下のような計算が成り立ちます。

送信に伴う物理的な遅延や、送信先アドレスを解析するためのア

ドレス・ビットの入力に関連する遅延に加え、システム内の送信 6 × TL_1node + TBW + Tnode7 =

遅延には、PHYデバイスとスイッチ・デバイスによる遅延も影響 6 × (248 ns + 330 ns + 1120 ns + 52 ns ) + 5760 ns + (1)

(248 ns + 1120 ns + 58 × 80 ns) = 22.3 µs

を及ぼします。ワイヤにおけるビット・レートが高くなったり、

ノードの数が増加したりすれば、これらの遅延はエンドtoエンド

ここで、「58×80ns」の部分は、プリアンブルと送信先アドレ

のフレーム送信における遅延の中でも、より重要な意味を持つこ

スのデータを読み込んだ後に残る58バイトのペイロードを表し

とになります。

ています。

低遅延のソリューション この計算では、ネットワーク上に他のトラフィックは存在しない、

アナログ・デバイセズは、消費電力と遅延の面で業界をリード またはネットワークは時間に敏感なトラフィックのために優先ア

する産業用イーサネット向けPHYデバイス「ADIN1300」と クセスが行えるよう管理されていると仮定しています。また、こ

「ADIN1200」を提供しています。いずれも、本稿で説明した課 の計算は、使用する産業用イーサネット・プロトコルに幾分左右

題に対処し、産業用アプリケーション向けの理想的な選択肢とな されるので、場合によってはわずかに変更を加える必要がありま

るよう特別に開発された製品です。周囲温度が105℃までの範囲 す。ここで、再度図2をご覧ください。1サイクルが50マイク

で動作可能であり、過酷な産業環境でも確実に使用できるように ロ秒~100マイクロ秒の機械システムでは、最も遠いノードへ

設計されています。また、リアルタイム・イーサネットに対応す フレームを送信する際、サイクルのほぼ50%の時間を費やして

る組み込みスイッチ・デバイス「fido5000」も製品化しています。 しまう可能性があります。これは、次のサイクルのためにモータ

これは、マルチプロトコルに対応し、2つのポートを備える製品 制御やモーション制御のアルゴリズムに基づく計算に費やせる時

です。これらの製品は、時間が極めて重要なデタミニスティック・ 間が短くなるということを意味します。適切な制御のために性能

アプリケーション向けの最適なソリューションとなります。 の最適化を図る上では、より時間がかかる複雑な計算が行えるよ

うに、上記の送信時間を最小限に抑えることが重要です。ワイヤ

表1は、100MbpsのネットワークにおいてPHYデバイスとス 上では、データの送信にかかる遅延は一定であり、ビット・レー

イッチ・デバイスで生じる遅延についてまとめたものです。ここ トに依存します。そのため、特にノード数が増加する場合(例

では、受信バッファでの解析は、送信先アドレスをベースとして えば、12軸のCNC対応マシン)やサイクルが短縮される場合

行われると仮定しています。 には、PHYデバイスや組み込みスイッチとして、ADIN1200や

fido5000のような遅延の小さい製品を使用するべきです。この

表1. PHYデバイスとスイッチ・デバイスで生じる遅延 ことが、性能を最適化する上での非常に重要な鍵になります。ギ

遅延の原因 品番 時間 ガビット・イーサネットへの移行を図れば、帯域幅遅延の影響を

PHYによる受信 ADIN1200 248ナノ秒 大幅に低減することができます。但し、PHYデバイスやスイッ

PHYによる送信 ADIN1200 52ナノ秒 チ・デバイスで生じる総遅延の割合が増加します。例えば、ギガ

プリアンブルと送信先の fido5000 1120ナノ秒

ビット・イーサネットを採用した12軸のCNCマシンでは、ネッ

切り替え (100Mbpsで14バイト) トワークの送信遅延は約7.5マイクロ秒になります。この場合、

MAC、キュー、レシーバの

切り替え fido5000 330ナノ秒 帯域幅に関する要素は無視できます。イーサネットのフレーム・

サイズが最小でも最大でも、ほとんど差は生じません。

Visit analog.com/jp 3

Page4

ネットワークにおける遅延は、PHYデバイスとスイッチ・デバイ カルだということです。特に、制御用サイクルの時間が短く、制

スでほぼ半分ずつを占めます。産業用システムにおけるギガビッ 御用アルゴリズムが複雑である場合には、エンドtoエンドの遅

ト・イーサネットへの移行、制御サイクルの短縮(EtherCAT®で 延を最小限に抑えなければなりません。そうしたシステムを最適

は、12.5マイクロ秒のサイクル時間を実証済み)、制御用ネット 化する上では、遅延の小さいPHYデバイスとカットスルーに対応

ワーク(イーサネット)に接続されるセンサーの追加、ネットワー するスイッチ・デバイスが重要な要素になります。本稿で説明し

ク・トポロジのフラット化によるノード数の増加に伴い、PHYデ た課題に対応するために、アナログ・デバイセズは、ADIN1300

バイスとスイッチ・デバイスで生じる遅延を最小限に抑えること (10 Mb/100 Mb/1 Gb)とADIN1200(10 Mb/100 Mb)

がより重要になります。 という産業用イーサネット向けのPHYデバイスを提供していま

す。両製品の詳細については、analog.com/jp/ADIN1300お

まとめ よびanalog.com/jp/ADIN1200をご覧ください。また、産

複数の軸を同期動作させる高性能のアプリケーションでは、制御 業用イーサネット向けソリューションのポートフォリオである

TM

のタイミングは正確かつデタミニスティックであることが求めら Chronous の詳細と、それらによる産業用イーサネット・ネッ

れます。つまり、その種のアプリケーションはタイム・クリティ トワークの高速化については、analog.com/jp/chronousをご

覧ください。

著者について

Dara O'Sullivan(dara.osullivan@analog.com)は、アナログ・デバイセズのシステム・アプリケーショ

ン・マネージャです。オートメーション/エネルギー事業部門のコネクテッド・モーション/ロボティクス・

チームに所属しています。専門は、産業用モーション・コントロール分野における電力変換/制御/監視技

術です。アイルランドのユニバーシティ・カレッジ・コークで工学分野の学士号、修士号、博士号を取得。

2001年から、産業分野や再生可能エネルギーの分野で研究、コンサルティングなどの業務に従事しています。

VISIT A N A L O G . C O M / J P

お住いの地域の本社、販売代理店などの情報は、analog. ©2020 Analog Devices, Inc. All rights reserved.

com/jp/contact をご覧ください。 本紙記載の商標および登録商標は、各社の所有に属します。

Ahead of What’s Possibleはアナログ・デバイセズの商標です。

オンラインサポートコミュニティEngineerZoneでは、アナ

ログ・デバイセズのエキスパートへの質問、FAQの閲覧がで

きます。 AD5405-0-5/20