1/5ページ

ダウンロード(2.1Mb)

部品設計者が知っておきたい円筒研削加工のあれこれ

円筒研削加工ってどんな加工?

設計者や加工者なら必ず知っておきたい加工方法の違い

プランジ研削、トラバース研削、テーパ研削…など

研削方法の種類の違いをちょっと知っておくだけで、

加工現場の視点がわかるようになるレポート集です。

年間10,000種類の部品加工を行う国内トップクラスの部品加工屋が

研削加工についてまとめたレポートです。

ぜひ、この機会にダウンロードください!!

~検索タグ欄~

#研磨 #外径研削 #内径研削 #プロファイル研削

#コンタリング加工 #砥石 #砥粒 #部品加工 #精密加工

#焼入れ鋼 #超硬 #ピン #金型部品 #パンチ #ダイス #カッター

#細ピン #極細ピン #針 #テーパーピン #シャフト #芯金 #アーバー

関連メディア

このカタログについて

| ドキュメント名 | いまさら聞けない よくわかる円筒研削加工 技術レポート集 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | プラスエンジニアリング株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

いまさら聞けない よくわかる円筒研削加工、Slide 1

どんな加工?

外径研削

内径研削

いまさら聞けない

よくわかる?

円筒研削加工

加工形状 チャック 砥石

~精密部品VE設計製作レポート集~

発行元:プラスエンジニアリング株式会社

Page2

■目次

■目次

1.様々な円筒研削の種類

プランジ研削、トラバース研削、テーパ研削、端面研削…

2.円筒研削のチャック方法

爪によるチャック、マグネット、センター押し加工

3.コンタリング研削加工

プロファイル研削による輪郭加工

Page3

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2018/4 Vol.35 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

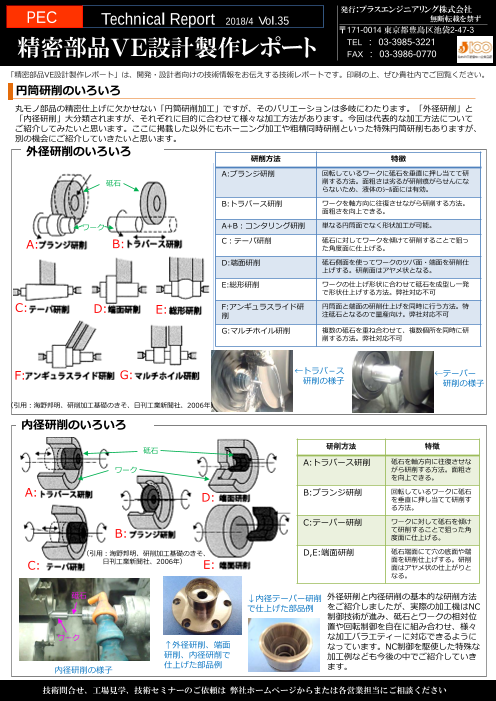

円筒研削のいろいろ

丸モノ部品の精密仕上げに欠かせない「円筒研削加工」ですが、そのバリエーションは多岐にわたります。「外径研削」と

「内径研削」大分類されますが、それぞれに目的に合わせて様々な加工方法があります。今回は代表的な加工方法について

ご紹介してみたいと思います。ここに掲載した以外にもホーニング加工や粗精同時研削といった特殊円筒研削もありますが、

別の機会にご紹介していきたいと思います。

外径研削のいろいろ

研削方法 特徴

A:プランジ研削 回転しているワークに砥石を垂直に押し当てて研

砥石 削する方法。面粗さは劣るが研削痕がらせんにな

らないため、液体のシール面には有効。

B:トラバース研削 ワークを軸方向に往復させながら研削する方法。

面粗さを向上できる。

ワーク A+B:コンタリング研削 単なる円筒面でなく形状加工が可能。

A: B: C:テーパ研削 砥石に対してワークを傾けて研削することで狙っ

た角度面に仕上げる。

D:端面研削 砥石側面を使ってワークのツバ面・端面を研削仕

上げする。研削面はアヤメ状となる。

E:総形研削 ワークの仕上げ形状に合わせて砥石を成型し一発

で形状仕上げする方法。弊社対応不可

C: D: E: F:アンギュラスライド研 円筒面と端面の研削仕上げを同時に行う方法。特

削 注砥石となるので量産向け。弊社対応不可

G:マルチホイル研削 複数の砥石を重ね合わせて、複数個所を同時に研

削する方法。弊社対応不可

F: G: ←トラバ-ス ←テーパー

研削の様子 研削の様子

(引用:海野邦明、研削加工基礎のきそ、日刊工業新聞社、2006年)

内径研削のいろいろ

砥石 研削方法 特徴

A:トラバース研削 砥石を軸方向に往復させな

ワーク がら研削する方法。面粗さ

を向上できる。

A: D: B:プランジ研削 回転しているワークに砥石

を垂直に押し当てて研削す

る方法。

C:テーパー研削 ワークに対して砥石を傾け

B: て研削することで狙った角

度面に仕上げる。

(引用:海野邦明、研削加工基礎のきそ、 D,E:端面研削 砥石端面にて穴の底面や端

C: 日刊工業新聞社、2006年) E: 面を研削仕上げする。研削

面はアヤメ状の仕上がりと

なる。

砥石 ↓内径テーパー研削 外径研削と内径研削の基本的な研削方法

で仕上げた部品例 をご紹介しましたが、実際の加工機はNC

制御技術が進み、砥石とワークの相対位

置や回転制御を自在に組み合わせ、様々

ワーク な加工バラエティーに対応できるように

↑外径研削、端面 なっています。NC制御を駆使した特殊な

研削、内径研削で 加工例なども今後の中でご紹介していき

内径研削の様子 仕上げた部品例 ます。

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは各営業担当にご相談ください

Page4

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2016/7 Vol.14 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

設計者のための精密部品VE事例(円筒研削加工で重要なチャック方法)

一般的に言われる「丸モノ加工」において、主役は旋盤加工ですが、ミクロン単位の精度が必要となる場合や高硬度材の加工の場合には

「円筒研削加工」が使用されます。この円筒研削加工で精度やコストの決定要因として重要になるのがワークの「チャック方法」です。

今号では様々なチャック方法をご紹介するとともに、「センタ穴」の重要性と設計上の留意点をまとめてみました。

様々なワークのチャック方法

円筒研削の場合、右図のようにワークを主軸に固定して回転させ、そこに回転砥石

を押し当てて外径を研削していくことになります(外径研削の場合。内径研削は別

途特集)。この主軸へのワーク固定時に重要なことは、加工基準となる円筒面をぶ

れなく保持する(芯を出す)ことですが、様々なワーク形状に対応するために様々

なチャック方法があります。

スクロールチャック インデペンデントチャック コレットチャック

両センター押し+ケレ

振れ止め

ワーク中心部のたわみ

を規制する

最も一般的チャック。

3つの爪が同期して開閉する。 異形品のチャックに使用 Φ30以下程度の小物の固定に

爪の形状によって内径の 4つの爪が独立して開閉す 使用。ワンタッチでチャック

チャックも可能。 ることにより丸形状以外の 可能。

形状にも対応。 スクロール + 芯押し

マグネットチャック ケレ

←ワークが大きくつかめない ワークを回転さ

場合に使用。芯出しに工数 せる道具

を要する。

長尺もので両端ともにつかみ代が無い場合は、両端

→長尺物のチャックに使用。 にセンタ穴を設け、両側から芯押しして固定。この

ワーク端面にセンタ穴が必要。

センタ穴 場合、ワークを回転させるため「ケレ」と呼ばれる

補助材を使用する。

センタ穴の可・不可が重要なわけ

様々なチャック方法をご紹介しましたが、加工精度の出しやすさ、段取りの速さの観点で言えば、「スクロールチャック」「コレット

チャック」が最も有利です。一般的にチャックで芯を出してワークを固定するには5mm以上の「つかみ代」が必要になります。しかし

その「つかみ代」を設計上確保できないケースが多いのも事実です。その時に重要になってくるのが両端、または片端面に「センタ穴」

を許容できるか否かです。センタ穴を「可」とした場合と「不可」とした場合の違いを例でご紹介します。

<例1> チャック用ボス

2

30 センタ穴:不可

φ18±0.01 φ6±0.002 つかみ代が足りないため、ブランク製作時にチャック用の

ボスを付けておき、円筒研削後砥石でボスをカットする。

A

◎ 0.003 A センタ穴:可 両センター押し+ケレにてチャックし円

筒研削にて完了。

<例2> センタ穴不可時と比較し、材料費、加工

B 費合わせて5%~20%のコスト削減可能。

部

A部 C部 左図のような形状で外径部に研削仕上げが必要な場合、A部、B部はC部をチャッ

クして円筒研削可能だが、C部を円削する場合、A部のチャックだけでは重量バラ

ンスからC部の振れが大きくなり精度が出せない。この場合、最低右端面にはセ

ンタ穴を付け、「スクロール+芯押し」チャックをする必要がある。両端面セン

タ穴可であれば「両センター押し」チャックでワンチャックでの全加工が可能と

なる。

弊社の円筒研削加工能力は、ソリューションサイト このように「センタ穴」の可否で加工内容、精度、コストが大きく異なってきま

http://sol.pluseng.co.jp をご参照ください。 す。実際には色々なケースがありますのでどうぞお気軽にご相談ください。

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください

Page5

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/5 Vol.24 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

プロファイル研削を活用した円筒コンタリング加工事例

一般に円筒研削と言えばトラバース研削やプランジ研削のことを指しますが、金型の入れ子や精密ツールの仕上げには、コ

ンタリング(輪郭)研削が必要になります。弊社では円筒物のコンタリング研削にプロファイル研削盤を活用して取り組ん

でいます。今回はその加工事例をご紹介いたします。

微細円筒形状加工を可能にするプロファイル研削盤

一般的にプロファイル(倣い)研削盤は、砥石位置をX,Y方向に高精度 砥石の位置制御は、

にコントロール出来る機能を活用して、下の写真のようなパンチ先端の NCプログラムによる

形状加工やくし刃加工に使われますが、弊社ではプロファイル研削盤に 制御か、左図のよう

ワーク回転オプションを装着し、小径円筒形状品の高精度形状加工に活 な拡大投影画面でモ

用しています。 ニタリングしながら

のマニュアル制御で

行われます

一般的なプロファイル研削加工品

右の写真のように、ワークを回転オプションのコレッ Y

トチャックに固定し芯出しの後、ワークを回転させた

状態で砥石をX,Y方向に移動させて外径の輪郭形状を仕

上げていきます。砥石は、ワークの材質・仕上げる形 X

状に応じて最適なものを選択します。

ワーク回転オプション

標準加工スペック

■チャック可能ワーク径

φ1~φ24(条件によりφ30まで) 砥石

■仕上げ径

φ0.1~φ50

■仕上げ精度

±2µm

■仕上げ面粗さ

Rz3.2以下 標準Rz1.6程度

加工事例

←超硬ノズル

右のテーパー部から先端のφ0.18までと、

左テーパー部から逃げ溝までをプロファイ

ル研削で仕上げています。

超硬バー →

外径全体をトラバース研削で

超硬プランジャー ↑ 仕上げた後、プロファイル研

R溝、リブ等をプロファイル 削で幅0.5、深さ0.5の溝と首

研削で仕上げています。 部のR仕上げをプロファイル

研削で行っています。

第8回 医療機器 開発・製造展(MEDIX)に出展いたします。

2017年6月21日(水)~23日(金) 東京ビックサイト:東4ホール 77-5

同時開催:機械要素技術展(M-Tech)、設計・製造ソリューション展(DMS)、3D&バーチャルリアリティ展(IVR)

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください