1/48ページ

ダウンロード(2.7Mb)

精密部品設計のコストダウン・VA/VE活動のための設計技術ハンドブック

【掲載内容】

精密部品設計のための加工技術の基礎知識

設計者が知っておくべき精密部品設計のポイント

技術情報

切削加工におけるVA/VE設計のポイント

研削・放電加工工程におけるVA/VE設計のポイント

材料・表面処理・熱処理の選定・活用によるVA/VE設計の実例

保有設備

発行元情報

◆詳細は、カタログをダウンロードしてご覧ください。

関連メディア

このカタログについて

| ドキュメント名 | 精密機械加工部品 設計技術ハンドブック |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 2.7Mb |

| 取り扱い企業 | プラスエンジニアリング株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

生産技術 部品設計 設備保全 ご担当者向け

精密部品設計のコストダウン・VA/VE活動のための

精密機械加工部品設計技術ハンドブック

コストダウン 長寿命化 高精度 機能向上 トラブル防止

これ1冊でVA/VE設計の

基礎がわかる!

~部品加工のプロが加工の立場で書き起こした指南書~

Q こんな設計のお悩みありませんか?

精度はいつも 2倍のコストを 少し設計が変わる

通りで特急対応 かけてこんなに だけで工数が半分

よろしく! 高い精度は必要 に抑えられるのに

なのだろうか? なぁ…

設計者 加工現場

もう、非効率な設計は辞めよう!

Page2

精密部品加工のご相談なら

プラスエンジニアリング㈱にお任せください!!

私たちが皆様のお悩み事を解決いたします。

お問い合わせはこちら

プラスエンジニアリング株式会社

TEL:03-3985-3221

e-mail:info@pluseng.co.jp

2

Page3

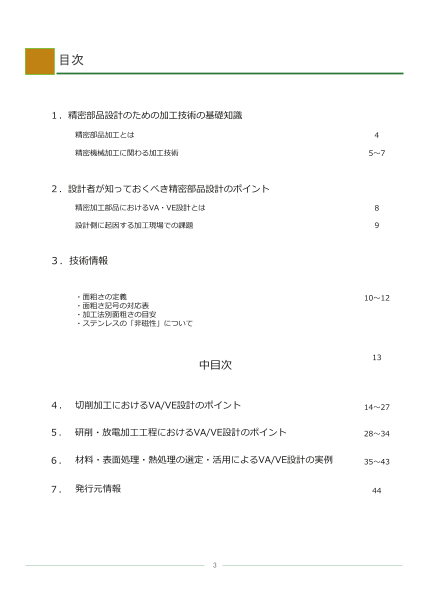

目次

1.精密部品設計のための加工技術の基礎知識

精密部品加工とは 4

精密機械加工に関わる加工技術 5~7

2.設計者が知っておくべき精密部品設計のポイント

精密加工部品におけるVA・VE設計とは 8

設計側に起因する加工現場での課題 9

3.技術情報

・面粗さの定義 10~12

・面粗さ記号の対応表

・加工法別面粗さの目安

・ステンレスの「非磁性」について

13

中目次

4. 切削加工におけるVA/VE設計のポイント 14~27

5. 研削・放電加工工程におけるVA/VE設計のポイント 28~34

6. 材料・表面処理・熱処理の選定・活用によるVA/VE設計の実例 35~43

7. 発行元情報 44

3

Page4

1、精密部品設計のための加工技術の基礎知識

1、精密部品加工とは

精密加工の定義

一般的に部品を作り出す方法は、大きく2つに分けることが可能です。まず「型を作り、型を活用して

同形の部品を量産していく方法」、そしてもう一つは「材料を任意の形に削り出していく方法」です。

1つ目の「型を作り、型を活用して同じ形の部品を量産していく方法」は自動車のボディなどの金属プ

レス部品、エンジンのシリンダブロックなどの鋳物部品、パソコンや家電の筐体になるプラスチックの射

出成形品などに使われており、我々の身近な製品の大半がこの方法により作られています。この方法

は、同じ部品を安く大量に作る場合には非常に有効です。しかし、部品に要求できる精度は低~中精

度(数百ミクロン)程度が一般的です。

2つ目の「材料を任意の形に削り出していく方法」は型を作らず1つずつ加工を行うため、1つ目の方

法に比べ部品1個あたりのコストは高くなります。しかし、加工に使用する工具や機械を細かく選択し、

加工条件等の製造プロセスをより厳密に管理することができるため、多品種少量生産が可能で高い

精度(数ミクロン~数十ミクロン)を実現できるという特徴があります。

例えば、エンジンは鋳型を用いて鋳造加工を行った後、高い精度が求められる部位のみ部分的に削

り出し(切削加工や研削・研磨加工)が行われることがあります。

「精密加工」という言葉は一般に広く使われていますが、実は明確な定義はありません。そこで本章

では「精密加工」をミクロンオーダーの精度を追及する加工と定義し、その内容を紹介していきます。

設計者が部品設計を行う際に、どうすればより価値の高い精密部品の設計を行うことができるのか、

という観点から、加工技術をご紹介します。

【 加工精度とその範囲 】

超精密加工 精密加工 汎用加工

0.0001mm 0.001mm 0.01mm 0.1mm 1mm

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

4

Page5

1、精密部品設計のための加工技術の基礎知識

2、精密部品加工に関わる加工技術

精密部品加工を行うためにはフライス加工、旋盤加工といった最も基本的な機械加工方法に加え、

研削加工やワイヤー放電加工、型彫放電加工といった各種加工方法の基礎知識が必要となります。

ここでは各種機械加工、表面処理についての簡単な基礎知識を紹介します。

フライス加工

フライス加工は金属材料を固定し工具を動かして、主に平面

を切削する金属加工方法です。

フライス工具とそれを支える冶具の組み合わせと、金属材料に

対する切削回転方向を変えることにより、平面加工だけでなく

段差や溝を加工することが可能です。

もっともよく使われるのが正面フライス加工です。これは、ブ

レードと呼ぶバイトに似た切削工具を冶具に固定し、面に沿っ

て回転させて平面切削を行う加工機です。角フライス加工も同

様の切削工具を用いますが、これは深く掘って段差をつける加

工です。

正面フライス加工のほかにも、円筒状の冶具の側面に沿って

フライス工具をセットし、回転させた側面で段差を切削する角

側フライス加工や、同様の工具を用いて平板に切り込む溝フラ

イス加工、円筒の冶具の面積を大きくしてフライス工具を取り

付けて平面を加工する平フライス加工があります。

旋削加工

旋盤加工は金属材料を回転させながら、バイトとよぶ工具

を押し付けて切削する加工方法です。大きく分けて4つの加

工パターンがあり、円筒の外形を小さくする外形削り、円筒に

溝を掘る突切り加工、外形削りのバリエーションであるねじ切

り加工、成形したい形のバイトを押し付けながら切削する形

削りがそれにあたります。

旋盤の構造は普通、金属材料を固定して回転させる旋回装

置と、工具をセットして平面方向に移動させる装置とでできて

います。

実際に旋盤加工を行う場合、1つの加工だけを行うわけで

はありません。いくつかの切削の組み合わせで、一気に目的

とする形状の旋盤加工を行います。1つの回転によって加工

するため、個別に旋盤加工を行うよりも、軸がぶれない精度

のよい加工になります。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

5

Page6

1、精密部品設計のための加工技術の基礎知識

3、精密部品加工に関わる加工技術

放電加工

放電加工とは電気エネルギーを利用し、切削では難しい

硬い材料や焼入れ鋼などの工作物の加工に使用する加工

方法です。

絶縁性の高い加工液中にワークを浸し、電極とワーク間

での放電により金属を除去しながら加工を行います。代表

的なものに、線上のワイヤーを用いてφ加工するワイヤー

放電加工と、製作したい形に合わせて電極を製作し、電極

の形に加工を行う型彫放電加工があります。

またφ0.1mm以下のような細穴を加工するための細穴加

工専用の細穴放電加工機等も存在しています。

研削加工

研削加工とは砥石、またはワークを回転させることでワー

クを削り精密な仕上げ加工を行う加工方法です。高精度の

加工に適している加工方法のため、機械加工の中でも重要

度が高い加工です。

研削加工の中には、ワークや仕上げ部の形状によって多

くの加工方法がありますが、大別すると、平坦部を仕上げる

平面研削加工、円筒形状を仕上げる円筒研削加工、円筒

形状外面を高能率で仕上げるセンタレス研削加工、穴の内

面を仕上げる内面研削加工、穴径・穴ピッチを高精度で仕

上げる治具研削加工等があります。

研削目的により、それぞれの様式を選択する必要がありま

す。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

6

Page7

1、精密部品設計のための加工技術の基礎知識

4、精密部品加工に関わる加工技術

表面処理

表面処理とはめっきやコーティング、塗装を含む、母材の表面の性質を向上させるための手

法の総称です。硬度や耐腐食性、潤滑性、絶縁性等の機能性を高める目的のほかにも美観等

を向上させる際にも用いられます。下記に精密部品に関係する代表的な表面処理の例とその

特徴を紹介します。

代表的な表面処理の例と特徴

特性 主な仕様

耐摩 耐酸 耐焼 硬度 膜厚 耐熱 摩擦係数

分類 処理名 耐食性 耐熱性 色調

耗性 化性 付性 [Hv] [μm] [℃] [μ]

DLC(ダイヤモンドライクカーボ

○ ○ 黒色 3000~4500 1~1.8 350 0.1

ン)

TiN(窒化チタン) ○ ○ ○ ○ 金色 2000 1~3 500 0.4

CrN(窒化クロム) ○ ○ ○ ○ ○ 銀白色 1700 3~4 600 0.3

コーティング TiCN(炭窒化チタン) ○ ○ ○ 紫グレー 3000 3~4 400 0.2

TiALN

○ ○ ○ ○ ○ 紫黒色 2300 1~3 700 0.5

(窒化チタンアルミ)

B-TiALN

○ ○ ○ ○ 黒色 2000 2 800 0.5

(ブラック窒化チタンアルミ)

ガス軟窒化 ○ ○ ○ 灰黒色 900~1200 5~10 500 0.1

真空ガス窒化 ○ ○ ○ 黒色 1000~1500 20~50 500 -

塩浴窒化 ○ ○ ○ ○ 黒色 400~1200 8 .2

~15 500 0

以下

アルミ陽極酸化皮膜

○ ○ 白、赤青、緑色 200~450 5~10 250 -

(アルマイト処理)

アルミ陽極酸化皮膜

○ ○ ○ 白色 350~500 20~100 250 -

(硬質アルマイト処理)

モリブデン含浸

○ ○ ○ ○ 黒色 400 成長皮膜

アルマイト 20~30 400 0.2

アルマイト+PTFE

○ ○ ○ 灰色 250~350 20~50 ⁻200~200 0.1

(タフラム処理)

亜鉛めっき

○ ○ 薄青色 120~130 5~10 80~100 -

(ユニクロめっき)

めっき レイデント ○ ○ 黒色 - 0~1 500 -

工業用クロムめっき ○ ○ ○ ○ 銀色 800~900 2~5

30~50 350 0.2

アモルファスめっき ○ ○ ○ ○ ○ 銀色 1300~1700 5 400 0.2

りん酸塩化成 結晶皮膜

○ 灰黒色 -

(パーカー処理) 2~10 200 -

クロム酸化膜 ○ 有色、白色 - 8~12 100以下 -

無電解Niめっき ○ ○ 銀色 500~750 5~20 800 -

無電解Ni-フッ素樹脂 ○ ○ 明灰色 700~900 5~20 220 0.1

無電解Niめっき+P

○ ○ 銀色 700~900 10~20 890~1000 -

+ホウ素

クロム+PFE複合皮膜 ○ ○ ○ 銀色 700 50~70 200 0.1

PTFE ○

複合共析 灰色 600 5~20 220 0.1

非粘着

黒染

黒色 - 1.5~2 50以下 -

(四三化鉄皮膜)

複合セラミック ○ ○ ○ 黒色 1500 20~30 600 -

その他

○

非粘着改質 灰色 - 1~2 200 -

非粘着

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

7

Page8

2、設計者が知っておくべき精密部品設計のポイント

1、精密加工部品におけるVA・VE設計とは

通常、新しい製品を作るためのコストは、あらかじめその製品設計の企画段階で決められていま

す。従って製品はそのコストの中で設計されなければなりません。そのためには設計者は加工につ

いての知識を持ち、もっとも適した設計をする必要があります。

例えばある機能を実現する設計案は普通何通りか考えられますが、その中の1つの案では部品

の寸法を±1μmに抑えなければならない、設計案Aがあったとします。現状ではこれを実現する

加工が難しく、全体のコストに収まりません。

その逆に、部品の寸法を±30μmまでに抑えた設計案Cは、下記の図のように加工コストを抑え

られているものの、必要な機能を満たさないため採用することができません。

そのため設計者はコストと機能性の両方の条件を満たす、設計案Bを考える必要がありますが、

加工のことを設計者が知っていれば、精度要求と加工コストのバランスを量り、このケースで言え

ば、最適な設計案Bを選ぶことができます。

このとき、既存の部品に必要な価値(機能)を改めて分析し代替品を探したり、部品に必要な品

質(寸法精度など)を見直すことでコストダウンを図ることをVA(Value Analysis)、設計開発段階で

部品に必要な機能から材質、寸法精度、表面処理など検討することをVE(Value Engineering)と呼

びます。ところが、VA/VEには加工、材質、表面処理などの専門知識が必要不可欠なのです。

コストの制約

A 設計案A

必要な機能を満たし

ハイスペックだが、

加工コストが高い

B 設計案B

必要な機能を満たし、

コスト制約を満たす

最適な設計案Bを選ぶためには、

設計者に加工の知識が必要!

C

設計案C

加工コストが安いが、

要求される機能 必要な機能を満たさない

低性能 機能性 高性能

設計案 A B C

精度要求(例) ±1μm ±5μm ±30μm

得られる機能 高 中 低

加工コスト 高 中 低

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

8

Page9

2、設計者が知っておくべき精密部品設計のポイント

2、設計側に起因する加工現場での課題

設計者に加工の知識がなければ、設計者から加工者への情報伝達が上手くいきません。実際に部品

設計を行い、加工者への依頼経験がある方は、加工者と多くの確認が必要となった記憶もお持ちかと思

います。

無理な加工指示や必要以上の精度要求はコストアップの大きな要因となります。以下に代表的な設計

現場と加工現場の間で起きている問題を示します。

よく起こりがちなトラブル

① 過度な精度要求により、加工工数が増えてしまう

② 必要以上に部品点数が多く、部品が統一されていない

③ 特殊な冶具が必要な加工指示がある

④ 必要以上に高硬度の素材の加工指示がある

⑤ 設計者が加工者に渡す図面上に、寸法記入がされていない

工程が増えて加工時間が2倍近く

掛かってしまうけど、ここの精度は

こんなに高いものが本当にいるの

精度は全部いつもの他の かな?

部品と同じでよろしく。 ここのRももう少し大きく設計してく

特急対応でやって欲しい。 れれば、工数を減らしてコストを下

げられるのになぁ・・・・・・

設計者 加工現場

設計者に加工の知識がないと、上記のような問題が発生し、コストアップにつな

がることがあります。したがって設計段階からのコストダウンが最も重要なのです。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

9

Page10

3、技術情報

1、面粗さの定義

Rz、Rzjis、Raの面粗度はどのような計算で出さ

れるのかは、精密部品の設計時において必ず確

認しておくべき項目です。

そもそも面粗さは先端が半球形状の測定端子

で表面の凹凸を感知し、JIS規定による計算式に

60°or 90°

よって求められます。

したがって、測定端子先端の大きさよりも狭い

キズなどは測定ができません。そのため、粗さの

測定データが示すのは「実際の凹凸」というわけ

SR=2μm 5μm 10μm ではありません。またJIS上では先端の球半径が

2μm、5μm、10μmの3種類の大きさが認めら

スタイラス(測定端子)イメージ れています。

当然、同じ面を測定しても先端の球半径が大き

ければ小さな凹凸は検出できなくなるため、面粗

度はよい値が出る傾向になります。

Rz RzjisRaの定義

<Rz>(以前のRmax) <Rzjis>(国際規格に存在せず、JIS附属書にて)

断面曲線を基準長さLを抜き取った部分の最大高さ 断面曲線から基準長さだけを抜き取った部分において、最

を求めてμmで現す(平均線の幅。平均線は斜め 高から5番目までの山頂の標高の平均値の絶対値と最深

でも可)。キズや極端に外れた山や谷はカウントし から5番目までの谷底の標高の平均値の絶対値の和をμ

ない。 mであらわす。

RMAX1 RMAX2

2 1

3 4

5

L1

3 4 5

L2 2 1

<Ra>

曲線(測定データ)を中心線から折り返し、その粗さ曲

線と中心線によって得られた面積を基準値長さ(測定

長さ)Lで割った値をμmであらわす。

中心線

測定長さL

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

10

Page11

3、技術情報

2、面粗さ記号の対応表

中心線の平均粗さ 最大高さ 十点平均高さ

三角記号

Ra Rz(以前のRmax) Rzjis(以前のRz)

標準数列 基準値長さ(mm) カットオフ値(mm) 標準数列 基準長さ(mm) 標準数列 基準長さ(mm) 仕上げ記号

0.013 0.05s 0.05z

0.025 0.1s 0.1z

0.05 0.2s 0.25 0.2z 0.25

0.1 0.4s 0.4z

0.2 0.8s 0.8z

0.4 0.8 1.6s 1.6z

0.8 カットオフ値の 3.2s 0.8 3.2z 0.8

1.6 3倍以上 6.3s 6.3z

3.2 12.5s 12.5z

2.5 2.5

6.3 25s 25z

12.5 50s 50z

8 5

25 100s 100z

50 2.5 200s 200z

25 25 -

100 400s 400z

JIS記号には複数の面粗さ記号が存在します。本来であれば部品の求められる機能によって面粗度

記号の使い分けが必要です(実際にそこまで意識して使われることは極めて稀)。

上の表は面粗度記号の対応表になります。この時留意すべきは、Ra、Rz、Rzjisはそもそも計算式が

異なるため、必ずしもこの対応表が適用できるとは限らないということです。

3、 加工方法別の面粗さの目安

表面粗さ Ra

加工法方

6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 0.0125

旋盤(生材)

旋盤(調質材)

旋盤(スチール焼入)

自動旋盤(生材)

自動旋盤(調質)

フライス・エンドミル(生材)

フライス・エンドミル(スチール焼入)

平面研削盤(生材)

平面研削盤(スチール焼入)

平面研削盤(超硬)

円筒研削盤・外径(生材)

円筒研削盤・外径(スチール焼入)

円筒研削盤・外径(超硬)

円筒研削盤・内径(生材)

円筒研削盤・内径(スチール焼入)

円筒研削盤・内径(超硬)

プロファイル(スチール焼入)

プロファイル(超硬)

ワイヤー放電(生材)

ワイヤー放電(スチール焼入)

ワイヤー放電(超硬)

型彫放電(スチール焼入)

型彫放電(超硬)

通常の加工での面粗さ 比較的時間(コスト)を要する面粗さ

面粗さは材質の硬度と加工方法(加工条件)で決まります。上の表は一般的な機械加工の場合に期

待できる面粗さの一覧表になります。

面粗さは部品の形状、材質によって大きく左右されますが、ラップ加工を行えばさらに高い面粗度を

得ることができます。また、基本的には硬い材質の方がよい面状態を得られる傾向にあります。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

11

Page12

3、技術情報

4、 ステンレスの「非磁性」について

アルミ、一部のオーステナイト系ステンレス(SUS303、SUS304他)、銅などは一般的

に「非磁性」と言われ、磁石にくっつきません。しかし、オーステナイト系ステンレスの場

合は加工により負荷がかかると組織の一部がマルテンサイト化することで「磁性」を

持ってしまうことがあります。

当然、他のスチール(SKD11他)に比べ磁石に引き寄せられにくいですが、機械加工

により負荷がかかった後のオーステナイト系ステンレスは磁石に引き寄せられてしまう

ことがあります。

切削し加工負荷を

かけたSUS304

磁石

強い磁石と一部がマルテンサイト化したSUS304が引き寄せあう様子

ここで区別するべきことは「磁性」(上写真の様に磁石にくっつく)と「磁化」(磁石にな

る)ということは別の現象ということです。磁石ではない普通の金属でも強力な磁石を

接触させると「磁化(残留磁化)」することもありますが、意図的に行われない限り

SUS304が「磁化」することはあまりありません。

つまり、SUS304を加工した部品が磁性を帯びること(磁石にくっつくこと)があっても、

その部品が他の金属(磁性体)を引き付けることは限らないとういことです。

磁性を帯びた(マルテンサイト化した)オーステナイト系ステンレスをもとに戻すには

焼鈍(1,000℃以上)することが必要ですが、そんなことをすればせっかく高精度で加工

をしても変形してしまい、公差外になってしまうでしょう。

どんなわずかな「磁性」も排除したいのであれば銅やアルミ、セラミック等を使用する

必要がありますが、そうすれば耐摩耗性やコストの面で折り合いがつかなくなる可能

性もあります。実際の使用用途に合わせた材料選定をお勧めします。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

12

Page13

中目次

4.切削加工におけるVA/VE設計のポイント ページ数

1、位置決めピンのトラブル防止設計のポイント 14

2、ねじヘリサート採用におけるコストダウン設計のポイント 15

3、C面、R加工によるトラブル防止設計のポイント 16

4、リーマの活用よる穴部仕上げのコストダウン設計のポイント 17

5、角形状、円筒形上の部品にななめ穴を設計するときのポイント 18

6、凸形状部の角R指示におけるコストダウン設計のポイント 19

7、止まり穴におけるコストダウン設計のポイント 20

8、隅R指示によるコストダウン設計のポイント 21

9.板厚設計におけるコストダウン設計のポイント 22、23

10、高アスペクト比における加工簡略化設計のポイント 24

11、マーキングによる組立時のトラブル防止設計のポイント 25

12、プレート圧入部におけるコストダウン設計のポイント 26

13、「センター穴」指示によるコストダウン設計のポイント 27

5.研削・放電加工工程におけるVA/VE設計のポイント

1、超硬材料における公差指定によるコストダウン設計のポイント 28

2、精密加工部品の深穴における加工簡略化設計のポイント 29

3、ザグリ角R形状のコストダウン設計のポイント① 30

4、ザグリ角R形状のコストダウン設計のポイント② 31

5、精度基準設定におけるコストダウン設計のポイント 32

6、特殊穴形状におけるコストダウン設計のポイント 33

7、微細穴加工における高精度設計のポイント 34

6.材料・表面処理・熱処理の選定・活用によるVA/VE設計の実例

1、焼入れによる歪みを防止する材料選定のポイント 35

2、表面処理活用による部品点数削減コストダウン設計のポイント 36

3、表面処理変更による部品寿命向上設計のポイント① 37

4、表面処理変更による部品寿命向上設計のポイント② 38

5、表面処理変更による部品寿命向上設計のポイント③ 39

6、材質変更による部品寿命向上設計のポイント① 40

7、材質変更による部品寿命向上設計のポイント② 41

8、材質変更による剛性向上設計のポイント③ 42

9、材質変更による剛性向上設計のポイント④ 43

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

13

Page14

4-1、位置決めピンのトラブル防止設計のポイント

変形

Before 割れ 位置決めピンを圧入によ

る固定とすると、母材の変

形や割れが発生しやすい

ピン圧入

位置決めピンは設計上、頻繁に用いられる手法でありますが、この位置決めピンの固定を圧入による

設計としてしまうと、圧入代によっては母材の変形や割れを引き起こすケースがあります。母材の変

形や割れは大きなトラブルにつながる可能性が高く、上記は避けた方が望ましい設計です。

After 高温環境でなければ接着

剤による位置決めピンの

固定とすることでトラブル

を避けることができる

ピン接着

使用環境が高温下(100℃以上)でなければ、位置決めピンの固定は接着剤による固定とする方が、

上記のような母材の変形・割れによるトラブルを避けることができます。さらに、圧入用の穴は上記の

様に下穴を貫通させておくと、接着時のエア抜き、ピンのメンテが必要になった時に裏から抜きやすく

なる、等の利点があります。

位置決めピンの固定において、圧入による設計の場合、圧入代によって母材の変形や割れを引き起

こすケースがあります。位置決めピンの固定は接着剤による固定とすることでトラブルを避けることが

可能となります。またメンテナンス性も向上させることができます。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

14

Page15

4-2、ねじヘリサート採用におけるコストダウン設計のポイント

Before

アルミベースにヘリサート指示を行う

と時には大きくコストアップとなってし

まう

ねじヘリサートは何度も付け替えするアルミ部品や、ねじ山が摩耗して機能しなくなった部分などに使

用するものです。「アルミのベースにはヘリサートを用いる」とされている会社も多くありますが、ヘリ

サートを用いると1か所200~300円のコストアップになってしまいます。特に、アルミのベース板などに

多用すると大幅なコストアップにつながります。

After

ヘリサートは繰り返し付け替えを行

うねじ部に採用を限定する

母材がアルミであっても、付け替えを行わない箇所にはヘリサートを用いる必要は必ずしもありませ

ん。上記のようなベースプレートの図面の場合だとネジが約30か所あり、全てねじヘリサートにすると

6,000円~10,000円程度価格が高くなります。ヘリサートは付け替えを頻繁に行う箇所のみの採用と

することでコストダウンを実現することができます。

ねじヘリサートは本来、何度も付け替えするアルミ部品や、ねじ山が摩耗して機能しなくなった箇所に

用いる補強・補修部品です。アルミ母材のすべての箇所にヘリサートを用いる必要はなく、本来必要

な箇所にのみヘリサートを指定することでコストダウンを実現することができます。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

15

Page16

4-3、C面、R加工によるトラブル防止設計のポイント

Before

糸面取り程度の指示

角部のC面や隅Rがなければ

割れや変形等が発生しやすい

R指示なし

精密加工部品の角部については、C面取りや隅Rを組み付け時の怪我防止や加工効率化の基本とし

て図面上で指示する事が一般的です。しかし実際には角部には応力が集中しやすく、また焼入れ時

の割れや残留応力による割れが発生しやすい箇所のため、上図のように角部に糸面取り、内部の隅

R指示なしの図面はトラブルを誘発しやすい図面となります。

大きくR指示

After

角部には可能であれば必ず

C面、R指示を行うことで

トラブルが防止できる

大きくR指示

C面取・隅R指定については上述のように、単に組み付け時の怪我防止と思われがちですが、実際

上、応力集中の防止・焼割れ防止・残留応力割れ防止対策となります。内コーナーが尖ると割れが

出やすくなるため、仕様上可能な限り大きくR面取りを指示することでがトラブル防止につながります。

精密加工部品の角部のC面取や隅R指定は、組み付け時の怪我防止と一般には認識されています

が実際上では、応力集中の防止・焼割れ防止・残留応力割れ防止対策となります。そのため角部に

は原則としてC面、隅Rを指示することでトラブルを防止することが可能となります。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

16

Page17

4-4、リーマ活用よる穴部仕上げのコストダウン設計のポイント

例)φ2+0.015+0.005などの場合

Before

マシニングで加工 ワイヤー放電で加工

穴径部の仕上げについて、リーマの一般的なラインナップにない公差を指定すると、フライス加工の

後、ワイヤー放電加工を追加しなければならないケースがあります。工程が増えるためコストアップに

つながってしまいます。

例)φ2H7などの場合

After

マシニング(ドリル+リーマ)で加工

この様にはめあい公差を指定していただくと、マシニング加工工程の一環で穴径を仕上げることが可

能です。

穴径部の仕上げについて、リーマの一般的なラインナップにない公差を指定すると、ワイヤー放電加

工等の工程が増えてしまうことがあります。そのためリーマのラインナップをよく把握した上で設計を

行うことが重要となります。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

17

Page18

4-5、角形状、円筒形上の部品にななめ穴を設計するときのポイント

Before

実際に空く角度

空けたい角度

角形状、円筒形上の部品の外形に斜めに穴を開けたい場合、ドリル(工具)が加工面に対し垂直に

当たりません。結果として、ワーク側からの切削抵抗の影響をドリル側面から受けることで、実際に空

けたい角度より浅い角度で穴が開いてしまうことがあります。

少し大きめのザグリを設ければ工具が加工面に垂直にあたる

After

このような場合は、穴を加工する前に任意でザグリを設けると解決します。ドリルは加工面に対して

垂直に入っていくため、図面指示通りの角度で穴をあけることが可能です。

図面に穴加工を指示する場合は、実際の工具の動きや切削抵抗を受ける向きをイメージできれば

上記の様な図面指示を必要ということがご理解いただけると思います。穴加工は加工面と工具が垂

直に当るように行うのが基本です。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

18

Page19

4-6、凸形状部の角R指示におけるコストダウン設計のポイント

Before

稜線の仕上げにR指示を行うと、追加

コストが大きくかかってしまう

精密加工部品の凸形状部分の角R指示について、「何となくR指示」を行っているケースがあります。

また、凸部の角が糸面取り、C面取、R指示の部分が混在するケースもよくあります。上記を図面通り

に解釈するとR指示の部分は工具変更、プログラム変更などが必要になりその分コストアップとなって

しまいます。

After

糸面取りなら標準作業として行うバリ

取りでOK

「指示なき角は糸面取りのこと」という図面指示、又はC面がきちんと統一されていれば、無用なコスト

を避けることができます。加工箇所ごとにC面、R面指示を変えるとそれだけで一か所あたり数百円の

コスト上昇につながることもあります。

精密加工部品の凸形状部分については、原則「指示なき角は糸面取りのこと」というルールを図面上

に指示することでコストダウンを実現することができます。角RやC面取り等が混在すると追加プログ

ラム作成等の工数が発生しコストアップの原因となるため極力、凸形状部の仕上げは、コストの掛か

らない糸面取りで指示をすることが有効です。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

19

Page20

4-7、止まり穴におけるコストダウン設計のポイント

3つの工程が必要!!

Before φ10±0.02

穴形状を仕上げ

この様な止まり穴が必要な場合 まず下穴を空ける 穴径(径精度)を仕上げ

(底の角部を切削)

精密加工部品の設計において止まり穴の加工が必要な場合、止まり穴の形状によって加工コストが

変わります。上図の様な止まり穴が必要な場合、穴の底面の形状を完全にフラットに加工するために

3つの工程が必要になります。そのため加工コストは通常の穴加工に比べてコスト高となってしまいま

す。

2工程で加工完

After φ10±0.02

この様な止まり穴なら・・・・ まず下穴を空ける 穴径(径精度)を仕上げ

上図のようなドリル痕が設計上許容できる場合は、ドリル痕可と指示することで加工コストダウンを図

ることができます。必要な有効深さと径の指定が図面上になされていれば、2工程での穴加工が可能

となります。

精密加工部品の設計において止まり穴の加工が必要な場合は、止まり穴の形状に注意が必要です。

フラットな底面が必要でない場合は、ドリル痕を可と図面上で指示する事で工程を削減しコストダウン

を実現することができます。

Copyright(c) 2023 Plus Engineering Co., Ltd. All Right Reserved

20

有効深さ○○以上