1/19ページ

ダウンロード(1.6Mb)

はじめてステンレス容器を扱う方へ!ステンレス容器を扱う上で基本となる用語をまとめました。

ステンレス容器の基本構造から、ヘルール継手・バフ研磨・電解研磨といった専門用語まで、現場でよく使われるキーワードをステンレス容器メーカーMONOVATE(モノベート)がやさしく解説した「基礎用語集」です。

基礎編では、容器選定や仕様検討に欠かせない基本用語を厳選。

はじめてステンレス容器を扱う方や、設計・購買・品質管理などの担当者に最適です。

社内教育や製品理解の補助資料としてもご活用いただけます。

(全19ページ)

このカタログについて

| ドキュメント名 | ステンレス容器の用語集(基礎編)|構造・材質・部品をやさしく解説 |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 1.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | MONOVATE(旧日東金属工業)株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ステンレス容器

用語集

基礎編

Page2

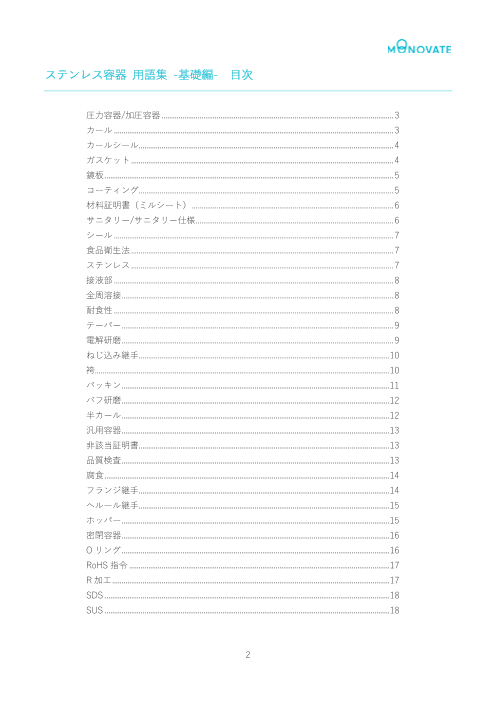

ステンレス容器 用語集 -基礎編- 目次

圧力容器/加圧容器 .......................................................................................................................... 3

カール ................................................................................................................................................... 3

カールシール...................................................................................................................................... 4

ガスケット .......................................................................................................................................... 4

鏡板 ........................................................................................................................................................ 5

コーティング...................................................................................................................................... 5

材料証明書(ミルシート) .......................................................................................................... 6

サニタリー/サニタリー仕様 ........................................................................................................ 6

シール ................................................................................................................................................... 7

食品衛生法 .......................................................................................................................................... 7

ステンレス .......................................................................................................................................... 7

接液部 ................................................................................................................................................... 8

全周溶接 ............................................................................................................................................... 8

耐食性 ................................................................................................................................................... 8

テーパー ............................................................................................................................................... 9

電解研磨 ............................................................................................................................................... 9

ねじ込み継手.................................................................................................................................... 10

袴........................................................................................................................................................... 10

パッキン ............................................................................................................................................. 11

バフ研磨 ............................................................................................................................................. 12

半カール ............................................................................................................................................. 12

汎用容器 ............................................................................................................................................. 13

非該当証明書.................................................................................................................................... 13

品質検査 ............................................................................................................................................. 13

腐食 ...................................................................................................................................................... 14

フランジ継手.................................................................................................................................... 14

ヘルール継手.................................................................................................................................... 15

ホッパー ............................................................................................................................................. 15

密閉容器 ............................................................................................................................................. 16

O リング ............................................................................................................................................. 16

RoHS 指令 ......................................................................................................................................... 17

R 加工 .................................................................................................................................................. 17

SDS ...................................................................................................................................................... 18

SUS ...................................................................................................................................................... 18

2

Page3

圧力容器/加圧容器、カール

圧力容器/加圧容器

容器内を大気圧よりも高い状態、もしくは大気圧よりも低い状態に保つことができる容器。

身近な例では圧力鍋のようなイメージです。圧力をかけたり(加圧)・抜いたり(減圧)すると容器の

内側に力がかかります。圧力容器はその力に耐えられるように

• 板厚を厚くする

• 底を圧力に強い鏡板形状にする

• 蓋をフランジやヘルール形状にしてしっかり固定する

など、特別な仕様で頑丈な容器を製作します。MONOVATEの圧力容器を見る

カール

容器上部の縁を丸める加工。

端部の補強や、手触りをなめらかにすることによるケガの予防などの目的があります。弊社標準仕様の

貯蔵容器・排出容器ではすべてこのカール加工を施しています。

一方で、カール部分の細かいすき間に水や汚れが溜まるというデメリットもあります。これを防ぐに

は、カールシール・半カール加工がおすすめです。

3

Page4

カールシール、ガスケット

カールシール

カールした部分をすき間なく溶接して塞ぐ加工。

すき間なく溶接することを全周溶接といい、カールシールもこの一種です。カール内部に汚れや洗浄液

が溜まらず、サニタリー性が向上します。

ガスケット

部品や配管など、静止している場所の接続部分の密閉に使用されるシールの一種。

フランジ用ガスケット ねじ込み部分に使用するシールテープ

ガスケットを接続部の間に挟んでボルト等で固定し、接続部の隙間を塞ぐことで、内部を通る流体の漏

出や異物混入を防止します。ガスケットには接続部に合わせて様々な種類があり、形状・厚み・材質等

が異なります。漏出やガスケットの劣化を防ぐためには、使用環境や流体の性質と相性の良いガスケッ

トを選定する必要があります。

「パッキン」と近い用語ですが、厳密には意味が異なります。まったく同じ部品でも、使用環境によっ

て「ガスケット」または「パッキン」と呼び方が異なる場合があります。

4

Page5

鏡板、コーティング

鏡板

半球体のお椀のような形状の板。

読み方は、かがみいた・きょうはん・きょうばんなど。MONOVATE 製品では、鏡板型容器【DT】シリ

ーズ、加圧容器【PCN】シリーズで使用しています。

鏡板型容器は底部分に角がないお椀形状になっています。底部の液流が停滞せず効率よく撹拌ができる

ことから、撹拌機を設置する容器として人気の形状です。

加圧容器では容器の蓋・底部分が鏡板形状になっています。鏡板は角がなく圧力が一か所に集中しな

い・圧力に強い形状です。※容器に圧力をかける場合は必ず圧力容器をご使用ください。

コーティング

物体の表面に薄膜を付着させて覆う表面処理。

ステンレス容器にフッ素樹脂コーティングすることで、

• 粘度が高い液体を残さず排出する(非粘着性)

• 汚れや水をはじき、洗浄時間を短縮する(撥水

性)

などの付加機能を持たせることができます。

また、コーティングの膜を厚くする(=ライニングにす

る)ことで、ステンレスを侵す薬品を保管するための耐食性を付加することもできますが、万が一摩耗

やキズ・腐食によってコーティングが剥離してしまった場合、コンタミにつながる恐れがあります。

5

Page6

材料証明書(ミルシート)、サニタリー/サニタリー仕様

材料証明書(ミルシート)

材料の品名・規格・成分や強度などの品質を証明する書類。

材料証明書はバリデーション書類(製品が要求仕様に対して合格か・不合格かを判断する材料)のひと

つになることもあります。

材料証明書のうち、特に鋼材について鋼材メーカーから発行されるものはミルシートと呼ばれていま

す。ミルシートとは鋼材の材料証明書のことで、製作所(mill)が発行する書類(sheet)という意味か

らミルシート(mill sheet)と呼ばれている和製英語です。

「鋼材検査証明書」という名称で発行されることも多く、鋼材がもつ機械的性質や化学成分などの、規格

値と製造実績値が記載されています。弊社の場合主にこのミルシートが材料証明書にあたり、ご依頼に

応じて有償で発行しています。

サニタリー/サニタリー仕様

洗浄しやすい・汚れが残りにくい構造のこと。

もともとは「衛生的な・清潔な状態」といった意味ですが、製造業ではそこから転じて「洗浄しやす

い・汚れが残りにくい構造」という意味で使用されます。「サニタリー性」「サニタリー仕様」「サニ

タリー継手(=ヘルール継手)」といった使い方をします。

ゴミや洗浄液が入り込む細かいすき間がない・分解しやすい構造をサニタリー仕様と言います。異物混

入(コンタミネーション)を嫌う医薬品・食品・化粧品などの業界では、サニタリー仕様が必須です。

ステンレス容器では、サニタリー性向上のため下記のような加工が可能です。

• R 加工…容器底の角部分に丸みをつける加工

• カールシール… カール部分のすき間を溶接で埋める加工

• 切りっぱなし…容器の端部の縁巻きをなくした加工

• 全周溶接…溶接の接合部分を、すき間なく溶接する方法

• 電解研磨… ステンレスの表面を平滑化する表面処理

• 半カール…カールのすき間を大きく作る加工

6

Page7

シール、食品衛生法、ステンレス

シール

内容物のモレ・内部への異物混入を防止する部品(素材)。

部品や配管の接続部分に使用する部品で、「ガスケット」「パッキン」「O リング」などの種類があり

ます。配管の種類に合った形状と、内容物に合った材質を選択する必要があります。

食品衛生法

飲食物が原因で発生する、衛生上の危害を防止するための法律。

食品については、この法律で定められた基準をクリアしていないと販売ができません。食品のほか、口

に入ることがある食器や乳幼児のおもちゃなども対象になります。

弊社では主に密閉容器に付属するパッキンが対象となり、弊社のシリコンパッキンは適合品です。

ステンレス

主成分の鉄に、10.5%以上のクロムを含ませた鉄の合金。

ステンレスの表面を保護する不動態皮膜により錆びにくい特性を持ち、一般的にはキッチンのシンクや

食器など・製造業では食品工場や医薬品工場などの衛生グレードが高い場所でよく使用されます。メー

カー独自開発品を含めると 200 以上の種類があり、磁性の有無・加工のしやすさ・耐食性など用途に合

った特徴を持つステンレスを選択する必要があります。

また、ステンレスの種類を示すのに SUS(Stainless Used Steel・サス)という材料記号を使用します。

弊社の容器は主に耐食性に優れたオーステナイト系 SUS304 または SUS316L を使用しています。

ステンレスは腐食に強い鋼材ですが、塩分や有機溶剤など内容物によっては錆が発生することがありま

す。錆びにくくするために、電解研磨やコーティングなどの表面処理を施すことができます。

7

Page8

接液部、全周溶接、耐食性

接液部

液体と直接接触する機器や部品の部分。

接液部とは、ポンプやバルブ、配管などの機器

や部品において、液体と直接接触する部分を指

します。

これらの部分は、取り扱う液体の性質(腐食

性、温度、粘度など)に応じて、適切な材料で

製造される必要があります。例えば、腐食性の

高い液体を扱う場合、接液部にはステンレス鋼や特殊合金、耐食性の高い樹脂などが使用されます。

適切な接液部の材料選定は、機器の耐久性や安全性、メンテナンス性に大きく影響します。そのため、

液体の特性や使用環境を十分に考慮し、最適な材料を選ぶことが重要です。MONOVATE では用途や扱

う液体に応じて、接液部の材質変更や表面処理を承っております。

■接液部の材質変更・表面処理の一例

• 耐腐食性を向上させるため、接液部のみ SUS316L材を用いる、電解研磨を施す。

• 高粘度液体を扱うタンクの撥水性を向上させるため、接液部にフッ素樹脂コーティングを施す

全周溶接

溶接箇所の接合部周りすべてを溶接する・隙間が生じている部分を溶接でふさぐ方法。

特に容器カール部のすき間を埋める全周溶接をカールシールといいます。カール部以外には、取っ手・

袴などに全周溶接を施すことがあります。全周溶接の目的は大きく

• サニタリー性の向上…溶接部のすき間からゴミや水分などの異物が入り込むのを防ぐ

• 強度の向上

の 2 つがあります。

耐食性

腐食(≒錆)に耐える性質。

8

Page9

テーパー、電解研磨

ステンレス鋼(Stainless steel)は「Stain(錆、腐食)」「less(より少ない)」「steel(鋼)」という

英語の通り非常に腐食に強く錆びにくい、つまり耐食性が高い鋼材です。ステンレスの表面には不動態

皮膜という非常に薄いバリアが形成され、腐食から守られています。

腐食に強いステンレス鋼ですが、まったく錆びないわけではなく、環境や使い方によっては簡単に錆び

てしまいます。特に塩分に弱く、塩分が表面に付着したままだと簡単に錆びてしまいます。醤油・味噌

など塩分を含むものはステンレス容器に長時間保管せず、使用後すぐに洗浄することが長くご利用いた

だくポイントです。耐食性をさらに向上できる電解研磨・フッ素樹脂コーティングもおすすめです。

テーパー

先端に向かって傾斜している(細くなっている)形状。

テーパーには以下の種類があります。

• 片テーパー:先端に対して片側のみが傾斜している

• 両テーパー:両側が傾斜している

MONOVATE製のテーパー型容器は、容器の縁から底面にかけて細くなっている両テーパー形状です。

この形状にすることで、以下のメリットがあります。

• 容器を入れ子状に重ねられる(ネスティング)が可能

• 収納時の省スペース化ができる

MONOVATE製の片テーパー型容器は、底が排出口に向かって傾斜している構造です。容器を傾けなく

ても内容液をスムーズに排出でき、液残りによるロスを低減できます。

電解研磨

電解液中で金属の表面から金属イオンを溶出させ、表面を滑らかにする研磨方法。

Electro Polishing という英語表記から「EP(イーピー)」と呼び、「EP処理」「EP タンク」といった

使い方をすることもあります。電解研磨には下記のような特長があります。

• 洗浄効果:通常の洗浄では除去しきれない、バフ粉や油汚れなどを除去できる。

• 洗浄性の向上:汚れなどの物質が沈着しづらくなり洗浄が容易になる。

• 耐食性の向上:不動態皮膜がより強固になり、耐食性が向上する。

金属表面からのコンタミ回避や耐食性を求める製薬・半導体メーカーでは必須の処理です。

9

Page10

ねじ込み継手、袴

ねじ込み継手

接続部分がいわゆる「ネジ」のようになっている継手。

ニップル ソケット 加工例

「おねじ」のニップル継手にシールテープや液体シール剤を巻き付け、「めねじ」のソケット継手にか

み合わせて締め付けることで、高い気密性で配管を接続します。ヘルールなど他の継手に比べ、ねじ込

み継手には以下の特徴があります。

• 低コスト

• がっちり固定ができる

• 別途接続部品が不要

一般的な水道管などでも広く用いられている継手で、あらゆる配管部分に使用されています。頑強な固

定方法であるため、ほとんど外すことが無い配管に使用されています。ただし、真空配管では低真空~

中真空の領域にしか用いられていません。

袴

容器の底を持ち上げるために溶接で取り付ける、上げ底のようなもの。

• 容器本体が重たく持ち上げにくいので、底が傷つかないよう保護したい

• 下部に排出口がある/底が平らでない容器を床置きできるようにしたい

10

Page11

パッキン

といった目的で取り付けられます。

MONOVATEの貯蔵容器では、150L 以上のサイズに標準で取り付けています。より小さいサイズの容器

に袴をつける・袴を角棒で製作し洗浄しやすくすることも可能です。また、容器を空の状態で積み重ね

(スタッキング)できるように取り付けることもあります。

パッキン

部品や配管など、静止している場所の接続部分の密閉に使用されるシールの一種。

接続部の間に挟んでボルト等で固定し、接続部の隙間を塞ぐことで、内部を通る流体の漏出や異物混入

を防止します。接続部に合わせた様々な形状・厚み・材質があります。

漏出やパッキンの劣化を防ぐためには、使用環境や流体の性質と相性の良いパッキンを選定する必要が

あります。

近い用語で「ガスケット」があります。原料などを一時保管するボトルの密閉に使用した場合はパッキ

ン、滅多に動かさない配管の密閉に使用した場合はガスケットなどの使い分けがされていますが、明確

に使い分けられていないことも多いです。

11

Page12

バフ研磨、半カール

バフ研磨

ステンレスなど金属の表面を仕上げるために行う研磨方法の一種。

「バフ」とは、ステンレスを研磨する際に使う道具の名称です。綿やフェルトで作られた「バフ」を、

ステンレスの表面に回転させながら当てることで研磨をおこないます。

「加工時についたバリや跡を除去できる」「ステンレス表面の平滑度を向上できる」というメリットの

ある一方で、バフ研磨を施した部分には研磨剤の油が付着するデメリットがあります。

研磨剤とは研磨の際にバフに塗布する、磨き粉のようなものです。この研磨剤の油が、バフ研磨で発生

した細かい隙間に付着します。また、この油は洗浄工程で完全に除去するのは困難です。

そのため弊社では、溶接箇所や加工跡が残った部分など、必要最低限の箇所にのみバフ研磨を施してい

ます。研磨剤の細かい汚れを取り除きたい場合には、電解研磨がおすすめです。

半カール

容器の端部を丸めるカールを通常より緩くした加工方法。

12

Page13

汎用容器、非該当証明書、品質検査

縁巻き部のすき間をあえて大きく作ることで縁巻き内部にゴミが溜まりにくく・洗浄しやすくなり、サ

ニタリー性が向上します。

汎用容器

パッキンなどを挟まず、容器に載せるだけのかぶせ蓋がついた MONOVATE 製のステンレス容器。

簡易的なゴミ除け程度の機能をもち、密閉性はありません。原料の一時保管などに使用されています。

非該当証明書

「この製品は海外に渡った際に、軍事転用される製品ではない。」という事を証明するための書類。

ステンレス容器を含め多くの工業製品は、兵器の開発や製造に使用されるものではないため「非該当の

製品」となります。これら非該当の製品を海外に輸出する際に、国に提出する書類を非該当証明書とい

います。

品質検査

寸法や耐圧など、製品の品質が要求事項を満たしているか、確認するための検査。

弊社の容器では下記のような検査を製品やご要望に応じて実施しています。(内容により有償)

• 外観検査:目視でのキズ・汚れ・加工不良の確認

• 寸法測定:製品の内径・外形・高さを測定する

• 粗さ測定:表面のうねりや微細な段差を測定する

• 耐圧検査:圧力容器に水圧をかけ、強度を調べる(変形やうねりの有無) 耐圧検査とは

• 気密検査:圧力容器に空気圧をかけ、気密性を調べる(漏れ) 気密検査とは

• 溶剤除去性浸透探傷検査(カラーチェック):微細な穴・傷の確認

13

Page14

腐食、フランジ継手

ご要望に応じて検査成績書を発行し、バリデーション書類としてもご利用いただけます。

腐食

あるものが置かれている環境とのあいだで化学反応を起こし、形がくずれたりその機能を損なったりす

る現象。

身近な例では、食品が腐ってしまう現象が挙げられます。

ステンレスでは錆がこれにあたり、多くの場合、塩分など容器の内容物と反応することが原因で発生し

ます。特に溶接の熱影響を受けた部分が起こりやすいのが特徴的です。

コーティング・電解研磨等の表面処理や材質の変更(SUS304→SUS316L)で予防できることもありま

す。

フランジ継手

円盤状の板同士の間にパッキンを挟み、工具を使いボルトとナットで固定する継手。

円盤状の板に接続するパイプを溶接する為の穴が付いており、材質は溶接するパイプと同一の材料を使

用します。円盤周囲には穴が開いており、フランジ同士を固定するボルトを通します。

間に挟むシール(ガスケット)はガスケットには平板円盤や O リング等があります。

フランジ継手はヘルール継手やねじ込み継手などと比較して下記のような特長があります。

• 着脱は可能だが工具が必要

• 高温・高圧の配管用に使用されている

• 比較的大口径の配管に適している

配管内やバルブ類のメンテナンス等で、一時的に配管や部品等を取り外す必要がある場所等に使用しま

す。高温、高圧の配管用継手としても使われています。

14

Page15

ヘルール継手、ホッパー

ヘルール継手

ガスケット(パッキン)を挟んでクランプバンドで固定する継手。

サニタリー継手(配管)も同じ意味で使用されます。ヘルールとヘルールの間にヘルールガスケットを

入れ、クランプバンドで締め込みます。

組み立て分解が簡単で、洗浄が容易なので、医薬・食品関連など高いサニタリー性が求められる場所で

使用されています。 詳細はこちら

ホッパー

逆円錐形や逆四角錐形の容器形状のこと。

ロート(漏斗)・コニカルと呼ばれることもあります。

内容物が底に滞留しにくい形状のため、主に材料の投入・排出に使

用されます。多くの場合、排出口(ドレン)部分にバルブを取り付

け、投入(排出)の流量を調節します。

ホッパーは用途に応じて、様々な形状があります。

• 容量:円錐部のみのタイプ・胴体部があり容量を確保できるタイプ など

• 蓋の有無:蓋無し・固定具がない被せ蓋・パッキンと固定具が付属する簡易密閉タイプ など

• 脚の有無:他の装置の上部に取り付ける・単体で使用する など

• 脚の形状:移動できるキャスタータイプ・固定設置する据え付けタイプ など

15

Page16

密閉容器、Oリング

密閉容器

パッキンと蓋と固定金具で形成される MONOVATE 製ステンレス容器。

外部から完全に遮断された気密容器ではなく、いわゆる簡易密閉の状態です。空気中のほこりなど異物

混入を防ぎます。弊社の容器では主にキャッチクリップ式・レバーバンド式の 2種類があります。

パッキンはシリコンゴム製が標準ですが、内容物に合わせて材質を変更することもできます。

より高い密閉性(気密性)が必要な場合は圧力容器をご提案します。

O リング

運動部・固定部の接続部分の密閉に使用されるシールの一種。

接続部の間に挟んでボルト等で固定し、接続部の隙間を塞ぐことで内部を通る流体の漏出や異物混入を

防止します。環状で断面が O の形をしていることからこのように呼ばれています。

気圧や水圧などの圧力を利用して流体をシールする自封作用が特長で、弊社では主に圧力容器や蛇口付

容器(蛇口内部)に使用しています。圧力容器には標準でシリコン製の Oリングが付属しますが、使用

環境や内容物に合わせて材質の変更が可能です。

16

Page17

RoHS指令、R加工

RoHS 指令

特定有害物質を含む電子・電気機器の販売を防止することで、環境への悪影響を防止する指令。

「Restriction of Hazardous Substances」の略で、2006 年に施行された電子・電気機器における特定有害

物質の使用制限についての EU(欧州連合)による指令です。有害物質を含む電子・電気機器がほぼ前

処理なく埋め立て・焼却されていたことによる環境問題を背景に作られました。2011 年に改正されたた

め、現在では「改正 RoHS 指令」や「RoHS2 指令」とも呼ばれています。

電子・電気機器が特定の物質を一定値以上含有する場合、適用国内に製品を輸出することができませ

ん。電子・電気機器ではないステンレス容器は RoHS 指令と関係がないように見えますが、機器と一緒

に使用される場合に必要になったり、「環境にやさしい製品かどうか」の判断基準として扱われること

もあります。

弊社製ステンレス容器の多くは RoHS指令に対応しており、有償にて保証書の発行も承ります。特注

(オーダーメイド)品については都度調査が必要ですので、お問い合わせください。

R 加工

角を丸くする加工。

「R(アール)をつける」「R構造」のような使い方もします。角の丸み具合を「R5」「R10」のように

表します。容器の底や角を R構造にすることで内容物の滞留を防いだり、洗浄しやすくなる特長があり

ます。

MONOVATEが製造するステンレス容器も、基本的に底部分がすべて R 構造になっています。角にあた

る部分に汚れなどが溜まりづらく、清掃性に優れています。またテーブルの角などのように、外部に露

出している角状の部分に R 加工を施すことで体をぶつけてもけがをしにくくなり安全対策に有効です。

17

Page18

SDS、SUS

SDS

化学物質の危険有害性を記載した書類。

「Safety Data Sheet」の略称で、安全データシートともいいます。2011年まで国内では「MSDS

(Material Safety Data Sheet:化学物質等安全データシート)」と呼ばれていましたが、現在は国際的

に通用する SDS で統一され、内容に違いはありません。

化学品による事故を防止する目的で発行され、化学物質(またはそれを含むもの)を他の事業者に提供

する際には発行が義務付けられています。内容には、以下の情報が含まれます。

• 化学製品中に含まれる化学物質の名称

• 物理化学的性質

• 危険性・有害性

• ばく露した際の応急措置

• 取扱方法・保管方法・廃棄方法

当社ではステンレス製の容器などを製作していますが、内容物とステンレス・パッキンの相性を確認

し、適切な材質をご提案するためにお客様から SDS をいただく場合があります。

またお客様からご要望があった場合下記の SDSを発行可能です。

• ステンレス材料の SDS

• ステンレスタンクに付属するシリコンパッキン(原料)の SDS

SUS

ステンレス鋼の種類を示す材料記号。

Steel Use Stainlessの略称で、「サス」と読みます。ステンレス鋼には 200以上の種類があり、その種

類を区別する際に使用します。たとえば当社で主に使用しているステンレス鋼は SUS304/SUS316Lの 2

種類です。それぞれ異なる特長があり、お客様の使用環境により使い分けています。

■ SUS304 と SUS316L の違い

当社で基本的に使用しているステンレス鋼は SUS304 です。工業的にも最も一般的な鋼種と言われてお

り、さまざまな場所で使用されています。

一方 SUS316Lは一般的にステンレス材のハイグレードモデルとして認知されている素材で、304に比べ

溶接部が腐食しづらい性質を持ちます。

18

Page19

お問い合わせ先

■ SUS と SCS の違い

クランプバンドなどステンレスの鋳鋼品には SCS(エスシーエス)という材料記号を使用します。

お問い合わせ先

モ ノ ベ ー ト

MONOVATE株式会社 営業部

048-996-4221

sales@monovate.co.jp

https://www.monovate.co.jp/

2025.10

19