1/13ページ

ダウンロード(628.5Kb)

設計のコミュニケーションとプレゼンテーションが 生み出すシステム上のメリット

今日のエンジニアや設計者は、以前に比べてより多くの要件を抱えているうえに、より短納期を求められ、日々これまで以上の業務をこなさなければなりません。企業は、タイムゾーンが異なる複数の国にオフィスを構えており、製品やプロセスを成功させるためには、要件や設計に関するコミュニケーションが不可欠となっています。これまでの数十年は、それぞれのエンジニアがパラメトリック CAD モデルを別々に構築し、その設計をお客様、ベンダー、製造パートナーに送っていました。コンカレント・エンジニアリングと協調設計は、エンジニアが開発リードタイムを短縮し、エラーを最小限に抑え、生産性を向上させるために使用できる手段です。

協調設計を使用することで、エンジニアは組織の他のメンバーと即座にコミュニケーションを取ることができます。各部門が離れた場所で別々に業務を行う代わりに、設計エンジニアと開発エンジニアは、何かが起こるたびにその情報を共有することができます。開発プロセスの早い段階でこれらの情報をすべて共有できれば、下流の担当者が設計やリビジョンを確認し、承認するまで待つ必要がなくなるため、全体的な時間を短縮することができます。

形状、適合性、または機能のエラーをデジタル・レベルで確認できるようになり、プロトタイプの組み立て品で公差または穴パターンの不一致が見つかるような事態を避けることができます。

設計、シミュレーション、エンジニアリング、および製造の各部門がその担当業務を同時に実行し、データと結果を共有することができれば、最終的な結果となる製品やプロセスはより強力になり、エラーが減り、進捗スピードも速くなります。

このカタログについて

| ドキュメント名 | 3DEXPERIENCE プラットフォーム オン・ザ・クラウドで実現する協調設計 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 628.5Kb |

| 取り扱い企業 | ダッソー・システムズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

3DEXPERIENCE プラットフォーム

オン・ザ・クラウドで

実現する協調設計

Sponsored by Dassault Systèmes

Page2

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

設計のコミュニケーションとプレゼンテーションが

生み出すシステム上のメリット

今日のエンジニアや設計者は、以前に比べてより多くの要件を抱えているうえに、より短納

期を求められ、日々これまで以上の業務をこなさなければなりません。企業は、タイムゾー

ンが異なる複数の国にオフィスを構えており、製品やプロセスを成功させるためには、要

件や設計に関するコミュニケーションが不可欠となっています。これまでの数十年は、それ

ぞれのエンジニアがパラメトリック CAD モデルを別々に構築し、その設計をお客様、ベン

ダー、製造パートナーに送っていました。コンカレント・エンジニアリングと協調設計は、エ

ンジニアが開発リードタイムを短縮し、エラーを最小限に抑え、生産性を向上させるため

に使用できる手段です。

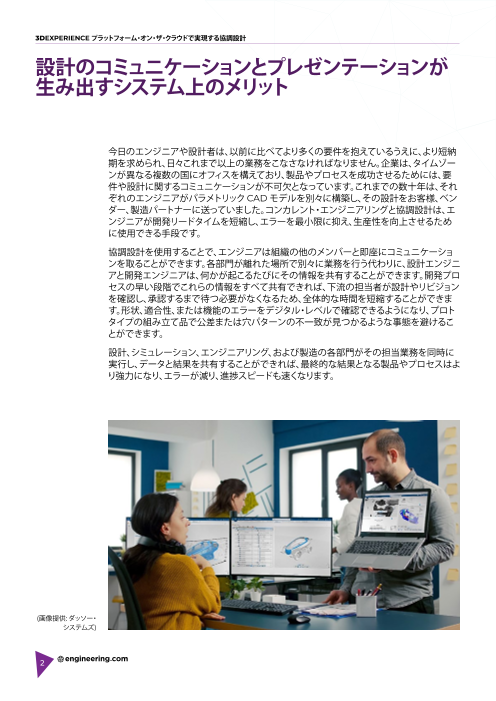

協調設計を使用することで、エンジニアは組織の他のメンバーと即座にコミュニケーショ

ンを取ることができます。各部門が離れた場所で別々に業務を行う代わりに、設計エンジニ

アと開発エンジニアは、何かが起こるたびにその情報を共有することができます。開発プロ

セスの早い段階でこれらの情報をすべて共有できれば、下流の担当者が設計やリビジョン

を確認し、承認するまで待つ必要がなくなるため、全体的な時間を短縮することができま

す。形状、適合性、または機能のエラーをデジタル・レベルで確認できるようになり、プロト

タイプの組み立て品で公差または穴パターンの不一致が見つかるような事態を避けるこ

とができます。

設計、シミュレーション、エンジニアリング、および製造の各部門がその担当業務を同時に

実行し、データと結果を共有することができれば、最終的な結果となる製品やプロセスはよ

り強力になり、エラーが減り、進捗スピードも速くなります。

(画像提供: ダッソー・

システムズ)

2

Page3

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

CATIA と 3DEXPERIENCE プラットフォーム

オン・ザ・クラウド

協調設計により、エンジニアはクラウドを経由してさまざまな種類のファイルからデータや

情報を取得し、処理することができます。STEP ファイルや IGES ファイルであれば、標準的

な CATIA ファイルとの間で相互にやり取りできますが、このプラットフォームでは、各ベン

ダー固有のファイル・タイプも処理することができます。

入力タイプが点群やメッシュであっても、3DEXPERIENCE プラットフォームはその情報を

取り込み、プロジェクトのニーズに合わせて変更することができます。他の構成要素との適

合性をチェックするために点群に基づいてサーフェスやモデルを作成することも、まったく

新しい構成要素を構築することもできます。従来の CAD 形状として認識できない情報は、

設計エンジニア、製造エンジニア、またはシミュレーション・エンジニアが使用する新しいモ

デルを構築するために調整されます。大きな点群データ(数億点)をオンプレミスまたはクラ

ウド上にアップロードし、可視化してナビゲートすることで CAD データを作成することがで

きます。

協調設計のおかげで、多数の構成要素を持つアセンブリーをクラウド経由でレビューする

こともできます。また、最高クラスのグラフィック・カードを搭載したコンピュータを使ってい

る CAD 設計者のデスクを囲んで話し合う必要がなくなり、組織内の誰もがこれらのアセン

ブリーを確認して要件を理解することができます。

アセンブリーと構成要素のレビューに VR を使用すれば、システムのスケールを把握しやす

くなります。理論上は、モニター上で 6 メートルのリフト・バケットの設計を考えることも可

能ですが、VR の没入空間でレビューし、大規模な構造を見ることで、製造要件やユース

ケースに新たな視点を加えることができます。3DEXPERIENCE の現在のレイアウトでは、

最大 16 人のエンジニアがレビュー・セッションに参加できます。スペース内に他の人がい

る様子を見るだけでも、人と機械の間で相互作用できていると感じることができます。

すべてのエンジニアが同じデータに対して同時に作業できるとすれば、複数の従業員が並

行してそれぞれの担当業務をこなすことができるようになります。設計エンジニア、シミュ

レーション・エンジニア、および製造エンジニア間のコラボレーションをプロジェクトの初

期段階で行うことができます。シミュレーション・エンジニアがリアルタイムでデータを確認

できれば、構造解析の対象データとしてパラメトリック CAD モデルをそのシミュレーショ

ン・エンジニアに送信する必要はなくなります。クラウドの必要なアイテムのみ契約するシ

ステムを採用すると、ワークステーションやソフトウェア・ライセンスに追加投資するのでは

なく、初期段階から多くのユーザーにプロジェクトに参加してもらい、共同で作業すること

ができます。設計エンジニアとシミュレーション・エンジニアとの連携が取れている場合、シ

ミュレーションの実行、問題の検出、および変更の提案はほぼ自動的に行われます。運動シ

ミュレーションの場合も同じです。クリアランスと公差のスタディは、最新バージョンの構成

要素やシステムで行うことになるからです。

3

Page4

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

反復設計、市場投入までの時間、企業間の連携

協調設計を採用すると、プロジェクト開発のタイムラインをいくつかの方法で短縮できま

す。全員が同じソースからデータを取得している場合、設計とデータのやり取りに必要な時

間が自動的に短縮されます。データ・リビジョンが一致しなかったり、同じものを送信したり

するようなミスに時間を割かなくても済むようになるからです。協調設計を採用すると、最

初の段階で適切に設計することができるため、後の工程にエラーが流れ、次の工程で評価

のためにデータをチェックしたときに初めてエラーが見つかるような事態を避けることが

できます。

イノベーションのスピードも速くなるでしょう。プロジェクトの設計フェーズとシミュレーショ

ン・フェーズで時間を節約できるということは、同じエンジニアがイノベーションを実現し、

より創造的な作業を行うだけの余裕ができるということです。流体の流れを理解するため

に 1 週間に 10 回のスタディを実行する代わりに、時間に余裕のあるシミュレーション・エン

ジニアは、2 つの設計候補に対して同じ数のスタディを実行できるかもしれません。一連の

データにアクセスできるサービス部門の従業員は、少し手を加えるだけで、保守性と修理

に大きなメリットをもたらすことができるかもしれません。

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドをビジネス・モデルとして扱うこと

で、データ自体をアピールするチャンスが生まれます。企業は、エンジニアリングの専門知

識や製造能力を提供したり、プラットフォームを通じて製品を販売したりすることもできま

す。すべてのデータのソースが 1 つの場所に集約されるため、エンジニアは、隣の席の担

当者に情報を提供するのと同じ手軽さでお客様に情報を提供できます。クラウドのデータ

にはデータベースのような特性があり、他の業界のパートナーがワークステーションやグラ

フィック・カードを持っていなくても、ブラウザのウィンドウからデータにアクセスすることが

できます。

4

Page5

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

クラウドのメリット

クラウドを経由してデータにアクセスすることで、エンジニアはこれまで以上に、どこにいて

もその担当業務をこなすことができます。フィールド・エンジニアは、お客様訪問中であって

も、サプライヤーで稼働チェックの実施中であっても、構成要素データにネットワーク接続す

ることができます。既存の構成要素のサイズが間違っていたことが判明した場合、エンジニ

アは 3DEXPERIENCE プラットフォームのカタログ機能を使用して、自社ですでに使用さ

れている構成要素の中から適切な代替品を見つけることができます。CAD データを CD に

書き込んだり、フラッシュ・ドライブにダウンロードしたりしてベンダーやお客様に送らなく

ても、データ所有者の許可を得たユーザーであれば誰でもデータにアクセスできます。

データはネットワーク内でやり取りされるため、クラウドのセキュリティはさらに強化されま

す。3DEXPERIENCE は、ユーザーのデータを保護するために、ダッソー・システムズの

「Security in Depth (徹底したセキュリティ)」というコンセプトを採用しています。この考え

方は、「情報セキュリティ、サイバーセキュリティ、およびプライバシー保護 - 情報セキュリ

ティ管理」に関連する ISO 27002 規格に基づいて打ち出されたものです。アプリケーショ

ン・レベルのセキュリティからクラウド内のセキュリティ、CATIA のサーバー・レベルでの物

理的なセキュリティに至るまで、ユーザー情報を保護するために、何層にもわたるセキュリ

ティ対策を講じています。3DEXPERIENCE プラットフォームとその構成要素の間でしか

データ転送が行われていないため、お客様が安全を確保すべき伝送経路は 1 つだけです。

(画像提供: ダッソー・

システムズ)

5

Page6

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

製造、生産性、そして情報の一元管理

製品エンジニアリング、製造、サービス、およびメンテナンスの各担当部門の連携が取れて

いるとき、協調設計は、組織にとって情報が一元的に管理されている場になります。ある部

門が製品またはプロセスに変更を加える必要がある場合、その流れにすべての構成メン

バーを同時に巻き込むことができます。ある構成要素を新しいリビジョン・レベルに引き上

げると、新しいパーツができたことを全社的に通知し、事前に修正を予想し、それに対応で

きるようになります。穴パターン、組み立て作業の順序、または材料に変更が発生した場合

は、品質の問題や、最新ではなくなった部品やアセンブリーに対する無駄な作業が発生し

ないように、すべてのユーザーに同時に伝えることができます。

10 年前には、変更を伝えるための手順が多数ありましたが、その手段に応じて有効性はさ

まざまでした。チーム・ミーティング、社内ですれ違った際の伝達、あるいは設計変更の通

知などが、変更を伝える手段でした。しかし、データセンターを介して変更内容を追跡する

ことができることを組織の全員がわかっていれば、安全面での心配やさまざまな懸念を払

拭することができます。全員の情報源が同じであれば、全員が最新の情報を扱っていること

になります。

リビジョン管理は、パーツの作業に直接携わるエンジニアや設計者だけでなく、下流工程

の担当者にも役に立ちます。サービス・マニュアルを担当しているエンジニアは、協調設計

で最新のリビジョンのみを参照するように設定しておけば、常に最新の画像ファイルが反

映されるようになるため、変更するたびにマニュアルを更新する必要がありません。設計

図や、組み立て手順に使う画像が最新の情報であることがわかっていれば、工業エンジニ

アにとっても同じメリットがあります。画像や製品情報を探しているマーケティング部門や

ビジネス部門は、すべて同じ場所からデータを引き出すことができます。このように情報が

一元管理されていれば、リビジョン管理の問題はすでに過去のものになるということです。

製造エンジニアが設計を自動的に利用できるようにしておくと、プロセスの初期段階で工程

用の穴やタブを要求することができるため、実装時の混乱が減少する可能性があります。製

造エンジニアが製造環境で最適化とデータ取得を実行するための、運用上のしっかりとし

た枠組みが存在します。製造の世界は変化しており、ダッソー・システムズは、ユーザーが変

化に適応できるように未来の工場という取り組みを始めました。この取り組みは、スマート

工場テクノロジーと持続可能性イニシアチブを中心に構築されており、インダストリー 4.0

への移行における現在の位置、そして未来に向けての最適な方法を示すものです。

6

Page7

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

車両の電動化と 3DEXPERIENCE プラットフォーム

2050 年までにカーボン・ニュートラルを達成しなければならないという使命は世界的な課

題であり、韓国のスタートアップ企業の Equal 社は、低排出ガス配送車に関する大きなアイ

デアを持っています。工場や都市部で配達を行う小型車両を作るには、軽量で地面との距

離が短いコンパクトなフレームが必要でした。現行の製品と大きく異なるため、LOFI 車両

のほとんどすべてのコンポーネントがまったく新しい設計となりました。3DEXPERIENCE

プラットフォームをクラウド上で利用することにより、データとコミュニケーションの一元化

というメリットが生まれました。

「別々のアプリケーションをとっかえひっかえ使うのではなく、同じプラットフォームに揃っ

ている必要なツールを直接利用しています」と、Equal 社の設計担当ディレクターの L.

Jongshin 氏は語ります。「1 回クリックするだけで処理を進められるインターフェースに

なっているため、生産性が 10% ~ 20% 向上しています」

スペインの電動モビリティ企業 QEV Technologies 社が描くのは、気候変動に対処する

ため、バルセロナを走る自動車がすべて電気自動車になっている未来です。QEV 社は、車

両プラットフォームがすでに構築できていても、内部の電装コンポーネントに関する専門

知識が足りない自動車メーカーと提携することにより、短期間で成功を収めましたが、需要

に合わせて規模を拡大する必要がありました。エンジニアリング・チームは、小規模なグ

ループから 50 人以上のチームに成長し、集約したデータ・レポジトリを設置することが急

務になっていました。

QEV 社の最高執行責任者である Joan Orus 氏は、この規模拡大についてコメントを残し

ています。「当社の複数の施設に分散する情報をすべて管理することは困難でした」と

Orus 氏は述べています。「さらに、すべての製品を監視し、関連データを管理するために、

ファイル名や場所の変更にも対応する必要もありました。3 人で始めたばかりで会社が小

さかった頃は、それでもよかったのですが、今の規模になると、非常に複雑な作業になって

しまいます」

同社はすでに CATIA を主要な設計ソフトウェアとして使用していましたが、

3DEXPERIENCE を導入した結果、QEV 社のエンジニアが互いに協力できるようにな

り、また、開発プロセスの上流と下流の他のパートナーに設計と製造の要件を伝達できる

ようになりました。

7

Page8

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

二酸化炭素排出量を削減し、持続可能性の高い都市を作る必要性だけでなく、モビリティ

に対する考え方を変えようとしている企業もあります。カリフォルニア州の EV スタートアッ

プ企業 Canoo 社は、車両プラットフォーム設計と「Vehicle as a Service (サービスとして

の車両)」モデルという 2 つの大きなイノベーションを考案しています。Canoo 社のお客様

は、月額使用料を支払い、月ごとに決められた時間だけ自動車を利用しています。これによ

り、自動車の所有にまつわる事務手続きの必要性がなくなり、利用者は運転時間のことだ

け気にすればよくなります。

また、Walmart のような法人顧客も、Canoo 社のさまざまなプラットフォームの適応性

を評価しています。同社はユニバーサル・ベースとしてスケートボード型のシャーシを構築

しており、そのベースをもとに、ピックアップ・トラック、多目的配送トラック、家庭用車両を

構築することができます。しかし、そのようなカスタマイズには常に、異なる部品番号、組み

立ての選択肢、および膨大な量のデータが付きまといます。スタートアップ企業である同社

は、短時間ですべてのことをこなす必要があり、データ・コラボレーションの必要性もまた

例外ではなかったのです。

共同創業者の Stefan Krause 氏は、「(2017 年に)ガレージで創業して以来、これまで

3DEXPERIENCE オン・ザ・クラウドを利用してきました」と語ります。「市場投入期間に関

する目標を達成するためには、バックエンドのコンピュータの準備に 6 ヵ月もかけるわけ

にはいきませんでした。クラウドベースのシステムは素晴らしいもので、移動や拡張を何度

も繰り返したにもかかわらず、シームレスに動作してくれました。コンピュータを作業机に

置いただけで、すぐに世界中で効率的にコラボレーションできるのです」

8

Page9

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

CAD 設計の適用先を空にも

イタリアの UAV メーカーである Sky Eye Systems 社は、実装期間の短縮と小規模なコ

ラボレーション・エンジニアリングを実現しました。政府との契約で求められる要件などの

理由もあり、3DEXPERIENCE プラットフォームが提供する情報の一元化は同社にとって

魅力的に映りました。

Sky Eye 社のマーケティングおよび販売部門の元責任者、Giovanni Furnia 氏は次のよ

うに述べています。「以前は、ローカル・サーバーをベースに作業し、共有フォルダーを使用

していましたが、古い情報を使用するリスクや、重要なデータを上書きしてしまうリスクが

常にありました。それに、構成と変更管理に関連する問題もあります。軍当局の監査を受け

るため、この点は非常に重要です。ワークフローを明確に示し、航空機に加えたすべての変

更の履歴全体を確認する必要があります」

規格や規制に合わせて設計する際に、設計文書をシステムの部品モデルにデジタル的に

添付することができます。こうすると、後で特定の規制に準拠していることを簡単に証明す

ることができます。Sky Eye 社は、3DEXPERIENCE の構成要素の追跡機能と部品表機能

も導入しており、今後のリリースに向けて製造シミュレーション機能も使用する予定です。

(画像提供: ダッソー・

システムズ)

9

Page10

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

イギリスのブリストルに拠点を構えるモビリティ企業である Vertical Aerospace 社は、

人口が密集する都市部での人々の移動方法を根本的に見直しています。自動車や公共交

通機関でも需要に追いつけないのであれば、電動垂直離着陸(eVTOL)型の航空機で人々

のニーズに応えることができます。Vertical 社の目標は、VX4 車両を 2024 年に市場投入

することであり、3DEXPERIENCE が持つ協調設計という側面が、その目標の根拠となっ

ています。

Vertical 社のシニア設計エンジニアである James McMillan 氏にとって、プラットフォー

ムの変更プロセスと規制への対応は特に魅力的に映ります。「私の経験では、変更管理は

通常、複数のプラットフォームにまたがって発生します」と同氏は語ります。「しかし、私たち

は 3DEXPERIENCE 上でエンドツーエンドのデータ管理をすべて処理しています。意思

決定の会議では、プラットフォームを介して関係者にアクションを送信し、セッションを記録

し、ワークフローでそれをサポートすることができます。また、キー・パーソンが文書に署名

できるように、一連の署名の流れを準備することもできます」

フランスの UAV 企業である XSun 社は、SolarXOne 航空機の開発を開始した時点で、

その目標の 1 つとして、太陽光エネルギーという形でドローンに持続可能性をもたらすこ

とを掲げていました。SolarXOne の機体デザインには、太陽電池の設置面積を最大化で

きるように二重の支持翼が採用されています。機内には複数の複雑なシステムが存在し、

エンジニアがそれぞれの専門分野に合ったシステムを設計しています。協調設計は、それ

ぞれ別々の場所にいる別分野のエンジニアが互いに連携を取りながら、1 つの統合システ

ムで共同作業するのに最適な場となります。

「当社にとっての 3DEXPERIENCE プラットフォームの大きなメリットは、クラウドで作業

できるということです」と XSun 社の空力エンジニアである Andrea Viti 氏は述べていま

す。「私たちにとっての真のイノベーションは、お互いが繋がっていることです。誰もがお互

いの仕事をフォローし合い、手伝いや技術的なサポートを行うこともあれば、新しい視点を

発見することもあります。驚くべきことは、その使いやすさです。クラウドの機能のおかげ

で、遠距離で連携の取りづらいリモートのコラボレーションが容易になり、生産性が向上し

ました」

CAD コラボレーション以外にも、SIMULIA を使用する流体力学エンジニアは、パラメト

リック・ファイルをインポートしたり、互換性を心配したりすることなく、設計エンジニアから

情報を得ることができます。

これらの航空宇宙関連の事例を見ると、協調設計の適用範囲が、構成要素の形状に基づく

パラメトリック CAD 作業だけではないことがわかります。変更管理、要件と規制の遵守、シ

ミュレーション、製造からなるワークフローがすべて全体像の中にしっかりと組み込まれて

います。すべてのデータをすべての人が利用できるようになると、設計時間が短縮され、い

くつもの伝達系統をつたって連絡するという無駄がなくなります。

10

Page11

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

モビリティ以外にも応用できるデジタル環境

2050 年までに、世界の食糧需要は 70% 増加すると予想されている中、PLANTX 社は、こ

の深刻な問題を解決しようと取り組んでいます。同社は日本のアグリテック企業であり、小

規模な顧客ベースを対象に持続可能な方法で食物を栽培することを目的とした、閉鎖型の

「植物工場」を建設しています。同社の成長に伴い、栽培ユニットが大型化し、Type M とい

うユニットでは 1 台につき 10,000 個のコンポーネントが必要になり、その管理がますま

す難しくなってきました。PLANTX 社のエンジニアは、複雑な電気、配管、照明の要件を理

解するために、3DEXPERIENCE の協調設計プラットフォームを使用して、システムの完

全デジタル版のモックアップを構築しました。クラウドベースのコラボレーション・プラット

フォームに移行することで、変更管理とコンポーネントの追跡がすぐに得られるようになり

ました。PLANTX 社は、次世代の栽培ユニット開発では、このシステムを使用して、デジタ

ルツインの温度、水の流れ、空気の流れを制御することを考えています。

Changshu Innovation 社は、ビジネスのデジタル・モデルに移行する際に、問題が何点

かあることに気が付きました。北京を拠点とするこの溶接供給会社は、次世代のリーダーと

目される Hou Shi 氏に所有権を譲渡しました。彼女は、文書ベースのプロセスによって、

機構設計チームと他部門との間のシステムにタイム ラグがあることに気が付きました。重

要なプロジェクトについて知識を持っていたのはわずか数名のメンバーだけで、新しいエ

ンジニアの投入には時間がかかりすぎるうえ、効率も悪かったのです。

Shi 氏は、パラメトリック CAD プロバイダーとして CATIA を使ってきた今までの関係を

ベースに、3DEXPERIENCE プラットフォームを利用して、最新のデータ駆動型の方式を

溶接分野に導入しました。それまでの世代の従来の機械に関するデータを、営業担当者か

らサービス・エンジニアに至るまで、全社的に利用できるようになりました。エンジニアが

クラウド接続を通じてどこからでも設計にアクセスできるようになり、リビジョンやコンポー

ネントの追跡のコミュニケーションが即座に行えるため、次世代の溶接コンポーネントの

設計が容易になりました。拡張とは、新しく入ってきたエンジニアが以前のすべてのデータ

にアクセスでき、技術の継承、知的財産の保護、コンポーネントの再利用に集中できること

です。

アルミニウム部品サプライヤーの Yesilova Group 社は、電気自動車の新しい構造部品を

開発する際に、協調設計に価値を見出しました。バッテリーはほとんどの電気自動車にとっ

て最も重要な部分であり、それらのバッテリーを保護するためのバッテリー・ケースを作成

するには、相剋する設計上の制約が多数あります。バッテリー・ケースには、軽量、耐衝撃

性、耐腐食性、温度調整、および電磁シールドが求められます。これらの制約に対処するた

めにはトルコのサプライヤーのお客様とのコラボレーションが重要であり、OEM 各社が

すでに使い慣れているツールを使用することが、ソフトウェア選択の決め手となりました。

11

Page12

3DEXPERIENCE プラットフォーム・オン・ザ・クラウドで実現する協調設計

「多くのお客様が CATIA を使用して製品を設計していますが、私たちは同じ環境を使用で

きるようにしたいと考えていました」と、Yesilova 社の製品開発エンジニアの Onur Sinak

氏は述べています。「3DEXPERIENCE プラットフォーム・オン・ザ・クラウドのおかげで、

私たちは一丸となって共同作業することができます。プロジェクトごとにエンジニア、お客

様、サプライヤーを 1つにまとめることができ、設計の柔軟性とスピードが向上します。さら

に、多くの工学部の学生が CATIA を習得しており、アプリケーションの使用方法をすでに

理解した状態で入社してくるということもメリットです」

まとめ

現代のグローバル経済において、コラボレーション、コンカレント設計、コンカレント・エン

ジニアリングは不可欠です。競争が激化する中、設計サイクルの高速化が求められていま

す。設計および製造プラットフォームに、クラウドで動作するアプリケーションがすべて揃っ

ているため、設計チームとエンジニアリング・チームが同時に作業できるようになり、設計

サイクルを最大限に短縮することができます。

クラウド CAD で、協調設計を実現

Sponsored by Dassault Systèmes

12