1/53ページ

ダウンロード(52.4Mb)

設計・製造技術者が知っておくべき精密ゲージ設計・製作における基礎知識をご紹介しています

【掲載内容】

○設計者様・製造技術者様が知っておくべき

精密ゲージ設計・製作における基礎知識

○設計者様・製造技術者様が知っておくべき

ゲージ設計における VA/VE コストダウン事例

○精密ゲージ設計・製作に役立つ技術情報

○精密ゲージ設計・製作品

○発行元情報

◆詳細は、カタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | 設計・製造技術者のための精密測定ゲージ技術小冊子 |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 52.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社ファム (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

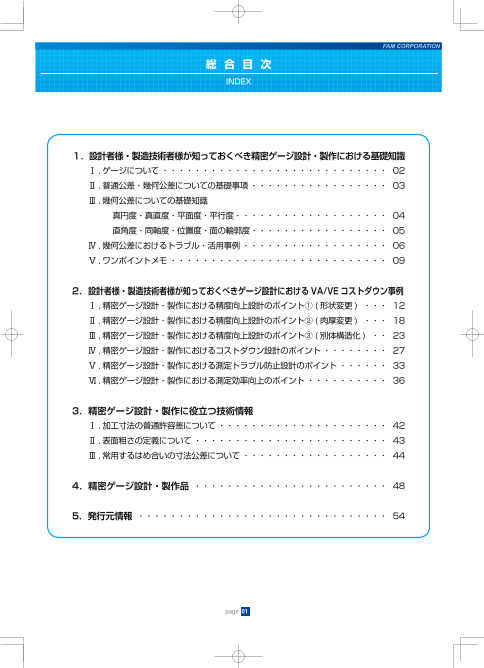

Page1

FAM CORPORATION

総 合 目 次

INDEX

1.設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

Ⅰ .ゲージについて・ ・・・・・・・・・・・・・・・・・・・・・・・・・・・ 02

Ⅱ .普通公差・幾何公差についての基礎事項・ ・・・・・・・・・・・・・・・・ 03

Ⅲ .幾何公差についての基礎知識

真円度・真直度・平面度・平行度・・・・・・・・・・・・・・・・・・・ 04

直角度・同軸度・位置度・面の輪郭度・ ・・・・・・・・・・・・・・・・ 05

Ⅳ .幾何公差におけるトラブル・活用事例・ ・・・・・・・・・・・・・・・・・ 06

Ⅴ .ワンポイントメモ・ ・・・・・・・・・・・・・・・・・・・・・・・・・・ 09

2.設計者様・製造技術者様が知っておくべきゲージ設計における VA/VE コストダウン事例

Ⅰ .精密ゲージ設計・製作における精度向上設計のポイント①・(形状変更 )・ ・・・ 12

Ⅱ .精密ゲージ設計・製作における精度向上設計のポイント②・(肉厚変更 )・ ・・・ 18

Ⅲ .精密ゲージ設計・製作における精度向上設計のポイント③・(別体構造化 )・ ・・ 23

Ⅳ .精密ゲージ設計・製作におけるコストダウン設計のポイント・ ・・・・・・・ 27

Ⅴ .精密ゲージ設計・製作における測定トラブル防止設計のポイント・ ・・・・・ 33

Ⅵ .精密ゲージ設計・製作における測定効率向上のポイント・ ・・・・・・・・・ 36

3.精密ゲージ設計・製作に役立つ技術情報

Ⅰ .加工寸法の普通許容差について・ ・・・・・・・・・・・・・・・・・・・・ 42

Ⅱ .表面粗さの定義について・ ・・・・・・・・・・・・・・・・・・・・・・・ 43

Ⅲ .常用するはめ合いの寸法公差について・ ・・・・・・・・・・・・・・・・・ 44

4.精密ゲージ設計・製作品・・・・・・・・・・・・・・・・・・・・・・・・・ 48

5.発行元情報・ ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 54

page 01

Page2

FAM CORPORATION

ゲージについて

1-Ⅰ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

ゲージとは

製造、検査工程において各ワークの測定は、測定機器を用いて行われます。主な測定機としてはノギ

ス、マイクロメーター、ダイヤルゲージ、三次元測定機などがあり、各長さ寸法はもちろんのこと、角度

や真円度、平面度といった項目についても測定を行います。

しかし、例えば三次元測定機や専用の測定機を用いてワークの精度測定を行う際には、検査作業者

の習熟度によって作業スピードや検査品質にばらつきが生じます。また作業環境にも大きな制限を受

けるために、検査工程においては、ワークに沿わせて形状や精度を検証する「ゲージ」を用いることが一

般的です。ゲージによる検査は作業者の技量の差が出難く、扱いも容易であることが特長です。

ゲージの種類

一般に用いられている測定用ゲージのうち、代表的なゲージをご紹介します。これら以外にも様々な

形状、用途のゲージが存在し製造現場や検査工程で用いられています。

ピンゲージ 通止ゲージ はめ合いゲージ

高さゲージ 溝幅ゲージ Vブロックゲージ

直角ゲージ 角度ゲージ ピッチゲージ

page 02

Page3

FAM CORPORATION

普通公差・幾何公差についての基礎事項

1-Ⅱ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

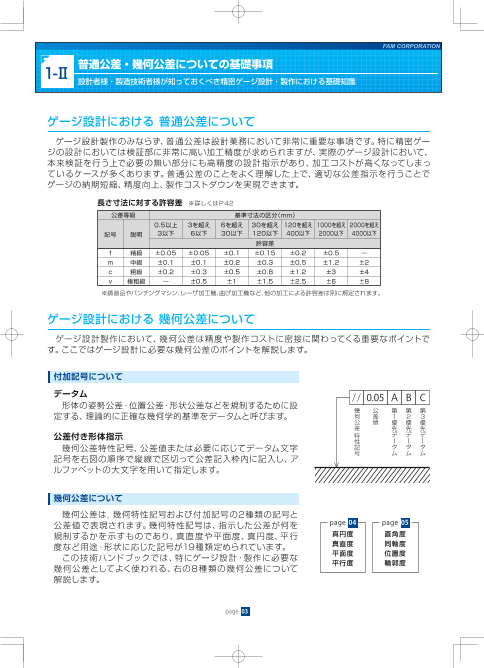

ゲージ設計における 普通公差について

ゲージ設計製作のみならず、普通公差は設計業務において非常に重要な事項です。特に精密ゲー

ジの設計においては検証部に非常に高い加工精度が求められますが、実際のゲージ設計において、

本来検証を行う上で必要の無い部分にも高精度の設計指示があり、加工コストが高くなってしまっ

ているケースが多くあります。普通公差のことをよく理解した上で、適切な公差指示を行うことで

ゲージの納期短縮、精度向上、製作コストダウンを実現できます。

長さ寸法に対する許容差 ※詳しくはP42

公差等級 基準寸法の区分(mm)

0.5以上 3を超え 6を超え 30を超え 120を超え 1000を超え 2000を超え

記号 説明 3以下 6以下 30以下 120以下 400以下 2000以下 4000以下

許容差

f 精級 ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.5 ―

m 中級 ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±1.2 ±2

c 粗級 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±3 ±4

v 極粗級 ― ±0.5 ±1 ±1.5 ±2.5 ±6 ±8

※鋳造品やパンチングマシン、レーザ加工機、曲げ加工機など、他の加工による許容差は別に規定されます。

ゲージ設計における 幾何公差について

ゲージ設計製作において、幾何公差は精度や製作コストに密接に関わってくる重要なポイントで

す。ここではゲージ設計に必要な幾何公差のポイントを解説します。

付加記号について

データム 0.05 A B C

形体の姿勢公差・位置公差・形状公差などを規制するために設

幾 公 第 第 第

定する、理論的に正確な幾何学的基準をデータムと呼びます。 何 差 1 2 3

公 値 優 優 優

差 先 先 先

公差付き形体指示 特 デ デ デ

性 ー ー ー

幾何公差特性記号、公差値または必要に応じてデータム文字 記 タ タ タ

号 ム ム ム

記号を右図の順序で縦線で区切って公差記入枠内に記入し、ア

ルファベットの大文字を用いて指定します。

幾何公差について

幾何公差は,幾何特性記号および付加記号の2種類の記号と

公差値で表現されます。幾何特性記号は、指示した公差が何を page 04 page 05

規制するかを示すものであり、真直度や平面度、真円度、平行 真円度 直角度

度など用途・形状に応じた記号が19種類定められています。 真直度 同軸度

この技術ハンドブックでは、特にゲージ設計・製作に必要な 平面度 位置度

平行度 輪郭度

幾何公差としてよく使われる、右の8種類の幾何公差について

解説します。

page 03

Page4

FAM CORPORATION

幾何公差についての基礎知識(真円度・真直度・平面度・平行度)

1-Ⅲ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

真円度 公差記号 真直度 公差記号

真円度とは円形形体の幾何学的に正確な 真直度とは直線形体の幾何学的直線から

円からの狂いの大きさのことを言います。 の狂いの大きさのことを言います。

真直度0.005のイメージ図

真円度0.005のイメージ図

品物の直線形状

が直径0.005の

円筒内の間に収

まっているなら真

直度φ0.005以

内と言える。

0 真直度0.005のイメージ図

.005 品物の直線形状

が間隔0.005の

平面の間に収まっ

品物の形状が間隔0.005の同心円の間 ているなら真直

に収まっているなら真円度0.005以内と 0.005 度0.005以内と

言える。 言える。

平面度 公差記号 平行度 公差記号

平面度とは平面形体の幾何学的に正しい 平行度とは直線形体や平面形体のデータム

平面からの狂いの大きさのことを言います。 に対して平行な、幾何学的直線または平面

からの平行であるべき直線形体または平

平面度0.005のイメージ図 面形体からの狂いの大きさをいいます。

平行度0.005のイメージ図

データム

0.005 0.005

データムから離れ、かつ平行な公差t(図

0.005離れた2つの平面の間に、品物の では0.005)の間隔を持つ2平面の間に

平面が収まっている時、平面度0.005以 品物の形体が収まっている時、平行度

内と言える。 0.005 以内と言える。

page 04

φ0.005

Page5

FAM CORPORATION

幾何公差についての基礎知識(直角度・同軸度・位置度・面の輪郭度)

1-Ⅲ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

直角度 公差記号 同軸度 公差記号

直角度とはデータム直線、または平面に対 同軸度とは、データム軸直線と同一直線

して直角な幾何学的直線または幾何学的平 上にあるべき軸線の、データム直線から

面からの狂いの大きさのことを言います。 のズレの大きさのことを言います。

直角度φ0.005のイメージ図 品物の軸線などの倒 同軸度φ0.005のイメージ図

φ0.005 れが基準となるデー

タム平面Aに対し、φ データム軸直線

0.005の円筒内に

収まっているなら

『データムAに対し 軸の最大ズレ

て直角度φ0.005

データムA 以内』と言える。 φ0.005

φ0.005

直角度0.005のイメージ図 幅0.005mmの平面 データム軸直線を中心に

軸の最大ズレを収める

の間に収まっている 円の直径

0.005 ならこの品物の平面

は『データムBに対し 指示線で示した軸線は、上図のように

て直角度0.005以 データム軸直線を軸線とする直径X(図で

内』に収まっている はφ0.005)の円筒の中に存在していな

データムB と言える。 ければならない。

位置度 公差記号 面の輪郭度 公差記号

位置度とはデータム、または他の形体に 面の輪郭度とは理論的に正確な寸法に

関して定められた、理論的に正確な位置 よって定められた幾何学的輪郭からの面

からの狂いの大きさのことを言います。 の輪郭のズレを大きさのことを言います。

位置度のイメージ図 φ0.005 「輪郭度」のイメージ図

φ0.01

データムB

データムA

+0.005

φ3-0

C データムC

φ0.005 A B C

50

B

φ3の軸線が、データム平面Bから70、 設計通りの理想の形状の上に中心がある

データム平面Cから50離れた位置を中心 直径0.01の球による包絡面の内部に物

とするφ0.005の円筒内に収まっていれ 体が収まっていれば、その輪郭度は0.01

ば、位置度φ0.005以内と言える。 以内と言える。

page 05

70

R30

Page6

FAM CORPORATION

幾何公差におけるトラブル・活用事例

1-Ⅳ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

ゲージ設計・製作においてはその設計表現によって、同じ機能を果たしたとしても製作コストが大

きく異なってくるケースが数多くあります。特に幾何公差については、うまく活用することで寸法公

差を用いるよりもコストを下げ、精度を向上させることができるケースがよくあります。ここではよ

くあるトラブル事例や、幾何公差の活用事例をご紹介します。

真直度のトラブル事例① 真直度のトラブル事例②

設計指示 設計指示

0.01 φ0.05

許される形状 許される形状

母線に真直度の設計指示がある場合は母線さ 軸線に真直度の設計指示がある場合は軸線さ

え真っ直ぐであれば良いという解釈が可能に え真っ直ぐであれば良いという解釈が可能に

なってしまい、上図のような形状も許容範囲に なってしまい、上図のような形状も許容範囲に

入ってしまいます。幾何公差により指示を行う 入ってしまいます。左事例と同じく、幾何公差

場合は、上図のようなことが起こり得ることに の意味を理解し、起こり得るトラブルを予測し

留意して設計を行う必要があります。 た設計が必要になります。

真円度のトラブル事例③ 同軸度の活用事例

設計指示 A 上限 下限

0.05

φ10の円筒 φ5の円筒

許される形状 20±0.005

B

φ10±0.005

φ0.005 A

A図のように寸法公差によって、

端面からの距離等で同軸を規制

真円度は円筒形体において、任意の位置で輪 すると矛盾が生じるケースが多く

切りにした円が真円であるかどうかということ あります。同軸度を用いることで、

を表すため、円筒全体に同じ大きさの真円を A ゲージ製作側はユーザーの意図を

指示したい場合は、真円度ではなく円筒度を φ5±0.005 汲んで同軸に重点を置いてゲージ

用いる必要があります。 を製作することができます。

page 06

φ10 φ10

20±0.005 φ10

20.005

19.995

Page7

FAM CORPORATION

幾何公差におけるトラブル・活用事例

1-Ⅳ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

直角度の活用事例

A B

89.99°の 完 全 A A

な直線のときに 反りや歪みを含み

ず れ の 最 大 が データム A に直

0.005 角な幾何学的平

面からのずれが

90°±0.01° 89.99° 0.005 以内

0.005 A

0.005 0.005

20 30 20 30 20 30 20 30

必要長さによって公差範囲が変わる角度公差に対し、直角度は領域内でのズレ量を表します。直角度を

用いることにより、設計者は必要な公差域を伝え易くなり、ゲージの製作側も要求されている姿勢公差

を把握し易くなります。

平行度の活用事例

0.005 A

A B

A

Aのように寸法公差を厳しくすることで天面と底面に対しての平行を規制できますが、平行度のみで高

さが必要ではない場合はBのように平行度の指定により天面の平行を規制することができ、製作コスト

を下げることができます。

平面度の活用事例

+0.01 +0.01

A φ5-0 B φ5-0

0.01 A φ0.01 B 0.01 A φ0.01 B

B B

A 0.01

A

データム面へ平面度規格を適用するかどうかは、ゲージの使用勝手を十分に考慮した上で決定する必要

があります。上図はデータム面に平面度の指示がある場合とない場合を比較したものですが、Aの平面度

なしの場合はデータム面全体に、設計指示上凹凸や反りが許されてしまいます。そのためデータム面を部

分的に接触させて使用するような場合、検査結果にばらつきが生じてしまいます。

page 07

20±0.005

20±0.1

Page8

FAM CORPORATION

幾何公差におけるトラブル・活用事例

1-Ⅳ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

位置度の活用事例

A B

7.071±0.003 8.660±0.003 φ10±0.005

2-φ3±0.005 R10 2-φ3±0.005

45° 60° 45° 60° φ0.01 A B

φ5±0.005

φ0.01 A ワ

A ー

ク

φ10±0.005 B

φ5±0.005

寸法公差を用いて表すとA図のように見づらく、設計者の意図が理解し難い図面となってしま

います。その一方、位置度を用いて表したB図は、設計者の意図を製作者が理解し易い形で表

現されており、ワーク検証時のトラブルも未然に防ぐことが出来ます。

輪郭度の活用事例 場所によって一様ではないR形状を持ち、設

計指示の仕方で製作、検査の方法が大きく

変わってくる形状。コスト、納期、精度にも

大きく関係している。

A B

R 0.02 A B

30±0.005 R3

0±

0.0

05

R30 0

R3

8 8

22±0.005 22±0.005 A 44

8±0.005 8±0.005 B

上図のような形状ゲージをA図のように寸法公差によって形状1つ1つに指示すると、製作者には

設計者の意図が伝わりにくくなり、仕上がったゲージが意図と異なり、使用出来なくなります。Bの

ように輪郭度による設計指示に変更することにより、設計者の意図が製作者に伝わり易くなり、

ワーク検証の仕様に沿ったゲージを作ることが出来ます。

page 08

7.071±0.003

43.6±0.005 25±0.003

R18±0.005

52.5±0.005

6±0.003

43.6

25

R18

52.5

Page9

FAM CORPORATION

ワンポイントメモ

1-Ⅴ

設計者様・製造技術者様が知っておくべき精密ゲージ設計・製作における基礎知識

設計者様・製造技術者様が知っておくべき ゲージに関するワンポイントメモ

1 精密測定ゲージ製作においては、耐久性、長期使用を考えての材料選択が重要になります。長年

使用の際に起こり得る消耗、現場での取り扱いの際に発生し易い打痕、キズ等の対策として、

HRC52 ~ 60 の熱処理材を用いることをおすすめします。

2 精密測定ゲージ使用時において、素手で扱うと錆が発生する可能性があります。特に梅雨時期

や汗により、皮脂が付いたりすると錆が発生しやすくなります。薄い手袋をはめて使用すること

で錆の発生を防ぐことができます。また、保管する場所の湿度にも注意し、精密測定ゲージを使

用しない際には、防錆剤を塗布することで精密測定ゲージの長寿命化に貢献します。

3 精密測定ゲージのエッジ部分は、非常に鋭利になっている為、エッジ部分で手を切るという事故

が起こりやすくなります。事故・怪我を防ぐためには設計段階で角がエッジにならないように、

面取りの指定を行っておくことが有効です。多くの精密測定ゲージは、安全性の為、必要部以外

はエッジが存在しないような設計となっています。

4 精密測定ゲージで、はめ合いがある場合、穴と軸の公差域の設定次第で作業性に大きく影響が

出てきます。精密測定ゲージ使用現場で穴と軸のクリアランスが小さい為、軸が穴には入るが、

はめ合いがきつくて作業効率が悪く使いづらいとの声を聴く事があります。検査仕様に合わせ

た公差設定を行うのが最重要点ですが、作業性も考慮をすることでトラブルの防止となります。

5 精密測定ゲージ素材としてよく使用される SK5 と SKD-11(ともに HRC58)を同じ条件で錆

の発生を比較したところ、SKD-11のほうが成分含有量の違いで錆の発生が少なかったデータ

があります。

6 精密測定ゲージを製作し、測定するには恒温室にて一定にした環境下に 12 時間以上ゲージを

安置した後に測定を行います。精密ゲージの使用環境では、冬場と夏場の温度変化にご注意下

さい。精度良く製作した精密測定ゲージでも、使用環境の温度差による熱膨張が発生し、正確な

測定が出来ないことがあります。年中通して一定の環境でゲージの保管・ご使用をおすすめし

ます。

7 精密測定ゲージは、ミクロン単位で製作されているものが多くあります。精密測定ゲージを乱

雑に保管したり重ねたりすると、精密測定ゲージがぶつかり合ったりし、使用が出来なくなる場

合があります。保管の際はクッション材の上に置き、錆防止の為、防錆剤をふり、なおかつ空調

の効いた暗所に保管します。

8 精密測定ゲージは、見た目で分別が付かないものでも一部寸法が違う類似の精密測定ゲージが

存在する場合がよくあります。検査担当者が間違えない為に、精密測定ゲージに出来るだけ目

視で識別できるように大きく製品名・図面番号を刻印することにより、未然にトラブルの防止

につながります。

page 09

Page10

FAM CORPORATION

設計者様・製造技術者様が知っておくべきゲージ設計における VA/VE コストダウン事例

2

INDEX

Ⅰ . 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

1.止まり溝形状を持つゲージの高精度設計のポイント・1・ ・・・・・・・・・・ 12

2.止まり溝形状を持つゲージの高精度設計のポイント・2・ ・・・・・・・・・・ 13

3.斜め穴を持つゲージの高精度設計のポイント・1・ ・・・・・・・・・・・・・ 14

4.斜め穴を持つゲージの高精度設計のポイント・2・ ・・・・・・・・・・・・・ 15

5.長い検証部分を持つゲージの高精度設計のポイント・ ・・・・・・・・・・・ 16

6.突き出し部を持つゲージの高精度設計のポイント・ ・・・・・・・・・・・・ 17

7.L型形状を持つゲージの高精度設計のポイント・ ・・・・・・・・・・・・・ 18

8.角抜き形状を持つゲージの高精度設計のポイント・ ・・・・・・・・・・・・ 19

Ⅱ . 精密ゲージ設計・製作における精度向上設計のポイント② ( 肉厚変更 )

1.抜き形状とスリットを持つゲージの高精度設計のポイント・ ・・・・・・・・ 20

2.はさみ形状を持つゲージの高精度設計のポイント・1・ ・・・・・・・・・・・ 21

3.はさみ部分を持つゲージの高精度設計のポイント・2・ ・・・・・・・・・・・ 22

Ⅲ . 精密ゲージ設計・製作における精度向上設計のポイント③ ( 別体構造化 )

1.別体構造化によるゲージ設計のポイント(内面形状加工)・・・・・・・・・・ 23

2.別体構造化によるゲージ設計のポイント(薄肉形状加工)・・・・・・・・・・ 24

3.別体構造化によるゲージ設計のポイント(加工工数削減)・・・・・・・・・・ 25

4.別体構造化によるゲージ設計のポイント(穴精度向上)・・・・・・・・・・・ 26

page 10

Page11

FAM CORPORATION

設計者様・製造技術者様が知っておくべきゲージ設計における VA/VE コストダウン事例

2

INDEX

Ⅳ . 精密ゲージ設計・製作におけるコストダウン設計のポイント

1.傾斜形状を持つゲージのコストダウン設計のポイント・ ・・・・・・・・・・ 27

2.掘り込み形状のあるゲージのコストダウン設計のポイント・ ・・・・・・・・ 28

3.追加工がありうるゲージのコストダウン設計のポイント(リングゲージ)・・・ 29

4.角抜き形状のあるゲージのコストダウン設計のポイント・ ・・・・・・・・・ 30

5.面取り形状のあるゲージのコストダウン設計のポイント・ ・・・・・・・・・ 31

6.G(研削)記号のあるゲージのコストダウン設計のポイント・ ・・・・・・・ 32

Ⅴ . 精密ゲージ設計・製作における測定トラブル防止設計のポイント

1.線当たり形状を持つゲージのトラブル防止設計のポイント・ ・・・・・・・・ 33

2.エッジ形状を持つゲージのトラブル防止設計のポイント・ ・・・・・・・・・ 34

3.袋形状を持つゲージのトラブル防止設計のポイント・ ・・・・・・・・・・・ 35

Ⅵ . 精密ゲージ設計・製作における測定効率向上のポイント

1.安全性確保のための精密ゲージ設計のポイント(エッジ形状)・・・・・・・・ 36

2.安全性確保のための精密ゲージ設計のポイント(ピン角)・・・・・・・・・・ 37

3.位置決め性向上による測定効率向上のための精密ゲージ設計のポイント・ ・・ 38

4.刻印識別性向上による測定効率向上のための精密ゲージ設計のポイント・ ・・ 39

5.バリ・ふくれ防止による測定効率向上のための精密ゲージ設計のポイント・ ・ 40

6.軽量化による測定効率向上のための精密ゲージの設計のポイント・ ・・・・・ 41

page 11

Page12

FAM CORPORATION

止まり溝形状を持つゲージの高精度設計のポイント 1

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

Before

1.00×1.00の角溝が途中で止まりとなっており、中央部分

検証部分 が障害となり放電加工による加工しか選択肢が無くなって

しまい製作コストが高くなる。

1.00×1.00の角溝が途中で止まりとなっており、中央部分

ワーク 検証部分 が障害となり放電加工による加工しか選択肢が無くなって

しまい1製.0作0コストが高くなる。

ワーク

1.00

ワーク

ワーク

検証ワークと同じ形状でゲージの検証部分のみを高精度に加工しようとすると、上図のような形

状の場合、角溝をマシニング加工で仕上げることが困難になります。放電加工による製作を行う

ことになりますが、その場合放電の電極作製等のコストが掛かり、製作コスト全体が高くなって

しまうケースがあります。

検証部分 1.00×1.00の角溝を通し加工することにより放電加工だ

After けでなく、マシニング加工や研削加工が可能になるため、精

度向上と製作コスト削減を実現できる。

ワーク 検証部分 1.00×1.00の角溝を通し加工することにより放電加工だ

けでなく、マシニング加工や研削加工が可能になるため、精

度向上と製作コスト削減を実現できる。

ワーク

ワーク

ワーク

検証ワークと接する部分はそのままに、検証部分の周りの形状を一部変更することにより、放電

加工だけでなく他の加工方法を採用できるように設計します。高精度が要求される部分は当初よ

り広がっていますが、トータルで見ると精度向上と製作コストダウンを実現することができます。

一般に検証用ゲージを設計製作する際には、実際に必要な検証部分のみに高精度の加工を行うこ

とでコストダウンとなります。しかし上記の事例のような場合であれば、止まりのある溝形状か

ら、通しの溝形状とすることで加工の選択肢を増やすことができ、精度を向上させることができ

ます。また製作コストも下げることが可能です。

page 12

1.00 1.00

Page13

FAM CORPORATION

止まり溝形状を持つゲージの高精度設計のポイント 2

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

22.5

Before 表面を掘り込む溝形状を

23

5 持ったゲージの場合、溝が

止まり形状になっていると

22.5 刃表物面のを掘逃りげ込等むに溝より形精状度を

23

5 が持っ安た定ゲしーなジいの。場合、溝が

止まり形状になっていると

刃物の逃げ等により精度

が安定しない。

R14.8

0.005 A R14 0.005

.8

B A

0.005 A 0.005

検査ゲージの製作においては加工精度を安定させることがまず第一に重要ですが、上図のように

公差範囲がある止まり形状の細い溝加工をB行う場合は刃物の逃げ等が発生Aし易くなり、精度を安

定させることが難しくなります。その結果、検査ゲージの製作コストが高くなってしまいます。

掘り込み形状から貫通形

状に変更することでワイ

ヤーカット加工が可能にな

After り掘、り精込度みを形安状定かさらせ貫た通ゲ形ー

ジ状製に作変が更可す能るにこなとるで。ワイ

ヤーカット加工が可能にな

り、精度を安定させたゲー

ジ製作が可能になる。

溝形状を持った検査ゲージの設計においては、止まり形状の溝や穴は避けて設計することが精度

向上、ゲージ製作のコストダウンを実現する上で重要なポイントになります。上図のように、止

まり形状が必須な箇所のみ掘り込み形状とし、他は貫通穴に変更して加工することで高精度を

保った製作が可能です。

一般に刃物を用いて加工を行うと刃物の逃げが発生し、精度がばらついてしまいます。特に掘り

込み形状は深さ等が大きくなると刃物が安定しなくなるため、精密ゲージ製作の要求精度を満た

せなくなることがあります。上記例のような貫通穴に変更するとワイヤーカット加工が可能にな

るため、刃物の逃げ等を考慮する必要がなくなり安定した高精度加工が可能となります。

page 13

28 28

R0.

3

R0.

3

R0

.3

R0

.3

Page14

FAM CORPORATION

斜め穴を持つゲージの高精度設計のポイント 1

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

Before 5

+0

.00

7 0φ

5

+0

.00

加工穴に対し平面

が斜めとなってい

+0.005 7 0

φ6-0 φ る部分は加工が難

し加く工、穴精に度対をし出平す面こ

とがが斜困め難とでなあっるて。い

+0.005

φ6-0

る部分は加工が難

15 しく、精度を出すこ

.00

5

±0 とが困難である。

30 1

φ16±0.005

15 .00

5

±0

30 1

φ16±0.005平面や曲面と角度を持って交差するような斜めの穴を持つ精密ゲージは、各部相対関係の考慮が

必要になります。具体的には斜め穴を加工する際の固定、位置決めの基準点・面が存在しないた

め加工が難しくなります。このように加工の基準となる面の有無により加工品質、納期に影響が

出ます。

After 90°

26

90° 加工穴に対し垂直

な平面形状を設け

26 ることで、斜め穴の

位加置工が穴割にり対出しし垂や直す

くなな平り面、形加状工を精設度をけ

上るこげとるでこ、と斜がめ可穴の能

に位な置るが。割り出しやす

くなり、加工精度を

上げることが可能

になる。

斜め穴を持ち加工の際の位置決めが難しい精密ゲージ等においては、検証上必要でない箇所につ

いて形状を変更します。上図の例では最も位置決めが難しい斜め穴に対し垂直な平面形状を設け

ることで、加工精度を上げ、検証に必要な部分精度を向上させることができ、納期短縮にもなり

ます。

精密ゲージにおいて、斜め穴のような加工は角度や加工位置の目安となる基準面を設けることが

加工品質・納期に大きく影響を与えます。斜め穴の場合は、検証部分と関係の無い部分について、

穴に対して垂直な面を設定することで精度を上げ、納期短縮が可能になります。

page 14

15 15 60 6° 0°

R R

15±0.00155±0.005

11 - 0 11 - 00.0 00 .05 05

26 26

Page15

FAM CORPORATION

斜め穴を持つゲージの高精度設計のポイント 2

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

Before 15.000°

+0.01 ±0.005

4.51

φ0.53 0

+0.01 15.0

+0.01 φ3.3 0

00°

+0.01 ±0.005

φ7.5 0

4. 1

φ0.53 0

+0.01

+0.01 φ3.3 0

作業性を向上させるために

φ1.7 +

1 0

φ7.5 0 5 .

0 005 ローレット加工を全周に設

計しているが、製作工程上

ロ作ー業レ性ッをト向が上付さいせてるいたるめとに、

φ1.7 +

1 0

5 .

0 005 こローのレ斜ッめト穴加の工よをう全な周形に設状

は計、しチてャいッるキがン、グ製に作問工題程が上起

こロりー加レ工ットがが困付難いにてなるい。ると、

ローレット

φ10 この斜め穴のような形状

は、チャッキングに問題が起

こり加工が困難になる。

測定用のロピーレンッゲトージに現場作業性向上のためにローレット加工の指定が行われていることがあり

ます。通常の単純形状ピφン10ゲージの場合は問題になりませんが上図のように斜め穴等の形状を持

つピンゲージは、周囲のローレット加工が工作機械へのチャッキングの邪魔となり加工が困難に

なります。

After

特殊形状を持つ特注のピン

ゲージでは、ローレットのよ

うな特殊加工を外し、単純

な特殊形形状状にをし持てつお特くこ注とのでピ加ン

工ゲー性ジが上でがはり、ロ、ゲーーレジッのト精の度よ

向う上なに特つ殊な加が工るを。外し、単純

な形状にしておくことで加

工性が上がり、ゲージの精度

向上につながる。

上図のように斜め穴を持つような特注のピンゲージは、複数の工作機械を活用してゲージ製作を

行うことが基本になります。そのため各工作機械での加工性を十分に考慮した設計を行うことが

必要で、ローレットのような形状はゲージが複雑な場合は外しておくことで製作コストを下げる

ことができます。

ゲージ製作においては、加工の基準となる面をどこに設定するかということが、高精度を保障す

る上で重要となります。外周部にローレット加工がある場合、この基準面を作ることが難しくな

り、チャッキングの精度も安定しなくなってしまうため、特注のピンゲージの設計時は必要箇所

部以外は単純な形状にしておくことが高精度を実現するためのポイントになります。

page 15

30 3

±0.01

30 3

±0.01

5±0.01 5±0.01 10±0.0110±0.01

7±0.0057±0.005

Page16

FAM CORPORATION

長い検証部分を持つゲージの高精度設計のポイント

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

Before 8

0.02 A

8

0.02 A φ12

φ0.02 A

精度が必要な部分が長く、かつ細い形状

φ12

φ0.02 は高精度を安定して出しにくく、製作コス

A

トが高くなってしまう。

精度が必要な部分が長く、かつ細い形状

は高精度を安定して出しにくく、製作コス

トが高くなってしまう。

A

80

ゲージ設計において精度適用範囲が長く、細い形状Aの設計となっている場合、その部分の加工の

際に歪みや反り、工具のびびり等が発生しや8す0 くなります。その為、ゲージの製作に時間が掛かっ

てしまい納期に影響を与えると共に、製作コストも高くなってしまいます。

8

0.02 A

After 8

0.02 A

検証部分を短くすることができない場合

は、検証に関係の無い部分の肉厚を厚く

して設計することで精度が安定する。

検証部分を短くすることができない場合

15 は、検証に関係の無い部分の肉厚を厚く

して設計することで精度が安定する。

A

15 80

A

80

精度適用範囲を必要部分だけに留めることがゲージ設計における重要な点ですが、長い面に渡っ

て精度が必要な場合は、検証に干渉しない側の肉を厚くした設計にすることでゲージの精度安定

化を図ることができます。またゲージの長寿命化の観点からも有効です。

精密ゲージの製作においては、ゲージのサイズが大きくなればなるほど、全体のバランスを考え

て設計することが重要です。上図の例のように精度適用範囲が長く、細い設計の場合は精度が出

しにくい形状のため、検証に直接関係のない部分の肉厚を増やした設計にすることで精度の安定

化、ゲージの長寿命化を達成することができます。

page 16

105 105 105 105

20 4200 40

Page17

FAM CORPORATION

突き出し部を持つゲージの高精度設計のポイント

2-Ⅰ

Ⅰ 精密ゲージ設計・製作における精度向上設計のポイント① ( 形状変更 )

Before

突き出し部がベースの端に配置されてお

り、製作の際に高精度を保ったまま加工

することが難しい。

ベース 突き出し部がベースの端に配置されてお

り、製作の際に高精度を保ったまま加工

することが難しい。

ベース

精密ゲージの設計において、ベースの上に高精度の突き出し部が必要な際、ベースの端に突き出

し部を配置して設計されているケースがあります。このような形状になると、突き出し部の根元

周りに、突き出し部を支えるための肉が不足し、精度が不安定になりやすくなってしまいます。

After

突き出し部の周りにスペースを設けるこ

とで、精度を安定させたまま製作するこ

とができる。

ベース 突き出し部の周りにスペースを設けるこ

とで、精度を安定させたまま製作するこ

とができる。

スペース

ベース

スペース

精密ゲージの設計において、高精度が必要な突き出し部の周りには、精度が安定するように十分

な肉を設けることがポイントです。突き出し部は出来る限りベースの端には配置せずに、スペー

スを設けることで高精度を維持して製作することが出来ます。またゲージの長寿命化にもつなが

ります。

精密ゲージにおいて、ベースの上に高精度部品を配置する場合、その配置をどこにするかに

よってゲージの精度が変わってしまいます。ベースの端等に配置すると精度が不安定になっ

てしまうため、できるだけベースの端部は避け、肉を少し残してスペースを設けた上に突き

出し部を配置することで精度向上につながります。

page 17

Page18

FAM CORPORATION

L 型形状を持つゲージの高精度設計のポイント

2-Ⅱ

Ⅱ 精密ゲージ設計・製作における精度向上設計のポイント② ( 肉厚変更 )

Before 10

0.005 A

10 薄肉部分は加工により歪みが出やすく、

0.005 A 精度も安定しない。耐久性も悪くなると

いうデメリットがある。

検 薄肉部分は加工により歪みが出やすく、

証

部 精度も安定しない。耐久性も悪くなると

分 いうデメリットがある。

検

証

部

分

検証部分

A

L 型ゲージの設計・製作において治具の軽量化検を証図部分るために、肉厚を薄くし使用材料を必要最小

限に留めた設計を行っているケースがあります。薄肉の治具・ゲージAは、加工精度が出しにくく

なり加工コストが高くなってしまうことと共に、精度の安定性、耐久性が悪くなってしまいます。

20 薄肉形状を避け、肉厚を厚くしたり、

補強用のC面を設けることで精度の

安定、耐久性向上を実現できる。軽量

After 20 化薄肉のた形め状にをは避肉け、抜肉き厚形を状厚のく設し計たとりす、

補強用C面 る補こ強と用での対C応面がを可設能け。ることで精度の

安定、耐久性向上を実現できる。軽量

化のためには肉抜き形状の設計とす

補強用C面 ることで対応が可能。

肉抜き

肉抜き

検証部分に関わらない部分の厚みを厚くし、補強のための C 面を設けることで安定した精度を

確保し、耐久性を高めることが可能になります。軽量化が必要な場合は、板厚を薄くせずに肉抜

き形状を追加した設計にすることで、精度が安定したまま軽量化を実現することができます。

薄肉のゲージ・治具部品は精度が安定しにくく、耐久性に難があるというデメリットがあります。

L型ゲージのようにゲージの一部分が検証部分となるようなゲージの場合、薄肉形状を避けて設

計することで安定した、耐久性の高い高精度ゲージを製作することができます。また軽量化が必

要な部分は肉抜き形状とすることで対応が可能です。

page 18

20 20

10 10

Page19

FAM CORPORATION

角抜き形状を持つゲージの高精度設計のポイント

2-Ⅱ

Ⅱ 精密ゲージ設計・製作における精度向上設計のポイント② ( 肉厚変更 )

Before

0.005 A

70

0.005 A

70

角抜き部が幅70、X寸法が3±0.005

のような薄肉で幅広の形状が存在すると

き、この幅70の間で歪みや反りが発生

し角、抜平き行部度が0幅.07005、のX精寸度法要が求3か±ら0外.0れ0る5

可の能よう性なが薄あ肉るで。幅広の形状が存在すると

A き、この幅70の間で歪みや反りが発生

し、平行度0.005の精度要求から外れる

可能性がある。

精密ゲージにおいて幅広の角A抜き溝が存在する場合、上図のように薄肉部分があるとその部分に

歪みや反りが発生しやすくなります。平行度が形状に指示されている場合、歪みや反りが精度要

求を満たすことが困難となり製作コストにも影響します。また実際の使用の際にも精度が安定し

ません。

After

X寸法を3±0.005から設計上可能な範

囲で増やすことにより、精度を向上させ

精度要求を満足させることができる。

X寸法を3±0.005から設計上可能な範

囲で増やすことにより、精度を向上させ

精度要求を満足させることができる。

精密ゲージ設計においては、薄肉部分はできる限り避けて設計することがポイントになります。

歪みや反りが出やすい薄肉部分をゲージの仕様上問題の無い範囲で肉厚が大きくなるように設計

することで、精度を安定させることができ、製作のコストも抑えることが可能になります。

精密ゲージでは幅が長く厚みが薄くなればなるほど、歪みや反りが発生し易くなるため精度

の要求を満たすことが難しくなります。設計の際には、仕様上可能な範囲で厚みを増やすこ

とにより、精度向上、品質の安定化につなげることができます。

page 19

X X X 3±0.0X053±0.005

Page20

FAM CORPORATION

抜き形状とスリットを持つゲージの高精度設計のポイント

2-Ⅱ

Ⅱ 精密ゲージ設計・製作における精度向上設計のポイント② ( 肉厚変更 )

Before 3 ゲージに入っているスリットにより、薄

肉部分の反りや歪み、たわみといった

現象が現れやすくなる。

3 ゲージに入っているスリットにより、薄

肉部分の反りや歪み、たわみといった

現象が現れやすくなる。

φ10 +

- 00 .0.0 105

外向き、または φ

内向きに力が加わる 10 +

- 00 .0.0 105

外向き、または

内向きに力が加わる

精密ゲージ内部に穴とスリット溝が存在するようなゲージの場合、薄肉部分が存在していると形

状変化を起こしやすくなります。上図の例では、矢印のような外向き、または内向きの力がゲー

ジに加わり、穴径や穴位置の寸法精度が保てなくなってしまう可能性があります。

設計上可能な限り肉厚を増やすことで

A 穴径、穴位置の精度を確保することが

可能になる。

After 設計上可能な限り肉厚を増やすことで

A 穴径、穴位置の精度を確保することが

可能になる。

精密ゲージ内部にスリット溝があり、金属の応力等が不均一にゲージに掛かるような形状の場合、

薄肉形状はできる限り避けて設計することが重要です。上図の例では A と B の寸法の肉厚を十

分厚くすることで形状変化の力の影響を抑え、ゲージを高精度化することが可能になります。

精密ゲージの製作においては、形状によっては外に広がったり内に倒れたりする力が働きます。

具体的にどの部分の設計を変更すべきかは形状によって異なりますが、原則としてゲージ設計の

際は薄肉形状を避けて、金属の形状変化を小さくすることが重要です。

page 20

B B 10 10 3 3