技術者140人 に聞きました!

製造業での

3Dプリンタ

活用の実態

Page2

アペルザ様_wp40_02[はじめに]

は じ め に

2013年ごろに世界的なブームが起こり、一般の人たちの認

知度が爆発的に広まった3Dプリンタ。製造業では光造形など

「積層造形」の技術として、長い間活用されてきた技術でした。

3Dプリンタなどの積層造形機は、従来に比べて価格が落ち

てきているとともに高性能化が進んでいます。またメーカー

各社は欧米企業を中心に、最終製品制作での活用事例を多

数発表しています。一方、国内企業での活用は試作やモック

アップといった従来用途にとどまっていると言われています。

今回の調査でも、その傾向が明らかになりました。

DXを支える一ツールでもある3Dプリンタ。実際の利用状況

について伺いました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・3Dプリンタの使用経験…………………………………………04

・使用したことがある3Dプリンタの形式、使用目的…………04

・3Dデータについて………………………………………………05

・3Dプリンタに関する要望………………………………………09

実態調査:技術者インタビュー

・「社内の稟議を通すとき、“100万円”が大きな壁なので、それ

より安くしてほしい」 Aさん 機械設計 キャリア:8年

自動車関連(社員数 500~999人)………………………………12

・「造形スピードはまだまだ。今より100倍は欲しいかも」

Bさん 生産技術 キャリア:約25年

自動車関連(社員数 20,000人以上)……………………………13

・「製造や生産現場の人でももっと簡単に使える機種が出てほしい」

Cさん 生産技術・製造 キャリア:約5年

電子部品・デバイス・電子回路関連(社員数 1,000~2,999人)…14

概 要

調査時期:2022年9月29日~10月4日

対象者:製造業の生産技術、生産管理、品質管理・保証、保守・保全、

設計開発の従事者

回答数:202

有効回答数:144

02

Page3

アペルザ様_wp40_03[アンケート]

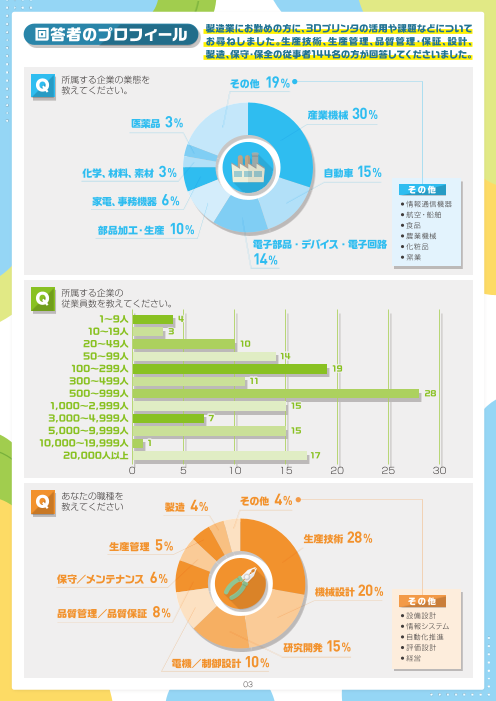

回答者のプロフィール 製造業にお勤めの方に、3Dプリンタの活用や課題などについて

お尋ねしました。生産技術、生産管理、品質管理・保証、設計、

製造、保守・保全の従事者144名の方が回答してくださいました。

Q 所属する企業の業態を その他 19%

教えてください。

医薬品 3 産業機械 30%

%

化学、材料、素材 3% 自動車 15%

その他

家電、事務機器 6% ● 情報通信機器

● 航空・船舶

10% ●

部品加工・生産 食品

● 農業機械

電子部品・デバイス・電子回路 ● 化粧品

14% ● 窯業

Q 所属する企業の

従業員数を教えてください。

1~9人 4

10~19人 3

20~49人 10

50~99人 14

100~299人 19

300~499人 11

500~999人 28

1,000~2,999人 15

3,000~4,999人 7

5,000~9,999人 15

10,000~19,999人 1

20,000人以上 17

0 5 10 15 20 25 30

Q あなたの職種を

教えてください 製造 4% その他 4%

5% 生産技術 28%

生産管理

保守/メンテナンス 6%

機械設計 20%

その他

品質管理/品質保証 8% ● 設備設計

● 情報システム

●自動化推進

研究開発 15% ● 評価設計

電機/制御設計 10% ● 経営

03

Page4

アペルザ様_wp40_04[アンケート]

Q 3Dプリンタを

自分で使用したことがありますか?

「ない」と回答した方が大半で、62%でした。

ない 62%

ある 38%

「3Dプリンタを自分で使用したことがある」方

Q 使用したことのある3Dプリンタの方式

その他 4%

熱溶解積層方式が55%で過半数を占めました。

不明 9% FDM

(Fused Deposition Modeling/

熱溶解積層方式)、

光造形(レーザー) FFF

7% (Fused Filament Fabrication)

55%

光造形(DLP)

7%

粉末焼結積層造形 その他

(SLSまたはSLM) インクジェット ● バインダージェッティング

(Objetなど)

9 ●

% オペレーティングは旧D-MECなど、

9% 現在は多々委託テスト中

Q もっとも多い、あるいはもっとも該当する 「業務での部品試作」との回答が大半で74%。

使用目的は何ですか? 次に多かったのが、「お試し」の14%でした。

治工具 2% その他 2%

趣味でのアート作品製作

4% 業務での

部品試作

趣味での部品製作 74%

4%

お試し その他

14% ● 設備導入のための

フィージビリティスタディ

04

Page5

アペルザ様_wp40_05[アンケート]

Q 使用頻度 「数回」という回答が38%で最多。次に多かったのが、1カ月に1回~数回で16%。

一方、「ほぼ毎日」という回答は2%。今回の回答者の使用頻度は全体的に少ない印象です。

1度だけ 9% ほぼ毎日 2%

1週間に1回くらい 9%

数回

38% 1カ月に1回~数回 16%

OOCCTT

数カ月に1~数回 9%

半年に1~数回 7%

1年に1~数回 9%

Q この1年くらいで使用頻度は増えていますか?

「以前より増えている」が33%で最多でした。

次いで多かったのが「その時々でまちまち」で25%でした。

分からない 2%

以前より増えている

33%

以前より減っている

18%

特に変わらない

22% その時々でまちまち

25%

Q 3Dデータはどのように用意していますか?(用意しましたか?)

82%の方が「3D CADでモデリング」と回答。

自分で3Dプリンタを使用する人は、3D CADが使える人であることが非常に多いことがうかがえます。

3D CGソフトウェアでモデリング 2%

3Dモデルのシェアサイト

からダウンロード

4% 3D CADでモデリング

82%

人に作ってもらった

13%

05

Page6

アペルザ様_wp40_06[アンケート]

「3Dプリンタを自分で使用したことがない」方

Q 自分で使用したことがない理由で、もっとも当てはまること

「3Dデータが用意できない」が20%で最多。次いで「他の人がやってくれる」が18%でした。

造形に時間がかかりすぎ 3% その他 11%

難しく感じた 3% 3Dデータが

用意できない その他

暇がない 5% 20% ● 会社にない ●購入済みで使う準備中

● 高額なため会社にない

使い方が分からない 他の人が ● 他部署で使用している

8 やってくれる ● 導入費用が高いイメージ

% 18 ● 3Dプリンタがない

% ●

造形サービスや工場を 部署的に直接的なオペレート担当では

なかった。成果物には関わりが深い

利用するため 使う必要がない ● 持っていない

15% 17% ● 自部門では必要としていない

Q どうすれば自分で 「使う機会が出てくれば」が最多で35%。次いで「3Dプリンタが安ければ」が

使ってみようと思いますか? 20%、「簡単に使える3Dプリンタがあれば」が19%でした。

人からプレゼントされたら その他 6%

2%

使う機会が出てくれば

時間があれば 35%

7%

3Dプリンタが その他

安ければ ●プリンタの価格が安価になり、金属相当

3D CADなど

モデリングソフトが 20% の強度を持つ素材が出てきたら

● 自部署にいつでも使える3Dプリンタ

覚えられたら があれば使いたい

11 簡単に使える ● 維持管理を含め、経費レベルに安価

% 3Dプリンタがあれば ● 会社にあれば

19% ● そう思うことはないと思う

回答者の方全員

Q あなたの職場に

3Dプリンタが導入されていますか? 「導入されていない」が60%で過半数を上回りました。

導入されていない 60%

導入されている 40%

06

Page7

アペルザ様_wp40_07[アンケート]

「職場に3Dプリンタが導入されている」方

Q 導入されている 3Dプリンタの方式

「熱溶解積層方式」がダントツの最多でした。

不明 9

バインダージェッティング 3

粉末焼結積層造形(SLSまたはSLM) 4

光造形(DLP) 5

光造形(レーザー) 8

インクジェット(Objetなど) 10

FDM(Fused Deposition Modeling/

熱溶解積層方式)、 36

FFF(Fused Filament Fabrication)

0 5 10 15 20 25 30 35 40

Q 造形品の材質

汎用プラスチック(もしくはそれと近い物性)がダントツの最多でした。

次いで多かったのがエンジニアリングプラスチック(もしくはそれと近い物性)。プラスチックでの造形が圧倒的に

多いようです。

その他 1

石膏 2

金属 3

ゴムなど柔らかい樹脂 5

エンジニアリングプラスチック

(もしくはそれと近い物性) 16

汎用プラスチック 47

(もしくはそれと近い物性)

0 5 10 15 20 25 30 35 40 45 50

その他 ● 知らない ●分かりません ● CFRPなどカーボン繊維

Q 使用している機種名やメーカー名

フリーコメントの回答をまとめました。

全体的には、本体価格で数万円~数十万円の廉価機種が目立ちます。

機種名とメーカー名

● MF-2200D / 武藤工業(2名) ●アジリスタ(AGILISTA) / キーエンス(2名) ●ダヴィンチ mini w+ / XYZprinting

● ダヴィンチ1.0 Pro / XYZprinting ● Guider2 / FLASHFORGE ● Adventurer3 / FLASHFORGE

● Mars 3 Pro / ELEGOO ● Mars 2 / ELEGOO ● Lasermeister 100A / Nikon ● CreatBot F430 / CreatBot

● M2 / GE Additive ● Bellulo / システムクリエイト ● X-MAX / QIDI ● Ender-3 pro / Creality

● Sonic Mega 8K / Phrozen ● Photon Mono 4K / ANYCUBIC

メーカー名のみの回答

● AFINIA ● 日本3Dプリンター ● キーエンス ● QIDI ● DWS ● XYZprinting ● シーメット

●Markforged ● FLASHFORGE ● 3Dsystems ● MUSASHI

07

Page8

アペルザ様_wp40_08[アンケート]

Q 使用目的 「筐体や機構の試作」が最多。次いで「デザイン(意匠)のモックアップ」となりました。

いずれも、昔ながらの積層造形の使われ方です。

その他 6

設計製造の自動化 4

金型をなくしたい 4

人材育成、教育 5

治具 5

展示会用 5

最終製品用の部品製作 6

保守部品、交換部品の製作 14

デザイン(意匠)のモックアップ 23

筐体や機構の試作 35

0 5 10 15 20 25 30 35 40

その他 ● 治具部品の模型を作成している ●治具・ロボットハンドの作成 ● 試作部品に限られる

● 試験検討用治具 ●治具製作 実験モデル

Q 市場投入する最終製品の 「いいえ」との回答が93%。今回の回答者については、最終製品での利用

部品製作に用いたことがありますか? がまだまだ浸透していないことがうかがえます。

はい 7% いいえ 93%

Q 3D プリンタの活用法について、

お差支えない範囲で具体的に教えてください

●外観確認 ●金属成形 ●部品試作 ●模型作成 ●試作検討用 ●主にDR用 ●流動モデル ●試作品の筐体

●形状確認メイン ●最終製品の製作 ●設計試作に使用 ●テスト部品製作用 ●試作前の構想検討 ●検証用サンプル作成

●試作(模型レベル) ●一点ものの試作のため ●治具製作、試作品確認 ●製造工程の改善治工具 ●モック、簡素な治具など

●簡易治具やモデルの製作 ●ロボットのハンド周辺部品 ●治具の立体化と早期確認用 ●組立部品のイメージ化

●鋳造金型の補修、金型試作 ●モデル形状の確認、機能確認 ●試作品の外径確認、治具作成 ●治具・ロボットハンドの作成

●設計評価の検討サンプル作成 ●端末機器のデザインサンプル ●量産品、生産設備の部品試作 ●治工具や設備部品の試作、製作

●新モデルのモックアップ確認用 ●治具・電子部品のケースなど製作 ●冶具や製品試作、構造確認に使用

●製品開発における初期試作に利用 ●最終製品の形状確認用モックアップなど ●試作部品で確認を行ない量産設計に移行する

●治具の構成部品製作、ケガキ用ガイドの作成 ●設計確認修正用治具での見本、部品製造での治具設計

●サンプル用部品製造、アフターサービス製品用部品製造 ●設計試作、治具作成、切削加工で実現できない形状の試作

● 3D CADで作った製品デザインを立体視するために使った ●型を使用した従来工法からの置き換え(リードタイム短縮、コスト削減)

● 強度消耗に影響のない部品には設備運用するための最終部品として採用

●主な活用方法は、試作1回目の確認用です。3Dプリンタで試作し、構造上問題ないことが確認できれば試作を外注に依頼するよう

にして、試作のトライ回数を減らしています。また、イレギュラーな案件としては数十年前のリモコンの外装が割れたため、3Dプリ

ンタで外装を新たに作りました

08

Page9

アペルザ様_wp40_09[アンケート]

Q 3Dプリンタ活用のメリット(もっとも当てはまること)

「トライ&エラーがしやすい」が40%で最多でした。

コストダウンにつながる その他 5%

5% トライ&エラーが

しやすい

40%

金型を作らずに済む

11%

その他

自由で複雑な ●スピーディに試作ができる

形状が作れる その場ですぐ ● 宣伝、サンプル

11 ●

% 造形ができる 従来工法ではできない

28% 付加価値を付けた製造

Q 3Dプリンタに関する要望について、もっとも当てはまること

もっとも多かったのが「高い寸法精度」で30%、次いで「造形スピードをアップ」が21%でした。

コストを安くしてほしい関係では「材料を安くしてほしい」が16%、「本体を安くしてほしい」が10%で思ったほど

多くはありませんでした。コストダウンよりは性能に対する要望が強いことがうかがえました。

本体を安くしてほしい その他 5%

10%

高い寸法精度

材料を安くしてほしい 30%

16%

その他

使用できる材料を増やして 造形スピードを ● 金型を製作しなくて形

18% アップ ができるのが良いが、

21% 製品金額が高すぎる

Q 職場では3D CADを導入していますか?

「している」が93%であり、やはり3D CADを使用していることが、

3Dプリンタを利用するための大事な条件であることがうかがえます。

これから導入予定

2% している

93%

していない

5%

09

Page10

アペルザ様_wp40_10[アンケート]

「職場に3Dプリンタが導入されていない」方

Q 職場に 3Dプリンタが導入されていない理由

(もっとも当てはまるもの)

「職場の作業に必要性が感じられない」が33%で最多。次いで「予算がない」が17%でした。

使用するためのモチベーションが低いことがうかがえます。

その他 9% 職場の作業に

必要性が感じられない

外注した方がいい

6 33%

%

職場に使える人がいない

6% 予算がない

どう使ったら 17%

いいか分からない 7%

経営者が興味がない 費用対効果が低い

10% 12%

●

その他 他部署の3Dプリンターで造形してもらっているため

● 現状3Dプリンターで、ゴム製品の試作を考える程度で、実現までに至っていない

● 他部署にある ● 社内他部署にあり、共用している ● 現状必要ない ● たまにしか必要な場面が生じない

Q どうすれば職場に導入してみようと考えますか?

(もっとも当てはまるもの)

「もっと安くなれば」が39%、「予算がつけられたら」が24%で、コストに関する回答が6割でした。

その他 13%

もっと安くなれば

使い方がよく分かれば 39%

4%

よくわからない

6%

簡単に使えれば

14% 予算がつけられたら

24%

●

その他 職場に使える人がいれば ● 使用頻度が上がった場合 ● 部品の強度が上がれば

● 作業に必要性が出てきて、安価であれば検討されると思います ● 使用頻度が多くなったら検討

●デモ使用やテスト使用ができれば試してみたい ● 設置場所の確保とフィラメントの在庫管理ができること

● 3Dプリンタで作製することが可能なものがあったら ●ターゲットが定まれば

● 使える用途が分かれば ● 使う必要性が出てくれば

10

Page11

アペルザ様_wp40_11[アンケート]

Q 3D プリンタに関する

不満があれば教えてください

●強度 ●高価 ●コスト ●使う必要なし ●時間がかかること ●使いたいので欲しい ●精度に信頼性がない

●本体・材料費が高い ●構造がシンプルでない ●大量生産には向かない ●使える状況がまだ多くない

●時間・品質 vs コスト ●費用対効果が見いだせない ●出力時、時々失敗していること ●身近にまだ成功実例がない

●表面仕上がりが再現できない ● PEEK材を使える機種は高額 ●高価でデータ作成がめんどうくさい

●製造現場での用途がよくわからない ●特になし。素晴らしいものだと認識 ●高品質な造形ができるものはまだ高額

●データ作成が難しそう、成型も難しそう ●一般的で自然に流れてくる情報が少ない

●価格と素材の選択肢を増やしてほしい ●高いイメージ、作るのが難しいイメージ ●維持管理費含め高価、速度、完成品の強度

●鉄(鋳物)の代わりになる素材が使えれば ●材料が高いため、ランニングコストがかかる

●樹脂などしか作成できないイメージがある ●強度を要すパーツを作ろうとすると金額が張る

●実際製品に使用する材料と同じ材料で作れない ●金属製部品等の造形できるプリンターが高価である

●材料コストがかかる。空洞が多い。精度がよくない ●出力される造形品の強度があると良い(金属並み)

●造形スピードが遅い(本体金額にお金がかけられない) ●方式や特徴のバリエーションが多すぎて、選定が難しい

●仕上がり精度と耐久性に不安がある(金型部品に使いたい) ●使用できる材料、精度、製作時間が改善されればと思います

●単純に3D CADデータを制作すればよいわけではないという点 ●はやりの感じがする。3D CADをもっと使いこなしてもいいはず

●造形設備がほぼ海外製のため、円安もあって試しに導入するには高価すぎる

●形状によっては最終硬化後、サポート材を除去する際に割れる。成型に時間がかかる

●他部署で持っているようですが、安価な3Dプリンタであるため、製造に多大な時間がかかる

●時間がかかる、材質に制約がある、3Dデータが用意できない、つくるものの形を工夫する必要があるなど

●錠剤形状を検討する目的で導入を考えたが、フィラメント積層型は安価ではあるが錠剤のような小さなものでは粗さが目立つし、

他の方式では装置自体が高額である

●不満というよりも、技術的な懸念点や課題というイメージ。積層方向などの原因で、同形状でも物性や耐久性等が顕著にバラつく

のは品質の管理や安定化という意味で大きなマイナスポイント

● 3Dモデルなしでも造形できること、かつ3D CADのソフト連携が明確になっているものが、カタログに示されていない。中間ファ

イルのSTEPではデータが反映されないこともよく聞く

●製品用途によって3Dプリンタの選定が必要だと思いますが、大枠でどのような選定をしたらいいか、材質によっても変わると思い

ますのでその仕様による選定がどの程度の範囲で使用できるかが不安

●使い方が分かりやすく、データの準備も簡便であれば使ってみたい

●データの準備が煩雑で、操作も難しいイメージがある(単なるイメージかもしれませんが)。手軽に使えるレンタル機があれば、試

してみたい

● 3Dのデータが必要で、3D CADが扱えないと使用できず、スキルをもっているエンジニアが少ないため、導入しても使いこなせ

ないと懸念しています。3D CADを介せずに、3Dプリンタ用のデータが作れたら導入してみたい

Q 職場では3D CADを 「している」という回答がで過半数。次いで「していない」との回答が36%でした。

導入していますか?

これから導入予定 3%

している

検討中 55%

6%

していない

36%

3Dプリンタが導入されている職場の人に尋ねたところ「している」が93%、「していない」が5%であったことを

考えると、3D CADを使用していることが3Dプリンタを使用するために大事な条件であることはうかがえます。

その一方で、3Dプリンタが導入されていない職場の人の過半数が3D CADを導入していると回答していることを

踏まえると、やはりそもそものモチベーションの問題も大きいのかもしれません。

3Dプリンタメーカーや代理店で3Dプリンタを販売する方々にとっては、伸びしろがまだあるといえる状態とも

考えられます。

11

Page12

アペルザ様_wp40_12[インタビュー]

interview 01 回答者プロフィール

Aさん/機械設計:8年 仕事の内容

自動車関連 (社員数:500~999人) 筐体設計、試作、検査や評価など

市場投入する最終製品の部品製作に用いたことがありますか?: 「いいえ」

今回のお話 社内の稟議を通すとき、“100万円”が大きな壁なので、それより安くしてほしい

Q 3D プリンタの 3D プリンタの

使用について Q 用途は?

現職場に配属されたころからなので、使用 試作や評価用の治具が中心。日頃のDRでも

歴は1年。以前の職場にはなかった。3D CAD 筐体の試作品を3Dプリントして議論すること

は新卒でこの仕事を始めてからなので、8年。 もよくある。治具については、評価の作業中

ずっと3Dで設計している。 に欲しいと思うものがすぐできるので重宝し

現職場には以前から導入されており、教え ている。

てくれる人も身近にいて、マニュアルも整備さ

れていたのですぐ使えるようになった。3Dプ

3D プリンタの

リントしやすい形状作成についてのアドバイス Q

もあらかじめそれにまとまっていたので、それ メリットは?

を見て基本を覚えて、今はそこから自分でいろ 外注しようとすれば、社内にまず申請を出

いろ応用して取り組んでいる。 し、発注後も数日かかってしまう試作が、自

職場の設計メンバーも、ベテランから若手 社の中で1日もあればできること。退社する前

まで、日々の設計で使いこなしている。 にデータを3Dプリンタに送っておけば、翌朝

にはできている。

Q 造形でトラブルになったりなどは

ありませんか? Q 最終製品での活用は

自分の部署では、本体価格数万円程度のデス 検討していますか?

クトップ機種を中心に使用しているが、造形 会社自体は興味があるようで、メーカーから

は安定しており、業務に支障をきたすエラー プレゼンを受けたりしているが、現場として

なども特に起こっていない。先日、設計した は最終製品や量産での活用にあまりピンとき

形状が原因でサポートがうまく生成されずに ていない。自分自身も興味はあるが、やはり

造形エラーを起こすことはあったが、モデリ まだピンとこない。

ングする形状を工夫するようにしてからは、

それもなくなっている。

3D プリンタに

ちなみに数百万円の機器もあるが、そちらは Q

なぜか造形エラーばかり起こるので、今はほ 期待することは?

とんど使われていない。 カーボン繊維を混ぜたりなどして非常に強度

が高い造形物ができる機器があれば購入した

い。社内の稟議を通す場合は100万円が大き

Q 3D プリンタの使用頻度は

な壁であるため、まずそこを何とか切ってほ

どれくらいですか?

しい。先日メーカーから提案を受けたものは

自分自身のFDM方式の3Dプリンタの使用 数百万円だったので、導入は厳しいと思った。

頻度として「1カ月に1回~数回」と回答。試

作をするタイミングや治具が欲しくなったタイ

ミングで使用しているため。

12

Page13

アペルザ様_wp40_13[インタビュー]

interview 02 回答者プロフィール

Bさん/生産技術:約25年 仕事の内容

自動車関連 (社員数:20,000人以上) 試作

市場投入する最終製品の部品製作に用いたことがありますか?: 「はい」

今回のお話 造形スピードはまだまだ。今より100倍は欲しいかも

Q 3D プリンタが職場に導入されて Q 最終製品で活用されているとのことですが、

どれくらいですか? はじめてどれくらいですか?

金属3Dプリンタは5年ほど、樹脂の3Dプリ ここ最近のことで、まだ一部の製品でだけ。

ンタは10年以上。社内には、FDM(Fused

Deposition Modeling / 熱溶解積層方式)、

FFF(Fused Filament Fabrication)、イン 最終製品での

クジェット(Objetなど)、バインダージェッ Q 活用の課題はありますか?

ティング、粉末焼結積層造形(SLSまたは たくさんある。一番は、コスト。現状、造形

SLM)、光造形(レーザー)、光造形(DLP)など、 コストは下げようがないので、付加価値をつ

さまざまな方式を備えている。 けることで造形コストを受け止めるしかない。

樹脂の方は設計や生産など社内で幅広く使 現在、最終製品で採用しているケースも、そ

用されている。 こが課題となり、なんとかクリアした形。

金属の方は、部品に変形が起こりやすいこ 後は、材料。そもそも扱える種類が少ないこ

ともあり、造形においてノウハウがいるため、

と。また、複数の方式の3Dプリンタを使用し

製造で使う場合には、我々側である程度準備を

してから引き継がなければならないなど課題が て製作する場合では、組み合わせ方などで品

ある。造形後には切削などの後加工をすること 質面で違いが出てしまい、ばらつきとなって

が多い。 しまうこと。

Q 3D プリンタの使用頻度は Q 付加価値を付けるということは、

どれくらいですか? 例えばどういうことですか?

金属の3Dプリンタの使用頻度は1カ月に1 部品点数を減らすところ。点数そのものが

回~数回。数にすると少なく見えるが、金属 減ったこと自体でも製品全体のコストは減る

3Dプリンタは一度仕掛けると造形に2週間く が、それよりも部品点数が減ったことでの工

らいかかるので、これでもフル稼働。 数削減効果の方がコストダウンの効果として

大きい。

Q 3D プリンタの

過去の開発から既に無駄取りを徹底的にやっ

用途は?

てきたこともあって、現行の設計が既にあま

用途も、試作や保守部品製作、治具製作、 り無駄がない形になっていたので、コストダ

最終製品までと幅広い。 ウンをする余地があまりない状態だった。

従来、最終製品ができてからではないとで

きなかったような評価が、開発期間のなるべく

これからの 3D プリンタに

早いタイミングでできるようになった。 Q 求めることは?

金型レス化についても検討しているが、ま

だ現実的に難しいという見解。やはり金型の射 造形スピード。2倍、3倍速くなったくらい

出成形でのショット数と比較した際の生産性や では足りず、現状の100倍は早くならないと、

造形精度が大きな課題になる。 現場での活用が広がらないと思う。

13

Page14

アペルザ様_wp40_14[インタビュー]

interview 03 回答者プロフィール

Cさん/生産技術・製造:約5年 仕事の内容

電子部品・デバイス・電子回路関連 (社員数:1,000~2,999人) 製造現場で生産技術を担当

市場投入する最終製品の部品製作に用いたことがありますか?: 「いいえ」

今回のお話 製造や生産現場の人でももっと簡単に使える機種が出てほしい

Q 3D プリンタが職場に導入されて 3D データでのシミュレーションや

どれくらいですか? Q CAE は使っていますか。

定かではないが、自分が入社する前から導入 自分の現場では使用していない。社内も、

されていた。熱溶解積層方式の数百万円程度の まだ2D設計メインの部署も多いため、3D

3Dプリンタが導入されている。研究開発部門 データのシミュレーション活用以前に、3D設計

には、もう少し高度な機種が導入されている。 がもっと広がらないといけないのかもしれな

い。3D設計の比率はだんだん増えてきている。

Q ご自分で利用しているということですが、

使用歴はどれくらいですか。

熱溶解積層方式以外の方式の導入は

3年くらい。3D CADは入社当時から設計で Q 検討されていますか?

使用しており、3Dモデルも自分で用意している。

社内から聞こえてこないし、自分自身も現状

の設備で十分であると考えている。

Q 初めて使うときに困ったことは

ありませんでしたか?

Q 自社において、最終製品で3Dプリンタを

職場に造形専任の人がおり、その人と一緒

に作業をするため問題はなかった。今も造形の 使うことは検討されていますか?

担当と一緒に作業している。造形の失敗も経験 されていないと思う。そういう話は全然聞こ

したことがなく、社内でも失敗したという話を えてこない。

聞いたことがない。

Q 今後の 3D プリンタに

Q 3D プリンタを職場でどのように 求めることは?

活用していますか?

50万円以下であれば、稟議を通しやすいの

ロボットハンドの爪の部分の試作や製造向け で、価格がもっと安くなってほしい。あとは、

の治具製作で3Dプリンタを活用している。爪

われわれ製造や生産現場の人でももっと簡単

の形状を設計して、3Dプリンタで造形して、

ロボットに取り付けてシミュレーターで動か に使えて、できれば3Dモデリングをしなくて

してみて、また修正して改善する――、とい 済むような仕組みができてくれたら、もっと

うようなことをやっている。ロボット導入の 現場に広がるのではないかと思う。そうなっ

検討段階で、自社内で試作品を作ってあれこ たら、とても便利になると思う。

れ試行錯誤できるのはありがたい。

また造形に時間がかかるので、造形するタイ

ミングも効率を考えている。他の人の利用状況

も見ながら、一緒に造形できるものであれば、

一緒に造形する。例えば、材料色は透過色と白

が基本なので、透過色の造形物を作るという

タイミングがあったら、自分が透過色で作り

たいものがあったらそこに入れてもらうなど。

14

技術者140名に聞きました!

製造業での3Dプリンタ活用の実態

発行日:2022年10月26日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8