製造業 の

設計従事者100名に聞きました!

「予知保全の取り組み」

実態調査

Page2

アペルザ様_wp38_02[はじめに]

は じ め に

今日の製造業は、皆さんも実感していらっしゃるところでしょう

が、人手不足に悩まされています。特にそれが顕著にみられる

のが、保全分野です。生産技術や設計と異なり、直接物を作る

部門ではない、「間接部門」と捉えられてしまうことから、社内

では人材や予算をあてがわれる優先順位を落とされてしまい

がちであるようです。

しかし、日本の製造業は「すり合わせ」や「カイゼン」が得意で

あり、保全の力も日本ならではの強みであったはず……。

製造業の人手不足や省人化のニーズを背景に、今、アペルザ

ユーザーの間でも、とても注目されている予知保全の取り組み

ですが、現場ではどのようなことに取り組み、そして悩んでい

るのか、調査で探ってみました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・設備保全について、経営から求められること…………………05

・保全業務のIT化……………………………………………………08

・予知保全の取り組みの実態………………………………………10

実態調査:技術者インタビュー

・「予知保全は少しずつ進めているが、コストが高い」

Aさん 生産技術 経験年数:40年

製造業(自動車・航空・船舶など輸送機器()社員数 100~299人)…13

・「とにかく人間関係が良好な職場で、ずっと勤めたいのですが……」

Bさん 生産管理 経験年数:7年

製造業(電子部品・デバイス・電子回路()社員数 50~99人)……14

・「予知保全に取り組みたいが、要求がニッチすぎてぴったり合う

技術が見つからない」

Cさん 保守/メンテナンス(過去に生産技術なども経験)経験年数:保守

担当としては7年 製造業(その他)(社員数 10,000~19,999人)…15

概 要

調査時期:2022年9月1日~9月9日

対象者:製造業の生産現場で設備保全とかかわりがある、保守・保全、

生産技術、生産管理、品質管理・保証、設計の従事者

回答数:168

有効回答数:100

02

Page3

アペルザ様_wp38_03[アンケート]

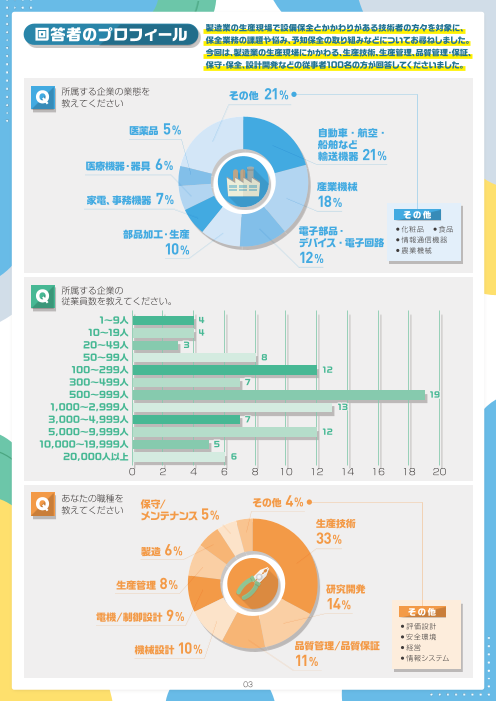

回答者のプロフィール 製造業の生産現場で設備保全とかかわりがある技術者の方々を対象に、

保全業務の課題や悩み、予知保全の取り組みなどについてお尋ねしました。

今回は、製造業の生産現場にかかわる、生産技術、生産管理、品質管理・保証、

保守・保全、設計開発などの従事者100名の方が回答してくださいました。

Q 所属する企業の業態を その他 21%

教えてください

医薬品 5% 自動車・航空・

船舶など

輸送機器 21%

医療機器・器具 6%

産業機械

家電、事務機器 7% 18%

その他

●

部品加工・生産 電子部品・ 化粧品 ●食品

デバイス・電子回路 ● 情報通信機器

10% ●

12 農業機械

%

Q 所属する企業の

従業員数を教えてください。

1~9人 4

10~19人 4

20~49人 3

50~99人 8

100~299人 12

300~499人 7

500~999人 19

1,000~2,999人 13

3,000~4,999人 7

5,000~9,999人 12

10,000~19,999人 5

20,000人以上 6

0 2 4 6 8 10 12 14 16 18 20

Q あなたの職種を 保守/ その他 4%

教えてください メンテナンス 5%

生産技術

33%

製造 6%

生産管理 8% 研究開発

14%

電機/制御設計 9% その他

● 評価設計

●安全環境

機械設計 10% 品質管理/品質保証 ● 経営

11% ● 情報システム

03

Page4

アペルザ様_wp38_04[アンケート]

Q 設計している製品の生産数や種類

(複数担当する方は、現在、メインで設計している製品について)

多品種少量生産

その他 8% (生産数が1000台に届かない)

37%

変種変量生産

19%

多品種かつ単品~数台 少品種大量生産

17% 19%

Q 設備保全の業務に

かかわりがありますか?

今回の調査では、設備保全とかかわりがない方を集計対象外としています。

間接的にある

66%

直接ある

34%

「直接ある」方の職種

生産技術が最多でした。 品質管理/品質保証

3%

製造 6% 生産技術

6 44%

生産管理 %

機械設計 9%

研究開発 9%

保守/

12 電機/制御設計

メンテナンス % 11%

04

Page5

アペルザ様_wp38_05[アンケート]

Q 経営サイドから求められていること

(最も強く求められていると思うこと)

「生産コストのダウン」が最多。次いで、「労働安全・事故防止」が多くなりました。

その他 3% 生産コストのダウン

災害/防災、感染症対応 2% 21%

環境、省エネルギー 3% 労働安全、事故防止

開発期間短縮、納期短縮 7% 19%

稼働率の向上 14% 生産効率の向上

品質の向上 15% 16%

その他 ● 法令対応 ● 収益向上 ● 対外的な技術アピール

Q 設備に求められている課題として、

最も強く感じるもの

最多が「故障の再発防止、および未然防止」が30%、次いで「老朽化した設備への対応」が25%でした。

その他 3%

故障の再発防止、および未然防止

ライフサイクルマネジメント 30%

3%

人材育成・技術伝承 17%

生産性の向上 22% 老朽化した設備への対応

25%

その他 ● 品質の安定、再現性 ●安全性 ● 高品質を維持できるように保全方法を最適化

Q 予防保全に取り組んでいますか?

「はい」と回答した人が75%でした。多くの現場で予防保全の取り組みがあることがうかがえます。

はい

いいえ 75%

25%

05

Page6

アペルザ様_wp38_06[アンケート]

Q 生産部門と保全部門の連携は 保全業務で

図れていますか? Q 人手不足を感じていますか?

「まずまず図れている」という回答が50%で最多。 「はい」が72%であり、多くの現場が保全業務の

一方、「よく図れている」は8%であり、「すごく図れているとも 人手不足を感じているという結果になりました。

いえないけれども、全く図れていないわけでもない」という状況

がうかがえます。 いいえ

よく図れている 全く図れていない 6% 11%

8% はい

72%

あまり図れ なんとも

ていない まずまず

図れている いえない

36% 50% 11%

Q 保全業務について、

悩んでいることを教えてください

●人の入れ替わりでミスが発生しやすい ● 装置や設備に詳しい人間が不足している ● 老朽化して部品確保が間に合っていない

●スペアパーツが、故障時にヒットしない ●現場の保全に対する知識や意識が少ない ●最適な寿命さいくる数を把握できてるか?

●生産優先の体勢から不十分さを感じている ● BMが減らないうえにPM、CMが進まない ●チョコ停設備が多く、人手が取られてしまう

●完全にやろうとすれば人と費用が必要になる ● 故障してからの対応が当たり前になっている

●生産現場による保全対応へのシフトへの弊害 ● 設備の予防保全には手間と労力がかかること

● 設備費用は高額になるため稟議案件になること ● 販売した機械のメンテナンス計画が立たない

●予備保全の考え方が定着しない(生産重視) ● 指揮命令系統がずさんで、責任逃れがひどい

●少子高齢化→自動化→設備メンテナンスの増加 ●少人数での生産なので、技術の伝承が進まない

● 品質重視のため保全に工数を多くとられている ● 理由を理解せずに行なわれる点検が多いと感じる

●部品の故障や保全に関して十分な対策が取れていない ● 老朽化した設備の部品の多くが廃盤になっていること

● 行ないたいことはあるが、人材が足りなくて、行なえないこと ●人員のローテーション配置、特に休暇に関してのローテ

●古い設備が多いので、生産中止品の代替えに悩まされている ●対応が追い付かない、IoTなどの新しい要求が処理しきれない

● 家庭電化製品的なものを設備に組み込んだ時に、保守期間が短い ●人のスキルにたよっている(自動化、パラメータ化できてない)

● 中長期的な視点が不足している。統計数理に関する技術者不足 ● 機械の老朽化、メンテナンス未実施なので正常に稼働するかは未定

●やはり3K職場ということもありなり手が少ない。来てもすぐに辞めてしまいます

● 基板生産機械の種類が多く、メーカーもまちまちで、レベルが低い設備もある

●保全業務をアウトソーシングして以来、社内に知見や技術がなくなってしまった

●対応できる人員の不足、メンテのスキルがしっかり身についているメンバーが少ない

● 以前の保全業務が人伝えになってたため、詳細(なぜ必要か?)などの情報が薄れている

● 技術が窓口となってしまっており、本来の設計業務の合間に保全業務をやることになっている

●適正なリソース(人材・金額・時間)を示すのが難しい。各視点で考え方が異なり、定量的に示せていない

●人手が足りず、また力量が足りないため故障機器の単純更新で終わってしまう場合が多く、根本的なトラブル解決ができない

●運転時間が均一でない各設備に、通算運転時間で通知を表示するようにしても、作業者は壊れるまで使ってしまうケースが多い

● ISO取得の際、設備保全を業務として活動し始めたが、管理部門と実際に設備を使用する現場作業者との管理意識に差があり、

日々の点検が十分に行なえていない

●保全業務の評価体制が整っていない。予防して当たり前ということで、何もトラブルが起きなかったことに対する評価がない

管理者に予防保全のノウハウ、知識がない

●自分は設備を設計する側なので、保全の係の者が「データを見えるように」「部品は在庫が持てるように共有のものを」など、

意見をしてくるものの、納期や価格などの理由ですべてを聞くことはできないこと

● 経営、および製造現場が中国という条件付きで、「設備が壊れてから初めて保全修理する」という考え方が一般的。予防保全の

考え方が理解される環境ではない。今壊れていないからよい、いずれ壊れて損失を被ったとしても、今の出費を抑えたい、今の

生産を続けたいという経営層の考え方が強いと感じる。そのため、保全業務に係る予算がない、人材がいない状況が発生する

06

Page7

アペルザ様_wp38_07[アンケート]

Q 保全業務を通じて、うれしかったこと、

成功体験などがあれば教えてください

●故障原因が予想通りで、その通りに復旧したとき ●メーカーと一緒に改善に取り組み達成されたとき

● 基準値を設けることで、作業がしやすくなった ●保全業務がほぼできていないため成功体験がない

●メーカに依存せずに自主保全を実施しているところ ● 故障はしたが、手を打っていたため早急に復旧した

● 製造停止の危機を救い、事業部門から感謝されたとき ●予算が取得できて、更新が徐々に進めていけたこと

● ベルトが切れたときに、汎用Oリングで代替できたとき ●レクチャーしたことに対してすぐに対応してくれたこと

● 製品の変化点を事前に察知し、設備停止を防ぐことができた ●他部署の協力がうまくいって短時間に課題を解決できたこと

●保全による省エネの取り組みが表彰されたことがうれしかった ●保全方法の改善により品質向上、歩留り改善の結果が出たとき

●工場間で連携を取り、急遽壊れた部品の応急対応ができたこと ●製造担当の若手が自ら問題設備を分解し、整備に取り組み始めた

● 復旧時間が短くなって生産Lossが最小限に抑えられたこと ● 老朽化対応で廃盤部品から現行品への切り替えがうまくいったとき

●データから不安定な状況を推測し、対策により効果を出したこと ●バックアップが機能し、苦労したことが無駄でないと確認できたとき

● 問題部位の計画保全により故障なく高稼働生産性が継続できたこと

●保全後の設備が順調に稼働し、作業者が設備の構造・機能を学習したこと

● 故障の予兆を自分が感じて先手を打ち、故障前にメンテナンスができたこと

● 事後保全ではあるが、電気的な故障部位を見つけて、生産に後継できたとき

● 装置のある部品の仕様を変更して、狙い通り、故障の再発を防止できたこと

●人材育成プログラムの制度化途上であるが、育成プログラムの制度化できたこと

●予防保全を計画し実施することで、装置ダウンタイムの短縮効果が見られたこと

●運転状態を監視し、早期にトラブル予兆を発見、トラブルの未然防止ができたとき

●コスト低減を効果につなげたとき、全体把握し長期的な維持計画を提案・決定できたとき

● 故障の多かった設備が、予防保全を実施するようになってから故障が起きなくなったこと

●日頃から設備をケアしておけば(きれいにしておけば)、作業もきれいな形で進行すること

●保全業務を行なうようになり、過去に発生していた軽微な事故を防げていること。やりがいを感じる

●トラブルを起こさないのが大事ではあるものの、トラブル対処が終わって現場サイドからお礼を言われると安心します

● 製造作業者は標準作業がメインになり、その他知識が入りづらいが、保全業務を経験すると継手やホースその他部品の知識が得られる

● 故障を前提とした部品確保、共通化を図ることで、故障時の即時復旧が可能になった。特に河川氾濫による水没被害の際には

1週間で復旧した

● 老朽更新の際、ソフト的な手間だけなのでタブレットで機械の稼働状況を遠隔モニタできるようにしたら、「休憩室からモニタ

できるようになった」と現場から好評いただいた

●まだ動いている状態で交換するため、効果を実感することは難しいが、年間で見ると停止時間が1割程度削減された。突発故障

時に、予防保全で交換した物でしのぐことができる点も効果的と考えます

●普段と異なるコンベア駆動モータからの異音。保全を要求するも後回しにされた直後、モーターに負荷がかかり焼損。これを題材

として勉強会を開き、保全とは何か? という重要性を理解しはじめるという出来事があった

Q あなたの職場で、

保全業務の IT 化を検討していますか?

「検討中である」が54%と最多。

一方、「すでにIT化している業務がある」は17%で、保全業務のIT化が順調に進んでいるとはいいがたい結果に。

すでにIT化している

業務がある

11% 検討中である

54%

検討していない

29%

07

Page8

アペルザ様_wp38_08[アンケート]

保全業務のIT化を検討している方、すでにIT化している方

Q 保全業務の IT 化 に関して、

どのような技術に興味がありますか?

「IoT」が最多、次いで「AI」が多くなりました。これらも関連する技術ですね。

その他 5

シミュレーションソフトウェア 9

VRやAR 10

ネットワーク・通信関連 18

画像処理・カメラ 32

制御、産業用ロボット 35

AI 37

IoT 42

0 5 10 15 20 25 30 35 40 45

その他 ● 日常点検のデジタル化 ●コンタミ量の見える化(ディスプレイにて常時表示する) ● 各部位

● 設備稼働状態のモニタリングが急務と感じている ●点検記録のデータ化

Q 保全業務の IT 化における課題で、

最も強く感じられるのはどれですか?

「対応できる人材」が49%と最多。人手不足を背景とした結果と考えられます。

その他 1%

対応できる人材

経営層の理解不足 6% 49%

対応できる技術がない 6%

社内の知見 7%

資金や予算 31%

その他 ● 品質、工程、保全の一括情報活用のシステム構築が理想だが、

現実的に何ができるのか、よく分からない

08

Page9

アペルザ様_wp38_09[アンケート]

Q 保全業務の IT 化に関する

悩みや課題はありますか?

●感度のある保全の人材がいない ●経営層の理解が付属している点 ●明確なコストメリットが出せない

●予算化のための、効果金額の算出 ●経験がなく人材が対応できていない ●導入したくても、予算で止められる

●知識不足により、うまく活用できていない ●直ぐに成果が出ないため、アピールしづらい

●通常業務への落とし込みがうまくできない ●上の理解がなく、生産・コストが優先で進まない

●資金がかかるので、なかなか導入に至らないこと ●少人数での生産なので、専任できるメンバーがいない

●どういった情報を吸い上げる必要があるのか吟味が必要 ●古い設備を対応させるのが大変そうだなと感じている

● IT化は保全の核心ではないので、手間暇かけられない ●ネットワークの下地がないので、初期投資の費用が大きい

●やってみないとわからない案件が多く、予算が取りにくい ●老朽化の進んだ装置が多く、IT化するためのセンシングについて

●市場の製品は、実用化として、効果を出すには不十分だと感じている

●場当たり的なIT化のため使用するツールやアプリが連携していない

●故障内容がさまざま。安易なマニュアル化によるIT化では問題あり

●やはり高卒が中心の組織のため、ICTに向けた要件定義ができる人財が少ない

●今は特にないですが、今後取り組んでいかないといけない課題と認識しています

●装置コンディションの見える化を図りたいと考えているが、数値効果を示しづらく経営層を説得できていない

●経営陣が費用対効果を求めるが、発生しない故障、正常稼働状態に対する費用効果をどのように数値化するか難しい

●高額になるものについては、なかなか話が進まなかったり、直接的に利益に結び付かないものは経営側の理解を得るのが困難

●知識、経験を持った人材が不足している

●ネットワーク構築にあたり障壁がある(社内調整が煩わしい)

●月額利用料だとランニングコストがかかり経営層の理解が得られにくい

● IT化すると、与えられた要因のみで判断するため、少し余裕を持ったタイミングでの交換対応となるケースが多いように思います。

複合要因で故障・不調を疑ったり、温度・湿度など環境を考慮したりと、ディープラーニングが必要不可欠と考えます

Q 予知保全に

取り組んでいますか?

「取り組みを検討している」が59%、「取り組んでいる」が35%であり、

予知保全への関心の高さがうかがえます。

検討していない

6%

取り組みを検討している

59%

OOCCTT

取り組んでいる

35%

09

Page10

アペルザ様_wp38_10[アンケート]

予知保全に取り組んでいる・検討している方

保全業務のIT化を検討している方、すでにIT化している方のみにお尋ねしています

Q 具体的にどのように取り組んでいるか

(取り組もうとしているか)教えてください

●作業に人を介さず効率的に自動化 ●振動計などを用いた異音等の監視 ●日常点検項目のBIによる可視化

●保全時期、必要な保全内容の予測 ●現状、使用回数による部品交換のみ ●通常の設備保全の延長と考えています

●日常データから、設備の劣化を推測する ●稼働データのリアルタイム取得から経過観察

●過去の故障履歴から予測するようにしている ●回転機器(モータ・減速機など)の予兆診断

●装置のデーターベース化と故障の実体の把握 ●消耗品の使用頻度から保全具合を想定している

●情報収集ソフト、分析ソフトの導入とその活用 ●とにかく記録してデータベースを構築すること

●取り組みたいが具体的な対策が立てられない状態 ●モータやベアリングの寿命診断を検討したことがある

●故障データの分析から予知保全が必要なことを訴える ●三年度計画でその年により優先順位を配慮している

●毎月末に保全日を設け、使用時間による定期交換を実施中 ●意識改革から保全についての重要性を定着させるための教育

●高調波成分を検出する方法や、AEセンサーを使うものなど ●センサーで収集したDataによるAIで予兆をとらえ未然に防ぐ

●センサーにて設備、コンプレッサー等の振動を計ろうとしている ●観測可能なデータに基づいて、予知検知をしようと取り組んでいる

●システムだけに頼るのではなく、密なコミュニケーションで防ぐことも大事

●異常熱や異常振動を感知して部品が壊れる前に交換する、安全在庫を確保するなどの検討が必要

●設備稼働をLANで繋ぎ、設備故障、稼働率がモニターできるようにすることで設備の状態を知る

●設備の駆動部分の動作時間を監視、指定した時間を超えると警告を表示する機構を取り入れている

●点検項目として電動機の電流値の変化などをみている。また、振動測定による軸受劣化自動判定を検討している

●製品をAIにて画像処理を行い、製品の良・不良だけでなく、設備の状態までトレンドを追えないかを検討している

●日常点検で装置コンディションを確認し、歩留まり悪化に紐づいているパラメータを見て保全時期を計画・実施している

● 基板を分割するため、複数枚のチップソーを取付けて回転させ分割していて、これの交換時期を見極める技術を開発した。

モーターの電流をモニターし、電流値の変化でチップソーを交換している

Q 予知保全の導入や検討に

手ごたえを感じていますか?

「あまり感じない」が49%と最多でした。一方、「順調である」という回答は4%とわずか。

検討や取り組みはしているものの、課題も多いという現場が少なくないことがうかがえます。

うまくいっている、順調である

全く感じない

1% 4%

あまり感じない

49% それなりに手ごたえを感じる

45%

10

Page11

アペルザ様_wp38_11[アンケート]

Q 予知保全について課題となっていること、

悩みなどを教えてください。

●統計数理に関する、技術者不足 ●継続のために人や時間がかかること ●事業部門の投資の優先順位が低い

●不良発生までの前兆把握が難しい ●アナログ状態をどう数値化するか ●明確に未然に防いだのかどうか見えない

●生産性は実施しているが 設備系はまだ ●業務が立て込むとつい連絡が怠ってしまう ●効果の確認や、費用対効果の説明が難しい

●ベアリング劣化判定の閾値を決定しにくい ●サンプル採取のデータ量、質、時間がかかる

●作業者が変わると、保全の徹底がされなくなる ●整備時に整備者がきちんとチェックすること

●低回転で更に防爆仕様を検出できるものがない ●予知が難しい。各設備稼働時間等の把握が困難

●取り組みたいが具体的な対策が立てられない状態 ●人が少ないため、必要なレベルまで行なえていない

● IoTやAIを活用してデータから予知保全がしたい ●少人数での生産なので、専任できるメンバーがいない

●ある程度長い期間モニタを続けないと導入効果の検証ができない ●振動データをとってもなにがどうなっているか、よく分からない

●過剰な方向で振れやすいので、適正にコントロールするのが難しい

●予算の調達。技術的知識のない経営層へ、どのように説明を行なうか

●予知がうまくできていない。ビッグデータの扱い方がうまくできていない

● AIを利用した予知保全は事前のデータ収集に膨大な時間と手間がかかる点

● Trialしたい生産ラインがフル稼働で停める、改造する時間が確保できない

●知識があまりない。設備が少ないので、どこまで効果があるのかが見えてこない

●経営側への説明資料を作成するのに時間を要している。理解を得られるような資料が完成しない

●費用対効果の出せるところは少ない。しかし、人の熟練度が下がっている中でこういったものは必要

●中国では、とにかく設備保全に対する考え方が日本と異なるため、異なった文化を持ち込むことに抵抗される

●簡便化:IoT、AIを活用して保全時期決定の計算・チェックの手間を省きたいが、経営層を説得するのが難しい

●施設、装置の設計の段階から、保全に配慮したものになっていないことから、結果的にコストアップになっている

● 動作時間や振動などでの判断による機構がほとんどで、変化点を見て作業者に教える仕組みになっているが、複合要因で、ある

程度限定した内容の通知をできるように進化させていきたい

Q 予知保全システムや製品を提供する企業に

求めることはありますか?

●平均的な機器の寿命の提示 ●わかりやすいコンセプトの提示 ●技術力向上のための教育の機会の提供

●故障保全時の損失を理解してください ●専門知識がなくても、扱えるシステム ●もっと導入しやすい金額にしてほしい

●安くしないと費用対効果は得られない ●簡単にわかりやすく見える化を行いたい ● THKのLMガイドなどの製品は、調査済み

●自前で行っているので、いまのところない ●サブスクサービスは価格を安くしてほしい

●寿命判定が具体的にできるようにしてほしい ●シームレス。システムごとに専用のシステムが必要

●わかりやすい結果表示、感覚的に理解できるシステム ●一緒にアイデアを出しながら、協力して進めていきたい

●交換周期をギリギリまで遅らせる、監視や判断技術の向上 ●必要性を含めた投資用の資料作りに協力いただけると助かる

●運転状態で異常発生前に、検出できるセンサモニタが欲しい ●予兆保全の延長上にある製品でないものが欲しいし見てみたい

●各機器が小さい場合、コストが見合わないことが多いように思う ●現場事情に精通したエンジニア、マネージャーが企画をしてほしい

●エアーシリンダなどのアクチュエータの交換時期を知ることができる技術が欲しい

●実用的な製品を提供してほしい(徹底的な現状の追求が不足していると感じる)

●中小企業向けにカスタマイズしてコストを下げられるような製品を提供してほしい

●効果の出しやすさ、分かりやすさ。具体的な導入事例で、どの程度の金額効果が見られたかを知りたい

●アプリケーションを小分けにして販売してもらえると、優先順位をつけて購入できるため初期投資がぐっと減らせて助かります

●まずは現場近くで故障診断やいつもと違う状態を検知、発報する機能が欲しい

● IoTやクラウドなどはその次の段階でよい

●予知保全システムや製品に限らず国外にサービスを提供する際は、設置される地域でのメンテナンスや部品購入ができるシステム

を合わせて提供することが必要だと感じます

11

Page12

アペルザ様_wp38_12[アンケート]

保全業務のIT化を検討していない方

Q 検討をしていない理由について

教えてください。

●知識不足だと思われる ● 予知の管理方法がわからない ● 情報収集中のため、まだ具体的な検討を行なっていない

● 上の理解がないため、上手く効果を説明できない。長期的な効果は理解されない

Q IT 化を検討していない理由で、最も当てはまるものはどれですか?

「社内の知見不足」が31%と最多。

次いで多かったのは「資金や予算の不足」が21%でした。

その他 7%

社内の知見不足

31%

対応できる技術がない 7%

対応できる人材がいない 7%

資金や予算の不足

経営層の理解不足 10% 21%

興味がない・必要がない 17%

その他 ● 対象設備台数が数台でIT化するメリットが見いだせない

● 会社方針としてまだIT化検討の通達がない

Q 将来、保全業務の IT 化は必要だと思いますか?

「何年後かには必要」が72%で最多であり、 すぐ必要

差し迫って必要と考える人は少ないようでした。

7%

1年以内に必要

あまり必要ない 3%

17%

何年後かには必要 72%

12

Page13

アペルザ様_wp38_13[インタビュー]

interview 01 回答者プロフィール

Aさん/生産技術:40年 仕事の内容

製造業[自動車・航空・船舶など輸送機器](社員数:100~299人) 生産技術業務のマネジメント

保全業務とのかかわり: 「直接ある」 予知保全について:「取り組んでいる」

今回のお話 予知保全は少しずつ進めているが、コストが高い

Q 日々の Q 予知保全の取り組みについては、

業務 いかがでしょうか

学校を卒業して以来、生産機械一筋40年。 設備からデータ収集し、モニタリングしなが

設備の設計、組み立て、立ち上げ、修理(故 ら、エラーを予測する仕組みを、設備の一部で

障対応)、保全まで一貫して携わっている。 導入している。現状では、200件トラブルが

保全については、担当が別でいるが、自分 起きるとしたら、12件くらい予測できると

も直接かかわっている。日々の加工品の品質 いったところ。トラブルの原因につながる現象

チェックをしながら必要な対応をしている。 をピンポイントに捉えるところでは、まだまだ

設備のオイル類のメンテナンス、適切な清掃 だ。今後もデータを収集・分析しながら、試行

なども大事である。保全担当は数人程度で、 錯誤して精度を高めていくしかない。

何百台とある設備と、100人近くいる生産技術

担当に対応している。設備が壊れれたり調子

予知保全の仕組みや技術について、

が悪かったりすれば、現場から電話で呼ばれ Q

て、対応するような感じ。 要望はありますか?

トラブル1件当たりの予知に対して数千円

レベルのコストで済むようになってほしい。

Q 保全業務の課題について

実際は、それより一桁くらい高い。

教えてください

現場の機械が新旧入り混じった状態である。

金属3Dプリンタや五軸加工機など新しい設備

がある一方で、昭和半ば以降に生産された古い

汎用機も多い。古い機械についてはサポート

が既に終了していたり、交換部品もメーカー

になかったりする場合が多い。故障したら、

代替機を中古で探したりするしかない。メー

カーが機械の設計について開示していないの

で、自社で作るにしても限界がある。

保全業務の人手不足も課題である。夏場にな

ると特にトラブルが増えるため、結構大変。

保全担当者が休みなしになるほどのレベルで

はないが……。

新卒社員募集をかけても、新卒の学生からは、

職種にかかわらずあまり人気がない。そのため

人材については外国人頼りになっている。自分

も定年退職しているくらいの年齢であるが、ま

だやめられない。保全関係については、他社を

定年退職したシニア人材を採用する場合もある。

13

Page14

アペルザ様_wp38_14[インタビュー]

interview 02 回答者プロフィール

Bさん/生産管理:7年 仕事の内容

製造業 企業に導入されている機器の

[電子部品・デバイス・電子回路](社員数:50~99人) 保守や保全、管理

保全業務とのかかわり:「間接的にある」 予知保全について:「取り組みを検討している」

今回のお話 とにかく人間関係が良好な職場で、ずっと勤めたいのですが……

Q 日々の 保全業務の

業務 Q 課題について

顧客企業に導入されている機器の保守や安全 安全体制の不備や連絡業務の怠り。1人当た

管理などに対応している。顧客にメールや電話 りに任される顧客数がどんどん増えてきていて、

で毎日連絡して、困りごとや問題がないか確認 業務負荷が高まっているので仕方ない面が大

して、何かあればすぐ対応する。故障など大き きい……。現状の業務が、顧客とのコミュニ

な問題にならないうちに、未然に問題をつぶし ケーションが要になっているので、業務負荷

て予防できるようにしている。非常にたくさん が高まれば、やはりその質が落ちてしまう。

の顧客を数人で担当している。

最近、自分たちのチームで毎日のように「人

を増やしてほしい」「ITにコストを投じてほし

Q エラーの予防や予知保全については、 い」と話し、会社にもその要望をあげている

どのような工夫をしていますか? が、なかなか動いてくれない。例えばチーム

とにかく、顧客と密にコミュニケーションを の中で一人、急病で急に休んでしまうと、結構

取ること。ITの仕組みが何か入っているわけ 大変。

ではない。 大変な業務であるが、幸い、自分の所属部門

の人間関係がとても良好で、チームワークも

保全業務での 抜群で本当によい職場である。もし、新しい

Q 喜びについて 人が来たら、よい気持ちで働けると思うので、

ぜひ来てほしい……。

顧客との密連携のおかげで、故障を未然に防

げた瞬間は、やはりうれしい。

14

Page15

アペルザ様_wp38_15[インタビュー]

interview 03 回答者プロフィール

Cさん/保守/メンテナンス(過去に生産技術なども経験) 仕事の内容

保守担当としては7年 設備の法定点検や調査の

製造業[その他](社員数:10,000~19,999人) 取りまとめ

保全業務とのかかわり:「間接的にある」 予知保全について:「取り組みを検討している」

今回のお話 予知保全に取り組みたいが、要求がニッチすぎてぴったり合う技術が見つからない

日々の 「ものづくりが優先であり、時間がない」という

Q 業務について 理由が目立つ。事後でエラー対応しても、その

場限りになってしまう。今の拠点は、業務に必

法律で定められた点検業務を外部に委託して

要なドライバーを紛失したままなど工具箱の中

いるが、その結果を現場にフィードバックした

身がそろっていないことが多く、保全に対する

り改善のフォローなどをしたりしている。生産

意識の低さが表れている。

技術者としての経験を生かして業務をしている。

予防や予知保全に努めている現場はエラーが

各工場に設置された設備保全の委員会からあ 少なく、逆に消極的な現場は大きなエラーを頻

がってくる故障対応など、設備保全情報の管理、 発しているのが現実であるため、積極的に取り

新技術などの情報の共有なども行っている。さ 組んでほしいと考えている。

らに、生産技術担当を集めた保全の学習会も実

施している。学習会は、コロナ禍のため開催頻

Q 保全業務について

度が減っている。

人手不足は感じていますか?

感じている。今の拠点に保全関係は数名しか

Q 「保守 / メンテナンス」ご担当者ですが、

いない。そのメンバーで数千台の機器の保全

保全業務については「間接的に」と

いうことでした に対応している。そのうち1人はまもなく定年

退職する。一番下の年齢の人もベテランの年齢

機械保全自体は、外部企業や各現場の生産技 だ。自分自身も、いつまでやれるか分からない。

術が主体で行っており、自分自身もかかわり

はあるが、どちらかというとそれをフォロー 保全部門は、社内ではいわゆる「寄せ集め」

する立場であるため。人が足りない場合は、 で成り立っていて、人材の確保が難しい。経

自分が直接対応することもある。 営層レベルでは保全部門の必要性を分かって

くれているが、人事を仕切る総務部門が「所

詮、間接部門」という扱いをしているからか、

Q 保全業務の なかなか人をあてがってくれない。

課題について

「故障の再発防止と未然防止」が課題となっ Q 保全業務の IT 化や

ている。事後保全が中心となっている現場がま 予知保全の取り組みについて

だ多い。予防や予知保全へシフトするためには、 いずれも取り組んでいる。予知保全について

現場の意識から変えなくてはならず、なかなか は、設備のエラー予兆を診断させる仕組みを導

難しい。学習会の実施も、その意識を変えるた 入したいと検討している。しかし、防爆対応に

めの施策という面もある。少しずつ、保全につ なっていて、なおかつ現場設備の仕様や作業に

いて相談される件数は増えてはいるが、成果は 合ったシステムがなかなか見つからないことか

芳しくはない。 ら、進捗しない。仕様的にニッチな設備であり、

社内では部署ごとで取り組みの温度差がある。 何社か相談したものの、技術的にクリアできな

自分がもともといた拠点では、予防・予知保全 かった。われわれの要求がニッチすぎるので、

の取り組みが進んでいたが、今の拠点は消極的 商社やメーカーの開発のモチベーションはかな

である。後者では「長年そうしてきたから」 り低いのではないかと考えられ、望みが薄い。

15

製造業の設計従事者100名に聞きました!

「予知保全の取り組み」実態調査

発行日:2022年9月28日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8