工 場 で働く

技術者100名 に聞きました

生産現場でのデータ活用、

実際のところ

Page2

アペルザ様_wp35_02[はじめに]

は じ め に

DXやデジタル化が進むなかで、生産現場のデータ収集や活用を

している、もしくは検討しようとしているケースが増えています。

デジタル化やデータ活用の検討を進めている背景には、人材

不足問題があります。そのため、そもそも人手が足りない、IT

に詳しい若手もいないという状況で、AIやIoTに取り組まな

ければならず、苦労している現場もあるようです。

また記者発表や事例発表、報道から見えてくる会社としての

DXの取り組みが積極的に見えても、拠点や部署ごとでレベル

が異なることもあるようです。

今回の調査でも、企業の広報などが積極的に公にしないような、

現場の現実が見えてきました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・生産現場でのデータ収集、活用の実態…………………………04

・データ収集・活用関係で注目している技術……………………04

・具体的なデータの活用用途………………………………………04

・開発体制について…………………………………………………05

・現在の取り組みのフェーズ………………………………………06

・得られた成果、成功の要因………………………………………06

実態調査:技術者インタビュー

・「AIに詳しい若手が、他部署に取られてしまう」

Aさん 生産技術 約30年 製造業(その他()社員数5,000~9,999人)…13

・「予知保全システムが、まだ予知をしないので、効果はよく分からない」

Bさん 設計開発 約5年 製造業(産業機械()社員数5,000~9,999人)…14

・「予兆の検知はなんとか実現できそうだが、予知ができる気がしない」

Cさん 保守/メンテナンス 約30年 製造業(自動車()社員数20,000人以上)…15

概 要

調査時期:2022年7月26日~8月3日

対象者:生産現場にかかわる、生産技術、生産管理、品質管理・保証、

保守・保全、設計開発の従事者

回答数:160

有効回答数:100

02

Page3

アペルザ様_wp35_03[アンケート]

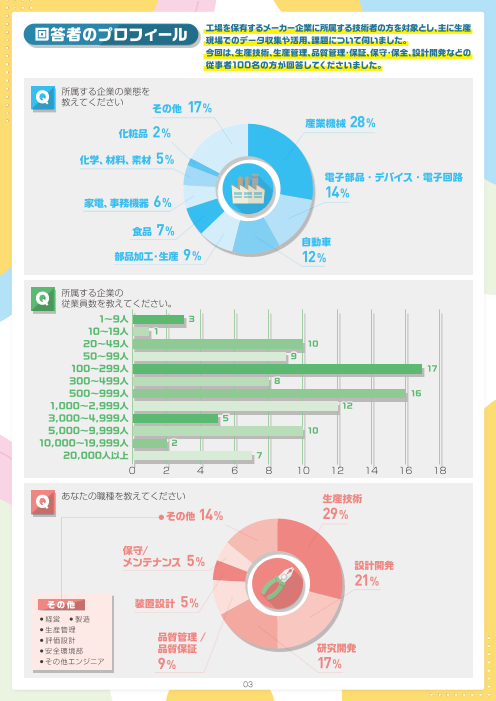

回答者のプロフィール 工場を保有するメーカー企業に所属する技術者の方を対象とし、主に生産

現場でのデータ収集や活用、課題について伺いました。

今回は、生産技術、生産管理、品質管理・保証、保守・保全、設計開発などの

従事者100名の方が回答してくださいました。

Q 所属する企業の業態を

教えてください その他 17%

産業機械 28%

化粧品 2%

化学、材料、素材 5%

電子部品・デバイス・電子回路

14%

家電、事務機器 6%

食品 7%

自動車

部品加工・生産 9% 12%

Q 所属する企業の

従業員数を教えてください。

1~9人 3

10~19人 1

20~49人 10

50~99人 9

100~299人 17

300~499人 8

500~999人 16

1,000~2,999人 12

3,000~4,999人 5

5,000~9,999人 10

10,000~19,999人 2

20,000人以上 7

0 2 4 6 8 10 12 14 16 18

Q あなたの職種を教えてください 生産技術

その他 14% 29%

保守/

メンテナンス 5% 設計開発

21%

その他 装置設計 5%

● 経営 ● 製造

● 生産管理

● 評価設計 品質管理/

● 安全環境部 品質保証 研究開発

● その他エンジニア 9% 17%

03

Page4

アペルザ様_wp35_04[アンケート]

Q 在籍している企業の生産現場では、現在、生産設備データを収集、活用している、

あるいは行う予定がありますか?(※生産現場以外での活用は除く)

「はい」と回答した方が7割でした。

はい

74%

いいえ

26%

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

Q データ収集・活用関係であなたの注目している技術を教えてください。

「各種センサー」が最多。画像処理、AI・ディープラーニングと続きました。

メタバース 3

デジタルツイン 4

5G 6

エッジコンピューティング 9

無線技術 16

既存設備に後付けできるIoTシステム 29

ネットワーク技術 29

IoTプラットフォーム 32

AI、ディープラーニング 33

画像処理 36

各種センサー 44

0 5 10 15 20 25 30 35 40 45 50

Q データの活用用途について、具体的に教えてください

予知・予防保全が僅差で最多で、関心が高いようです。

次点は、生産効率向上であり、予知・予防保全の取り組みとも関連していそうです。

技術伝承・教育 20

遠隔監視 33

検査の自動化 34

稼働状況の可視化 36

生産効率向上 46

予知・予兆保全 47

0 5 10 15 20 25 30 35 40 45 50

04

Page5

アペルザ様_wp35_05[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

Q データ活用の用途について、

詳しく教えてください。

●ログデータのトレンドを監視し、予防保全時期の見極め材料にしている。LEDの外観検査データの判断にAIを利用している

●生産設備の安定化状況と適正な保全時期の把握。稼働・停止の正確な理由と時間把握

●トレンドデータ(電流、振動など)→予防保全、画像データ→AIによる画像検査、設備稼働データ→生産性改善

●電気流し炉の多点温度モニター、コンプレッサーへの負荷をモニター

● オートマチックトランスミッションのファイナルテスターのディープラーニング

●過去の反応データから、反応経過を可視化して、製品の品質安定化につなげること

● 稼働率の見える化をすることでのペーパーレス ●海外工場の日々の生産数の予実管理、工数分析

● 稼働状況の監視、生産効率の見える化、予知保全 ● 設備稼働率、停止、段取りなどのデータを可視化

● 統計処理による特徴(安定性、変化……)の検出 ● 機械が停止した時の状況を確認して事前に予防する

●ロボットとカメラを併用することで効率アップを目指す ● 締付トルク値など検査データの管理(トレーサビリティ)

●日常の装置点検データ、稼働時のログを異常時に解析する ●タブレットにて日報等のデータを記入、パソコンで見る

●しいたけ工場の温度、湿度、CO2濃度など遠隔地で把握

Q 開発体制について、あてはまるものを教えてください

「一部外注」が6割を占め、最多でした。次いで2割が、「すべて自社で」との回答でした。

逆に、すべて外注するケースは少ないようです。

その他 2%

一部外注

すべて外注 62%

11%

その他

● 共同開発も視野 すべて自社で

● 開示不可 24%

Q 生産現場で、どんなデータを収集していますか?

( しようとしていますか?) 具体的に教えてください

●反応途中のDCSデータをサーバーに格納し、解析できるようにしている設備のパーティクル、振動、各センサー値、駆動回数

(劣化予知)、エア流量、帯電量など

●トレンドデータ(電流、振動など)→予防保全、画像データ→AIによる画像検査、設備稼働データ→生産性改善

●データ収集は進んではいないが、先駆けとしてグーグルフォームを用いて問題事項など匿名で挙げられるようにしている

●触媒の投入重量を秤と連動させて自動取得しトレース管理 ● 異常で停止した時のセンサーやスイッチなどのON・OFF

● 生産時の製造条件の保管、中間ユニットの仕上がりデータ ● 読み取り重量値、読み取った数値に対する平均値、生産個数

● 設備の稼働時間にかかわるデータ。ショット数、稼働時間、停止時間 ●着完情報、生産数、実績工数、生産進捗

● 装置の日常点検データ、装置稼働時のログ ●生産進捗情報、機械稼働状況、検査データなど

● 稼働時間の管理、製品の計測、検査、作業条件 ●生産数、生産(稼働)時間、不良数、生産人員

●生産整備よりアウトプットできる全てのデータ ● 稼働データ、品質データ、故障データ、ほか

● 製品の外観画像、製造設備のプロセスログデータ ● 締付トルク、リーク量、流量、回転数、容積効率

●温度、測定値を取得して、異常値ではないかどうか ●生産数の確認、設備停止時間の集計、稼働率の集計

● 振動、トルク、圧力、稼働時間等 ● 品質、生産タクトなどを含めた生産性 ●生産効率(生産数、時間)、不良率

●電動機の振動データ、画像処理データ ● 稼働状況と不具合発生の正確な関連性 ●温度、湿度、CO2濃度ほか

● 稼働状況、品質データなど ●工数、検査データ、出荷管理 ● オンサイトリアルタイムデータ

● 振動、圧力、温度、湿度、気圧 ● 稼働時間、工具データ、電力監視 ●消費電流、温度、運転ステータス

05

Page6

アペルザ様_wp35_06[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

Q 現在の取り組みフェーズ

「企画中」と回答した方が最多、次いで「運用中」が多くなりました。

運用中 企画中

28% 38%

検証中

16% 開発中

18%

現在の取り組みフェーズが「運用中」「検証中」の方

Q データ収集の成果は得られましたか?

「はい」と回答した方が7割。何らかの手ごたえを感じている現場が多いようです。

いいえ

30% はい

70%

データ収集の成果が得られた方

Q データ収取・活用の取り組みから得られた成果について教えてください

「業務効率効率が向上した」が最多となりました。

技術伝承や教育がはかどっている 2

人手不足を解消できた 2

コストを削減できた 8

ライン・設備停止時間を削減できた 8

ミスを削減できた、精度が向上した 9

業務効率が向上した 13

0 2 4 6 8 10 12 14

その他 ● 異常の未然防止につながった ● 詳しくは分かりません ● 製品の付加価値が向上した

06

Page7

アペルザ様_wp35_07[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

現在の取り組みフェーズが「運用中」「検証中」の方

データ収集の成果が得られた方

Q 成功要因は何と考えますか?

現場業務の見える化の効果が大きいようです。

● 地道な蓄積データ ● 警告システムの構築 ● AI検知の精度が高い ●見える化による技術共有

●データ収集し、解析に生かせたため ●作業の効率と検査装置のメンテナンス

● 取得データのN数と、社内各部署での協力 ●今まで不明確だった部分を見える化できたから

● 設備艇し項目の絞り込みとその対策実施結果の確認

● 社内のシステム構築スキルがそれなりにあったことと、現場との連携

● 岡山県、兵庫県の2工場で遠隔地で把握でき、生産性向上が図られた

● 従来の一点一点の情報ではなく、ビックデータの解析により見えていなかったものが見えるようになった

Q 他のラインや設備、拠点にも展開するなど、今後もデータ活用を積極的に

推進したいと思いますか?

「はい」という回答が大半でした。

はい

87%

どちらでもない

13%

「どちらでもない」の理由 「はい」の理由

● 重要項目については実施済み ● 水平展開 ● 会社の方針 ● 生産性向上 ● 効率化、省力化

● ●

● 多品種少量生産のため、費用対効果 業務効率向上のため 有益なデータなので

を見極めてデータ活用のシステム化 ●効果が確認できたため ●多品種少量生産の対応

を検討する必要がある ● 同様に未然防止のため ●さらなる業務改善・効率化

●データをまとめるうえで便利 ● 少子高齢化社会において必要

●「はい」に近いが、生産設備に最初

●データ数によって、精度が変わってくるから

から機能が入っているものが増えて

● 生産性の向上と弊社商品へのフィードバック

いるので、開発には社内工数を割か

●シイタケ事業部以外についても実施していきたい

ないかなと ● 工場内の生産設備へ水平展開し全体管理したい

●個人の判断でバラツキが出てしまう判断を画一化できるため

Q 今後、データ収集・活用技術の進化について期待したい

こと、改善・改良してほしいことなどありますか?

● IoT化 ● 費用低減 ●遠隔操作の向上 ● 手作業の自動化 ●データ解析の自動化

●予算と継続課題の改善 ● IoTが増えすぎている ●プログラム作成の簡易化 ● 設備の情報を多く得たい

● 誰でも取り扱える容易さ ●エンジニアがIT技術を学ぶ体制を国として後押ししてほしい

● 高湿度などあらゆる環境でも使用できるセンサー、計測ツールに期待

●センサの発達による、品質変化の抽出ができるとよい。またネットワークによる海外工場との品質連携も

● 設備ごと特有の停止時間の詳細集計を行いたい。また他の設備との比較が簡単にできることを期待したい

● 初期導入時よりデータ活用できる仕様の設備であってほしい(後改造はコスト高、工数高になってしまうため)

● スカラロボットの劣化予測で振動を監視しているが、周囲の設備の振動が載ると傾向監視が難しい。上手く

振動にマスクをかけつつ、振動のリニアリティが高精度で見られて、そこからの劣化予測が簡単になると嬉しい

07

Page8

アペルザ様_wp35_08[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

現在の取り組みフェーズが「運用中」「検証中」の方

データ収集の成果が得られなかった方

Q 成果が得られていない理由について

教えてください。

●作成をしようとはしている、試作のプログラムを作成してテスト的に導入してみようか検討しているうちに

コロナ、納期遅れの状況になってしまった。選定した部品の中にかなり納期がかかるものがあるため

現在は作成できていない

●情報収集段階 ●データの収集段階 ● 導入してまだ2週間のため ●データ収集に向けた工事中であるため

● 取得したデータを活用できる人材や体制がない ●未だ導入していないので成果としては分からない

●データ蓄積量があまりにも少ないため判断が難しい ● 状況は見えるようになってきたが、対策がすぐには打てない

現在の取り組みフェーズが「企画中」「開発中」の方

Q データ収集・活用の推進を妨げていることはありますか?

7割の方が「はい」と回答しています。

いいえ

29% はい

71%

データ収集・活用の推進を妨げていることがある方

Q データ収集・活用の推進で、妨げになっていることは?

最多が「人員」、次いで「予算」となりました。

顧客の理解 1

達成ビジョンが不明確 10

経営者の理解 10

現場の理解 12

現状の技術やソリューションの機能 13

技術的な知識 15

時間 16

予算 18

人員 19

0 2 4 6 8 10 12 14 16 18 20

08

Page9

アペルザ様_wp35_09[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

現在の取り組みフェーズが「企画中」「開発中」の方

データ収集・活用の推進を妨げていることがある方

Q データ収集・活用の推進で、妨げになっていることに

ついて、詳しく教えてください。

●新規設立された子会社なので、人材がいない ● 統計処理に対する学習意欲を持った人が少ない

● 投資回収ができるか不明で、中止になるケースが多い ● 人数が少ないため、データ測定準備の時間が作り出せない

●何のデータが何に生かせるか、費用対効果を示すことが難しい

● 装置導入の必要性とコストに対する理解不足。推進人材の不在

●正確な数値収集ができていない。作業員により結果が異なる場合がある

● 装置をネットワークに接続するにあたってのセキュリティのハードルが高い

● AIについては、技術的な知見が社内にすくなく、手探りで導入目指している状況

● 粗利益率の低い製品の工程について、投資回収できない事を理由に予算確保が困難

●上も現場も、その有効性・効果、必要性を理解しないため、予算も取れず、時間も費用もかけられない

●やりたい内容は比較的明確であるが、どのようにすることが最も良いのか全体的なゴールが決めづらい

●最も大きな妨げは、新しいことに対して消極的。今まで通りで変えたくないからできない理由ばかりを言う

●データ収集までは何とか自力で可能だが、現実とデータの突合せや、データ解析、改善など、その後の

活用の部分で専門的人材が不足している。また、日々新たなトラブルが発生するアナログな現場に対し、

デジタルツールが柔軟性の面で追従できないケースが多い

Q 本稼働させる予定は 「明確に決めていない」が過半数を占めました。ほかの回答を見る限り、

いつごろですか? 半年、年単位など、予定がざっくりしている印象です。

明確に決めて

3年以内 いない

14% 83%

SSEEPP

1年以内 半年以内

21% 10%

データ収集・活用の推進を妨げていることがない方

Q それでは、プロジェクトの推進は順調ですか? なんともいえない

妨げるものが思い当たらないから 83%

といって、順調とも言い切れない

という現場が多いようです……。

「なんともいえない」という回答が

8割でした。

はい

17%

09

Page10

アペルザ様_wp35_10[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がある方

現在の取り組みフェーズが「企画中」「開発中」の方

データ収集・活用の推進を妨げていることがない方

Q 本稼働させる予定はいつごろですか?

妨げるものがあると回答した方々と比較すると、「明確に決めていない」という回答が3割と少なく

なりました。一方で、「1年以内」という回答は少し多くなり、「3カ月以内」と答えた方もいます。

3年以内 17% 明確に決めていない

33%

1年以内 25%

3か月以内

半年以内 8% 17%

「現在、生産設備データを収集、活用している、あるいは行う予定」がない方

Q データ活用をしない理由は何ですか?

「社内の技術ノウハウが足りない」が次点と僅差で最多。次点は「どう使ったらいいかよく分からない」となりました。

社内にそもそも情報が少なく知識も足りていないことが背景としてあるようです。

現状の技術レベルでは不十分 6

コストが高い 6

経営者が興味がない 7

対応できる人材がいない 7

どう使ったらいいかよく分からない 10

社内の技術ノウハウが足りない 11

0 2 4 6 8 10 12

その他 ● 他部門のため把握できていない ● 部品はすべて外製 ● 現場業務に必要がない

Q データを活用しない理由について、

詳細を教えてください。

●データは使う用途や意図があってはじめ役に立つもの、データを有効利用する動機はまだないし、予防保全に対する

現場の意識は高いが、経営陣にそれを評価する土壌がない

● 焼成炉の温度、および時間管理が重要ですが、現場の経験値で運用されており、時として一定の不良品が発生します。

どのような管理装置(制御装置)を付加していけばよいのか、担当できる技術者が不在であることが問題です

●コストメリットが明確になっていない ●どのようなデータを収集、活用すれば良いか分からない

●分析能力の不足、効果的な活用方法がイメージできていない ●やりたい気持ちはあるが、それに割けるだけの時間と人員が足りない

●生産現場でデータといっても多種あるため技術データは指示して都度確認している

● 提案をすべて無視するような部門長がいるため。基本的に何もしない、何もするなの姿勢なので

● 導入コストが高いため ● 会社方針に沿っていないため ●データ活用以前にやることがある

10

Page11

アペルザ様_wp35_11[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がない方

Q 生産現場でのデータ活用について、在籍企業の温度感を教えてください

「興味はあるが、取り組めていない」が6割と最多でした。次いで多かったのが「まったく興味がない」

その他 8%

興味はあるが、

取り組めていない

65%

まったく興味がない

27%

その他

● 生産現場でデータといっても多種あるため

●すでにデータを吸い上げている(すべてではない)

「興味はあるが、取り組めていない」と回答した方

Q 「興味はあるが、取り組めていない」の理由

「投資対効果が不透明」が次点と僅差で最多。次点は「知見を持った人材がいない」でした。

取り組み内容の難易度が高い 2

現場の理解が得られない 2

上司の理解が得られない 2

進め方が分からない 3

コストがかかる 5

知見を持った人材がいない 9

投資対効果が不透明 9

0 2 4 6 8 10

その他 ● 人手が必要 ●1人しかいない ● 必要がない

Q 取り組みのネックになっていることについて、

詳細を教えてください

●費用対効果の評価が難しい ● 取り組むための時間と人員の確保 ● 収集によるメリットがわからない

● 経営者層に長期的成長のビジョンがない ●効果的な取り組みポイントが不明、管轄部門の理解・能力不足

11

Page12

アペルザ様_wp35_12[アンケート]

「現在、生産設備データを収集、活用している、あるいは行う予定」がない方

「興味はあるが、取り組めていない」と回答した方

Q 今後、データ収集・活用技術の進化について期待したいこと、

改善・改良してほしいことなどありますか?

●安価なデータ収集装置 ● 中小工場の事例が見たい ●もっと安価で使いやすいもの

●コストパフォーマンスの明確化 ●センサーの耐環境性とローコスト化 ● 手軽にできるようになってほしい

● 無料アプリみたいなのがあるといい ● 製品・設備へ非接触・非接続で判断(簡易判断)できるようになってほしい

● 既存の計器を活かして導入から運用までの省力化、省人化、予防保全、保全計画をワンクリックで実現

● 生産性向上のために組立不具合時のデータ、製造Lotと市場不具合データの紐づけから故障予測とかできる

と良いのではと個人的に思う

「まったく興味がない」と回答した方

Q 興味がない理由や背景を

教えてください

●先述のとおりどのようなデータを収集、活用すればよいか分からない

● 企業として取り組む姿勢を見せないこと、不良は外注のせいで社内は無関係という取り組みが基本のため、生

産管理に興味がない

● 現状でも生産を継続できる(不良率は高いが)ため、新たに追加投資を考えないし技術者も提案しない。中国

企業特有の上からのオーダー待ちの体質があるためです

● 個人的には興味はある。会社的に興味がない。その理由は、目先のことしか考えてない。予防保全に有効利用

できると考えるが、それに投資する土壌にない感じがしている

12

Page13

アペルザ様_wp35_13[インタビュー]

interview 01 回答者プロフィール

Aさん/生産技術:約30年 仕事の内容

製造業(その他)[社員数‥5,000~9,999人] 化学品生産管理全般

今回のお話 AIに詳しい若手が、他部署に取られてしまう

Q 在籍している企業の生産現場では、現在、 Q AI やデータ活用の推進で

生産設備データを収集、活用している、 苦労していることはありますか?

あるいは行う予定がありますか?

いま取り組んでいるAIによる予知保全開発

データ収集と可視化を行い、生産現場のリ で若手の手をもっと借りたいが、他のプロジェ

モート監視や予知・予兆保全に取り組んでいる。 クトに取られてしまったりする。仕方ないの

過去の反応データから、反応経過を可視化す で自分で少しずつやっている。他拠点の他部

ることで、製品の品質安定化につなげようと 署ではAIを使った予知保全システムの開発が

している。 かなり進んでいる。

自社では、特に自分たちの間接部門で新型 自身の担当する生産現場は近いうちになく

コロナの感染者が目立つため、リモート勤務が なるかもしれないこともあり、他の社内が力を

推奨されている。製造のような直接部門では、 入れている製品の部署に人も予算も取られてし

感染者が少ない傾向だ。最近はリモートワーク まう。

をすることが多く、自宅にある端末からVPN

を経由し、社内の図面を確認したり、監視シ しかし、自部署の製品は、市場に長年、かな

ステムにアクセスしてエラーデータを収集し りの数出回っているため、一度品質不良が起

分析などを行っている。 きた時のインパクトは深刻なものになるはず。

会社もそれを知っているようなので、もっと早

遠隔のデータ監視の仕組みは、大がかりな くなんとかすべきなのではと思う。

ものではなく、担当範囲の部分だけであり、

自分でExcelのテーブルを利用して作った。 社内全体的にも新しい取り組みに対して動き

実は、10年前くらいに作りかけた仕組みで、 が遅く、承認に非常に時間がかかる。

当時はマシンのスペックや通信環境などの都合

でうまくいかなかったが、コロナ禍になって

再度作り直し、役に立った。 Q 御社は、報道などでは DX などに

積極的なイメージがありました。

自分の身の回りではあまりそう感じない。

Q 社内では、データ収集や活用関連の

ナレッジをどのように収集したり、

教育したりしていますか?

最近の社内の若手は、社内研修システムを

利用してデータ活用やAI関連の教育を受けて

いる。われわれベテランは、研修を受けてきた

若手からいろいろ教えてもらい、学んでいる。

13

Page14

アペルザ様_wp35_14[インタビュー]

interview 02 回答者プロフィール

Bさん/設計開発:約5年 仕事の内容

製造業(産業機械)[社員数‥5,000~9,999人] 産業機械の機械設計

今回のお話 予知保全システムが、まだ予知をしないので、効果はよく分からない

Q 在籍している企業の生産現場では、現在、 IoT システム活用の

生産設備データを収集、活用している、 Q 課題はありますか?

あるいは行う予定がありますか?

もう少しいろいろなデータの活用法がある

後付けのIoTシステムを活用している。 のではないかと思っている。他社の導入事例

自社で加工している部品が図面通りにでき と比べると、まだまだだと感じる。自社の中

ているか自動チェックする仕組みや、予知保 だけでなく、顧客のデータも使えるようにな

全の仕組みを導入している。 顧客が工場見学 ると良いのではと思う。

に来た際には、そうした仕組みを見てもらう

こともあり、顧客が興味を持つということも

Q 社内のデジタル化の

ある。

進み具合はどうですか?

設計は3D化しており、生産の手順書作成で

Q 予知保全の仕組みは業務効率向上が その3Dデータを使うくらいはやっているが、

目的とご回答していましたが、 まだ3Dデータを活かしきれていないと感じる。

実際に効果は出ていますか? ただ、全社でデジタル活用を見直そうとし始

実は、導入して間もないのと、そもそもエ めているので、そこに期待したい。

ラーがなかなか起こらないように設計されて

いることもあって、まだあまり、効果がよく

わからない。何も予知されてこない……。 Q それでデータ活用も、

より進むでしょうか?

そうだと思いたい。

Q IoT システムは、

設計業務では役に立っていますか?

自分たちの設定した公差が妥当だったかを

すぐに評価でき、便利である。

14

Page15

アペルザ様_wp35_15[インタビュー]

interview 03 回答者プロフィール

Cさん/保守/メンテナンス:約30年 仕事の内容

製造業(自動車)[社員数‥20,000人以上] 生産ラインの保守・監督

今回のお話 予兆の検知はなんとか実現できそうだが、予知ができる気がしない

Q 在籍している企業の生産現場では、現在、 一部、外注をして開発しているという

生産設備データを収集、活用している、 Q ご回答でしたが、そちらはいかがですか?

あるいは行う予定がありますか?

実は、そうしようとしている、といったと

設備の余力調査や予兆保全に必要なデータ ころで協力企業をいまも探している最中だ。

取得など。ディープラーニングで学習させて、 数社に声をかけて打ち合わせをしているが、

分析しようとしている。予兆までは捉えられて なかなか良い回答が得られない。痒いところ

いるが、予知に至っていない。過去のデータ に手が届かない感じというか……。

の延長上で、予知をするのが非常に難しいよう

だ。うまくいくかどうか、まだよく見えてい

ない。

Q 本稼働の目標は

ありますか?

もともとの計画だと、今年度内にというこ

Q データ活用の取り組みは生産技術など

とだったが、厳しそう。予兆保全まではなん

他部門の協力はありますか?

とか本稼働が実現できそうな目処が立ってい

生産技術は多忙すぎて手が回らないので、 るが、予知は無理かもしれない。できるとは

われわれで、手元にあるデータで試行錯誤し 思えない……。予兆の検知だけだと、すでに

てどうにかやるしかない状況。 手遅れである場合もあり得るので、やはり

もっと先手で策を打てる予知の検知は実現

したい。

Q AI やデータサイエンスに詳しい方は

身の回りにいますか?

いない。自分たちで調べながら手探りで AI やディープラーニングで、

やっている。年齢層も高めのメンバーで取り Q どのような技術が登場してほしいですか?

組んでいる。 具体的なイメージはわかないが、AIが導い

た結果を人が見て判断する際に、人が見落と

している重要なポイントをAIが指摘してくれ

Q そうした知識に長けた人材を

るような技術が良いのではないか。

採用しようという話はありますか?

成果を出せるところがよく分からないこと

もあり、それも難しい。

15

工場で働く技術者100名に聞きました

生産現場でのデータ活用、実際のところ

発行日:2022年9月21日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8