設計製造現場 の

技術者50名に聞きました!

寸法測定や

自動化の事例

は じ め に

製造業では欠かせない寸法測定の業務。どのような内容で、

どれくらいの難易度なのかは、職場によりけりではありますが、

定型化した研修がなく、OJTでの習得がメインになっている

など、新人の教育について課題を抱えるケースが非常に多い

ようです。

今回の調査では、寸法測定の実務でどのようなことに取り組み、

どのような悩みに直面しているのかを探りました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・寸法測定の実務で抱える課題や悩み……………………………04

・一番大変だった測定、苦労した測定……………………………05

・寸法測定実務で抱える課題について、どのように乗り越えたか…05

・寸法測定の自動化と課題…………………………………………06

・寸法測定の技術やスキルの習得方法……………………………07

実態調査:技術者インタビュー

・「寸法測定より、自分の後継者がいなくて困っている」

Aさん/経営者歴 20年(過去には電気設計や商社勤務を経験)……09

・「寸法測定より、技術伝承が悩ましい」

Bさん/生産管理 技術者歴 40年………………………………10

概 要

調査時期:2022年3月17日~3月29日

対象者:生産技術、生産管理、品質管理・保証、設計の従事者

回答数:136

有効回答数:54

02

Page3

アペルザ様_wp㉔_03[アンケート]

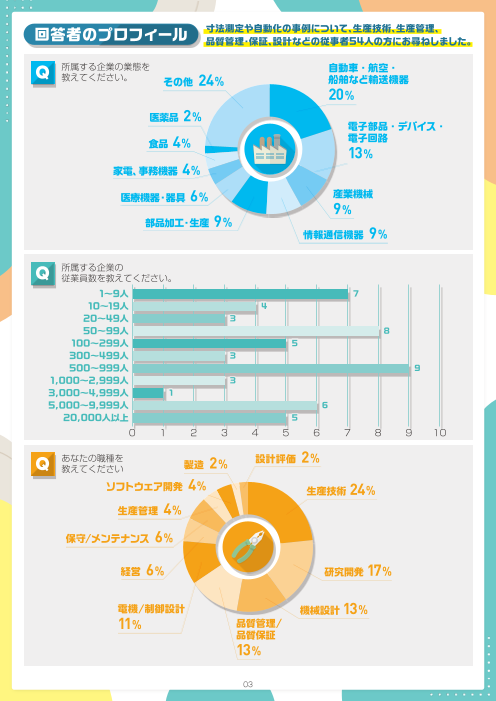

回答者のプロフィール 寸法測定や自動化の事例について、生産技術、生産管理、

品質管理・保証、設計などの従事者54人の方にお尋ねしました。

Q 所属する企業の業態を 自動車・航空・

教えてください。 その他 24% 船舶など輸送機器

20%

医薬品 2%

電子部品・デバイス・

食品 4% 電子回路

13%

家電、事務機器 4%

医療機器・器具 6% 産業機械

9%

部品加工・生産 9%

情報通信機器 9%

Q 所属する企業の

従業員数を教えてください。

1~9人 7

10~19人 4

20~49人 3

50~99人 8

100~299人 5

300~499人 3

500~999人 9

1,000~2,999人 3

3,000~4,999人 1

5,000~9,999人 6

20,000人以上 5

0 1 2 3 4 5 6 7 8 9 10

Q あなたの職種を

教えてください 製造 2% 設計評価 2%

ソフトウェア開発 4% 生産技術 24%

生産管理 4%

保守/メンテナンス 6%

経営 6% 研究開発 17%

電機/制御設計 機械設計 13%

11% 品質管理/

品質保証

13%

03

Page4

アペルザ様_wp㉔_04[アンケート]

Q あなたの職場では何を製造していますか?

回答の一部を紹介します。

主 な 製 造 物

● 自動車関係や航空関係 ● 電子部品や半導体 ● 化学品 ● 産業機械 ● 計測器 ● 医療機器 ● 加工設備 ● 治工具

● 金属部品 ● 細菌検査用生培地 ● ガラスシリンジ ● ソレノイド ● カーエアコン用コンプレッサー ● 映像関連機器

● 加熱用ヒータ各種 ● トラック・キャリアカー部品

……など、さまざまな製品が挙がりました。

Q 設計している製品の生産数や種類

(複数担当する方は、現在、メインで設計している製品について)

その他 11% 多品種少量生産

(生産数が1000台に届かない)

28%

少品種大量生産

19%

変種変量生産 多品種、かつ単品~数台

18% 24%

寸法測定の実務の事例

Q 寸法測定の実務で抱える課題や悩みはありますか?

「正しい知識がない」が最多となりました。

コストがかかる 13

十分に取り組む時間がない 14

教育や研修の進め方 16

担当できる人が少ない 18

正しい知識がない 23

0 5 10 15 20 25

その他の回答 ● 測定が困難な部品測定時

●測定結果が「間違っていない」ことを証明しなければいけないという構造的な問題

● 身近で設備がそろわない

04

Page5

アペルザ様_wp㉔_05[アンケート]

Q 寸法測定の実務で、これまで一番大変だった測定、苦労した測定は何ですか?

運用や手順などの問題、作業負荷が掛かりすぎること、

計測しづらいモノなどさまざまな課題が挙がりました。

運用や手順、規格の問題

● 客先との寸法精度のギャップ

●双方接触式の三次元測定機を使用していたが、自社検査結果と客先の受け入れ検査の結果が大きく食い違い「どちらが正しいのか」

という問題になった

●高精度の寸法を高水準で測る時、基準がはっきりしていない ●測定の確からしさを明確にするため、測定手順書化

●加工品の微小・微細な加工寸法の確認が十分にできない

●外径Φ5、内径Φ3.8の筒状の内部円筒度測定は、いつも苦労する。肉厚が微妙に変化するので外径測定では、正確に測りきれない

●厚み、曲面などが設計値通りか測定方法が分からない

● 段ボールへ化粧袋を入れるのですが、ぴったりとした段ボールを選定することです

●図面の無い古い治具の再製作(摩耗・変形で元の形状が正確にわからない) ●薄膜フィルムのオンライン計測

●紙を高速搬送する際、幅寸法をノギスで測る ●ものに合わせたカスタマイズ ●未経験の三次元測定プログラム作成

●三次元測定機を使用した測定プログラムの作成です ●計測器が故障して定規で測定したこと

作業負荷の問題

● 生材加工から焼き入れ、そして研磨。それでASSY組付けまでをほぼ同時期に立ち上げたことで、精度を確認するためにN=100×3

形式×ブランク、生加工、焼き入れ、ショット後、研磨完で何度もやり直しがあり大変な測定数でした

●サイズや形状が品番により異なるため、測定個所の設定に時間がかかる ●大量の3次元測定 ●一人で大型製品の計測を行う

計測しづらい条件

● 大型製缶品もしくは複雑な形状の製缶品、鋳物の計測 ● 板厚と外径測定を安定して測定する

●パッケージの奥に設置されたチップサイズの測定など ● 曲面が多用されているケースの外形寸法を計測するのに苦労しました

●旋盤で機上測定ができない箇所の加工 ● 塗膜測定 ●透明体の画像検査による寸法測定 ● 平行度の測定

● 変形する部位の位置度の測定 ●連続加工時のエリア連続測定 ● 異物測定の精度 ● 小さくて見えない ● 微小流量

● 曲げ位置からの穴位置

Q 寸法測定実務で抱える課題について、どのように乗り越えたか(あるいは乗り越えられなかったか)、

興味深いエピソードなどあれば、教えてください。

詳しく回答いただいた方の中から、一部を紹介します。

みなさんの現場の課題に近いものがあれば幸いです。

● 計測が難しい対象物について、計測装置の原理を把握し、原理から得手・不得手の要素を推論し、計測対象物の特性といかに

マッチングするか? をマクロ・ミクロの視点を交えながら評価し計測技術を獲得することが難しい。計測値の信憑性を評価&

判断するポイント。同じ計測装置をつかっても上記のように原理原則を理解することでノイズ成分をキャンセルして真値を得る

ことができるか? できないか? 使いこなす側にも技術が必要。同じ組織の技術者Aはできても技術者Bはできない(使いこな

せない:ノイズ分をキャンセルできるアルゴリズムを発見もしくは構築できない)。私は幸いにも前者で他の人が真似をしても私と

同じ結果を得ることができなかった。稀な成功体験ではありますが、原理原則を看破できるか否か? が肝だな……と実感。

●セラミック素材は、焼成時の収縮が部分部分の形状や厚みによって一律ではないことから、焼成後の出来上がり寸法を制御する

ための温度時間管理が難しい。現場では、サンプリングで焼成条件設定を行おうとするが、すべての部位の収縮が正規分布に従うと

いう仮定で行おうとするため、思うように条件設定が定まらないというジレンマがある。(基本の技術が確立できていないことが

原因ですが……)セラミック素材で炊飯器の内釜を商品化しているメーカーのノウハウを教えて欲しいです。

●化粧袋の製品は、空気の入れ方によりサイズが変わります。また静電気でも容量が変化します。その際の段ボール選定が難しく、

結局緩衝材で対応することになりました。

● 接触式の三次元測定機の測定結果(円の直径、など)が信用できなかった際に、ソフト的な補正をオフにした各点の座標値を取得

した上で、ハイトゲージ&てこ式ダイヤルゲージでのアナログ測定の結果と突き合わせて妥当性を検証した。

● 組立バラツキやネジ締め時に部材を押さえる力のかけ方で完成品の寸法が変わってしまい、数μm規格に入らないことが何件か発生

しました。それによって組み方の手順や方法を少し見直しました。

●大型の金属の内径の真円度でランドが何か所も分かれていて見えない部分もあり、セラミックの長い測定子を使用して測定するので

すが、神経すり減る思いで測定していました。

●加工部品の仕上がり精度を確認したいが、3D測定などの機材が身近になく、また公的な機関にも良い設備がなく、できていない。

● 接触式の厚み測定では製品自体の持っている反りをどのようにとらえるかで測定値が変化する(差が出てしまう)。

●溝断面の寸法測定で粘度を入れて固まったら外し、それを切断して投影機で拡大測定したこと。

●測定に使う治具(測定子)、やり方、精度によって人に結果が左右されるので、明確にする必要があった。互換サンプル等の準備。

05

Page6

アペルザ様_wp㉔_06[アンケート]

寸法測定自動化の事例

Q 寸法測定を自動化しようとする際、どういったことが課題になると思いますか?

「コストがかかる」が最多でした。次いで、「測定対象に課題がある」となりました。

時間がない 5

そもそも自動化の必要性がない 5

良いソリューションがない・見つからない 13

対応できる人材がいない 15

社内に知見や経験がない 16

測定対象に課題がある 21

コストがかかる 35

0 5 10 15 20 25 30 35 40

その他の回答 ● そもそも「どんな要素が重要で」「どの程度の精度が必要か」という、いわゆる要件定義の部分が曖昧なこ

とが多い(上流工程に測定に関する知見がない)

● 自動化するためには加工工程後に自動洗浄を入れて温度を一定まで戻して同じ方向に並べて回転数を一定

にしていかないと、円筒の物や球体は測れないし鏡面加工されたものは反射で小さな傷を見つけることが

できない。また少しの汚れや塗装のムラを不具合と検知するので再確認に時間がかかる

●経営陣の理解を得ること ●品質部門が知識がなさ過ぎて、どう測定値を保証すべきかに戸惑う

Q 寸法測定の自動化に関連して(導入の有無にかかわらず)、苦労したエピソード、

悩んだエピソ―ドがあれば、教えてください。

詳しく回答いただいた方の中から、一部を紹介します。

現状の装置スペックの限界、測定対象や評価方法の課題などが挙がりました。

●大きくとも一辺が20㎜程度の円筒や四角片、カップ状、棒状製品の自動外径寸法測定に取り組んでいるが、測定時の位置が一様に定まらず、

これと思う測定装置の導入に苦慮している。円筒形形状の内面の測定についても良いアイデアが浮かばず寸法測定の自動化が進まない

●現有設備では20列同時に計測できず、1列ずつスライドしながらチェックしている。同時に安価に計測したいが、列間の寸法に十分な余裕

が無く、光学センサ等が設置できない

●自動外観検査装置にコストメリットが出るように自動測定機能を持たせようと検討したが、そもそもの撮像段階で躓いてしまい、撮像の

長期検証が先で測定機能は二の次となってしまっている

●公差が+0.0045~-0.0085の測定を行いたかったのですが、全数測定を行うと絶対不良は減るものと考えていましたがそうではないことが分かった

●インラインでの装置システムが確立されていないため、特殊仕様になってしまう=高コスト

Q 寸法測定の自動化について、うまくいった事例があれば、教えてください。

詳しく回答いただいた方の中から、一部を紹介します。

あなたの現場の課題に近いものがあれば幸いです。

●三次元測定機の接触型プローブを使用して測定しており、穴内径から穴の中心位置を出して穴ピッチを測定するプログラムを作成しました。

しかし、何台か生産しているうちに測定エラーが発生し、はじめはエラーの原因がわからず模索していました。

その解決方法として、測定位置座標をティーチング時の値から設計値に変え、測定する穴内径を小さく設定することで解決しました。

●分光干渉型膜厚計を初導入、机上評価では問題なかったが、いざ本番、生産機に導入したところノイズ成分の影響(複層型フイルム内の

複屈折によるノイズと後に解明)で、全く計測できない。設備を止めると再稼動まで3日を要するプレッシャーの中、原理原則で徹底的に

考え推論(仮説)をオンラインで確認。その結果、ノイズをキャンセルできるアルゴリズムを発見でき、無事目標を達成した。みんなが注目

するひのき舞台で、一時は失敗……こりゃ使い物にならん! と評価され、何とか自力で考え抜き、8時間後に解決できた。失敗→成功のイ

ンパクトは大きく、大幅な生産CDに貢献できる。他の事業場でも真似したが私と同じようにできなかった。ポン付けで使える計測装置もあ

れば、機能をフル活用し使い倒さないと測れないもがある……数少ない経験です。

(その解決策として)ノイズ分を周波数解析すると、真値とのわずかな差分を観測できた。ノイズ領域をマスクするフィルタを作成し、ノイズ

除去に成功した。その結果、最初計測できなかった薄膜フイルムの厚みをオンラインで計測可能となった。

● CNC三次元測定機で、測定プログラムの組み方を工夫することでサイズ違いにも対応できる汎用自動化を実現した。

●公的機関(県工業技術センター)保有装置を借用、計測し、課題抽出後に専門メーカーと協議調整により、効率とスピードアップの両立を実現。

● CNC三次元測定機で、測定プログラムの組み方を工夫することでサイズ違いにも対応できる汎用自動化を実現した。

●ある測定器メーカーの3Dスキャナーのデモは非常に良いと感じた。

●列間にセンサが入る十分な余裕があるラインにはある測定器メーカー製品で対応できた。

●同一プログラムを定位置基準を上手く決めることで繰り返し測定に対応した。

06

Page7

アペルザ様_wp㉔_07[アンケート]

Q 寸法測定について、技術やスキルをどのように習得されましたか?

「実務をやりながら」覚えたという方が8割でした。そのうち、自力で覚えたという方が若干多い結果に。

この結果を見る限り、社内で、寸法測定の教育が体系化されていないことが大半であるようです。

社内外の研修を受けた 13% 実務をやりながら、

自力で覚えた

46%

実務をやりながら

人から教えてもらい

覚えた

41%

Q 寸法測定のスキル習得で、苦労した思い出、

辛かった思い出はありますか?

●社内に詳しい人がおらず、資料も少ないため、やりながらメーカーにアドバイスをもらいながら自分なりのやり方を構築していきました。

●計測メーカーの開発者までさかのぼって情報を得たが解決に至らず、自力で解決したこと。「前例がないこと=パイオニア」として

の難しさを痛感。

●ポータブル三次元接触式測定機を現場サイドで使うのだが、測定ワークと測定機の基準面合わせに苦労したことがある。

●量産直前の設備立上げ時に品質確認として測定を行った。OKの範囲に収まりきらない測定器ではなく、加工段階での調整に頼ら

ざるを得なかったポータブル三次元接触式測定機を現場サイドで使うのだが、測定ワークと測定機の基準面合わせに苦労した

ことがある。

●社内に十分な知識のある人間がいなかったため、販売元や校正点検の業者に連絡し教えていただいた。

過去のインタビューでも、寸法測定の教育や研修についての課題や

教育についてのアドバイス お悩みをたくさん聞いてきました。以降では、寸法測定や教育に関

しての良い情報がないか、お尋ねしました。

お勧めの書籍や研修などについては、有意義な回答は、残念ながら、あまりありませんでした。大手測定器メーカーさんの

研修や資料についての回答がありますが、過去のアンケートやインタビューでもお勧めする声がありました。

Q 初学者や、詳しくない人は、寸法測定技術のスキル習得をするために、どういうことを勉強するのがよい

でしょうか。また、学習や習得のためにどのような機会が必要でしょうか。

詳しくアドバイスをいただいた方の意見のうちの一部を紹介します。

● 計測の原理を正しく理解し被計測物の物理特性の両方を理解することはハードルが高いが、応用が利く成功者となることが

できる。直感的に理解する部分、論理的に考察する部分、課題に直面した時に、問題・課題のメカニズムをいかに正しくとらえる

ことができるか? 正しい知識と経験がないと得られた結果を多角的な視野から(信憑性を)検証できない。つまり壁にぶち

当たります。これらは先端技術に近い分野の話になりますが……経験と学習の両面が必要だと考えます。「手触り感を得る」と

いう表現が合っているかもしれません。

●寸法は加工するために記載するものなので、加工された部品の図面の寸法を消し、部品から寸法をひろい、うまく測れていない

測定器を重点的に学ぶ。販売元で講習などがあれば参加してもらう。

●実際にワークと測定具を手に取って経験することが確実です。その際には、経験者に指導をお願いします。また、ノギス(デジタル

でない)副尺の原理を一度自分なりに考えて見るとノギスの理解が深まります。

●まず個々の機器(ノギス、マイクロメータ・・・など)の正しい使い方を学習するのは大前提として、個々のルールややり方の理由

を学習するのが良いと思う。また寸法測定と並行して、アナログな幾何公差の測定方法を学習しておくと、頭の中に物理形状の

イメージが生まれやすくなるのではないか。

●一般論よりも、最近は特定の装置の使用方法の練習が直接的なスキル習得となっているような印象です。逆に、誤差等の一般論は

別途学習する機会がなければ、そのあたりがいい加減なままで、自動的な計測のみを行うことになってしまうのではと危惧します。

●使い方や基本、独学だけでなく人に教わったり講習を受けて多角的な視点で業務できるようにするべき。

07

Page8

アペルザ様_wp㉔_08[アンケート]

Q 寸法測定のセミナーや研修で、これまで一番よかったと思う内容があれば教えてください。

(研修を受けたことなない、そういう内容はなかった場合は、「なし」で)

「なし」が8割以上でした……。

「ある」の回答を眺めていると、基礎固めと測定機の使用法、評価方法まで一連で学べることが重要であると思われます。

なし

85%

ある

15%

「ある」の回答の内容

● 3次元測定機の研修を通して、基準・測定順・測定可否の判断ができるようになる

●ミツトヨの講習会は良かった ●外観検査の自働化で何が必要か研修で理解できた

● 基礎セミナー各種→独学ではなんとなく測定していたが、原理や基礎を学ぶと論理的に理解できて応用ができるようになる

● 社内の品質管理部門の機器計測の社内講習会が最も分かりやすかった

●寸法測定技術は自分で慣れろ、なのですが、そもそも測定したデータが全て正規分布しているという間違った先入観を解くことが、

データ分析で役立ちました

Q 寸法測定技術を学ぶために、お勧めの書籍はありますか?

(特になければ、「ない」で)

こちらも「なし」が8割以上でした……。

なし

82%

ある

18%

「ある」の回答の内容

●「測定のはなし」日刊工業新聞社 ● JISのハンドブック ●YouTube ● ミツトヨの講習会で受領した資料

● 計測機器各社のホワイトペーパー類 ● 講義の教科書で機械計測学の教科書 ●測定技術 ● 得意先資料

08

Page9

アペルザ様_wp㉔_09[インタビュー]

interview 01 回答者プロフィール

Aさん/経営者歴:20年 仕事の内容

(過去には電気設計や商社勤務を経験)

中小製造業(社員数:1~9人) 微細加工品などの製造

今回のお話 寸法測定より、自分の後継者がいなくて困っている

Q 寸法測定の Q 寸法測定の実務での

実務について 課題と考えていることは?

非常に特殊で微細な製品を製作しており、測 顧客である大手企業の技術者や、若手の技術

定そのものの難易度が高い。他社でできないも 者は、寸法測定以前に、ものづくりの知識が乏

のを作るので、見積もりも言い値に近い。寸法 しい。現物を見て接する機会がないからではな

測定では、溶接物の平行度測定をよくしており、 いか。平行度など幾何公差や表面粗さのことも

隙間ゲージを用いている。 よく理解しておらず、鏡面がどういう状態かを

いろいろあって現在はファブレス化しており、 分かってもらうことが難しい。

設計までを自社で行った後、パートナーで分担 そもそも寸法測定の話以前に、自分の後継者

して製作している。寸法測定の業務もパート がいない問題に直面している。身内に継がせよ

ナー企業が行うことが多い。生産数が多ければ、 うと考えていたが、交通事故に遭ってしまい、

自社に自動測定機を導入して測定した方がいい 残念ながらそれがかなわなくなってしまった

が、製作数がとても少ないため、パートナー企 ……。他社にはなかなかできない、難易度の高

業に測定まで依頼する方が安くつく状態だ。 い技術ということもあり、自分以外にはなかな

測定器メーカーの営業が、よく測定機の売り かこなせない仕事が多いため、自分が引退すれ

込みにやってくる。魅力ある製品だと思うこと ば、顧客が「他では作れない」と困ってしまう

もあるが、残念ながら今の自社には不要なも だろう。なかなか悩ましい。

のだ。

今後の後継者探しは

ご自身は寸法測定のスキルを Q どうされますか?

Q どう習得しましたか? SNSの中小製造業の交流グループがあるこ

商社にいた時代、寸法測定を教えてくれる人 とを最近知り、それに参加している。都道府

が職場におらず、仕事をしながら覚えた。 県を超えて交流できる。そこで後継者を探す

なり、事業の継承先を探すなりできたら考え

大学時代は、毎日麻雀ばかりでろくろく勉強

ている。

しないまま、学校から追い出されるように卒業

して、メーカーに就職。最初は電気設計の職場

に配属された。電気設計は最初からできたわけ 寸法測定の教育については、

ではなかった。自分が若いときは、そうやって Q どのようにしていくべきだと考えますか?

「大学出てきたから、何とかなるだろう」とい まず現物に接しての勉強が大事だ。現物を見

う具合に仕事をさせられたような時代だった。 る機会がないのであれば、物を作っている会社

若いうちに何社か経験して仕事をしながら、さ や人と仲良くなろう。

まざまな技術や業務知識を習得し、今に至って

いる。

09

Page10

アペルザ様_wp㉔_10[インタビュー]

interview 02 回答者プロフィール

Bさん/生産管理:40年 仕事の内容

中小製造業(社員数:10~19人) ハードウェアの製造

今回のお話 寸法測定より、技術伝承が悩ましい

Q 寸法測定の 寸法測定の実務や教育に関しては、

実務について Q 何か問題はありますか。

寸法測定の実務は、今は自分自身はあまり直 ノギスやマイクロメーターを使った、ごくご

接かかわらず、部下が担当している。評価など くアナログな寸法測定が大半なので、実務の難

は自分が関わる。 易度がそれほど高くなく、困っていることも特

にない。今任せている寸法測定の担当について

寸法測定をされているのは も、実務に関してこちらから言うことはなく、

Q 若手の方ですか? 全然問題はない。

寸法測定の担当については、社内では若い とはいえ、他に担当できる人がなかなかいな

方だが、実際はもうベテランに届きそうな年 いことは確かだ。前職を含めても、寸法測定を

齢だ。 できる人はやはり少ない印象だ。

寸法測定に関する正しい知識を持っている人

寸法測定の が少なく感じる。特に若い人を見ていると、画

Q 自動化はしていますか? 一性に欠け、「きちっとしていない」感じで、

仕事の取り組み方がマイペースである。そうし

製作数が少ないため、する必要がないので、

た性質も関係しているのではないか。

取り組みがない。

寸法測定について課題はないが、後世への技

術伝承・移転については課題を抱えている。も

Q 寸法測定に関する

のづくりのどの分野でも、大抵この問題につい

研修はありますか?

て悩んでいるのではないかと思う。求人しても

全くない。自分自身も、寸法測定の担当も、 人がなかなか集まらず、若い人は、ものづくり

完全に独学だ。それぞれ自分なりの測り方を ではなくソフトウェア系に行ってしまうと思う。

習得していて、社内に特定のルールがあるわ

そのため自社の定年退職の年齢もどんどん延

けでもない。

長されているし、自分自身を含む、高度経済成

長を支えてきた技術者が、身体が動く限り働き

Q そのような状態ですと、 続けているような状態ではないか。ただ、自分

結果にばらつきが出たりしませんか? 自身については、その状況を前向きにとらえて

確かに出る。そのため、担当を固定せざる おり、今後も新しいチャレンジを続けていきた

を得ない。 いと考えている。

10

設計製造現場の

技術者 50 名に聞きました!

寸法測定や自動化の事例

発行日:2022年4月27日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8