1/11ページ

ダウンロード(2.3Mb)

導入している画像処理技術、導入の目的、成功事例、導入時の課題など、気になる“画像処理技術活用の実態”を一冊にまとめました!

工場での自動化の要ともいえる、画像処理技術。一口にいても、古くからある技術や比較的最新の技術、ローエンドからハイエンドなものと幅広く、かつ採用の形もさまざまです。

現場では実際、画像処理技術を用いて、具体的にどのような課題を解消しているのか、またどのようなハードルに直面しているのか、アンケートやインタビューを通じて探りました。

<目次>

▼実態調査:アンケート結果

■回答者のプロフィール

■画像処理技術の導入状況

■画像処理技術の導入理由、活用方法、導入効果

■画像処理技術を導入しない理由

▼実態調査:技術者インタビュー

■「カメラと画像処理ソフトウェアがセットになった製品は使いやすいと思います」(産業機械メーカー)

■「高性能なカメラやAIを用いたとしても、まだ人の目視の力には全然及ばず」(電子部品メーカー)

■「画像処理システムが高額すぎて、費用対効果が見込めない」(部品加工)

<概要>

■調査時期:2021年11月9日〜11月11日

■対象者: 生産技術にかかわる技術者の方

■回答数:51

■有効回答数:46

このカタログについて

| ドキュメント名 | 工場での画像処理技術活用、みんな実際どうしているの?――技術者50名に聞きました! |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.3Mb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アペルザ様_wp⑫_01[表1]

工場での

画像処理技術活用、

みんな実際

どうしているの?

技術者50名に聞きました!

Page2

アペルザ様_wp⑫_02[はじめに]

は じ め に

工場での自動化の要ともいえる、画像処理技術。一口にいって

も、古くからある技術や比較的最新の技術、ローエンドから

ハイエンドなものと幅広く、かつ採用の形もさまざまです。

現場では実際、画像処理技術を用いて、具体的にどのような

課題を解消しているのか、またどのようなハードルに直面して

いるのか、アンケートやインタビューを通じて探りました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・画像処理技術の導入状況…………………………………………04

・画像処理技術の導入理由、活用方法、導入効果………………05

・画像処理技術を導入しない理由…………………………………06

実態調査:技術者インタビュー

・「カメラと画像処理ソフトウェアがセットになった製品は使い

やすいと思います」(産業機械メーカー)……………………08

・「高性能なカメラやAIを用いたとしても、まだ人の目視の力に

は全然及ばず」(電子部品メーカー)…………………………09

・「画像処理システムが高額すぎて、費用対効果が見込めない」

(部品加工)………………………………………………………10

概 要

調査時期:2021年11月9日~11月11日

対象者:生産技術にかかわる技術者の方

回答数:51

有効回答数:46

02

Page3

アペルザ様_wp⑫_03[アンケート]

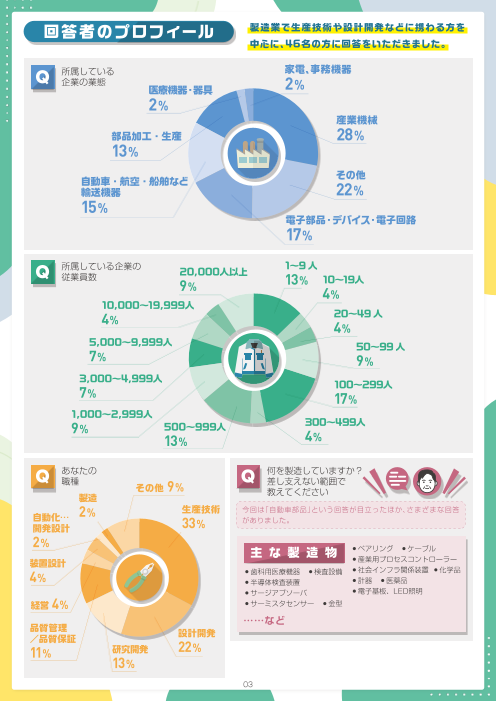

回答者のプロフィール 製造業で生産技術や設計開発などに携わる方を

中心に、46名の方に回答をいただきました。

Q 所属している 家電、事務機器

企業の業態

医療機器・器具 2%

2%

産業機械

部品加工・生産 28%

13%

自動車・航空・船舶など その他

輸送機器 22%

15%

電子部品・デバイス・電子回路

17%

Q 所属している企業の 20,000人以上 1~9人

従業員数

9% 13% 10~19人

4%

10,000~19,999人

4% 20~49人

4%

5,000~9,999人 50~99人

7% 9%

3,000~4,999人

7 100~299人

% 17%

1,000~2,999人

9% 500~999人 300~499人

13% 4%

Q あなたの Q 何を製造していますか?

職種 9% 差し支えない範囲で

その他

製造 教えてください

生産技術 今回は「自動車部品」という回答が目立ったほか、さまざまな回答

自動化… 2%

がありました。

開発設計 33%

2%

主 な 製 造 物 ● ベアリング ●ケーブル

装置設計 ● 産業用プロセスコントローラー

●歯科用医療機器 ●検査設備 ●社会インフラ関係装置 ● 化学品

4% ● 半導体検査装置 ●計器 ●医薬品

●サージアブソーバ ●電子基板、LED照明

経営 4% ● サーミスタセンサー ●金型

……など

品質管理

/品質保証 設計開発

11% 研究開発 22%

13%

03

Page4

アペルザ様_wp⑫_04[アンケート]

Q 加工や生産現場で、

画像処理技術は導入していますか?

「している」という回答が、

過半数を占めました。 いいえ

43%

はい

57%

画像処理技術を導入している方に伺いました

Q どのような場面で 予知保全 1

活用していますか? 在庫数最適化 1

一番多かったのは「外観検査」、 工場のスマート化 1

次いで「不良品や異物の検知」 高精密加工の

品質向上 2

「寸法検査」となりました。 設備の稼働監視 3

加工や生産プロセスや

人員配置などの最適化 3

加工や生産の自動化 6

寸法検査 12

不良品や異物の検知 17

外観検査 24

0 5 10 15 20 25 30

Q 使用している バーコードやQRコードのほか、マシンビジョンも目立ちました。

技術は?

スマートフォンや

タブレット 2

AI 3

RFIDタグ 4

深層学習、

ディープラーニング 5

ほか、「単純な画像検査技術だけ」

マシンビジョン 10 「画像による自動検査判定」

QRコード 11 「レーザーマーカー後の品質確認」

バーコード 12 といった回答もありました。

0 2 4 6 8 10 12 14

Q 画像処理技術で

解消したい問題は何ですか?

コロナ対策(密回避)

のための省人化 1

短納期への要望を

かなえるため 2

労働力確保 5

生産する製品の機能向上 5

単純作業を人にさせないため 7 ほか「不良品の流出防止」

「製品の品質向上」

コストダウン 12 「教育のため」

生産性向上 17 「ヒューマンエラー防止」

19 などが挙げられました。

人件費削減

0 2 4 6 8 10 12 14 16 18 20

04

Page5

アペルザ様_wp⑫_05[アンケート]

画像処理技術を導入している方に伺いました

Q 画像処理技術を活用し、どのようなシステムや 回答の一部を

仕組みを作ったか、詳しく教えてください。 紹介します。

● ●

回答者のコメント 基板への部品実装の仕上がり確認 製造品のロット管理

(抜粋) ● はんだ状態検査や外観検査機

●人的作業のバラツキをなくすためのプログラム作成 ● Pt基板の実装部品が正しい位置に実装されているか検査する

●レーザーマーカー後の品質確認 ●ワークの寸法検査 ●板金を固定して印字しているQRコードを読む

● 製品品質管理システムとして ● パウダーベッドの粉敷き状態監視 ● ロボットビジョンによる部品ピッキングからアッシー、検査

●外観検査での異物検出や傷検出など までのユニット化時短システム

●カメラを使用した外観検査 ●生産ライン中の異物検知 ● 量産で測定困難箇所の測定、タップ有無、グリス有無、二次

●ツールホルダーの在庫管理 元コード確認

●外観だけでなく内部異物混在をレーザーにて計測 ●装置の設計時にワーク位置決め、有無検査、欠陥検査

● 7セグの全てのバーが正常に点灯しているかの検査 ●作業者の目視検査を自動化する

Q 上記で、どのような改善・改革を実現したか、 回答の一部を

あるいは考えているか、詳しく教えてください。 紹介します。

●

回答者のコメント 一連の検査が自動化されていたが、それだけ目視で検査してい

(抜粋) たので人を外せなかった。画像を導入したことで少人化できた

●

人的バラツキ低減 人の感覚排除 流出防止など 具合発生ロットの早期把握

● ● ●

●

外観検査の人員削減 人による検査負荷の軽減はできたが、改善は完全になしえていない

●

●

● 従来は目視や人に依存。そのため品質にばらつきありで確認 (色が)黒い部品が多いので、照明の当て方を改善

● ●

工数が膨大。人依存をゼロとしたこと スピードと正確性の向上 客先と機器合わせ

●受入検査時の部品検査自動化

Q 画像処理技術で解消できていない問題があれば、教えてください。

回答の一部を紹介します。完全に自動化し切れていないことや、自動化している

作業の精度の課題などが挙げられました。

●

回答者のコメント デバイス製造の基板の不具合個所の発見ができていない

(抜粋) ● 2D画像検査では、傷や異物の3D状態の把握できなくて検査

●曖昧な判断 ●部品表面の微細な傷検知 流出してしまう

●

● 寸法精度、不良品の限度見本の最適化 ● トラブル発生時からの復旧 新しい部品が出るごとに調整が必要

●外観検査の基準が人に依存しているため、不安定 ●外観検査を完全に自動化できない

●完全測定自動化 ●自動で異物を除去する ●ツール工具のNG判断 ● 画像での検出能力

●カスタム対応の少量多品種までは、上記は対応しきれずが現状 ● グリス有無は場所によってバラつく、測定もキリコ付着して

● ピン間のはんだショートとフラックスを見極められずに過判 いるとNG判定になるなど

定で落としている ●狭隘部の検査、取り込んだ元データのクレンジングと紐付け、

● はんだフィレットが最適形状であるかが画像処理で十分に および連携、DX化

確認できにくい ●工程要因の誤判定

Q 問題が解消できていない理由を教えてください。

上記の問題について、さらに理由をフリーコメントで尋ねてみました。その一部を紹介

します。人手やコストの問題のほか、現状の画像処理技術の課題も挙げられています。

●

回答者のコメント 単眼カメラでは2Dでしかできないのであろう。複眼カメラ

(抜粋) にすると3D認識できるのであろうが、システムやソフト

● 基準が曖昧だから ● 導入コスト ● 人が操作し復旧する必要がある ウェアが高額になるだろう

●技術不足 ●カメラでの非接触測定に制限がある ●部品形状、確認ポイントが個々に異なる

●除去する方法のハードルが高い ● AIの進歩により判定能力は向上しているが、人の目のように

●設定条件が多種にわたるため、全てに対応が追い付かず オールラウンドで欠陥を抽出することができない

●フラックスは透明だが、照明が反射すると白く映ってしまい、 ●画像処理の前にエアー吹きなどの下処理も必要になる

はんだとの判別が難しくなる ● 社内レガシーシステムに対しデータのやり取りでつながるシ

● 検知しづらい色の基板であり、異物でなく、白色の凹凸等の ステムになっていないため

不具合個所の検出が画像検出では難しい

そのほか「社長が甘やかすから」という気になる回答が。これは導入担当者を、ということなのでしょうか……?

05

Page6

アペルザ様_wp⑫_06[アンケート]

画像処理技術を導入していない方に伺いました

Q 画像処理技術を導入しない理由は、

何が考えられますか?

過去にトライしたが失敗した 1

「導入にかけるお金がない」

というコストの問題が一位に。 よい製品がみつからない 3

そもそも「必要がないから」 導入にかける時間がない 6

という回答も。 必要がないから 6

導入にかけるお金がない 8

0 1 2 3 4 5 6 7 8 9

ほか、「導入の優先順位が低い」「製品製造ではないが、製品に導入し位置制御などを行っている」「(導入や検討を)できる

人材がいなかった」「画像処理化できない業務である」「現在検討中の案件があるが、欠陥を画像として捉えることが非常に

難しいといった課題がある」など回答がありました。

Q 導入しない理由の詳細について教えてください。

画像処理を導入していない理由について、フリーコメントで尋ねてみました。

その答えの一部を紹介します。わざわざ導入コストをかけて画像処理技術を

入れる意義が感じられないといった回答が目立ちました。

●

回答者のコメント 失敗事例は自動検査装置においてキズと汚れの判別が

(抜粋) できない、または過検出で使いものにならなかった

●画像処理が必要な案件がない ● 画像処理化できる業務ではない ●生産数量が少ないため、設備費償却ができなくなる

●画像処理して位置決めなどするほどの量がない ●コストパフォーマンスがいいものが見つからない

●リピート案件が少ない ●画像処理前にブレークスルー課題解決が優先

● 経験者がおらず、日常業務の中で、新規にトライすることが ●液状品の製造のため、必要性がない

難しい ●少量多品種のため

●どのような場面で画像処理が有効なのか、把握できていないため

Q どうすれば画像処理技術を活用しようと思いますか?

導入しない理由が、そもそもコストの話だったので、案の定「もっと安ければ」という意見が目立ちました。

また、よい製品が見つかるか、提案してもらえたらといった回答も。しかしソリューションベンダー側が製品を

提案する場合も、やはりコストが安いことが重要になりそうです。

もっと簡単であれば 2

よい製品が見つかれば・提案されれば 4

もっと安ければ 7

0 1 2 3 4 5 6 7 8

ほか、「顧客や仲間の企業の導入が増えてきたら」「人の作業と同じ以上の精度を得たなら」「付帯機器が必要で、

システム含めトータルコストが課題」「良い使い道を考えられれば」といった答えがありました。

06

Page7

アペルザ様_wp⑫_07[アンケート]

Q 現状の画像処理技術やソリューションに満足していますか?

「少し満足している」という回答が最多。次いで「満足していない」が多くなりました。

「満足している」と言いきっている方は1割程度でした……。今後の画像処理技術の進化に期待です!

満足している

11%

満足していない

43%

少し満足している

46%

理由について、フリーコメントでお尋ねしました。下記では、その一部を紹介します。

満足していない 満足している

● 改善の余地が大きい ● クライアントから非難も要望もあがってこないから

● 精度と価格のバランスが取れていない ● 特に問題が発生していないため

● 画像処理の先の技術が今のところない ● 一定超過の成果はあり

● より高度な画像処理技術を採用したい

● 自動検査装置の構築に多くの課題を抱えている

● 設置場所の明るさ等の制約が多すぎる 少し満足している

● 人の置き換えにはまだ遠い ●価格の問題で、重要な部分にしか導入できない性能を落とした分、

安価にした商品があれば多くの人に重要性が実感していただ

けると思います

●機械+人による確認でうまく処理できている

●以前と比べると格段に進歩している

●一応、課題解決できている

●以前に比べ、取り合いは一般化されてきている

●目視観察していたものを、画像処理で人によるブレがなく定量

的に判断してくれる

●ルールベースでの画像検査で不具合が多かったことがAIで解消

しつつあるから

●以前に比べたらよくなっているが、まだ完全ではない

●誤検知がゼロでない

●画像処理にはそれぞれ不得意とする処理がある

●できることは増えてきているができないこともまだあるので

●カメラ、レーザーの認識のレベルがまだ弱い

●精度向上が必要である

●機器配置にスペースある程度スペースが必要になる場合がある

●異物誤検知がある

●自動化と連動までできません

027

Page8

アペルザ様_wp⑫_08[インタビュー]

interview 01 回答者プロフィール

Aさん/生産技術:経験約20年

産業機械メーカー(社員数5,000~9,999人) 仕事の内容

加工や生産現場で画像処理技術:導入している 生産設備の設計や立ち上げ

今回のお話 カメラと画像処理ソフトウェアが

セットになった製品は使いやすいと思います

Q 画像処理の技術はどのような場面で 持って光の当て具合を変えて確認することができ

使用していますか? るが、カメラでは固定して撮影するためそれがで

まず設備と部品の位置決めの際などに画像処理 きない。動かしたり、台数を増やしたりといった

ことをしたとしても、人には到底かなわない。

技術を用いている。カメラで撮影した位置合わせ

のマークに対してOK・NG判定をさせている。

また従来、製品の不良が出た際の生産プロセス 画像処理を用いたことによる

の調査(トレーサビリティの確保)が課題であっ Q 効果は?

た。それを解消するため、少しずつID識別の技術 自動化のための一手段として画像処理技術を

を導入してきた。そこでも画像処理技術を用いて 用いているため、その効果として生産性の向上

いる。QRコードやバーコードは製品の型番管理 が挙げられる。作業の省人化や無人化もかなえ

で利用している。型番ごとで処理プロセスが異 られている。

なるため。 位置決めの例であれば、人が神経を使って行っ

生産管理用のコードはシール、または製品側に ていた作業がなくなったことで、作業効率が高

印刷されており、作業者がそれをリーダーで読み まり、担当者のストレスも減らすこともできた。

取って型番を把握し、それに必要な処理を行う。 また無人化できるので、その分のコストが削減

その場合、製品に印刷したコードの描画精度が できている。

良くない、またはかすれている、あるいは汚れが

付着しているなどがあり、リーダーで良好に読み

Q 画像処理の技術の進化については

込めないことがある。その際には、カメラで撮影

どう考えますか?

して画像処理をする方式のリーダーを用いる。

コードは基板の場合ではシルク印刷、珍しい この工場では、画像処理技術の導入歴は10年

ケースでは金属部品の場合はレーザーマーキング くらい。ここ最近は、使用している技術そのもの

していることもある。後者の場合は、通常の が大きく進化したといったことよりは、活用の

リーダーで読めないため、画像処理系のリー すそ野が広がってきていることを実感している。

ダーを用いる。ただし基板のシルク印刷も読み 10年前くらいは、画像処理ソフトウェアを活用

とりづらい場合があり、その場合も同様だ。 しようとしても、他部署のシステムエンジニアの

外観検査では、製品の傷や欠陥の有無をカメラ 手を借りなければならなかったが、今は自分の

画像で検知させている。ただし判定や評価は自動 ような機械系技術者でも簡単に使いこなせるソフ

で行う場合と、人の目視で行う場合とがある。 トウェアがあるため。

もちろん外観検査などに用いる高度な画像処理

技術は話が別であるが、シンプルで簡単な技術に

Q 画像処理の 関しては、導入の垣根はかなり下がってきている。

技術の課題は? そのため、日々の改善活動の中に自動化技術を取

外観検査での適用においては画像処理性能が り入れやすくなった。CCDカメラに画像処理

不十分で、目視に頼らなければならないことが ソフトウェアがセットになったようなものをよく

多い。自動化できているのは、単純な検査だけ 使用している。工場で自動化を進めるにあたっては、

である。特に金属面の検査は困難である。一番の そうしたものを「とりあえず使ってみる」ことが

課題になるのが光の当て具合だ。人であれば手に 大事であると思う。

082

Page9

アペルザ様_wp⑫_09[インタビュー]

interview 02 回答者プロフィール

Bさん/生産技術:経験約35年

製造業[電子部品・デバイス・電子回路](社員数1~9人) 仕事の内容

加工や生産現場で画像処理技術:導入している 生産技術、技術顧問

今回のお話 高性能なカメラや AI を用いたとしても、

まだ人の目視の力には全然及ばず

Q 画像処理技術はどのような場面で Q 外観検査で画像処理が適用できることで

使用していますか? 実現できることは?

電子部品の生産や出荷において、不良品や異物 製品完成前の基板の段階で製品不良を食い止め

の検知、加工や生産の自動化、製品ロット管理 ることが可能いなる。また検査結果のばらつきが

などで活用し、自動化に取り組んでいる。 排除でき、自動化した分で省人化ができる。

Q 画像処理技術の課題は、 コストをかければ実現できそうな技術は

どういったことがありますか? Q 存在しそうですか。

工場で扱っているのは、セラミックの上に透明 まず、高額なコストをかけてそれが実現でき

のガラス層が載った基板である。その外観検査 たとしても、検査担当の人件費を超えるもので

に適用しようとした場合、表面が白色で光沢が あれば導入は無意味である。

あるため、画像検知が非常に難しい。 日ごろ関連技術の調査をし続けているが、検査

物の表面に光の格子パターンを照射して傷を検

Q 画像処理技術が適用できないことで、 知する手段が、もしかして有効かもしれないと

何にお困りですか? は考えている。

先日、自動車大手が公にした画像処理技術を

基板上の非常に細やかな傷が、その後の配線

用いた塗装した車両の外観検査の事例を見る機

パターンの品質や実装に影響を与えて、製品不良

会があった。長年、人の目視で行ってきた検査

の原因となり得る。生産後期(実装後)、あるい

を自動化したということであった。それは、その

は市場に出た後に、製品の不良が発覚した段階で、

会社が独自開発した技術であり、しかも開発に

分解し、実装品を引きはがして原因究明を行うが、

4年かかったと説明があった。

そこで基板の傷が発覚する。また一度分解して

しまえば、実装品も含めて再生不可能である。 また、過去には大手企業で行っている製品の

外観検査を見学したことがある。やはりその現場

発生頻度は大問題になるほど多いわけではなく、

でも人による目視検査が行われていた。当時は

歩留まりが極端に悪くなるわけでもない。しかし

確か、3人くらいの検査担当がいた。今も状況は

ながら、不良率が小さいとしても、当社が扱って

変わらないようだ。また外観検査は、担当者の

いる製品サイズは比較的大きく、実装部品も多い

感度が左右するため、デリケートな評価では担当

ため、生産後期の製品完成後に発生するという

を完全固定している場合もあるようだ。

事態はなくしていかなければならず、プリント前

の基板の段階での欠陥を省いていきたい。 外観検査における画像処理は、資金や技術力

に恵まれた大企業においても、難易度が非常に

現在は、基板の傷の検査は目視で行っている。

高い技術であるだろう。大手企業であっても目視

目視検査の精度は、担当者自身の感度、その時の

検査をしている現状ではないだろうか。

集中力、体調にも左右する。また、たくさん検査

していると、担当者の目が慣れてしまい、傷を

見落とすということもあり得る。

029

Page10

アペルザ様_wp⑫_10[インタビュー]

interview 03 回答者プロフィール

Cさん/生産技術:経験約30年

製造業 仕事の内容

[部品加工](社員数100~299人)

生産関連のロボティクス、

加工や生産現場で画像処理技術:導入していない 自動化設計全般に取り組む

今回のお話 画像処理システムが高額すぎて、

費用対効果が見込めない

Q 画像処理技術を 予算は

採用していない理由は? Q 限定的ですか?

前職では画像処理技術や産業ロボットに長く 自社は受注増加で生産量が増加してきたこと

関わっていた。現在の会社の部品加工での自動 を背景とし、部品加工の効率化が急務となった

化やIoTを導入するため、比較的最近入社して ことから、自動化への取り組みを開始した。その

きたばかりであり、今、まさにそれに取り組ん ために自分をわざわざ新規で採用したくらいな

でいる最中だ。 ので、経営者の自動化への取り組み意欲はとて

も強く、自動化など新しい取り組みへの投資も

しかし、画像処理はまだ活用していない。 しっかり投入してくれる。

理由は、画像処理を差し迫ってすぐに採用した

い場面がないことと、コストがとにかく高額で 経営と直接話し合いながら、ある程度任せて

あることだ。特に後者が大きい。 もらって自動化に取り組んでいることもあり、

「現場にはこれが必要だ」「現場の安全確保のため、

とはいえ、検査での画像処理技術を取り入れ これだけの投資は必須だ」としっかり説得する

たいというリクエストはあって、自分自身も ことで、予算を投下してもらえている。

一応、視野には入れている。それで現場担当者

が少しでも楽になるのであれば、導入するべき しかし、画像処理技術に関していえば、その

である。今後は、画像処理技術についても、 範囲を超えている。導入しようとすれば、検査員

の人件費をはるかに超える高額なコストがか

ひとまず簡単なものから、少しずつ取り組んで

かってしまうことになり、費用対効果が出せる

いくことにはなるだろう。

とは思えない。

Q 自動化については

現状の

どのように取り組んでいますか? Q 画像処理技術の課題は?

生産設備の自動化設計から導入まで、基本、

例えば、部品形状や外観の検査であれば、1ポ

自分一人であり、技術や知識も問題がない。今、

ジションで固定するカメラ映像では画像処理の

取り組んでいる自動化は稼働を急いでいるため、 限界がある。そのため、まず数台のカメラを導入

SIerに一部依頼することで、納期を短くするよう し、複数の角度から画像を取得しなければなら

にしている。画像処理技術の導入についても、 ない。検知精度を高めていくのであれば、カメラ

自分に関していえば経験者ということもあって、 を増やさなければならないが、増やしたところで、

特に難しいということはない。 現状の技術では、満足のいく検知精度が得られ

自動化は、今も導入の途中であるため、自分の るかどうかは分からない。

ポジションについて、周囲の理解はまだ得られ 検知精度については、現状のカメラ画素数の

切れていない状況である。しかし今後、自動化が 大きさの課題が影響していると考えている。今後、

進んでくれば、自分自身の過去の実経験からも カメラが扱える画素数がもっと大きくなってく

効果を実感してくれて、理解も得られるだろうと れば、画像処理技術の進化の可能性が高まるの

いう自信がある。 かもしれない。

0102

Page11

アペルザ様_wp⑫_11[奥付]

工場での画像処理技術活用、

みんな実際どうしているの?

技術者50名に聞きました!

発行日:2021年11月24日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8