1/10ページ

ダウンロード(1.2Mb)

企業規模別AIの活用状況、最も多い活用用途、収集データ、開発体制、導入時や運用時の課題など、気になる“生産現場におけるAI活用の実態”を一冊に!

画像検査や予知保全など、生産現場でも注目を集める「AI」の活用。すでに実用のフェーズに入っているという声も多く聞かれるようになってきました。実際にAIの活用は進んでいるのか? 本当に成果は出ているのか? どのような成果が得られるのか? 今回は「生産現場での活用」にフォーカスし、約200名の技術者の方に話を伺いました。

<目次>

実態調査:アンケート結果

AI活用の状況

AI活用の内容・背景・開発体制

AI活用の目的

得られた成果、取り組むうえでの課題

<概要>

調査時期:2021年10月5日〜10月14日

対象者:工場を所有するメーカー、装置メーカーの技術者

回答数:204

有効回答数:166

【掲載企業】 -

【協賛企業】 meviy(株式会社ミスミ)

※ダウンロードされたお客様の情報は弊社プライバシーポリシーに則り上記の企業と共同利用いたします。

このカタログについて

| ドキュメント名 | 技術者200人に聞きました!生産現場のAI活用の実態 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.2Mb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アペルザ様_wp⑧_01[表1]

技術者200人に聞きました!

生産現場の

AI活用の実態

Page2

アペルザ様_wp⑧_02[はじめに]

は じ め に

画像検査や予知保全など、生産現場でも注目を集める「AI」

の活用。すでに実用のフェーズに入っているという声も多く

聞かれるようになってきました。実際にAIの活用は進んで

いるのか? 本当に成果は出ているのか? どのような成果が

得られるのか? 今回は「生産現場での活用」にフォーカスし、

約200名の技術者の方に話を伺いました。

目 次

実態調査:アンケート結果

・AI活用の状況………………………………………………………04

・AI活用の内容・背景・開発体制…………………………………04

・AI活用の目的………………………………………………………05

・得られた成果、取り組むうえでの課題…………………………06

概 要

調査時期:2021年10月5日~10月14日

対象者:工場を所有するメーカー、装置メーカーの技術者

回答数:204

有効回答数:166

02

Page3

アペルザ様_wp⑧_03[アンケート]

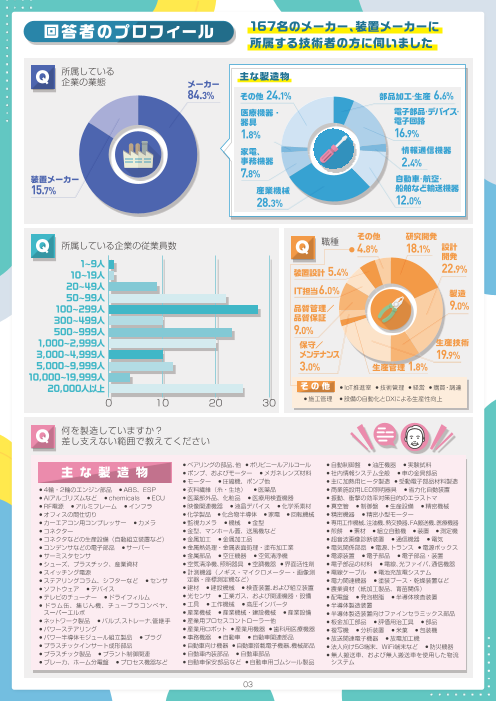

回答者のプロフィール 167名のメーカー、装置メーカーに

所属する技術者の方に伺いました

Q 所属している

企業の業態 主な製造物

メーカー

84.3% その他 24.1% 部品加工・生産 6.6%

医療機器・ 電子部品・デバイス・

器具 電子回路

1.8% 16.9%

家電、 情報通信機器

事務機器 2.4%

装置メーカー 7.8% 自動車・航空・

15.7% 産業機械 船舶など輸送機器

28.3% 12.0%

その他 研究開発

Q 所属している企業の従業員数 Q 職種 4.8% 18.1% 設計

開発

1~9人

10~19人 装置設計 5.4% 22.9%

20~49人 IT担当6.0%

50~99人 製造

100~299人 品質管理/ 9.0%

300~499人 品質保証

500~999人 9.0%

1,000~2,999人 保守/ 生産技術

3,000~4,999人 メンテナンス 19.9%

5,000~9,999人 3.0% 生産管理 1.8%

10,000~19,999人

20,000人以上 その他 ● IoT推進室 ● 技術管理 ● 経営 ● 購買・調達

●

0 10 20 30 施工管理 ●設備の自動化とDXによる生産性向上

Q 何を製造していますか?

差し支えない範囲で教えてください

●ベアリングの部品、他 ●ポリビニールアルコール ●自動制御盤 ●油圧機器 ●実験試料

主 な 製 造 物 ● ポンプ、およびモーター ●メガネレンズ材料 ●社内情報システム全般 ●車の金具部品

●モーター ●圧縮機、ポンプ他 ●主に加熱用ヒータ製造 ● 受動電子部品材料製造

● 4輪・2輪のエンジン部品 ● ABS、ESP ● 衣料繊維(糸・生地) ●医薬品 ●商業施設用LED照明器具 ●省力化自動装置

● AIアルゴリズムなど ● chemicals ● ECU ● 医薬部外品、化粧品 ●医療用検査機器 ●振動、衝撃の効率対策目的のエラストマ

● RF電源 ●アルミフレーム ●インフラ ●映像関連機器 ●液晶デバイス ●化学系素材 ●真空管 ●制御盤 ●生産設備 ●精密機械

●オフィスの間仕切り ●化学製品 ●化合物半導体 ●家電 ●回転機械 ●精密機器 ●精密小型モーター

●カーエアコン用コンプレッサー ●カメラ ●監視カメラ ●機械 ●金型 ●専用工作機械、注油機、熱交換器、FA搬送機、医療機器

●コネクター ●金型、マンホール蓋、送風機など ●煎餅 ●素材 ●組立自動機 ●装置 ●測定機

●コネクタなどの生産設備(自動組立装置など) ●金属加工 ●金属加工品 ●超音波画像診断装置 ●通信機器 ●電気

●コンデンサなどの電子部品 ●サーバー ●金属熱処理・金属表面処理・塗布加工業 ●電気関係部品 ● 電源、トランス ● 電源ボックス

●サーミスタセンサ ●金属部品 ●空圧機器 ●空気清浄機 ●電源装置 ●電子部品 ●電子部品・装置

●シューズ、プラスチック、産業資材 ●空気清浄機、照明器具 ● 空調機器 ● 界面活性剤 ●電子部品の材料 ●電線、光ファイバ、通信機器

●スイッチング電源 ● 計測機器(ノギス・マイクロメーター・画像測 ●電線ケーブル ●電池充放電システム

●ステアリングコラム、シフターなど ●センサ 定器・座標測定機など) ●電力関連機器 ●塗装ブース・乾燥装置など

●ソフトウェア ●デバイス ●建材 ●建設機械 ●検査装置、および組立装置 ●農業資材(紙加工製品、育苗関係)

●テレビのチューナー ●ドライフィルム ●光センサ ●工業ガス、および関連機器・設備 ●配電盤 ●発泡樹脂 ●半導体検査装置

● ドラム缶、集じん機、チューブラコンベヤ、 ●工具 ●工作機械 ●高圧インバータ ●半導体製造装置

スーパーエルボ ●産業機械 ●産業機械・建設機械 ●産業設備 ●半導体製造装置向けファインセラミックス部品

●ネットワーク製品 ●バルブ、ストレーナ、管継手 ●産業用プロセスコントローラー他 ●板金加工部品 ●評価用治工具 ●部品

●パワーステアリング ●産業用ロボット ●産業用機器 ●歯科用医療機器 ●複写機 ●分析装置 ●米菓 ●包装機

●パワー半導体モジュール組立製品 ●プラグ ●事務機器 ●自動車 ●自動車関連部品 ●放送関連電子機器 ●放電加工機

●プラスチックインサート成形部品 ●自動車向け機器 ●自動車搭載電子機器、機械部品 ●法人向け5G端末、WiFi端末など ●防災機器

●プラスチック製品 ●プラント制御関連 ●自動車内装部品 ●自動車部品 ● 無人搬送車、および無人搬送車を使用した物流

●ブレーカ、ホーム分電盤 ●プロセス機器など ●自動車保安部品など ●自動車用ゴムシール製品 システム

023

Page4

アペルザ様_wp⑧_04[アンケート]

在籍している企業は、DXの推進・取組みに対して積極的であると感じますか?

Q DX=データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、

プロセス、企業文化・風土を変革し、競争上の優位性を確立すること

かなりそう思う

何とも言えない・分からない

4.8% 4.2%

そう思う

まったくそう思わない

10. 21.1%

2%

そう思わない どちらかと言えばそう思う

23.5% 36.1%

AIの活用について

Q 在籍している企業の生産現場では、現在「AI」を活用している、 企業規模別

あるいは活用する予定がありますか?(※生産現場以外での活用は除く)

299名以下 はい

いいえ はい 35.8%

60.2% 39..8%

4 いいえ

約 割 企業が

の AIIを活用 64.2%

300~999名 はい 1,000~9,999名 はい 10,000名以上 はい

30.3% 47.6% 55.2%

いいえ いいえ いいえ

69.7% 52.4% 44.8%

AIを活用している、予定がある方に伺いました

Q 活用用途について

教えてください

●

検 査 設備の摩耗、老朽判定など ●計測 ●外観検査自動化、MI

● 製品、または部品の検査 ●外観検査工程で、官能判断が必要な項目

●製品品質チェック ●製品選定 の人手による作業から自動化に転換

●有無検査 ●部品選定など ●製品検査、データ分析 ●製品の選定 ●画像処理による足型計測

●部品検査工程・外観品質確認工程 ●製品の検査 ●製品の外観検査 ●画像処理、データ解析

●不良品検品 ●不良品解析 ●製品のラベリング判定 ●画像処理 ●画像検査

● 任意条件による画像選別 ● 測定対象の認識 ●検査工程での検査の蓄積 ●画像解析で施設の異変を検知

●測定結果から調整データを予測する ●検査工程 ●検査の自動化 ●検査 ●画像からの文字列抽出

04

Page5

アペルザ様_wp⑧_05[アンケート]

AIを活用している、予定がある方に伺いました

Q 活用用途について

教えてください

保 全 ● 組立時不具合発生時の対処 ●異常予知 ●異常検知 ●異常の検知 ●予防保全

●予兆保全 ●装置の予防保全 ●工程品質の安定化、設備異常の予兆検知

●成型機の管理 ●診断 ●プラント機器の設備予測 ●匠レベルの保全ノウハウのフィードバック

そ の 他 ● 生産性向上 ●生産数量の予測 ●生産時間短縮、過去品質トラブルの再発予防

●生産効率の向上 ●生産計画作成 ●生産管理 ●生産 ●工場の生産

●業務効率改善 ●ペーパーレス化に伴うデジタル化 ●ビックデータの分析 ●データ分析

●アプリケーションの用途によって相応しい樹脂を選択、開発するというもの ● IoTシステム ● AIによる文字起こし ●品質管理

●新規材料の配合時の最適配合条件に ●情報の判別 ●物流業務の受発注

Q 現在、上記は

どのようなフェーズですか?

企画中

運用中

31.. 27.3%

8%

開発中

21.2% 検証中

19.7%

約3割 企業が

の すでに運用のフェーズへ

Q AI 活用の背景や目的を教えてください Q 開発体制について

(複数選択可) 教えてください

全て自社で

コストの削減

その他 29.2%

ミス削減 4.6%

ライン・設備停止

時間の削減

業務効率の向上

人手不足の解消 全て外注 一部外注

精度の向上 16.9% 49.2%

製品の

付加価値向上 その他

その他 ● 産学共同 ●北九州市・機電研と共同 ●体制含め検討中

0 10 20 30 40 50

その他

● 事故防止のため ●品質向上 ●歩留まり改善

05

Page6

アペルザ様_wp⑧_06[アンケート]

AIを活用している、予定がある方に伺いました

Q 成果は

得られましたか?

まだ本運用に至っていない

69.7%

はい

30.3%

「はい」と回答いただいた方に伺いました

Q 得られた成果 コストを削減できた

(複数選択可)

ミスを削減できた

ライン・設備停止、時間を削減できた

業務効率が向上した

その他 人手不足を解消できた

● 製品の付加価値が向上した 精度が向上した

● 品質レベルの向上 その他

● 歩留まり向上

0 5 10 15

Q AI活用に関連してどのような

データを収集していますか?

●NG品データ ● エアー圧力、レーザーセンサー数値 ●寸法精度、外観チェック ●正常時の画像データ ●生産データ

●サプライヤ情報収集 ●センサーデータ ● センシングデータ ●生産計画、生産実績 ●生産数向上関係データ ●製造データ

●トラブル発生機種,要因,対策 ●プレス音、振動 ●製造条件データ、品質データ

●温度、圧力、流量、電力消費、振動、回転数 ●温度や湿度、速度や圧力など ●製品の寸法など、品質に影響する物理的サイズなどとそのばらつき

● 稼働状況、不具合状況 ● 画像 ● 画像認識用の撮像 ● 外観、寸法、形状 ●製品やラインの精度向上 ● 製品画像 ● 製品向上関係

● 外観、製造パラメータのインプロセス管理 ●設備の稼働データ

● 外観検査用の製品画像 ● 外観不良、制御器・測定器のトレンド ●設備稼働率、不良発生率、マシンサイクル、ラインサイクル

● 監視対象施設の画像 ● 関連する物理量 ● 機械のモニタ ●専門部署に任せている ●測定データ ●測定データ・環境データ

●機械の振動、圧力、温度、電流 ● 機器データ ●測定データ、調整データ ●配と動的性能の最適条件の抽出 ●品質

●機器の稼働状況(ファン回転数、振動数、温度など) ● 計測データ ●不良データ

●検査データ ●検査データなど ● 検査用の製品画像データ ●不良内容の蓄積や集計、物流のものの流れや注文のタイミングなど

●検品作業について ●顕微鏡観察画像収集 ● 効果 ● 不良品と良品のデータ ● 不良品検知率

●合成樹脂の性能など ●作業効率成功の割合など ●不良率の曜日別の違い、天候による違い ●部品管理

●作業実績、不良起因データ、対策内容、説部稼働実績詳細 ●まだ企画段階のため未定 ●まだ検討段階

●自社工場のデータなど ● 傷の発生ヵ所や位置など ●振動、温度 ●まだ収集レベルに至っていません。外観傷、打こんのチェックを考えている

Q AIを活用するにあたって課題になったこと、

なっていることを教えてください

●AIのアルゴリズムの不透明さ ● AIの限界と投資費用 ● AIの適正評価 ●技術、知識の不足 ●教師データの取得 ●金属光沢に対して誤判断

●コスト ●コストのわりに成果が少ない ●スキル不足 ●検査基準の明確化、属人化からの離脱 ●検査精度

●チェックノウハウの数値化 ●データの同期化のタイムラップ ●最終的な運用方法が見えていない ●細部にわたる設定が必要

●データの収集 ●データの収集、解析 ●データの収集状況にばらつきがある ●使い物になるか、改善策へのフィードバック内容、人的属性のバラツキ、etc

● データの紐づけ ●データの品質 ●データ量の多さ、正誤確認 ●収集始めたばかりなので現在は課題なし

●どこまでのデータが必要なのか、データの蓄積に膨大な時間がかかること ●消耗部品の交換タイミング適正化 ●条件だし ●整備費用 ●正確さ

● どこまでの検査と傷発見が可能か ●製品精度 ● 専任で担当する人が確保できない

●どのAIモデルを使ってよいか分からない ●どのように現場に生かしていくか ●選別基準をAIに認識させ、ある一定のレベルで判定させること

●モデルライン作りだけで大変、解析モデル、データの習得方法は試行錯誤 ●多品種少量生産のため、なかなか欲しいデータが収集できない

●異変を通知してからのアクションが人頼みで自動化できていない ● 運用 ●大量のデータ収集、解析方法 ● 担当者のスキルと予算

● 化学品の種類が多すぎてあまりにも広大になあってしまったため、 ●定期点検、整備の費用捻出 ●投資資金 ●投資対効果 ●費用

どこまで絞り込むかということが課題であった ●必要なデータの取得方法、取得データの整理・クレンジング ●品質保証

●何に活用したいかを明確にすること ●稼働率を上げる ●不良データの収集 ●不良品画像の収集

●現業務の合間に実施中のため、予想外に時間が必要であること ●分析する人材が製品に対する知識を持っていない ●分析手段

● 外観検査におけるスピードや精度、レスポンス ●学習させるためのデータどり ●保守の難しさ ●膨大なデータの処理

● 学習データの収集,欠陥のバリエーションへの対応,ラインスピード ●膨大なデータのほとんどはノイズ。有用なデータを抽出するのが課題

へのAIの追従 ●目視検査 ●予算、担当者の工数不足、撮像の恣意性

06

Page7

アペルザ様_wp⑧_07[アンケート]

AIを活用している、予定がある方に伺いました

「はい」と回答いただいた方に伺いました

Q 他のラインや設備、拠点にも展開するなど、

今後もAI の活用を積極的に推進したいと思いますか?

どちらでもない

18.2%

はい

81..8%

8割以上 が「今後も積極的に活用したい」と回答

どちらでもない は い

● 適切な活用方法が見つかっていない ●人材不足。職人レスを進めたい ●工場自動化を進めたい

●弊社生産部の能力では扱えてないため ● 考え方が不透明 ●人は間違える、時間を要する ●外観検査の自働化による省力化

●一定の成果が得られたら展開を検討する ●配合条件の抽出の効率化とデータベース構築に伴い、高付加価値製品の具現化

●テーマが無い ●成果がわかりにくい ●効率が上がる ●海外拠点にも同様に展開したい ●効率があがるから

●まだコストに見合う効果が出せない。改良の余地がまだ多い ●基準の均一化が図れる ●より業務の効率改善を目指す ●業務効率の向上、ミスの削減

●コストパフォーマンスが悪い/導入人員のリソース不足 ●効果が期待できることには挑戦していきたい ●人件費削減

●効果が見えない ●目視検査の属人性を減らしたい ● 効率化、人件費削減 ● 人件費の削減 ● 人件費削減

●精度の問題があり利用できる場面がかなり限られている印象 ●効率化 ●品質向上につながるため ●マンパワー削減、自動化を促進させるため

●費用対効果を確認中のため ●人員不足のため ●使うたびに精度が向上する仕組みのため

●まだAIで何かを確立できていないから ●新しいものを取り込む必要がある、導入段階での準備は大変だが今後のことを考える

と必要になってくる

●欲しいと思う部署があるので ● 今後はDXという考え方にどうしてもAIが必要となってくるため

●分野によっては有効であることが確認できたため ●便利になる時代の流れ

●業務効率化や新規ビジネス創出のため

●マーケットシェアを早めに押さえておき、他サービスへの展開も有利に進めるため

●人材不足のため、置き換えができるところは進めたいから

●評価段階では良い結果が出ている ●コスト削減、属人的な製造脱却など

●安定生産が一番の品質安定である ●人間判断よりずっと安定しているので

●業務効率の向上と停止リスクの軽減 ●事業拡大、海外拠点進出の計画があるから

● AIの能力活用は必須と考えているため ●必ず効率化、精度向上に繋がるため

●生産性を上げてコストダウンを図りたい ●コスト効率の向上にAIの活用は有効だと感じるため

●品質安定 ● 全体最適 ● 品質の安定性 ● 今までできなかったことをできるようにするため

●将来性に期待 ●業務の効率化のため ●さらなる品質向上と、業務効率向上

●品質向上のため ●言語の重点項目のため ●人員不足 ●他の方法が無い

●世の中の流れとニーズから ●品質管理 ●コストダウンに貢献できるから

07

Page8

アペルザ様_wp⑧_08[アンケート]

AIを活用していない方に伺いました

Q 生産現場でのAI活用について、

在籍企業の温度感を教えてください

過去に取り組もうとしたが

うまくいかなかった

まったく興味がない 3.0%

24.2%

興味はあるが、

取り組めていない

72..7%

7割の企業が「興味はあるが、取り組めていない」状況

興味はあるがまったく取り組めていない

Q 取り組むにあたってネックになっているものを

教えてください(複数選択可)

取り組み内容の難易度が高い

進め方が分からない

その他 知見を持った人材がいない

● 外観検査において完全に人との 投資対効果が不透明

置き換えができない点 上司の理解が得られない

● 現場で利用できるシーンが今の

ところ無い 現場の理解が得られない

● 初期導入でコケたら次が遠のく その他

のでより慎重になってしまう

0 10 20 30 40 50

回答者のコメント ● 金型製造の現場においてAIの活用範囲が不透明

●具体的な取り組みまで落とし込めない ●具体的な方法が分からない

● AIで何ができるのか、効果がでるのか、効果が出るまでの負荷がどの ●経営層がDXに興味がない ●経験がない

ぐらいあるのか誰も分からず、ベンダからはPoCを促されるが、そこ

●

にも費用がかかるため二の足を踏んでいる 経費削減について積極的ですが投資には消極的で前例がなく難しい

● AIで何をしたらよいか分からない ● AIで何をするかが明確になっていない ●現状に満足していて、AIをどう活用するか、効果があるか検討していない

● AIという言葉に親近感がわかない ●言葉だけが一人歩きしている状態で、具体性がまったくない状態です

● AIに関する人材がいないため、取り組めていない ●故障診断

● AIの適用範疇をよく理解できていない ●効率、精度向上に結びつくか、コストパフォーマンスが得られるか不明

● AIを使うという考え方がそもそもない ● AI活用のための勉強会実施中 ●事業部の業務についての事例研究不足

● AI利用に適するものが何かよくわからない ● 自動生産が今後必要である認識はあるが人材不足と効果が不透明で

● ITツールに頼る前に、できることがあるはずの考えが固い 議論が盛り上がらない

●アナログ・人力での対応が主になっている ●実行力 ● 主な原因は撮像にあるが検査範囲や検査項目数に制限がある

● エンドユーザーに機器を持ち込み製品の据付が主な仕事になるが、 ●取り組んだことがないのでわからない ●取り組みを始めているが情報収集中

現場単位でその施工条件が異なるため、取り組み方が困難であり、 ● 初期導入でコケたら次が遠のくので、より慎重になってしまっている。

また取り組み方が分からない 働き方改革にはつながるが、費用対効果までのイメージが沸かない

●お金がかかるイメージしかない ●そもそもきっかけが無い ●少量多品種生産のため今の段階ではAIが活用しにくい

●そもそもやる気がない ●詳しい人が少なく、費用対効果の説明がしにくい。

● そもそも投資するための原資がなく難易度や知識の面でもハードル・ ●進めたいとの思いはあるが、誰が何をしていいのか未定

リスクが高い

●人手不足。費用対効果がどのくらいあるかわからない

●ターゲットを絞り込めていない ●プログラムが追い付いていない

●

ヘッドハンティングできる部署がないため まだ必要性を感じていない 責任の押し付け合いが多い

● ●

●

ワンオーダー制の製品なので使用箇所が不明 専属の人材がおらす活用に踏み切れていない ●専門家がいない

●

●

● 一番は知見が無く、社内での実績も無いために想像だけが膨らんでいき、 専門知識、経験不足で、何をどのように取り組んでよいかがわからない

何から手を付けたらいいか、また、それを管理する上で、それが正しい ●専門知識を持った人材不足

かの判断をしている説明が付けられない。(既存の判断方式との比較 ●全体的に取り組める環境(ステップ)にいない ●単純作業が多い

になってしまう)。例えば画像認識による不良品判別をした場合、 ●知見が無いことへの導入ハードルの高さ ●知見を持った人材がいないから

OK/NGの判断基準(現在は閾値)を説明できないなど

● ●

一品生産のため、AIにどれが対応できるのかが不明 知識不足 投資することによる優位性が分からないため

●

●

何ができるのか、どう進めたらいいのか、何を改善したらいいのかが 投資対効果が不透明 ●特に現場からの理解を得るのが難しい

●

わからない ●費用対効果について検討できていない ●費用対効果算出が難しい

●活用方法が不明瞭 ●関心がない ●不明 ●未経験の分野のため

●旗振り役を決めかねており遅々として進まない ●役員の導入意欲がないため、提案を却下される ●予算が分からない

●技術的課題が何かがまずわからない ●量産工場では、ネタはあると思いますがどのぐらい投資すれば良いか不明

08

Page9

アペルザ様_wp⑧_09[アンケート]

AIを活用していない方に伺いました

興味はあるがまったく取り組めていない

Q AI の活用用途について

興味のあるものを教えてください

3Dピッキング

チャットボットなどコミュニケーション

画像認識等による不良品の振り分け

技術伝承

施工技術

需要予測

無人搬送

予兆保全

0 10 20 30 40 50

過去に取り組もうとしたがうまくいかなかった

Q 当時の取り組み内容について Q 何があればうまくいったと

教えてください 思いますか?

● AGVの製作と活用 ● 継続した業績があれば実行できたか?

● ビッグデータ解析 ● ニーズに合う提案

● 検品の画像処理での自動化 ● 人材

Q なぜうまくいかなかったの

でしょうか?

●コロナの影響で業績がガタ落ちしたため中断せざるを得なかった

●実力不足

●取扱い製品のサイズが大きすぎて適用可能なソリューションがなかった

まったく興味がない

回答者のコメント ● 業務に結びつかない

● 具体的にどこにAIを活用できるのか現実的なイメージが

● AIで補助するには、まだまだ時間がかかりそう わかない

●コストが合わないので ●新しいことに挑戦しない風習だから。お金がないから

●そこまでたどりついていない ● そこまでのレベルではない ●人材不足

●一言でAIと言っても、できることに幅、違いがあり過ぎる ●製造は外部委託 ● 投資が必要だからではないかと思う

●応用できそうな課題が今のところない ●導入コスト

●会社方針が定まっていない ●導入に予算がかかり過ぎるため

●活用方法が分からないから興味を持たないのではないかと ●必要性を感じていない ●必要性を感じない

思います ●分からないから近づかない雰囲気

●機器老朽化修理が延期で、現状復帰が最優先 ●弊社の事業には活用できる場所が無いと思うため

09

Page10

アペルザ様_wp⑧_10[奥付]

技術者200人に聞きました

生産現場のAI活用の実態

発行日:2021年10月22日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8