1/12ページ

ダウンロード(1.7Mb)

全数検査の実施率、自動化率、実施方法、メリット・デメリットなど気になる“全数検査”の実態をまとめました

異常品や不良品の流出を防ぐのに有効な「全数検査」ですが、コストや時間、人件費が気になります。実際に全数検査を実施する工場はどれくらいあるのか? 自動化は進んでいるのか? 約100名の技術者の方に伺いました。

【掲載内容】

■回答者プロフィール

業態 / 職種 /企業規模

全数検査の対象物

■全数検査について

全数検査の実施率 / 自動化率 / 実施方法

全数検査のメリット・デメリット

全数検査の課題(自動化 / コスト・工数 / 精度 / その他)

■抜取り検査について

抜取り検査の実施率 / 実施方法

全数検査を実施しない理由

抜取り検査のメリット・デメリット

■全数検査インタビュー

車載機器メーカー(セル生産)

自動車内装部品メーカー(ライン生産)

自動車部品メーカー(ライン生産)

詳細はダウンロードしてお読みください!

【アンケート実施概要】

調査時期:2021年7月29日~8月10日

対象者:工場を所有する企業に所属する技術者の方

有効回答数:98

このカタログについて

| ドキュメント名 | 技術者100名に聞きました!全数検査の実態調査 アンケート結果 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.7Mb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アペルザ様_wp_01[表1]

技術者

100名に聞きました!

全 数 検 査 の

実態調査

アンケート結果

Page2

アペルザ様_wp_02[はじめに]

は じ め に

異常品や不良品の流出を防ぐのに有効な「全数検査」ですが、

コストや時間、人件費が気になります。実際に全数検査を実施

している工場はどれくらいあるのか? 自動化は進んでいる

のか? 約100名の技術者の方に伺いました。

目 次

1.アンケート結果

・回答者のプロフィール……………………………………………03

・全数検査について…………………………………………………04

・抜取り検査について………………………………………………07

2.全数検査インタビュー

・Aさん / 車載機器メーカー / 製造 / 経験年数30年以上

………………………………………………08

・Bさん / 自動車内装部品メーカー / 設計 / 経験年数15年以上

………………………………………………10

・Cさん / 自動車部品メーカー / 生産技術 / 経験年数10年以上

………………………………………………11

概 要

調査時期:2021年7月29日~8月10日

対象者:工場を所有する企業に所属する技術者の方

有効回答数:98

02

Page3

アペルザ様_wp_03[アンケート]

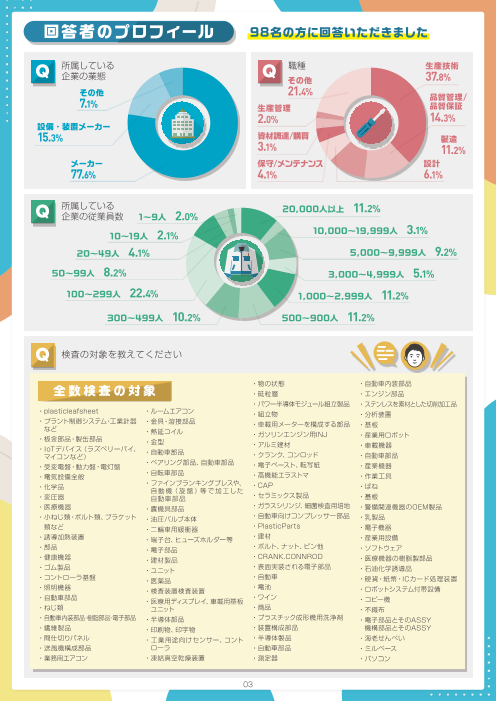

回答者のプロフィール 98名の方に回答いただきました

Q 所属している Q 職種 生産技術

企業の業態 その他 37.8%

その他 21.4%

7. 品質管理/

1% 生産管理 品質保証

2.0% 14.3%

設備・装置メーカー

15.3% 資材調達/購買 製造

3.1% 11.2%

メーカー 保守/メンテナンス 設計

77.6% 4.1% 6.1%

Q 所属している 20,000人以上 11.2%

企業の従業員数 1~9人 2.0%

10~19人 2.1% 10,000~19,999人 3.1%

20~49人 4.1% 5,000~9,999人 9.2%

50~99人 8.2% 3,000~4,999人 5.1%

100~299人 22.4% 1,000~2,999人 11.2%

300~499人 10.2% 500~900人 11.2%

Q 検査の対象を教えてください

・物の状態 ・自動車内装部品

全数検査の対象 ・砥粒層 ・エンジン部品

・パワー半導体モジュール組立製品 ・ステンレスを素材とした切削加工品

・plasticleafsheet ・ルームエアコン ・組立物 ・分析装置

・プラント制御システム・工業計器 ・金具・溶接部品 ・車載用メーターを構成する部品 ・基板

など ・熱延コイル ・ガソリンエンジン用INJ

・板金部品・製缶部品 ・産業用ロボット

・金型 ・アルミ建材

・IoTデバイス(ラズベリーパイ、 ・車載機器

・自動車部品

マイコンなど) ・クランク、コンロッド ・自動車部品

・ベアリング部品、自動車部品

・受変電盤・動力盤・電灯盤 ・電子ペースト、転写紙 ・産業機器

・自転車部品

・電気設備全般 ・高機能エラストマ ・作業工具

・化学品 ・ファインブランキングプレスや、 ・CAP ・ばね

自動機(旋盤)等で加工した

・変圧器 自動車部品 ・セラミックス製品 ・基板

・医療機器 ・農機具部品 ・ガラスシリンジ、細菌検査用培地 ・警備関連機器のOEM製品

・小ねじ類・ボルト類、ブラケット ・油圧バルブ本体 ・自動車向けコンプレッサー部品 ・乳製品

類など ・二輪車用緩衝器 ・PlasticParts ・電子機器

・誘導加熱装置 ・端子台、ヒューズホルダー等 ・建材 ・産業用設備

・部品 ・電子部品 ・ボルト、ナット、ピン他 ・ソフトウェア

・健康機器 ・建材製品 ・CRANK.CONNROD ・医療機器の樹脂製部品

・ゴム製品 ・ユニット ・表面実装される電子部品 ・石油化学誘導品

・コントローラ基盤 ・医薬品 ・自動車 ・硬貨・紙幣・ICカード処理装置

・照明機器 ・電池

・検査装置検査装置 ・ロボットシステム付帯設備

・自動車部品 ・ワイン

・医療用ディスプレイ、車載用基板 ・コピー機

・ねじ類 ユニット ・商品 ・不織布

・自動車内装部品・樹脂部品・電子部品 ・半導体部品 ・プラスチック成形機用洗浄剤 ・電子部品とそのASSY

・繊維製品 ・印刷物、印字物 ・装置構成部品 機構部品とそのASSY

・間仕切りパネル ・工業用途向けセンサー、コント ・半導体製品 ・海老せんべい

・送風機構成部品 ローラ ・自動車部品 ・ミルベース

・業務用エアコン ・凍結真空乾燥装置 ・測定器 ・パソコン

03

Page4

アペルザ様_wp_04[アンケート]

全数検査について

Q 全数検査は 全数検査を実施している方に聞きました

実施していますか?

Q 検査工程は自動化

いいえ していますか? はい

21.4% 26..00%

はい いいえ 74.0%

78..6% 全数検査工程を

自動化しているのは

26.0%

Q 全数検査の仕組みは自社で すべて

構築していますか? 内製

すべて外注 7.9% 50..00%

一部発注 42.1%

自社で

すべて構築しているのが

全数検査を

実施しているのは78.6% 50.0%

Q 全数検査の実施方法を教えてください

・出荷前の最終外観検査を全数チェック ・基本的にはインラインで製造プロセスのポイント

全数検査の実施方法 ・出荷前、1回、超音波厚み計など となる区切りのところで実施。回数は数回はあ

る。画像検査と容量などを計測する検査が主流

・出荷検査にて全数試験(一部項目は除く)

・目視、画像判定による自動検査等の組合せ ・完品検査画像測定

・出荷(製造)毎デジボル、テスタ、オシロ等

・包装状態の目視検査 ・包装作業時に目視検査 ・完成品仕掛かり品主に目視検査

・手動および目視検査 ・手順書を作成、手動

・部品加工完了後の毎日受入れ時に画像検査 ・完成するごと、出荷前

・自動測定機にて測定+刻印を全数実施

・表示、重量、異物 ・通電検査X線検査画像処理 ・各工程ごとに画像処理装置、レーザーセンサ等

・自動ライン内の加工点の直後、エラーがあれば にて実施

・直行タイプのステージと単軸ロボシリンダによる 繰り返し検査、ビジョンカメラを使用

カメラ検査で各1回 ・各工程ごとに少なくとも1回は検査する。主に

・使用機器:画像センサー、測距センサータイミ CCDカメラによる外観検査とウエイトチェッ

・中間検査、最終検査 ング:加工後、組立後回数:各1回 カーによる検査を実施している。医薬品(錠

・装置自体の単価が高く年間の台数も少ないため、 ・仕様書に基づき検査 剤)の汚れ,割れ等、箱のコンタミ、使用期限等

適宜検査実施している 表示の有無(外観検査)、数量等規定されたも

・作業員が目視にて実施。部品の有無の検査の

・組立途中、完成後に機能毎の動作確認。動作中 のが入っているかどうかについてはウエイト

み一部センサーの付いた装置を使用してい.

の荷重、位置を計測 チェッカーを使用

・最終検査にて、電気的な検査治具を用いて機能

・組み込み部品単体で実施後、完成品でも実施する ・各工程ごと

検査、および目視による外観検査

・全数検査仕掛かり品完成品目視検査 ・画像検査機で一部ですが、完成品検査

・高速回転させ、バランスを確認する。装置は市

・専用カスタム設備、目視 ・画像による自動分析(一部製品のみ)

販品と自社開発品の両方使用

・製品組み立て後で目視 ・製品出荷前 ・過去の担当者がよく考えずに入れたカメラと、

・工程内(組立・調整)の区切り、出荷前、現地据 良品として出てきたものの全数目視検査

・製品完成後、外観検査・テスターにて通電検査 付完了時の計4回、機器としては校正管理して ・加工後に人で検査

・製造工程で人による検査と自動検査を組み合わ いる種々の測定機器/試験機器

・加工後、1-2回、画像検査、目視

せて実施している ・工程設計をする際に決める

・加工完了後に、内径を作業者がエアーマイクロ

・製造完了後に検査実施 ・製造ロットごと ・工程の最後に実施 ・工程ごと メータを使って全数測定を実施(6~12ヶ所/ヶ)

・製造ラインの最終組み立てライン、寸法測定 ・工場出荷前/動作性能確認/製品毎に必要な ・ユニット組立後 ・メーカーで実施している

・製造ラインにて目視で検査 ・製造で完成した後 測定器を使用 ・ほとんど目視、デジタルマイクロスコープで拡

・生産途中、出荷前 ・生産ライン内の目視確認 ・検査装置を製造しており、一つひとつ検査を自 大して目視をしているものもあり

・生産ライン上 ・人力 ・人手による検査 動で行っている ・センサー

・人が加工後に検査している ・検査機による ・コイルごとに、厚さ計、幅計、温度、CCDカメラ

・針入度計~硬度計、圧縮試験 ・計測装置は1つも所持していないので、ノギス 等で表面キズの有無の検査を実施

・照明を当てて透過視認検査後、箱詰め時に再視認 等による古典的な手作業のみ ・キーエンス ・オンリーワン設備

・初物が重く、徐々に減免。変更があると重くなる ・形状測定器 ・基本的に目視、ごく一部のみ自動化 ・インライン ・leaf加工のタイミング、目視

04

Page5

アペルザ様_wp_05[アンケート]

Q 全数検査を実施することのメリット・デメリットを教えてください

全数検査のメリット 全数検査のデメリット

・品質保証 ・不良品を出さない ・労務費 ・工数がかかる

・品質厳格需要家には一つの欠陥も許されないため、全ての品質保証が ・人力でやっているわけではなくなり、また人による熟練の技術

必要でそれを要求され、それに応えている。ことにより信頼されている を品質保証危機に取り込んでいるため、従来と比べればデメ

・設備内の画像センサの取りこぼしをなくすため リットはない

・傷、汚れ、表示不良等の不適合品混入を確実に防止できる ・工数がかかり、利益が薄くなる ・特になし

・客先の信頼 ・後工程に不良品を流出させない ・納品ぎりぎりで完成する製品があると夜中までかかる

・品質の安定化 ・品質確保 ・品質管理 ・不具合による信用低下 ・測定に工数がかかる ・コスト

・工数削減 ・省力化 ・信頼性 ・製造装置の信頼性

・リードタイム延長、設備スペース増大、設備制作費用増大

・顧客からの信頼性確保 ・受注生産につき必須/不適合品の出荷排除

・コスト ・コスト ・特になし ・誤動作 ・なし

・確認漏れがない ・不良を無くす(少なくする)ことができる ・安心

・人的リソースの確保 ・検査時間と費用の発生

・抜き取りで漏れる不良を未然に防げる、フィールドでの不良発生時

に同ロット品への対応策定範囲を最小限に限定できる⇔抜き取りの ・コストと時間がかかる ・工数と時間を要する ・時間がかかる

場合リスク範囲は広大 ・時間がかかる

・不良流出防止 ・法的要求 ・異物混入等のリスク防止 ・リードタイム圧迫⇒顧客迷惑、工数増大⇒コストupによる業績

・不良判別が行える ・品質の向上 への影響

・生産台数が少ないことと、オプションが付く場合が有る為、やらざる ・高価 ・特になし ・余分な人員が必要かつ熟練者が必要

を得ない

・検査に時間がかかる

・分布が把握できる ・全数を検査するため品質の担保ができる ・通常

・顧客に不良品を出さない ・抜き取り検査と比較して時間を要する。検査装置を通すことに

よる不良(破損、汚れ等)を発生させることがある

・事前に不具合を確認できるため、スケジュールの修正を減らすこと

ができる ・検査工数 ・時間も金もかかる

・不良早期発見、範囲特定 ・必要だから実施する ・時間と労力が必要、また目視検査のため精度にばらつきが出る

・組み立て精度がスペックを満たせない、cpk達成できない場合は実 ・人件費大、製品コスト増 ・工数がかかる ・人件費が高い

施せざるを得ない

・機器費用、調整時間

・メリットではなく、実施しないとそもそも出荷できない

・検査が不要になればその分の工数が削減できる

・不良品の出荷を未然に防げる ・不良品の流出を防止すること

・コスト ・工数が非常にかかる ・時間とコストがかかる

・異品混入防止、不良品の流出防止 ・顧客からの信頼につながる

・品質クレーム削減 ・工数や人件費の増加 ・人員と時間 ・労力の増加

・出荷判定と紐付けが可能、トレーサビリティが確保できる ・時間、費用がかかる ・コストがかかる ・コスト大

・生産数量が少ない場合は抜き取り時とコストに大差なく品質保証は ・時間、ラインへの組み込みによるコストアップ、誤判定

高くできる ・コスト ・時間とコストがかかる ・時間と人がかかる

・ロット内での部品バラツキ、イレギュラーによる不良品の検出 ・時間がかかる ・費用と時間がかかる

・安定品質確保 ・客先への不具合流出防止 ・人数が少ないため数が多くなると難しい

・INJAssyになる前に部品の最終外観検査を実施する事で不良コスト

を下げる目的と外観上での不具合早期発見のため ・不具合、不正が見つかった際の後処理が大変

・市場に不具合品を出さない ・コスト 工数 ・工数大 ・オンリーワン設備のためのロス

・ユーザーに間違いの無い外観状態で製品を提供できる(苦情の防止) ・人件費が嵩む。単調な作業であるため担当者のモチベーション

・PoC案件の品質を保証する ・不具合、不正がないか確認できる 維持が難しい

・不良品の流出防止 ・地歴管理の徹底 ・保証の一環 ・CTに影響する ・法令違反と不良流出 ・歩留まりは落ちる

・製造工程で傷や塗装のムラが一定量出るため全数検査は必須 ・人件費 ・コスト ・労力、時間、人件費

・イレギュラー対応、作業者の管理負荷軽減 ・規格要求と品質保証 ・目視検査は全てムダ

・製品不具合を出さない ・不良流出を限りなくゼロにする ・面倒 ・生産効率が低下する

・工程異常の検知 ・品質向上 ・人手によるコスト ・人手と時間がかかる

・データ収集、工程と不良の相関関係の把握(理想) ・薬機法で決まってる ・コスト(労務費)、渡りの増加、異物増加のリスク

・不良品の選別 ・効率的(人手による必要な加工と連動一体化している)

・工数増 ・コスト 工数 ・時間と費用が嵩む

・不良品の流出防止、異品混入防止 ・ランク分け、トレサビ、不良の歯止め

・時間がかかる、手作業の物もある ・工数がかかる

・客先の指定、不良流出防止 ・不良品の流出防止 ・クレーム防止

・製造プロセス、設備投資、リードタイム、労務費といったコスト

・難易度の高いものの仕事が可能 ・不良流出確率が下がる

の増加

・インプットした材料とアウトプットした製品の紐づけを実施。各プロ

セスのデータ収集ができるので、品質管理がしやすい ・設備投資 装置の開発・検証に時間がかかる

・良品の証拠を残す ・安全 ・法令順守 ・ない ・コスト

・量産機器では無いので全数検査は必須 ・量産機器では無いので全数検査は必須

05

Page6

アペルザ様_wp_06[アンケート]

Q 全数検査の課題を教えてください

・自働化したいが、どこまで性能と費用をかければ良いか

全数検査の 自動 化 わからない

・自働化をしたい

・AI活用による自動化での検査

・自動化が難しい

・エビデンスの記録と保管、指示系統の自動化

・自動化には多大な費用が必要

・以前に人間が実施していたことをインライン(装置)化する際、 ・自動化に難しい特殊な検査の自動化、ヒューマンエラー、

判定機基準が再現できないこと、ものが発生する場合ある。 少子高齢化に伴う働き手不足

官能評価のデジタル再現化

・自動機への置換え

・意図しない不具合は検知不可能 ・自動検査実施が困難な事象の検出

・外観検査の自動化 ・自動検査面での技術的、コスト的問題

・画像解析等で自動化 ・一部自動化

・検査装置への製品の脱着の自動化 ・完全自動化

・機械化できないものがある ・人による検査から自動化への変更、検査精度の向上

・工数がかかる

全数検査の コスト・工数

・工数大

・人件費 ・時間と費用

・人材不足なのに人手を必要とする作業で非常に効率が悪い ・費用と時間の削減、自動化

・人手不足 ・効率化(時短)

・人手不足、費用高騰 ・長期的なコスト

・人の手をかけないこと

・全自動化の、全商品への展開(に関する費用とマンパワー)

・マンパワ-

・統計処理までのさまざまな工数

・人、モノ、時間が膨大にかかる

・工数がかかるうえ、知識のある人間が実施しなければなら ・リードタイム

ないため人員不足が起きている

・見落としの可能性があること

全数検査の 精 度 ・工程/製品により内容が多岐にわたり統一できない

・高精度測定

・中には見落としもある。

・より速く、より正確に検査できるかが課題

・真円度、円筒度の測定を全数行いたいが、今のところ測定

・精度、処理能力

可能な装置/設備が見つかっていない

・精度の向上

・高精度測定

・検査精度とコスト

・人の目に頼らない検査方法の確立

・品種によって検査の設定に時間がかかる

・人がやることなので、見落としが発生する恐れがある ・温度補正・温度管理が難しい

・人によるスキル差 ・検査器誤差(アルゴリズムの確立)、目視の見逃し、合格基準

・マニュアル作業はある程度の熟練が必要となる の人差

その 他 ・量産機器では無いので全数検査は必須

全数検査の

・Systemから画像検査システムまで一元化でご対応いただけ

るSIer様の発見

・検査時間の短縮と検査制度のさらなる向上,装置の価格

低減を期待します ・すべての工程製品で実現しているわけではない

・全ての情報が公にならないのでまだ発見されてない情報も ・全ての情報が公にならないのでまだ発見されてない情報も

あると思う あると思う

・測定までせずとも簡易的に検査できないか簡略化が課題 ・科学的根拠のない検査が廃止できずに残っていってしまう

・品質グレードごとの判定基準の更なる適正化 ・検査データ保管

06

Page7

アペルザ様_wp_07[アンケート]

抜取り検査について 全数検査を実施していない方に聞きました

Q 抜取り検査は 抜取り検査の

実施していますか? Q 実施方法

はい

いいえ 81..00% ・生産ラインの途中で抜き取り検査している。機械はその測定に合わせていろいろ

19.0% ・1ロットに対して数個

・時間単位で3回/日ノギス、ルーペ、測定顕微鏡等

・高精度の測定器で検査

・検査対象品は、購入品の入荷時に品質管理課部門に依頼のうえ行う

抜取り検査を ・部品により異なる。ミクロンまで測れる検査具使用

実施しているのは ・転写紙は行程ごとにある枚数経過後に実施。ペーストはある決められた

81. 工程後に実施

0% ・各加工工程で実施3丁ほど、ノギスやマイクロメーターを使用

・製品の取りはじめ

・頻度はワークにより異なる。測定器は要求精度によりノギスから光学3次元

測定器に至る。

全数検査を実施 ・加工完了後、1回/加工ロット、ノギス・形状測定機など

Q していない理由

・生産数が多いため、工程能力で検査している ・各構成部品の寸法公差や鋳造部品の使用部位により全数検査と抜き取り検査を行っております

・生産数が多い ・数量の多さ、Cpによる確認

・量が多すぎる ・検査時間が取れない

・コスト ・ペーストは流体のため。転写は検査員が行い、自動化を行わないため全数検査は無理

・数量が多すぎるため、可能な限りでの全数目視検査 ・手間がかかる

・抜き取り検査で充分だから ・時間的制約、チェックする項目が多い、検査場所のスペース的な問題

・数量が多いため ・生産上難しい

・自動化検査が難しい ・Cp管理のため

・ロット検査、定期検査 ・検査工程のリードタイム短縮

Q 抜取り検査のメリット・デメリットを教えてください

抜取り検査のメリット 抜取り検査のデメリット

・経過による変化のチェックや、異常が出た時に生産を止められる ・工数を使う。生産を止める

・検査時間の短縮、製品単価の問題 ・検査工数が少なく済む ・全てが検査されていないので、万が一不良品が混じることがある

・比率確認 ・原料が変わった時の保存用として ・不具合品の流出がある ・めんどう ・トレースできること

・全数は必要ないから ・検査時間が短くできる ・不良率が多い場合は困る ・不適合品の見逃しが発生する

・全部じゃないので、検査できない分があります ・特にありません

・時間短縮、ミス削減 ・盲点を見るけられる。

・稀に未検査品でNGが発生する場合がある ・弊社には有りません

・次工程へのリリース、時間短縮 ・品質の保証

・不良発生時の不良率が上がる。修正、再作製による納期遅延、損失が高くなる

・早期結果把握。工数が少なくて済む

・加工品の移動中などについたキズ等の見落とし、連絡漏れ等による加工不具合品

・加工不具合の早期発見、チェック時間の短縮 の見落とし

・工数削減 ・工程改善に繋がる ・検査と検査の間が厳密には保証できない ・継続ルールの遵守

・検査工程でのリードタイム圧縮 ・企画を逸脱した製品の補足漏れ

Q 抜取り検査の課題を教えてください

・抜き取った後、全ての項目が一瞬で測れる機械があればよりよい ・基準が明確になっていない

・全数検査がスピードUPできないと困る(電気チェッカーなど) ・各工程ごとに抜き取り検査しているが、自分が受け持っていない加工部分

・全数検査並みの検査精度 の不具合を発見できない、まれに最終検査をすり抜けて不具合品を出荷

・人によるばらつき してしまうことがある

・不良率の低下 ・本来は常時監視したい

・品質保証に関して限界がある ・抜き取りの結果を母集団へ割合で展開して不良数を出して割合によって

・社内各工程内で不良品の発見は行われ、外部流出はしておりませんので ロットアウト判定するが、本来合格品であるものも含んでいる可能性があ

特に課題として他部門から上がっておりません り、もったいない

・突発不具合への対応

07

Page8

アペルザ様_wp_08~09[インタビュー]

さらに詳しく伺いました!全数検査インタビュー①

回答者プロフィール interview 01 1/2

Aさん(製造)/セル生産 回路の電気設計、ソフトウェアや製

経験年数:30年以上 品の開発管理を経て、現在は中国を

メインに複数の海外拠点の車載製品

車載機器メーカー(社員数:20,000人以上) のプロジェクト管理を担当

全数検査の検査項目について で外れてしまうことがあるため、甘いか、甘くないかということを

Q 教えてください。 確認します。これは意外と難しく、目視で検査しなければなりませ

ん。仮に電気的に繋がっていても、正しい接続がされていなければ

検査項目は非常に多いです。電気的に自動で検査するものも多い 取れてしまう可能性があります。きちんと刺さっているか、斜めに

ですが、手作業で行うものは全て全数検査を実施しています。もち なっていないか、浮いていないかといった点を目視で確認します。

ろんその製品の試作段階において製品スペックを満たす確証が取れ つまり全ての工程の後に目視検査を行っています。作業指示にはこ

ていれば、検査は行いません。しかし測定値がCpkを満たさない場 こまでの確認が全て入っています。

合については、電気的なものでも全数検査を行います。

また性能だけではなく、例えば組立てに「コネクタを挿す」とい

う工程があれば、そのコネクタが挿されているかどうかも全数検査 きちんと確認されているかどうかの

を実施しています。つまり工程ごとに「確実にその作業が行われた Q チェックは実施していますか?

か?」という点について全て検査を行います。

確認したかどうかは作業者個人でのチェックになります。作業指

示書を見えるところに掲示しておき、作業を実施します。もし検査

Q 試作段階でCpkから検査項目を決めている に抜けや漏れがあり、後工程で不良を出してしまった場合には、後

とのことですが、不良率などを鑑みて全数検 工程の方のリーダーが「確認していないのではないか?」という

査自体に見直しが入ることはありますか? フィードバックを行う形になります。

測定値のばらつきが安定してくればそういったこともあります。

なお数値は定期的に見ているので、不良率が下がったかどうかにつ

納入先のメーカーから

いては随時数字が上がってきます。 Q 苦情が入ることはありますか?

ないことはありません。PPMレベル、つまり何万台かに一台の割

Q 自動検査の項目について 合で不具合が起きたということはあります。PPMレベルなので、例

教えてください。 えばコネクタを挿し忘れたまま出てしまうといったことは通常はあ

まず電気的に測れるものは自動でやっているケースが多いです。 りません。どこかの問題で破壊が起きたとか、傷がついたといった

あとは寸法です。納入先からはかなり高い精度が求められ、例えば ような不良が起きるケースはあります。それを全数検査の方に戻す

ガラス面と筐体のすき間なども規定されています。そのため自動で かどうかですが、やっていなければもちろん戻します。ただ工程ま

三次元測定するといった形で対応しています。また曲面と平面のす で戻すということは通常はあまりないです。傾向的に不良が出てい

き間など人の手では測れないような難しいものも多く、自動化して る場合はもちろん工程まで戻しますが、そういったケースは今はほ

います。 とんどありません。なお納入先へは定期訪問しており、問題発生時

には随時ミーティングも行います。

Q こうした項目は納入先のメーカーから

求められるのでしょうか? Q 全数検査は時間もコストもかかりますよね。

コスト低減のために取り組まれていること

基本的には要求される仕様書があるので、それに基づいて全数検

査の項目を定めています。あとは最終的に納入するにあたって、内 はありますか?

部的に必要となっている項目を検査するケースもあります。内容と 一口に検査と言っても色々とレベルがあります。データを測定し

しては組立てを行うので、その部品の受入れ検査、その部品自体で て、記録して、分布を取るというのもありますし、単純にパスした

しっかり寸法が出ているかどうかがメインです。それをきちんと実 かどうかというレベルのものもあります。データの測定までいって

施したうえで組み立てて、さらに出てきたものが正しいかどうかも しまうと時間も工数もかかるので、「パスするかどうか」にレベルを

検査しています。 下げていく発想です。測定するのではなく、そのスペックに入るか

どうかという形でなるべく時間や工数がかからないように低減する

手作業で行う全数検査もあるとのこと 活動は随時行っています。

Q 精度はあまり問題にならず、「余計なことをしていないか」という

でしたが、内容を教えてください。

視点でなるべく削減することを考えています。要するに過剰品質に

主にケーブルやフラットケーブル関連です。挿し方が甘いと途中 ならないようにするための取組みですね。

08

Page9

さらに詳しく伺いました!全数検査インタビュー①

Aさん(製造)/セル生産 interview 01 2/2

Q 過剰品質はかなり難しい問題ですよね。品質 Q 複数の国に生産拠点をお持ちですが、品質

に対する要求はかなり強くなっていると感じ や検査方法を統一するような取組みはされて

ます。ご苦労も多いのではないでしょうか? いますか?

30年以上前、私が入社した頃もすでに「PPMレベル」というこ 何年か前の話ですが、納入先から「拠点ごとに規定やプロセスが

とは言っていましたが、実際はパーセントレベルで出ていました。 違っている」と指摘されました。そのためグローバル化しないとい

PPMにすると100万PPMになってしまうようなレベルです。ただ、 けないということで、統合作業を行ってきました。6年ほど前から

今は本当にそれがPPMレベルにまで追い込まれてきています。数年 各拠点の規定やプロセスを同じものにするという取組みを実施して

前までは何百PPMレベルだったものが、今はもう何十PPMです。 います。本社から各拠点を監査し、現在は作業指示を作るフォー

それに従ってやはり要求もずっと上がってきています。 マット、工程を管理するタイミングなどの仕組みは統一しました。

客先の車載のものなので、納入したものは当然自動車に付けられ 全数検査の項目も同様です。

ます。その時点で問題が起きれば大変なことになります。例えばこ

ちらが納入したものが「検査には引っかからなかったのに、車両の

ラインで組み立てられなかった」といったことが起これば大事です。 工場ごとのCpkのばらつきによって

例えば「ネジ穴を切っていなかった」という問題が発生する場合 Q ずれることはありませんか?

があります。ネジ穴は空いているのに、実際にはネジが取り付けら

工場よりも製品ごとのばらつきが大きいです。製品の種別によっ

れないわけです。その場合は納入する者として「ネジをきちんと

ても大きく異なります。Cpkそのものは1.33や1.67といった数字

切っているか」という検査を全数でしておく必要があります。こう

を使うので基準は同じですが、出てくる数字は製品の種別や製品そ

いった見逃しやすい不良について、検査をどのように行うかを細か

のものによって大きく変わります。工場ごとのばらつきではありま

く見ていく活動が大事です。「重要管理項目」と呼んでいますが、そ

せん。

れをいかに検査に織り込んでいくかについては最近とても強化され

ました。

Q 生産拠点や納入先について、

国による違いは感じますか?

Q 作業者の教育について

取り組まれていることはありますか? ヨーロッパのメーカーに複数納めていますが、ドイツとスウェー

デンは厳しいと感じます。また一言で厳しいといってもそれぞれ観

どの程度のスキルを持っているかという判定を項目ごとに決めて 点が違いまして、外観やデザインについてはイタリア、フランスが

います。それぞれの作業で要求されるスキルを定義し、本人が持っ 厳しいです。すき間をなくすなど「きっちり作って欲しい」という

ているスキルを判定し、必要であれば教育を行います。これらの記 のがドイツです。ドイツにも複数メーカーがありますが、そこは共

録を残し、本人がきちんとしたスキルを持っているかどうかを確認 通しています。

しています。 生産拠点の方は当初思っていたよりもみなさんしっかりやられて

いると感じます。工場は郊外に建てるケースが多いからか、純朴な

不良率・苦情率は減ってきていますか? 方が多いという印象です。多少の差はあるかもしれませんが、「言

Q われたとおりにやる」というスタンスは各国同じだと感じます。

過去と比べて変化を感じる点があれば教えて

ください。

要求が上がってきているので、相変わらず不良や苦情は発生して 最後に質問です。

います。ただ出てきている不良が単純なものではなくなってきてい Q 全数検査は大切だと思いますか?

ると感じます。単に寸法が入っていないなどのレベルではなく、見

思います。必要があれば必要です。しかし必要なければやらない

つけにくいものが後から出てきてしまうといった問題が起きていま

方がいいものだと思います。また「必要ないもの」について、いか

す。しかも全数検査で見つかるかというと、見つからない不良の方

にしてきちんと考えていくかが大事なだなと感じます。

が多いかもしれません。もっと上流の問題、設計に起因するような

ものです。それを全数検査で抑えられるのかというと、難しいです。

あとはサプライヤーの管理です。きちんと守ってくださいね、と

お願いしているにもかかわらずきちんとできていないケースがあり

ます。サプライチェーンの管理の方がむしろ難しいと感じます。そ

れぞれの工場に対して監査を実施していますが、このところコロナ

の問題もあり、現地に足を運べないことも多いです。セルフチェッ

クをお願いしていますが、どうしても甘くなってしまうようで、不

良につながるケースが最近増えています。

09

Page10

アペルザ様_wp_10[インタビュー]

さらに詳しく伺いました!全数検査インタビュー②

回答者プロフィール interview 02

Bさん(設計)/ライン生産

経験年数:15年以上

自動車内装部品の

自動車内装部品メーカー(社員数:3,000人以上) 設計と製品開発に従事

Q 全数検査の検査項目について すか?コストも含めて教えてください。

教えてください。 検査方法や製造技術で新たなものを導入し、その部分に対応でき

るようにはしています。

検査方法や検査する基準のようなところで言うと、外観、および また検査はコストよりも「不具合を発生させないこと」が重要です。

電子部品が付いている場合はそれの動作確認。あとは異品・欠品で 必要があれば自動化に加えて目視も導入しています。一番のコスト

す。外観、部品の異品・欠品の検査は画像認識で自動化しています 低減はやはり自動化することです。ただし、例えば生産台数が多く、

が、その他は目視がほとんどです。 付加価値の低い車については自動化していくことが非常に重要です。

目視検査を担うのは検査要員になります。例えば組立ラインであ 逆に生産台数が少なくて付加価値が高い車は、不具合を起こさない

れば10人近く作業員が入っており、その最終工程部分に検査員が配 ためにも目視での全数検査を重要視している傾向にあります。

置されています。

Q 目視のほうが精度が高いと

Q 作業標準書は いうことでしょうか?

設定されていますか?

そんなことはないと思います。自動機による検査+目視検査が最

設定されているもの、いないものがあります。自動車部品のため、 も確実だと思います。

車種にも大きく左右されます。例えばの話ですが、日産にはセレナ ただ自動機での検査はイレギュラーが起こった際に対処すること

があればエクストレイルもありますし、トヨタならアルファード。 ができません。決められたことについては高精度な検査が可能です

全てが異なるので、全てを標準にすることはできません。車種に が、イレギュラーが起きた際はどうすればいいのかが分からずに止

よってユニークな形をとることが多いです。 まってしまいます。そうすると当然ライン停止につながり、納期を

遅らせてしまうといった二次不具合を発生させてしまいます。

Q 外観や部品の異品・欠品は自動化されている

ということでしたが、自動化されていない全

数検査について詳しく教えてください。また Q ラインが止まってしまった場合は

自社で対応されているのでしょうか?

目視だと不良品を見逃すことも出てくること それぞれの拠点に技術者を配置しています。予備部品を在庫し、

があると思います。対策はされていますか? 修理のための知識も身につけています。本当に大きなトラブルが発

自動化する・しないは、そのときに投じられるコスト、車種の生 生しない限り、メーカーを呼ぶことはありません。例えばカメラが

産台数によって大きく変わります。コストを投じて設備を導入して 壊れたときはカメラを交換すればなんとかなるのでカメラの予備を

持っていますし、交換する技術もあります。ただ「カメラを修理する」

も採算が取れるのか? という点で判断しています。設計だけでなく

となると難しいので、そういう場合はメーカーに修理してもらいます。

全社にわたり、工場サイドも営業サイドも考慮して成立する・しな

いを検討します。

不良品の見逃しですが、例えば1万個に1個のような不具合であれ 「長い間止まった」というと、

ば対策を練ることは多くはありません。10個に1個、毎回同じ不具 Q

合が出るということであれば、そもそも不良品が発生しないように どれくらいの時間ですか?

対策します。1000個に1個のような不具合であれば、特記項目と 長いと半日を超えることもあります。その場合は普段はラインに

して検査項目に追加します。 入っていない検査員を動員し、目視検査をスタートさせます。5分

を超えるようであればその判断になります。時間はおおよそで特に

決めているわけではないのですが、「修理に時間がかかりそう」だと

Q 自動化すると良品にもかかわらず不良品と 判断したら、即目視に切り替えます。

して出てしまうなんてこともありませんか? なお彼らは工場の直接部隊ではありません。工場のラインに入っ

ている検査員では対処できない不具合が発生した際や、納入先で不

量産に入った場合にはそれがないように設定されています。画像 良品が出たときに対応できるように常駐している部隊になります。

の中にOK・NG全てを入れたうえで検査に出します。仮にOKがNG

として弾かれるのであれば、試作の段階でもそうなっているはずで

す。そのためOKで通ったものを再度目視で検査するということも基 全数検査や抜取り検査について、

本的にはしていません。 Q 今後改善したい部分はありますか?

半自動化されているラインですね。そういったラインでの検査に

Q 今、品質がかなり厳しくなっているように ついて、なるべく人を減らそうとしています。検査も含めて全自動

思います。15年も経っていれば入社時と にしたいと思っているのですが、車種ユニークな形状ということも

あり、なかなか全てを自動化することが難しい状況です。一方で、

今とで求められる品質も変化しているので 完全自動化ラインは雇用を減らすことにも繋がるので、どこまです

はないでしょうか。何か対応はされていま るべきかは悩ましいです。

10

Page11

アペルザ様_wp_11[インタビュー]

さらに詳しく伺いました!全数検査インタビュー③

回答者プロフィール interview 03

Cさん(生産技術)/ライン生産

経験年数:10年以上

目視検査工程の自動化を担当

自動車部品メーカー(社員数:5,000人以上) (画像認識による外観検査)

Q 目視検査の自動化を担当されているという Q 自動化するにあたっては、異物やキズについ

ことで、その内容を教えてください。またどう て限度見本のようなものが必要になるかと

いう目的で始まったものなのでしょうか? 思います。どのように定めるのでしょうか?

現在担当しているのは樹脂製部品の外観検査の自動化です。従来 納入先と取り交わした限度見本はあるのですが、ラインはずっと

は目視で全数検査を実施していたのですが、カメラを使った自動化 流れているのでカメラで捉えたときに最終的に機械がどういう判断

を進めています。検査項目は大きく3つ。異物、キズ、材料の溶け をするのかはやってみないと分からないという事情があります。ま

残りの有無です。 ず導入して数値化し、「現在の目視検査に対して機械ならこれくらい

自動化の目的は「品質」です。人による検査はどうしても感覚的 の数字を出します」というのを把握してから、目視検査のレベルよ

な部分があるので、「品質の安定化」を第一に考えています。また昨 りも絶対に下げないように調整していくイメージです。基本的には

今はコストもシビアになってきているため、「少しでも原価を下げ 導入時にすり合わせを行い、後工程などに不具合が出ればまた再度

る」という観点もあります。 すり合わせます。

Q この外観検査以外は

Q 精度向上について

まだ自動化されていないのでしょうか? 課題はありますか?

今担当している樹脂部品に関してはそうです。他の検査項目は抜 先ほど申し上げたとおり、過検出です。10%はまだまだ大きな数

取りで実施しています。いわゆる初・中・終で見ており、2.5時間 値なので、継続して是正していくべきだと考えています。

おきくらいに抜き取っています。

人による目視検査からカメラによる検査に

Q 自動化されている外観検査について、 Q 変えたことでどのような変化がありましたか?

不良率はどれくらいですか?

後工程の異常品の発生率が減っています。数値では把握できてい

画像認識でNGになるのが約10%、ただし実際のNG品は1%くら ないのですが、自動化したラインとそうでないラインにおいて不具

いです。 合の発生頻度が明らかに異なっています。

Q つまり最終的には目視検査も入っていると

Q 成果が出ているということであれば、やはり

いうことですね。目視検査を行う人は何か 全数検査の自動化は優先度高く取り組むべき

資格制度のようなもので定められているの なのでしょうか? 今後の取組みについて

でしょうか? 教えてください。

目視検査のトレーニングを積んだ専門の検査員が配置されていま 製品原価が下がっていることもあり、自動化の要望はほかの製品

す。官能評価にもなってくるので、「どのレベルまでがOKで、どこ

からもきています。カメラなど画像処理の技術もかなり普及してき

からがNGか」という線引きについて訓練されています。またもちろ

ているので、さらにニーズは増えていくと考えています。また検査

ん日々不具合は発生するので、都度、管理・監督者が原因を分析し、

機はそんなにコストをかけられる設備ではありません。常に「低コ

再教育を実施するといったことも行っています。

ストで」とは言われており、まだまだ設備の値段自体も下げないと

いけないと思っています。

Q 例えばキズを検査する場合に同じようなパ

ターンが散見されるようであれば、おそらく

前工程に原因がありますよね。こうした見直

しや振返りについては実施されていますか?

人がやっているとあまり気付かないのですが、カメラで見てみる

と同じ位置で見ているからか、傾向が如実にわかります。機械化し

たことで、以前よりも前工程に対してフィードバックを出せるよう

になりました。

11

Page12

アペルザ様_wp_12[奥付]

技術者100名に聞きました!

全数検査の実態調査 アンケート結果

発行日:2021年8月18日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp