1/11ページ

ダウンロード(1.1Mb)

顕微鏡で組織観察する場合の鋳鉄試料の適切な研磨方法をご紹介いたします。

このカタログについて

| ドキュメント名 | 鋳鉄の試料作製方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社三啓 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

PRESI

LAB’NOTE

鋳鉄の試料作製方法

はじめに

鋳鉄は炭素が 2.1 ~ 6.67%含有する鉄合金 です。鋳鉄は液体状態で鋳造性 が良く、インプリントが容易で凝固

後の収縮が小さいです。

鉄 炭素

元素記号: Fe A 元素記号: C

原子番号: 26 原子番号 6

密度: 7,8 密度: 2,1 – 2,3 (graphite)

原子量: 55,8 g.mol-1 原子量: 12 g.mol-1

融点: 1538 °C

鋳鉄

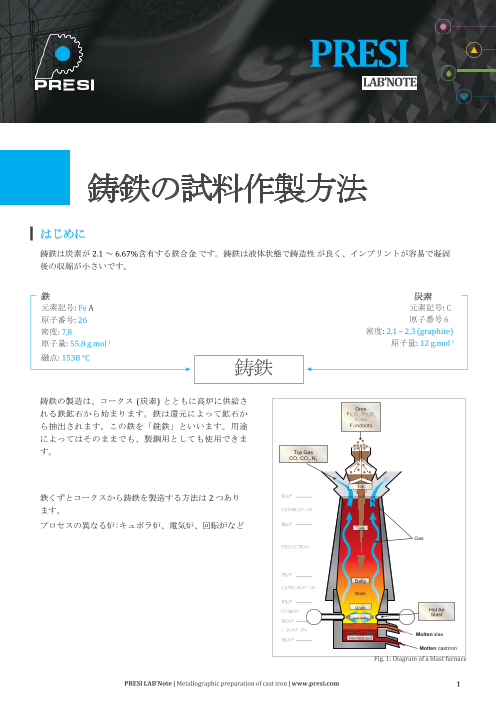

鋳鉄の製造は、コークス (炭素) とともに高炉に供給さ

Ores

れる鉄鉱石から始まります。鉄は還元によって鉱石か

ら抽出されます。この鉄を「銑鉄」といいます。用途

によってはそのままでも、製鋼用としても使用できま

す。

Top

鉄くずとコークスから鋳鉄を製造する方法は 2 つあり

ます。

プロセスの異なる炉:キュポラ炉、電気炉、回転炉など Tank

Gas

Bosh

Bosh

Hearth

Melting-pot

Fig. 1: Diagram of a blast furnace

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 1

Page2

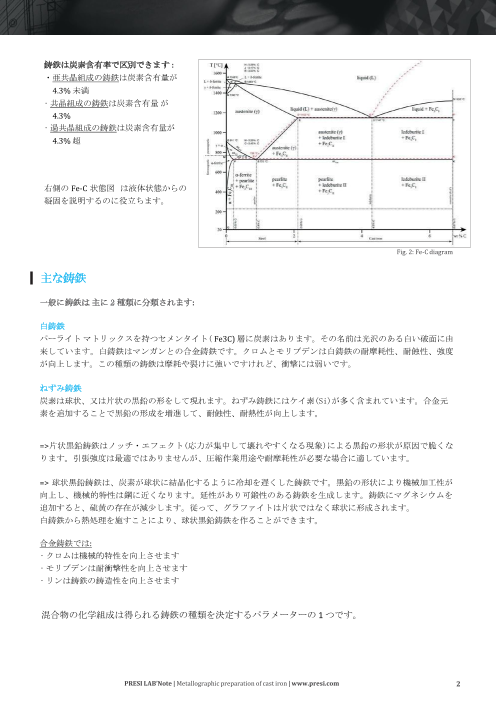

鋳鉄は炭素含有率で区別できます :

・亜共晶組成の鋳鉄は炭素含有量が

4.3% 未満

• 共晶組成の鋳鉄は炭素含有量 が

4.3%

• 過共晶組成の鋳鉄は炭素含有量が

4.3% 超

右側の Fe-C 状態図 は液体状態からの

凝固を説明するのに役立ちます。

Fig. 2: Fe-C diagram

主な鋳鉄

一般に鋳鉄は 主に 2 種類に分類されます:

白鋳鉄

パーライト マトリックスを持つセメンタイト( Fe3C) 層に炭素はあります。その名前は光沢のある白い破面に由

来しています。白鋳鉄はマンガンとの合金鋳鉄です。クロムとモリブデンは白鋳鉄の耐摩耗性、耐蝕性、強度

が向上します。この種類の鋳鉄は摩耗や裂けに強いですけれど、衝撃には弱いです。

ねずみ鋳鉄

炭素は球状、又は片状の黒鉛の形をして現れます。ねずみ鋳鉄にはケイ素(Si)が多く含まれています。合金元

素を追加することで黒鉛の形成を増進して、耐蝕性、耐熱性が向上します。

=>片状黒鉛鋳鉄はノッチ・エフェクト(応力が集中して壊れやすくなる現象)による黒鉛の形状が原因で脆くな

ります。引張強度は最適ではありませんが、圧縮作業用途や耐摩耗性が必要な場合に適しています。

=> 球状黒鉛鋳鉄は、炭素が球状に結晶化するように冷却を遅くした鋳鉄です。黒鉛の形状により機械加工性が

向上し、機械的特性は鋼に近くなります。延性があり可鍛性のある鋳鉄を生成します。鋳鉄にマグネシウムを

追加すると、硫黄の存在が減少します。従って、グラファイトは片状ではなく球状に形成されます。

白鋳鉄から熱処理を施すことにより、球状黒鉛鋳鉄を作ることができます。

合金鋳鉄では:

• クロムは機械的特性を向上させます

• モリブデンは耐衝撃性を向上させます

• リンは鋳鉄の鋳造性を向上させます

混合物の化学組成は得られる鋳鉄の種類を決定するパラメーターの 1 つです。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 2

Page3

冷却速度は鋳鉄の形成に影響を与えます。

・冷却が速い場合はセメンタイトの形成が促進され、白鋳鉄が生成されます。

・冷却が遅い場合は炭素が黒鉛として集まる時間があり、ねずみ鋳鉄が生成されます。

鋳鉄の規格

鋳鉄は NF EN 1560-1 に従って標準化された規格があります。

その規格は常に EN-GJ で始まります (G は鋳物に対応し、J は鉄に対応します)。

黒鉛の構造に対応する文字は規格に続きます。

L 片状

S 球状

M 焼きなましされた黒鉛 (可鍛性)

V バーミキュラ

Y 特殊構造

N 黒鉛なし

通常、この後に必要な最小引張強度と最小伸び (%)、又は高合金鋼と同じ規格が続きます。

例:

EN-GJS-400-15: 片状黒鉛鋳鉄、強度 R min 400 MPa、伸び率 A 15%。

EN-GJN-X 300 Cr Ni Si 9-5-2: カーボン 3%、クロム 9%、ニッケル 5%、シリコン 2% の黒鉛フリー鋳鉄 (白鋳鉄)

⇒ 耐衝撃性、耐摩耗性、鋳造性の良さから鋳鉄は幅広い用途に用いられています。

アプリケーション

鋳鉄は一般に、下水道のマンホール、ストーブ、自動車部品などの大きな物に使用されます。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 3

Page4

金属組織観察用試料の作製

試料材質に関係なく、検査面を取得するために以下の作業を順番に行います。

・「切断」:検査対象の生産物の切り出し (必要な場合)

・「埋込」:切り出した試料の形状の標準化 (必要な場合)

・「研磨」:試料の表面状態の改善

・ 試料の特性評価: 「金属組織学エッチング」 (必要な場合) と光学顕微鏡観察、又は電子顕微鏡によって

試料の微細構造を明らかにする。

=> 上記の工程は厳密に行う必要があります。先のステップが不十分な場合は次のステップに移れません。

切断

切断の目的は、ステンレス鋼の物理化学的特性を変えることなく、検査に適した表面を得るために、生産品の

正確な部分を切り出すことです。

言い換えれば、歪みによる硬化の原因となる可能性のある過熱や変形を避けることが不可欠です。切断は、次

に続く試料作製条件と検鏡に影響を与える基本的な作業工程です。

プレシは中型および大型の湿式高速切断機及び小型精密切断機まで幅広い製品ラインアップを有しています。

切断する試料のサイズ、個数、精度に適した切断機をご提供します。

切断機ごとにそれぞれカスタマイズし

た消耗品と付属品があります。クラン

プシステムと切断砥石、防錆冷却剤の

選択は金属組織学の切断を成功させる

ための重要な要素です。

Fig 3: メカトーム T202 Fig 4: メカトーム T330

=> クランプ、試料を保持することは必須です。試料が適切に保持されていないと、切断が失敗する可能

性が生じます。切断砥石、試料、切断機に害を及ぼす恐れあります

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 4

Page5

Fig. 5: ブレーキディスク – EVO 400 Fig. 6: クランクシャフト – メカトーム T330

Fig. 7: 鋳鉄板 – メカトーム e ST310

消耗品

試料の切断面を過熱させずに、焼けの無い切断面を得るためには、切断機の循環冷却システムに水と防錆冷却剤

を混合した冷却水を使用します。防錆冷却剤は試料と切断機を腐食から保護します。

ねずみ鋳鉄 白鋳鉄

S (Ø 180mm)

S (Ø 180mm)

精密切断機 AO

UTW

CBN

F F AO

中型切断機

MNF CBN

AO

大型切断機 MNF

AO

AO

Table 1: Choosing the right cut-off wheel type

=> 切断面の不良、切断砥石の過度の摩耗や破損を避けるために、適切な切断砥石を選択する必要があります。切

断砥石は試料の材質、硬さで決まります。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 5

Page6

埋込

試料が複雑な形状、壊れやすい、又は、サイズが小さいため、取り扱いが難しい場合があります。埋込みは形

状と寸法を標準化し、壊れやすい材料を保護するので、試料の取り扱いが容易になります。良好な研磨結果と

分析結果を得るには、高品質な埋込みが不可欠です。

試料を埋込む前に、例えば、切断時のバリを除去するために、粗い研磨紙で試験片のバリ取りを行う必要があ

ります。エタノールでの洗浄(超音波洗浄はさらに効果的です)もお勧めです。バリ取り、アルコール洗浄(脱

脂)によって、試料と埋込樹脂の密着性が向上します。

埋込樹脂の収縮は試料と樹脂の境界に隙間をつくります。その隙間に入った砥粒、研磨屑が後の工程で研磨ク

ロス上に落ちると、試料の研磨面に傷が付く心配があります。隙間のある試料には、各工程間の超音波洗浄機

による洗浄をお勧めします。

埋込みには選択肢が 2 つあります:

試料のエッジ観察の目的、又は、硬さ試験の準備として金属組織学的試料作製が行われる場合は加熱加圧埋

込(熱間埋込)が推奨されます。加熱加圧埋込には埋込機(埋込プレス)が必要です。

加熱加圧埋込に必要な埋込機は

メカプレス 3 です。: + POINT

・自動埋込機(埋込プレス) メカプレス 3 による成型試料の上面

と底面は完璧な平行です。

・使いやすい: 埋込条件のメモ

リと調整

・時間短縮:成型時間が短い

・モールド径: 25~50mm まで

ミリとインチの 6 種類の型径を

選択可能

Fig 8: メカプレス 3

常温硬化埋込(冷間埋込)が推奨される場合は:

・試料が壊れやすい/圧力に弱い場合

• 試料がハニカム構造などの複雑な形状をしている場合。

• 試料数が多く、一度にたくさん埋込みたい場合

常温硬化埋込用機材:

Fig 10: 真空含浸装置ポリバ

Fig 9: プレッシャーべセル ック

+ POINT + POINT

樹脂収縮抑制、透明度向上、樹脂含浸などで埋込試

真空中でエポキシ樹脂を多孔質材料に含浸さ

料の品質が大幅に向上します

せる装置です。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 6

Page7

常温硬化樹脂は液体のメニスカス(界面張力によって表面が凹状の曲面になる)のために、上面の平坦性を

損ないます。研磨作業の前に研磨紙でメニスカスを除去します。この作業で埋込成型品の両面(上面と底面

(研磨側))を確実に平行にすることが大切です

消耗品

ユーザーのニーズを満たすために、PRESI はいろいろな種類の冷間埋込用成形型を提供しています。ミリ、インチの直径で

20 ~ 50 mm の範囲で用意しています。透明アクリル樹脂、シリコンゴム、テフロン、ポリエチレンなどの異なる材質の成

形型があります。円筒形以外では、長方形の埋込成形型があります。.

白鋳鉄と灰色鋳鉄

フェノリック、アリリッ

加熱加圧埋込

ク、エポキシ

KM-U

常温硬化埋込

Table 2: 適切な埋込樹脂を選定

研磨

試料作製プロセスの最後の重要な工程は研磨です。原理は単純です。各ステップは前の砥粒よりも細かい研磨

剤を使用します。目的は平坦な表面に仕上げて、顕微鏡分析、硬さ試験、微細構造又は寸法検査などの金属組

織管理の検査を妨げる条痕、残留欠陥を排除することです。

プレシ社は粗研磨から超精密仕上げまで、少量から大量の試料個数まで対応する幅広い製品ラインアップの中

からお客様のニーズに最適な手動研磨機と自動研磨機を提案しています。

Fig 11: ミニテック 300 SP1 Fig 12: メカテック 300 SPC

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 7

Page8

手動研磨機ミニテックシリーズは最先端の技術が組み込まれています。

使いやすく、信頼性が高く、頑丈で、あらゆるニーズに対応できます。

自動研磨機メカテックシリーズは手動研磨と自動研磨の両方できます。プレシ社の全ての知識、経験、技術が

集約されています。高機能・高品質の自動研磨機メカテックは試料数、試料サイズに応じて最適な仕上がりを

提供します。

消耗品と研磨条件

以下のすべての研磨条件は最も一般的な自動研磨用です (手動研磨の場合は Head Speed( 試料回転機の回転速度)

のパラメーターは考慮しないでください).

研磨条件の最初の工程(No.1)はすべて「面出し」と呼ばれ、試料 (および埋込樹脂) の表面を平らにするために

材料を迅速に除去することから成ります。以下に示すものは標準ですので、必要に応じて変更してください。

適用する圧力は試料 サイズによって異なりますが、一般的に次の条件が適用されます。研磨前のステップでは、

埋込直径 10 mm あたり 1 daN (例: Ø40 mm = 4 daN) で、工程が進む毎に 0.5 daN ずつ力を減らします。

ダイヤモンド研磨剤はサスペンションを使用しています。

鋳鉄の一般的な研磨条件(1)

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

1 P320 Ø / Water 300 150 1’

9µm ADS

poly

2 TOP 150 135 4’

/ Lub ADS

3µm ADS poly

3 STA 150 135 3’

/ Lub ADS

1µm ADS poly

4 TFR 150 135 1’

/ Lub ADS

注意:金相用の試料切断機によって切断した試料の面出し研磨は耐水研磨紙 P320 からのスタートで十分です。

もっと多くの材料を研磨で除去する必要がある場合は、P320 より粗い番手を使用する必要があります。

粗研磨では研磨盤とヘッドの回転方向を逆にしないでください。逆にすると平坦性に悪影響を及ぼす可能性が

あります。ただし、大量の材料を除去する必要がある場合は、逆回転方向が役立ちます。

鋳鉄のバフ研磨は単結晶ダイヤモンドサスペンション(アルコールベース)を使用して行うことで、仕上げ研

磨工程で試料の研磨面に水による錆が発生かるのを防ぎます。

ステップ間で試料を洗浄する場合は流水で洗浄した後に圧縮空気で水気を迅速に吹き飛ばして乾燥させるか、

エタノールで洗浄することをお勧めします。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 8

Page9

Fig. 13: Cast iron GS lens x10 Fig. 14: Cast iron GS lens x50

鋳鉄の一般的な研磨条件(2)

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

I-Max R

1 Ø / Water 300 150 3’

54µm

9µm super

2 MED-R 150 135 4’

abrasive MED-R

3µm ADS poly /

3 STA 150 135 3’

Lub ADS

1µm ADS poly /

4 TFR 150 135 1’

Lub ADS

鋳鉄の一般的な研磨条件(2)では研磨紙の代わりに 54µm の I-Max R を使用して面出し研磨を行います。硬質金

属材料の研磨に適したレジン ボンドの ダイヤモンド ディスク I-MAX R は良好な平坦性を維持し、耐水研磨紙

数百枚分相当の寿命があります。

第 2 ステップでは MED-R を使用します。表面が樹脂製のパッド上に MED-R 用のスーパーアブレッシブサスペ

ンションを噴霧して研磨します。研磨クロスと比較して研磨面の平坦性が良く、しかも長寿命です。

最終仕上げには ADS サスペンションを使用します。錆びにくい鋳鉄の場合は LDP 多結晶サスペンションの方

が適しています。

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 9

Page10

Fig. 15: Cast iron GL lens x10 Fig. 16: Cast iron GL lens x50

顕微鏡検査

鋳鉄の組織はさまざまなエッチング試薬を使用して現出させることができます。

• ナイタール試薬 4% • ピクラル試薬 • シャトリエ試薬

例示したエッチング液で全てを網羅しません。鋳鉄の組織は鋼の組織に近いため、一部のエッチング液は鋳鉄

と鋼の両方に共通しています。例示したすべての顕微鏡写真はプレシ社の PRESI VIEW ソフトウェアを使用し

て作成しました。

Fig. 17: Cast iron GS lens x10 Fig. 18: Cast iron GS lens x100

Fig. 19: Cast iron GL core lens x10 Fig. 20: Cast iron GL core lens x100

PRESI LAB’Note | Metallographic preparation of cast iron | www.presi.com 10

Page11

Fig. 21: Cast iron GL edge lens x10 Fig. 22: Cast iron GL edge lens x100

=> Fig.7 ~ 22 に表示されているすべての組織は 4% ナイタール試薬を使用して現出しました

PRESI

www.presi.com

Tel.: +33 (0)4 76 72 00 21 | Email: presi@presi.com