1/6ページ

ダウンロード(1.4Mb)

このカタログについて

| ドキュメント名 | 連続式 乾式ビーズミル ドライスター |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アシザワ・ファインテック株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

連続式 乾式ビーズミル

ドライスター専用分級機

セパアルファ

“微粒子技術のアシザワ”だからできる

乾式ビーズミル

セパアルファ

型式:CFA100

ドライスター

型式:SDA5

見えないことで、未来を拓く

Page2

連続式

乾式ビーズミル

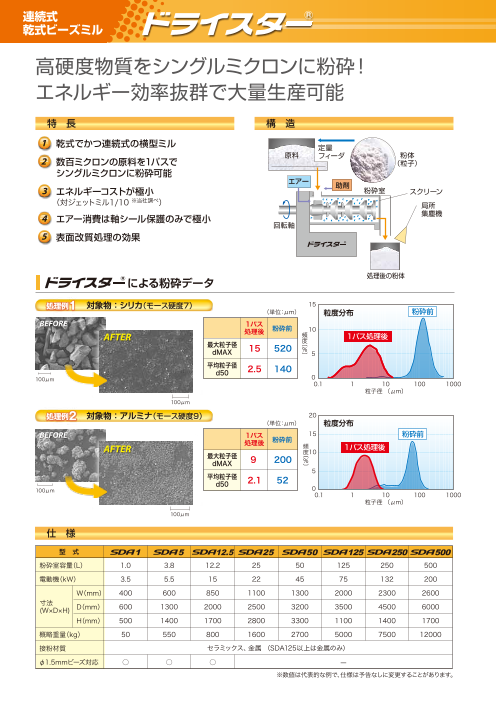

高硬度物質をシングルミクロンに粉砕!

エネルギー効率抜群で大量生産可能

特 長 構 造

1 乾式でかつ連続式の横型ミル 定量

原料

2 フィーダ 粉体

数百ミクロンの原料を1パスで (粒子)

シングルミクロンに粉砕可能

エアー

3 助剤

エネルギーコストが極小 粉砕室 スクリーン

(対ジェットミル1/10 ※当社調べ) 局所

4 エアー消費は軸シール保護のみで極小 集塵機

回転軸

5 表面改質処理の効果

処理後の粉体

による粉砕データ

処理例1 対象物:シリカ(モース硬度7) 15

(単位:μm) 粒度分布 粉砕前

BEFORE 1パス

処理後 粉砕前 10

AFTER 頻

最大粒子径 度 1パス処理後

dMAX 15 520 〔

%

〕5

平均粒子径

d50 2.5 140

100μm 0

0.1 1 10 100 1000

粒子径 〔μm〕

100μm

処理例2 対象物:アルミナ(モース硬度9) 20

(単位:μm) 粒度分布

BEFORE 1パス 15 粉砕前

処理後 粉砕前

AFTER 頻

度10 1パス処理後

最大粒子径

dMAX 9 200 〔

%

〕

5

平均粒子径

d50 2.1 52

100μm 0

0.1 1 10 100 1000

粒子径 〔μm〕

100μm

仕 様

型 式 1 5 12.5 25 50 125 250 500

粉砕室容量(L) 1.0 3.8 12.2 25 50 125 250 500

電動機(kW) 3.5 5.5 15 22 45 75 132 200

W(mm) 400 600 850 1100 1300 2000 2300 2600

寸法

(W×D×H) D(mm) 600 1300 2000 2500 3200 3500 4500 6000

H(mm) 500 1400 1700 2800 3300 1100 1400 1700

概略重量(kg) 50 550 800 1600 2700 5000 7500 12000

接粉材質 セラミックス、金属 (SDA125以上は金属のみ)

φ1.5mmビーズ対応 ○ ○ ○ -

※数値は代表的な例で、仕様は予告なしに変更することがあります。

Page3

ドライスター専用

分級機 セパアルファ

乾式ビーズミル ドライスター シンプルな新機構を採用!

専用の分級機を開発! 1 粗粒の混入ゼロ

シール部分から混入する粗粒をシャットアウト

2 分解・組立が容易

これまで困難であった分解・組立てによる微調整が不要

3 メンテナンス性良好

微粉 8

出口 処理データ 原料

7 原料

処理例<無機酸化物> 粗粉

6 微粉

原料 処理前 頻

入口 度 5 微粉

原料 dmin= 0.5μm, 〔%〕

d50= 6.2μm, 4

dMAX= 31.1μm 3 粗粉

処理後 2

微粉 dmin= 0.5μm, d50= 2.9μm,

dMAX= 9.0μm 1

粗粉 dmin= 2.5μm, d50= 7.1μm, 0

dMAX= 31.1μm 0.1 1 10 100

粒子径〔μm〕

仕 様

型 式 CFA 100 CFA 160 CFA 230 CFA 315

処理量(kg/hr) 10 25 50 100

風量(㎥/min) 4 10 30 40

粗粉出口 回転数(rpm) 7000 4500 3000 2300

セパアルファ 寸法W×D×H(mm) 900×1300×1200 1200×1700×1600 1700×2400×2200 2300×3300×3000

CFA 電動機(kW) 2.2 2.2 5.5 7.5

※数値は代表的な例で、仕様は予告なしに変更することがあります。

研究・開発向け NEW

メカノケミカル処理が可能

卓上サイズが新登場!

業界最小

到達粒子径1μm以下

サブミクロン実現 分級機なしで最大粒子径10μm以下

ボールミルに比べて100倍の粉砕能力

φ1.5mmビーズ対応 業界最少

連続式で粉砕室容量1L

スケールアップ可能 最小サンプル量0.5Lからテストが可能

シンプルで使いやすい設計

処理データ 処理例<活性炭>

10

活性炭原料

SDA1処理品

8 ブミクロ

ン 活性炭原料

サ に到達頻

度 6 d50=0.888μm SDA1処理品

【

%

】 d50=6.529μm

4

2 10μm d50=6.53μm dMAX=44μm

0

00.1 0.1 1 10 100

1μm d50=0.89μm dMAX=9.25μm

粒子径【μm】

Page4

アシザワからのご提案 1

SDA-Lシステム

乾式ビーズミル ドライスターと分級機 セパアルファを組み合わせ、閉回路システム化することで

シャープな粒度分布を持った微粉を極小のエネルギーで効率良く生産することができます。

フロー図 分級機セパアルファ 定量フィーダからドライスターに供給された原料は、ドライスター

CFA で粉砕され、分級機によって微粉と粗粉に分けられます。

微粉はサイクロンおよびバグフィルタで回収され、分級後の粗粉は

原料 ドライスターに戻され再び粉砕されます。

微

粉 バグフィルタ

エアー

定量 粗 サイクロン

フィーダ 粉

粉砕機 ブロア

SDA

処理例1 対象物:無機物(モース硬度6)

粗 粉

粉砕・分級後の粒度分布

12

原料

10 ドライスター出口

粗粉(ドライスター戻り) 原 料 ドライスター出口

8 微粉(サイクロン回収)

d50=7.2μm

頻 dMAX=22.0μm

度 10μm

粉砕 分級

〔%〕6 セパアルファ 微 粉

4

d50=19.0μm d50=5.3μm

dMAX=124.5μm dMAX=22.0μm

2 10μm 10μm

0

0.1 1 10 100 1000 d50=2.7μm

粒子径〔μm〕 dMAX=6.5μm

10μm

処理例2 対象物:無機物(モース硬度9)

粉砕に要する動力原単位の比較

70 到達粒子径がdMAX=20μm以上の場合(グラフの交差部分以上)

60 ドライスター単体

ドライスター SDA-L ➡ 単体の方がより低動力で処理可能

50 有効部分

40 到達粒子径がdMAX=20μm以下の場合(グラフの交差部分以下)

30 ➡SDA-Lシステムの方がより低動力で処理可能

20

10 SDA-L有効部分 より微細な領域を狙う場合、

SDA-L

0 システムでの処理が有効

0.0 0.5 1.0 1.5 2.0 2.5

動力原単位[kwh/kg]

最大粒子径dMAX[μm]

Page5

連続式 乾式ビーズミル

アシザワからのご提案 2

乾式 + 湿式ビーズミルの

組み合わせによる“エコ粉砕TM ”

“エコ粉砕”とは、乾式ビーズミル ドライスターと湿式ビーズミルの組み合わせにより、エネルギー効率を

飛躍的にアップさせ、省エネ粉砕を実現する新しいシステムです。

フロー図

原料

原料タンク

HL 製品タンク

M

LL プレミキシング

タンク 循環タンク HL

添加剤 M

定量フィーダ 溶媒

M HL

HL LL

LL LL 次工程へ

粗粉砕機 ポンプ ポンプ 微粉砕機 ポンプ

SDA スターミル®LMZ

乾 式 湿 式

処理例 対象物:シリカ

粉砕にかかる消費電力量 粒度分布 原料

100 15 SDA5

φ5mm・62kWh/dry・ton

SDA5 + LMZ2 組合せ LMZ2(SDA5 処理後)

LMZ2 単体 φ0.5mm・970kWh/dry・ton

LMZ2

粒 φ1mm・3880kWh/dry・ton

子10 10

径 消費電力量 頻

d50 度

〔μm〕 73%削減! 〔%〕

1 5

30分で 90分で

到達! 到達!

0 0

0.0 1.0 2.0 3.0 4.0 0.01 0.1 1 10 100 1000

消費電力量〔kWh/dry・kg〕 粒子径〔μm〕

で実績のある対象物

モース硬度 対 象 物

7~9 石英、シリカ、ソフトフェライト、ハードフェライト、キャリアフェライト、アルミナ、窒化珪素、酸化鉄、タングステン酸化物、ケイ酸ナトリウム

4~6 ガラス、カーボン、ブラックシリカ、高炉灰、フライアッシュ、焼却灰、有機ゲルマニウム

4未満 石膏、水酸化マグネシウム、水酸化アルミニウム、チタン酸バリウム、PZT、抹茶、米粉

Page6

連続式

乾式ビーズミル

をおすすめする理由

■ 乾式ビーズミル と乾式ボールミルの生産効率比較

とボールミルとの性能比較 とボールミルの設備規模比較例

機種 振動ボールミル 回転ボールミル 生産機規模の場合、ボールミルでは実験規模と同等製

粉砕能力 80 20 1 品を得ることが非常に困難なだけでなく、仮に同等製

粒度分布 シャープ 若干ブロード ブロード 品が製造可能としても、乾式ビーズミル

到達粒径 1~数μm 数μm 数μm に対し約2倍の設備コスト、3倍の機械台数、約7倍

使用ボール径 φ1.5~8mm φ10~20mm又はロッド φ20~50mm の設置面積、約60倍のビーズ量が必要となり非効率

的で現実的とはいえません。

スケールアップ 容易 困難 やや困難

騒音 75~85dB(A) 85~100dB(A) 85~100dB(A)

振動 汎用機械同等 低周波の公害問題 多少大きめ 16,000L

ボールミル

設置面積 小さい やや小さい 大きい ×

温度コントロール 容易 容易 困難 3台

製品回収 容易 容易 困難

摩耗 アジテータ ベッセル ベッセル

メンテナンス 容易 困難 大掛かり

粉砕方式 連続パス 連続パス バッチ式 (型式:SDA500)×1台

乾式ビーズミルとジェットミルの比較

比較内容 粉砕媒体 粉砕原理 粉砕形態 粉砕力 粒度のコントロール エネルギーコスト 付帯設備

ビーズ ビーズの 容易・・・

(φ1.5~8mm) せん断力・衝撃力 表面粉砕 強い ビーズ径・回転数・ ジェットミルの

1/10以下 少ない

処理流量

困難・・・

ジェットミル 空気

(湿度調整) 砕料の衝突 体積粉砕 弱い 分級機の調整と 非常に大きい 多い

エアー圧の調整

湿式と乾式粉砕の違い

乾式ビーズミルは、湿式ビーズミルと比較してビーズからのコンタミネーションを極小に抑えることが可能です。

従って、サブミクロンやナノサイズレベルの湿式微粉砕を必要とする対象物の予備粉砕として有効です。

乾式ビーズミル 粉砕・解砕(分散)可能粒度

(ドライスター) 湿式ビーズミル

原料

ビーズ径 φ1.5~8mm φ0.03~2mm 乾式ビーズミル 粉砕後

軸シール 容易 精密 (ドライスター)

(オイルシール) (メカシール) 解砕後

部材摩耗 小(湿式と比べて1/10) 大 原料

粒子の凝集 強い 弱い 湿式ビーズミル 粉砕後

粒子の複合化 良 可 分散後

メカノケミカル 大 極小 0.001 0.01 0.1 1 10 100 1000 5000(μm)

(1nm) (1mm)

見えないことで、未来を拓く

あかねはま

本社・工場・実験室 〒275-8572 千葉県習志野市茜浜1-4-2 TEL 047-453-8111 FAX 047-453-8378

大阪支店 〒564-0082 大阪府吹田市片山町4-15-13 TEL 06-6389-7700 FAX 06-6389-7710

https://www.ashizawa.com E-mail sal@ashizawa.com

©2020 Ashizawa Finetech Ltd.

2012C10SDA_CFA-12