1/76ページ

ダウンロード(41.3Mb)

精密測定機器それぞれの、各部の名称、使用上の注意、定義、用語説明、選び方などを一冊にまとめています。

●測定工具

マイクロメータ/ノギス/ハイトゲージ/デプスゲージ/内径測定器/デジマチックインジケータ・ダイヤルゲージ・テストインジケータ/ゲージブロック

●測定機器

三次元測定機/画像測定機/形状測定機(粗さ、輪郭形状、真円度・円筒度)/光学機器(投影機、顕微鏡)/硬さ試験機

●センサ・装置組込ユニット

精密センサ(リニヤゲージ、電気マイクロメータ、レーザスキャンマイクロメータ)/スケールユニット/マイクロメータヘッド

このカタログについて

| ドキュメント名 | 精密測定機器の豆知識 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 41.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社ミツトヨ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Catalog No.11003(12)

精密測定機器の豆知識

Quick Guide to Precision Measuring Instruments

144

Page2

仕様、デザイン(外観)ならびにサービス内容などは、予告なく変更することがあります。あらかじめご了承ください。

Page3

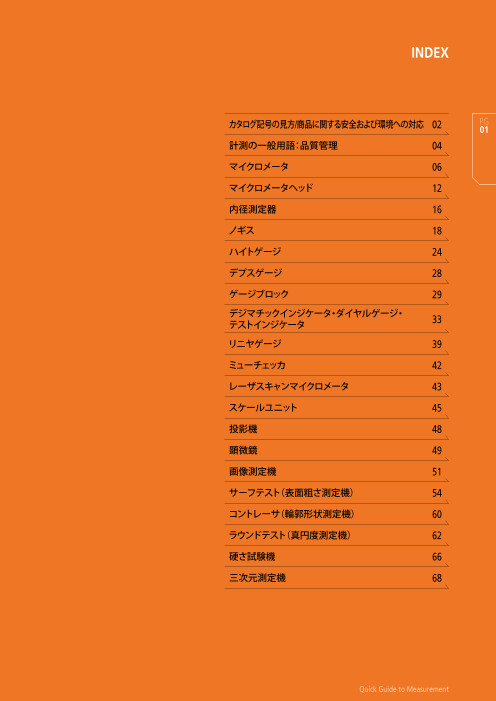

INDEX

カタログ記号の見方/商品に関する安全および環境への対応 02 PG

01

計測の一般用語:品質管理 04

マイクロメータ 06

マイクロメータヘッド 12

内径測定器 16

ノギス 18

ハイトゲージ 24

デプスゲージ 28

ゲージブロック 29

デジマチックインジケータ・ダイヤルゲージ・

テストインジケータ 33

リニヤゲージ 39

ミューチェッカ 42

レーザスキャンマイクロメータ 43

スケールユニット 45

投影機 48

顕微鏡 49

画像測定機 51

サーフテスト(表面粗さ測定機) 54

コントレーサ(輪郭形状測定機) 60

ラウンドテスト(真円度測定機) 62

硬さ試験機 66

三次元測定機 68

Quick Guide to Measurement

Page4

カタログ記号の見方

アブソリュートエンコーダについて

ミツトヨのアブソリュート方式は、

・スケール上に刻まれた位置情報を都度読み取る絶対位置方式

・電源ON後のゼロセットが不要

PG

02 を特徴とするテクノロジーです。 は株式会社ミツトヨの

アブソリュートエンコーダには トレードマークです。

・静電容量式 ・電磁誘導式 ・光学式

の3種類があり、測定値の信頼性を高めた測長システムとして、

各種測定機器に広く利用されています。

メリットとして、

1. スライダやスピンドルをどんなに速く動かしてもカウントエラーが起こりません。

2. 電源をOFF※1にしても電源ON 後の再ゼロセットが不要です。

3. インクリメンタルエンコーダ方式に比べて、省電力でエンコーダを駆動できるため、

通常の使用状態で約5年(連続18000時間)※ 2 という長い電池寿命を実現しています。

※1:電池を取り外した場合は除きます。

※2:ABS デジマチックキャリパの場合です。

IP保護等級について

IP保護等級は、異物の侵入に対する保護等級と水の侵入に対する保護等級を規格化しているもので、

IEC規格(IEC 60529)に準じています。

【IEC:International Electrotechnical Commission(国際電気標準会議)】

(IP:International Protection)IP□□ □(補助文字)

保護 外来固形物に対する保護等級 保護 水に対する保護等級 保護 油に対する保護等級

等級 要約 定義 等級 要約 定義 等級 摘要

0 (無保護) - 0 (無保護) - いかなる方向から

直径50 mm以上 F 防油形 の油滴・油まつに

の大きさの外来 直径50 mmの球状の、固形 鉛直に落下する 鉛直に落下する水滴によって

よっても有害な影

1 固形物に対して 物プローブの全体が侵入※ 1 水滴に対して保 も有害な影響をおよぼしては

響を受けない。

保護している。 してはならない。 護する。 ならない。

15度以内で傾斜 外郭が鉛直に対して両側に15 いかなる方向から

直径12.5 mm以 G 耐油形 の油滴・油まつも内

上の大きさの外 直径12.5 mmの球状の、固 2 しても鉛直に落 度以内で傾斜したとき、鉛直に

下する水滴に対 落下する水滴によっても有害 部に侵入しない。

2 来固形物に対し 形物プローブの全体が侵

て保護している 入※。 してはならない。 して保護する。 な影響を及ぼしてはならない。

散水(spraying 鉛直から両側に60度までの角

直径2.5 mm以上 3 water)に対して 度で噴霧した水によっても有害 油に対する保護等級は JIS C 0920の直径

の大きさの外来 2 .5 mmの固形物プ

3 固形物に対して ローブがまったく侵入※し 保護する。 な影響を及ぼしてはならない。 付属書にのみ規定されています。

保護している。 てはならない。 水の飛まつ

4 (splashing あらゆる方向からの水の飛ま

直径1.0 mm以上 water)に対して つによっても有害な影響を及

直径

の大きさの外来 1 .0 mmの固形物プ

4 固形物に対して ローブがまったく侵入※

ぼしてはならない。

し 保護する。

保護している。 てはならない。

5 噴流(water jet)に あらゆる方向からのノズルに

対して保護する。よる噴流水によっても有害なじんあいの侵入を完全に 影響を及ぼしてはならない。

防止することはできない

5 防じん形 が、電気機器の所定の動作 暴噴流(powerful あらゆる方向からのノズルに

及び安全性を阻害する量 6 jet)に対して保 よる強力なジェット噴流水に

のじんあいの侵入があっ よっても有害な影響を及ぼし

護する。

てはならない。 てはならない。

6 耐じん形 じんあいの侵入があって 水に浸しても影 規定の圧力及び時間で外郭を

はならない。 7 響がないように 一時的に水中に沈めたとき、

有害な影響を生じる量の水の

※:外 郭の開口部を、固形物プローブの全直径部分 保護する。 浸入があってはならない。

が通過してはならない。 関係者間で取り決めた数字7

潜水状態での使 より厳しい条件下で外郭を継 は株式会社ミツトヨのトレードマークです。

各保護等級の試験条件の詳細は、 8 用に対して保護 続的に水中に沈めたとき、有

最新のIEC 60529、JIS C 0920をご参照ください。 する。 害な影響を生じる量の水の浸 IPマークは株式会社ミツトヨの

入があってはならない。 トレードマークです。英数字は保護等級を示します。

テュフラインランド社の認証マークについて

下記のマークの表記製品は、ドイツ認定機関・テュフラインランド社のIP試験に合格しています。

Page5

商品に関する安全および環境への対応

CEマーキング WEEE指令への対応

CEマーキングは、「欧州連合による使用者および消費者の WEEE指令※1は、欧州における廃棄電気電子機器の適正回

健康と安全に関する要求事項」に適合していることを示す 収・処理に関する規制です。

マークです。 主にリサイクル・再利用・再生率の向上を目的とした規制

で、環境に優しい製品設計が求められております。 PG

UKCAマーキング なお、廃棄機器を家庭ゴミとは区別するため、 が表示 03

UKCAマーキングは、英国の市場に流通する製品 されております。

に英国適合性評価に適合していることを示す 弊社製品において、地球環境に優しい製品設計を推進して

マークです。 まいります。

※1 WEEE指令:廃電気電子機器に関する欧州議会及び理事会指令

(Directive 2012/19/EU of the European Parliament and of the Council on

waste electrical and electronic equipment)

REACH規則への対応

REACH規則※2は、欧州における化学物質の登録、評価、認可、

制限に関する規制であり、物質・混合物・成形品に至るすべ

ての商品(付属品・包装材含む)を対象とした化学物質総合管

理規制です。

人体の健康あるいは地球環境に深刻な影響を与える可能性

があるとの科学的根拠がある化学物質(認可対象候補物質

(CLS)、制限物質)において、欧州での販売禁止または情報

開示が求められております。

弊社製品において、対象化学物質の含有が認められた場合、

代替部品への変更または情報開示を積極的に進めてまいり

ます。

※2 REACH規則:化学物質の登録、評価、認可及び制限に関する欧州

議会及び理事会規則 (Regulation(EC) No1907/2006 of the European

Parliament and of the Council concerning the Registration, Evaluation,

Authorisation and Restriction of Chemicals)

電器電子製品有害物質使用制限管理弁法

(改正中国版RoHS)

中華人民共和国国内において電器電子製品の生産、販売、

輸入を行う場合に「製品に含有する有毒有害物質の名称、

CEマーキングEMC指令適合性評価 含有量の表示、環境保護使用期限の表示」の情報提供が

求められています。

《ミツトヨ商品に関わる主なEU指令》

弊社製品は、改正中国版RoHSに定められる環境保護使用

EU指令の名称 適用の範囲

機械指令 機械の一部分がモータなどのアクチュエータによって 期限を対象製品ごとに設定し、下のマークを表示すると共に、

動き、身体に損傷を与える可能性があるもの 含有表の添付を行っております。

EMC指令 電磁妨害を生じやすい器具(装置)または性能がこの ※注:環境保護使用期限は、製品保証期限を示すものではございません。

(電磁両立性) ような妨害に影響されやすい器具(装置)

AC電圧:50~1000 V

低電圧指令 DC電圧:75~1500 V

で使用する機器(装置)で、人身、家畜、財物に危険を

及ぼす可能性があるもの

無線機器指令 3000 GHz以下の周波数で電波を意図的に送受信する

すべての電気・電子機器 "環境保護使用期限"マーク

電気・電子機器における特定有害物質の使用制限

(特定有害対象物質および規制値)

・鉛 0.1 %

・カドミウム 0.01 %

・水銀 0.1 %

・六価クロム 0.1 %

・ポリ臭化ビフェニル 0.1 %

RoHS指令 ・ポリ臭化ジフェニルエーテル 0.1 %

・フタル酸ビス(2-エチルヘキシル)0.1 %

・フタル酸ブチルベンジル 0.1 %

・フタル酸ジブチル 0.1 %

・フタル酸ジイソブチル 0.1 %

注:当社製品は、対象カテゴリ9(監視・制御機器)

Quick Guide to Measurement

Page6

計測の一般用語:品質管理

品質管理 quality contro(l QC) ヒストグラム histogram

買い手の要求に合った品質の製品またはサービスを、経済 測定値の最大値と最小値との範囲を、いくつかの区間に分け

的に作り出すための手段とその体系のことをいいます。 た場合、各区間に属するワークの個数(出現度数)を棒グラフ

で表すと、大体の平均やばらつきの大きさの程度が分りやすく

PG 工程管理 process quality control なります。また、左右対称の釣鐘形の分布を示したとき、これ

04 製造工程を管理し、製品のばらつきを低減し、維持する活動 を正規分布といいます。

をいいます。その活動の過程で、工程の改善、標準化、技術

蓄積を進めていきます。 工程能力 process capability

工程能力とは、以下の条件が満たされているときに発揮され

統計的工程管理 る工程固有のパフォーマンスを表します。

statistical process control (SPC)

統計的な手段を採用して行う工程管理をいいます。 ・工程の標準化が十分になされている

・異常原因が取り除かれている

・統計的管理状態で操業されている

母集団 population 工程のアウトプットとなる品質特性が正規分布であるとみな

工程や製品の改善や管理のために、考察の対象となる特性 されるとき、「平均値±3σ」あるいは「6σ」で表されます。

をもつすべてのものの集団をいいます。通常、サンプルに σ(シグマ)は標準偏差です。

基づいて処置が取られようとしている集団が、母集団となり

ます。

工程能力指数 process capability inde(x PCIまたはCp)

ロット 対象となる特性の公差を工程能力6σで除した値をいいます。lot 製品規格が片側にしかない場合、平均値X̅と規格値の隔たり等しい条件下で生産された製品の集まりをいいます。

を3σで除した値で表現することもあります。工程能力指数

では特性が正規分布に従うことを前提としています。

サンプル sample

母集団からその特性を調べる目的で取ったものをいいます。 <参考> 正規分布に従う特性では、平均値から±3σの範囲

に99.74%のデータが存在します。

サンプルの大きさ sample size

サンプルに含まれるサンプリング単位の数をいいます。 両側規格の場合

Cp = USL-LSL USL: 規格上限

かたより bias 6×σ LSL: 規格下限

多数回の測定を行ったときの測定値の平均から真の値を

引いた値をいいます。 片側規格・・・上限のみ規格がある場合

Cp = USL-X

ばらつき dispersion、imprecision 3×σ

測定値の大きさが、揃っていないこと、または不揃いの程度

をいいます。ばらつきの大きさ表すには通常、標準偏差を 片側規格・・・下限のみ規格がある場合

用います。

Cp = X-LSL

3×σ

工程能力指数Cpの具体例(両側規格の場合)

LSL USL

Cp = 1 公差に対して余裕がなく

σ 工程能力はぎりぎり

不適合 6

LSL USL

測定値

かたより

ばらつき

公差(USL-LSL)

6

8

LSL USL

6

10

度数

規格下限(LSL)

規格中心(真の値)

平均値

規格上限(USL)

Page7

LSL USL

LSL USL

6

6

LSL USL X-R管理図 X-R control chart

LSL USL 工程についてもっとも多くの情報が得られる管理図で、工程

公差に対して±1σの を管理する場合に用いられます。 -R管理図は以下で構成

Cp = 1.33 余裕があり一般的に されます。

許容できる、工程能力 ・ 工程平均値のかたよりの異常を監視するために、サブグループ PG

の最小値 ごとの平均値によって管理する 管理図

6 05

・

68 ばらつきの異常を監視するために、範囲によって管理する

8 R管理図

LSL USL 両者は通常併用して使われます。

LSL USL

公差に対して±2σの 管理図の見方

Cp = 1.67 余裕があり、工程能力 管理図の点の動きを解釈するために用いる代表的な判定

は十分ある 基準を下記に示します。この判定ルールは、あくまでも一つ

6

160 のガイドラインで、実際に判定ルールを決める際には、工程

10 固有の変動を考慮して決める必要があります。上方管理限界

と下方管理限界は中心線から3σの距離にあるとして、以下の

Cpは単に許容限界と工程のばらつきの関係を表したもので、 ルールを適用するために、管理図をそれぞれ1σ間隔で六つ

工程平均の位置は考慮されていないことに注意が必要です。 の領域に分けます。以下のルールはX管理図と 管理図に

適用できます。これらの基準は正規分布を前提としています。

<参考> 規格中心と工程平均のずれを考慮した工程能力

指数を一般的にCpkといいます。上側公差幅(USL-平均値) UCL X + 3σ UCL X + 3σ

X + 2σ X + 2σ

または下側公差幅(平均値-LSL)を工程能力の半分である X + 1σ X + 1σ

3σで除した値のいずれか小さい方の値を採用します。 X X

X - 1σ X - 1σ

X - 2σ X - 2σ

LCL X - 3σ LCL X - 3σ

管理図 control chart ① 管理限界線(±3σ)を越えた1点 ② 中心線の片側に連続した9点

工程における偶然原因によるばらつきと、異常原因に

よるばらつきを区分して工程管理するものです。1本の UCL X + 3σ UCL X + 3σ

中心線(CL)と、その上下に合理的に決められた管理限界線 X + 2σ X + 2σ

(UCL、LCL)から構成されます。工程の状態を表す特性値が X + 1σ X + 1σ

X X

プロットされたとき、すべての点が上下の管理限界線内に癖 X - 1σ X - 1σ

がなく並んでいれば、統計的管理状態にあるとみなすことが X - 2σ X - 2σ

LCL X - 3σ LCL X - 3σ

できます。管理図は工程管理用として有益な道具です。

③ 連続して増加または減少する6点 ④ 交互に上下する連続した14点

上方管理限界線(UCL) UCL X + 3σ UCL X + 3σ

X + 2σ X + 2σ

X + 1σ X + 1σ

中心線(CL) X X

X - 1σ X - 1σ

X - 2σ X - 2σ

下方管理限界線(LCL) LCL X - 3σ LCL X - 3σ

⑤ 連続する3点のうち2点が中心線の ⑥ 連続する5点のうち4点が中心線の

1 2 3 4 5 6 7 両側±2σを越えている 両側±1σを越えている

群番号

UCL X + 3σ UCL X + 3σ

X + 2σ X + 2σ

偶然原因 chance causes X + 1σ X + 1σ

X X

ばらつきの原因の中で、比較的重要度の低い因子。原因を X - 1σ X - 1σ

突き止めても取り除くことが技術的あるいは経済的に困難 X - 2σ X - 2σ

LCL X - 3σ LCL X - 3σ

なものをいいます。

⑦ 中心線から±1σ内に位置する ⑧ 中心線から±1σを越えた領域に

連続した15点 ある連続した8点

※ページ4~5の精密測定機器の豆知識「品質管理編」は日本規格協会 JISハンドブック 品質管理を参考のうえ、

弊社独自の判断による内容を掲載しています。

参考文献

・日本規格協会 JISハンドブック 品質管理 Z 8101:1981 Z 8101-1:1999 Z 8101-2:1999 Z 9020:1999 Z 9021:1998

Quick Guide to Measurement

Page8

マイクロメータ

各部の名称

標準外側マイクロメータ

アンビル 測定面 スピンドル スリーブ 基準線 テーパーナット

PG

06

フレーム

シンブル目盛 シンブル

ラチェットストップ

スリーブ目盛

クランプ

防熱カバー

デジマチック標準外側マイクロメータ

アンビル 測定面 スピンドル クランプ スリーブ シンブル

スリーブ目盛

フレーム

シンブル目盛

基準線 ラチェット

ストップ

出力コネクタ(出力付機種)

防熱カバー スイッチ類

専用マイクロメータ

細溝径の測定 小径・横溝の測定 スプラインシャフトの溝径測定 パイプの肉厚を測定 谷径測定

ブレードマイクロメータ キャリパー形内側マイクロメータ スプラインマイクロメータ 片球面マイクロメータ ポイントマイクロメータ

ねじの有効径 平歯、はすば歯車のまたぎ歯厚 歯車のオーバーピン径の測定 奇数溝のタップ、リーマなどの外径

替駒式ねじマイクロメータ 歯厚マイクロメータ ボール歯厚マイクロメータ V溝マイクロメータ

Page9

目盛の読み方 測定面の詳しい形状

標準目盛の場合(目量0.01 mm) 30’ 30’

① ①スリーブの読取値: 7. mm

45 ②シンブルの読取値: + 0.37 mm

0 5 40 PG

35②

マイクロメータの読取値: 7.37 mm 07

注意)②0.37 mmはスリーブの基線と

30 超硬合金チップ 超硬合金チップ

シンブルの目盛が合致している

箇所を読み取ります。 ※説明用のため、倍率は正しくありません。

通常上図のように目量0.01 mmまで読み取ることができます

が、下図のように目分量で0.001 mmまで読み取ることもでき

ます。 約+1 µm 約+2 µm 温度変化による測定誤差

スリーブ シンブル目盛 スリーブ シンブル目盛

基線 基線 14

13 測定範囲

バーニヤ付きの場合(目量0.001 mm) 12 300 mm

バーニヤ付きマイクロメータはスリーブの基線の上部に 11

バーニヤ目盛があります。 10

9

0 200 mm

8 30

6 ①スリーブの読取値: 6. mm 8

③ 4

2 25 ②シンブルの読取値: 0.21 mm 7

20② ③バーニヤとシンブル目盛の読取値: + 0.003 mm 6

0 5 15 マイクロメータの読取値: 6.213 mm 5 100 mm

① 10 4

注意)②0.21 mmはスリーブの基線とシンブルの目盛が合致している箇所、 3 50 mm

③0.003 mmはバーニヤ目盛とシンブルの目盛が合致している箇所を 2

読み取ります。 1

0

2 4 6 8 10 15 20 30

カウント付きの場合(目量0.001 mm) 時間(分)

0.001位(バーニヤ読み)

5

6 ※上記のグラフは、マイクロメータのフレーム部分を素手で

4

2

0 持ち続けた場合の温度変化によるフレームの伸びを表し

ています。手で持って測定する場合は基点が変化するため

0 45 測定には注意が必要です(なお、グラフの数値は保証値

ではなく実験値です)。

0 2 9 9 0.01

mm 0.004 mmバーニヤ読取値

基線 温度変化による基準棒の伸び( 200 mm 20℃に対して)

0.001位 .004 mm

0.01位 .09 mm

0.1 位 .9 mm 20

1.0 位 2. mm 31°C

10.0 位 00. mm 15

※4か所を示す+ 10

読取値 2.994 mm 27°C

5

注意)②0.004 mmはバーニヤ目盛とシンブルの目盛が合致している 21°C

0

箇所を読み取ります。 0 1 2 3 4 5 6 7 8 9 10

時間(分)

定圧装置

室温20℃の部屋で基準棒の端を手の平の温度が違う人達

タイプ 音の有無 片手操作 備考

ラチェットストップ が握った場合に、時間変化に対してどのような伸びを示すか

を実験したグラフです。

あり 適さない 一般的 このグラフから、直接基準棒を握って零点合わせをせず、手袋

をはめるか、防熱カバーの部分を軽く支えて基点合わせを

フリクションシンブル

(Fタイプ) 行うように注意することが大切です。

なし 適する 音、振動が小さく、安定

しています。 また一度膨張した基準棒はなかなか元の長さにまで戻ら

ないのでその点も注意して測定することが大切です。

ラチェットシンブル

音によって確実な動作

あり 適する 確認と安心感が得られ

ます。

Quick Guide to Measurement

ø6.3

伸び (µm)

伸び (µm)

スピンドル

ø6.35

ø7.95

スピンドル

ø8

Page10

マイクロメータ

温度変化によるマイクロメータと基準棒の伸びの差 アッベの原理

ℓ

+3

0°C L ε

+2

+1 20°C

+0

PG -1 θ

08 -2

-3 10°C

125 225 325 425 525

呼び寸法 (mm) 「測られるものとスケールとは、測定方向において、一直線上

※数値は保証値ではなく実験値です。 に配置しなければならない。」というもので、例えば、上図の

上記グラフは、以下の時系列条件下での、125~525 mmの測定 特殊なマイクロメータのように、目盛の軸線上から測定子が

値を温度ごとに示しています。 離れている場合(R)、誤差(ε)が生じやすくなるため特に測定

1.室温20℃の部屋でマイクロメータと基準棒を約24時間放置 力については十分な注意が必要です。

2.マイクロメータと基準棒の温度が安定したあと、基準棒で

基点を調整 ヘルツの式

3.マイクロメータと基準棒を0℃、10℃の各温度状態下に置き、 平面、円筒面、球面がいろいろ組み合わされて押しつけられた

約1時間放置 場合の弾性限界内における両面間の近寄り量を表した式です。

4.各基点を測定 測定の際に、測定力のために変形を起す量を知る上で必要

このグラフから、基点調整はマイクロメータと基準棒の両方を な式です。

少なくとも数時間以上同一場所に放置する必要があります。 P P

材料を鋼とすると

フックの法則 L 弾性係数:E=205(GPa)

変化量:δ(µm)

ある長さと断面を持つ物体に荷重を加えた場合、弾性限界

内における伸び縮みを起す変位量についての法則です。 SøD øD 球または円筒の直径:D(mm)

円筒の長さ:L(mm)

測定力:P(N)

支持する姿勢を変えた場合の変化(単位:µm) a)球を挟んだとき

下表は、下部と中央部を支持した状態で測定した値を零として、 δ1=0.82 3√P‾2‾/D

(a) (b) b)円筒を挟んだとき

『中央部のみを支える』『、横にして中央部を支える』『、下向き 二平両間の球 二平両間の円筒 δ2=0.094×(P/L) 3√1‾/D

で手を支える』等の支持方向の違いによる零点の変化の状態

を示しています。実際に測定する姿勢と同じ姿勢で基点合せを

行わないと、下表の位置から数値が変化するため、測定と同じ ねじマイクロメータによる主な測定誤差

姿勢で基点合せを行うことをお薦めいたします。 意しても

誤差の原因 起こり得る 注

支点位置 下部と中央部を支える 中央部のみを支える 最大誤差 誤差除去のための注意事項 除去できない

と考える誤差

姿勢 マイクロ

メータ 3 µm 1.補正して使用する。 ±1 µm

の送り誤差

測定子の角 半角誤差を 1.角度誤差を測定のうえ

補正する。 半角測定誤

最大測定長(㎜) 度誤差 15分として

±5 µm 2.被測定物と同一の 差を見込み

ねじゲージで調整する。 ±3 µm

325 0 - 5.5

425 0 - 2.5 測定子の

525 0 - 5.5 食い違いに +10 µm +3 µm

よる

625 0 - 11.0 1.できれば低測定力のものを

725 0 - 9.5 使用する。

825 0 - 18.0 測定力に

よる影響 ±10 µm 2.必ずラチェットストップを

925 0 - 22.5 使用する。 +3 µm

1025 0 - 26.0 3.ピッチの等しいねじゲージで

調整する。

支点位置 横にして中央部を支える 下向きで手で支える 1.補正計算する。(角度)

姿勢 基本ゲージ

の角度誤差 ±10 µm 2.長さ誤差を補正する。

3.被測定物に等しい +3 µm

ねじゲージで調整する。

基本ゲージ 1

の長さ誤差 ±(3+ L

.補正計算する。

2 5)µm 2.被測定物に等しい ±1 µm

最大測定長(㎜) ねじゲージで調整する。

325 +1.5 -4.5

425 +2.0 - 1.角度誤差をできるだけ小さく10.5 JIS 2級半角 製作する。

525 -4.5 -10.0 測定物 誤差±229分 2.角度誤差を測定し補正計算 半角誤差

625 0.0 -5.5 角度誤差 -91 µm する。 ±23分で

725 -9.5 - +71 µm 3.角度誤差の大きいものは ±

19.0 8 µm

825 -5.0 -35.0 三針法による。

925 -14.0 -27.0 総合測定

誤差 (±117+40)µm 発生し得ると考えられる誤差 +26 µm

1025 -5.0 -40.0 の集積値 -12 µm

※数値は保証値ではなく実験値です。

伸びの差 (µm)

R

Page11

ねじの有効径の測定 またぎ歯厚

三針による方法

ねじの有効径は図のように三針を用いて測定することがで

きます。

(1)および(2)の式で有効径Eを計算します。 PG

メートルねじまたはユニファイねじ(60°) 09

E=M-3d+0.866025P ………( 1) スピンドル d (x3)

ウィットウォースねじ(55°) P

E=M-3.16568d+0.960491P … (2)

ねじ E M Sm

d = 三針の直径 またぎ歯厚(Sm)の算出式:

E = ねじの有効径

M = 三針を含むマイクロメータの読取値 Sm=m cosα{0 π(Zm-0.5)+ Z invα0}+ 2χm sinα0

アンビル

P = ねじのピッチ またぎ歯数(Zm)の算出式:

(ユニファイねじの場合、インチをミリに換算)

Zm'=Z・K(f)+0.5(ZmはZm'に最も近い整数とする)

ねじのタイプ dにおける針の最適サイズ ここで K(f)=π

1{secα0√(1+2f)2-cos2α0-invα0-2f tanα0}

メートルまたはユニファイねじ(60°) 0.577P

ウイットウォースねじ( χ

55°) 0.564P ただし f = Z

m :モジュール

α0 :圧力角

Z :歯数

三針法による主な測定誤差 inv 20°・=・0.014904 χ:転位係数

inv 14.5°・=・0.0055448 Sm :またぎ歯厚

Zm :またぎ歯数

誤差の原因 誤差除去のための注意事項 起こり得る 注意しても

誤差 除去が困難な

誤差

1. ピッチ誤差の補正を行う

δp=δE ピッチ誤差

ピッチ誤差 2. 数箇所測定し平均値を採用 0.02 mmと 歯車の測定

(被測定物) する。 して ±3 µm

3. 単一ピッチ誤差を少なくする ±18 µm

( 工作)。 オーバーピン法

半角誤差 1. 最適針径を使用する。 dp dp

(被測定物) 2. 補正する必要なし ±0.3 µm ±0.3 µm

測定子の 1. 最適針径を使用する。

喰い違いに 2. 平均直径に近い針を一本側 ±8 µm ±1 µm

よる誤差 に使用する。

1. ピッチに合った規定の測定力 90゜

三針径の を使用する。 Z

誤差 2. 測定端面の広さ規定通り -3 µm -1 µm

とする。

3. 安定した測定力であること (a) (b)

総合測定 最悪の場合 注意して測定 偶数歯の場合:

誤差 +20 µm +3 µm

-35 µm -5 µm dg

dm=dp+cosφ=dp+ z ・ m ・cosα0

cosφ

一針による方法 奇数歯の場合:

奇数溝のタップは、V溝マイクロメータで一針を用いて有効径 dg

を測定できます。測定値M1を求め( dm=dp+cosφ・cos 3)または(4)の式でMを (90° z・m・cosα0 90°

z ) =dp+ cosφ ・(cos z )

計算して求めます。 ただし

M1 = 一針測定におけるマイクロメータの読取値 dp χ

invφ

dp

= (π 2tan

α0

2z - invα0)+ z ・χ D = 奇数溝のタップの直径 dg - 2 = z・m・cosα0

-

三ツ溝のタップ: M=3M1-2D ……………… (3) φ(invφ)はインボリュート関数表より求める z:歯数

五ツ溝のタップ: M=2.2360M1-1.23606D … (4) α0:工具圧力角

m :モジュール

次に、このMを(1)または(2)の式に アンビル

代入して有効径Eを計算します。

χ:転位係数

スピンドル

奇数溝のタップ 針

Quick Guide to Measurement

dm

dm

Page12

マイクロメータ

オプチカルパラレルの干渉縞の現われ方による オプチカルフラットの干渉縞の現われ方による

平行度の程度 平面度の状態と程度

スピンドル側の読取方向

PG 干渉縞を

10 読み取る方向

オプチカル

パラレル

スピンドル側

オプチカルフラット オプチカルフラット

1. アンビルの測定面にオプチカルパラレルを密着させます。

2. マ イクロメータの測定力のもとに白色光によるスピンドル アンビル アンビル

の測定面の赤色干渉縞の数を読み取ります。 溝状の凹み すり鉢状の凹み

上の図では0.32 µm×3=0.96 µmで平行度は約1 µmとなり 0.32 µm×4=1.28 µmで 0.32 µm×2=0.64 µmで

ます。 約1.3 µmの平面度となります。 約0.6 µmの平面度となります。

一般的なマイクロメータ使用上の注意

1.種類、測定範囲、精度などをよく確かめて、使用目的に適した 5.日常の管理として、スピンドルの外周と測定面のほこりや

機種を選定してください。 切り屑等をよく拭き取ってください。また、各部に付着した

2.マイクロメータと測定物をよく室温になじませてから使用 汚れや指紋を、乾いた布でよく拭き取ってください。

してください。 6.定圧装置を正しく使用し、正しい測定力で測定してくださ

3.目盛を読むときは目盛線を斜めから読まないようにして い。

ください。 7.マイクロメータスタンドへマイクロメータを取り付ける場合、

目盛を斜めから読み取ると、視差の影響で合致する線の マイクロメータのフレームの中央部を挟みます。

このとき、強く締めすぎないようにしてください。位置がズレて見えてしまいます。

(b)

(a)

(c)

スリーブ

シンブル

8.マイクロメータを落としたり、ぶつけたりしないでください。

また、反動をつけてマイクロメータを回さないでください。

9.マイクロメータを長期間使用せず保管する場合や、油気

がなくなったと感じた場合、防錆油を含ませた布で薄く

塗布してください。

(a) 上から見た場合 (b) 正面から見た場合 (c) 下から見た場合

10.保管上の注意

4.測 定前には、アンビルとスピンドルの両測定面を白紙でよく 直射日光が当たらない場所に保管

拭き取り、基点合せを行ってください。 湿気が少なく、風通しが良い場所に保管

ほこりが少ない場所に保管

床面に直に置かず、ケース等に入れて保管

測定面は、0.1 mm~1 mm程度開いて保管

クランプせずに保管

Page13

マイクロメータの性能 全測定面接触誤差の最大許容誤差 【 JIS B 7502:2016】

マイクロメータの日本産業規格として、JIS B 7502が2016年 外側マイクロメータにおける全測定面接触誤差は、測定範囲

に改訂発行され、マイクロメータの性能を表す「器差」が の任意位置で測定面の全面と測定対象物とを接触させて

「指示誤差」へと変更されています。 測定した場合の指示誤差です。

マイクロメータの指示誤差としては、全測定面接触誤差が マイクロメータの最小測定長さで定圧装置を使用して基点 PG

11

もっとも重要な指示誤差といえます。また、指示誤差は、最大 合わせを行ったあと、JIS B 7506に規定する0級あるいは1級

許容誤差(MPE)によって制限されます。つまり、MPEは許容値 のブロックゲージまたはこれと同等以上のゲージを測定面間

と同じ意味を持ちます。2016年のJ IS規格変更点を含め、 に挟み(下図)、定圧装置を使用してマイクロメータの指示値

代表的な検査の内容を説明します。 からブロックゲージの寸法を減じることで、全測定面接触

誤差を求めることができます。

ブロックゲージ

図 全測定面接触誤差の測定

Quick Guide to Measurement

Page14

マイクロメータヘッド

選択のポイント スピンドルピッチ

選択のポイントには、測定範囲、測定面、ステム部、読み取り、 標準品(0.5 mmピッチ)

シンブルの大きさなどがあります。 1 mmピッチ

それぞれの内容を参考に、目的にあったマイクロメータを 位置決めなどで、素早いセッティングができます。また、

PG 選択してください。 0.5 mmの読み誤りを防ぐことができます。ねじ山が大きい

12 ため耐荷重にも優れています。

ステム 0.25 mm、0.1 mmピッチ

微動送りや細かい位置合わせに便利です。

ストレートステム ナット付きステム

定圧装置

測定器として使用する場合には、定圧装置付きをお薦め

します。

ストッパとして使用する場合や、省スペースを優先する

マイクロメータヘッドを保持する部分で、「ストレートタイプ」 場合には、「定圧装置なし」の使用もご検討ください。

と「ナット付タイプ」の形状に分類されます。ステムのサイズ

は、マイクロメータヘッド本体に合わせ最適な寸法に設計

されており、ステム直径には軸の寸法許容差h6を採用して

います。

各取付け方法には、以下の特長があります。

・「ナット付きステム」タイプ:簡単で確実に固定できます。 定圧装置付き 定圧装置なし

・「ストレートステム」タイプ:割り締めや接着などの加工が (ラチェットなし)

必要になりますが、適用範囲が広く、最終取付け時に、前後 クランプ

位置を微調整できます。 マイクロメータヘッドをストッパとして使用する場合には、

汎用的に使用できる数タイプの取付け金具を、別売品と クランプ付きを使用すると、緩みによるトラブルを防ぐこ

してご用意しています。 とができます。また、クランプ操作によるスピンドルの

位置変化を防ぐ構造になっているため、安心してご使用で

測定面 きます。

平面 球面 回転防止装置

測定器として使用されるケースでは、平面タイプが一般的 測定範囲(ストローク)

に使用されています。

予想されるストロークに対して、余裕のある測定範囲を

送り装置として使用する際、球面タイプを採用することで 選んでください。標準形では、5 mm~50 mmまで6段階を

マイクロメータヘッド取付け部分の傾きによる誤差を最小 準備しています。

限に抑えることができます(図-A)。平面と球面を逆にして、

50 mmを超えるロングストロークが必要な場合には、ゲージ

スピンドル側を平面タイプにし、相手に超硬ボール等を ブロックを併用することで解決できます(図-D)。

取り付ける方法もあります(図-B)。

相対位置関係が比較的不安定な場合や、より精度が必要と ゲージブロック

図-D

される場合は、回転防止装置付きをお薦めします(図-C)。

ストッパのように耐久性が必要とされる場合は、平面対平面

タイプが優れています。 ヘッドのストローク

得られるストローク

図-A 図-C

このカタログでは、シンブルの可動範囲(ストロークエンド)

図-B を破線で示しています。シンブル側がその線の位置まで

ストロークエンドの範囲として移動することを、治具設計時

に考慮してください。

スピンドル直進

スピンドル直進タイプは、測定物に対してねじれの影響を

与えないため、測定物の回転を防ぎ、変形、摩耗が抑えられ

ます。

Page15

極微動 読み取り

マニュピュレータなど、極微動が必要とされる場合には、

20 80

専用品が用意されています。 10 90

5 45

0 5 25 20

0 5

0 0 0 0

25 20

45 5

90 10

シンブル外径 PG

80 20

正目盛 逆目盛 13

シンブルの直径は、操作性と位置決めの“細かさ”に大きく

正逆目盛

影響します。小径のシンブルは素早い位置決めができ、

大径のシンブルでは細かい位置決めと読み取りができま 測定器として使用する場合や移動量を指定されている

す。また、大径のシンブルにスピーダを取り付け、操作性 場合には、目盛仕様に注意する必要があります。

を向上させている機種もあります。 外側で取り付けるクロメータと同様に、目盛仕様が、「正

目盛」で標準タイプです。これは、スピンドルを引く方向で

目盛値が増加をします。

逆に、スピンドルを押し出す方向で増数になるのが「逆

目盛」仕様です。

正逆両方向での読み取りを楽にできるのが、「正逆目盛」

仕様です。数字の色を各々黒・赤で表示し、読み取りが楽

になっています。

測定値を直接読み取ることができるカウンタ付きやデジ

タル表示タイプもあります。読み誤りがないことと、デジ

タル表示タイプでは、測定データの外部出力により、測定

値の記録や統計演算ができます。

取付け金具の自製要領

マイクロメータヘッドの取付けは、ステム部を固定します。精度的に安定し、内部に無理のない方法で取り付ける必要があります。

代表的な取付け方法として、次の3種類がありますが、③の方法はあまりお薦めできません。できるだけ①または②の方法をご採用

ください。

(単位:mm)

取付け方法 ①締付ナット方式 ②スリ割締付方式 ③ねじ止め方式

A面

留意点

ステム直径 ø9.5 ø10 ø12 ø18 ø9.5 ø10 ø12 ø18 ø9.5 ø10 ø12 ø18

取付け穴 G7 G7 H5

はめあい公差(mm) +0.005~+0.020 +0.006~+0.024 +0.005~+0.020 +0.006~+0.024 0~+0.006 0~+0.008

取付け穴に対するA面の直角度に注意する 止めねじの大きさはM3×0.5、M4×0.7程度

注意点 必要があります。 取付け穴内壁に発生するバリ(スリ割り が適当です。

直角度0.16/6.5以内であれば、支障なく 加工部)に注意してください。 ステム部のサラモミ加工は90°×0.5以内に

固定できます。 し、加工によるステムの変形が発生しない

よう、十分注意してください。

Quick Guide to Measurement

Page16

マイクロメータヘッド

特別注文品(製作例のご紹介)

マイクロメータヘッドは幅広い分野で使用され、お客様のニーズにお応えするため豊富な機種を用意しております。また、特別な

ニーズにお応えするため、広くカスタム品も製作しております。1個からでも製作いたしますので、お気軽にご相談ください。

PG

14 1. スピンドル形状の例 4. 指定ロゴタイプ

指定ロゴタイプの表示もできます。

スタンダード 先端球面 ポイント スプライン

5. カップリング取付け例

モータドライブ取付け用カップリングにも対応できます。

めねじ加工 フランジ ブレード(直進タイプのみ)

※ロングスピンドルもできます。ご相談ください。

2. ステム形状の例 6. シンブル取付け方法

取付け方法や取付け部の形状に合わせて、様々なステム形状 シンブルの取付け方法について、ラチェット・止めねじ・六角

に対応いたします。 穴付きボルトなどができます。

ストレート ナット付き ラチェット 止めねじ 六角穴付きボルト

総ねじ フランジ

7. スピンドルピッチ加工

スピンドルピッチは0.5 mmが標準になりますが、早送りの

できる1 mmや、微動送りの0.25 mm、0.1 mmにすることも

できます。また、インチピッチへの加工もできます。ご相談

ください。

3. 目盛加工例

逆目盛、縦目盛など様々な目盛加工にも対応できます。 8. ねじ部オイル

加工例にないものでもご相談ください。 お客様のご指定による潤滑油などにも対応いたします。

標準 逆目盛 9. オールステンレス製

ご希望により、オールステンレス製マイクロメータヘッドも

0 5 10 15 5 25 20 15 10 45 製作いたします。

0 0

10. 簡易包装

45 5

OEMなど大量のご注文の際には、簡易包装で納品できます。

縦目盛 逆縦目盛

ゼロ0点指定目盛 目盛のみ

10 5 0 5 5

0

45

0

5

10

15

45 0 5

25

20

15

10

5 0 45

Page17

マイクロメータヘッドの耐荷重

マイクロメータヘッドの耐荷重は取付け方法によって大きく変わります。また、静荷重か、動荷重か、作動させて使用するか、ストッパ

として使用するか、など使用条件によっても耐荷重は大きく変わります。したがって、何N(kgf)というように定量的に定めることが

できません。ここでは、ミツトヨがお薦めする耐荷重限度(精度保証範囲内で読取装置として使用する場合、手動10万回転以内)

と小形マイクロメータヘッドを使用した静荷重試験の結果をご紹介します。 PG

15

1. 推奨耐荷重限度

耐荷重限度

標準形 スピンドルピッチ0.5 mm 39.2 N(4 kgf)※

スピンドルピッチ0.1 mm/0.25 mm 19.6 N(2 kgf)

スピンドルピッチ0.5 mm 39.2 N(4 kgf)

高機能形 スピンドルピッチ1.0 mm 58.8 N(6 kgf)

スピンドルピッチ直進式

19.6 N(2 kgf)

MHF極微動用(差動機構付き)

※MHTのみ19.6 N(2 kgf)程度まで

2. マイクロメータヘッドの静荷重試験(試験には、MHSを使用)

〈試験方法〉

図のようにマイクロメータヘッド本体をセットし、材料試験機で、破損あるいは脱落するまでP方向から荷重をかける。

( 試験は精度保証範囲を考慮に入れず、破損あるいは脱落するまで荷重をかけています。)

① 締付ナット方式 ② スリ割締付方式 ③ ねじ止め方式

P

P

締付ナット

止めねじ

P

取付け金具

取付け方法 破損・脱落荷重

① 締付ナット方式 8.63~9.8 kN(880~1000 kgf)で本体破損

② スリ割締付方式 0.69~0.98 kN(70~100 kgf)で取付け金具から脱落

③ ねじ止め方式 0.69~1.08 kN(70~110 kgf)で止めねじ破損

※破損・脱落荷重はあくまで参考値とお考えください。

Quick Guide to Measurement

Page18

内径測定器

各部の名称(ホールテスト)

測定子

PG

16 コーン スピンドル

外筒 シンブル

ラチェット

読取方法 寸法偏差(棒形内側マイクロメータ)

図-1 X 図-2 X

目量 0.005 mm

シンブル

① 外筒の読取値: 35 mm

② シンブルの読取値: 0.015 mm

ホールテストの読取値: 35.015 mm

外筒

ℓ: パイプ内径 ℓ: パイプ内径

測定位置による測定値の変化 L: 傾いた時の長さ L: 傾いた時の長さ

X: 傾いた量 X: 傾いた量

ホールテストの場合、商品の △ℓ: 傾いたために生じた誤差 △ℓ: 傾いたために生じた誤差

機構上、測定子全面で測定 △ℓ: L-ℓ △ℓ: L-ℓ

する場合と測定子の先端の =√ℓ2+X2-ℓ =√ℓ2-X2-ℓ

みで測定する場合とで測定

図-1のように穴の軸方向に傾く場合の偏差を算出すると値が異なります。

下図のようなグラフ値になります。図-2のような軸穴に対し測定の際は同じ条件で基点

て左右に傾く場合の偏差は、下図のグラフ値とほぼ同じで、

合せを行ってください。

マイナス値として表れます。

測定子先端で測定する場合

は、測定子先端で基点合せ ℓ= 200 mm

0.10

を行ってください。 測定物 基点合せ 0.09

0.08 ℓ= 500 mm

誤 0.07

差 0.06

(mm)0.05

0.04

棒形内側マイクロメータの温度変化による測定誤差 0.03 ℓ= 1000 mm

0.02

測定器は温度変化により、測定に誤差が生じます。 0.01

内側マイクロメータを直接手に持って測定する場合は、手袋 1 2 3 4 5 6 7 8 9 10

等を用いて防熱カバー部を持って、体温によるマイクロメータ 傾いた量(mm)

の膨張変化を防ぐことが必要です。

45

0

5

45

0

45

0 5

5

10

ℓ

L

ℓ

L

1DIV. 0.005mm

45

1DIV. 0.005mm

45

9 40

8

7

6 35

Page19

エアリー点、ベッセル点 シリンダゲージの基点合わせ

基準棒や、棒形内側マイクロメータを水平に支持する場合、 セットリング、円筒マスターゲージによる基点合わせを行い

自重によってたわみが生じます。 ます。基準器となるセットリングまたは円筒マスターゲージ

ℓ にシリンダゲージを差し込み、シリンダゲージを揺動させて

測定子が最も押し込まれた位置を基点とします。 PG

17

0

a エアリー点(a≒0.577ℓ) B A 0 10

20

エアリー点は、2点支持において両測定面が最も平行になる 30

ような支持点をいいます。

ℓ

0

10

a ベッセル点(a≒0.559ℓ) 20

30

ベッセル点は、2点支持において全長の誤差が最小になる

支持点をいいます。

A

B

特別注文品(ホールテスト・ボアマチック)

特殊形状の内径測定が可能な商品を1台からでも製作いたしますので、お気軽にご相談ください。ただし、場合によっては精度

保証用のマスタゲージが別途必要になります。ご了承ください。

種類 被測定物の形状(例) 測定子先端部の形状(例) 備考

r 最小径を測り得るR W=1以上

(サイズごとに異なる)

角

溝

H1 H2

特殊形状溝の内径を測定できます。

r W=1以上

最小径を測り得るR R0.5以上 製作可能内径:

(サイズごとに異なる) 約ø16 mm以上

丸 ( 被測定物の形状により異なります。)

段差ℓは

溝 W=2 mm以下の場合:

H ℓ=2 mm以下

W=2 mm以上の場合:

H W=0.5以上 標準値ℓ=2 mmとし、その他用途に合わせ変更

r 最小径を測り得るR

ス 可能です。

(サイズごとに異なる)

プ スプライン、セレーションの溝数は3の倍数に

ラ øD ød 限ります。

イ ご希望される場合は、被測定物の形状をご提示

ン ください。

測定範囲が標準品と異なる場合は、別途、検査

ゲージのイニシャルコストが必要です。

セ a 45°以上 R0.3以上

レ øD

ー

シ

ョ

ン

ね ねじの有効径を測定できます。

測定可能ねじは、ねじの種類、呼び寸法、ピッチ

じ により制限があるため、ねじ仕様をご提示くだ

さい。

※その他用途に合わせて製作いたします。

※価格、納期などは特注内容により異なります。

※ご用命の際は、最寄りの当社営業所までご連絡ください。

Quick Guide to Measurement

ød

r

ød ød

øD øD øD

ℓ ℓ

ℓ

Page20

ノギス

各部の名称

M形標準ノギス

PG

18 内側用測定面

段差用測定面

セットねじ 止めねじ

板ばね 押しねじ

本尺 ブリッジストッパー

内側用ジョウ

外側用ジョウ

指かけ 深さ用測定面

デプスバー 基準端面

バーニヤ目盛

スライダ

外側用測定面

ABSクーラントプルーフキャリパ

内側用測定面

段差用測定面

スライダ 止めねじ

出力コネクタ

本尺 デプスバー

内側用ジョウ

外側用ジョウ 本尺目盛 深さ用測定面

基準端面

サムローラ

外側用測定面

読取方法

ノギス ダイヤルノギス

0

90 10

0 10 20 30 40 80 20

0

90 10

0 1 2 3 4 5 6 7 80 20 70 0.01mm 30

505-666 7 0

MADE IN JAPAN

0 10 20 30 40 50 60 70

70 0.01mm 60 40

30

0 1 0 505-666 7 0 8 0 50

0 1 2 3 4 5 6 7 8 9 10 60 40

50

本尺目盛 本尺目盛

バーニヤ目盛 目盛板

最小読取値: 0.05 mm 最小読取値: 0.01 mm

① 本尺目盛の読取値: 16 mm ① 本尺目盛の読取値: 16 mm

② バーニヤ目盛の読取値: 0.15 mm ② 目盛板の読取値: 0.13 mm

ノギスの読取値: 16.15 mm ダイヤルノギスの読取値: 16.13 mm

注意)②0.15 mmは、本尺目盛とバーニヤ目盛が合致している箇所を読み取ります。