1/21ページ

ダウンロード(9.7Mb)

MELSEC iQ-Rシリーズ対応 製造ラインの新たな時代を切り拓く革新的新世代CNC

自社独自開発のCNC専用CPUによる圧倒的な基本性能による先進技術。 様々な産業シーンで培った信頼のMELSEC品質。 そして、時代と共に成長、進化することができるCNC、C80シリーズ。

5つの特長(生産性、拡張性、操作性、保守性、機能安全)で、 「先進性」「信頼性「」成長性」という視点から、製造ラインに無限の可能性と革新的な価値をもたらします。

◆生産性[Productivity]

先進的な性能・機能による生産性向上

◆拡張性[Expandability]

MELSECと共に進化する柔軟なシステムの構築が可能

◆操作性[Usability]

あらゆるユーザに応える新たな使いやすさを実現

◆保守性[Maintenance]

メンテナンス機能向上によるダウンタイム短縮と保守コスト削減

◆機能安全[Safety]

グローバル規準の各種安全機能をシンプルに構築可能

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 三菱数値制御装置 C80シリーズ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 9.7Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 三菱電機株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

三菱数値制御装置 C80シリーズ

Global Partner. Local Friend.

三菱数値制御装置

【YouTube】【YouTubeロゴ】は、Google inc.の商標または登録商標です。

C80シリーズ

ご使用の前に取扱説明書・安全マニュアルを

よくお読みの上、正しくお使いください。

三菱電機株式会社 お問い合せは下記へどうぞ

本社NC事業推進部 中部支社 豊田支店 北陸支社 関西支社

〒100-8310 〒450-6423 〒471-0034 〒920-0031 〒530-8206

東京都千代田区丸の内2-7-3 愛知県名古屋市中村区名駅3-28-12 愛知県豊田市小坂本町1-5-10 石川県金沢市広岡3-1-1 大阪府大阪市北区大深町4-20

(東京ビル7F) (大名古屋ビルヂング) (矢作豊田ビル) (金沢パークビル4F) (グランフロント大阪 タワーA20F)

TEL(: 03)3218-6580 TEL(: 052)565-3227 TEL(: 0565)34-4112 TEL(: 076)233-5538 TEL(: 06)6486-4071

アフターサービスのお問い合せは下記へどうぞ

NC事業部サポートセンター 東日本NC部コールセンター 西日本NC部コールセンター 東北サービスセンター 福島サービスセンター

〒461-0047 〒336-0027 〒660-0807 〒983-0035 〒963-8862

愛知県名古屋市東区大幸南1-1-9 埼玉県さいたま市南区沼影1-18-6 兵庫県尼崎市長洲西通1-26-1 宮城県仙台市宮城野区 福島県郡山市菜根5-3-7

大幸ビル 三菱電機東日本メカトロ 三菱電機西日本メカトロ 日の出町1-2-6 HD菜根ビル1-A

ソリューションセンター2F ソリューションセンター2F

TEL(: 052)722-4076 TEL(: 048)710-4396 TEL(: 06)6489-0431 TEL:(048)710-4396 TEL:(048)710-4396

新潟サービスセンター 関東サービスセンター 南関東サービスセンター 長野サービスセンター 中部サービスセンター

〒950-1101 〒336-0027 〒194-0005 〒399-0006 〒485-0829

新潟県新潟市西区 埼玉県さいたま市南区沼影1-18-6 東京都町田市南町田4-15-1 長野県松本市野溝西2-9-62 愛知県小牧市小牧原3-205

山田字中道下の中374-1 三菱電機東日本メカトロ

ソリューションセンター2F

TEL:(025)230-1901 TEL:(048)710-4396 TEL:(048)710-4396 TEL:(0263)28-2457 TEL:(052)722-4076

三重サービスセンター 金沢サービスセンター 東海サービスセンター 静岡サービスセンター 関西サービスセンター

〒512-1212 〒920-0365 〒446-0056 〒435-0041 〒660-0807

三重県四日市市智積町字宮後703-1 石川県金沢市神野町西376-1 安城市三河安城町2-19-15 静岡県浜松市東区北島町679-1 兵庫県尼崎市長洲西通1-26-1

三菱電機西日本メカトロ

ソリューションセンター2F

TEL:(0593)-25-3452 TEL:(076)240-4053 TEL:(0566)72-6823 TEL:(053)423-4701 TEL:(06)6489-0431

大阪サービスセンター 兵庫サービスセンター 岡山サービスセンター 四国サービスセンター 広島サービスセンター

〒578-0901 〒670-0972 〒710-0803 〒765-0032 〒731-5106

大阪府東大阪市加納2-25-21 兵庫県姫路市手柄1-58 岡山県倉敷市中島1208-4 香川県善通寺市原田町2313-1 広島県広島市佐伯区利松1-12-36

TEL:(072)960-3666 TEL:(06)6489-0431 TEL:(086)466-5525 TEL:( 086)466-5525 TEL:(082)927-6370

九州サービスセンター 熊本サービスセンター

〒813-0035 〒861-8082

福岡県福岡市東区松崎2-22-4 熊本県熊本市北区兎谷1-3-27

TEL:(092)671-9923 TEL:(092)671-9923

〒100-8310東京都千代田区丸の内2-7-3(東京ビル)

K-K02-6-C0223-A 名1611〈 IP〉 この印刷物は、2016年11月現在の発行です。なお、お断りなしに外観・仕様を変更することがありますのでご了承ください。 2016年11月作成

C80シリーズ

BNP-A1235-A / JPN

Page2

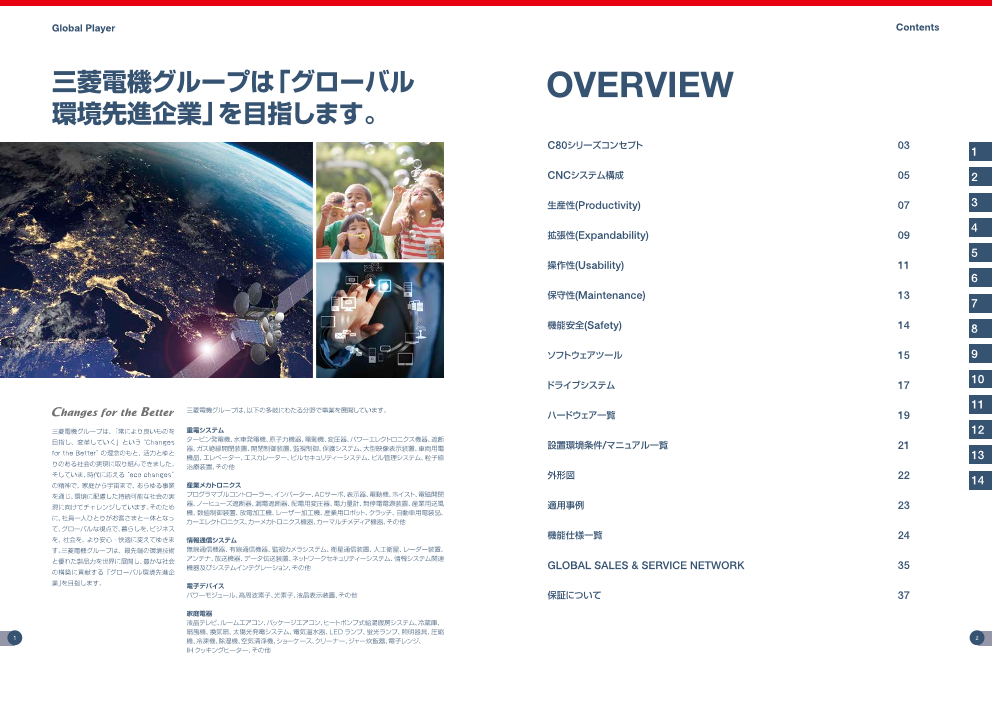

Global Player Contents

三菱電機グループは「グローバル OVERVIEW

環境先進企業」を目指します。

C80シリーズコンセプト 03 1

CNCシステム構成 05 2

生産性(Productivity) 07 3

4

拡張性(Expandability) 09

5

操作性(Usability) 11

6

保守性(Maintenance) 13

7

機能安全(Safety) 14 8

ソフトウェアツール 15 9

ドライブシステム 17 10

三菱電機グループは、以下の多岐にわたる分野で事業を展開しています。 11ハードウェア一覧 19

三菱電機グループは、「常により良いものを 重電システム 12

目指し、変革していく」という“Changes タービン発電機、水車発電機、原子力機器、電動機、変圧器、パワーエレクトロニクス機器、遮断

器、ガス絶縁開閉装置、開閉制御装置、監視制御、保護システム、大型映像表示装置、車両用電 設置環境条件/マニュアル一覧 21

for the Better”の理念のもと、活力とゆと

機品、エレベーター、エスカレーター、ビルセキュリティーシステム、ビル管理システム、粒子線 13

りのある社会の実現に取り組んできました。 治療装置、その他

そしていま、時代に応える“eco changes” 外形図 22

の精神で、家庭から宇宙まで、あらゆる事業 産業メカトロニクス 14

を通じ、環境に配慮した持続可能な社会の実 プログラマブルコントローラー、インバーター、ACサーボ、表示器、電動機、ホイスト、電磁開閉

現に向けてチャレンジしています。そのため 器、ノーヒューズ遮断器、漏電遮断器、配電用変圧器、電力量計、無停電電源装置、産業用送風 適用事例 23

機、数値制御装置、放電加工機、レーザー加工機、産業用ロボット、クラッチ、自動車用電装品、

に、社員一人ひとりがお客さまと一体となっ カーエレクトロニクス、カーメカトロニクス機器、カーマルチメディア機器、その他

て、グローバルな視点で、暮らしを、ビジネス

を、社会を、より安心・快適に変えてゆきま 情報通信システム 機能仕様一覧 24

す。三菱電機グループは、最先端の環境技術 無線通信機器、有線通信機器、監視カメラシステム、衛星通信装置、人工衛星、レーダー装置、

と優れた製品力を世界に展開し、豊かな社会 アンテナ、放送機器、データ伝送装置、ネットワークセキュリティーシステム、情報システム関連

機器及びシステムインテグレーション、その他 GLOBAL SALES & SERVICE NETWORK 35

の構築に貢献する「グローバル環境先進企

業」を目指します。 電子デバイス

パワーモジュール、高周波素子、光素子、液晶表示装置、その他 保証について 37

家庭電器

液晶テレビ、ルームエアコン、パッケージエアコン、ヒートポンプ式給湯暖房システム、冷蔵庫、

扇風機、換気扇、太陽光発電システム、電気温水器、LED ランプ、蛍光ランプ、照明器具、圧縮

1 機、冷凍機、除湿機、空気清浄機、ショーケース、クリーナー、ジャー炊飯器、電子レンジ、 2

IH クッキングヒーター、その他

Page3

C80シリーズコンセプト C80シリーズコンセプト

MELSEC iQ-Rシリーズ対応

製造ラインの新たな時代を切り拓く革新的新世代CNC

C80 Series 1

自社独自開発のCNC専用CPUによる圧倒的な基本性能による先進技術。

様々な産業シーンで培った信頼のMELSEC品質。

そして、時代と共に成長、進化することができるCNC、C80シリーズ。

5つの特長(生産性、拡張性、操作性、保守性、機能安全)で、

「先進性「」信頼性」「成長性」という視点から、

製造ラインに無限の可能性と革新的な価値をもたらします。

生産性[Productivity]

先進的な性能・機能による生産性向上 [M 保

性 ] a 守

作 y

int

ilit 信 eb

拡張性[Expandability]

MELSECと共に進化する柔軟なシステムの構築が可能

操作性[Usability]

あらゆるユーザに応える新たな使いやすさを実現

先進 t]性 men[Advance

保守性[Maintenance]

メンテナンス機能向上によるダウンタイム短縮と保守コスト削減

機能安全[Safety] 生産性

[P vity]

グローバル規準の各種安全機能をシンプルに構築可能 roducti

3 4

操

[Usa

成長性 [Growth]

機能安全

[Safety]

C80シリーズコンセプト

性 ce]

ann

eliability]

頼性

[R

性

拡張 ]ilityab

[Expa

nd

Page4

CNCシステム構成 CNCシステム構成

CNCシステム構成

Ethernet

制御装置 パソコンサーバ

ソフトウェア

MELSEC iQ-Rシリーズ ・生産管理システム ・GX Works3 2

・GT Works3

・NC Analyzer2

・NC Con gurator2

・NC Explorer

Field Network ・NC Monitor2

・CC-Link IE Field

表示器

・GOT2000シリーズ ※1

C80

手動パルス発生器

分線

I/Oユニット

停電保護ユニット

・MDS-D/DH-PFU

ドライブユニット ※2

USBキーボード 機械操作パネル 手動パルス ・MDS-E/EHシリーズ

※機械メーカ殿作成 発生器 ・MDS-EJ/EJHシリーズ

・MDS-EM/EMHシリーズ

工場の自動化システムの構築容易化 パワーサプライユニット

工作機械の設計・製造の容易化

・MDS-E/EH-CV

・工作機械の設計から立ち上げまでをサポートするソフトウェアツールを

レベルアップ。工作機械の設計・製造の容易化を実現しました。

・豊富なFAユニット群がフレキシブルなラインの構築をサポート

します。

主軸モータ ※2

サーボモータ ※2 ・SJ-Dシリーズ MC ACリアクトル

・ HGシリーズ ・SJ-DGシリーズ ※3 別注文品

・ LM-Fシリーズ ・SJ-DLシリーズ

・TM-RBシリーズ ・SJ-BGシリーズ AC電源

※1 対象機種は「ハードウェア一覧」を参照してください。

5 ※2 ドライブユニット、モータはCNC専用品をご使用ください。 6

ユーザ殿手配品 ※3 別注文品:NC装置の付属品として準備をしておりませんので、別途、代理店などからご購入ください。

CNCシステム構成

Page5

生産性 生産性

生産性 CNCの機能による高速・高精度化(Productivity) SSS-4G制御

M80シリーズに搭載のSSS-4G(Super

三菱電機が独自に開発したCNC専用CPU搭載により、基本性能が大幅に向上。 High Smooth Surface – 4thGeneration)制御

さらに、新規開発の高速システムバス(当社従来比約40倍)により大容量データ通信が飛躍的に高速化。 が対応。各軸の特性に合わせた最適加減速な

そして、高速・高精度加工を可能にするCNC、ドライブユニットの制御機能の強化。 6分34秒 どタクトタイム短縮を図る機能を充実化。くわ

C80シリーズは、お客様のタクトタイムの短縮を実現し、生産性の向上を支援します。 えて、高速加工を行なっても機械振動を抑制

することが可能。SSS-4G制御を適用するこ

とで、当社従来機種と比較して、同一加工時

高速データ通信 高速システムバス通信 間であれば加工精度を向上でき、同一加工精

CPU間高速共有メモリを (当社従来比 約40倍) 5分46秒 度であれば加工時間を短くできます。

当社従来比 約4倍の

高速一定周期(0.222ms)で転送 6分37秒Low SSS制御 SSS-4G制御 3

Long 加工時間 Short

トレランス制御

希望の寸法精度を指定するだけで、より高品

位な加工面を得ることができる「トレランス制

御機能」を搭載。許容誤差の範囲内での滑ら

かな動作が可能となります。

トレランス大 トレランス中 トレランス小

5分15秒 5分46秒 6分34秒

3CPU合計

最大21系統48軸 早送りブロックオーバラップ

新型ドライブユニット オーバーラップなし 位置決め(G00) またはレファレンス点復帰

MDS-E/EHシリーズ 速度

0度コーナ(直線) 45度コーナ 90度コーナ (G28/G30) での減速完了を待たずに、次ブ

G0 G0 ロックを開始(オーバラップ)することができる

N2 N2 N2 トレランス 機能です。これにより、非切削時間の短縮を実

時間

新型サーボモータ オーバーラップあり N1 N1 N1 現します。

HGシリーズ 主軸モータ 速度

速度 速度 速度

G0 G0

N1 N2 N1 N2 N1 N2

時間 時間 時間 時間

PLC処理能力(PCMIX値) NC-ドライブ間通信能力 MSTB処理能力 ドライブユニットの機能強化による高速化 OMR-FF制御

C80 C80 C80

419 各軸で最適な位置ループゲインの調整が可C70比:7倍 3倍 1.5倍

C70 C70 C70比:3倍 C70 C70比:1.5倍60 1倍 能で、より滑らかで高精度な加工を実現でき1倍 る「OMR‐FF制御」に対応。工作機械の能力

規範

高いPLC処理能力によりIoT時代に即した

を最大限に発揮します。

NC-ドライブ間の光通信速度の高速化によ CNCとPLC間の補助指令の処理性能が、 フィードフォワード生成モデル

大規模なラダープログラムの高速処理を 真円度 真円度り、システムの高応答化を実現し、より高精 従来比1.5倍に高速化。処理時間の削減に 1.1㎛ 0.7㎛

実現。 度な加工が可能。 よるタクトタイム短縮が可能。 位置指令

機械系

位置 速度 電流

制御 制御 制御

7 8

加工精度

生産性(Productivity)

Page6

拡張性 拡張性

拡張性 柔軟なシステム構築が可能 C80シリーズは、シーケンサCPUが独立して(Expandability) いるので、お客様の生産規模/用途に合わせ

CNC CPU たシーケンサCPUが選択でき、過不足のな

最大3個のCNC モーションCPU い最適なハードウェア構成が可能です。

開発・生産・保守の全般にわたる「トータルコストの削減」を図ることを シーケンサ CPUモジュールが搭載可能 固定ネジは

最大のコンセプトに、高度な技術と since2003 CPU 上部1箇所のみ I/O、

情報を活用し、工場の最適化を図ることで、 ネットワーク

販売・物流 電源

ものづくりの将来を支えるのが サプライチェーン 調達 生産製造 サービス AC100V~ ベース

エンジニアリング

FA統合ソリューション「e-F@ctory」です。 240Vチェーン 製品設計 工程設計 運用・保守 DC24V

ERP SCM MES ビルディングブロックタイプ

ITシステム

CAD/CAM シミュレータ SCADA

FA-IT

CNC C80シリーズは、この 情報連携 エッジコンピューティング支援機能搭載C言語コントローラ データ自動収集ソフトウェアデータ1次処理・分析 情報連携処理

「e-F@ctory」の基盤を形成 各種製造データをリアルタイムに分析し、生

するFA統合プラットフォーム エッジコンピューティング C言語コントローラ MESインタフェース 産現場へフィードバックすることで、設備異常

「iQ Platform」に対応してい や製品不良の予兆を早期に検出。ものづくり 4

ます。 全体の最適化を支援します。

SECS/GEM通信※ソフトウェア

データ自動収集ソフトウェア搭載品 SECS/GEM 通信ソフトウェア搭載品 生産現場とITシステム間のゲートウェイPC

センサ 駆動 コントローラ メカトロニクス 省エネ 「R12CCPU-V」 「RD55UP06-V」

生産現場 が不要となり、製造ラインの立上げ期間を短製品群 製品群 製品群 製品群 製品群

縮。設計開発・導入・保守運用などのエンジニ

アリング工数の削減が可能です。

生産性向上 品質向上 省エネ 安全性向上 セキュリティ

工場の「見える化」を支援 ※半導体製造で使用されている通信プロトコル

GOT本体(GT27/GT25) 無線LAN通信ユニット タブレットなどの情報機器工場運営の「みえる化3※1:見える、観える、診える」と使える化を実現 GOT Mobile

※1:みえる化(3 キューブ):見える化(可視化)、観える化(分析)、診える化(改善) 現場のGOTを通じて、遠隔地のパソコンやタ

生産設備とMESの情報連携を実現した GOT Mobile機能 ブレットなどの情報機器から現場の接続機器

「MESインタフェース」。専用のデータロ 設備・モノ・人・エネルギーの変化を監視 設備内要素の詳細な変化を監視

ライセンス

GT25-WEBSKY をモニタ・操作できます。

ギング装置なしで各種測定データを直接 生産実績 モータ駆動 *別途ライセンス(GT25-WEBSKEY)が必要です。

収集できる「高速データロガー」。既存設 稼動履歴 電流波形

備が稼働状態のまま、ネットワークに後付 など などiQ-R/Q)シリーズMESインタフェースユニット 高速データロガーユニット BOXデータロガー

けすることでデータ収集できる「BOX (トリガ監視周期1ms) (トリガ監視周期100ms) (収集周期1ms) (収集周期100ms)

データロガー」。 *DBレス、Excel連携ン 検

稼動中

ライ 査工程

ライン

データ

中 サーバ

上位情報システムから設備管理システム 人との入出力を画面と 稼動 生産現場と上位情報システムとのシームレス連携 フィールドネットワーク

まで、FA-IT情報連携製品群が工場全体 タッチパネルで実現 CC-Link IE Field

上げラ

イン

ち 超高速データ計測と解析

の最適化を実現します。 作業履歴 新規

立

合否履歴 1つのネットワークで高速コントローラ分散

検査履歴 検査履歴 IU1/IU2シリーズ ITシステム 制御、I/O制御、安全制御をカバーし、機器の

コンピュータレベル

など など データ収集アナライザ (生産管理・情報系) Ethernet レイアウトに合わせた自由度の高い配線性も

GOT-MESインタフェース機能 MESインタフェース機能

生産品質データ、 実現するネットワークです。

【管理目的に応じて異なる特性のデータがあふれる製造現場】 エネルギー使用量、

設備稼働情報など

(CC-Link IEコントローラネットワーク)

コントローラネットワーク

コントローラ

e-F@ctory Alliance コントローラレベルSIパートナー ソフトウェアパートナー (制御系) 分散制御 CC-Link IE Control

三菱FA機器との接続親和性の良いソフト 生産現場の構築・運営を 収集・分析・管理・設計に

HUB (CC-Link IEフィールドネットワーク) 高速・大容量・光二重ループによる高信頼の

ウェア・機器を提供するパートナーと、それ トータルに支援 MES ERP 必要なソフトウェアを提供情報システム Ethernet システムに対応するコントローラネットワーク

らを活用しシステムを構築するシステムイ ソフトウェア アダプタパートナー です。

ンテグレーションパートナーとの強力な連 SIパートナー CAD/PLM SCADA フィールドレベル

(デバイス系)

携により、サプライチェーン・エンジニアリ 設計支援・監視システム

ングチェーン全般にわたる、お客様に最適 パソコン ビジョン 操作パネル RFID ブロックタイプ iQ-Rシリーズ Lシリーズ インバータセンサ リーダライタ リモートI/O リモート局 リモート局

モーションコントローラ シーケンサ CNC(数値制御装置) ロボットコントローラ

なソリューションを提供します。 コントローラ 汎用Ethernet機器 I/O制御

機器パートナー

機器パートナー

ロボット インバータ ACサーボ 表示器(HMI) MDUブレーカ 電力計測ユニット エネルギー計測ユニット 電子式マルチ指示計器 計測・制御に必要な

参加企業:320社 機器を提供

9 (国内外合計 2016年4月現在) フィールド機器 10アクチュエータ ビジョンシステム センサ RFID レーザーマーカー 記録計

拡張性(Expandability)

Page7

操作性 操作性

操作性 便利になったガイダンス機能(Usability)

ヘルプキーを押すことにより、現在表示中の画面内容に関するガイダンス(パラメータ内容/アラーム内容/Gコードフォーマット)を表示し

M800/M80シリーズの標準画面と同等の画面をGOT上に表示させるCNCモニタ2(8.4型/10.4型/12.1型対応)を ます。マニュアルを確認する手間を削減できます。

新規開発。タッチ操作による使いやすさを追求しました。

パラメータガイダンス アラームガイダンス Gコードガイダンス

遠距離からの視認性を高めたシンプル画面

5

必要な情報だけを離れた場所からも確認できるよう、シンプル表示の運転画面をご用意し

ました。画面内メニューから簡単にノーマル画面/シンプル画面の切替が可能です。

※パラメータ#11019(2系統同時表示) が無効の場合のみシンプル表示が可能です。

シンプル画面

CNCモニタ2は主要17言語に対応

使いやすさを追求したCNCモニタ2の画面

•表示言語はパラメータでワンタッチ切り

プログラム編集画面では、タッチ位置に直接 替えが可能です。

入力が可能です。カーソルキーによる移動が •世界の各地域で安心してお使いいただ

不要となり、より直感的な操作を実現しまし けます。

た。

対応言語 スペイン語 オランダ語

日本語 中国語 (繁体字) スウェーデン語

英語 中国語 (簡体字) トルコ語

ドイツ語 韓国語 ポーランド語

イタリア語 ポルトガル語 ロシア語

フランス語 ハンガリー語 チェコ語

運転画面 プログラム編集画面

CNCモニタ2の画面への直接遷移

VGAサイズもラインナップに

機械メーカ様作成画面例

機械メーカ様作成画面から指定のCNCモニ CNCモニタ2が、これまでのSVGAサイ

タ2の画面へ直接ジャンプするキーを定義す ズに加え、VGAサイズにも対応し、使える

ることが可能になりました。これにより、機械 GOT2000シリーズのラインナップが増

メーカ様作成画面からパラメータ画面を呼び えました。

出す場合、これまでの3タッチから1タッチで

の呼出しが可能です。また、CNCモニタ2に

既にある画面を機械メーカ様で別途作成する

ことなくそのまま利用できるので、作画工数

11 の削減が可能です。 12

段取キーを押下 CNCモニタ2の段取画面へ遷移します SVGA VGA

操作性(Usability)

Page8

保守性 機能安全

保守性 GOTのバックアップ・リストア(Maintenance)

C80シリーズのパラメータや加工プログラムだけで

C80シリーズは、保守機能も大幅に強化。 なく、シーケンサCPUのプログラムやパラメータ等の

アラーム/警告履歴は、当社従来比 3倍のデータ取得が可能。 データをGOTのSDメモリカード・USBメモリに保存

さらに、実行された加工プログラムのプログラム番号やシーケンス番号が新たに取得可能となり、 (バックアップ)/書込み(リストア)が可能です。

問題発生時の早期解決を実現し、ダウンタイムの短縮を支援します。

パソコンを使わずに、GOTだけでリストアを実行でき

CNC CPU のバッテリレス化 るので問題発生時の早期部品交換・復旧が可能です。

CNC CPU に格納しているパラメータ・加工プログ GOTのオンボードラダー編集

ラムやアラーム履歴等各種データをバッテリレスで

バックアップが可能となりました。

面倒なバッテリ管理や交換が不要となり、保守コスト GOT2000の「シーケンスプログラムモニタ(回路)」を使用すれば、パソコン上のGX

の削減が可能です。 Worksを使用せずに、シーケンサのラダープログラムを編集できます。

また、ラダープログラムの動作状況の確認も可能です。

簡単診断機能 6

パソコンをPCCPUユニットにUSB接続するだけで

簡単にトラブルシュートが出来るGX Works3のシス 機能安全(Safety)

テム診断機能にてNCCPUの診断が可能です。

エラー状態表示 C80シリーズではCNC、ドライブユニット、I/O、検出器、通信までシステム全体の安全規格対応を大幅に強化し、「スマート安全監視機能」として

各種の安全機能を備えています。

エラー状態表示 エラー状態の詳細

は凡例を参照

スマート安全監視機能

安全関連I/O監視 非常停止監視

SLS(安全制限速度監視) SLP(安全制限位置監視)

複数言語コメント対応 SOS(安全停止監視) SSM(安全速度モニタ)

SBC/SBT(安全ブレーキ制御/テスト) SCA(安全カム)

日本語 英語

GX Works3では、ラダーコメントを複数言語で作成 SS1/SS2

(安全停止) STO(安全トルク停止)

表示言語を切り換え

することが可能です。

日本語で作成したプロジェクトを海外でメンテナンス 中国語(簡体字) 機能安全システムをシンプルに構築できます 安全通信に対応することにより

省配線化が可能

をする場合でも使用者に合わせた言語でスムーズに

編集作業を行うことができます。 不要

ドライブ パワーサプライ

ユニット ユニット

バス通信

ログビューア機能

安全信号(ドア信号/

RIO通信

GOTログビューア機能でNCサンプリングデータを表 ライトカーテン等)各軸電流値など異

示。波形等の診断をその場で行い、早期トラブル 常診断に必要なデータを表示可能。

シューティングが可能となりました。

安全IO CNC

不要

非常停止

独自の安全回路なしで ドライブ内でのSTO二重化

ドア信号や非常停止の2重監視が可能 により省配線化が可能

13 モータ 14

安全対応検出器を搭載

保守性(Maintenance)/機能安全(Safety)

Page9

ソフトウェアツール ソフトウェアツール

ソフトウェアツール ●機械組立・調整

ヘルプ表示で

パラメータの 【NC Con gurator2】

■機械の設計・開発から運転・保守までの流れ 内容確認

パソコン上で NC制御、機械運転に必要なパラメータをパソコン上で

パラメータの

機械設計 電気設計 機械組立・調整 運転・保守 編集できます。機械構成を入力するだけで初期一覧を確認、設定

パラメータを作成する事も可能です。

●NC関連のプロセス

サーボ選定 シーケンスプログラム開発 パラメータ作成 運転

NC Servo Selection GX Works3 NC Con grator2 保守

表示画面作成 サーボ・主軸調整 NC Explorer NC Con gurator2

GT Works3 機械調整 NC Monitor2

簡単な設定をして

測定結果を

NC Analyzer2 調整実行 サーボパラメータを自動で調整 ボード線図で表示 【NC Analyzer2】

機械の特性を計測/解析する事により、サーボパラメータ

●機械設計 を自動で調整できます。調整用の加工プログラム又は

加振信号を用いてモータを駆動させ計測/解析を行いま

説明図を見ながら機械定数を設定 【NC Servo Selection】 す。各種データのサンプリングも可能です。

主軸加減速時間計算結果 機械定数を入力するだけで最適なサーボモータを選定。

主軸加減速時間の計算やパワーサプライユニットの選定

も自動で行います。

7

●運転・保守

サーボモータ選定

主軸加減速時間をグラフで表示

加工データ 加工データファイルをドラッグ&ドロップで転送 【NC Explorer】

ファイル

パソコンとEthernetで接続された複数のCNCに対して、

●電気設計 CNC装置用の加工データファイルをパソコン上のエク

スプローラー(Windows)からファイル操作する事が出

【GX Works3】 【グローバル展開をサポートする多言語対応】 来ます。

シンプルモーション設定ツール NC Explorer

シーケンサの設計、保守を総合的に シンプルモーションユニットの Ethernet 加工データファイル

設定操作を統合

サポートするソフトウェアです。 GX Works3のメニューやメッセージは

「選ぶ」だけの簡単プログラミングで

ラダーエディタ 表示言語を簡単に切り替えられるため、1

NC Explorer

プログラミング工数を キーボード操作だけで つのパッケージで多言語に対応できます。

ラダー回路作成 複数のCNCの状態を

当社従来比60%に短縮可能です。*1 また、表示言語間で機能に差異がないた パソコンでモニタリング 【NC Monitor2】

ナビゲーションウィンドウ め、世界各地の生産拠点にスムーズに導

プロジェクトの構成要素に 工場内のネットワークを活用し、離れた場所に存在する

簡単アクセス 入できます。

プログラムファイルを整理 CNCの状態をモニタリングできます。複数のCNCと接

ユニットラベル・ユニットFB 続でき、同時に複数のCNCの状態をモニタリングする事

ユニット構成図から自動生成

ユニット構成図 ラダーに配置するだけでプログラム作成

も可能です。

Ethernet

ユニット構成図を起点に

各ユニットのパラメータを設定 ユニット一覧

ユニットを選んでユニット構成図にドラッグ& *1. プログラムの新規開発時にGX Works2と

ドロップするだけでシステム設計 GX Works3を使用した場合の工数を試算 NC Monitor2

NEW

【GT Works3】 データ転送 Ver.UP シミュレート ライブラリ Ver.UP 流用作成機能GOT Screen Design Software

表示器の画面作成を総合的にサ MELSOFT GT Works3

+plus ワンクリックで ワンクリックで キレイな画面を キーワード検索して

データ転送! 動作確認! 簡単作成! 画面資産を有効活用!

NEW

ポートするソフトウェアです。よりイ サンプルプロジェクト

流用できるサンプルを

メージ豊かな画面作成をサポートす 多数ご用意!

ワークツリー Ver.UP

るために、「簡単」、「綺麗」、「使いや プロジェクトの把握や

画面の追加・削除も簡単!

すい」の3つをテーマに、使う立場か

ら発想した機能により、作画工数の

削減を実現します。

対応バージョンにつきましては、別途お問い合わせください。

※GT Designer3画面イメージ

GX Works3の詳細は、GX Works3 カタログ (L(名)08333)をご確認ください。

15 プロパティシート データブラウザ ダイアログボックス データチェック一覧 NEW GT Works3の詳細は、GT Works3 カタログ (L(名)08157)をご確認ください。 16

設定内容をツリー表示。設定内容を一覧表示。分かりやすい表示で、 エラー箇所がすぐわかる!

一括変更も可能! 確認・修正が簡単! スムーズ設定! 各ソフトウェアツールの詳細は三菱数値制御装置ソフトウェアツールカタログ(BNP-A1224)をご確認ください。

ソフトウェアツール

Page10

ドライブシステム ドライブシステム

ドライブシステム

ドライブユニット 主軸モータ

高性能サーボ/ マルチハイブリッド オールインワン 高性能主軸モータ 高出力・高トルク主軸モータ 低慣性・高速主軸モータ

主軸ドライブユニット ドライブユニット 小型ドライブユニット SJ-Dシリーズ SJ-DGシリーズ SJ-DLシリーズ

MDS-E/EHシリーズ MDS-EM/EMHシリーズ MDS-EJ/EJHシリーズ

・磁気回路の最適化により、モータ発生損失を大 ・S3定格(%ED定格)追加により出力・トルク加減 ・穴あけ・タップ加工の高速化を目的としたタッピ

・サーボ制御専用コアプロセッサを採用、高速制御 ・最大サーボ3軸主軸1軸の駆動制御を可能とし、 ・電源内蔵型の超小型ドライブユニットが制御盤 幅に低減しました。 速特性が向上しました。 ングマシン専用の主軸モータです。

化を実現し、基本性能を向上。モータ検出器の分 機械のコンパクト化と高性能化をサポートするマ の小型化に貢献します。 ・高速仕様のベアリングを標準採用し、高速化、低 ・反負荷側にバランス調整リングを追加し微調整 ・最新の設計技術の適用により、軽量化かつモー

解能向上と高速光通信の強化 により、高速高精 ルチハイブリッドドライブユニットです。 ・2軸タイプを追加し、さらなる小型化に貢献します。 振動化、耐久性向上を実現しました。 を可能にしました。 タ剛性アップと低振動化を実現しました。

度制御を支援します。 ・モータ動力コネクタに誤挿入防止タイプを採用 ・サーボ制御専用コアプロセッサを採用、高速制御 ・ラインアップ ・ラインアップ S3定格:5.5kW~15kW ・ラインアップ 0.75~7.5[kW]

・モータ動力コネクタに誤挿入防止タイプを採用 し、誤挿入対策に貢献します。 化を実現し、基本性能を向上。モータ検出器の分 一般 SJ-Dシリーズ: 3.7~11[kW] ・最高回転速度 10,000、12,000[r/min]対応

し、誤挿入対策に貢献します。 ・安全機能の拡充にSTO(安全トルク停止)機能およ 解能向上と高速光通信の強化により、高速高精 小型・軽量 SJ-DJシリーズ: 5.5~15[kW] 8

・診断および予防保全機能の強化。 びSBC(安全ブレーキ制御)機能を対応しました。 度制御を支援します。 ・最高回転速度 10,000、12,000[r/min]対応

・安全機能の拡充にSTO(安全トルク停止)機能およ ・ファンユニットを採用し、ファン交換の簡略化に貢 ・安全機能の拡充にSTO(安全トルク停止)機能およ

びSBC(安全ブレーキ制御)機能を対応しました。 献します。 びSBC(安全ブレーキ制御)機能を対応しました。

・400V系ドライブユニット「MDS-EMH」をライン ・400V系ドライブユニット「MDS-EJH」をライン

アップ。 アップ(注1)。

サーボモータ

中慣性・高精度・高速モータ リニアサーボモータ ダイレクトドライブサーボモータ ビルトイン主軸モータ 工具主軸モータ

HGシリーズ LM-Fシリーズ TM-RBシリーズ SJ-BGシリーズ HG-JR シリーズ

・検出器の分解能を大幅向上。滑らかな回転と優 ・ボールネジなどを使用しないためグリースの飛 ・大トルクDDモータとハイゲイン制御の ・電気設計の最適化により、単位体積あたりの連続 ・サーボモータの小型で高出力な特性を活かしつ

れた加速能力を特長とする、工作機械の送り軸に 散がなくクリーンな環境でも使用可能です。 組合せで、俊敏な加速と位置決め、スムーズな回 定格トルクが向上しました。スピンドルユニットの つ、高速回転(8000r/min)まで対応させた小型

最適なサーボモータ。 ・バックラッシを含む伝達機構がないため高速運 転が得られます。 小型化に貢献します。 高出力の工具主軸モータです。

・ラインアップ 0.2~9 [kW] 転でも滑らかで静かな運転が可能です。 ・テーブルや主軸ヘッドの回転軸に最適です。 ・モールド仕様および冷却ジャケット仕様のオプ ・ラインアップ 0.75~1.5 [kW]

・最大回転速度 4,000、5,000 [r/min] ・ラインアップ ・ラインアップ ションを用意しました。 ・最大回転速度 8,000[r/min]

・機能安全対応検出器を標準搭載。検出器の接続 最大推力:900~18000 [N・m] 最大トルク: 36~1,280 [N・m] ・小型コネクタを採用し、水平方向から取付可能と

コネクタは、ネジロック型を採用し、耐振強化に貢 したことで省スペース化に貢献します。(注2)

献します。検出器分解能は、100万p/rev、400万

p/rev、6700万p/revの3種類に対応。

17 ・小型コネクタを採用し、水平方向から取付可能と (注1) サーボモータのみ対応 18

したことで省スペース化に貢献します。(注2) (注2) オプション対応(フランジサイズ90SQ.のみ)

※ドライブユニット、モータはCNC専用品をご使用ください。

ドライブシステム

Page11

ハードウェア一覧 ハードウェア一覧

ハードウェア一覧

CNC関連ユニット MELSEC関連ユニット

CNC CPUユニット 基本ベースユニット

品名 製品型名 備考 品名 製品型名 備考

CNC CPUユニット R16NCCPU MITSUBISHI CNC C80 R35B 5スロット MELSEC iQ-Rシリーズユニット装着用

基本ベース R38B 8スロット MELSEC iQ-Rシリーズユニット装着用

安全信号ユニット R312B 12スロット MELSEC iQ-Rシリーズユニット装着用

品名 製品型名 備考

安全信号ユニット R173SXY IO二重化監視ユニット ( 最大3ユニット) シーケンサCPUユニット

端子台 FA-TBS40P 端子台変換ユニット( 別手配:三菱電機エンジニアリング) UL対応 品名 製品型名 備考

端子台 FA-LTB40P 端子台変換ユニット( 別手配:三菱電機エンジニアリング) R04CPU プログラム容量:40Kステップ 基本演算処理速度(LD命令):0.98ns

ケーブル FA-CBL□□FMV-M 端子台変換ユニット用ケーブル( 線長□□=05:0.5m,10:1m,20:2m,30:3m,50:5m) (別手配:三菱電機エンジニアリング) R08CPU プログラム容量:80Kステップ 基本演算処理速度(LD命令):0.98ns

シーケンサCPU R16CPU プログラム容量:160Kステップ 基本演算処理速度(LD命令):0.98ns

ドライブユニット R32CPU プログラム容量:320Kステップ 基本演算処理速度(LD命令):0.98ns

R120CPU プログラム容量:1200Kステップ 基本演算処理速度(LD命令):0.98ns

シリーズ名 備考

MDS-E/EHシリーズ 電源回生タイプ

MDS-EM/EMHシリーズ 多軸一体電源回生タイプ 電源ユニット

MDS-EJ/EJHシリーズ 回生抵抗タイプ 品名 製品型名 備考

R61P AC電源ユニット 入力:AC100~240V 出力:DC5V/6.5A

品名 製品型名 備考

R62P AC電源ユニット 入力:AC100~240V 出力:DC5V/3.5A、DC24V/0.6A

バッテリボックス MDSBTBOX-LR2060 LR20(単一アルカリ乾電池) 電源

R63P DC電源ユニット 入力:DC24V 出力:DC5V/6.5A

R64P AC電源ユニット 入力:AC100~240V 出力:DC5V/9A

周辺ユニット

そのほかの関連ユニットについては弊社までお問い合わせください。

品名 製品型名 備考 9

分線I/Oユニット FCU7-HN387 オプション (手動パルス発生器 2軸または3軸のとき必要)

GOT関連ユニット

手動パルス発生器 UFO-01-2Z9 5V仕様

手動パルス発生器 HD60C 12V仕様、操作部分線ユニット接続用 12V電源が別途必要 ユーザメモリ

品名 製品型名 画面サイズ 解像度 表示色 マルチメディア・ビデオ マルチタッチ 格納用メモリ(ROM)//RGB対応 対応 電源電圧 動作用メモリ(RAM)

CNC CPU用ケーブル GT2712-STBA AC100-240V12.1型

ケーブル型名 用途 最大線長 標準ケーブル長( ) 備考 GT2712-STBD DC24Vm SVGA

F020 手動パルス発生器: GT2710-STBA AC100-240V 1ch 45m 0.5, 1, 2, 3, 5, 7, 10, 15, 20

12V電源タイプが使用可能

手動パルス発生器: GT2710-STBD DC24VF021 2ch 45m 0.5, 1, 2, 3, 5, 7, 10, 15, 20 分線I/Oユニット用 10.4型

GT2710-VTBA AC100-240V

F022 手動パルス発生器 : 3ch 45m 0.5, 1, 2, 3, 5, 7, 10, 15, 20 VGA TFTカラー液晶 ○ ○ 57MB/128MB

GT27 GT2710-VTBD DC24V

G020 手動パルス発生器 : 1ch 15m 0.5, 1, 2, 3, 5, 7, 10, 15 65536 色

5V電源タイプが使用可能 GT2708-STBA AC100-240V

G021 手動パルス発生器 : 2ch 15m 0.5, 1, 2, 3, 5, 7, 10, 15

分線I/Oユニット用 SVGAGT2708-STBD DC24V

G022 手動パルス発生器 : 3ch 15m 0.5, 1, 2, 3, 5, 7, 10, 15 8.4型

GT2708-VTBA AC100-240V

H010 分線I/Oユニット接続 5m 0.5, 1, 2, 3, 5

GT2708-VTBD VGA DC24V

H101 非常停止 20m 0.5, 1, 2, 3, 5, 7, 10, 15, 20

GT2705-VTBD 5.7型 ー DC24V 32MB/80MB

H300 SKIP/手動パルス発生器入力 20m 0.5, 1, 2, 3, 5, 7, 10, 15, 20 分線I/Oユニット用

GT2512-STBA AC100-240V

H310 SKIP接続 15m 0.5, 1, 2, 3, 5, 7, 10, 15 12.1型 SVGA

GT2512-STBD DC24V

H401 手動パルス発生器 1ch 5V用 20m 0.5, 1, 2, 3, 5, 7, 10, 15, 20

GT2510-VTBA AC100-240V

H501 安全信号ユニット通信 0.5m 0.1, 0.2, 0.3, 0.5 GT25 10.4型 TFTカラー液晶 ー ー 32MB/80MB

GT2510-VTBD 65536 色 DC24V

J303 表示器通信(ストレート) 20m 1, 2, 3, 5, 7, 10, 15, 20 VGA

GT2508-VTBA AC100-240V

ドライブシステム(ドライブユニット、サーボモータ、主軸モータ)は三菱数値制御装置専用品をご使用ください。 8.4型GT2508-VTBD DC24V

三菱数値制御装置専用ドライブシステムについては、「三菱数値制御装置ドライブシステム総合カタログ」を参照ください。 (注1)SVGA機種は、GT Designer3 Version1(GOT2000)1.155M以降が必要です。

そのほかの関連ユニットについては弊社までお問い合わせください。 VGA機種は、GT Designer3 Version1(GOT2000)1.165X以降が必要です。

(注2)解像度はSVGA:800×600ドット、VGA:640×480ドットです。

そのほかの関連ユニットについては弊社までお問い合わせください。

19 20

ハードウェア一覧

Page12

設置環境条件/マニュアル一覧 外形図

設置環境条件 外形図

CNC CPUユニット CNC CPU ユニット(R16NCCPU) 安全信号ユニット(R173SXY)

項目 仕様

[mm] [mm]

使用周囲温度 0~55℃

保存周囲温度 -25~75℃

(1)

使用周囲湿度 5~95%RH、結露なきこと (2) (1)

(2)

保存周囲湿度 5~95%RH、結露なきこと (3)

(4)

周波数 定加速度 片振幅 掃引回数

5~8.4Hz - 3.5mm (7) (6)

断続的な振動がある場合 X,Y,Z各方向10回

耐振動 8.4~150Hz 9.8m/s2 - (80分間)

5~8.4Hz - 1.75mm (10) (5)

連続的な振動がある場合 -

8.4~150Hz 4.9m/s2 - (6)

耐衝撃 147m/s2、XYZ 3方向各3回

使用雰囲気 腐食性ガス、可燃性ガスがないこと 110 27.8 110 27.8

使用標高 2000m以下( 注3) (9) (8) (7)

設置場所 制御盤内

オーバーボルテージカテゴリ( 注1) Ⅱ以下

汚染度( 注2) 2以下

■各部の説明 (5) (4()3)

C80は開放型機器であり、金属製の密閉された制御盤内(IP54以上)に設置してください。また、上記仕様一覧の環境条件にしたがって、使用、保管してください。 (1) READY LED

その他、以下のような環境条件で配置設計してください。 (2) ERROR LED ■各部の説明

・塵埃、鉄粉などの導電性のある粉末、オイルミスト、塩分、有機溶剤が少ないこと。 ・直射日光が当たらないこと。 ・強電界・強磁界が発生しないこと。 ・本体に直接振動や衝撃が伝わらないこと。 (3) SW:保守用ロータリースイッチ(通常"0") (1) RUN LED:安全信号ユニットの動作状態を表示

(4) ドットマトリクスLED:動作状態、エラー情報を表示(3桁) (2) LED:状態表示LED---PLCIO 側(系統2)の入力信号状態を表示(注1) その機器が公衆配電網から構内の機械装置に至るまでのどこの配電部に接続されていることを想定しているかを示す。

カテゴリⅡは、固定設備から給電される機器などに適用。定格300Vまでの機器の耐サージ電圧は2500V。 (5) CN1 :サーボ/ 主軸ドライブユニット接続用コネクタ

(3) ALM LED:CNC CPUユニットとの通信状態を表示

(4) RSW:局番設定ロータリスイッチ

(注2) その機器が使用される環境における導電性物質の発生度合を示す指標。 (6) DISPLAY I/F :ディスプレイ(GOT) 接続用コネクタ (5) RIO1/RIO2:CNC制御ユニット、

汚染度2は、非導電性の汚染しか発生しない。ただし、たまたまの凝結によって一時的な導電が起こりうる環境。 (7) EMG :非常停止信号入力用コネクタ 2台目以降の安全信号ユニット接続用コネクタ

(注3) C80は、標高0mの大気圧以上に加圧した環境で使用または保存しないでください。使用した場合は、誤動作する可能性があります。 (8) MPG :5V手動パルス発生器接続用コネクタ

(9) RIO :安全信号ユニット接続用コネクタ (6) NCIO: 系統1入出力信号コネクタ

(10) EXT I/F :スキップ信号/5V手動パルス発生器拡張接続用コネクタ (7) PLCIO:系統2入出力信号コネクタ

マニュアル一覧

C80に関係するマニュアルは下記のとおりです。すべて三菱電機FAサイトから最新版のマニュアルをダウンロードできます。 10

分線I/Oユニット(FCU7-HN387) 基本ベースユニット(R35B/R38B/R312B)

分類 マニュアル 番号 使用目的・内容

M800/M80/C80シリーズ 仕様説明書 IB-1501253 機種選定 ・ハードウェアユニット仕様 ・各種機能の概略説明

(注意)分線I/Oユニットは、DINレールの取付専用です。 (1) (2) (5) n - M4x14 (4) [mm]

M800/M80/C80シリーズ PLCインターフェース説明書 IB-1501258 電気設計 ・NC-PLC間のインターフェース信号

M800/M80/C80シリーズ プログラミング説明書(旋盤系)(1/2) IB-1501261 旋盤系のGコードプログラミング ・基本的な機能など DIN Rail [mm] (8)

M800/M80/C80シリーズ プログラミング説明書(旋盤系)(2/2) IB-1501262 旋盤系のGコードプログラミング ・多系統の各機能や、高精度機能など 86

C80 M800/M80/C80シリーズ プログラミング説明書(マシニングセンタ系) (1/2) IB-1501263 マシニングセンタ系のGコードプログラミング ・基本的な機能など 15.5 WS1 (3) WS2 (7)

M800/M80/C80シリーズ プログラミング説明書(マシニングセンタ系) (2/2) IB-1501264 マシニングセンタ系のGコードプログラミング ・多系統の各機能や、高精度機能など 32.5 WS3 WS4

M800/M80/C80シリーズ アラーム/パラメータ説明書 IB-1501265 アラーム ・パラメータ W(6)

C80シリーズ 結合・セットアップ説明書 IB-1501449 ハードウェアユニット仕様詳細 ・取付け、接続、配線、セットアップ(立上/調整)

172 45

C80シリーズ 取扱説明書 IB-1501450 NCの操作ガイド ・画面操作説明など

C80シリーズ 保守説明書 IB-1501451 各ユニットの清掃、交換 ・その他保守に関すること

MDS-E/EHシリーズ 仕様説明書 IB-1501225 電源回生タイプの仕様説明 RIO1

DIN R35B R38B R312B

MDS-E/EHシリーズ 取扱説明書 IB-1501228 電源回生タイプの取扱説明 Rail n 4 5 5

駆動部 MDS-EJ/EJHシリーズ 仕様説明書

W 245

IB-1501231 回生抵抗タイプの仕様説明 328 439

WS1 - 190±0.3 190±0.3

(サーボ・ MDS-EJ/EJHシリーズ 取扱説明書 IB-1501234 回生抵抗タイプの取扱説明 WS2 - 116±0.3 227±0.3

主軸) MDS-EM/EMHシリーズ 仕様説明書 IB-1501237 多軸一体電源回生タイプの仕様説明 WS3 - (170) (170)(1) (2) (3) (4) (5) (6) WS4 - (138) (249)

MDS-EM/EMHシリーズ 取扱説明書 IB-1501240 多軸一体電源回生タイプの取扱説明 WS1+WS2 222.5±0.3 - -

■各部の説明

ドライブシステム データブック IB-1501251 サーボドライブユニット、主軸ドライブユニット、モータ等の仕様説明 WS3+WS4 (224.5) - -(1) NC I/F :CNC CPU との接続用コネクタ [mm]

MELSEC iQ-R ユニット構成マニュアル SH-081222 システム構成,仕様,取付け,配線,保守点検などに関する説明 (2) RIO1 :(未使用) ■各部の説明

MELSEC iQ-R CPUユニットユーザーズマニュアル(スタートアップ編) SH-081223 CPUユニットの性能仕様,運転までの手順,トラブルシューティングなどに関する説明 (3) DCIN :電源供給用端子台 (1) 増設ケーブル用コネクタ(OUT)(5) ベースユニット取付け穴

iQ-R ( 電源タイプの手動パルス発生器を使用する場合に使用)MELSEC iQ-R CPUユニットユーザーズマニュアル(応用編) SH-081224 CPUユニットのメモリ,機能,デバイス,パラメータなどに関する説明 12VDC (2) 増設コネクタカバー (6) DINレール取付け用アダプタ取付け穴

(4) SKIP :スキップ信号接続用コネクタ (3) ユニットコネクタ (7) ガイド

QCPUユーザーズマニュアル(ハードウェア設計・保守点検編) SH-080472 QシリーズのCPU ユニットなどの仕様やシステム構築に必要な知識,保守点検に関する説明 (5) MPG :5V/12V手動パルス発生器接続用コネクタ (4) ユニット固定用ネジ穴 (8) 製造情報表示部

GX Works3 オペレーティングマニュアル SH-081214 機能やプログラミングなどに関する説明 (6) TERMINAL :(未使用)

GOT2000シリーズ本体取扱説明書(ハードウェア編) SH-081186 本体の各部名称、外形寸法、取付け、電源配線、保守点検などハードウェアに関する説明

GOT2000シリーズ本体取扱説明書(ユーティリティ編) SH-081187 本体の画面表示の設定,操作方法の設定などを行うユーティリティに関する説明

21 GOT GOT2000シリーズ本体取扱説明書(モニタ編) SH-081188 本体の各種モニタ機能に関する説明 22

GOT2000シリーズ接続マニュアル(三菱電機機器接続編) SH-081189 本体と三菱電機接続機器との接続形態および接続方法に関する説明

GT Designer3(GOT2000)画面設計マニュアル SH-081219 画面作成ソフトウェアGT Designer3を使用した画面設計方法に関する説明

98 4

106

66

33

98

7 98 4

101

10 80 ± 0.3

106

設置環境条件/マニュアル一覧/外形図

Page13

適用事例 機能仕様一覧

適用事例 機能仕様一覧

1台で最大7系統16軸の制御が可能なCNC CPUを同一ベース上に3台まで搭載可能です。 標準 オプション 選択

C80シリーズは、自動車部品製造ライン加工機はもとより、多種多様な機械の制御にご使用頂けます。 C80

分類 マシニング 概略説明旋盤系 センタ系

1 制御軸

旋盤システム(2主軸2刃物台 ワーク搬送ローダー・ロボット付き) 1 制御軸に関すること

1 基本制御軸数(NC軸) 2 3

2 最大制御軸数(NC軸+主軸+PLC軸) 16 16 NC軸、主軸、PLC軸を総称して制御軸と呼びます。

1 最大NC軸数(系統合計) 16 16 NC軸とは手動運転や加工プログラムからの自動運転ができる軸です。PLC軸とはシーケンスプログラムから制御ができる軸です。

【C80シリーズ採用のポイント】 2 最大主軸軸数 4 7 軸数は最大制御軸数の範囲内で、かつNC軸、主軸、PLC軸のそれぞれの最大数を超えない範囲で使用できます。

3 最大PLC軸数 8 8

・多系統制御(最大7系統)による旋盤加工、搬送を独立した制御が可能 4 最大PLC割り出し軸数 8 8 割り出し軸として使用することができるPLC軸数です。

・iQ Platform対応によるロボットコントローラの制御が可能 5 同時輪郭制御軸数 4 4 同時に補間制御が可能な軸数です。

6 系統内最大NC軸数 8 8 同一系統内で制御できる最大NC軸数です。

・製造ラインで求められる、ネットワークの併用 2 制御系統に関すること

(フィールドネットワーク、コントローラ間)を実現 1 標準系統数 1 1 標準1系統です。

2 最大系統数 3 7

最大メイン系統数 3 7 旋盤系は最大3系統、マシニングセンタ系は最大7系統です。

【主な機能】 最大サブ系統数 2 —

3 制御軸と運転モード

・多系統制御(スタート点指定待ち合わせ、他) 2 メモリ運転 CNC内部に記憶された加工プログラムを運転します。

・機械グループ別アラーム停止 3 MDI運転 CNC内部に記憶されたMDIデータを実行します。

2 入力指令

・早送りブロックオーバラップ 1 データ単位に関すること

・多種ネットワークへの接続 1 最小指令単位 制御装置内で扱うデータの単位の種類には入力設定単位、指令単位があります。いずれもパラメータで指定します。

最小指令単位 1μm 直線軸で0.001mm、回転軸で0.001°の指令が可能です。

最小指令単位 0.1μm 直線軸で0.0001mm、回転軸で0.0001°の指令が可能です。

2 最小制御単位 最小制御単位はCNC内部の演算精度を決める単位です。

研削盤 最小制御単位 0.01μm(10nm) 直線軸で0.00001mm、回転軸で0.00001°の制御が可能です。

最小制御単位 0.001μm(1nm) 直線軸で0.000001mm、回転軸で0.000001°の制御が可能です。

3 割出し単位 回転軸において、指令値を制約する機能です。

2 単位系に関すること

1 インチ/メトリック切換え 制御装置内で扱うデータの単位系はメトリック単位系、インチ単位系の2種類があり、パラメータおよび加工プログラムにより【C80シリーズ採用のポイント】 指定ができます。

2 入力指令単位10倍 パラメータ指定により、プログラムの指令単位に任意の倍率を乗じて使用することができます。指令単位に小数点を使用して

・ いない場合に有効です。GT Works3による多彩なオリジナル画面作成を実現 3 プログラムフォーマット

・工具オフセット、工具寿命管理機能による自動化支援 1 プログラムフォーマット Gコード(プログラム)のフォーマットです。

・サブプログラム制御による加工プログラムのモジュール化 1 旋盤用フォーマット1(Gコード系列2,3) — 旋盤系のGコード系列です。Gコード系列はパラメータで選択します。

2 旋盤用フォーマット2(Gコード系列4,5) —

3 旋盤用特殊フォーマット(Gコード系列6,7) — (特定メーカ向け)

4 マシセン用フォーマット1 — 11

マシニングセンタ系のGコード系列です。Gコード系列はパラメータで選択します。

【主な機能】 5 マシセン用フォーマット2(M2フォーマット) —

6 三菱数値制御装置 特殊フォーマット — 旋削用固定サイクル(G77~G79)、複合型旋削用固定サイクル(G71~G76)、穴あけ固定サイクル(G80~G89)のフォーマットを三菱数値制御装置特殊フォーマットに切り換えることができます。

・工具オフセット、工具径補正 4 指令数値に関すること

・工具寿命管理

1 小数点入力I,II 小数点入力Ⅰでは、小数点を使用しない指令の最小桁は最小指令単位と同じになります。小数点入力Ⅱでは、小数点がない

・サブプログラム制御 (8重) 場合最終桁は、メトリックモード時はmm単位、インチモード時はinch単位で、時間指定は秒単位となります。

2 アブソリュート/インクレメンタル指令 加工プログラム指令において軸座標データを与えるとき、現在位置からの相対距離を指令するインクレメンタル指令方式と予め定められた座標系の指定位置へ移動するアブソリュート指令方式とが選択できます。

3 直径/半径指定 — パラメータにより、軸の指令値を半径指定または直径指定に切り換えられます。直径指定を選択すると選択された軸の長さのスケールは2倍に扱われます。(指令された量の1/2だけ移動します。)

マルチステーションマシン 3 位置決め、補間機能

1 位置決めに関すること

1 位置決め プログラムにて与えられた移動指令値を、早送り速度にて高速位置決めを行う機能です。

【C80シリーズ採用のポイント】 2 一方向位置決め — Gコード指令により、常にパラメータで定められた一方向から最終位置決めを行ないます。

2 直線/円弧補間に関すること

・最大3CPU搭載による多軸多系統制御(最大21系統48軸)の実現

1 直線補間 プログラムにて与えられた移動指令値を、Fコードで指定された切削送り速度にて直線で移動させる機能です。

・工具オフセット、工具寿命管理機能による多数の工具管理が可能

2 円弧補間(中心指定、半径指定) プログラムにて与えられた移動指令値により、平面上を円弧で移動させる機能です。

【主な機能】 3 ヘリカル補間 直交する3軸において、任意の2軸で円弧補間を行ない同時に他の1軸を円弧の回転に同期して直線補間を行なう同時3軸制御です。大口径ねじや立体カムの加工が行なえます。

・系統間待ち合わせ(※) 4 渦巻/円錐補間 — 始点と終点が同一円周上に無い円弧を渦巻状に円滑に補間します。

・スタート点指定待ち合わせ(※)

・多系統プログラム管理(※) 5 円筒補間 円筒側面にある形状(円筒座標系での形状)を平面に展開し、展開した形状を平面の座標としてプログラム指令すると、機械加工時にCNCにて元の円筒座標の直線軸と回転軸の移動に変換して輪郭制御する機能です。

・多系統同時高精度制御(※)

・工具オフセット組数 (マシニングセンタ系 最大400組、旋盤系 最大256組) 6 極座標補間 直交座標軸でプログラムされた指令を、直線軸の移動(工具の移動)と回転軸の移動(ワークの回転)に変換して輪郭制御する機能です。ワーク外径に直線上の切欠部を切削する場合、およびカムシャフトの研削等に有効な機能です。

・工具寿命管理本数 (マシニングセンタ系 最大400組、旋盤系 最大256組)

制御軸に直線軸(X, Z軸)と回転軸(C軸)を持つ旋盤において、ワークの端面又は長手方向にミーリング加工を行えるように

(※)各CNCCPUにおける仕様となります。 7 ミーリング補間 — した時、X, Z軸に直交するY軸を仮想し、ミーリング加工形状をX, Y, Zの直交座標系の指令としてプログラミングできるように

23 したのがミーリング機能です。 24

3 曲線補間に関すること

3 スプライン補間(G05.1Q2/G61.2) — 微小線分加工プログラムで指令された点列を滑らかに通過するスプライン曲線を自動生成し、この曲線に沿って経路の補間を行います。これにより、高速でかつ高精度な加工が実現できます。

適用事例/機能仕様一覧

Page14

機能仕様一覧 機能仕様一覧

標準 オプション 選択 標準 オプション 選択

C80 C80

分類 概略説明 分類 概略説明

旋盤系 マシニング マシニングセンタ系 旋盤系 センタ系

6 スプライン補間2(G61.4) — トレランス(許容誤差)の範囲内を滑らかに通過する曲線を自動生成し、この曲線に沿った経路上を動作する機能です。滑ら 2 編集方法に関することかな加工を実現できます。 1 プログラム編集 修正、削除、追加などのプログラム編集ができます。

4 送り 2 バックグラウンド編集 プログラムを運転中に他のプログラムの作成、編集等が可能です。

1 速度に関すること 自動運転(メモリ、テープ、SDカード、データサーバの各運転を含む)、MDI運転時にシングルブロック停止させて次指令の修

1 早送り速度(m/min) 1000 1000 早送り速度は、パラメータにより各軸独立に設定できます。 3 バッファ修正 正、変更を行うことができます。

2 切削送り速度(m/min) 1000 1000 切削指令の送り速度を指定するもので、主軸1回転あたりの送り量または1分間あたりの送り量を指定します。

5 多系統同時プログラム編集 — 編集画面でNCメモリの加工プログラムを開く操作を行うと、選択中の編集領域に表示系統の指定加工プログラム、非選択

3 手動送り速度(m/min) 1000 1000 手動送り速度は、手動運転のジョグモード、インクレメンタル送りモードの送り速度、および、自動運転でドライランオン時の送り

の編集領域に別系統の同名加工プログラムを左右同時に開きます。

速度を指定します。手動送り速度は外部信号で設定します。

4 回転軸指令速度10倍 イニシャルインチ時に回転軸の指令速度を10倍にします。 6 多系統待合せ表示プログラム編集 — 左右の編集領域にNCメモリの系統の異なる同名プログラムを表示している場合、左右のプログラムを待ち合わせ記号の位

2 速度の入力方法に関すること 置で同期した表示に切り替えます。

1 毎分送り(非同期送り) Gコード指令により、そのブロックからの指令を1分間当りの送り速度(mm/min、inch/min)としてFに続く数値で直接指令し 6 操作・表示ます。 1 操作・表示パネルの構造に関すること

2 毎回転送り(同期送り) Gコード指令により、そのブロックからの指令を主軸1回転当りの送り速度(mm/rev、inch/rev)としてFに続く数値で直接指令します。 102 GOT(GOT2000シリーズ GT27/GT25 12.1/10.4/8.4/5.7) GOTのラインアップの中から選択します。詳細は、「GOT2000シリーズカタログ」を参照ください。

2 操作方法、機能に関すること

3 インバースタイム送り — 通常の送り指令の代わりに、1ブロックの加工時間(逆数)をF指令にて指令します。自由曲面を微小直線で表した加工プログ 1 演算入力 特定のデータ設定に対して、直接数値データを入力する方式とは別に、四則演算子および関数記号を用いて演算結果を入ラムに径補正を行っても切削面での加工速度を一定に制御し、精度低下を防ぐことができます。 力させる方式が利用できます。

2 絶対/増分設定 データを設定する際、絶対/増分設定をメニューで選択できます。

4 F1桁送り アドレスFに続く数値1桁を指定することにより、あらかじめこれに対応してパラメータで登録された送り速度を指令することができます。 3 複数表示器接続 (GOT) (GOT) Ethernetハブを付加することにより、1台のCNCに対し、設定表示装置(GOTのCNCモニタ2、NC Monitor2)を最大8台まで同時に切り替えて表示することができます。(ただし、機械操作盤の仕様により最大接続台数の制限を受けます。)

5 手動速度指令 メモリまたはMDIモードにおいて、手動速度指令を有効にし、ハンドル送りまたは、ジョグ(手動)送りの指令を行うことにより、その送り速度で自動運転ができます。 4 複数NC共通表示器 (GOT) (GOT) Ethernetハブを付加することにより、設定表示装置1台でCNC最大64台を切換えて表示することができます。(但し、機械操作盤の仕様により最大接続台数の制限を受けます。)

G00(位置決め指令)指令時の送り速度を指定することができます。

7 G00送り速度指定(,F指令) 工具交換やガントリーの軸移動速度を加工プログラムで指定することができ、重量物等の移動による機械振動を抑えることが 5 表示系統切換 画面の表示系統を切り換えることができます。

できます。 6 メニューリスト 各画面のメニュー構成を一覧で表示し、他の画面のメニューを直接選択できます。

3 オーバライドに関すること

1 早送りオーバライド 手動・自動の早送りに対し、外部入力信号によりオーバライドがかけられます。 7 運転モード別表示切換 画面モード選択スイッチを切り換えることによって画面表示が切り換わります。

8 外部信号表示切換 PLCからの信号によって、画面の表示内容を切り換えます。

2 切削送りオーバライド 加工プログラムにて指定された送り速度指令に対して、外部入力信号によりオーバライドをかけることができます。

9 スクリーンセーバ (GOT) (GOT) パラメータに設定した時間を経過後、バックライトオフすることで、画面表示装置を保護します。

3 第2切削送りオーバライド 与えられた送り速度に対して上記切削送りオーバライドの後、さらに2段目のオーバライドをかけることができます。

10 パラメータガイダンス 現在表示中の画面状態にあわせて、パラメータ内容を表示します。

4 オーバライドキャンセル オーバライドキャンセルの外部信号をオンすることにより、自動(テープ,メモリ,MDI)運転における切削送りに対してオーバライドが自動的に、100%になります。 11 アラームガイダンス 現在発生しているアラームに対して、ガイダンスを表示します。

4 加減速に関すること 14 スクリーンキャプチャ (GOT) (GOT) 設定表示装置に表示している画面をビットマップ形式のファイルとして出力できます。

1 補間後自動加減速 加減速は全指令に対して自動的にかかります。加減速パターンは、直線形加減速、ソフト加減速、指数関数形加減速および 15 メニュー構成ユーザ選択 運転、段取、編集画面のメインメニューの並びの変更と、表示/非表示の選択変更をすることができます。指数関数形加速直線形減速のタイプがあり、パラメータで選択できます。

運転・段取・編集画面にある三菱標準の画面メニュー位置を移動・非表示にすることができます。機械メーカ殿で追加したカス

2 早送り傾き一定加減速 早送りモードの直線加減速において一定の傾きで加減速を行います。傾き一定加減速方式は、補間後加減速の方式より、

19 メニュー構成機械メーカ選択 タム画面メニューは移動・非表示にできません。

サイクルタイムの改善効果があります。

3 表示方法、表示内容に関すること

自動運転中の早送りモードの加減速において、モータのトルク特性に合わせた加減速を行います(手動運転では使用できませ 1 状態表示 現在実行しているプログラムの状態が表示されます。

3 早送り傾き一定多段加減速 — ん)。早送り傾き一定多段加減速方式を用いるとモータの能力を最大限に活用するため、位置決め時間が短縮され、サイクル

タイムの改善効果があります。 2 時計表示 時計を内蔵し、年月日、時分秒を表示します。

3 運転画面表示 軸カウンタ、速度表示、MSTB指令等、運転に関する各種情報が表示されます。

5 ねじ切りに関すること

4 段取画面表示 工具・ワークに関する設定、ユーザパラメータの設定、MDI編集、カウンタセット、手動数値指令、パレットプログラム登録を行う

1 ねじ切り(リード/山数指定) 指定リードのねじ切りができます。1インチ当りの山数をEで指令することにより、インチねじが切れます。 ことができます。

5 編集画面表示 加工プログラムの編集(追加、削除、変更)およびチェック、簡易プログラム作成、加工プログラムの入出力を行うことができま

2 可変リードネジ切り — ねじ1回転あたりのリード増減量を指令することにより、可変リードのねじ切りができます。 す。

次のとおり、CNCの診断に関わる各種操作をすることができます。 12

3 同期タッピング (1)H/W、S/W構成の表示

1 同期タップサイクル 主軸とサーボを同期制御してタッピングを行います。フローティングタップを不要とし、タップ深さ精度の高いタッピングを行うこと 6 診断画面表示

(2)CNCオプションの表示

ができます。 (3)PLCインターフェースの診断

(4)ドライブユニットの情報の表示

2 ペッキングタップサイクル 一回に切り込む量を指令して穴底まで複数回で切削します。工具にかかる負荷を軽減することができます。 (5)アラームメッセージ/アラーム履歴の一覧表示等

3 深穴タップサイクル 深穴のタップ加工において、一回に切り込む量を指令して穴底まで複数回で切削することにより、工具にかかる負荷を軽減す

7 保守画面表示 パラメータの設定・表示、NCデータの入出力等を行うことができます。

ることができます。 10 表示言語

102 複数主軸同期タップ 同期タップを複数の主軸で同時に行うことができ、タップ加工の効率向上を図ることができます。 1 日本語

2 英語

4 チャンファリング — 外部信号によって、ねじ切りサイクルにおけるチャンファリングを有効にすることができます。 3 ドイツ語

8 高速同期タップ(OMR-DD) サーボ軸が、主軸の追従遅れを高速光サーボネットワーク上のドライブユニット間通信を利用して直接検出/直接補正し、同 4 イタリア語 期誤差を最小化することで同期タップ精度を向上できます。 5 フランス語

11 ねじ切りオーバライド — 荒削り、仕上げ加工などに応じて主軸オーバライドを変更して、ねじ切り加工の送り速度を変更できます。 6 スペイン語

7 中国語

12 可変速度ねじ切り — ねじ切削時に、主軸オーバライドにより切削送り速度を変更できる機能です。ねじ切削中の加工条件を変更できます。 繁体字

6 手動送りに関すること 簡体字 対応表示言語です。

8 韓国語

1 手動早送り 軸毎に工具を早送り速度で送ることができます。早送りオーバライドにより早送り速度にオーバライドをかけることもできます。 9 ポルトガル語

2 ジョグ送り 機械を毎分送りで移動させたい軸方向(+、.)へ移動させることができます。 10 ハンガリー語

3 インクレメンタル送り ジョグスイッチを1回押すごとにその軸方向に指定量(インクレメンタル量)だけ動作させる機能です。 11 オランダ語

12 スウェーデン語

4 ハンドル送り 手動パルス発生器を回すことにより、機械の微調送りができます。 13 トルコ語

5 手動送り速度B 任意の軸の送り速度を「手動送り速度」とは別にユーザPLCから設定できます。 14 ポーランド語

8 手動速度クランプ 手動送り選択時の最高速度を早送り速度または手動送りクランプ速度に切り替えることができます。 15 ロシア語

7ドウェルに関すること 16 チェコ語

7 入出力機能、機器

1 ドウェル(時間指定) Gコード指令により、機械の移動を一時休止し、プログラム指令された時間だけ待ち状態となります。 1 入出力データに関すること

2 ドウェル(回転指定) — 同期送りモード(G95)でG04を指令すると、指定された回転回数だけ主軸が回転するのを待ちます。 1 加工プログラム入出力

2 工具オフセット入出力

5 プログラム記憶・編集

25 3 コモン変数入出力

1 記憶容量に関すること NCメモリと外部機器との間で、NCで扱う各種データを入出力できます。 264 パラメータ入出力

1 容量(プログラム記憶本数) 加工プログラムはNCメモリ、データサーバ、および外部記憶装置(前面SDカード、表示ユニット内蔵ディスク等)に格納されま

す。 5 履歴データ出力

500kB[1280m] (本数: 1000本) (注)多系統仕様時は全系統の合計です。 7 システム構成データ出力

機能仕様一覧

Page15

機能仕様一覧 機能仕様一覧

標準 オプション 選択 標準 オプション 選択

C80 C80

分類 マシニング 概略説明 分類 概略説明旋盤系 旋盤系 マシニングセンタ系 センタ系

2 入出力I/Fの種類に関すること 3 ノーズR補正(G40/41/42) — 工具番号に対応して、工具の刃先を半径Rの半円弧とみなして、その半円弧が指定された加工プログラムの経路に接するよ

3 イーサネットI /F (GOT) (GOT) イーサネットインターフェースカードを取り付けて使用できます。 うに補正を行います。

101 USB I/F( GOT 前面 USB I/Fを使用) GOTにUSBメモリを取り付けて使用できます。 4 ノーズR補正方向自動決定(G46/40) — 刃先点と指令された移動ベクトルからノーズR補正の補正方向を自動的に決定します。

102 SD I/F( GOT背面SDカード I/Fを使用) GOTにSDカードを取り付けて使用できます。

8 主軸、工具、および補助機能 5 工具径補正直径指定 —

工具直径指定は、工具径補正(G41/G42指令)時、工具補正量画面で設定された補正量を直径値として補正する機能で

す。

1 主軸(S)に関すること 3 工具オフセット量に関すること

1 主軸制御機能 自動運転または手動数値指令で指令したS指令に対して、オーバライド、ギヤ比を考慮して主軸回転速度を決定し、主軸を回 1 補正組数転させます。 2 工具オフセット組数 128組 —

1 デジタル主軸I/F デジタル主軸(ACスピンドルモータとスピンドルドライバ)を接続するためのインターフェースです。 3 工具オフセット組数 200組 —

2 アナログ主軸I/F (MELSEC) (MELSEC) デジタル主軸の代わりにアナログ電圧入力タイプの主軸を使って主軸制御を行うことができます。 工具長オフセット、工具径補正などの工具データを設定できる組数です。4 工具オフセット組数 256組 —

3 巻線切換え 主軸モータの結線を切り換えることにより、低速域まで広い範囲で定出力特性を得ることができます。PLCから指令する方式です。 5 工具オフセット組数 400組 —

2 補正メモリ

4 自動巻線切換え 主軸モータの結線を切換えることにより、低速域まで広い範囲で定出力特性を得ることができます。CNCがモータ速度に応じて自動的に切換える方式です。 1 形状補正量・摩耗補正量 工具形状の補正量および摩耗補正量を登録します。

10 座標系

6 主軸型サーボモータ制御 NC軸を制御するためのサーボドライブユニット(MDS-Eシリーズ)とサーボモータの組合せを使用して主軸を制御するための機能です。 1 座標系の種類と設定 NCが扱う座標系を示します。移動指令で指定できる点はローカル座標系または機械座標系上の点です。

2 Sコード出力 アドレスSに続く8桁の数字(S0~S±99999999)が指令されると、符号付き32ビットバイナリデータと起動信号、または符号なし32ビットバイナリデータと起動信号をPLCへ出力します。

1 機械座標系 機械座標系は、機械固有に決められた位置(工具交換位置、ストロークエンド位置など)を表す座標系であり、電源投入後最

3 周速一定制御 半径方向の切削に対して、半径方向の座標の変化に従い主軸の回転速度を変化させ、切削点が常に一定速度(周速一

初のドグ式レファレンス点復帰完了時、また、絶対位置仕様時は電源投入後即時に自動的に設定される座標系です。

定)になるように切削加工を行うことができます。

4 主軸オーバライド 自動運転における加工プログラムからの指令、または手動運転で指令した主軸/ミル軸の回転速度にオーバライドをかけま

2 座標系設定 Gコード指令により、ワーク座標系において、プログラム座標系(プログラム原点)を変更することができます。

す。

複数主軸制御は、第1主軸(メインスピンドル)にさらに第2主軸から第4主軸(サブスピンドル)を備えた工作機械に対して、第 3 自動座標系設定 電源投入後、原点復帰を実行しなくても、基本機械座標系、ワーク座標系が自動的に設定されます。5 複数主軸制御 2主軸以降を制御する為の機能です。 4 ワーク座標系選択

1 複数主軸制御Ⅰ — 複数の主軸を備えた工作機械に対して、これらの主軸を制御する為の機能です。

1 ワーク座標系選択(6組) 同一形状のワークを多数個加工する場合などにおいて、1つの加工プログラムをワークごとの座標系にて実行することにより、

2 複数主軸制御Ⅱ 複数主軸制御Ⅱ機能は、主軸への指令は1つのS指令で行います。どの主軸を選択するかは、PLCからの信号により指定しま 容易に同一形状加工ができるようにした機能です。す。 拡張ワーク座標系選択(48組)

6 主軸オリエンテーション 主軸の回転をある一定の位置で停止させる機能です。 2 G54~G59の6組のワーク座標系の他に、G54.1Pn指令により48組/96組のワーク座標系を使用することができます。G54.1P1~P48

7 主軸位置制御(主軸C軸制御)

1 主軸位置制御(主軸C軸制御) 1台の主軸ドライブユニットを外部信号にてC軸(回転軸)としても使用できるようにする機能です。 5 外部ワーク座標オフセット ワーク座標の外部には、全てのワーク座標系の基準となる外部ワーク座標オフセットがあります。外部ワーク座標オフセットを設定することにより、これをシフトさせ、同時に全ワーク座標系をそのオフセット量分だけシフトさせることができます。

8 主軸同期

1 主軸同期制御Ⅰ — 2台以上の主軸を有する機械において、選択された主軸2台の一方の主軸(基準主軸)の回転に同期して、他方の主軸(同 手動運転、またはプログラム指令によりシフトされたワーク座標系をプログラム指令(G92.1)で機械原点からワーク座標オフ

2 主軸同期制御Ⅱ — 期主軸)の回転速度および位相を制御します。Gコードで指令する方式と、PLCから指令する方式があります。

6 ワーク座標系プリセット(G92.1) — セット量だけオフセットしたワーク座標系にプリセットする機能です。

9 工具主軸同期Ⅰ(ポリゴン加工) 7 ローカル座標系 現在選択中のワーク座標系の中で更に座標系を指定するための機能です。これにより、一時的にワーク座標系を変更することができます。

シリアル接続制御される2台以上の主軸を有する機械において、シリアル接続制御される主軸から指定した回転工具軸と

1 工具主軸同期ⅠA(主軸-主軸ポリゴン加工) — ワーク軸に対して、回転工具軸の回転に同期してワーク軸の回転を制御することにより、主軸間ポリゴン加工(ⅠA)を行うこと 8 回転軸用座標系 回転軸の種類には回転型(近回り有効/無効)と直線型(ワーク座標位置直線型/全座標位置直線型)があります。ワーク座ができます。 標位置の範囲は回転型の場合は0~359.999°、直線型の場合は0~±99999.999°となります。

シリアル接続制御される2台以上の主軸を有する機械において、シリアル接続制御される主軸から指定した回転工具軸と 9 平面選択 Gコード指令により、円弧指令、工具径補正、座標回転指令などの指令平面を選択できます。

2 工具主軸同期ⅠB(主軸-主軸ポリゴン加工) — ワーク軸に対して、ワーク軸の回転に同期して回転工具軸の回転を制御することにより、主軸間ポリゴン加工(ⅠB)を行うこと

ができます。 オリジンセット: 現在の位置がワーク座標系のオフセット値を含んだワーク座標系上の原点となるように座標系をシフトする機

10 オリジンセット/オリジンキャンセル 能です。

3 工具主軸同期ⅠC(主軸-NC軸ポリゴン加工) — 指令した比率でワーク(主軸)と工具(NC軸)が同期して回転するように制御し、ポリゴン加工を行います。 オリジンキャンセル: 手動でずれた分を全てキャンセルし、ワークオフセットで指定された原点にシフトする機能です。

11 カウンタセット 設定表示装置の画面操作によって相対位置カウンタに任意の値を設定することができます。

10 工具主軸同期Ⅱ(ホブ加工) — ホブ(ホブカッター)により歯車を切削するための機能です。

11 主軸速度クランプ 主軸の回転速度を、最高回転速度と最低回転速度の範囲内となるようにクランプします。 加工プログラム作成時に考えたワーク座標系と、実際に設定した座標系や自動座標系設定で設定された座標系が、ずれる 1213 ワーク座標系シフト — 場合があります。その時に、測定した座標系からプログラム作成時の座標系にシフトし、加工プログラムを変更することなく加

14 主軸重畳制御 — 一方の主軸の回転速度に他方の主軸の回転速度を重畳させて制御します。主軸の回転に工具主軸を重畳させて回転させ 工することができます。る必要がある場合に使用します。

2 工具(T)に関すること 2 復帰に関すること

1 手動レファレンス点復帰 手動操作で機械固有に定められた位置(レファレンス点)へ復帰させることができます。

1 工具機能(T指令) アドレスTに続く数値8桁(T0~T99999999)により工具番号を指令するものです。旋盤仕様の制御装置では工具補正(工具長補正、工具刃先摩耗補正)番号も表します。 2 自動第1レファレンス点復帰 自動運転中にGコードを指令することにより、第1レファレンス点へ復帰させることができます。中間点を指令すれば、その点まで早送りで位置決めした後第1レファレンス点へ各軸独立に復帰します。

3 補助機能(M)に関すること

補助機能はM機能ともよばれ、主軸の正転、逆転、停止、冷却油のオン、オフなどNC機械の補助的な機能を指令するもので 3 第2、3、4レファレンス点復帰 自動運転中にGコードを指令することにより、自動第1レファレンス点復帰同様、機械固有の定点(第2、3、4レファレンス点)1 補助機能 す。 へ復帰させることができます。

2 1ブロック複数指令 M指令は1ブロックに最大4組指令できます。 4 レファレンス点照合 Gコードを指令することにより、レファレンス点から出発しレファレンス点へ戻るように作成された加工プログラムが、正しくレファレンス点に復帰するかチェックすることができます。

3 Mコード単独出力 自動運転(テープ、メモリ、MDI)による運転中、または手動数値指令によりM00, M01, M02, M30が指令されると出力され、補助機能完了後、または、リセット&リワインド信号によりオフします。 5 絶対位置検出 絶対位置検出機能は電源が切断された状態においても実際の機械位置と制御装置内の機械座標の関係をバッテリで保持することにより、電源投入後、レファレンス点復帰をすることなく自動運転を行うことができます。

4 補助機能完了 補助機能(M)、主軸機能(S)、工具機能(T)、第2補助機能(A, B, C)が指令され、それを受けたPLC側が所定の動作が完 6 工具交換位置復帰 パラメータに工具交換位置を設定し、加工プログラムで工具交換位置復帰指令を行うことにより最適の位置で工具交換を行了したことを制御装置に通知する信号で、補助機能完了1(FIN1)と補助機能完了2(FIN2)とがあります。 うことができます。

11 操作支援機能

5 軸移動中補助機能出力 — 補助機能を出力するタイミングを制御するものです。軸移動中に指定した位置に到達すると補助機能を出力します。 1 プログラムの進め方に関すること

6 補助指令高速出力 補助機能1回あたりの処理時間を短くすることが可能です。 1 オプショナルブロックスキップ "/(" スラッシュコード)をブロックの先頭にプログラムし、外部からの入力信号オプショナルブロックスキップをオンにして自動運

4 第2補助機能(B)に関すること 転すると、"/"があるブロックをスキップします。

A,B,Cのいずれかの中から軸名称と重ならないアドレスコードで8桁の数字にて指令することにより、コードデータと起動信号を 2 オプショナルブロックスキップ追加 "/n(n: 1~9)"をブロックの先頭にプログラムし、外部からの入力信号オプショナルブロックスキップnをオンにして自動運転す1 第2補助機能 出力します。 ると、"/n"があるブロックをスキップします。

3 シングルブロック シングルブロック入力信号をオンすることにより、自動運転における指令を1ブロックずつ実行(ブロック停止)させることができま2 第2補助機能名称拡張 第2補助機能の指令アドレスを2文字とすることで、付加軸名称(A,B,C)と同じ第2補助機能名称が使用できます。 す。

9 工具補正 2 プログラムのテストに関すること

1 工具長/工具位置補正に関すること 1 ドライラン ドライラン入力信号をオンすると、自動運転によるFコードの送り指令を機械操作盤の手動送り速度データに切換えることができます。

1 工具長オフセット 移動指令の終点の位置を「工具補正」画面にて設定した補正量分だけオフセットした位置へ変更して移動制御を行ないます。 2 マシンロック マシンロック入力信号をオンすると、NC軸を実移動させない状態でNC運転を実行させることができます。

2 工具位置オフセット — 移動指令の終点の位置を工具補正量分だけ伸長または縮小した位置へ変更して移動制御を行います。

3 補助機能ロック 外部入力、補助機能ロック信号をオンすることにより、M, S, T, B(第2補助機能)の出力信号は機械側又はPLC側に出力さ

旋盤系の工具補正は、X,Z軸に対し有効となっています。これに付加軸(Y軸)を追加した場合、付加軸に対し工具補正が有 れません。プログラムチェックで移動指令のみの確認をする時などに利用できます。3 付加軸工具補正 — 効になります。

2 工具径に関すること 7 手動任意逆行(プログラムチェック運転)

メモリまたはMDIモードの自動運転中の送り速度を、ジョグによる手動送り速度または手動ハンドルによる回転速度に比例さ

せて制御し、手動任意逆行を行えます。

27 28

1 工具径補正 — 工具の半径を補正する機能で、G指令およびD指定の組み合わせにより、プログラム軌跡に対し実際の工具中心軌跡を工具半径量だけ外側あるいは内側に補正するものです。 8 高速簡易プログラムチェック

加工プログラムを軸が移動しない状態で運転し、プログラムエラーが発生しないか確認する機能です。また、推定加工時間を

実際の加工プログラム実行時間より短い時間で確認できます。

機能仕様一覧

Page16

機能仕様一覧 機能仕様一覧

標準 オプション 選択 標準 オプション 選択

C80 C80

分類 マシニング 概略説明 分類 概略説明旋盤系 旋盤系 マシニングセンタ系 センタ系

3 プログラムの呼出、起動、停止に関すること

1 プログラムサーチ 自動運転したいプログラムのプログラム番号を指定して呼び出すことができます。 1 プログラム座標回転 座標系に対し回転した位置にある複雑な形状を加工する場合、回転前の形状をローカル座標系上でプログラムし、プログラム座標回転指令によって平行移動量・回転角度を指定することで、回転した形状を加工することができます。

2 シーケンス番号サーチ 自動運転したいプログラムのプログラム番号、シーケンス番号およびブロック番号を指定することによりそのブロックの頭出しができます。

3 三次元座標変換 — 三次元座標変換機能では、現在設定されているワーク座標系のX、Y、Z軸に対して、原点に対する平行移動および回転を行

3 照合停止 「シングルブロック」スイッチをオンすることなく、任意のブロックでシングルブロック停止状態とすることができます。 うことで、新しい座標系を定義することが出来ます。

6 図面寸法入力

4 プログラム再開 プログラム再開機能は、工具の破損や、その他休みなどで加工プログラムを途中で中断させた後、加工を再開したいとき、再開したいプログラムとブロックをサーチして、そのブロックから加工を再開させる機能です。 1 コーナ面取/コーナR 連続する2つの移動ブロックの間に指令した量の直線又は円弧を自動的に挿入し、コーナの処理を行います。

5 自動運転起動 自動運転起動信号(オンからオフへの変化時)の入力によりCNCは運転サーチされたプログラムの自動運転(または休止中 2 直線角度指令 直線の角度と終点座標の1要素(選択されている平面の1成分)を指令することにより、終点座標を自動算出します。のプログラムの再起動)を開始します。

6 NCリセット 制御装置をリセットします。 3 ジオメトリック指令 — 連続する直線補間指令において、2直線の交点を求めることが難しいとき、直線の角度を指令してプログラムすることにより、2直線の交点を自動計算します。

7 フィードホールド 自動運転時にフィードホールド信号をオンすると、機械の送りは直ちに減速停止します。 4 極座標指令 — 終点座標位置を半径と角度で指令することができます。

8 サーチ&スタート メモリモード選択状態でサーチ&スタート信号を入力すると指定された加工プログラムをサーチし、サーチされた加工プログラム

7 軸制御

の先頭から実行を開始します。 1 チョッピング機能

10 オートリスタート 加工プログラムの実行終了時に、同一加工プログラムを再起動します。 1 チョッピング 加工プログラムを実行中にプログラムの運転とは独立して、チョッピング軸を常に往復させる機能です。チョッピングを行うこと

4 割り込み操作に関すること で砥粒より面精度がよくなる効果があります。

1 手動割込み 手動割込みは自動運転中に手動運転を行う機能です。 2 法線制御 — プログラム運転においてXY軸の移動指令に対し、工具が常に法線方向に向くようにC軸(回転軸)を旋回制御します。

2 自動運転ハンドル割込み 自動運転中に手動パルス発生器を回すことにより、自動運転を中断することなくハンドル指令を指令に割込み重畳させて機械を動かすことができます。 3 円切削 — 工具を円の中心から出発させて円の内周を切削しながら真円を描いて円の中心へ戻るまでの一連の切削を行います。

3 手動アブソリュート切換 手動アブソリュート切換え信号をオンすると、手動により移動させた距離だけプログラム絶対位置を更新します。

8 多系統制御

4 ネジ切りサイクルレトラクト — ねじ切りサイクルにおいてねじ切り途中でフィードホールド信号が入った場合、ねじ切りサイクルを中断します。

多軸多系統混合制御のCNCでは、複数の加工プログラムを同時に、それぞれ独立して運転できます。運転の途中で系統間

5 タップ戻し タップ加工時にリセット、非常停止が入力されてタップ加工が中断され、ワークにタップが食い込んだ状態になった場合、タップ 1 系統間待ち合わせ 戻し信号を入力することによりワークに食い込んだタップ工具を逆に回しながら引き抜きます。 の待ち合わせをしたい時、または、1つの系統のみで運転したい時、本機能により実現できます。

6 手動数値指令 設定表示装置の表示画面にて、M, S, T(B: 第2補助機能)指令を数値設定し、「インプット」操作することにより実行するこ 2 スタート点指定待ち合わせ スタート点を指定することにより、待ち合わせ点をブロックの途中に持つことができます。とができます。 3 混合制御

8 MDI割り込み 自動運転中にシングルブロック停止状態でMDIプログラムを実行することができます。MDIプログラムでモーダルを変更すると、自動運転モードのモーダルも変更されます。 1 混合制御(クロス軸制御) — 系統間の任意の軸を入れ換えることができます。Gコードで指令する方式と、PLCから指令する方式があります。

多系統システムにおいて、系統間の任意の軸を自由に交換することできます。各系統の加工プログラムで指令可能な軸を交

9 手動・自動同時 自動運転モード(テープ、MDI、メモリ)と手動モード(ハンドル、ステップ、ジョグ、手動レファレンス点復帰)を同時に選択するこ

2 任意軸交換制御 — 換することで、より自由な加工を行えます。

とにより、自動運転中に手動運転を行うことができます。(PLCによる任意送りも可能です)

同期制御により、任意の制御軸の移動指令に同期して他系統の任意の制御軸に同じ移動をさせることができます。Gコード

10 ジョグ・ハンドル同時 ジョグモードとジョグ・ハンドル同時信号を制御装置へ入力することにより、ジョグ送りとハンドル送りを行う際、その都度モードを

5 系統間制御軸同期 — で指令する方式と、PLCから指令する方式があります。

変更することなく双方の送りが可能です。

11 レファレンス点戻し 自動運転中または手動運転中に戻し信号をオンすることによりただちに指定されたレファレンス点へ戻すことができます。 6 バランスカット — ワークの両側から同時に刃物をあて、これらを同期させて加工する(バランスカット)ことによりたわみを抑えることができます。また、二つの刃物で加工しますので加工時間を短縮する効果もあります。

13 スキップ戻し — スキップ指令中にスキップ信号が入力されると進行方向とは逆に戻す機能です。 7 系統間共通メモリ — 多系統システムが有効な機械において、各系統に存在しているコモン変数および工具補正メモリを、パラメータ設定により全系統で共通化することができます。

14 PLC割込み運転 プログラム運転中のシングルブロック停止時、または手動モード時において、PLCからの信号により、Rレジスタで設定された割込みプログラムを割込み実行します。 8 多系統同時ねじ切り

12 プログラミング支援機能 1 2系統同時ねじ切り — 第1系統と第2系統が同一主軸に対して同時にねじ切りを行う機能です。

1 加工の方法を支援する機能に関すること 9 多系統プログラム管理 多系統システムにおいて、各系統のプログラムを1つの加工プログラム名で扱うことができる機能です。

1 プログラム 10 系統間同期機能

加工において同一パターンが何度かある場合、その加工パターンを1つのサブプログラムとして登録し、必要に応じてメインプ

1 サブプログラム制御 8重 8重 ログラムからサブプログラムを呼び出すことにより同一加工を容易に実現するものでプログラムの有効活用を図ることができま 1 系統間シングルブロック — 多系統システムにおいて、2系統以上の運転で各系統間の同期関係を維持しながらシングルブロック運転を行うための機能

す。 で、ある系統がシングルブロック停止した時、他の系統は自動運転休止します。 12

3 スケーリング — 移動軸指令位置に対して,倍率を掛けることによりプログラムで指令した形状を所望の大きさに拡大または縮小することができます。 2 ドウェル/補助機能時間オーバライド — 全系統のドウェル時間と補助機能完了待ち時間にオーバライドをかけることができます。複数の加工プログラムをオーバライド

4 軸名称切換 — 軸名称切換機能は、指令軸と制御軸の名称を切り換える機能です。 をかけて運転する場合に、系統間の同期関係を保つことができます。

2 マクロプログラム 系統間シングルブロック運転による他系統との同期関係や、ドライランによる加工プログラム速度の変化をなくすため、加工プ

1 ユーザマクロ 4重 4重 1つのまとまった機能を実現するために、1群の制御命令と演算命令とを使用してマクロプログラムとして登録し利用すること 3 系統間同期無効 — ログラムの一部分で系統間同期機能、速度変更を無効にします。主にサブ系統制御II機能使用時に、一部の系統のみ自動ができます。 運転休止や速度の変化が行われないようにするためのものです。

2 機械メーカマクロ 通常のユーザマクロプログラムとは別に、機械メーカ殿専用のマクロプログラムを登録できる機能です。

11 サブ系統制御Ⅰ — 多系統システムにおいて、運転中でない別の系統(サブ系統)を起動して運転する機能です。

3 マクロ割り込み PLCよりユーザマクロ割り込み信号を入力することにより、現在実行中のプログラムに優先して、他の指定したプログラム(割

メイン系統からサブ系統制御(I G122)を指令することで、サブ系統で周辺軸の加工プログラム制御を行うことができます。

込みプログラム)を呼び出すことができます。

4 変数指令 12 サブ系統制御Ⅱ — 多系統システムにおいて、運転中でない別の系統(サブ系統)を起動して運転する機能です。メイン系統で運転中のプログラムと、サブ系統制御II指令(G144)で呼び出したプログラムの並列運転を実現します。

3 700組 プログラム中のあるアドレスに直接数字を与えるかわりに変数を指定しておき、プログラム実行時、その時に応じて変数の値を

与えるようにすることにより、プログラムに融通性、汎用性を持たせることができます。変数の演算(加、減、乗、除)もすることが 9 プログラマブルデータ入出力

6(600+100×系統数)組 できます 1 プログラマブルパラメータ入力 設定表示装置から設定されているパラメータを加工プログラムで変更することができます。

3 固定サイクル

2 プログラマブル補正入力 各ワーク座標系の位置をプログラム指令によって設定あるいは変更することができます。設定表示装置から設定されている工1 穴あけ用固定サイクル 具補正量をプログラム指令によって入力することができます。

2 穴あけ用固定サイクル(タイプⅡ) — ドリル、タップなどの穴あけ加工サイクルを1ブロックの簡単なプログラムにて指令することができます。特別固定サイクルは必ず固定サイクルと組み合わせて使用します。 3 プログラマブル工具/素材形状入力 工具管理画面の工具形状データと3Dチェックの素材形状データを加工プログラムにより設定できます。

3 特別固定サイクル —

4 旋削用固定サイクル — 5 プログラマブルAPI大小区分番号入出力 システム変数を使用し、大区分番号,小区分番号,系統番号,軸番号を指定することで、NC内部データの読み出し・書き込みを行えます。

5 複合型旋削用固定サイクル — 旋削加工で荒削り等を行う場合に通常数ブロックで指令する形状を1ブロックで指令することができます。

加工プログラムの簡略化に有効な機能です。 10 加工モーダル

6 複合型旋削用固定サイクル(タイプⅡ) — 1 タッピングモード タッピングモード指令を行うとCNCはタップ加工に必要な内部制御モードになります。

4 ミラーイメージ

2 切削モード 切削モード指令を行うとNCは滑らかな切削面の得られる切削モードになります。

1 パラメータ設定ミラーイメージ 加工プログラムを運転する前にあらかじめミラーイメージを行う軸をパラメータで指定します。

11 高速部品加工

2 外部入力ミラーイメージ 加工プログラム運転中もしくは運転前に外部(PLC)からのミラーイメージ要求を行います。 1 早送りブロックオーバラップ 位置決め(G00)またはレファレンス点復帰(G28/G30)での減速完了を待たずに、次ブロックを開始(オーバラップ)することができる機能です。これにより加工サイクルタイムを短縮させることができます。

3 G指令ミラーイメージ — 左右対称な形状を切削する場合、左右どちらか一方のプログラムでもう一方の形状を加工することができます。 2 加工の正確さを支援する機能に関すること

4 対向刃物台ミラーイメージ — 基準刃物台と対向刃物台の二つの刃物台が一体となっている機械において、基準刃物台での切削用に作成されたプログラ 1 自動コーナーオーバーライド コーナ部の切削を行う場合に切削負荷の増大により、加工面が歪むのを防ぐため、コーナでの一定時間当たりの切削量を増ムを対向刃物台側で実行するための機能です。 やさないように切削送り速度に対し自動的にオーバライドをかける機能です。

5 T指令対向刃物台ミラーイメージ — 工具番号1~64に対応する工具を選択(T指令)時に、あらかじめパラメータで対向刃物台ミラーイメージを指定した工具番号 2 減速チェック

29 である場合、G68(対向刃物台ミラーイメージオン)と等価の状態になります。 1 イグザクトストップチェックモード 30

5 座標系操作 2 イグザクトストップチェック 減速チェック機能は、ブロックの継ぎ目において一旦減速停止してから次のブロックを実行し、制御軸の送り速度が急激に変

3 エラーディテクト 化するときの機械ショックの緩和およびコーナの丸みを防止します。

4 プログラマブルインポジションチェック

機能仕様一覧

Page17

機能仕様一覧 機能仕様一覧

標準 オプション 選択 標準 オプション 選択

C80 C80

分類 マシニング 概略説明 分類旋盤系 旋盤系 マシニング

概略説明

センタ系 センタ系

高速・高精度機能に関すること [マシニングセンタ系]工具位置がレファレンス点にあるときレファレンス点から工具先端までの距離を測定し工具長補正とし

3 [kBPM: k Block per Minute] 4 手動工具長測定2 て登録することができます。

1 高速加工モード [旋盤系]タッチセンサを組み込んだ装置を使用し、工具の刃先を手動送りでタッチセンサに接触させるだけで、その工具の補正量を計算し工具長補正量として設定することができます。

1 高速加工モードⅠ(G05P1) 最大[kBPM] 5 ワーク座標オフセット計測 — 手動操作でワークの端面を切削し、ワーク測定信号を入力することにより、Z軸の外部ワーク座標オフセットデータが設定でき

自由曲面を微小直線で近似した加工プログラムを高速で運転するものです。 ます。

2 高速加工モードⅡ(G05P2) 最大[kBPM]

2 高精度制御 6 ワーク位置計測 —

ワーク位置計測機能は、センサを主軸に装着し、手動送り又はハンドル送りによりセンサをワークに接触することにより、各軸

の座標点を計測します。計測した座標から面、穴中心、幅中心の座標を計算しワーク座標オフセットに設定する機能です。

1 高精度制御(G61.1/G08) 制御系の遅れに起因する加工誤差を抑制できます。コーナ部でのエッジ出しが必要な加工や、曲線形状での内回り誤差を小さくする必要のある加工に有用です。 7 回転計測 — 回転座標系のオフセット(回転中心および回転角度)を計測し、計測結果をワーク座標系オフセット(回転中心)およびパラメータに設定します。

多系統同時高精度制御

2 — 高精度制御、高速加工モードは全系統で使用可能です。高精度制御と高速加工モードの同時使用(高速高精度制御I/II/ 2 工具寿命管理に関すること※高速高精度制御は最大2系統まで III含む)が可能な系統はパラメータで制限できます。 1 工具寿命管理

1 工具寿命管理Ⅰ 工具の使用時間または使用回数を累積し、工具の使用状態を監視します。

SSS(Super SmoothSurface)制御では、2ブロック間の角度だけでなく大域的な経路情報を用いることにより、微小段差や [マシニングセンタ系]工具寿命管理Ⅰに予備工具交換機能を付加したものです。

3 SSS制御 — うねりに過度に影響されない最適な速度制御を行います。その結果、通常の高精度制御機能に比べて切削面の傷や縞目の 2 工具寿命管理Ⅱ [旋盤系]各工具の寿命(使用時間、使用回数)を管理し寿命に到達したらその工具の所属するグループの中から同種の予

少ない加工が行えます。第2系統以降でSSS制御を行う場合は、多系統同時高精度機能が必要です。 備工具を順番に選択して使用します。

3 工具寿命管理Ⅲ — 工具の使用時間または使用回数を累積し、工具の使用状態を監視します。グループ番号による管理は行いません。

4 トレランス制御 — 許容誤差の範囲内での滑らかな動作が可能となります。また、簡単なパラメータ調整で所望の加工結果を得ることができます。 2 工具寿命管理本数

3 高速・高精度制御 工具寿命管理本数 128本 —

高速・高精度制御Ⅰ(G05.1Q1) 工具寿命管理本数 200本 —

1 最大[kBPM]

工具寿命管理の最大本数です。

工具寿命管理本数 256本 —

高速・高精度制御Ⅱ(G05P10000) 自由曲面を微小直線で近似した加工プログラムを高速かつ高精度で運転するものです。

2 自由曲面の金型加工の高速化に効果があります。また、高精度制御モードを自動的にオンしているため、コーナ部でのエッジ 工具寿命管理本数 400本 — 最大[kBPM] 出しが必要な加工や、曲線形状での内回り誤差を小さくする必要のある加工に有用です。

高速・高精度制御Ⅲ(G05P20000) 工具寿命組数系統割付3 — 3 — 系統毎の工具寿命管理本数を設定できます。工具寿命管理本数を各系統に任意に割付する「任意割付」と各系統に自動最大[kBPM] (系統別寿命管理本数可変) で均等に割付する「固定割付」とを、パラメータで選択することができます。

4 スムーズフェアリング — 加工プログラムの指令位置を補正することで、軌跡を滑らかにします。微小線分プログラムを低速で滑らかに加工する場合や、線分長の長い荒加工プログラムを滑らかに加工する場合に使用します。 3 その他

高精度制御に関連するパラメータから構成される加工条件パラメータ群を加工用途(部品加工や金型加工など)や加工工程 1 プログラマブル電流制限 プログラム上でNC軸の電流制限値を任意の値に変更することができる機能で、ワークの押し当て等に利用できます。

4 加工条件選択I (荒加工や仕上げ加工など)ごとに予め複数組設定可能とし、加工目的に合わせて加工条件パラメータ群を切換えることが

できます。 101 PLC軸電流制限 NC軸と同様にPLC軸に電流制限をかけることができます。押し当て制御などに利用できます。

4 プログラム作成支援 15 安全・保守

1 プレイバック — 手動(ハンドル、ジョグ)送り、メカハンドル送りによりサンプル加工を行いながら同時にプログラムを作成していく機能です。 1 安全関連スイッチ

5 Gコードガイダンス 加工プログラムの作成や編集を行う際に、現在編集中のGコードに対して指令フォーマットの内容や動作の概要図を表示しま 1 非常停止 非常停止信号入力により全ての指令は停止され、駆動部断となり、機械の移動は停止します。す。

13 機械精度補正 2 データ保護キー ユーザPLCからの入力により、設定表示装置上でのプログラム編集やパラメータの設定、消去を禁止することができます。

1 静的精度の補正に関すること 2 安全関連表示

1 バックラッシ補正 機械系の方向反転時の誤差(バックラッシ)を補正する機能です。

2 メモリ式ピッチ誤差補正 10組 10組 送りねじの機械的な誤差(製造誤差、摩耗など)のうち、ねじのピッチ間隔の誤差を補正することにより、機械精度の向上がは 1 NC警告表示

CNCが出力する警告です。これらの警告が発生した場合には、PLCに警告番号を出力するとともに画面に警告内容を表示し

かれます。 ます。運転はそのまま続行することができます。

3 メモリ式相対位置誤差補正 機械の軸間の相対的な誤差(製造誤差、経年変化など)を補正することにより、機械精度の向上がはかれます。 2 NCアラーム表示 CNCが出力するアラームです。これらのアラームが発生した場合には、PLCにアラーム番号を出力するとともに、画面にアラーム内容を表示します。アラームが発生するとそのまま運転することはできません。

4 外部機械座標系補正 PLCより補正量を入力することにより、座標系をずらすことができます。この補正量はカウンタ(機械位置を含むすべてのカウンタ)には現れません。 3 運転停止原因 自動運転が停止した原因を設定表示装置に表示します。

5 円弧半径誤差補正 円弧切削時に指令に対してサーボの遅れ等による内側への移動を補正します。 4 非常停止要因 設定表示装置の運転ステータス表示部に"EMG(" 非常停止)のメッセージが表示された場合、どの要因で非常停止状態となっているか、確認することができます。 12

6 ボールネジ熱膨張補正 ボールねじの熱膨張等による軸の送り誤差を、Rレジスタの熱変位補正パラメータに設定された値により補正します。 5 温度検知 制御ユニットでオーバヒートを検知するとアラーム表示を行うと同時にオーバヒート信号を出力します。

8 位置依存漸増型バックラッシ補正 方向反転時からの距離に応じてバックラッシ補正の変化量を制御することにより、方向反転時からの距離に依存するロスト

6 バッテリーアラーム・警告 バッテリーの交換時期に、警告及びアラームを表示します。

モーション(漸増型ロストモーション)を補正することができます。 3 保護機能

9 双方向ピッチ誤差補正 双方向ピッチ誤差補正機能は、正方向移動時と負方向移動時のピッチ誤差補正量を設定して方向別にピッチ誤差を補正す 1 ストロークエンド(オーバトラベル) 機械にリミットスイッチとドグを設け、ドグを蹴ったとき、リミットスイッチからの信号入力により機械の移動を停止させます。る機能です。正方向と負方向の経路の差を軽減します。

2 動的精度の補正に関すること 2 ストアードストロークリミット

1 滑らかハイゲイン(SHG)制御 サーボシステムを使用した高応答でより安全な位置制御方式です。このSHG制御は、従来制御方式に対し等価的に約3倍

1 ストアードストロークリミットI/II

の位置ループゲインが実現できます。 2 ストアードストロークリミットIB

工具の進入禁止領域を設定することができます。禁止領域の範囲、方法により、いくつかの種類があります。

加速度の高い領域では、安定制御を行なうようモータ側検出器による位置フィードバックを使用し、加速度の低い領域では、 3 ストアードストロークリミットIIB

2 デュアルフィードバック 精度を高めるため機械側検出器(スケール)による位置フィードバックを使用します。その結果、位置ループゲインを上げること

ができます。別途、機械側検出器(スケール)が必要です。 4 ストアードストロークリミットIC

3 移動前ストロークチェック — プログラムから、機械の進入を禁止する境界を機械座標系上の座標位置で指令することにより、その境界の内側を進入禁止3 ロストモーション補正 ロストモーションにより発生する、円弧切削時の円弧象限切り換わり部分の突起状の形状誤差を補正する機能です。 とすることができます。

工具の刃先点の動く範囲を制限することにより、工具がプログラムミスによりチャックやテールストックへ衝突するのを防ぎま

OMR(Optimal MachineResponse)制御機能は、軌跡誤差(プログラムで指令された軌跡に対する実際の工具の軌跡 4 チャックバリア/テールストックバリアチェック — す。

の誤差)の要因となる機械やモータのモデル(慣性モーメント、クーロン摩擦、粘性係数等)を推定し、そのモデルに基づいて

4 OMRⅡ(フィルター付きバックラッシ) フィードフォワード制御を行うことにより高精度な加工を実現するものです。これにより、円弧補間中の象限突起や軌道の内周 5 インタロック 外部入力のインタロック信号がオンになると、機械の移動は直ちに減速停止します。インタロック信号がオフになると、また直ち

り現象による誤差などを大幅に改善することができます。OMR-Ⅱは象限突起に着目し、これによる軌跡誤差を改善する機能 に移動を再開します。

です。OMR-Ⅱには、象限突起補正が含まれています。 6 外部減速 外部減速入力信号がオンになった時、送り速度をパラメータで設定された減速速度まで落とす機能です。

6 OMR-FF ドライブユニット内部でフィードフォワードを生成することで、きめ細やかな制御となり、従来の高速高精度制御よりもプログラム指令に対して忠実にフィードバック制御を行うことが可能となります。 9 ドアインターロック

14 自動化支援機能 1 ドアインターロックⅠ 欧州安全規格CEマーキング(機械指令)では、機械移動中の防護ドア開放を禁止しています。PLCよりドアオープン信号を

1 計測機能に関すること 入力することで全制御軸を減速停止させた後レディオフし、サーボアンプ内部で駆動電源を遮断してモータを駆動できなくしま

1 スキップ機能 2 ドアインターロックⅡ

す。

1 スキップ G31指令による直線補間中、外部からスキップ信号が入力されると、即機械の送りを停止させ、残距離を捨てて次のブロック 10 パラメータロック 機械パラメータの変更を禁止する機能です。の指令が実行されます。 加工プログラムB, C(加工プログラム番号によるグループ)に対し、編集・消去などの操作を禁止して加工プログラムを保護す

2 多段スキップ 各スキップ指令に対し、スキップ信号の組合せを指定してスキップを実行させる機能です。 11 プログラムプロテクト(編集ロックB,C) る機能です。

4 PLCスキップ ユーザPLCからの入力信号でスキップ動作を行うことができます。 12 プログラム表示ロック モニタ画面等のプログラム表示で、対象プログラム(ラベル9000番台)のみ表示を無効とすることができます。

6 トルク制限スキップ — トルク制限のかかった状態で軸移動を行い、電流指令値が指定したトルクスキップ値に達し、かつトルクスキップオン状態となった時点で軸移動指令を中断し次ブロックへ進みます。 13 ユーザレベル別データプロテクト 8段階の操作権限の制限により、操作ミスによる不良ワーク流出を軽減できます。

15 上下軸引き上げ 低速動作中の非常停止時や停電時にツールを上方へ退避させ、ツールなどの破損を防ぐ機能です。

31

2 自動工具長測定 計測開始位置から測定位置までの指令値を与えて工具を測定位置方向に移動させ、工具がセンサに到達したら機械を停止 32させてその時の座標値と指令された測定位置の座標値の差分を自動的に計算し、その工具の補正量とします。 16 機械グループ別アラーム停止 ある軸でアラームが発生した場合に、その軸が属する機械グループの軸だけをアラーム停止させます。

3 手動工具長測定1 センサなしで工具長の簡易測定を行います。 4 保守・故障修理に関すること

機能仕様一覧

Page18

機能仕様一覧 機能仕様一覧

標準 オプション 選択 標準 オプション 選択

C80 C80

分類 マシニング 概略説明 分類旋盤系 旋盤系 マシニング

概略説明

センタ系 センタ系

1 運転履歴 履歴、NC運転情報をトレースし、トラブル等の解析に役立てる保守機能です。これらの情報は履歴データファイルに保存さ

7 PLCプログラム保護 (MELSEC) (MELSEC) PLCデータの保護を目的にPLCデータのファイル毎にファイルパスワードを設定できます。

れ、画面表示およびファイル出力することが可能です。 4 内蔵PLC容量

2 データサンプリング NCデータサンプリング機能は、NC内部データ(NCからドライブユニットへの速度出力やドライブユニットからのフィードバック

1 標準PLC[ステップ数] (MELSEC) (MELSEC) 詳細は、三菱汎用シーケンサ「MELSEC iQ-Rシリーズ」の説明書を参照してください。

データ等)をサンプリングし、テキストデータとして出力することができます。 5 機械接点入出力I/F (MELSEC) (MELSEC) 三菱汎用シーケンサ「MELSEC iQ-Rシリーズ」の入出力ユニットの中から選択します。

3 NCデータバックアップ NCのパラメータ等を表示ユニット内蔵ディスクまたはSDカードにバックアップします。また、そのデータをリストアすることもできます。 6 ラダーモニタ (GOT) (GOT) GOT画面上でシーケンス回路の動作状態を確認することができます。シーケンスプログラムモニタ(GOT2000)を使用します。

4 サーボ調整支援 7 PLC開発

1 NC Analyzer2(注1) CNCとNC Analyzer2(一般のパーソナルコンピュータで動作するアプリケーション)を接続し、サーボパラメータを自動調整す 3 MELSEC開発ツール( GX Works3()注1) GX Works3を使用してMELSEC CPUのシーケンスプログラムの開発・デバッグが可能です。るものです。 8 PLCパラメータ

5 自動バックアップ (GOT) (GOT) システムの故障に備えて、システムデータ・PLCプログラム・カスタムソフトウェアを自動的にバックアップします。 1 PLC定数(150点) 内蔵PLCで使用するパラメータとして、データタイプで設定するPLC定数とビットタイプで設定するビット選択パラメータを画面から設定することができます。

10 NC Configurator2(注2) NC Configurator2は、パラメータ、工具データ、コモン変数などのNC制御、機械運転に必要なNCデータファイルを編集するパーソナルコンピュータ上のソフトウェアツールです。 9 GOT接続

102 バックアップ 機械操作盤画面データと各コントローラ(シーケンサ、CNC)のデータをGOTのメモリカードやUSBメモリへ保存(バックアップ)

1 CPU直接接続(RS-422/RS-232C) (MELSEC) (MELSEC)

したり、各装置に各データを復帰(リストア)するものです。 2 CC-Link接続(リモートデバイス) (MELSEC) (MELSEC) 三菱グラフィックオペレーションターミナル(GOT)の接続については、GOTのカタログを参照ください。

5 機能安全 3 CC-Link接続(インテリジェントターミナル) (MELSEC) (MELSEC)

2 スマート安全監視 101 内蔵シーケンサ機能 安全信号ユニットを使用し、重要信号の安全監視を行うときに使用します。詳細は安全監視機能に関する説明書を参照ください。

1 安全関連I/O監視 機械側との入出力信号処理回路の二重化(安全信号照合)、および、ユーザ殿作成の安全信号処理ロジックの二重実行(安全PLC)により、一方の回路が故障しても他方の回路で異常検出を可能とすることで、信号処理の安全性を高めます。 2 機械構造関連機能

非常停止信号を二重化し、非常停止信号に異常がないかを監視します。1つの非常停止信号がオープン状態になると、シス 1 サーボオフ サーボオフ信号(軸ごと)の入力により、対応する軸をサーボオフ状態にします。2 非常停止監視 テム全体を非常停止状態にすることができます。 この機能は移動軸を機械的にクランプした場合、そのクランプ力によりサーボモータがオーバロードになるのを防ぐものです。

3 駆動安全機能 2 軸取り外し 制御軸を制御対象から除外することができます。

1 SLS(安全制限速度監視) 軸の速度(指令速度、FB速度)が安全速度以下であることを二重で監視します。

3 同期制御 マスタ軸の移動指令をスレーブ軸にも指令することによりマスタ、スレーブの両軸が同一の移動指令で制御されます。

2 SLP(安全制限位置監視) 軸の絶対位置(指令位置、FB位置)が安全位置範囲内であることを二重で監視します。 1軸を2台のサーボモータで駆動する大型工作機等に利用されることを想定しています。

4 傾斜軸制御 — 機械を構成する制御軸が90°以外の角度で取り付けられている場合でも、直交軸と同様のプログラムで制御することができま

軸の停止速度(指令速度、FB速度)が安全停止速度以下であることを二重で監視します。 す。

3 SOS(安全停止監視) 軸の停止位置(指令位置、FB位置)が安全停止位置範囲内であることを二重で監視します。 機械の軸上に設けるドグスイッチの代わりにあらかじめ軸名称と仮想ドグ位置を示す座標位置をパラメータ設定することにより

軸の停止位置偏差(指令位置とFB位置の差分)が安全停止位置偏差以下であることを二重で監視します。 5 ポジションスイッチ (*) (*) 仮想ドグスイッチを設け、機械がその位置に到達した時、PLCインターフェースに信号を出力します。

(*) 系統毎に24点とPLC軸全体で32点

4 SSM(安全速度モニタ) 軸の速度(指令速度、FB速度)が安全速度以下であることを安全信号で通知します。 7 インデックステーブル割出し 割出し軸を設定することにより、インデックステーブル割出しを行うことができます。

モータに接続されたブレーキを起動します。ブレーキの起動回路を二重化し、片方の回路が故障しても他方の回路でブレーキ 12 傾斜面加工指令 — 空間上の任意の平面を定義し、その平面に対して通常のプログラム指令を行い加工することができます。

5 SBC/SBT(安全ブレーキ制御/テスト) 起動可能です。また、安全ブレーキテスト(Safe Brake Tes(t SBT))により、ブレーキ起動回路、および、ブレーキ自体の有効性 加工したい仮想的な座標系を選択することにより、その座標系で手動送り(ジョグ、インクレメンタル、ハンドル)により軸移動

(摩耗による劣化など)の診断が可能です。 16 三次元手動送り — することができる機能です。工具の姿勢やテーブルの傾きに合わせてNC側で複数軸を移動させるので段取りが容易になりま

す。

6 SCA(安全カム) 軸の絶対位置(指令位置、FB位置)が安全位置範囲内であることを安全信号で通知します。 3PLC運転機能

1 手動任意送り ユーザPLCからの指令により制御軸の送り方向、送り速度を制御することができます。

7 SS1/SS2(安全停止) [安全停止1(SS1)]軸を減速させ、速度(指令速度、FB速度)が安全停止速度以下になった後にSTO機能を起動します。[安全停止2(SS2)]軸を減速させ、速度(指令速度、FB速度)が安全停止速度以下になった後にSOS機能を起動します。 3 PLC軸制御 NC制御軸とは別に、PLCによる指令で独立な軸の制御が可能です。

8 STO(安全トルク停止) 軸への動力供給を遮断します。動力遮断回路を二重化することで、片方の回路が故障しても他方の回路で遮断可能です。 5 PLC軸割り出し 位置決め点(ステーション)を設定しておくことで、位置決め点の番号(ステーション番号)を指定するだけで、位置決め制御ができます。

16 駆動部に関すること 101 NC軸PLC軸切換え 1つの制御軸を、NC軸またはPLC軸として動的に切換えて使用する機能です。なお、切換え対象のPLC軸に割り出し軸設定

1 サーボ・主軸に関すること をすれば、NC軸と割り出し軸を切換えて使用することもできます。

1 送り軸に関すること 4PLCインターフェイス

1 MDS-E-Vx 1 CNC制御信号 CNCへの制御指令はPLCより指令します。また、高速に応答するスキップ入力も使用できます。 12

2 MDS-EH-Vx 2 CNC状態信号 CNCから状態信号を出力します。この状態信号はPLCから参照し、利用することができます。

3 MDS-EJ-Vx

3 PLCウィンドウ Rレジスタのユーザ領域に任意に割り当てた「読み出しウィンドウ」または「書き込みウィンドウ」を用いて、CNCの運転状態、4 MDS-EJH-Vx 軸情報、パラメータ、工具データ等を読み書きできます。

5 MDS-EM-SPVx 4 外部サーチ PLCから自動運転するプログラムをサーチすることができます。プログラム番号、シーケンス番号およびブロック番号の指定が

2 主軸に関すること できます。また現在サーチされている内容を読むことができます。

ドライブユニット、主軸モータ、サーボモータはCNC専用品を使用します。

1 MDS-E-SPx 5 ダイレクト画面選択 アラーム発生時にアラーム表示画面へ自動遷移することができます。

2 MDS-EH-SPx 6 外部PLCリンク

3 MDS-EJ-SPx 1 CC-Lin(k マスタ/スレーブ) (MELSEC) (MELSEC) 機能、性能については、三菱汎用シーケンサ「MELSEC iQ-Rシリーズ」の各ユニットの説明書を参照ください。

5 MDS-EM-SPVx 3 CC-Link IE Field(マスタ/スレーブ) (MELSEC) (MELSEC)

4 電源に関すること 7 機械独自のS/Wの組込み

1 MDS-E-CV 3 EZSocket I/F(注1) Windowsインターフェースを持ったアプリケーション開発を容易にするためのミドルウェアです。

2 MDS-EH-CV 4 APLC開放(注1) APLC(Advanced Programmable LogicController)開放機能は、ユーザ殿が作成したC言語モジュールをNCより呼び出

17 機械支援機能 す機能です。PLCプログラムでは表現しにくい制御動作をC言語で作成することができます。

1PLCに関すること 102 GOT2000 画面作成ツール GT Works3(注1) 表示器の画面作成を総合的にサポートするソフトウェアです。

2 PLC機能 8 その他

1 内蔵PLC基本機能 (MELSEC) (MELSEC) 2 CNC遠隔操作ツール

1 インデックス修飾 (MELSEC) (MELSEC) 1 NC Monitor2(注1) NC Monitor2は、Ethernetにて接続されたNC制御装置の情報をモニタリングするパーソナルコンピュータ用のソフトウェア

2 マルチプログラム[プログラム本数] (MELSEC) (MELSEC) 詳細は、三菱汎用シーケンサ「MELSEC iQ-Rシリーズ」の説明書を参照してください。 ツールです。

4 ファンクションブロック(FB) (MELSEC) (MELSEC) 2 NC Explore(r 注3) NC Explorerは、ホストPCとEthernet接続された各NC装置の加工データファイルをホストPC上のエクスプローラから操作するためのソフトウェアツールです。

5 ラベルプログラミング (MELSEC) (MELSEC) 3 自動運転ロック 第三者によるAPLC(C言語モジュール)の改ざんを防止します。

2 PLC専用命令 (MELSEC) (MELSEC) PLC専用命令は基本命令,機能命令だけでは難しい処理の為に用途を限定した命令です。

4 消費電力算出 現在消費電力、積算消費電力を取得できます。現在消費電力は瞬間消費電力を通知し、積算消費電力は現在消費電力の

3 PLC援助機能 積算値を通知します。

オペレータにメッセージを伝えたい条件が発生した場合、アラームメッセージとは別にオペレータメッセージを表示させることがで

2 オペレータメッセージ表示 (*) (*) きます。 102 GOTウィンドウ CNC CPUに接続されたGOT上に各種NCデータを表示するためのインタフェースです。実行中加工プログラム番号、実行

(*) マクロアラームメッセージのみ表示 中加工プログラム、座標値などをデバイス読み取り命令で読み取ります。

4 ロードメータ表示 設定表示装置の画面上にロードメータ表示することができます。 103 ログビューア NCのデータサンプリング機能で記録したデータをGOTにてグラフ表示したり、ファイルとして保管を行うことができます。

5 ユーザPLCバージョン表示 S/W構成画面のソフトウェア一覧表にユーザPLCのバージョン表示をさせることができます。

6 ラダープログラムRUN中書込み (MELSEC) (MELSEC) PLCのRUN中にラダープログラムを変更できます。GX-DeveloperとPLCオンボード編集にて使用できます。

(注1)別売S/Wが必要です。

33 (注3)別途S/Wが必要です。三菱電機FAサイトから無料でダウンロードできます。 34

(注1)別売S/Wが必要です。

(注2)フル機能版の購入は弊社までお問い合わせください。機能限定版は三菱電機FAサイトから無料でダウンロードできます。

機能仕様一覧

Page19

GLOBAL SALES & SERVICE NETWORK ■:生産拠点 ●:FAセンター ○:サービスセンター/サービスサテライト

皆様のベストパートナーを目指して、世界の各地域で安心して 東京本社

お使いいただけるサービスをご提供します。 Tokyo Head Of ce

北米FAセンター · Minneapolis, MN Service Satellite

North America FA Center · Detroit, MI Service Satellite

· Grand Rapids, MI Service Satellite

名古屋製作所 · Lima, OH Service Satellite

Nagoya Works · Cleveland, OH Service Satellite

AMERICA · Indianapolis, IN Service Satellite

・MITSUBISHI ELECTRIC AUTOMATION INC. · St. Louis, MO Service SatelliteドイツFAセンター/ 韓国FAセンター/メカトロショールーム (AMERICA FA CENTER) · South/East Region Service Center

メカトロショールーム (Georgia)

Korea FA Center/IAM Showroom Central Region Service Center (Chicago)

Germany FA Center/ TEL: +1-847-478-2500 · Charleston, SC Service Satellite

FAX: +1-847-478-2650 · Charlotte, NC Service SatelliteIAM Showroom JAPAN · Raleigh, NC Service Satellite

・MITSUBISHI ELECTRIC CORPORATION · Dallas, TX Service Satellite

KOREA (TOKYO HEAD OFFICE, NAGOYA WORKS) · Houston, TX Service Satellite

・MITSUBISHI ELECTRIC AUTOMATION ・MITSUBISHI ELECTRIC MECHATRONICS · Hartford, CT Service Satellite

KOREA CO., LTD. (KOREA FA CENTER) ENGINEERING CORPORATION · Knoxville, TN Service Satellite

Korea Service Center (Headquarters) · Nashville, TN Service Satellite

TEL: +82-2-3660-9609 TEL:+81-52-722-6620 · Baltimore, MD Service Satellite

FAX: +82-2-3664-8668 FAX:+81-52-722-6662 · Pittsburg, PA Service Satellite

· Allentown, PA Service Satellite

EUROPE ・Korea Daegu Service Satellite · Syracuse, NY Service Satellite

・MITSUBISHI ELECTRIC EUROPE B.V. · Tampa, FL Service Satellite

European Service Headquarters · Lafayette, LA Service Satellite

(Dusseldorf, GERMANY) · Western Region Service Center 台中 センター

TEL: +49-2102-486-1850 FA (California)

FAX: +49-2102-486-5910 Taichung FA Center · San Francisco, CA Service Satellite

· Seattle, WA Service Satellite

・South Germany Service Center (Stuttgart) · Canada Region Service Center

・France Service Center (Paris) (Tronto)

・France Service Satellite (Lyon) · Edmonton, AB Service Satellite

・Italy Service Center (Milan) TAIWAN · Montreal, QC Service Satellite

・Italy Service Satellite (Padova) ・MITSUBISHI ELECTRIC TAIWAN CO., LTD. · Mexico Region Service Center

・U.K. Service Center (TAIWAN FA CENTER) (Queretaro)

・Spain Service Center タイFAセンター Taiwan Taichung Service Center ブラジル・ボトランチンFAセンター · Monterrey, NL Service Satellite

・Poland Service Center Thailand FA Center TEL: +886-4-2359-0688 Brazil Votorantim FA Center · Mexico City, DF Service Satellite

・Hungary Service Center FAX: +886-4-2359-0689

・MITSUBISHI ELECTRIC TURKEY A.Ş ・Taiwan Taipei Service Center

Turkey Service Center ・Taiwan Tainan Service Center

・Czech Republic Service Center (Service Partner)

・Russia Service Center (Service Partner) THAILAND BRAZIL

・Sweden Service Center ・ ・MITSUBISHI ELECTRIC FACTORY OCEANIA MELCO CNC do Brasil Comércio e Serviços Ltda.

・Bulgaria Service Center (Service Partner) AUTOMATION (THAILAND) CO.,LTD. ・MITSUBISHI ELECTRIC AUSTRALIA PTY. LTD. Brazil Region Service Center

・Ukraine Service Center (Kharkov) (Service Partner) Thailand Service Center Oceania Service Center TEL: +55-15-3023-9000

・Belarus Service Center (Service Partner) TEL: +66-2-682-6522 TEL: +61-2-9684-7269 ・JOVIMAQ – Joinville, SC Service Satellite

・South Africa Service Center (Service Partner) FAX: +66-2-682-6020 FAX: +61-2-9684-7245 ・MAQSERVICE – Canoas, RS Service Satellite

13

インド・ INDIA アセアンFAセンター/ INDONESIA MITSUBISHI ELECTRIC CHINA

CNCテクニカルセンター ・MITSUBISHI ELECTRIC INDIA PVT., LTD. メカトロショールーム ・PT. MITSUBISHI ELECTRIC INDONESIA CNC Technical Center (Bangalore) Indonesia Service Center (Cikarang) AUTOMATION MANUFACTURING

· MITSUBISHI ELECTRIC

AUTOMATION (CHINA) LTD.

India CNC Technical Center TEL : +91-80-4655-2121 ASEAN FA Center/ TEL: +62-21-2961-7797 (Changshu) Co., LTD. (CHINA FA CENTER)

FAX : +91-80-4655-2147 IAM Showroom FAX: +62-21-2961-7794 三菱電機自動化機器製造(常熟)有限公司 China Shanghai Service Center

・Chennai Service Satellite TEL: +86-21-2322-3030マレーシアFAセンター VIETNAM

・Coimbatore Service Satellite 上海FAセンター/メカトロショールーム FAX: +86-21-2322-3000*8422

・ Malaysia FA Center

・MITSUBISHI ELECTRIC VIETNAM CO.,LTD.

Hyderabad Service Satellite Vietnam Ho Chi Minh Service Center Shanghai FA Center/I · China Ningbo Service Partner

・North India Service Center (Gurgaon) TEL: +84-8-3910 5945 · China Wuxi Service Partner

・Ludhiana Satellite AM Showroom FAX: +84-8-3910 5946 · China Jinan Service Partner

・Panth Nagar Service Satellite ・Vietnam Hanoi Service Center · China Hangzhou Service Partner

・Delhi Service Satellite · China Beijing Service Center

・Jamshedpur Service Satellite MALAYSIA · China Beijing Service Partner

・West India Service Center (Pune) ・MITSUBISHI ELECTRIC SALES MALAYSIA SDN. BHD. · China Tianjin Service Center

・Kolhapur Service Satellite Malaysia Service Center (Kuala Lumpur Service Center) · China Chengdu Service Center

・Aurangabad Service Satellite TEL: +60-3-7960-2628 · China Shenzhen Service Center

・Mumbai Service Satellite FAX: +60-3-7960-2629 · China Xiamen Service Partner

・West India Service Center (Ahmedabad) ・Johor Bahru Satellite · China DongGuang Service Partner

・Rajkot Service Satellite · China Dalian Service Center

ASEAN

・MITSUBISHI ELECTRIC ASIA PTE. LTD.

(ASEAN FA CENTER)

Singapore Service Center

35 TEL: +65-6473-2308 36

FAX: +65-6476-7439

・Philippines Service Center (Service Partner)

GLOBAL SALES & SERVICE NETWORK

Page20

保証について

保証について YOUR SOLUTION PARTNER

当社数値制御装置のご使用に際しましては、以下の製品保証内容をご確認いただきますよう、よろしくお願いいたします。

1. 無償保証期間と無償保証範囲 正常に保守・交換されていれば防げたと認め 条件とさせていただきます。

られる故障。

無償保証期間中に、製品に当社側の責任によ ⑤消耗部品(バッテリ、リレー、ヒューズなど) (2)当社数値制御装置は、産業用に使用され

る故障や瑕疵(以下併せて「故障」と呼びま の交換。 る工作機械向けとして専用設計・製作されて

す)が発生した場合、当社はお買い上げいた ⑥火災、異常電圧などの不可抗力による外部 います。

だきました販売店または当社サービス会社を 要因および地震、雷、風水害などの天変地異 したがいまして、それ以外の用途、特に公共へ 低圧配電制御機器

通じて、無償で製品を修理させていただきま による故障。 の影響が多い用途、人命や財産に大きな影響

す。ただし、お客様ご用命前に、予め保証対象 ⑦当社出荷当時の科学技術の水準では予見 が予測される用途へはご使用いただかない

外製品とご案内させて頂いた場合は、この限 できなかった事由による故障。 ようお願い致します。

りでありません。また、故障ユニットの取替え ⑧その他、当社の責任外の場合またはお客様

に伴う現地再調整・試運転は当社責務外とさ が当社責任外と認めた故障。 高圧配電制御機器

せていただきます。

【無償保証期間】 2. 海外でのサービス

当社が日本で販売した製品を日本国内に据 当社よりお買い求め頂いた製品をお客様の

付する場合、保証期間はお客様の機器が最終 機械・装置に装着し、ご購入された国以外の 電力管理機器

ユーザ殿へ引渡しされた後の24ヶ月(三菱電 他国へ輸出頂く場合、現地での保守契約を有 三菱電機は、シーケンサやACサーボを始めとするFA機器からCNC、放電加工機など産業メカトロニ

機または三菱電機販売会社から当社製品出 償にて申し受けます。日本国内または海外で クス製品まで、幅広いFA製品をお届けしています。

荷後、流通期間を含めた30ヶ月を超えない範 販売した当社製品が輸出され、他国に据付け

囲)を保証期間とさせていただきます。 られた場合に適用されます。詳しくはお買い

なお、日本国内または海外で販売した当社製 上げ頂いた販売店などにお問合せください。 シーケンサ

品が輸出され、他国に据付けされた場合は次

項「2.海外でのサービス」を参照下さい。 3. 機会損失、二次損失などへの

保証責務の除外

【無償保証範囲】 生産現場で、最も信頼される

無償保証期間の内外を問わず、以下について ブランドを目指して 駆動機器

(1)一次故障診断は、原則として工作機械 は当社責務外とさせていただきます。

三菱電機は、コンポーネントから加工機まで、 さらに、世界中で三菱電機独自の、グローバル

メーカー殿にて実施をお願い致します。ただ

し、工作機械メーカー殿要請により当社、また ①当社の責に帰すことができない事由から生 幅広いFA(Factory Automation)事業を展 ネットワークを駆使し、確かな技術と安心のサ

は当社サービス網がこの業務を有償にて代 じた障害 開しています。さまざまな分野の生産システ ポートをご提供しています。三菱電機のFA事

行することができます。 ②当社製品の故障に起因するお客様での機 ムを支援し、生産性向上と品質向上の実現を 業は、常にお客様との密接なコミュニケーショ 表示器(HMI)

会損失、逸失利益 目指しています。そして開発から製造、品質管 ンに基づき、最先端のFAソリューションをご提

(2)使用状態・使用方法、および使用環境な ③当社の予見の有無を問わず特別の事情か 理まで一貫した体制で、お客様のニーズをい 案し、世界のものづくりに貢献していきます。

どが、取扱説明書、ユーザーズマニュアル、製 ら生じた損害、二次損害、事故補償、当社製品 ち早く取り込み、ご満足いただける製品づくり

品本体注意ラベルなどに記載された条件・注 以外への損傷 に取り組んでいます。

意事項などにしたがった正常な状態で使用さ ④お客様による交換作業、現地機械設備の再調 14数値制御装置 (CNC)

れている場合に限定させていただきます。 整、立上げ試運転その他の業務に対する補償

(3)無償保証期間内であっても、以下の場合 4. 製品仕様の変更

には有償修理とさせていただきます。 商標について

①お客様における不適切な保管や取扱い、不 カタログ、マニュアルもしくは技術資料などに MELSEC、CC-Link、CC-Link/LT、CC-Link IE、 産業用ロボット

注意、過失などにより生じた故障およびお客 記載の仕様は、お断りなしに変更させていた GOT、iQ Platform、MELSEC iQ-Rは三菱電機

様のハードウェアまたはソフトウェア設計内容 だく場合がありますので、あらかじめご承知 株式会社の日本およびその他の国における商標、

に起因した故障。 おきください。 または登録商標です。

②お客様にて当社の了解なく製品に改造な Ethernetは、米国およびその他の国におけるゼ

どの手を加えたことに起因する故障。 5. 製品の用途について ロックス社の登録商標です。 加工機

③当社製品がお客様の機器に組み込まれて Microsoft®, Windows®は、米国Microsoft

使用された場合、お客様の機器が受けている (1)当社製品をご使用いただくにあたりまし Corporationの米国およびその他の国における

法的規制による安全装置または業界の通念 ては、万一製品に故障・不具合などが発生し 商標、または登録商標です。

上備えられているべきと判断される機能・構 た場合でも重大な事故にいたらない用途で SDロゴ、SDHCロゴはSD-3C, LLCの登録商標

37 造などを備えていれば回避できたと認められ あること、および故障・不具合発生時にはバッ 又は商標です。 変圧器、太陽光発電、EDS 368

る故障。 クアップやフェールセーフ機能が機器外部で その他の製品名、社名はそれぞれの会社の商標、

④取扱説明書などに指定された消耗部品が システム的に実施されていることをご使用の または登録商標です。

保証について