1/14ページ

ダウンロード(876.6Kb)

導入事例をご紹介

ロボットを有効活用するには、さまざまな作業ができるように多くのツールが必要になります。ハンド交換などツールチェンジでお困りではありませんか?

SMARTSHIFTは、ロボットアームの水平移動だけで簡単にツール交換ができる、メカ式のロボットツールチェンジャー。

ツール交換に電力やエアは不要、ロボットアームの直進運動を利用した簡単なツールチェンジが可能です。

こちらでは、SMARTSHIFTを導入されたお客様の採用事例をご紹介しております。

関連メディア

このカタログについて

| ドキュメント名 | 【導入事例】ロボットの可能性を広げる!『SMARTSHIFT』で簡単ツール交換 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 876.6Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社イマオコーポレーション (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

SMARTSHIFTの

素早く確実なツール交換により

厳しいタクトタイムをクリア!

しかも人によるツール交換もできて、

生産ラインのフレキシブル化を実現!

取材にご協力いただいた方

《PLANSEED株式会社 代表者 細野 晃 様》

「自 動 化 で 中 小 企 業 を元 気 にした い!」との 思 いから、

2008年に設立されたPLANSEED株式会社。

「現場でのお困りごと=生産性向上の種」ととらえ、お客様

の期待を上回る改善効果を提供することをモットーとして

いる。豊富な経験により培われた構想力と設計力を生か

し、様々な業種業態の「半自動化」を支援。中小企業が

最小最適な方法で自動化を導入できる「ハーフオートメー

ション®」の手法により100社を超える企業の人手不足解消

と生産性向上に寄与している。

読みどころ

大規模な設備投資ができない既存ラインの改善策として、協働ロボットを採用。

協働ロボットを導入すれば、従来の産業ロボットのような大がかりなレイアウト

変更が必要なく、人とロボットが共存したフレキシブルなライン構築が可能に。

SMARTSHIFTの独特な交換システムは、ロボットによる素早く確実なツール

交換はもちろん、人による交換も簡単に行える柔軟性がある。

エアも電気も不要な交換システムは、エネルギーコスト削減や SDGs の要求

にも応えた。

Page2

お客様への提案

あるエンドユーザー様から次のようなお困りごとについて相談がありました。

「人手不足や働き方改革による夜勤削減が進むため、自動化によって既存

設備の生産性を向上させたいが、設置スペースが限られている。

また、将来的には需要が減少する見込みもあり、大規模な設備投資は

できない。」

そのため、既存ラインで人が行っている作業を協働ロボットに置換するコンセプトで、

できる範囲から自動化を進めていくことを提案しました。

SMARTSHIFT導入の背景 ~解決・改善するための要件

大規模な設備投資ができないなかでの既存ラインの自動化は、多品種かつ少量~

大量生産までの対応が必要でした。

検討した方法は、人が行っている作業を協働ロボットで行わせながらも、品種や

生産量によってはロボットだけでなく、人が介入できるフレキシブルな生産ラインに

することでした。自動化する工程では複数の工具を使用するため、協働ロボット

によるツール交換が必要でした。

自動化で最も重要なのは、タクトタイムの実現です。ひとつの工程でもタクトタイム

をオーバーすれば影響はライン全体に波及し、別工程と連携が取れなくなり自動

化が実現できません。

ここで大きな課題となったのが、ツール交換にかかる時間と確実性でした。

(次ページに続く)

Page3

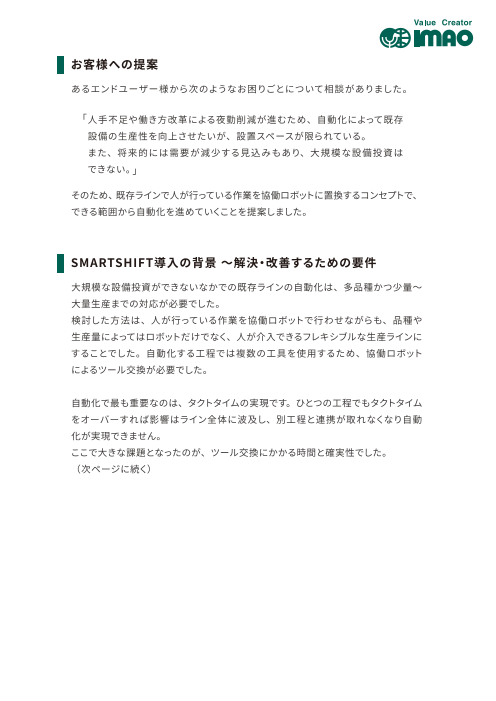

ツール交換時の位置決めを、ピンで行なう

タイプはピンと穴とのはめあいがシビアな

ため、少しでも傾きがあるとカジリが発生し

交換ができません。

これを回避するには、カジリがないように

精 度 のよいセッティングが 必 要 なうえ、

ツール交換時に速度を落とす必要があり、

タクトタイム短縮のネックとなります。 問題

位置決めピンの

カジリは 交 換 時 にかかる荷 重やエンドエ カジリ

フェクタの重量の影響で傾くことも一因で

あり、この対策としては土台部分に強度を

持たせたり、高精度な作り込みが必要とな

ります。

要因

また、ツール交換時にエアや電気など動力

源が必要な場合には、配管・配線などの ハンドなど

エンドエフェクタの

周辺機器の設計製作も必要となり、時間 重量で傾く

を取られていました。

他にも生産・設備上の要求だけでなく、ユー これでは

ザー様からは SDGs への対応も求められま タクトタイム短縮が

した。 実現できない ...

以上のことから、電気もエアも不要で簡単

確 実 にツール 交 換できるシステムが理想

でした。

当社製品に決めた理由

初めてSMARTSHIFTを見たのは、2022年 6 月に開催されたロボットテクノロジー

ジャパン2022でした。その時は、まだ今回のライン改善の話はありませんでした。

しかし、一瞬でツール交換するその

早さ、見たことのない構 造に目を

奪われ、強く記憶に残っていました。

今回の要件、タクトタイムの短縮、

動力源なしでの交換、設置・ティー

チングのしやすさなどを解決するに

は「あの早さ! あの構造が役に立

つ!」と直感しました。

ROBOT TECHNOLOGY JAPAN 2022( 2022.6.30 - 7.2)

イマオコーポレーション ブース

Page4

現在の運用状況

SMARTSHIFT はロボットアームの水平移動 交換時間が半分 !

のみでノンストップでツール交換ができ、交換 目標のタクトタイムを

時間を大幅に短縮できました。他社製品と クリア!

比較して交換時間は半分となり、目標として

いたタクトタイムをクリアできました。(※1)

ロボットによるツール交換は、ツールポケットとツールホルダーのカラクリ的な動き

で行なわれ、エアはもちろん電気も使わず動力源なしでの交換が実現できました。

交換時に使用するエネルギーが不要となり、エネルギーコストの削減や、動力関

係の設計・製作が不要となりました。

人による交換も、ツールホルダーのボタン操作

人による交換の場合

のみで容易にツール交換ができます。品種 ツールホルダーのボタンを押しながら

や生産量によってはロボットだけでなく人が スライドして挿入するだけです。

介入できるフレキシブルな生産ラインが実現

ツールホルダー

できました。また、万が一トラブルなどが生

じた場合でも、いつでも手動交換できること ピン

で迅速な対応が可能となりました。 ボタン

ツールホルダーの

ボタンを下げると

ピンが沈み込みます

他にも SMARTSHIFT のクサビ構造は、他社

製品に比べて位置決めの許容範囲が広く、

ツールポケットを取付ける土台を簡易な構造

にできるため設計・製作が容易になり、納期

にも余裕ができました。

以上により、協働ロボットによる効率的な自動

化実績ができたため、次は前後の工程を含め

ライン全体の自動化に着手する予定です。

※1 エンドエフェクタの重量、ロボットの仕様によっては、交換する際に協働ロボットが可搬質量を切り替えるため、

若干の停止時間が必要な場合があります。

Page5

今後の要望

正しくツール交換ができているか、着座確認がほしいです。ツール交換が正常に

行 われないと生産が止まり、大きな影響が出ます。今回は別途センサーを設置

して交換を確認しています。

ツールポケットの積載荷重を増やして欲しいです。今後、作業を拡張していくと、

重いエンドエフェクタの使用もあり、5kg では不足するためです。

ロボットベースも使ってみたいです。導入時や調整時、問題発生時にロボットを

移動させることがあります。限られた時間もしくは緊急に作業することになるの

で、簡単に短時間でロボットを外したいんです。協働ロボットには掴むところがな

いので、安全に作業する上でもハンドルがあるのはいいですね。

ロボットの移設が簡単に行える

今回採用された製品

ロボットマスター SSR-RM1122 1台

ツールホルダー SSR-TH2122 2台

ツールポケット SSR-TP3000 2台

営業部

〒501-3954 岐阜県関市千疋 2002 TEL 0575-28-5807 FAX 0575-28-5812 SSR-2306

※会社名、製品名は、各社の商標または登録商標です。

Page6

簡単なメカ式ツール交換で

ロボットの占有を回避できた

結果、ロボットハンドの

開発期間を短縮できた。

取材にご協力いただいた方

株式会社山本金属製作所

データエンジニアリングG グループ長

技術開発部 ロボティクスG 課長

山本 隆将 様

Page7

ロボットによる自動化を進める中で、工程に適したハンドを開発したいが

思うように進まない。

さまざまな加工依頼を受ける中で、近年の人口減少にともなう労働力不足や

お客様ごとの多品種少量に対応するためロボットを導入して自動化に取り組んでき

ました。

その取り組みの中で蓄積した機械加工に関連するロボットによる自動化技術を、

同様の課題を抱えるお客様へ提案・提供するロボットSIer 事業をスタートさせました。

ロボットの有効利用を進めるにあたり自社設備やお客様の生産設備に合わせたロ

ボットハンドの開発を積極的に行っています。

複数のハンド開発が同時進行で行われるため、開発中の試作試験ではハンドを直

接ロボットアームにボルト固定したり、試作品ごとの座標軸の設定などにより

ハンドを着脱するたびに手間や時間がかかります。

試験期間中はロボットを長期に占有することもあり他のハンドの試験に取りかかる

ことができず、それぞれの開発期間が長期化していました。

このことからロボットハンドを交換するツールチェンジャーを使って開発期間の短縮

を図る改善策に取り組み、実際にエアによるロック・アンロックが可能なツールチェ

ンジャーを導入しました。

一定の効果は得られたのですが複数のハンドの試験をする際、エアを供給する準

備やその取り回しなどの手間がクローズアップされ、さらなる改善策を模索するこ

とになりました。

エアの必要がない電気式や、できれば駆動源を必要としないツールチェンジャーな

ど簡単で手間のかからないものがないか、いろいろなメディアで調べていました。

シンプルなメカ式は、想像以上に簡単にツール交換ができた。

当社は以前より機械部品や治具部品でイマオさんの製品をよく採用していたため、

詳細確認でイマオさんのホームページを覗くことがあります。

たまたまホームページを覗いたときに SMARTSHIFT の存在を知り、確認してみる

とツール交換に駆動源がいらないシンプルなメカ式のツールチェンジャーでした。

早速コンタクトを取り製品をお借りして開発で使っているロボットに取り付けてみま

した。

Page8

ツールチェンジャーによっては接続時のティーチングの際に位置調整と角度調整が

面倒な場合が結構あります。

しかしSMARTSHIFT はロボットアームを水平移動させるだけでハンド交換できるの

でティーチングも非常に簡単でした。またメカ式であるため、手動でもスライド動

作だけでロック・アンロックが行われ、自動でも手動でも簡単にツール交換するこ

とができます。

正式に SMARTSHIFT を採用することを決め、開発中の試作品に取り付けて手動交

換で運用を開始しました。

もちろん実際の生産設備でも 1 台のロボットに複数の工程を行わせるなど自動交換

が必要な場合も SMARTSHIFT を利用できます。

ロボットマスター

ツールホルダー

最適なハンドをつくるための開発期間を短縮でき、さらには完成度も以前より

向上した。

以前は一つの試作品の検証でロボットを数日専有してしまうこともありましたがハ

ンドの交換が簡単にできるようになり複数の試作品の検証を連続的に効率良く行う

ことができるようになりました。ロボットの稼働率は向上し当然その分それぞれの

開発期間は短縮され、実際の導入まで大幅な納期短縮が図れました。

Page9

また、検証がスムーズになったことでハンドの開発方法にも変化が生まれました。

SMARTSHIFT 導入前はロボットとの着脱をできるだけ避けるために試作ハンドが

ある程度できあがってから検証するやり方でしたが、導入後は試作品の要素ごとに

検証を行なうやり方に変わりました。

これによってさまざまな開発中のハンドについて並行して効率良く検証を積み上げ

る開発手法になり、最終的にできあがったハンドの完成度を上げることができました。

また、要素ごとの検証についても複数案を比較検討できるようになり、使い勝手の

良い案を選択できるようになったこともさらに完成度を上げることにつながりました。

試作ハンド

今後は開発だけでなく生産工程でのSMARTSHIFTの使用を進めたい。

人口の減少を見越して機械加工のデジタル化を進め、機械加工時の温度・振動・

力をリアルタイムにモニタリングする IoT デバイス「MULTI INTELLIGENCE(R)」

を自社開発しました。そこで集めた情報を自動生産ラインに連携させることで、長

時間の連続稼働を可能にしています。

今後は広範囲な作業の省人化を目指しており、現在行っている人の作業をロボット

へ置き換えをさらに進めたい。置き換えるにはロボットに複数のハンドを使わせる

ことが必要となるが、その際に SMARTSHIFT を利用していきたい。開発で効果の

あった交換の容易さをここでも期待しています。

Page10

今回採用された製品

ロボットマスター (M8コネクタ) SSR-RMEM1122 1個

ツールホルダー SSR-TH2120 1個

ツールホルダー (M8コネクタ) SSR-THEF2122 1個

※会社名、製品名は、各社の商標または登録商標です。

Page11

ツールチェンジャーが

シンプルな構造だと、

SIerにもお客様にも

メリットがある。

取材にご協力いただいた方

iCOM技研株式会社

代表取締役 山口 知彦 様

Page12

複数の工程をこなせる協働ロボットだが、工程が増えれば増えるほど

導入のハードルは高くなる。

協働ロボットを使った溶接システム「i Arc Weld X」を、溶接とその前後に必要な

サンディングの 2 つの工程を行えるシステムとして開発しました。

複数の工程をロボットで行うためには、ツール交換は欠かせません。

以前は他社のツールチェンジャーを使っていましたが、交換時に軸を挿入させるな

ど、キッチリした角度や位置合わせが必要でした。

また構造的に華奢な作りだったので、長時間の連続した作業に対する心配があり

ました。

協働ロボットを使った溶接システム「i Arc Weld X」は、当社のようなSIerではなく、

エンドユーザーの現場担当者の方やティーチング経験の浅い方にもご利用いただく

ため、ツール交換時に角度や位置をキッチリ合わせることは負担が大きく、システ

ム導入へのハードルを上げてしまう原因でもありました。

エンドユーザーの負担にならない、簡単に扱えるツールチェンジャーが必要。

SIer ではなく、エンドユーザーの方が簡単に協働ロボットを活用できるようになる

には、ツール交換時のロボットの制御が難しくてはいけない。

当然、交換のために電源やエアなどが必要では、さらに制御が難しくなるだけな

のでシステムとして提案しづらい。

ロボットをさまざまな作業で効率よく使うためには、人が行う手動交換とロボット

が自動で行う交換が兼用できることが望ましい。

ティーチング作業やプログラムの作成が簡易で、これらを叶えるツールチェンジャー

を探しました。

Page13

SMARTSHIFTのシンプルな構造は、当社のようなSIerにも、エンドユーザー

にも利益をもたらす。

SMARTSHIFT のツールチェンジャーは、ロボット

側とツール側の位置合わせを行う方法が大きなク

サビ形状のアリ溝で、ロック機構も含めてとても

シンプルでした。

形状だけで、使い方が誰でも想像できそうという

のが第一印象です。(写真 1)

また、同じパーツで手動と自動の両方に対応して (写真 1)

いるので、状況に応じて交換方法の変更が容易

にできるのも便利。

シンプルな構造は、導入先で問題があった場合も解決に向けたサポートがしやす

く、解決までの時間を短くする効果もあります。

なによりユーザーの不安を最小限にできるのが良いです。

以前のツールチェンジャーは、ティーチングの際に位置や角度を微調整するのに時

間を取られることがありましたが、SMARTSHIFT は水平移動だけでツール交換が

できるので、ティーチングも楽々です。

協働ロボットが使えるツールや周辺機器、制御するソフトウェアが充実してきて、

SIer に頼らざるを得ない産業ロボットと違い、ユーザーがロボットの有効利用を自

らできるようになってきました。

また、専用機しかできなかった作業、大量生産でしか費用対効果が出せなかった

SIer の技術も、SMARTSHIFT のようなツールチェンジャーのおかげで、汎用性と

高効率を兼ね備えながらロボットで多品種少量にも対応できる可能性がでてきました。

1 台のロボットで、塗装やサンディングなど複数の作業が可能になる

Page14

協働ロボットを使った生産システムを、中小規模のユーザーもローコストで簡単に

導入できるようになってこれば、人材不足に対する解決策のひとつになるのではな

いでしょうか。

iCOM 技研では、ユーザーの困りごとを解決するツールを販売するだけではなく、

導入後のさらなる有効利用に対して貢献したいと考えています。

より重いツールを使用したいと考えています、「ツールポケット」の積載重量をよ

り大きくした製品を期待しています。

今回採用された製品

ロボットマスター (M8コネクタ) SSR-RMEF1121 3個

ツールホルダー (M8コネクタ) SSR-THEM2121 5個

マニホールド SSR-MP5000 2個

ツールポケット SSR-TP3000 5個

※会社名、製品名は、各社の商標または登録商標です。