1/19ページ

ダウンロード(1.6Mb)

転造化で失敗しないために必見!

切削タップから転造タップに切り替えたいが、どんなことを想定すればよいか…とお困りの方に詳しく解説します。

何に注意する必要があるのか、どんな準備をする必要があるのか、どんなメリットがあるのか…こちらをご一読いただき、必要があれば直接ご相談ください。

このカタログについて

| ドキュメント名 | 転造タップについて |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社田野井製作所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

タップの転造化について

DS統括部 吉川

1

Page2

はじめに

昨今では転造タップへの切り替えが急速に増えております。

• 切り粉やバリなどの異物残留(コンタミ)の予防

• メネジ品質の要求レベルが高まっている

• 切り粉トラブルによる折損/欠損対策

• 設備能力の高まり(トルクアップで可能になった)

• 下穴加工能力の高まり(ドリル/ホルダー)

…などからです。加えて昨今の材料の高騰もあり、不良の低減を求め

るご要望を多くいただきます。

以降に切削と転造の違い、注意点等を記します。

2

Page3

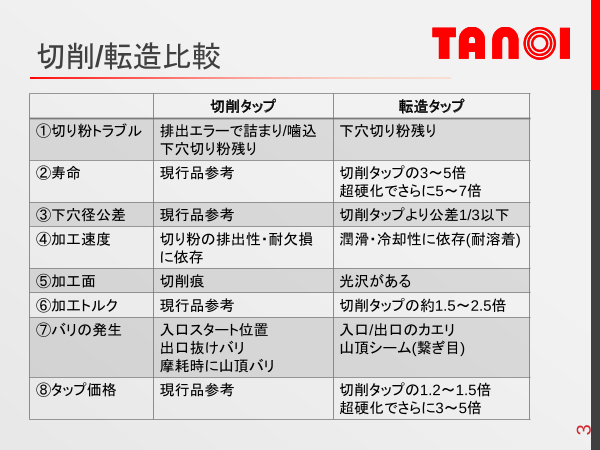

切削/転造比較

切削タップ 転造タップ

①切り粉トラブル 排出エラーで詰まり/噛込 下穴切り粉残り

下穴切り粉残り

②寿命 現行品参考 切削タップの3~5倍

超硬化でさらに5~7倍

③下穴径公差 現行品参考 切削タップより公差1/3以下

④加工速度 切り粉の排出性・耐欠損 潤滑・冷却性に依存(耐溶着)

に依存

⑤加工面 切削痕 光沢がある

⑥加工トルク 現行品参考 切削タップの約1.5~2.5倍

⑦バリの発生 入口スタート位置 入口/出口のカエリ

出口抜けバリ 山頂シーム(繋ぎ目)

摩耗時に山頂バリ

⑧タップ価格 現行品参考 切削タップの1.2~1.5倍

超硬化でさらに3~5倍

3

Page4

①切り粉トラブルについて

【切削タップ】

• 排出能力が足りない場合、切り粉詰まりで折損/欠損/ムシレ

• (止まり穴)排出方向がタッピング方向と逆であり、噛み込みやすい

• (貫通穴)出口へ押し出す性能が低いと噛み込み/引き戻し

【転造タップ】

• (止まり穴)下穴工具の切り粉残り

• (貫通穴)出口の陣笠状のフタを逆転時に噛み込み

⇒タッピング中に切り粉を出さないことで、

転造タップは切り粉リスクが低い。

ただし止まり穴での切り粉残りは、転造タップの方がハイリスク

4

Page5

②寿命について

【切削タップ】

• ‟鋭角な“刃先摩耗が進むと深さ不足、加工面の荒れ

• 切り粉や衝撃で欠損/折損した場合、突発的に短寿命になる

【転造タップ】

• ‟鈍角な“ラジアル摩耗が進むと深さ不足

切削タップの摩耗

• 工具寿命は切削タップの3~5倍

• 超硬化が可能で、さらに5~7倍

⇒長寿命かつ安定させやすいことで、

転造タップは量産性が高い 転造タップのラジアル

5

Page6

③下穴径についてー1

【切削タップ】

• 下穴径=内径なので、6H内径公差が下穴公差

(例:M6×1…6H公差φ4.917~5.153、レンジ:0.236mm)

【転造タップ】

• 下穴の曲がりは内径不良/折損/トルクオーバー/ムシレに繋がる

• 収縮率の変化で内径が変化するため、微調整が必要

(例:M6×1最小~最大…φ5.433~5.557、レンジ:0.124mm)

【推奨下穴径 ※ひっかかり率90~85%】

• 切削タップ…φ5.026~5.080、レンジ:0.054mm

• 転造タップ…φ5.490~5.518、レンジ:0.028mm

⇒下穴加工の出来具合が品質/寿命に直結する

6

Page7

③下穴径についてー2

引っ掛かり率別の山形状について

100% 95% 80%

SL-TF

通常品

※SL-TF(後述)は87.5%で山頂を切除

7

Page8

④加工速度についてー1

【切削タップ】

• 切り粉を排出できるレベル(およそ10~20m/min)

• 内部給油で排出性をアップできる(=速度アップ可能)

【転造タップ】

• 溶着させないレベル(およそ15~25m/min)※エマルジョン

• 内部給油で潤滑/冷却効率アップ(=速度アップ可能)

⇒給油環境を最適化していくことで、

安心して加工速度を上げやすい

8

Page9

④加工速度についてー2

加工速度と寿命の関連グラフ(W-TFにてSCM-440Hを加工)

※15m/minで寿命が低下しているが、N数を

増やしていくことで緩やかな曲線になると思われる。

9

Page10

⑤加工面について

【切削タップ】

• 食付き部で分割切削しているため、切削痕が残る

• 摩耗が進行するとフランク面(ネジ斜面)が粗くなる

【転造タップ】

• 塑性変形で形成していくため、

フランク面に光沢がある

• 摩耗が進行するとメネジの谷が

広くなる(多少は粗くなる)

上:S55Cの転造メネジ

⇒摩耗が進行しても加工面は安定。

面粗度向上で締結力も向上させられる

10

Page11

⑥加工トルクについて

• 転造タップの加工トルクは、切削タップのおよそ2倍

• 内部給油による冷却/潤滑性向上が望ましい

• タッピングは低速加工であり、BT30ではトルク不足の恐れあり

• 最近のM/Cは高トルク型が増えている

例)FUNUC ロボドリル(高トルク型BT30) タイロッドエンド加工

S48C~S53C/M14X1.5、深さ33mmで量産実績あり

⇒摩耗の進行によって加工トルクは急上昇する。

余裕があることが望ましい。

ただし、冶具も相応に強化する必要がある

11

Page12

⑦バリの発生について

【切削タップ】

• 刃先摩耗によって、入口/出口/山頂に発生(右図〇)

【転造タップ】

• 塑性変形のため、入口/出口にカエリ発生

• 出口には裏面取りが必要 切削メネジの山頂バリ

• 山頂のシーム状態は下穴状態(曲がりや径、面粗度)に依存

転造メネジの入口カエリ

転造メネジのシーム 入口の不完全部

12

Page13

⑧タップ価格について

参考標準品 M10X1.25 M12X1.25

切 TIN-TGN(ポイントタップ) 定価:@5,500 @7,600

削 HSSP+TIN 寿命:1倍

転 TP-TFR(ラップ処理×1) 定価:@6,820 @10,120

造 HSSP+TiCN 寿命:2~3倍

W-TF (ラップ処理×2) 定価:@9,020 @11,400

HSSE+TiCN 寿命:4~6倍

TC-W-TF(新製品) 定価未定、推定:W-TFの3~4倍

超硬+AlCrN 寿命:W-TFの5~7倍

※価格はあくまで標準品の定価ですので、参考価格とお考え下さい。

転造タップの寿命に影響する項目は、

①硬さ ②表面の滑らかさ ③接触面積。

⇒W-TFシリーズはそれらに特化した長寿命タイプです。

13

Page14

斜め締め(締付不良)について

転造メネジにはシームがあることで、組み付け時に‟斜め締め“を発生

させてしまうことがある。

不良を発生させるのみならず、復帰に手間がかかるために、メネジは

合格していながらも対策を要求されることが増えている。

そこでサイドエンドミル刃を有するSL-TFで

内径を仕上げ、シームを切除

サイドエンドミル刃

上:斜め締め発生状態

≪その他のSL-TFの効果≫

内径の安定化、バリの除去、

洗浄液残留の予防

上:SL-TFメネジ

※要下穴径の変更(小さく)

14

Page15

加工事例①

【足回り部品(インナー)加工】…M6/M8/M14(止)

• S55C(調質、HRC28)

• 立ち上げ当初より転造化を進めた(切削実績なし)

• オークマ(BT40)

• エマルジョンで内部給油4MPa(ホルダー:MGT)

【成果】

…W-TF(標準品)で成功し、定数500台×2穴(月産17,500台)

⇒立ち上げ後すでに1年が経過しており、現在でも安定できている

15

Page16

加工事例②

【タイロッドエンド加工】…M14(止、深さ33mm)

• S43C(鍛造)

• 切削タップから転造化を進めた

• SPEEDIO(BT30)

• エマルジョンで内部給油3MPa(ホルダー:NBS)

【成果】

…サイドスルー(ZC)の内部給油仕様であるZC-TF(特殊品)にて、

寿命:400穴⇒4,000穴

価格:約2倍

サイドスルー仕様で給油量アップ

16

Page17

加工事例③

【燃料系部品加工】…M6X1(3.5D)で通/止あり

• S55C(調質、HRC30~32)

• ロボドリル、エマルジョンを使用

• 下穴ドリルは住友のマルチドリル

• CPM+TiCN+OHで折損頻発

(3工場で約180回/月)

『メッキ前洗浄で酸を残したくない、斜め締めを対策したい』

⇒SL-TF化をトライし、超硬化/ZC化まで達成(特殊品)。

【成果】

…価格は4倍でも寿命は25倍(240穴⇒6,000穴)。そして折損はゼロ。

⇒採用されて約4年が経過。現在も同条件で継続中

17

Page18

テストの手順

【初期確認】

• 設備能力/冶具の確認(トルク)

• 下穴ドリルの性能(径の安定性、直進性)…穴径の実測値で確認

• 試加工でシーム状態を確認し、収縮率を踏まえた下穴径の微調整

• SL-TF/ZCの要/不要を判断

※加工事例③はSL-TFを使うことで納入先から転造化が承認された

• 納入先への打診

【確定後】

• 超硬化の判断(HSSE⇒超硬化?最初から超硬?)

• 連続加工時に問題が発生した場合、当面は全てを調査し、

起こりうる要因を潰していく

18

Page19

最後に…

転造タップ加工は、下穴をどれだけ安定させられるかが重要です。

品質と寿命の安定、突発事故(折損や欠損)の予防など、下穴の状態

に起因することが多いのが実情です。

試作を行っていく中で発見される問題点をひとつひとつ原因究明し、

潰していくことで御社に蓄積されていくことと思います。

そのお手伝いをさせていただけたらと思います。

ご検討いただけましたら幸いです。

以上

19