1/5ページ

ダウンロード(6.6Mb)

デジタルカラーワークフローを導入することで、色の一貫性の向上、市場投入までの時間短縮、コストの抑制等を実現できます!

■ デジタルコマースが増大し続ける中で、ブランド企業が競争上の優位を獲得し、また維持するには、革新を加速することが求められます。ブランドの視覚的なエクイティ(資産価値)を維持していくうえでは、イノベーションの存在が不可欠です。

■ 合理的なコスト構造を維持しながら、新製品と新たなアイデアによって市場投入までの時間を短縮するには、ブランド企業も製造業者も、最先端のツールを活用してデザインから製造までのプロセスを効率化しなければなりません。その際に重要になるのが、色の一貫性を念頭に置くことです。

■ 色の一貫性がなければ、ブランドイメージに悪影響を及ぼしかねません。色が褪せて見えれば、消費者はその商品が傷んでいるか古くなっていると考え、手に取ることはないでしょう。そして競合商品の色が魅力的であれば、そちらを購入するかもしれません。

■ このホワイトペーパーでは、こうした問題について検討するとともに、製造業者が今のデジタル時代にあって、それに対処する方法を提案します。詳細はホワイトペーパーをダウンロードしご覧いただくか、エックスライト(Xrite)社にお気軽にお問い合わせ下さい。

■ 積分球分光測色計、多角度分光測色計、インラインでご使用いただける機種も含む非接触分光測色計、標準光源装置、色彩調色ソフトウェア(CCM:コンピュータ・カラー・マッチング)、色彩管理ソフトウェア等、色のコミュニケーション(カラーコミュニケーション)に課題をお持ちのお客様に、最適なソリューションを提案します。是非お問い合わせください。

このカタログについて

| ドキュメント名 | 【ホワイトペーパー・技術資料】製造工程にデジタルカラーワークフローを 導入するための4つの秘訣 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 6.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | エックスライト社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

製造工程にデジタルカラーワークフローを導入す

るための4つの秘訣

デジタル時代にあって一貫性のある色を確保する

Pantone Color Instituteが最近実施した調査によれば、買い物客の60%が、何を購入するかを店内で決めています。そして65%を超

える購入の決定に色が関係しているという結果が出ました。そのため、ブランド企業とその製造サプライチェーンは、コストと市場

投入までの時間の両方を製造工程で考慮しつつ、正確で一貫性のある色を素早く効率的に実現することに、ますます注力するように

なっています。

デジタルコマースが増大し続ける中で、ブランド企業が競争上の優位を獲得し、また維持するには、革新を加速することが求められ

ます。ブランドの視覚的なエクイティ(資産価値)を維持していくうえでは、イノベーションの存在が不可欠です。イノベーション

がなければ、ビジネスもブランドも存続できません。合理的なコスト構造を維持しながら、新製品と新たなアイデアによって市場投

入までの時間を短縮するには、ブランド企業も製造業者も、最先端のツールを活用してデザインから製造までのプロセスを効率化し

なければなりません。そしてその際に重要になるのが、色の一貫性を念頭に置くことです。しかし現在の複雑化したグローバルサプ

ライチェーンにあって、これは必ずしも容易ではありません。目標の達成が促進されるどうかは、デザインから製造までのワークフ

ローをどこまでデジタル化できるかにかかっています。

重要なことは、色の一貫性がなければ、ブランドイメージに悪影響を及ぼしかねないということです。色が褪せて見えれば、消費者

はその商品が傷んでいるか古くなっていると考え、手に取ることはないでしょう。そして競合商品の色が魅力的であれば、そちらを

購入するかもしれません。例えば、他のセーターに比べて色に一貫性がないと感じられるセーターは、いずれディスカウント商品の

棚に置かれることでしょう。家電製品の場合も、色が適切でないように見えたり、製品全体と色が調和しない部品があったりすれ

ば、購入対象から外れてしまいます。

このホワイトペーパーでは、こうした問題について検討するとともに、製造業者が今のデジタル時代にあって、それに対処する方法

を提案します。また、そのような取り組みを支援するツールや手法を紹介します。これをお読みいただくことで、デジタル対応の

ワークフローによって、色の一貫性の向上、市場投入までの時間短縮、コストの抑制がどのように実現されるのかを理解いただける

はずです。

ニーズへの対応力が重要

ブランドオーナーの革新的な製品アイデアを形にし、新製品の市場投入を支える製造業者は、ブランドが市場投入までの時間短縮を

求める理由を理解することが不可欠です。それは、消費者の期待値の変化に大きく影響されます。

今の消費者は、実店舗やショールームでも、あるいはオンラインショッピングでも、シームレスな体験を求めています。デジタルで

も物理的な環境にあっても、メッセージ、色、商品を含めた、一貫性のあるブランドエクスペリエンスを期待します。オンライン消

費者のコメントを調べてみると、サイズ違いと、想像していた色との違いが、返品や不満の主な理由になっていることが分かりま

す。特に、オンラインで注文した繊維製品やファッション商品にそれが見られます。消費者のモニターが正しく調整されていない場

合もありますが、製造段階の色の問題が影響している可能性もあります。

製造業者は市場の動向を認識して、避けられないサイクルタイムの一層の短縮化に備えなければなりません。ブランド企業が物理的

な環境とデジタルのギャップを埋めようとする中で、製造業者も特に色に関する部分では、自社のワークフロー内でデジタルに転換

できる部分を見つけていく努力が必要です。それには、色仕様をデジタルで受け取って処理できること、デジタルツールを積極的に

使用して発色を予測することが含まれます。また、現場でカラーチェックを行ったり、カラーパフォーマンスの測定用に実物のサン

プルを世界中に発送する必要性を減らすこともそうです。

Page2

デジタルカラースタンダードの導入

製造業者は、製造工程をさらに効率的でリーンにする取り組みを進めています。そこでワークフローにデジタルカラースタンダー

ドを統合すれば、製造工程全体の効率性が向上します。色に納得できないことが、不合格品ややり直しの大きな理由になっていま

す。さらに、製造業者がデジタルスタンダードに基づいて目的の色を一貫して作り出し、その点で顧客の信用を得られれば、現場

でのカラーチェックや、妥当性確認を目的とした製造サンプルを送付する必要性も減ります。こうした理由から、多くの主要ブラ

ンドや製造業者は、製造工程に導入していた物理的スタンダードをデジタルスタンダードで補完することで、このような課題に対

応しているのです。

Pantoneカラーパレット、ブック、スウォッチ、チップ、ガイドなどの物理的スタンダードは、さまざまな業界で広範に利用され

ています。物理的スタンダードはデザイナーの視覚的なガイドとして機能し、また製造業者でもよく使用されています。

次に示す図は、カラーワークフロー内での物理的スタンダードの位置付けを表しています。選択した色が最終仕様に組み込まれる

前に、このスタンダードによって物理的な妥当性確認を行います。

デジタルスタンダードに基づいたワークフローは、物理的スタンダードによる目視評価を部分的に加えることで、さらに確実性が

高まります。その理由を確認してみましょう。

CLOUD

DATA

作成

Color Systems

カラースタンダードを作成 前進

例: Hex、Pantone、CMYK、RGB デジタルエコシステム

精度が向上し、コミュ

ニケーションに一貫性

が生まれる

例:PantoneLIVE

改善

物理的な基準

あらゆる表色系の精度が向上

例: Pantoneプラスティック

チップ、Pantone PMSガイド

ブック、Pantoneテキスタイル

スウォッチ

Page3

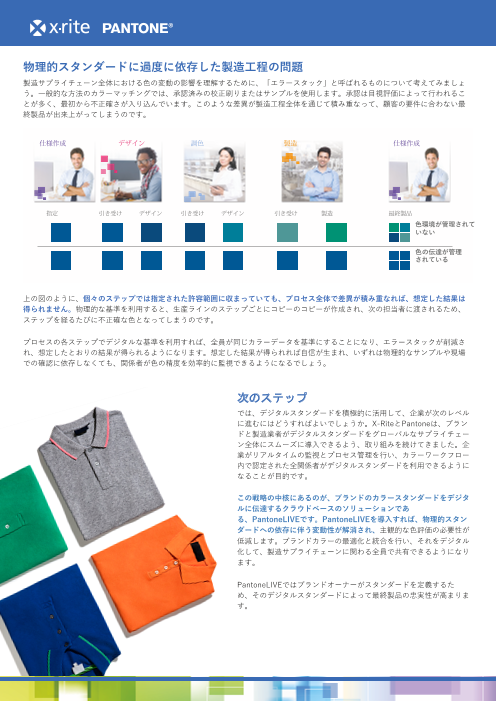

物理的スタンダードに過度に依存した製造工程の問題

製造サプライチェーン全体における色の変動の影響を理解するために、「エラースタック」と呼ばれるものについて考えてみましょ

う。一般的な方法のカラーマッチングでは、承認済みの校正刷りまたはサンプルを使用します。承認は目視評価によって行われるこ

とが多く、最初から不正確さが入り込んでいます。このような差異が製造工程全体を通じて積み重なって、顧客の要件に合わない最

終製品が出来上がってしまうのです。

仕様作成 デザイン 調色 製造 仕様作成

指定 引き受け デザイン 引き受け デザイン 引き受け 製造 最終製品

色環境が管理されて

いない

色の伝達が管理

されている

上の図のように、個々のステップでは指定された許容範囲に収まっていても、プロセス全体で差異が積み重なれば、想定した結果は

得られません。物理的な基準を利用すると、生産ラインのステップごとにコピーのコピーが作成され、次の担当者に渡されるため、

ステップを経るたびに不正確な色となってしまうのです。

プロセスの各ステップでデジタルな基準を利用すれば、全員が同じカラーデータを基準にすることになり、エラースタックが削減さ

れ、想定したとおりの結果が得られるようになります。想定した結果が得られれば自信が生まれ、いずれは物理的なサンプルや現場

での確認に依存しなくても、関係者が色の精度を効率的に監視できるようになるでしょう。

次のステップ

では、デジタルスタンダードを積極的に活用して、企業が次のレベル

に進むにはどうすればよいでしょうか。X-RiteとPantoneは、ブラン

ドと製造業者がデジタルスタンダードをグローバルなサプライチェー

ン全体にスムーズに導入できるよう、取り組みを続けてきました。企

業がリアルタイムの監視とプロセス管理を行い、カラーワークフロー

内で認定された全関係者がデジタルスタンダードを利用できるように

なることが目的です。

この戦略の中核にあるのが、ブランドのカラースタンダードをデジタ

ルに伝達するクラウドベースのソリューションであ

る、PantoneLIVEです。PantoneLIVEを導入すれば、物理的スタン

ダードへの依存に伴う変動性が解消され、主観的な色評価の必要性が

低減します。ブランドカラーの最適化と統合を行い、それをデジタル

化して、製造サプライチェーンに関わる全員で共有できるようになり

ます。

PantoneLIVEではブランドオーナーがスタンダードを定義するた

め、そのデジタルスタンダードによって最終製品の忠実性が高まりま

す。

Page4

デジタルカラーワークフローを導入するための4つの秘訣

X-RiteとPantoneは、製造業者がデジタルカラーワークフローを容易に導入するための4つの秘訣を明らかにしました。

これは、色の正確性を管理し、収益性を高めていく道筋を示すものです。

秘訣1: 秘訣2: 秘訣3: 秘訣4:

カラースタン 効果的な伝達 標準化とコンプラ フィードバックの

ダードの定義と イアンス 取得と成果物の監

デジタル化 視

秘訣1: カラースタンダードの定義とデジタル化

ここでデジタルスタンダードの有効性が発揮されます。デジタルスタンダードがあれば、プロセスごとに新しいコピー(サンプルや

物理的な基準)を作成するのではなく、元のカラーデータにリアルタイムにアクセスできるようになります。調色から製造、品質管

理まで、製造チームの全メンバーが、デザイナーやブランドが指定した正確な色を参照できるのです。これにより、生産ラインに至

るすべての工程において、最高のカラーマッチングを実現できます。

PantoneLIVEでは、ブランドカラー、そして事実上すべてのPantoneカラーが、色のDNAである分光値、マスタースタンダードとし

て定義されます。色の特性を伝達する唯一の方法として、分光データの使用は非常に重要です。カスタムカラーを作成して、ブラン

ドまたは製造業者のPantoneLIVEライブラリに保存することも可能です。

製造プロセス内でブランドカラーまたはカスタムカラーが必要になった場合は、PantoneLIVEにある同じデジタルスタンダードを参

照できます。すべてのユーザーが同じ色定義のソースを参照するため、エラースタックが大幅に低減します。

色指定担当者

デザイン

Color iQC

Color iMatch

調色担当者

製造業者B

製造業者A

Page5

秘訣2: 効果的な伝達

このアプローチにより、物理的サンプルと目視評価に頼った主観が排除され、ラボの担当者やオペレーターがデジタル

仕様を作業の基準として参照できるようになります。どれだけ多くのオペレーター、現場、サプライヤーが関わってい

ても、場所や担当業務を問わず、全員が同じ期待値を基準にできるのです。ブランドカラーパレットに対する変更や追

加は、全員に直ちに伝達されます。新しい物理的スタンダードやサンプルを作成して、サプライヤーに配布する必要は

ありません。更新内容はデジタルデータとして自動的に配信されます。

秘訣3: 標準化とコンプライアンス

PantoneLIVEではブランドカラーパレットが標準化され、全員が利用できるデジタルカラースタンダードに統合され

ます。品質改善が可能な部分を即座に特定でき、製造現場に出向いて確認・承認する時間とコストを削減できます。ま

た物理的なサンプルや校正刷りで必要になるさまざまな要素も軽減されます。

PantoneLIVEでは、プラント内またはサプライチェーン全体でのコンプライアンスの管理も容易です。製品やコン

ポーネントをいつどこで、どのように製造するかにかかわらず、一貫性のある結果が得られます。

秘訣4: フィードバックの取得と成果物の監視

色指定担当者がデジタルカラースタンダードを作成したら、それらのスタンダードが常に実現されているかどうかを確

実な方法で検証する必要があります。X-RiteのColor iQCとColor iMatch Suiteを使用すると、正確な色指定をデジタル

データで伝達でき、本機刷りの際にほぼリアルタイムのデータが見やすいダッシュボードに表示されます。それによ

り、カラー管理に対して戦略的かつ全体的なアプローチを取ることができ、時間とコスト、無駄とやり直しが減るた

め、ブランドオーナーは市場投入までの時間を短縮できます。

デジタルカラースタンダードで未来を拓く

産業市場の競争が激しさを増す中で、未来を拓くのがデジタルスタンダードです。製造業者はデジタルカラーワークフ

ローを採用することで、差別化を図り、顧客から大きな信頼を得て、カスタマーロイヤルティの向上と収益性を確保で

きます。ブランド企業は、コスト、市場投入までの時間、品質に関心があります。統合されたカラーワークフロー全体

にわたってデジタルカラースタンダードを導入することで、製造業者、そしてサプライチェーン全体が、色に対する期

待に、高い費用対効果で迅速に対応できるようになります。

X-Rite Pantoneが実現するColor As You Imagined It(思い通りのカラー)の詳細については、www.xrite.comからカ

ラーエキスパートにお問い合わせください。

X-Riteは、アメリカ合衆国その他の国におけるX-Rite, Incorporatedの登録商標または商標です。PANTONE©、PantoneLIVEその他のPantone商標については、Pantone LLCが所有しています。その他の商標または登録商標

は全て、それぞれの所有者に帰属します。

© X-Rite, Inc. 2021. All rights reserved. L10-603-EN (06/18)

エックスライトライト社

〒135-0064 AMERICAS: 800-248-9748

東京都江東区青海2-5-10

テレコムセンタービル西棟6F www.xrite.com EUROPE / AFRICA / MIDDLE EAST + 800-700-300-01

TEL:03-6374-8734 ASIA: + 86-21-6448-1155

URL:https://www.xrite.co.jp/