1/36ページ

ダウンロード(9.1Mb)

CNC2スピンドル2スライド精密旋盤『XWシリーズ』

『XWシリーズ』は、独自の主軸並列構造により高剛性・コンパクト・

高精度を実現し、量産体制に向け耐久性を高めたエキスパートモデルです。

生産ラインの縮少化を前提としたフレキシブルなライン構築が実感できる

3軸サーボローダを搭載。

生産体制に応じて左右独立した加工も行えます。

【特長】

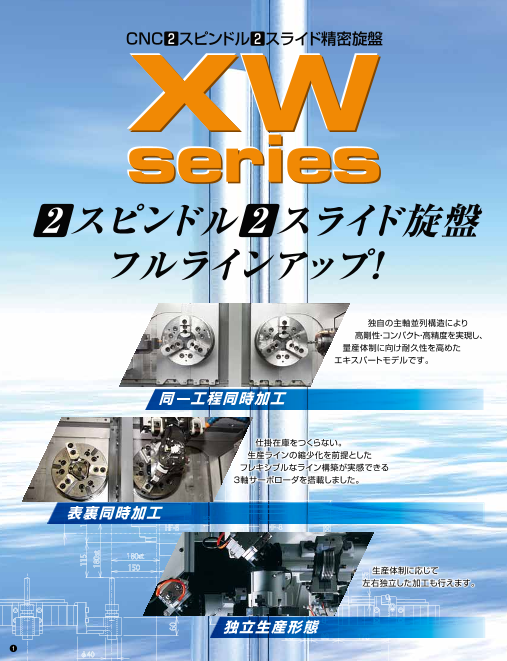

■同一行程同時加工

■裏表同時加工

■独立生産形態

このカタログについて

| ドキュメント名 | XW Seriesカタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 9.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 高松機械工業株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

CNC2スピンドル2スライド

精密旋盤

本 社・工 場 〒924-8558 石川県白山市旭丘1-8 TEL(076)274-0123 FAX(076)274-8530 ●ご用命は下記の代理店へどうぞ

サービス受付専用ダイヤルイン TEL(076)274-1400 FAX(076)274-8530

部品受付専用ダイヤルイン TEL(076)274-1407 FAX(076)274-1454

第2・3工場 〒924-0004 石川県白山市旭丘2-18 TEL(076)274-1443 FAX(076)274-3170

第 4 工 場 〒924-0004 石川県白山市旭丘1-7 TEL(076)274-2515 FAX(076)274-2516

開発センター 〒924-0838 石川県白山市八束穂3-3 TEL(076)274-1442 FAX(076)274-1345

関 東 支 店 〒360-0042 埼玉県熊谷市本町2丁目48番地(熊谷第一生命ビル1F) TEL(048)521-8771 FAX(048)520-2189

大 阪 支 店 〒532-0004 大阪府大阪市淀川区西宮原1-5-28(新大阪テラサキ第3ビル2F) TEL(06)6395-3252 FAX(06)6398-2430

名古屋支店 〒460-0016 愛知県名古屋市中区橘2-1-12(橘AKビル2F) TEL(052)332-6801 FAX(052)332-6303

浜松営業所 〒430-0929 静岡県浜松市中区中央3-15-1(EKビル6-D) TEL(053)456-2530 FAX(053)456-2531 外国為替および外国貿易法に基づく注意事項

厚木営業所 〒243-0018 神奈川県厚木市中町3丁目9番地15号(厚木IFビル101号室) TEL(046)240-9820 FAX(046)240-9424 本機(機械およびそれに付属する設備)は、外国為替および外国貿易法に基づく規制貨物に該当します。

東北営業所 〒981-1217 宮城県名取市美田園5丁目4-1(アルモニーパル101号室) TEL(022)784-1882 FAX(022)784-1883 したがって、本機を輸出する場合には、同法に基づく許可が必要となる場合があります。

北信越営業所(北陸) 〒924-8558 石川県白山市旭丘1-8 TEL(076)274-1405 FAX(076)274-8530 本機は、使用する国や地域の法律、規格に適合したもので製作、出荷されています。したがって、お客様が

北信越営業所(信越) 〒955-0092 新潟県三条市須頃2丁目13番地(パークハイツ須頃102号室) TEL(0256)36-5560 FAX(0256)36-5567 法律、規格の異なる国、地域へ輸出、転売および移設をすることはできません。

広島営業所 〒732-0827 広島県広島市南区稲荷町1番1号(ロイヤルタワー8F) TEL(082)568-7885 FAX(082)568-7886 本カタログの内容は、改良のため予告なく変更することがありますのでご了承下さい。

海外拠点/ アメリカ(シカゴ・シンシナティ・グリーンビル) タイ(バンコク・イースタン シーボード) ドイツ(オベラート) 中国(杭州・広州)

インドネシア(タンブン ブカシ) メキシコ(レオン) ベトナム(ホーチミン)

このパンフレットは再生紙を使用しています。 19.04.3B(O)

XWseries

Page2

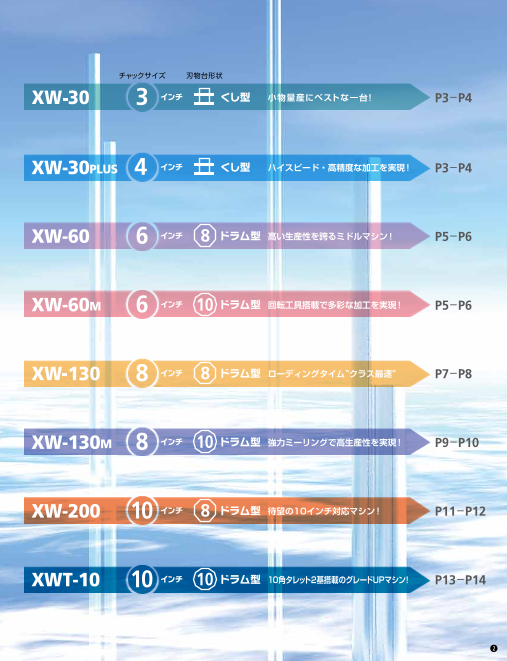

XW P3−P4

series XW-30PLUS ハイスピード・高精度な加工を実現! P3−P4

2 スピンドル 2 スライド旋盤 XW-60 型 高い生産性を誇るミドルマシン! P5−P6

フルラインアップ!

XW-60M 型 回転工具搭載で多彩な加工を実現! P5−P6

独自の主軸並列構造により

高剛性・コンパクト・高精度を実現し、

量産体制に向け耐久性を高めた

エキスパートモデルです。

ローディングタイム〝クラス最速〞 P7−P8

XW-130M 強力ミーリングで高生産性を実現! P9−P10

XW-200 待望の10インチ対応マシン! P11−P12

XWT-10 10角タレット2基搭載のグレードUPマシン! P13−P14

Page3

XW P3−P4

series XW-30PLUS ハイスピード・高精度な加工を実現! P3−P4

2 スピンドル 2 スライド旋盤 XW-60 型 高い生産性を誇るミドルマシン! P5−P6

フルラインアップ!

XW-60M 型 回転工具搭載で多彩な加工を実現! P5−P6

独自の主軸並列構造により

高剛性・コンパクト・高精度を実現し、

量産体制に向け耐久性を高めた

エキスパートモデルです。

ローディングタイム〝クラス最速〞 P7−P8

XW-130M 強力ミーリングで高生産性を実現! P9−P10

XW-200 待望の10インチ対応マシン! P11−P12

XWT-10 10角タレット2基搭載のグレードUPマシン! P13−P14

Page4

/

洗練されたコンパクトボディから

ハイスピード・高精度な加工を実現!

新型スピンドルユニット搭載 (XW-30PLUS) デザイン一新、段取り性への配慮

ビルトインモータに出力5.5/3.7kWの高効率モータを採用。 段取り換え時には、前面上

Max.4インチのチャックに対応し、オプションで油圧シリンダの搭 部のカバーが機械全幅で

載も可能なため、これまで把握力不足で切削できなかったワークも 開けられます。従来機のド

安定した量産加工が可能となります。 ア開口幅約550mmから

また、冷却回路を見直したことで、従来、短サイクル加工時に必要と 900mmへと開口部が大

していたオイルコントローラが不要※となり、コスト・スペースの削 きくなり、作業環境を改

減につながりました。 善。シャッタも後方に大き

※仕様によってはオイルコントローラが必要な場合があります。 く開くので、段取り作業を

安全かつスピーディに行う

機内冷却装置で高精度を追求 ことができます。

2スピンドル機は、左右で加工が異なる場合に熱バランスが崩れ

精度が安定しない傾向にありますが、本機はベッド内部をビルトイ

ン主軸 2 基分の冷却タンクを設けることで、熱変位を抑え安定し 制御システムの高機能化

た経時変化を実現しました(。特許技術) 従来機よりも操作 BOX のコンパクト化や、タッチパネルモニタの

採用により操作性が向上しています。

高速ローダ搭載で生産性向上 詳細はP13参照

コンパクト「ΣiWローダ」1基、高速コンパクト「ΣiWHローダ」 省スペース設計と待望のCE仕様追加 (XW-30PLUS)

1 基 ( オプション)から選択可能。上下軸 2 段式で当社最小を実 機械幅 1,340mm(ベッド幅 1,040mm)、奥行き2,120mm、高

現しています。ローディングタイムはΣiWローダ時:4秒、ΣiWH時: さ1,500mmと省スペースを実現しました。また、CE 規格にも対

※画像はXW-30PLUS です。 2秒(シャッタ動作含まない)をマークし、高い生産性を実現します。 応可能としたため、ヨーロッパでも安心してご使用いただけます。

また、中間反転装置を中央に配置し、反転ハンドを2つ搭載した事 ※CE仕様は機械寸法が異なります。

により、ローダが一度機械外に出ることなく受取・受渡を同時に行

うことができるため、サイクルタイムの大幅短縮を実現しました。

※XW-30PLUSのみ中間反転装置が中央に配置されています。

/ XW-30主軸出力特性線図 XW-30PLUS主軸出力特性線図 ■ Max.8,000min-1 標準仕様 ( AC5.5/3.7kW)

/ 6 1,800min-1 5.5kW 1分動作領域 5.5kW 3分動作領域チャックサイズ インチ 5.5kW 5分動作領域

5 T=35.0N・m

※XW-30は3インチのみ 出 T=29.2N・m

力 4 T=26.3N・m

(kW) 3.7kW 連続動作領域

2 T=14.1N・m

2,500min-1

0

0 1 2 3 4 5 6 7 8

回転速度(×1,000min-1)

Page5

/

洗練されたコンパクトボディから

ハイスピード・高精度な加工を実現!

新型スピンドルユニット搭載 (XW-30PLUS) デザイン一新、段取り性への配慮

ビルトインモータに出力5.5/3.7kWの高効率モータを採用。 段取り換え時には、前面上

Max.4インチのチャックに対応し、オプションで油圧シリンダの搭 部のカバーが機械全幅で

載も可能なため、これまで把握力不足で切削できなかったワークも 開けられます。従来機のド

安定した量産加工が可能となります。 ア開口幅約550mmから

また、冷却回路を見直したことで、従来、短サイクル加工時に必要と 900mmへと開口部が大

していたオイルコントローラが不要※となり、コスト・スペースの削 きくなり、作業環境を改

減につながりました。 善。シャッタも後方に大き

※仕様によってはオイルコントローラが必要な場合があります。 く開くので、段取り作業を

安全かつスピーディに行う

機内冷却装置で高精度を追求 ことができます。

2スピンドル機は、左右で加工が異なる場合に熱バランスが崩れ

精度が安定しない傾向にありますが、本機はベッド内部をビルトイ

ン主軸 2 基分の冷却タンクを設けることで、熱変位を抑え安定し 制御システムの高機能化

た経時変化を実現しました(。特許技術) 従来機よりも操作 BOX のコンパクト化や、タッチパネルモニタの

採用により操作性が向上しています。

高速ローダ搭載で生産性向上 詳細はP13参照

コンパクト「ΣiWローダ」1基、高速コンパクト「ΣiWHローダ」 省スペース設計と待望のCE仕様追加 (XW-30PLUS)

1 基 ( オプション)から選択可能。上下軸 2 段式で当社最小を実 機械幅 1,340mm(ベッド幅 1,040mm)、奥行き2,120mm、高

現しています。ローディングタイムはΣiWローダ時:4秒、ΣiWH時: さ1,500mmと省スペースを実現しました。また、CE 規格にも対

※画像はXW-30PLUS です。 2秒(シャッタ動作含まない)をマークし、高い生産性を実現します。 応可能としたため、ヨーロッパでも安心してご使用いただけます。

また、中間反転装置を中央に配置し、反転ハンドを2つ搭載した事 ※CE仕様は機械寸法が異なります。

により、ローダが一度機械外に出ることなく受取・受渡を同時に行

うことができるため、サイクルタイムの大幅短縮を実現しました。

※XW-30PLUSのみ中間反転装置が中央に配置されています。

/ XW-30主軸出力特性線図 XW-30PLUS主軸出力特性線図 ■ Max.8,000min-1 標準仕様 ( AC5.5/3.7kW)

/ 6 1,800min-1 5.5kW 1分動作領域 5.5kW 3分動作領域チャックサイズ インチ 5.5kW 5分動作領域

5 T=35.0N・m

※XW-30は3インチのみ 出 T=29.2N・m

力 4 T=26.3N・m

(kW) 3.7kW 連続動作領域

2 T=14.1N・m

2,500min-1

0

0 1 2 3 4 5 6 7 8

回転速度(×1,000min-1)

Page6

XW-60/60M

省スペース・複合加工・高速自動化の

三拍子そろった6インチミドルマシン

生産ラインの省スペース化 加工バリエーションの充実

機械幅の削減により周辺装置の設置可能スペースが広がった他、 回転工具は一本駆動方式を採用し、伝

生産ラインの短縮にもつながります。 達効率を上げ加工能力の向上を図って

生産ライン 最大15%減(従来機比) います。最大 20 本の回転工具の装着

が可能の他、工具取付サイズもUPし、

加工における工具選択領域の幅が拡が

ります。(60M:回転工具仕様)

※

2 加工サイクルの短縮

台

連 主軸モータ 7.5/5.5kW を搭載し、出力向上により主軸加減速

結 時間を短縮、従来機と比べ、最高回転時(4,500min-1)に加

2,140 520 2,140 時 減速時間が 22%短縮しています。非切削時間の削減により加工

5,250 8 サイクルタイムの短縮・生産性向上を実現。

5

0

㎜ 独自の熱変位抑制構造を採用

の

短 冷却水を強制循環させる独自の主軸台座冷却装置(特許技術)

縮 を標準搭載し、ベッドの熱変位を抑制、経時変化を最小限に抑え、

安定した寸法精度を実現しました。

また、機体の各部に機能材を内蔵し振動を抑制する振動減衰構

1,595 1,595 造(特許技術)を採用し、高精度な加工を実現します。

※画像はXW-60 です。 1,950 450 1,950M

44004,400 (XW-130・XW-130M・XW-200・XWT-10との共通技術)

進化した高速自動化システム 振動抑制機能の搭載 詳細はP10参照

搬送ローダと機械本体を一体化した最適な搬送システムを構 (XW-130・XW-130M・XW-200・XWT-10との共通技術)

築、サイクルタイム短縮に寄与します。

NEW (Y軸早送り速度:従来機比 60%向上、ローディングタイム:

XW-60/60 段取り換え・作業性の向上 詳細はP10参照従来機比10%短縮、表裏加工 1,2 工程の最短サイクルタイム:M (XW-130・XW-130M・XW-200・XWT-10との共通技術)従来機比8%減) XW-60M回転工具 出力特性線図 ■ Max.4,000min-1 標準仕様XW-60/60M主軸出力特性線図 3 12 (AC2.5kW)

■ Max.4,500min-1標準仕様 ■ Max.6,000min-1オプション仕様

(AC5.5/7.5kW) (AC5.5/7.5kW) kW 10

チャックサイズ インチ =2.58 P1,125min-1 3,375min-1 8 1,500min-1 4,500min-1 2 T=8N・m 8

7.0kW 7.0kW

7.5kW 15分、S 25%動作領域 7.5kW 15分、S 25%動作領域

6 1,500min-1 6 2,000min-1 6 ト

出 5.0kW 出

5.5kW 連続動作領域 5.5kW 連続動作領域

5.0kW 出 ル

力 4 力

(kW) 60分、S3 40%動作領域

4

(kW) 60分、S3 40%動作領域

力 1 4 ク

(kW) (N・m)

T=63.6N・m T=47.8N・m

2 T=46.6N・m 2 T=35.0N・m 2

0 T=35.0N・m

T=26.3N・m

0 0 0

0 1 2 3 4 0 1 2 3 4 5 6 0 1 2 3 4

回転速度(×1,000min-1) 回転速度(×1,000min-1) 回転速度(×1,000min-1)

Page7

XW-60/60M

省スペース・複合加工・高速自動化の

三拍子そろった6インチミドルマシン

生産ラインの省スペース化 加工バリエーションの充実

機械幅の削減により周辺装置の設置可能スペースが広がった他、 回転工具は一本駆動方式を採用し、伝

生産ラインの短縮にもつながります。 達効率を上げ加工能力の向上を図って

生産ライン 最大15%減(従来機比) います。最大 20 本の回転工具の装着

が可能の他、工具取付サイズもUPし、

加工における工具選択領域の幅が拡が

ります。(60M:回転工具仕様)

※

2 加工サイクルの短縮

台

連 主軸モータ 7.5/5.5kW を搭載し、出力向上により主軸加減速

結 時間を短縮、従来機と比べ、最高回転時(4,500min-1)に加

2,140 520 2,140 時 減速時間が 22%短縮しています。非切削時間の削減により加工

5,250 8 サイクルタイムの短縮・生産性向上を実現。

5

0

㎜ 独自の熱変位抑制構造を採用

の

短 冷却水を強制循環させる独自の主軸台座冷却装置(特許技術)

縮 を標準搭載し、ベッドの熱変位を抑制、経時変化を最小限に抑え、

安定した寸法精度を実現しました。

また、機体の各部に機能材を内蔵し振動を抑制する振動減衰構

1,595 1,595 造(特許技術)を採用し、高精度な加工を実現します。

※画像はXW-60 です。 1,950 450 1,950M

44004,400 (XW-130・XW-130M・XW-200・XWT-10との共通技術)

進化した高速自動化システム 振動抑制機能の搭載 詳細はP10参照

搬送ローダと機械本体を一体化した最適な搬送システムを構 (XW-130・XW-130M・XW-200・XWT-10との共通技術)

築、サイクルタイム短縮に寄与します。

NEW (Y軸早送り速度:従来機比 60%向上、ローディングタイム:

XW-60/60 段取り換え・作業性の向上 詳細はP10参照従来機比10%短縮、表裏加工 1,2 工程の最短サイクルタイム:M (XW-130・XW-130M・XW-200・XWT-10との共通技術)従来機比8%減) XW-60M回転工具 出力特性線図 ■ Max.4,000min-1 標準仕様XW-60/60M主軸出力特性線図 3 12 (AC2.5kW)

■ Max.4,500min-1標準仕様 ■ Max.6,000min-1オプション仕様

(AC5.5/7.5kW) (AC5.5/7.5kW) kW 10

チャックサイズ インチ =2.58 P1,125min-1 3,375min-1 8 1,500min-1 4,500min-1 2 T=8N・m 8

7.0kW 7.0kW

7.5kW 15分、S 25%動作領域 7.5kW 15分、S 25%動作領域

6 1,500min-1 6 2,000min-1 6 ト

出 5.0kW 出

5.5kW 連続動作領域 5.5kW 連続動作領域

5.0kW 出 ル

力 4 力

(kW) 60分、S3 40%動作領域

4

(kW) 60分、S3 40%動作領域

力 1 4 ク

(kW) (N・m)

T=63.6N・m T=47.8N・m

2 T=46.6N・m 2 T=35.0N・m 2

0 T=35.0N・m

T=26.3N・m

0 0 0

0 1 2 3 4 0 1 2 3 4 5 6 0 1 2 3 4

回転速度(×1,000min-1) 回転速度(×1,000min-1) 回転速度(×1,000min-1)

Page8

XW-130

8インチチャック搭載で「ハイスピード・ハイパワー」を

実現した2スピンドル2タレット精密旋盤

ローディングタイムは メンテナンス性の向上

クラス最速の6秒をマーク 加工機内はスライドワイパーの露出が無く、ホットチップ対策も

2スピンドル専用に新たに開発された3軸ローダを搭載しました。 万全です。また、主軸直下はチップコンベアのため、チップの停

ラックサイズアップによる高剛性化を図り、走行速度向上を追求、 滞が起こりません。その他、クーラントタンクは機械前面から引

クラス最速のローディングタイム6秒を実現しました。また、 き出し可能なため、掃除が容易な構造となっています。全開放す

中間反転装置の改良により、従来2回の動作を必要としていた るリヤカバーと、機械側面に集中させた配管により、機械後方の

ワーク受渡を1回に抑え、両面加工における 1-2 工程サイクル メンテナンスエリアを確保した造りとなっています。

タイムは、18秒を達成しています。(特許技術)

さらに、並列ローダハンドの一方に独立した駆動機能を持たせ、 独自の熱変位抑制構造を採用 詳細はP6参照

ストッカや洗浄装置等との受渡干渉を極力軽減する構造を (XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

採用しています。

振動抑制機能の搭載 詳細はP10参照

(XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

段取り換え・作業性の向上 詳細はP10参照

(XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

XW-130 高速シャッタの搭載ローダ進入時に開閉するシャッタの更なる高速化を実現。電磁 XW-130主軸出力特性線図 ■ Max.4,000min-1標準仕様弁制御と最適なシリンダを組み合わせ、開動作・閉動作ともに (AC11/7.5kW)0.5sec 以下と従来機の半分の動作時間になりました。 12 1,000min-1 3,500min-111kW

10

チャックサイズ インチ T=105N・m

8 7.5kW

出

力 6

(kW) T=71.6N・m

4

2

0

0 1 2 3 4 回転速度(×1,000min-1)

Page9

XW-130

8インチチャック搭載で「ハイスピード・ハイパワー」を

実現した2スピンドル2タレット精密旋盤

ローディングタイムは メンテナンス性の向上

クラス最速の6秒をマーク 加工機内はスライドワイパーの露出が無く、ホットチップ対策も

2スピンドル専用に新たに開発された3軸ローダを搭載しました。 万全です。また、主軸直下はチップコンベアのため、チップの停

ラックサイズアップによる高剛性化を図り、走行速度向上を追求、 滞が起こりません。その他、クーラントタンクは機械前面から引

クラス最速のローディングタイム6秒を実現しました。また、 き出し可能なため、掃除が容易な構造となっています。全開放す

中間反転装置の改良により、従来2回の動作を必要としていた るリヤカバーと、機械側面に集中させた配管により、機械後方の

ワーク受渡を1回に抑え、両面加工における 1-2 工程サイクル メンテナンスエリアを確保した造りとなっています。

タイムは、18秒を達成しています。(特許技術)

さらに、並列ローダハンドの一方に独立した駆動機能を持たせ、 独自の熱変位抑制構造を採用 詳細はP6参照

ストッカや洗浄装置等との受渡干渉を極力軽減する構造を (XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

採用しています。

振動抑制機能の搭載 詳細はP10参照

(XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

段取り換え・作業性の向上 詳細はP10参照

(XW-60・XW-60M・XW-130M・XW-200・XWT-10との共通技術)

XW-130 高速シャッタの搭載ローダ進入時に開閉するシャッタの更なる高速化を実現。電磁 XW-130主軸出力特性線図 ■ Max.4,000min-1標準仕様弁制御と最適なシリンダを組み合わせ、開動作・閉動作ともに (AC11/7.5kW)0.5sec 以下と従来機の半分の動作時間になりました。 12 1,000min-1 3,500min-111kW

10

チャックサイズ インチ T=105N・m

8 7.5kW

出

力 6

(kW) T=71.6N・m

4

2

0

0 1 2 3 4 回転速度(×1,000min-1)

Page10

XW-130M

回転工具搭載で多種多様な複合加工ニーズに対応

強力ミーリングで高生産性を実現 段取り換え・作業性の向上

8 インチチャックに相応しい回転工具ユニットを装備しました。 主軸芯高さを 1,000mm に抑えた低重心構造により、チャック

最大 20本の回転工具の装着が可能で、複合加工による工程集 やワークの交換作業が無理のない姿勢で行えます。さらに上部

約のニーズにお応えします。また、表裏同時加工で仕掛在庫 照明の標準採用で明るい機内で作業が行えるため、作業時間の

ゼロを実現し、高い生産性を発揮します。 短縮・稼働率の大幅な向上につながります。また、旋回式の操

作盤や搬送ローダ用のペンダント式操作盤の標準装備で容易か

継続した重切削を可能とする刃物台構造 つ正確なティーチングが可能となりました。

スライドは剛性に優れた角スライドとし、Z 軸の上に X 軸を載せ (XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

た刃物台の重心変位が少ない構造を採用、他社製品との差別化

を図りました。この構造により、経年変化に強く、刃物台の重心

安定から切削時のびびり抑制が可能となりました。

(XW-200との共通技術)

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

振動抑制機能の搭載

仕上げ加工時に、もう片側のスピンドル動作による振動の影響を

緩和、またはゼロにする指令を可能とします。さまざまなケース(精

度優先、サイクルタイム優先)毎で選択し、プログラミングが行

えます。

(XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

XW-130M XW-130M主軸出力特性線図 ■ Max.4,000min-1標準仕様 XW-130M回転工具 出力特性線図 ■ Max.4,000min-1標準仕様(AC11/7.5kW) (AC3.7/2.2kW)12 1,000min-1 3,500min-111kW

10

チャックサイズ インチ T=105N・m

8 7.5kW 4

出 出 3.7kW 15分、S3

力 6 力 3 60%動作領域

(kW) T=71.6N・m (kW) T=23.5N・m

4 2 2.2kW

2 1 連続動作領域T=14.0N・m

0 0

0 1 2 3 4 回転速度(×1,000min-1) 0 1 2 3 4 回転速度(×1,000min-1)

Page11

XW-130M

回転工具搭載で多種多様な複合加工ニーズに対応

強力ミーリングで高生産性を実現 段取り換え・作業性の向上

8 インチチャックに相応しい回転工具ユニットを装備しました。 主軸芯高さを 1,000mm に抑えた低重心構造により、チャック

最大 20本の回転工具の装着が可能で、複合加工による工程集 やワークの交換作業が無理のない姿勢で行えます。さらに上部

約のニーズにお応えします。また、表裏同時加工で仕掛在庫 照明の標準採用で明るい機内で作業が行えるため、作業時間の

ゼロを実現し、高い生産性を発揮します。 短縮・稼働率の大幅な向上につながります。また、旋回式の操

作盤や搬送ローダ用のペンダント式操作盤の標準装備で容易か

継続した重切削を可能とする刃物台構造 つ正確なティーチングが可能となりました。

スライドは剛性に優れた角スライドとし、Z 軸の上に X 軸を載せ (XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

た刃物台の重心変位が少ない構造を採用、他社製品との差別化

を図りました。この構造により、経年変化に強く、刃物台の重心

安定から切削時のびびり抑制が可能となりました。

(XW-200との共通技術)

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

振動抑制機能の搭載

仕上げ加工時に、もう片側のスピンドル動作による振動の影響を

緩和、またはゼロにする指令を可能とします。さまざまなケース(精

度優先、サイクルタイム優先)毎で選択し、プログラミングが行

えます。

(XW-60・XW-60M・XW-130・XW-200・XWT-10との共通技術)

XW-130M XW-130M主軸出力特性線図 ■ Max.4,000min-1標準仕様 XW-130M回転工具 出力特性線図 ■ Max.4,000min-1標準仕様(AC11/7.5kW) (AC3.7/2.2kW)12 1,000min-1 3,500min-111kW

10

チャックサイズ インチ T=105N・m

8 7.5kW 4

出 出 3.7kW 15分、S3

力 6 力 3 60%動作領域

(kW) T=71.6N・m (kW) T=23.5N・m

4 2 2.2kW

2 1 連続動作領域T=14.0N・m

0 0

0 1 2 3 4 回転速度(×1,000min-1) 0 1 2 3 4 回転速度(×1,000min-1)

Page12

XW-200

大径ワークの高生産性を可能に

XWシリーズ待望の10インチ対応マシン

強力な重切削能力 大径ワークに対応した

大口径φ120mm 軸受に 18.5/15kW のモータを搭載し、大 中間反転装置

型ワークの安定した加工を実現しました。さらに中低速領域加

工を重視した主軸出力特性により、従来機より約 3 倍の切削断

面積を実現し、大型フランジワークなどの重切削に抜群の威力

を発揮します。(XWT-10との共通技術)

特許技術を有した高速シャッタを使用し、開閉動作においても

0.6mm/rev 0.5sec 以下と従来機の半分の時間となるため、サイクルタイム

短縮を実現します。

従来比3倍

継続した重切削を可能とする刃物台構造

3.9mm2 詳細はP10参照切削断面積(t*f) (XW-130Mとの共通技術)

短時間定格の結果

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

大型ワークの搬送が可能に 振動抑制機能の搭載 詳細はP10参照

当社で最大となるφ200mm、片側 8kg までの大型ワークが搬 (XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

送可能となりました。ハンドの旋回に加え、折畳姿勢も追加さ

れた為、整列されたワークの片側のローダと干渉することなく、 段取り換え・作業性の向上 詳細はP10参照

容易なピックアップが可能です。(XWT-10との共通技術) (XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

XW-200主軸出力特性線図 ■ Max.2,800min-1標準仕様

XW-200 (φ120主軸 AC18.5/15kW)350min-11,400min-118 18.5kW 15分動作領域-115 433min T=505.0N・m片側のローダが干渉 折畳姿勢で容易に搬送 T=409.5N・m

12 15kW

チャックサイズ インチ 出

連続動作領域

力 9

(kW) 60分動作領域

6 T=331.0N・m

3

0

0 1 2 3 4 回転速度(×1,000min-1)

6.5mm

Page13

XW-200

大径ワークの高生産性を可能に

XWシリーズ待望の10インチ対応マシン

強力な重切削能力 大径ワークに対応した

大口径φ120mm 軸受に 18.5/15kW のモータを搭載し、大 中間反転装置

型ワークの安定した加工を実現しました。さらに中低速領域加

工を重視した主軸出力特性により、従来機より約 3 倍の切削断

面積を実現し、大型フランジワークなどの重切削に抜群の威力

を発揮します。(XWT-10との共通技術)

特許技術を有した高速シャッタを使用し、開閉動作においても

0.6mm/rev 0.5sec 以下と従来機の半分の時間となるため、サイクルタイム

短縮を実現します。

従来比3倍

継続した重切削を可能とする刃物台構造

3.9mm2 詳細はP10参照切削断面積(t*f) (XW-130Mとの共通技術)

短時間定格の結果

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

大型ワークの搬送が可能に 振動抑制機能の搭載 詳細はP10参照

当社で最大となるφ200mm、片側 8kg までの大型ワークが搬 (XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

送可能となりました。ハンドの旋回に加え、折畳姿勢も追加さ

れた為、整列されたワークの片側のローダと干渉することなく、 段取り換え・作業性の向上 詳細はP10参照

容易なピックアップが可能です。(XWT-10との共通技術) (XW-60・XW-60M・XW-130・XW-130M・XWT-10との共通技術)

XW-200主軸出力特性線図 ■ Max.2,800min-1標準仕様

XW-200 (φ120主軸 AC18.5/15kW)350min-11,400min-118 18.5kW 15分動作領域-115 433min T=505.0N・m片側のローダが干渉 折畳姿勢で容易に搬送 T=409.5N・m

12 15kW

チャックサイズ インチ 出

連続動作領域

力 9

(kW) 60分動作領域

6 T=331.0N・m

3

0

0 1 2 3 4 回転速度(×1,000min-1)

6.5mm

Page14

XWT-10

XWシリーズ最大の外径加工域を実現した

グレードアップマシン!

10角タレット搭載 切粉処理性の向上

10角タレットを2基搭載し、ツール保有数を拡大して生産の 機内に切粉流しを増設した他、ドア下カバーに切粉流し回路を

効率化を図っています。 設置し、切粉滞留を抑制、主軸直下のチップコンベア(オプション)

への落下を促します。

XWシリーズ最大の加工領域

XWシリーズ最大となる加工領域を確保し、デフケースやブレーキ 強力な重切削能力 詳細はP12参照

キャリパーなど、内外径深くまでの同時加工が必要なワークに (XW-200との共通技術)

対応が可能です。

また、広い機内を活かして様々なデザインチャックの搭載が可能 大型ワークの搬送が可能に 詳細はP12参照

です。 (XW-200との共通技術)

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

振動抑制機能の搭載 詳細はP10参照

2

mm (XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

45,9

00

1 s

t

70mm 0m

m 段取り換え・作業性の向上 詳細はP10参照

st 27 (XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

NEW

XWT-10 XWT-10出軸特性線図 ■ Max.2,800min-1標準仕様 ■ Max.4,000min-1オプション仕様 (φ120主軸 AC18.5/15kW) (φ120主軸 AC18.5/15kW)350min-11,400min-1 750min-1 3,000min-118 18.5kW 18 18.5kW

15分動作領域 15分動作領域

-1

15 467min T=504.1N・m 15 1000min

-1

チャックサイズ インチ T=408.7N・m 15kW 連続動作領域

12 15kW 12 T=191.0N・m

出 連続動作領域 出 T=235.5N・m

力 9 60分動作領域 力 9 60分動作領域

(kW) T=306.5N・m (kW) T=143.2N・m

6 6

3 3

0 0

0 1 2 3 4 回転速度(×1,000min-1) 0 1 2 3 4 回転速度(×1,000min-1)

Page15

XWT-10

XWシリーズ最大の外径加工域を実現した

グレードアップマシン!

10角タレット搭載 切粉処理性の向上

10角タレットを2基搭載し、ツール保有数を拡大して生産の 機内に切粉流しを増設した他、ドア下カバーに切粉流し回路を

効率化を図っています。 設置し、切粉滞留を抑制、主軸直下のチップコンベア(オプション)

への落下を促します。

XWシリーズ最大の加工領域

XWシリーズ最大となる加工領域を確保し、デフケースやブレーキ 強力な重切削能力 詳細はP12参照

キャリパーなど、内外径深くまでの同時加工が必要なワークに (XW-200との共通技術)

対応が可能です。

また、広い機内を活かして様々なデザインチャックの搭載が可能 大型ワークの搬送が可能に 詳細はP12参照

です。 (XW-200との共通技術)

独自の熱変位抑制構造を採用 詳細はP6参照

(XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

振動抑制機能の搭載 詳細はP10参照

2

mm (XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

45,9

00

1 s

t

70mm 0m

m 段取り換え・作業性の向上 詳細はP10参照

st 27 (XW-60・XW-60M・XW-130・XW-130M・XW-200との共通技術)

NEW

XWT-10 XWT-10出軸特性線図 ■ Max.2,800min-1標準仕様 ■ Max.4,000min-1オプション仕様 (φ120主軸 AC18.5/15kW) (φ120主軸 AC18.5/15kW)350min-11,400min-1 750min-1 3,000min-118 18.5kW 18 18.5kW

15分動作領域 15分動作領域

-1

15 467min T=504.1N・m 15 1000min

-1

チャックサイズ インチ T=408.7N・m 15kW 連続動作領域

12 15kW 12 T=191.0N・m

出 連続動作領域 出 T=235.5N・m

力 9 60分動作領域 力 9 60分動作領域

(kW) T=306.5N・m (kW) T=143.2N・m

6 6

3 3

0 0

0 1 2 3 4 回転速度(×1,000min-1) 0 1 2 3 4 回転速度(×1,000min-1)

Page16

「速さ」と「省スペース」を両立した あらゆるワーク形 並行(CR)ハンド ΣiGTH専用Lハンド

サーボローダ「Σi series」搭載 状に応える多彩な XW-30 XW-30PLUS XW-60 XW-60M XW-130 XW-130M XW-200 XWT-10ローダハンド

◆フランジワークなど、幅広い

機械本体とローダの一体設計によって成しえたバランスの優秀性が、高生産はもとより、省スペースの実現、 形状に対応したローダハンドを取り揃えています。

アフターサービスを で一括保守できるなど、多面にわたりお客様にメリットをもたらします。

◆最大3軸制御により、段取りが容易かつスピーディに行えます。

◆加工タイムに合わせて、ローダ1基もしくは2基まで搭載可能です。

◆ポイント毎で、インターロックを設定できるので、誤操作による衝突を防止します。

◆基板全データ一括、サーボアンプパラメータ、データテーブル、タイマー設定値がメモリーカードにより入出力できます。

ローダ搬送能力

項 目 単位 XW-30/30PLUS XW-60/60M XW-130 XW-130M/200 XW-200 XWT-10

ΣiW30※ ΣiW30H※ ΣiGTH60 ΣiGTH60(高速タイプ) ΣiGTH150 ΣiGTH200

軸数 軸 2 3

4 2 6 2 6 7

径×長さ(参考値) φ30×40 φ60×60 φ55(φ60)×60 φ150×50 φ200×120 φ200×220

搬送ワーク寸法 0.3(片側) 1.0(片側) 3.0(片側) 8.0(片側)

サーボモータ

仕様による

80 150 120 170 100

̶ サーボモータ

̶ 200 235

̶ 45 35 30

サーボモータ

250 240 590 690 760 780

80 150 125 170 125 80

エアシリンダ

̶ 90

9(片側) ̶ 10(片側) 16(片側) 12(片側)

並行ハンド 支点開閉ハンド ΣiGTH専用Lハンド

※ XW-30 搭載ローダは、ΣW30/ΣW30H となります。

※ XW-30PLUS CE 仕様時の搭載ローダは、ΣW30/ΣW30H となります。

Page17

「速さ」と「省スペース」を両立した あらゆるワーク形 並行(CR)ハンド ΣiGTH専用Lハンド

サーボローダ「Σi series」搭載 状に応える多彩な XW-30 XW-30PLUS XW-60 XW-60M XW-130 XW-130M XW-200 XWT-10ローダハンド

◆フランジワークなど、幅広い

機械本体とローダの一体設計によって成しえたバランスの優秀性が、高生産はもとより、省スペースの実現、 形状に対応したローダハンドを取り揃えています。

アフターサービスを で一括保守できるなど、多面にわたりお客様にメリットをもたらします。

◆最大3軸制御により、段取りが容易かつスピーディに行えます。

◆加工タイムに合わせて、ローダ1基もしくは2基まで搭載可能です。

◆ポイント毎で、インターロックを設定できるので、誤操作による衝突を防止します。

◆基板全データ一括、サーボアンプパラメータ、データテーブル、タイマー設定値がメモリーカードにより入出力できます。

ローダ搬送能力

項 目 単位 XW-30/30PLUS XW-60/60M XW-130 XW-130M/200 XW-200 XWT-10

ΣiW30※ ΣiW30H※ ΣiGTH60 ΣiGTH60(高速タイプ) ΣiGTH150 ΣiGTH200

軸数 軸 2 3

4 2 6 2 6 7

径×長さ(参考値) φ30×40 φ60×60 φ55(φ60)×60 φ150×50 φ200×120 φ200×220

搬送ワーク寸法 0.3(片側) 1.0(片側) 3.0(片側) 8.0(片側)

サーボモータ

仕様による

80 150 120 170 100

̶ サーボモータ

̶ 200 235

̶ 45 35 30

サーボモータ

250 240 590 690 760 780

80 150 125 170 125 80

エアシリンダ

̶ 90

9(片側) ̶ 10(片側) 16(片側) 12(片側)

並行ハンド 支点開閉ハンド ΣiGTH専用Lハンド

※ XW-30 搭載ローダは、ΣW30/ΣW30H となります。

※ XW-30PLUS CE 仕様時の搭載ローダは、ΣW30/ΣW30H となります。

Page18

ツーリング図

XW-30/XW-30PLUS

バイト取付ボルト ホルダ取付ボルト ホルダ取付ボルト バイト取付ボルト バイト取付ボルト

M10 M10 ホルダ取付ボルト

バイト取付ボルト

M10 バイト取付ボルトM10 M10 ホルダ取付ボルト

ホルダ取付ボルト

M10 M10 M10

M10 M10

ツールスペーサ

●各種表示灯 ●洗浄装置 ●オイルミストコレクタ ●自動消火装置

点灯・点滅により、稼動状況を オペレータの手を煩わすことなく 油煙捕集による生産環境のクリーン 万が一自動運転中に機内で火災が φ25

光で知らせます。 自動で、洗浄を行います。 化に努めます。 発生した場合、自動的に消火剤を φ25 ツールスペーサ ツールスペーサ

放出させます。

ボーリングホルダ1 ボーリングホルダ2 外径ホルダ ターニングホルダ L ターニングホルダ R

ワークストッカ/搬送ユニット

ストローク関連図

●トレーチェンジャ ●楽ちんストッカ ●エレベータホッパ ●ロータリストッカ

多段積みのパレット毎に、ワークを リーズナブルな価格で、バケットごとの 初工程用のストッカで、供給サイクル 低コスト・省スペースのストッカです。 XW-30 XW-30PLUS

管理できるため、キズがつかず 運搬管理を可能にします。 の短い生産に適しています。 ワーク径に合わせ、ポジションを

納品形態の効率化が図れます。 変更できます。

480

φ52

φ65

10(MAX) 10(MAX)

φ25 φ25

225 30 225

290 160st 160st 290

●制振合金クランプホルダ ●チップコンベア(スパイラルタイプ) ●高圧クーラント装置 ●セミドライ加工装置

境界磨耗の進行を抑制し、高速加工 最小限のスペースで半自動の 常に冷却されたクーラントを高圧で 超微量の高潤滑な植物性切削油を

において刃具寿命延長が期待でき 切粉処理が行えます。 噴出させる装置です。驚くほどの 刃先にピンポイントで塗布させ 単位(mm)

ます。 フロア型も装着可能です。 工具寿命延長が期待できます。 極めてドライに近い加工を実現します。

□16

TZ650コレット

45 210

75

230.st 85

140 325

140 325

230.st 125

75

45 171.5

850コレット

□16

Page19

ツーリング図

XW-30/XW-30PLUS

バイト取付ボルト ホルダ取付ボルト ホルダ取付ボルト バイト取付ボルト バイト取付ボルト

M10 M10 ホルダ取付ボルト

バイト取付ボルト

M10 バイト取付ボルトM10 M10 ホルダ取付ボルト

ホルダ取付ボルト

M10 M10 M10

M10 M10

ツールスペーサ

●各種表示灯 ●洗浄装置 ●オイルミストコレクタ ●自動消火装置

点灯・点滅により、稼動状況を オペレータの手を煩わすことなく 油煙捕集による生産環境のクリーン 万が一自動運転中に機内で火災が φ25

光で知らせます。 自動で、洗浄を行います。 化に努めます。 発生した場合、自動的に消火剤を φ25 ツールスペーサ ツールスペーサ

放出させます。

ボーリングホルダ1 ボーリングホルダ2 外径ホルダ ターニングホルダ L ターニングホルダ R

ワークストッカ/搬送ユニット

ストローク関連図

●トレーチェンジャ ●楽ちんストッカ ●エレベータホッパ ●ロータリストッカ

多段積みのパレット毎に、ワークを リーズナブルな価格で、バケットごとの 初工程用のストッカで、供給サイクル 低コスト・省スペースのストッカです。 XW-30 XW-30PLUS

管理できるため、キズがつかず 運搬管理を可能にします。 の短い生産に適しています。 ワーク径に合わせ、ポジションを

納品形態の効率化が図れます。 変更できます。

480

φ52

φ65

10(MAX) 10(MAX)

φ25 φ25

225 30 225

290 160st 160st 290

●制振合金クランプホルダ ●チップコンベア(スパイラルタイプ) ●高圧クーラント装置 ●セミドライ加工装置

境界磨耗の進行を抑制し、高速加工 最小限のスペースで半自動の 常に冷却されたクーラントを高圧で 超微量の高潤滑な植物性切削油を

において刃具寿命延長が期待でき 切粉処理が行えます。 噴出させる装置です。驚くほどの 刃先にピンポイントで塗布させ 単位(mm)

ます。 フロア型も装着可能です。 工具寿命延長が期待できます。 極めてドライに近い加工を実現します。

□16

TZ650コレット

45 210

75

230.st 85

140 325

140 325

230.st 125

75

45 171.5

850コレット

□16

Page20

ツーリング図 ストローク関連図

XW-60 XW-60

340 340

220 220

普通型 普通型

コレット N-06 コレット N-06

φ60 φ60

8角タレット

94 31 35 90

□20 5

145 145 96 125st 125st 85 145 145

20

ターニングホルダ(L・R勝手兼用) 外径ホルダ(L・R勝手用有)

340 340

220 220

外径ホルダL 外径ホルダR ターニングホルダ φ25 ボーリングホルダ φ25 Uドリルホルダ

普通型 普通型

コレット N-06 コレット N-06

φ60 φ60

クランプブロックC

115 10 10 115

ラウンドホールブッシュ

φ20

φ16

φ12

φ10 80 125st 125st 80

φ8

ブランク 145 145 103 103 145 145

オフセットボーリングホルダ ボーリングホルダ

タレット干渉図

外形・端面・ 外形・端面バイト タップホルダ

溝入れバイト□20 □20

340

145 85 20 90 35

φ2 125 125st5

芯間距離230

タップ ボーリングバー Uドリル

Maxφ25 Maxφ20

φ

( 50最 0大旋回径)

φ1

75

単位(mm)

100 315 100 315

35 5

65

140st 145 30

140st 140

5 60 60 60

5 65

124 47 124 47

110 47 110 47

60 60

10 95

□20

40 140st 125

140st 140

5

φ1 5 3565

100 315 100 315

5

φ16